RU2503594C2 - Упаковочная и фасовочная машина - Google Patents

Упаковочная и фасовочная машина Download PDFInfo

- Publication number

- RU2503594C2 RU2503594C2 RU2011111079/13A RU2011111079A RU2503594C2 RU 2503594 C2 RU2503594 C2 RU 2503594C2 RU 2011111079/13 A RU2011111079/13 A RU 2011111079/13A RU 2011111079 A RU2011111079 A RU 2011111079A RU 2503594 C2 RU2503594 C2 RU 2503594C2

- Authority

- RU

- Russia

- Prior art keywords

- packaging

- sterile gas

- packaging material

- filling machine

- tubular

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B9/00—Enclosing successive articles, or quantities of material, e.g. liquids or semiliquids, in flat, folded, or tubular webs of flexible sheet material; Subdividing filled flexible tubes to form packages

- B65B9/10—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs

- B65B9/20—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs the webs being formed into tubes in situ around the filling nozzles

- B65B9/2049—Package shaping devices acting on filled tubes prior to sealing the filling opening

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/74—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by welding and severing, or by joining and severing, the severing being performed in the area to be joined, next to the area to be joined, in the joint area or next to the joint area

- B29C65/745—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by welding and severing, or by joining and severing, the severing being performed in the area to be joined, next to the area to be joined, in the joint area or next to the joint area using a single unit having both a severing tool and a welding tool

- B29C65/7451—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by welding and severing, or by joining and severing, the severing being performed in the area to be joined, next to the area to be joined, in the joint area or next to the joint area using a single unit having both a severing tool and a welding tool the severing tool and the welding tool being movable with respect to one-another

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

- B29C66/431—Joining the articles to themselves

- B29C66/4312—Joining the articles to themselves for making flat seams in tubular or hollow articles, e.g. transversal seams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/814—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/8141—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined

- B29C66/81427—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined comprising a single ridge, e.g. for making a weakening line; comprising a single tooth

- B29C66/81429—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined comprising a single ridge, e.g. for making a weakening line; comprising a single tooth comprising a single tooth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/814—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/8141—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined

- B29C66/81431—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined comprising a single cavity, e.g. a groove

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/84—Specific machine types or machines suitable for specific applications

- B29C66/849—Packaging machines

- B29C66/8491—Packaging machines welding through a filled container, e.g. tube or bag

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B51/00—Devices for, or methods of, sealing or securing package folds or closures; Devices for gathering or twisting wrappers, or necks of bags

- B65B51/10—Applying or generating heat or pressure or combinations thereof

- B65B51/26—Devices specially adapted for producing transverse or longitudinal seams in webs or tubes

- B65B51/30—Devices, e.g. jaws, for applying pressure and heat, e.g. for subdividing filled tubes

- B65B51/306—Counter-rotating devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B55/00—Preserving, protecting or purifying packages or package contents in association with packaging

- B65B55/02—Sterilising, e.g. of complete packages

- B65B55/04—Sterilising wrappers or receptacles prior to, or during, packaging

- B65B55/10—Sterilising wrappers or receptacles prior to, or during, packaging by liquids or gases

- B65B55/103—Sterilising flat or tubular webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B9/00—Enclosing successive articles, or quantities of material, e.g. liquids or semiliquids, in flat, folded, or tubular webs of flexible sheet material; Subdividing filled flexible tubes to form packages

- B65B9/10—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs

- B65B9/20—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs the webs being formed into tubes in situ around the filling nozzles

- B65B9/2035—Tube guiding means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B9/00—Enclosing successive articles, or quantities of material, e.g. liquids or semiliquids, in flat, folded, or tubular webs of flexible sheet material; Subdividing filled flexible tubes to form packages

- B65B9/10—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs

- B65B9/20—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs the webs being formed into tubes in situ around the filling nozzles

- B65B9/207—Enclosing successive articles, or quantities of material, in preformed tubular webs, or in webs formed into tubes around filling nozzles, e.g. extruded tubular webs the webs being formed into tubes in situ around the filling nozzles the web advancing continuously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/10—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using hot gases (e.g. combustion gases) or flames coming in contact with at least one of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/02—Preparation of the material, in the area to be joined, prior to joining or welding

- B29C66/024—Thermal pre-treatments

- B29C66/0242—Heating, or preheating, e.g. drying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/723—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered

- B29C66/7232—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a non-plastics layer

- B29C66/72321—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a non-plastics layer consisting of metals or their alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/723—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered

- B29C66/7232—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a non-plastics layer

- B29C66/72327—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a non-plastics layer consisting of natural products or their composites, not provided for in B29C66/72321 - B29C66/72324

- B29C66/72328—Paper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/723—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered

- B29C66/7234—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a barrier layer

- B29C66/72341—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered comprising a barrier layer for gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/834—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools moving with the parts to be joined

- B29C66/8351—Jaws mounted on rollers, cylinders, drums, bands, belts or chains; Flying jaws

- B29C66/83541—Jaws mounted on rollers, cylinders, drums, bands, belts or chains; Flying jaws flying jaws, e.g. jaws mounted on crank mechanisms or following a hand over hand movement

- B29C66/83543—Jaws mounted on rollers, cylinders, drums, bands, belts or chains; Flying jaws flying jaws, e.g. jaws mounted on crank mechanisms or following a hand over hand movement cooperating flying jaws

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2023/00—Use of polyalkenes or derivatives thereof as moulding material

- B29K2023/04—Polymers of ethylene

- B29K2023/06—PE, i.e. polyethylene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2305/00—Use of metals, their alloys or their compounds, as reinforcement

- B29K2305/02—Aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2711/00—Use of natural products or their composites, not provided for in groups B29K2601/00 - B29K2709/00, for preformed parts, e.g. for inserts

- B29K2711/12—Paper, e.g. cardboard

- B29K2711/123—Coated

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2009/00—Layered products

- B29L2009/003—Layered products comprising a metal layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/712—Containers; Packaging elements or accessories, Packages

- B29L2031/7162—Boxes, cartons, cases

- B29L2031/7166—Cartons of the fruit juice or milk type, i.e. containers of polygonal cross sections formed by folding blanks into a tubular body with end-closing or contents-supporting elements, e.g. gable type containers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B3/00—Packaging plastic material, semiliquids, liquids or mixed solids and liquids, in individual containers or receptacles, e.g. bags, sacks, boxes, cartons, cans, or jars

- B65B3/26—Methods or devices for controlling the quantity of the material fed or filled

- B65B3/30—Methods or devices for controlling the quantity of the material fed or filled by volumetric measurement

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Containers And Plastic Fillers For Packaging (AREA)

- Basic Packing Technique (AREA)

Abstract

В машине рулонному упаковочному ламинированному материалу придается форма трубы, трубчатый материал продольно запечатывается вдоль продольного направления, затем заполняется жидким пищевым продуктом до заданного уровня жидкости. Во время удержания трубчатого упаковочного материала запечатывающими зажимными приспособлениями и противоположными зажимными приспособлениями ниже уровня жидкости на высокой скорости он поперечно запечатывается посредством нагрева и сжатия с помощью этих приспособлений и разрезается в зоне поперечного запечатывания для получения емкостей. Машина содержит амортизирующий давление фланец давления, обеспеченный под уровнем жидкости в трубчатом материале и выше положения поперечного запечатывания, и содержащий пространство, заполненное стерильным газом, амортизирующее перемещение жидкого пищевого продукта. Машина также содержит средство измерения, определяющее колебания, созданные смыканием запечатывающих зажимных приспособлений, для измерения остаточного объема стерильного газа, исходя из обнаруженных колебаний. Изобретение обеспечивает повышение качества. 7 з.п. ф-лы, 11 ил.

Description

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Изобретение относится к упаковочной и фасовочной машине, запечатывающей и отрезающей в поперечном направлении трубчатый упаковочный материал, заполняющей жидким пищевым продуктом каждую емкость и изготавливающей емкость.

УРОВЕНЬ ТЕХНИКИ

При изготовлении упаковочной емкости, содержащей жидкий пищевой продукт, такой как молоко, минеральная вода, чай, сок, суп, алкогольный напиток или подобное, используется ламинированный упаковочный рулонный материал, при этом упаковочная емкость образована посредством запечатывания ламинированного упаковочного материала термосваркой, ультразвуковой сваркой и т.д. Например в упаковочной и фасовочной машине сначала на кромку рулонного ламинированного упаковочного материала накладывается полоска, ламинированному упаковочному материалу придают форму трубы, обе кромки ламинированного упаковочного материала и полоска, которая защищает внутреннюю кромочную поверхность продольного запечатанного участка, выдвигают из внутренней части трубы и запечатываются в продольном направлении (вдоль длины) с помощью устройства продольного запечатывания, заполненный жидким пищевым продуктом ламинированный трубчатый упаковочный материал запечатывается в поперечном направлении с помощью устройства поперечного запечатывания и отрезается, заготовка емкости формируется в заданную форму и упаковочная емкость завершается.

Фиг.3 представляет собой схематичный вид в перспективе, изображающий пример упаковочной и фасовочной машины. Полотно ламинированного упаковочного материала 1 подается в упаковочную и фасовочную машину. Ламинированный упаковочный материал 1 содержит гибкую слоистую бумажную основу и полиэтиленовую пленку, напрессованную с обеих сторон бумажной основы, в случае необходимости между пленкой и бумажной основой впрессован барьерный слой из алюминиевой фольги, газонепроницаемый полимер и т.д., на участки предварительно напечатано декоративное оформление для соответствия поверхностям упаковочной тары 14.

Размотанный ламинированный упаковочный материал 1 непрерывно подается с помощью подающего устройства и передается через лентонаправляющие валики и плавающие валики к устройству 3 для нанесения полоски, полоска 2 прикрепляется по одной линии с одной кромкой ламинированного упаковочного материала 1 с помощью устройства для наложения полоски.

При необходимости с помощью устройства для нанесения отрывного язычка на ламинированный упаковочный материал 1 прикрепляется отрывной язычок. Ламинированный упаковочный материал 1 передается в стерилизационную ванну 4 и стерилизуется посредством стерилизующего раствора перекиси водорода и т.д. в стерилизационной ванне 4. Ламинированный упаковочный материал 1 передается к воздушному шаберу 5 для высушивания посредством воздушного шабера 5 и передается внутрь стерильного отделения 40. Ламинированный упаковочный материал 1 с помощью формирующих колец 6 или других формирующих колец постепенно принимает форму трубы.

Ламинированный упаковочный материал 1 предварительно нагревается горячим воздухом средств 8 предварительного нагрева продольного запечатывающего аппарата для продольного запечатывания, жидкий пищевой продукт подается с нижнего края наполняющего трубопровода 7 в трубчатый ламинированный упаковочный материал 1.

Фиг.4 изображает примеры способов наполнения и контроля за жидким пищевым продуктом до заданного уровня жидкости из наполняющего трубопровода в трубчатый упаковочный материал.

Перпендикулярный участок наполняющего трубопровода 7 продлен до самого низа.

Верхний участок соединен с регулирующим клапаном 32. Цилиндрическая поплавковая труба 34 расположена по периферии снаружи перпендикулярного участка наполняющего трубопровода 7. Поплавковая труба 34, плавающая в жидкости, расположена между трубчатым упаковочным материалом 1 и наполняющим трубопроводом 7, и одета снаружи перпендикулярного участка наполняющего трубопровода 7 с возможностью свободного перемещения вверх-вниз. В поплавковой трубе 34 установлен элемент 35, который должен быть обнаружен (магнит, датчик или метка). Датчик 31 расположен за пределами трубы 1. Датчик 31 преобразует изменения усиления и ослабления сигналов с помощью элемента 35, который должен быть обнаружен, в электрический ток, и создает электрические сигналы.

Когда уровень жидкости равен заданному уровню или выше, выводится сигнал остановки, и когда уровень жидкости равен заданному уровню или меньше, на блок 33 управления выводится сигнал «открыто». В горизонтальном участке наполняющего трубопровода 7 расположен электромагнитный регулятор 32 потока, причем электромагнитным регулятором 32 потока управляет блок 33 управления. Уровень жидкости контролируется на заданном уровне.

Ламинированный трубчатый упаковочный материал 1 направляется роликами, перемещается в поперечный запечатывающий аппарат 10, и зажимается для запечатывания в поперечном направлении. Поперечно запечатанный ламинированный упаковочный материал отрезается ножом или подобным, и образуется предварительная заготовка емкости в форме подушки.

На фиг.5 изображен подробный вид с частичным сечением поперечного запечатывающего аппарата 10. В этом варианте осуществления, в то время как трубчатый упаковочный материал 1 передается вниз на расстояние, по длине соответствующее только одной упакованной емкости, он удерживается парой формирующих створок 41 и 41, и она формируется приблизительно в виде формы емкости, трубчатый упаковочный материал удерживается парой зажимных запечатывающих приспособлений 10a, 10a и противоположных зажимных приспособлений 11, 11, две поперечные зоны запечатывания образуются посредством поперечного запечатывания, середина запечатанных зон соединенных заготовок в виде подушек отрезается ножом 42, и образуются отдельные заготовки 13 в виде подушек.

Заготовка емкости 13 передается и формируется в окончательном виде посредством заключительного придающего форму устройства 15, и получается упаковочная емкость 14, заполненная жидким пищевым продуктом.

В примере наполняющего трубопровода установлена заполняющая труба, воздушная пробка (полое пространство), окружающая наполняющий трубопровод изолирована, в то время как упаковочная и фасовочная машина функционирует, в трубчатом упаковочном материале происходит демпфирующее перемещение амортизирующего элемента жидкого пищевого продукта (4 патентных ссылки).

[патент 1] японская публикация полезной модели № 1-82102

[патент 2] японская патентная публикация № 10-167207

[патент 3] японская патентная публикация № 2004-098648

[патент 4] японская патентная публикация № 11-49105

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблема, решаемая изобретением

Несмотря на то, что в поперечном запечатывающем аппарате, в то время как трубчатый упаковочный материал передается вниз и он удерживается двумя парами придающих форму створок для образования приблизительной формы емкости, а также он удерживается зажимными запечатывающими приспособлениями и противоположными зажимными приспособлениями для поперечного запечатывания в поперечном направлении, необходимо сильно сжать упаковочный материал придающими форму створками, запечатывающими зажимными приспособлениями и противоположными зажимными приспособлениями. Когда уровень жидкости жидкого содержимого установлен гораздо выше положения запечатывающего поперечного аппарата, давление жидкости (давление) увеличивается, и это создает сопротивление (реакцию) формованию и поперечному запечатыванию. Существует опасность поцарапать поверхность упаковочного материала (внешнюю поверхность емкости с продуктом) твердыми придающими форму створками, запечатывающими зажимными приспособлениями и противоположными зажимными приспособлениями, функционирующими с высокой скоростью и сильным давлением.

Кроме того, существует опасность посредством высокого внешнего давления вызвать повреждения, трещины, разрывы и т.п. в запечатанных участках формуемого упаковочного материала.

Кроме того, т.к. придающие форму створки, запечатывающие зажимные приспособления и противоположные зажимные приспособления сильно сжимают жидкое содержимое через упаковочный материал с обеих сторон на высокой скорости, жидкое содержимое быстро проталкивается выше, чтобы течь назад, и уровень жидкости изменяется и колеблется, и таким образом становится трудно контролировать этот уровень.

Когда амортизирующий элемент, содержащий воздушную пробку, располагается для смягчения быстрого противотока жидкого пищевого продукта в трубе из-за функционирования упаковочной и фасовочной машины, размер воздушной пробки постепенно уменьшается, и пропускная способность буфера снижается, и поэтому необходимо поддерживать пропускную способность буфера. Задача настоящего изобретения состоит в обеспечении упаковочной и фасовочной машины, в которой придающие форму приспособления и поперечные запечатывающие приспособления, работающие на высокой скорости, не царапают внешние поверхности упаковочных емкостей, и уменьшены флуктуации и колебания уровня жидкости из-за сильного сжатия при придании формы и поперечном запечатывании с обеих сторон на высокой скорости, таким образом становиться легко контролировать уровень жидкости.

Кроме того, задача настоящего изобретения состоит в обеспечении упаковочной и фасовочной машины, в которой устройство придания формы и устройство поперечного запечатывания, работающие на высокой скорости, функционируют эффективно, стабильно и автоматически.

Кроме того, задача настоящего изобретения состоит в обеспечении управления упаковочной и фасовочной машиной и удержания амортизирующей способности, амортизирующей быстрый противоток жидкого пищевого продукта в трубе, а также способной к эффективному, стабильному и автоматическому функционированию.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

В упаковочной и фасовочной машине настоящего изобретения рулонному упаковочному ламинированному материалу придается форма трубы, трубчатый упаковочный материал продольно запечатывается вдоль продольного направления на обоих концах упаковочного материала, трубчатый упаковочный материал заполняется жидким пищевым продуктом до заданного уровня жидкости, кроме того трубчатый упаковочный материал удерживается запечатывающими зажимными приспособлениями и противоположными зажимными приспособлениями ниже уровня жидкости на высокой скорости, трубчатый упаковочный материал запечатывается поперек посредством нагрева и сдавливания с помощью запечатывающих зажимных приспособлений и противоположных зажимных приспособлений вдоль поперечного направления, трубчатый упаковочный материал разрезается в зоне поперечного запечатывания, и изготавливаются упакованные емкости, отличается тем, что

упаковочная и фасовочная машина содержит амортизирующий давление фланец давления, обеспеченный под уровнем жидкости в трубчатом упаковочном материале и выше положения поперечного запечатывания, а также содержащий пространство, заполненное стерильным газом, амортизирующее перемещение жидкого пищевого продукта, и средство измерения, определяющее колебания, созданные смыканием запечатывающих зажимных приспособлений и противоположных зажимных приспособлений для определения остаточного объема стерильного газа после определенных колебаний.

В предпочтительном варианте осуществления настоящего изобретения колебания представляют собой определенные колебания уровня жидкости, и средство измерения определяют остаточный объем стерильного газа исходя из частоты и амплитуды колебаний.

В предпочтительном варианте осуществления настоящего изобретения фланец давления содержит основной трубчатый корпус и перекрытие в верхней части основного корпуса, и он расположен по периферии наполняющего трубопровода, причем в верхней части образован участок амортизации давления пространства, заполненного стерильным газом.

В предпочтительном варианте осуществления настоящего изобретения участок амортизации давления содержит упругую мембрану, расположенную под перекрытием основного корпуса, и стерильный газ, заполняющий пространство, образованное между упругой мембраной и перекрытием.

В предпочтительном варианте осуществления настоящего изобретения участок амортизации давления содержит эластичную оболочку, расположенную под перекрытием основного корпуса и стерильный газ, заполняющий эластичную оболочку.

В предпочтительном варианте осуществления настоящего изобретения колебания представляют собой определенные колебания трубы.

В предпочтительном варианте осуществления настоящего изобретения фланец давления содержит основной трубчатый корпус и перекрытие в верхней части основного корпуса, и расположен по периферии наполняющего трубопровода, причем в верхней части образован участок амортизации давления пространства, заполненного стерильным газом.

В предпочтительном варианте осуществления этого изобретения колебания определяет датчик смещений.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Упаковочная и фасовочная машина настоящего изобретения придает рулонному упаковочному ламинированному материалу форму трубы, продольно запечатывает трубчатый упаковочный материал вдоль продольного направления на обоих концах упаковочного материала, наполняет трубчатый упаковочный материал жидким пищевым продуктом до заданного уровня жидкости, кроме того удерживает трубчатый упаковочный материал запечатывающими зажимными приспособлениями и противоположными зажимными приспособлениями ниже уровня жидкости на высокой скорости, запечатывает поперек трубчатый упаковочный материал посредством нагрева и сжатия с помощью запечатывающих зажимных приспособлений и противоположных зажимных приспособлений вдоль поперечного направления, разрезает трубчатый упаковочный материал в зоне поперечного запечатывания, и выпускает упакованные емкости. Из-за поперечного запечатывания рулонного упаковочного материала, заполненного жидким пищевым продуктом, ниже уровня жидкости, бесполезный воздух в контейнере не способствует сохранению качества, но при поперечном запечатывании в поперечном направлении, когда жидкое содержимое сжато с обеих сторон при высокой скорости, жидкое содержимое выталкивается снизу, и оно течет обратно.

Согласно отличительной особенности изобретения противодействующий патрубок обеспечен под уровнем жидкости в трубчатом упаковочном материале и выше положения поперечного запечатывания. Посредством удержания с помощью запечатывающих зажимных приспособлений и противоположных зажимных приспособлений при высокой скорости жидкость, проталкиваемая снизу, и ее давление перемещается и распределяется по поверхности фланца давления, соответственно.

Поскольку фланец давления содержит пространство, заполненное стерильным газом, которое обладает способностью амортизации давления, жидкость проталкивается снизу, и ее давление поглощается и амортизируется посредством амортизирующего давление стерильного газа, соответственно.

Жидкость выталкивается снизу, и ее давление не превышает фланец давления, и уровень жидкости может быть легко управляем без колебания и покачивания уровня жидкости.

Кроме того, из-за того, что амортизирующая область находится ниже уровня жидкости близко к положению поперечного запечатывания, сопротивление (реакция) формованию и поперечному запечатыванию может быть уменьшено, и даже при высокой скорости и сильных ударах придающих форму створок, запечатывающих зажимных приспособлений и противоположных зажимных приспособлений, поверхности упаковочного материала не повреждаются.

Кроме того, нет опасности вызвать повреждения, трещины, разрывы и т.п. в запечатываемых участках образуемого упаковочного материала посредством высокого внутреннего давления.

Согласно отличительной особенности настоящего изобретения обнаруживается колебание, созданное посредством сжатия с помощью противоположных зажимных приспособлений и запечатывающих зажимных приспособлений, и передаваемое в жидком пищевом продукте. Частота колебаний и амплитуда колебаний проявляются в зависимости от условий жидкого пищевого продукта как передающей среды. В жидком пищевом продукте, в качестве передающей среды, во фланце давления находится пространство, заполненное стерильным газом, и частота колебаний и амплитуда колебаний изменяются в зависимости от объема пространства, заполненного стерильным газом. Согласно настоящему изобретению средство измерения определяет остаточный объем стерильного газа после колебаний.

Поскольку остаточный объем стерильного газа (объем) может быть оценен посредством средства измерения, исходя из результатов измерения, стерильный газ может быть подан после остановки упаковочной и фасовочной машины, или стерильный газ может быть подан во время функционирования упаковочной и фасовочной машины, и снижение амортизирующей способности может быть заранее предотвращено сокращением объема стерильного газа.

Посредством настоящего изобретения контролируется и удерживается амортизирующая способность, уменьшающая быстрый противоток жидкого пищевого продукта в трубе, и упаковочная и фасовочная машина эффективно и стабильно управляется с помощью эффективной автоматической системы управления и контроля.

Согласно предпочтительному варианту осуществления настоящего изобретения обнаруживается соответствующее колебание уровня жидкости посредством сжатия запечатывающих зажимных приспособлений и противоположных зажимных приспособлений, и по частоте и амплитуде соответствующих колебаний определяется остаточный объем стерильного газа.

Посредством противоположных зажимных приспособлений и запечатывающих зажимных приспособлений под уровнем жидкости при высокой скорости сжатия/зажима, когда, например, изготавливается 15000 емкостей в час, трубчатый упаковочный материал сжимается со скоростью 4,2 емкости в секунду, а именно 4,2 раза в секунду. Кроме того, при производительности 20000 емкостей в час, он сжимается 5,6 раза в секунду. В примере сжатия 4,2 раза в секунду, колебание уровня жидкости при сжатии оценивается как частота 4,2 Гц соответствующих колебаний. В настоящем изобретении обнаруживаются вышеописанные соответствующие колебания.

Что касается колебаний, в настоящем изобретении было обнаружено, что амплитуда соответствующих колебаний, имеющих определенную частоту, изменяется в зависимости от степени эффективности амортизации давления стерильным газом.

В настоящем изобретении остаточный объем стерильного газа определяется на основе вышеупомянутых полученных данных. Исходя из возможной оценки остаточного объема стерильного газа, возможно эффективно снова наполнять, подавать и добавлять стерильный газ регулированием вручную и автоматически, основываясь на звуковом сигнале, при этом формующее устройство и устройство поперечного запечатывания, работающие с высокой скоростью, могут быть эффективно и стабильно управляемы с помощью соответствующей эффективной автоматической системы управления и контроля.

В предпочтительном варианте осуществления настоящего изобретения фланец давления содержит основной корпус трубчатой формы и перекрытие в верхней части основного корпуса, и расположен на периферии наполняющего трубопровода, при этом в его верхней части образован участок пространства амортизации давления, заполненного стерильным газом.

Фланец давления не пересекается с расположением наполняющего трубопровода, и пространство в трубчатом упаковочном материале может быть эффективно использовано.

В предпочтительном варианте осуществления этого изобретения участок амортизации давления содержит эластичную мембрану, расположенную у перекрытия основного корпуса, и стерильный газ заполняет пространство, образованное между эластичной мембраной и перекрытием. Когда амортизирующим элементом является стерильный газ, газ легко сжимается/расширяется, проявляя амортизирующую функцию. Колебания/перемещение жидкости может вызвать представляющее опасность уменьшение газа посредством потери и утечки, и газа, добавленного посредством утечки воздушных пузырьков/растворенного газа из заполняющей жидкости, однако объем стерильного газа может сохраняться постоянным посредством эластичной мембраны.

В предпочтительном варианте осуществления настоящего изобретения участок амортизации давления содержит эластичную оболочку, расположенную под перекрытием основного корпуса, и стерильный газ, заполняющий эластичную оболочку.

Когда амортизирующим элементом является стерильный газ, газ легко сжимается/расширяется, проявляя амортизирующую функцию. Колебание/перемещение жидкости может вызвать представляющее опасность уменьшение газа посредством потери и утечки, и газа, добавленного посредством улавливания воздушных пузырьков/растворенного газа из заполняющей жидкости, однако объем стерильного газа может сохраняться постоянным посредством эластичной оболочки.

В предпочтительном варианте осуществления настоящего изобретения машина содержит средства определения, обнаруживающие генерацию колебаний посредством зажима/сжатия запечатывающих зажимных приспособлений и противоположных зажимных приспособлений для определения остаточного объема стерильного газа после определенных колебаний.

Когда объем стерильного газа уменьшается и ухудшается способность амортизации давления, можно обнаружить уменьшение объема, снова заполнить стерильным газом оболочку и точно и эффективно восстановить способность амортизации давления.

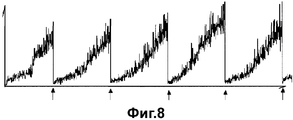

На фиг 8. изображена корреляция величины колебаний трубы с остаточным объемом стерильного газа. На диаграмме фиг.8 вертикальная ось показывает величину колебаний трубы, и горизонтальная ось показывает время, при этом стерильный газ пополнялся во время, указанное стрелкой. С течением функционирования машины величина колебаний трубы растет, и величина колебаний трубы возвращается к минимуму посредством повторного пополнения стерильного газа во время, указанное стрелкой. Показана корреляция между величиной колебаний трубы и остаточным объемом стерильного газа. Эта ситуация очевидна.

В предпочтительном варианте осуществления настоящего изобретения фланец давления содержит основной корпус трубчатой формы и перекрытие в верхней части основного корпуса, и расположен на периферии наполняющего трубопровода, при этом в его верхней части образован участок пространства амортизации давления, заполненного стерильным газом.

На периферии наполняющего трубопровода может быть осуществлена эффективная компоновка. Может быть возможным осуществить простую конфигурацию с помощью трубопровода и перекрытия. Так как участок амортизации давления, содержащий стерильный газ, образован на верхнем конце, становится возможным легко повторно заполнить оболочку стерильным газом.

В предпочтительном варианте осуществления настоящего изобретения измеритель смещения, например, лазерный измеритель смещения, определяет колебания трубы посредством сдавливания с помощью запечатывающих зажимных приспособлений и противоположных зажимных приспособлений. В настоящем варианте осуществления колебание обнаруживается в виде амплитуды. Обнаружение осуществляется посредством измерителя смещения.

Когда элемент перемещается из одного положения в другое положение, датчик смещения (или измеритель смещения) измеряет расстояние перемещения. Система, измеряющая расстояние перемещения (рабочий объем), имеет бесконтактное исполнение посредством использования среды магнитного поля и света, и звуковой волны, и датчик смещения контактного типа, такой как датчик с круговой шкалой или индуктивный датчик, т.е. оптического типа, ультразвукового типа, лазерного типа (с фокусировкой) и т.п.

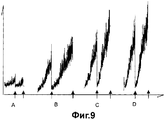

В более предпочтительном варианте осуществления настоящего изобретения, в соответствии с видом заполняющего жидкого пищевого продукта, типа упаковочного материала и его особенностей, можно заранее определить величину колебаний трубы в период времени повторного наполнения, и, когда установлена величина колебаний, снова наполнить стерильным газом.

Фиг.9 изображает величины колебаний трубы при заполнении четырьмя видами различных жидких продуктов и остаточного объема стерильного газа. На диаграмме фиг.9 вертикальная ось показывает величину колебаний трубы, а горизонтальная ось показывает время функционирования, в момент времени, обозначенный стрелкой, было осуществлено повторное заполнение стерильным газом. В течение времени функционирования машины величина колебаний увеличивается, и величина колебаний трубы возвращается к минимуму посредством повторного заполнения стерильным газом в момент времени, отмеченный стрелкой. Показана корреляция между величиной колебаний трубы и остаточным объемом стерильного газа. Эта ситуация очевидна, и были показаны различные величины колебаний в соответствии с типом жидкого пищевого продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

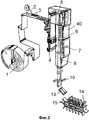

Фиг.1 изображает вид спереди с контурным сечением фланца давления упаковочной и фасовочной машины первого примера настоящего изобретения и средство измерения.

Фиг.2 изображает вид спереди с контурным сечением фланца давления упаковочной и фасовочной машины второго примера настоящего изобретения и средство измерения.

Фиг.3 представляет собой схематичный вид в перспективе, который изображает пример упаковочной и фасовочной машины, используемой в настоящем изобретении.

Фиг.4 изображает вид с сечением, поясняющий контроль уровня жидкости упаковочной и фасовочной машины.

Фиг.5 изображает вид с сечением, поясняющий поперечное запечатывающее устройство упаковочной и фасовочной машины.

Фиг.6 изображает вид спереди с контурным сечением фланца давления упаковочной и фасовочной машины третьего примера настоящего изобретения и средство измерения.

Фиг.7 изображает диаграмму, поясняющую функцию измерения посредством средства измерения упаковочной и фасовочной машины примера настоящего изобретения.

Фиг.8 изображает диаграмму корреляции величины колебаний и остаточного объема стерильного газа трубы.

Фиг.9 изображает диаграмму корреляции остаточного объема стерильного газа и величины колебаний трубы для четырех типов заполняющих различных жидких пищевых продуктов.

Фиг.10 представляет собой вид спереди с сечением, который изображает конструкцию средств измерения упаковочной и фасовочной машины четвертого примера в соответствии с настоящим изобретением.

Фиг.11 представляет собой вид с сечением, который изображает повторное заполнение стерильным газом упаковочной и фасовочной машины четвертого примера в соответствии настоящим изобретением.

ОБОЗНАЧЕНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - упаковочный материал

7 - наполняющий трубопровод

20 - фланец давления

21 - эластичная оболочка

22, 28 - пространство, заполняемое стерильным газом

26 - эластичная мембрана

50 - средства измерения

51 - измеритель смещения

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Подробное описание предпочтительного варианта осуществления настоящего изобретения приведено ниже со ссылкой на прилагаемые чертежи.

Как изображено на фиг.3, рулонный ламинированный упаковочный материал 1 подается в виде рулона в упаковочную и фасовочную машину. Ламинированный упаковочный материал 1 содержит гибкий слоистый материал, спрессованный с бумажным основанием, полиэтиленовым внешним слоем, полиэтиленовым внутренним слоем, при этом образован защитный слой из алюминиевой фольги, также напечатаны надписи, рисунки и т.п.

Расправленный ламинированный упаковочный материал 1 передается непрерывно посредством средств передачи через лентонаправляющие валики, плавающие валики и т.п. к устройству 3 для нанесения полоски, при этом полоска 2 прикрепляется вдоль одной кромки ламинированного упаковочного материала 1.

Ламинированный упаковочный материал 1 передается в стерилизационную ванну 4 и стерилизуется посредством стерилизующего раствора перекиси водорода и т.д. в стерилизационной ванне 4. Ламинированный упаковочный материал 1 передается к воздушному шаберу 5 и передается внутрь стерильного отделения 40. Ламинированный упаковочный материал 1 с помощью формирующих колец 6 или других формирующих колец постепенно принимает форму трубы. Ламинированный упаковочный материал 1 предварительно нагревается горячим воздухом с помощью средств 8 предварительного нагрева продольного запечатывающего устройства для продольного запечатывания, и жидкий пищевой продукт из нижнего конца наполняющего трубопровода 7 заполняется в трубчатый ламинированный упаковочный материал 1.

Трубчатый упаковочный материал 1 заполняется жидким пищевым продуктом до заданного уровня жидкости посредством наполняющего трубопровода 7, и упаковочный материал 1 поперечно запечатывается под уровнем жидкости в направлении поперек трубы.

Отличительной особенностью этого варианта осуществления является фланец давления, который расположен в положении под уровнем жидкости и выше поперечного запечатывания в трубчатом упаковочном материале.

Фиг.1 изображает вид спереди в сечении фланца 20 давления упаковочной и фасовочной машины согласно первому примеру.

В настоящем варианте осуществления фланец 20 давления расположен на периферии нижней части наполняющего трубопровода 7a.

В настоящем варианте осуществления фланец 20 давления содержит основной корпус 27 трубчатой формы и перекрытие 29 верхней части основного корпуса, расположен на периферии наполняющего трубопровода, и на верхнем конце образован участок 28 амортизации давления, имеющий пространство, заполняемое стерильным газом.

Способность амортизации давления фланцем 20 давления является функцией пространства 28, заполняемого стерильным газом.

Датчик 37 уровня жидкости расположен на внешней периферии наполняющего трубопровода 7 и в трубе 1 и определяет положение уровня А жидкости.

Средство 50 измерения получает сигнал о положении уровня жидкости от датчика 37 уровня жидкости, и определяет соответствующие колебания уровня А жидкости, так же как определяет остаточный объем стерильного газа исходя из частоты соответствующих колебаний и амплитуды.

Ниже со ссылкой на фиг.7 описана измерительная функция средства 50 измерения упаковочной и фасовочной машины примера, изображенного на фиг.1.

В данном примере упаковочная и фасовочная машина изготавливает 15000 емкостей в час с помощью запечатывающих зажимных приспособлений и противоположных зажимных приспособлений из трубчатого упаковочного материала под уровнем жидкости. При сдавливании при высокой скорости упаковочный материал сжимается 4,2 раза в секунду, колебание передается по жидкости, уровень жидкости колеблется и колебания имеют частоту 4,2 Гц соответствующих колебаний.

В данном варианте осуществления определенные колебания на уровне A жидкости определяются датчиком 37 уровня жидкости.

Фиг.7(A) изображает примеры волновых характеристик колебаний уровня жидкости.

Вертикальная ось и горизонтальная ось показывают величину колебаний (амплитуду) и время, соответственно.

Фиг.7(B) изображает результат обработки выделенных компонентов частоты, содержащихся в сигнале волновых характеристик посредством БПФ (быстрое преобразование Фурье).

Пик, изображенный на фиг.7 (B), является определенным колебанием с частотой 4,2 Гц. Измерение величины компоненты частоты возможно исходя из уровня пика.

При измерении посредством средств 50 измерения способность амортизации давления зависит от объема пространства 28, заполненного стерильным газом, т.к. размер определенных колебаний с частотой 4,2 Гц увеличивается, когда амортизирующая способность уменьшается, при этом величина остаточного объема стерильного газа оценивается и измеряется.

Фиг.7 (C) изображает то, что вышеупомянутая оценка/измерение являются приемлемыми и верными.

Смещение положения трубчатого упаковочного материала, передаваемого непрерывно вниз, определяется лазерным датчиком, установленным в заданном положении, и показываются изменения в течение длительного времени, так же как измеряется величина определенных колебаний с частотой 4,2 Гц и показываются изменения в течение длительного времени.

Когда амортизирующая способность амортизирующего давление стерильного газа 28 уменьшается, давление жидкости (давление) повышается, трубчатый упаковочный материал расширяется или перемещается посредством операций формования и поперечного запечатывания, и положение перемещается. Представляется, что это перемещение как обратно пропорционально остаточному объему стерильного газа.

Как изображено на фиг.7(C), перемещение трубы (зигзагообразная линия) очевидно зависит от величины определенных колебаний с частотой 4,2 Гц от уровня жидкости (черные точки).

Фиг.2 изображает вид спереди с сечением фланца 20 давления второго примера упаковочной и фасовочной машины.

В данном примере цилиндрическая поплавковая трубка 24 расположена на внешней периферии наполняющего трубопровода 7, при этом в поплавковой трубке 24, плавающей на уровне A жидкости, расположен элемент, который должен быть определен (не показан, например, магнит, передатчик и метка), причем уровень A жидкости определяется датчиком 31 снаружи трубы 1.

Участок амортизации давления на верхнем конце содержит эластичную оболочку 21, расположенную под перекрытием основного корпуса и стерильный газ 22 заполняет эластичную оболочку.

Поскольку амортизирующая часть 22 представляет собой стерильный газ, газ легко сжимается и расширяется, осуществляется амортизирующее действие.

Посредством шарообразной эластичной оболочки объем стерильного газа постоянно сохраняется, при этом колебание газа теряется и текучесть жидкости уменьшается. Кроме того, существует опасность накопления газа в перекрытии фланца 20 давления посредством улавливания воздушных пузырьков/растворенного газа в заполненной жидкости, но в данном примере возможно выпустить газ из небольшого отверстия 23, обеспеченного в перекрытии.

В данном варианте осуществления фланец 20 давления расположен на внешней периферии нижнего участка наполняющего трубопровода 7a. Фланец 20 давления не пересекается с расположением наполняющего трубопровода 7a, и пространство в упаковочном материале трубчатой формы может быть эффективно использовано. Кроме того, когда нижний участок наполняющего трубопровода 7a промывается, возможно их сразу снять, очистить и установить.

Фиг.6 изображает вид спереди в сечении фланца 20 давления согласно третьему примеру упаковочной и фасовочной машины.

В данном примере участок амортизации давления верхнего конца содержит эластичную мембрану 26, расположенную ниже перекрытия основного корпуса, и стерильный газ 22, заполняющий пространство между перекрытием и эластичной мембраной.

Поскольку амортизирующий участок 22 является стерильным газом, газ легко сжимается, расширяется и амортизирует. Посредством эластичной мембраны 26 объем стерильного газа постоянно сохраняется, колебание газа теряется и текучесть жидкости уменьшается. Кроме того, существует опасность накопления газа в перекрытии фланца 20 давления посредством улавливания воздушных пузырьков/растворенного газа в налитой жидкости, но в данном примере возможно выпустить газ из небольшого отверстия 25, обеспеченного в перекрытии.

Жидкий пищевой продукт заполняется до заданного уровня жидкости из наполняющего трубопровода в трубчатый упаковочный материал и выравнивается.

Ламинированный трубчатый упаковочный материал 1, как изображено на фиг.5, в то время как трубчатый упаковочный материал 1 переносится вниз на каждую длину, соответствующую одной емкости, зажимается двумя парами придающих форму створок 41, 41, образует приблизительную форму емкости, сжимается двумя парами запечатывающих зажимных приспособлений 10a, 10a и противоположных зажимных приспособлений 11, 11, и поперечно запечатывается в поперечном направлении, при этом также образуются две поперечно запечатанные зоны, и середина запечатанной зоны, соединяющая заготовки емкостей в форме подушек, разрезается ножом 42 и разделяется на отдельные заготовки 13 емкостей в форме подушек.

Заготовка 13 емкости передается посредством конвейера 15 заключительного формования и выполняется окончательная форма, при этом упаковочная емкость 14 с жидком пищевым продуктом завершена.

Фиг.10 изображает вид спереди в сечении фланца 20 давления и его окружения согласно четвертому примеру упаковочной и фасовочной машины.

В данном примере фланец 20 давления содержит основной корпус 27 трубчатой формы и перекрытие верхней части 29 основного корпуса, и расположен на периферии наполняющего трубопровода 7, при этом на верхнем конце образован участок 28 амортизации давления пространства 22 для заполнения стерильным газом.

Участок 28 амортизации давления фланца 20 давления поглощает и амортизирует жидкость и давление, выталкиваемые снизу.

Жидкость и давление, выталкиваемые снизу, не проходят выше фланца 20 давления, и уровень жидкости легко контролируется датчиком 37 уровня жидкости без колебания и отклонения уровня А жидкости.

Кроме того, из-за того, что ниже уровня жидкости и близко к положению поперечного запечатывания находится амортизирующая область, сопротивление (реакция) формованию и поперечному запечатыванию может быть уменьшено, и даже при высокой скорости и сильных ударах придающих форму створок, запечатывающих зажимных приспособлений и противоположных зажимных приспособлений, поверхности упаковочного материала 1 не повреждаются, и продольно запечатанные швы заготовок емкости 13 в форме подушек не повреждаются.

В данном примере на периферии наполняющего трубопровода 7 может быть осуществлена эффективная конфигурация. Может быть возможным осуществить простую конфигурацию с помощью трубопровода 27 и перекрытия 29. Так как участок 28 амортизации давления, содержащий стерильный газ 22, образован на верхнем конце, возможно легкое повторное заполнение стерильным газом.

На фиг.11, в четвертом примере упаковочной и фасовочной машины, изображен способ, при котором стерильный газ повторно заполняет фланец 20 давления.

В данном примере упаковочной и фасовочной машины во время функционирования жидкий пищевой продукт непрерывно подается из наполняющего трубопровода 7 в больших количествах, и заливается в емкости с большой скоростью, при этом стерильный газ в противодействующем патрубке 20 постепенно уменьшается из-за потерь, таких как пузырьки воздуха и абсорбция жидкого пищевого продукта.

При повторном заполнении, подача жидкого продукта из наполняющего трубопровода останавливается, уровень А жидкости понижается до фланца 20 давления, при этом стерильным газом можно снова легко заполнить противодействующий патрубок 20 посредством подачи стерильного газа из трубопровода 38 подачи стерильного газа, как изображено на фиг.11.

В данном варианте осуществления из-за сжатия запечатывающих зажимных приспособлений 10a и противоположных зажимных приспособлений 11 обнаруживается колебание трубы 1, и содержатся средство 50 измерения, определяющее остаточный объем стерильного газа по колебаниям.

В данном варианте осуществления колебание трубы 1 из-за сжатия запечатывающих зажимных приспособлений 10a и противоположных зажимных приспособлений 11 определяется посредством лазерного измерителя 51 смещения.

Когда труба из-за колебаний перемещается от одного положения к другому положению, измеритель смещения измеряет расстояние перемещения. Аналоговые данные получаются устройством 52 приема данных от измерителя 51 смещений, и передаются на средство 50 измерения через аналого-цифровое конверсионное устройство 53. Сравниваются между собой обнаруженная величина колебаний или величина колебаний как переменная от времени и заданная величина колебаний или переменная, и измеряется период времени повторного заполнения.

Для случая измерения периода времени повторного заполнения управляющий сигнал передается к средствам 54 управления упаковочной и фасовочной машины и/или на дисплей или звуковой сигнал предупреждает операторов о моменте повторного заполнения.

На диаграмме фиг.8, изображающей корреляцию величины колебаний с остаточным объемом стерильного газа в трубе, вертикальная ось показывает величину колебаний трубы, и горизонтальная ось показывает время функционирования. Стерильный газ уменьшается со временем функционирования фасовочной машины (и ухудшается способность амортизации давления), и, как показано на чертеже, величина колебаний трубы увеличивается. Кроме того, когда стерильный газ снова заполняется в момент времени, указанный стрелкой, величина колебаний трубы возвращается к минимуму, и способность амортизации давления восстанавливается.

В средстве 50 измерения данного варианта осуществления точно определяется уменьшение количества стерильного газового (ухудшение способности амортизации давления), и стерильный газ снова заполняется, и точно и эффективно восстанавливается способность амортизации давления.

В качестве критериев измерения существует способ измерения момента времени повторного заполнения, когда превышен заданный предел величины колебаний и способ измерения оценочного времени в качестве момента времени повторного заполнения, который оценивается из величины колебаний как переменной от времени.

В предпочтительном варианте осуществления данного изобретения, в соответствии с типом заполняемого жидкого пищевого продукта, видами и особенностями упаковочного материала, задается величина колебаний трубы (величина колебаний как переменная по времени), при наступлении которой будет осуществлено повторное заполнение, при этом когда определена заданная величина колебаний (величина колебаний как переменная по времени), стерильный газ может быть повторно заполнен.

Фиг.9 изображает диаграмму корреляции остаточного объема стерильного газа с величиной колебаний трубы, когда заполнены четыре вида различных жидких пищевых продуктов (фруктовый сок на фиг.9A, овощной сок на фиг.9B, кофе на фиг.9C и кофе латтэ на фиг.9D). Вертикальная ось изображает величину колебаний трубы, а горизонтальная ось изображает время функционирования. После запуска фасовочной машины величина колебаний трубы со временем увеличивается, при этом очевидно, что величина колебаний трубы возвращается к минимуму посредством повторного наполнения стерильного газа в момент времени, указанный стрелкой. Кроме того очевидно, что, в соответствии с видом жидкого пищевого продукта, пределы момента повторного заполнения (величины колебаний трубы) различны.

Вышеприведенное описание было представлено с целью иллюстрации и описания. Не подразумевается, что оно является исчерпывающим или ограничивающим изобретение точными раскрытыми вариантами осуществления. В свете вышеупомянутого описания возможны очевидные модификации или изменения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с упаковочной и фасовочной машиной настоящего изобретения, могут быть изготовлены упаковочные емкости для молока, сока, минеральной води и жидких диетических продуктов.

Claims (8)

1. Упаковочная и фасовочная машина, в которой рулонному упаковочному ламинированному материалу придается форма трубы, трубчатый упаковочный материал продольно запечатывается вдоль продольного направления на обоих концах упаковочного материала, трубчатый упаковочный материал заполняется жидким пищевым продуктом до заданного уровня жидкости, при этом, в то время как трубчатый упаковочный материал удерживается запечатывающими зажимными приспособлениями и противоположными зажимными приспособлениями ниже уровня жидкости на высокой скорости, трубчатый упаковочный материал поперечно запечатывается посредством нагрева и сжатия с помощью запечатывающих зажимных приспособлений и противоположных зажимных приспособлений вдоль поперечного направления, трубчатый упаковочный материал разрезается в зоне поперечного запечатывания, и таким образом изготавливаются упакованные емкости, отличающаяся тем, что

упаковочная и фасовочная машина содержит амортизирующий давление фланец давления, обеспеченный под уровнем жидкости в трубчатом упаковочном материале и выше положения поперечного запечатывания, а также содержащий пространство, заполненное стерильным газом, амортизирующее перемещение жидкого пищевого продукта, и

средство измерения, определяющее колебания, созданные смыканием запечатывающих зажимных приспособлений и противоположных зажимных приспособлений для измерения остаточного объема стерильного газа исходя из обнаруженных колебаний.

упаковочная и фасовочная машина содержит амортизирующий давление фланец давления, обеспеченный под уровнем жидкости в трубчатом упаковочном материале и выше положения поперечного запечатывания, а также содержащий пространство, заполненное стерильным газом, амортизирующее перемещение жидкого пищевого продукта, и

средство измерения, определяющее колебания, созданные смыканием запечатывающих зажимных приспособлений и противоположных зажимных приспособлений для измерения остаточного объема стерильного газа исходя из обнаруженных колебаний.

2. Упаковочная и фасовочная машина по п.1, в которой колебания представляют собой определенные колебания уровня жидкости, и средство измерения измеряет остаточный объем стерильного газа исходя из частоты и амплитуды колебаний.

3. Упаковочная и фасовочная машина по п.2, в которой фланец давления содержит основной корпус трубчатой формы и перекрытие в верхней части основного корпуса и расположен на периферии наполняющего трубопровода, при этом в верхней части образован участок амортизации давления пространства, заполненного стерильным газом.

4. Упаковочная и фасовочная машина по п.3, в которой участок амортизации давления содержит эластичную мембрану, расположенную под перекрытием основного корпуса, и стерильный газ, заполняющий пространство, образованное между эластичной мембраной и перекрытием.

5. Упаковочная и фасовочная машина по п.3, в которой участок амортизации давления содержит эластичную оболочку, расположенную под перекрытием основного корпуса, и стерильный газ, заполняющий эластичную оболочку.

6. Упаковочная и фасовочная машина по п.1, в которой колебание представляет собой определенное колебание трубы.

7. Упаковочная и фасовочная машина по п.6, в которой фланец давления содержит основной корпус трубчатой формы и перекрытие в верхней части основного корпуса и расположен на периферии наполняющего трубопровода, при этом в верхней части образован участок амортизации давления пространства, заполненного стерильным газом.

8. Упаковочная и фасовочная машина по п.6, в которой измеритель смещения определяет указанные колебания.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008214747 | 2008-08-24 | ||

| JP2008-214747 | 2008-08-24 | ||

| JP2008-236015 | 2008-09-16 | ||

| JP2008236015 | 2008-09-16 | ||

| PCT/JP2009/004046 WO2010023859A1 (ja) | 2008-08-24 | 2009-08-22 | 包装充填装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2011111079A RU2011111079A (ru) | 2012-09-27 |

| RU2503594C2 true RU2503594C2 (ru) | 2014-01-10 |

Family

ID=41721042

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2011111079/13A RU2503594C2 (ru) | 2008-08-24 | 2009-08-22 | Упаковочная и фасовочная машина |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US8707661B2 (ru) |

| EP (1) | EP2343242B1 (ru) |

| JP (1) | JP5339366B2 (ru) |

| CN (1) | CN102131707B (ru) |

| BR (1) | BRPI0917690A2 (ru) |

| ES (1) | ES2400479T3 (ru) |

| MX (1) | MX2011001920A (ru) |

| RU (1) | RU2503594C2 (ru) |

| WO (1) | WO2010023859A1 (ru) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102010033464B4 (de) | 2010-08-05 | 2012-09-06 | Sig Technology Ag | Aus einem Behälterrohling geformter Behälter mit verbesserten Öffnungseigenschaften durch Streckwärmebehandlung von Polymerschichten |

| DE102010033465B4 (de) | 2010-08-05 | 2012-11-08 | Sig Technology Ag | Von einer Rolle geformter Behälter mit verbesserten Öffnungseigenschaften durch Streckwärmebehandlung von Polymerschichten |

| DE102010033466B4 (de) | 2010-08-05 | 2012-11-08 | Sig Technology Ag | Verpackungsbehälter aus einem flächenförmigen Verbund mit verbesserter Haft- und Innenschichtkombination |

| US9027877B1 (en) * | 2014-04-10 | 2015-05-12 | Google Inc. | Filling apparatus for high-altitude balloons |

| US9963216B1 (en) * | 2016-02-26 | 2018-05-08 | X Development Llc | Filling apparatus for high-altitude balloons |

| DE102016209237A1 (de) | 2016-05-27 | 2017-11-30 | Sig Technology Ag | Behältervorläufer mit Aufformkoeffizienten, insbesondere für einen einzelnen formstabilen Nahrungsmittelbehälter |

| EP3409447B1 (en) * | 2017-05-30 | 2021-04-21 | Tetra Laval Holdings & Finance S.A. | Apparatus for sealing the top of a package for a food product and system for forming and filling a food package |

| BR112020003058B1 (pt) * | 2017-09-13 | 2023-11-07 | Tetra Laval Holdings & Finance S.A. | Aparelho de acondicionamento |

| RU176006U1 (ru) * | 2017-10-24 | 2017-12-26 | Армен Лендрошевич Паравян | Устройство для сварки эластичной трубчатой тары |

| US11548238B2 (en) | 2018-09-10 | 2023-01-10 | Tetra Laval Holdings & Finance S.A. | Method for forming a tube and a method and a packaging machine for forming a package |

| US11820540B2 (en) * | 2018-09-11 | 2023-11-21 | Tetra Laval Holdings & Finance S.A. | Packaging apparatus for forming sealed packages |

| JP2022509178A (ja) * | 2018-11-26 | 2022-01-20 | テトラ ラバル ホールディングス アンド ファイナンス エス エイ | シールされた包装容器を形成するための包装機 |

| JP7459092B2 (ja) * | 2018-11-26 | 2024-04-01 | テトラ ラバル ホールディングス アンド ファイナンス エス エイ | 密封された一部が充填されたパッケージを形成するための方法及びパッケージ装置 |

| CN113165763B (zh) * | 2018-11-26 | 2023-05-30 | 利乐拉瓦尔集团及财务有限公司 | 用于形成密封的包装的方法和包装装置 |

| EP3708506A1 (en) * | 2019-03-14 | 2020-09-16 | Tetra Laval Holdings & Finance S.A. | Packaging machine for producing sealed packages |

| EP3738894B1 (en) * | 2019-05-15 | 2022-06-15 | Tetra Laval Holdings & Finance S.A. | A packaging apparatus for forming sealed packages |

| US20230242289A1 (en) * | 2020-07-23 | 2023-08-03 | Tetra Laval Holdings & Finance S.A. | Package forming unit, packaging apparatus having a package forming unit and method for forming packages |

| CN112744776B (zh) * | 2021-01-21 | 2022-09-13 | 淮阴工学院 | 一种颗粒物和棉混合枕的颗粒物灌装机 |

| WO2023199161A1 (en) * | 2022-04-12 | 2023-10-19 | G.D S.P.A. | Apparatus for detecting the level of a liquid product in a packaging machine |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |