RU2099281C1 - Способ прямого каталитического получения гидроксиламина - Google Patents

Способ прямого каталитического получения гидроксиламина Download PDFInfo

- Publication number

- RU2099281C1 RU2099281C1 SU925052308A SU5052308A RU2099281C1 RU 2099281 C1 RU2099281 C1 RU 2099281C1 SU 925052308 A SU925052308 A SU 925052308A SU 5052308 A SU5052308 A SU 5052308A RU 2099281 C1 RU2099281 C1 RU 2099281C1

- Authority

- RU

- Russia

- Prior art keywords

- ammonia

- hydrogen peroxide

- oxidation

- catalyst

- hydroxylamine

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 30

- AVXURJPOCDRRFD-UHFFFAOYSA-N Hydroxylamine Chemical compound ON AVXURJPOCDRRFD-UHFFFAOYSA-N 0.000 title claims abstract description 24

- 238000004519 manufacturing process Methods 0.000 title abstract description 5

- 230000003197 catalytic effect Effects 0.000 title description 3

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims abstract description 72

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims abstract description 62

- 229910021529 ammonia Inorganic materials 0.000 claims abstract description 31

- 239000003054 catalyst Substances 0.000 claims abstract description 29

- 239000003960 organic solvent Substances 0.000 claims abstract description 12

- 230000003647 oxidation Effects 0.000 claims abstract description 11

- 238000007254 oxidation reaction Methods 0.000 claims abstract description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 10

- 239000000203 mixture Substances 0.000 claims abstract description 6

- 150000001298 alcohols Chemical class 0.000 claims abstract description 3

- 239000000725 suspension Substances 0.000 claims abstract 2

- DKGAVHZHDRPRBM-UHFFFAOYSA-N Tert-Butanol Chemical compound CC(C)(C)O DKGAVHZHDRPRBM-UHFFFAOYSA-N 0.000 claims description 22

- 239000007864 aqueous solution Substances 0.000 claims description 16

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 claims description 9

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical group OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 claims description 6

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 claims description 6

- MSXVEPNJUHWQHW-UHFFFAOYSA-N 2-methylbutan-2-ol Chemical compound CCC(C)(C)O MSXVEPNJUHWQHW-UHFFFAOYSA-N 0.000 claims description 4

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 4

- ZXEKIIBDNHEJCQ-UHFFFAOYSA-N isobutanol Chemical compound CC(C)CO ZXEKIIBDNHEJCQ-UHFFFAOYSA-N 0.000 claims description 4

- 239000000243 solution Substances 0.000 claims description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 3

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims description 3

- 125000004432 carbon atom Chemical group C* 0.000 claims description 3

- 239000007791 liquid phase Substances 0.000 claims description 3

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 claims description 2

- 150000004945 aromatic hydrocarbons Chemical class 0.000 claims description 2

- HPXRVTGHNJAIIH-UHFFFAOYSA-N cyclohexanol Chemical compound OC1CCCCC1 HPXRVTGHNJAIIH-UHFFFAOYSA-N 0.000 claims description 2

- 239000011261 inert gas Substances 0.000 claims description 2

- 239000002245 particle Substances 0.000 claims description 2

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 claims description 2

- 239000000377 silicon dioxide Substances 0.000 claims description 2

- 239000004408 titanium dioxide Substances 0.000 claims description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 claims 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims 2

- 125000001931 aliphatic group Chemical group 0.000 claims 1

- 229910052786 argon Inorganic materials 0.000 claims 1

- 239000007789 gas Substances 0.000 claims 1

- 229910052757 nitrogen Inorganic materials 0.000 claims 1

- 239000011148 porous material Substances 0.000 claims 1

- 235000012239 silicon dioxide Nutrition 0.000 claims 1

- 238000006243 chemical reaction Methods 0.000 abstract description 10

- 230000015572 biosynthetic process Effects 0.000 abstract description 6

- 238000003786 synthesis reaction Methods 0.000 abstract description 4

- -1 titanium silicates Chemical class 0.000 abstract description 3

- 229910052719 titanium Inorganic materials 0.000 abstract description 2

- 239000010936 titanium Substances 0.000 abstract description 2

- 150000002484 inorganic compounds Chemical class 0.000 abstract 1

- 229910010272 inorganic material Inorganic materials 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- 238000002474 experimental method Methods 0.000 description 11

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 7

- 239000012429 reaction media Substances 0.000 description 4

- 239000002904 solvent Substances 0.000 description 3

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 229910010413 TiO 2 Inorganic materials 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000009903 catalytic hydrogenation reaction Methods 0.000 description 2

- 238000006555 catalytic reaction Methods 0.000 description 2

- 239000003153 chemical reaction reagent Substances 0.000 description 2

- 239000004005 microsphere Substances 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 150000002923 oximes Chemical class 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- ZRPAUEVGEGEPFQ-UHFFFAOYSA-N 2-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]pyrazol-1-yl]-1-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)C=1C=NN(C=1)CC(=O)N1CC2=C(CC1)NN=N2 ZRPAUEVGEGEPFQ-UHFFFAOYSA-N 0.000 description 1

- NEAQRZUHTPSBBM-UHFFFAOYSA-N 2-hydroxy-3,3-dimethyl-7-nitro-4h-isoquinolin-1-one Chemical class C1=C([N+]([O-])=O)C=C2C(=O)N(O)C(C)(C)CC2=C1 NEAQRZUHTPSBBM-UHFFFAOYSA-N 0.000 description 1

- ZNBNBTIDJSKEAM-UHFFFAOYSA-N 4-[7-hydroxy-2-[5-[5-[6-hydroxy-6-(hydroxymethyl)-3,5-dimethyloxan-2-yl]-3-methyloxolan-2-yl]-5-methyloxolan-2-yl]-2,8-dimethyl-1,10-dioxaspiro[4.5]decan-9-yl]-2-methyl-3-propanoyloxypentanoic acid Chemical compound C1C(O)C(C)C(C(C)C(OC(=O)CC)C(C)C(O)=O)OC11OC(C)(C2OC(C)(CC2)C2C(CC(O2)C2C(CC(C)C(O)(CO)O2)C)C)CC1 ZNBNBTIDJSKEAM-UHFFFAOYSA-N 0.000 description 1

- DFGKGUXTPFWHIX-UHFFFAOYSA-N 6-[2-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]acetyl]-3H-1,3-benzoxazol-2-one Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)CC(=O)C1=CC2=C(NC(O2)=O)C=C1 DFGKGUXTPFWHIX-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910052778 Plutonium Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- GNKTZDSRQHMHLZ-UHFFFAOYSA-N [Si].[Si].[Si].[Ti].[Ti].[Ti].[Ti].[Ti] Chemical compound [Si].[Si].[Si].[Ti].[Ti].[Ti].[Ti].[Ti] GNKTZDSRQHMHLZ-UHFFFAOYSA-N 0.000 description 1

- UGACIEPFGXRWCH-UHFFFAOYSA-N [Si].[Ti] Chemical compound [Si].[Ti] UGACIEPFGXRWCH-UHFFFAOYSA-N 0.000 description 1

- 150000001299 aldehydes Chemical class 0.000 description 1

- 150000003863 ammonium salts Chemical class 0.000 description 1

- 150000001728 carbonyl compounds Chemical class 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 229910000378 hydroxylammonium sulfate Inorganic materials 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- 150000002823 nitrates Chemical class 0.000 description 1

- 150000002829 nitrogen Chemical class 0.000 description 1

- 239000001272 nitrous oxide Substances 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- OYEHPCDNVJXUIW-UHFFFAOYSA-N plutonium atom Chemical compound [Pu] OYEHPCDNVJXUIW-UHFFFAOYSA-N 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 239000012857 radioactive material Substances 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 230000008929 regeneration Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010802 sludge Substances 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 230000002269 spontaneous effect Effects 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 150000003509 tertiary alcohols Chemical class 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B21/00—Nitrogen; Compounds thereof

- C01B21/082—Compounds containing nitrogen and non-metals and optionally metals

- C01B21/14—Hydroxylamine; Salts thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

- B01J21/063—Titanium; Oxides or hydroxides thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/89—Silicates, aluminosilicates or borosilicates of titanium, zirconium or hafnium

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B21/00—Nitrogen; Compounds thereof

- C01B21/082—Compounds containing nitrogen and non-metals and optionally metals

- C01B21/14—Hydroxylamine; Salts thereof

- C01B21/1409—Preparation

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Catalysts (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

- Silicates, Zeolites, And Molecular Sieves (AREA)

Abstract

Использование: производство гидроксиламина. Сущность способа: аммиак окисляют перекисью водорода непосредственно до гидроксиламина. Окисление проводят на катализаторе на основе титаносиликатов кристаллической или аморфной структуры. Окисление можно проводить в присутствии органического растворителя или воды, или смеси воды и органического растворителя. Органический растворитель выбирают из алифатических и циклоалифатических спиртов, содержащих от 1 до 6 атомов углерода, и алифатических и ароматических углеводородов, содержащих от 5 до 8 атомов углерода. Процесс проводят при 25-150oC, предпочтительно, 40-120oC в изотермическом суспензионном реакторе непрерывного или полунепрерывного действия с фильтрующим элементом из пористого материала. 11 з.п. ф-лы, 2 табл.

Description

Настоящее изобретение относится к способу прямого каталитического получения гидроксиламина из аммиака и перекиси водорода в жидкой фазе.

Различные способы, которые находят применение до сих пор, основаны на восстановлении (до гидроксиламмониевых солей) производных азота в состоянии высшей степени окисления, в частности, окислов азота нитритов или нитратов, полученных, как известно, окислением аммиака кислородом. Такое восстановление можно проводить путем каталитической гидрогенизации; способ такого типа предлагается, например, в описании к германскому патенту 3130305, которое относится к каталитической гидрогенизации окиси азота до гидроксиламинсульфата (с использованием катализаторов, основанных на платине, на графитовых носителях). Одним из недостатков таких способов является опасность образования взрывчатых смесей закись азота + водород (N2O + H2), а также необходимость регенерирования катализатора, трудоемкость практического осуществления способа.

Более того, одновременное образование аммонийных солей при этом неизбежно, как на стадии восстановления, так и в дальнейшем, когда гидроксиламмониевые соли используют для синтеза различных соединений, в частности оксимов, гидроксамовых кислот и тому подобных. При осуществлении этих способов синтез гидроксиламина из аммиака проходит в две стадии:

окисление аммиака до окислов азота (NOx);

восстановление до гидроксиламмониевых солей.

окисление аммиака до окислов азота (NOx);

восстановление до гидроксиламмониевых солей.

Таким образом, существует необходимость в разработке способа получения гидроксиламина прямым окислением аммиака без какой-либо промежуточной стадии, что является задачей изобретения.

В настоящее время заявителем было установлено, что аммиак можно подвергать прямому окислению до гидроксиламина перекисью водорода простым и быстрым путем при условии присутствия особого катализатора.

Способ прямого каталитического получения гидроксиламина путем окисления аммиака перекисью водорода в жидкой фазе, отличается тем, что при осуществлении его используют катализатор, который состоит из кремния, титана и кислорода, а структура указанного катализатора является кристаллической или аморфной. Такими катализаторами являются титаносиликаты и смешанные аморфные окислы кремния -титана, в дальнейшем обозначаемые как SiO2 - TiO2.

Первая группа титаносиликатов определена в описании к европейской патентной публикации EP-A-0311983, B 01 J 29/04, 1989 и описании к американскому патенту 4410501, C 01 B 33/20, 1983; вторая группа титаносиликатов предлагается в описании к бельгийскому патенту 1001038, 1989 г. и представлена в статье, опубликованной в Applied Catalysis, т. 58, L1-L4, 1990 г.

В соответствии с настоящим изобретением существуют различные пути проведения процесса окисления аммиака перекисью водорода; реакционной средой может служить органический растворитель, вода или смесь органического растворителя с водой, в которую добавляют разбавленную перекись водорода и аммиак либо в газообразном виде, либо в форме водного раствора.

Органический растворитель может быть смешиваемым, либо не смешиваемым с водой, в частности, представлять собой C1-C6-алифатические или циклоалифатические спирты (например, метанол, этанол, пропанол, н-бутанол, изобутанол и циклогексанол) или алифатические и ароматические углеводороды, содержащие от 5 до 8 углеродных атомов, например, толуол. Хорошие результаты получают с использованием в качестве растворителя третичного спирта, в частности трет. бутилового или трет.амилового спирта.

Величина объемного соотношения между органическим растворителем и водой, которые добавляют, может быть любой. Тем не менее, предпочтительнее, проводить процесс при общем объемном соотношении между растворителем и водой в интервале от 0,5 до 200, более предпочтительно, от 4 до 50.

Аммиак можно добавлять в газообразной форме или в виде водного раствора в концентрации от 35 до 1 вес. предпочтительно, от 30 до 5 вес.

Давление, при котором проводят процесс, создают с целью гарантировать растворимость аммиака в реакционной среде. Обычно для этого используют самопроизвольно создающееся давление. Процесс можно также проводить под более высоким давлением, причем это давление создают инертным газом.

В целях проведения реакции перекись водорода используют в виде водного раствора в концентрации от 70 до 1 вес. предпочтительнее, от 35 до 1 вес. как таковую ли в смеси с органическим растворителем.

Обычно реакционная температура находится в интервале от 25 до 150oC, предпочтительнее, от 40 до 120oC.

Катализатор используют в реакционной среде в хорошо диспергированной форме, либо в виде кристаллов, которые образуются в процессе синтеза цеолитов, либо в виде микросфер, приготовленных в соответствии с изложенным в описании к американскому патенту N 4701428. В последнем случае частицы могут быть распределены по размерам в интервале от 5 до 100 мкм. Концентрация катализатора в реакционной среде находится в пределах от 0,1 до 40 вес.ч. предпочтительнее от 1 до 10 вес.ч. на каждые 100 вес.ч.

Как правило, процесс можно проводить при молярном соотношении между двумя реагентами (аммиаком и перекисью водорода) в интервале от 200 до 0,5, предпочтительнее от 160 до 0,9.

Способ по настоящему изобретению можно осуществлять в ходе периодического, полунепрерывного (при постоянной подаче только перекиси водорода) или непрерывного процесса при непрерывной подаче обоих реагентов и органического растворителя. Отводимый из реакционной зоны поток представляет собой шлам, который необходимо профильтровать для выделения из него катализатора, возвращаемого в реактор. В том случае, когда фильтровальный элемент находится внутри реактора, как это имеет место при использовании байонетного фильтра, можно получить отводимый поток, который состоит из раствора аммиака, реакционного продукта и, возможно, растворителя. Этот раствор можно использовать; например, в ходе процесса оксимирования карбонильного соединения (кетона или альдегида); среди прочих областей применения гидроксиламина следует упомянуть стабилизацию натурального каучука, использование в качестве регулятора и ингибитора полимеризации, аналитического реагента и обработку радиоактивных материалов (плутония). Существо настоящего изобретения лучше проиллюстрировать с помощью нижеследующих пояснительных примеров, которыми его рамки ни в коем случае не ограничены.

Пример 1

1,5 г катализатора, представляющего собой титаносиликат типа I, полученный в соответствии с процедурой, изложенной в описании к американскому патенту 4410501, 50 куб.см водного раствора аммиака (концентрацией 15 вес.) и 50 куб.см трет.бутанола в инертной атмосфере подают в 200 см3 стеклянный реактор, снабженный устройством для регулирования температуры и мешалкой.

1,5 г катализатора, представляющего собой титаносиликат типа I, полученный в соответствии с процедурой, изложенной в описании к американскому патенту 4410501, 50 куб.см водного раствора аммиака (концентрацией 15 вес.) и 50 куб.см трет.бутанола в инертной атмосфере подают в 200 см3 стеклянный реактор, снабженный устройством для регулирования температуры и мешалкой.

Шлам нагревают до температуры 80oC и вводят в него 1,39 г разбавленной до концентрации 32,7 вес. перекиси водорода с помощью дозирующего насоса в течение 30 мин. По завершении реакции катализатор отфильтровывают, получая гидроксиламин с выходом 63,7% (в пересчете на перекись водорода).

Пример 2

6 г катализатора, который представляет собой микросферы силиката титана, полученные в соответствии с процедурой, изложенной в примере 1 итальянской заявки на патент N 20456 A/85, и 100 куб.см водного раствора аммиака концентрацией 7 вес. подают в реактор примера 1, в течение 45 мин вводят 1,43 г разбавленной перекиси водорода при температуре 80oC, в результате выход гидроксиламина в пересчете на перекись водорода составляет 60,5%

Пример 3

7,5 г катализатора SiO2 TiO2 (-двуокись кремния - двуокись титана), приготовленного в соответствии с изложенным в примере 1 описания к европейскому патенту 347926, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор примера 1, а затем в течение 30 мин в него добавляют 1,37 г разбавленной перекиси водорода при температуре 80oC. В результате выход гидроксиламина в пересчете на перекись водорода составляет 21,3%

Пример 4

1,5 г того же самого катализатора, что и упомянутый в примере 2, 50 куб. см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола загружают в реактор примера 1, при температуре 80oC в течение 50 мин добавляют 3,76 г разбавленной перекиси водорода. В результате выход гидроксиламина в пересчете на перекись водорода составляет 47,7%

Пример 5

3 г того же самого катализатора, что и используемый в эксперименте примера 2, 50 куб. см водного раствора аммиака концентрацией 15 вес. и 50 куб.см толуола загружают в реактор примера 1. При температуре 80oC в течение 70 мин добавляют 2,55 г разбавленной перекиси водорода, в результате чего выход гидроксиламина составляет 51,0% (в пересчете на перекись водорода).

6 г катализатора, который представляет собой микросферы силиката титана, полученные в соответствии с процедурой, изложенной в примере 1 итальянской заявки на патент N 20456 A/85, и 100 куб.см водного раствора аммиака концентрацией 7 вес. подают в реактор примера 1, в течение 45 мин вводят 1,43 г разбавленной перекиси водорода при температуре 80oC, в результате выход гидроксиламина в пересчете на перекись водорода составляет 60,5%

Пример 3

7,5 г катализатора SiO2 TiO2 (-двуокись кремния - двуокись титана), приготовленного в соответствии с изложенным в примере 1 описания к европейскому патенту 347926, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор примера 1, а затем в течение 30 мин в него добавляют 1,37 г разбавленной перекиси водорода при температуре 80oC. В результате выход гидроксиламина в пересчете на перекись водорода составляет 21,3%

Пример 4

1,5 г того же самого катализатора, что и упомянутый в примере 2, 50 куб. см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола загружают в реактор примера 1, при температуре 80oC в течение 50 мин добавляют 3,76 г разбавленной перекиси водорода. В результате выход гидроксиламина в пересчете на перекись водорода составляет 47,7%

Пример 5

3 г того же самого катализатора, что и используемый в эксперименте примера 2, 50 куб. см водного раствора аммиака концентрацией 15 вес. и 50 куб.см толуола загружают в реактор примера 1. При температуре 80oC в течение 70 мин добавляют 2,55 г разбавленной перекиси водорода, в результате чего выход гидроксиламина составляет 51,0% (в пересчете на перекись водорода).

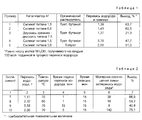

Исходные данные и достигнутые результаты сведены в табл.1.

Пример 6

3 г катализатора, состоящего из титаносиликата 2, полученного в соответствии со статьей, опубликованной в журнале Applied Catalysis, т/ 58, L1-L4, 1990, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1, далее при температуре 80oC в течение 20 мин вводят 1,45 г разбавленной перекиси водорода. В результате выход гидроксиламина в пересчете на перекись водорода составляет 47,1%

Пример 7

1,5 г того же самого катализатора, что и в эксперименте примера 2, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 70oC в течение 1 мин вводят 1,11 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина в пересчете на перекись водорода составляет 66,9%

Исходные данные и полученные результаты сведены в табл.2.

3 г катализатора, состоящего из титаносиликата 2, полученного в соответствии со статьей, опубликованной в журнале Applied Catalysis, т/ 58, L1-L4, 1990, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1, далее при температуре 80oC в течение 20 мин вводят 1,45 г разбавленной перекиси водорода. В результате выход гидроксиламина в пересчете на перекись водорода составляет 47,1%

Пример 7

1,5 г того же самого катализатора, что и в эксперименте примера 2, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 70oC в течение 1 мин вводят 1,11 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина в пересчете на перекись водорода составляет 66,9%

Исходные данные и полученные результаты сведены в табл.2.

Пример 8

1 г того же самого катализатора, что и в эксперименте примера 2, 50 куб. см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 80oC в течение 1 мин вводят 2,32 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина в пересчете на перекись водорода составляет 59,2%

Исходные данные и полученные результаты сведены в табл.2.

1 г того же самого катализатора, что и в эксперименте примера 2, 50 куб. см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 80oC в течение 1 мин вводят 2,32 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина в пересчете на перекись водорода составляет 59,2%

Исходные данные и полученные результаты сведены в табл.2.

Пример 9

1,5 г того же самого катализатора, что и в эксперименте примера 2, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 70oC в течение 15 мин добавляют 5,58 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина составляет 40,8% в пересчете на перекись водорода.

1,5 г того же самого катализатора, что и в эксперименте примера 2, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 70oC в течение 15 мин добавляют 5,58 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина составляет 40,8% в пересчете на перекись водорода.

Исходные данные и полученные результаты сведены в табл.2.

Пример 10

1,5 г того же самого катализатора, что и в эксперименте примера 2, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 70oC в течение 5 мин добавляют 0,30 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина в пересчете на перекись водорода составляет 75,1%

Исходные данные и полученные результаты сведены в табл.2.

1,5 г того же самого катализатора, что и в эксперименте примера 2, 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор эксперимента примера 1. При температуре 70oC в течение 5 мин добавляют 0,30 г разбавленной перекиси водорода. По истечении 15 мин реакции выход гидроксиламина в пересчете на перекись водорода составляет 75,1%

Исходные данные и полученные результаты сведены в табл.2.

Пример 11

(сравнительный, без катализатора) 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор примера 1. В течение 1 ч при температуре 80oC вводят 23,5 г разбавленной перекиси водорода. Выход гидроксиламина в пересчете на перекись водорода составляет 0,5%

Пример 12

В реактор емкостью 1,2 л из нержавеющей стали, снабженный устройством для регулирования температуры и мешалкой, загружают 12,1 г того же самого катализатора, что и в эксперименте примера 2, 655 куб.см бутанола, 130 куб. см воды и 180 г газообразного аммиака. При температуре 80oC в течение 1 мин добавляют 5,26 г концентрированной перекиси водорода (концентрация 54,15 вес.), смешанной с 10,54 г трет.бутанола под самопроизвольно создающимся давлением 13,6 бара. По истечении 30 мин. реакции выход гидроксиламина в пересчете на перекись водорода составляет 82,9%

(сравнительный, без катализатора) 50 куб.см водного раствора аммиака концентрацией 15 вес. и 50 куб.см трет.бутанола вводят в реактор примера 1. В течение 1 ч при температуре 80oC вводят 23,5 г разбавленной перекиси водорода. Выход гидроксиламина в пересчете на перекись водорода составляет 0,5%

Пример 12

В реактор емкостью 1,2 л из нержавеющей стали, снабженный устройством для регулирования температуры и мешалкой, загружают 12,1 г того же самого катализатора, что и в эксперименте примера 2, 655 куб.см бутанола, 130 куб. см воды и 180 г газообразного аммиака. При температуре 80oC в течение 1 мин добавляют 5,26 г концентрированной перекиси водорода (концентрация 54,15 вес.), смешанной с 10,54 г трет.бутанола под самопроизвольно создающимся давлением 13,6 бара. По истечении 30 мин. реакции выход гидроксиламина в пересчете на перекись водорода составляет 82,9%

Claims (12)

1. Способ получения гидроксиламина, заключающийся в окислении аммиака в жидкой фазе перекисью водорода на катализаторе непосредственно до гидроксиламина с использованием в качестве катализатора титаносиликатов кристаллической или аморфной структуры.

2. Способ по п.1, отличающийся тем, что в качестве катализатора используют титаносиликат марки MFI.

3. Способ по п.1, отличающийся тем, что в качестве катализатора используют титаносиликат марки MFL.

4. Способ по п.1, отличающийся тем, что в качестве катализатора используют смешанный окисел двуокиси кремния и двуокиси титана аморфной структуры.

5. Способ по п.1, отличающийся тем, что аммиак используют в виде газа или водного раствора концентрацией 1 35 мас. предпочтительно, 5 30 мас.

6. Способ по п.1, отличающийся тем, что перекись водорода используют в виде водного раствора концентрацией 1 70 мас. предпочтительно 1 35 мас. и окисление проводят в присутствии органического растворителя или воды, или смеси воды и органического растворителя, выбранного из алифатических и циклоалифатических спиртов, содержащих 1 6 атомов углерода, и алифатических и ароматических углеводородов, содержащих 5 8 атомов углерода.

7. Способ по п.6, отличающийся тем, что органический растворитель выбирают из метанола, этанола, пропанола, н-бутанола, изо-бутанола, трет-бутанола, трет-амилового спирта, циклогексанола и толуола и объемное соотношение в смеси органического растворителя и воды может быть любым, предпочтительно равным от 0,5 до 200,0 и более, наиболее предпочтительно 4 - 50.

8. Способ по п.1, отличающийся тем, что окисление ведут при 25 - 150oС, предпочтительно 40 120oС.

9. Способ по п.1, отличающийся тем, что катализатор используют в виде частиц с размером 5 100 мкм в количестве 0,1 40,0 г на каждые 100 г раствора, предпочтительно 1 10 г на каждые 100 г раствора.

10. Способ по п.1, отличающийся тем, что окисление проводят в атмосфере аммиака или смеси аммиака и инертного газа, например азота или аргона.

11. Способ по п.1, отличающийся тем, что окисление проводят при молярном отношении аммиака к перекиси водорода, равном 0,5 oC 200,0, предпочтительно 0,9 oC 160,0.

12. Способ по п.1, отличающийся тем, что окисление ведут в изотермическом суспензионном реакторе непрерывного или полунепрерывного действия с фильтрующим элементом из пористого материала.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| ITMI911915A IT1252047B (it) | 1991-07-10 | 1991-07-10 | Processo catalitico diretto per la produzione di idrossilammina |

| ITM191A001915 | 1991-07-10 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2099281C1 true RU2099281C1 (ru) | 1997-12-20 |

Family

ID=11360320

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| SU925052308A RU2099281C1 (ru) | 1991-07-10 | 1992-07-09 | Способ прямого каталитического получения гидроксиламина |

Country Status (16)

| Country | Link |

|---|---|

| US (1) | US5320819A (ru) |

| EP (1) | EP0522634B1 (ru) |

| JP (1) | JP3374218B2 (ru) |

| KR (1) | KR930002302A (ru) |

| AT (1) | ATE198866T1 (ru) |

| AU (1) | AU1944592A (ru) |

| CA (1) | CA2073231C (ru) |

| CZ (1) | CZ285176B6 (ru) |

| DE (1) | DE69231652T2 (ru) |

| DK (1) | DK0522634T3 (ru) |

| ES (1) | ES2153825T3 (ru) |

| IT (1) | IT1252047B (ru) |

| PL (1) | PL169232B1 (ru) |

| RU (1) | RU2099281C1 (ru) |

| SK (1) | SK217192A3 (ru) |

| TW (1) | TW232676B (ru) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5510097A (en) * | 1994-05-19 | 1996-04-23 | Olin Corporation | Hydroxylammonium nitrate free of ammonium nitrate |

| DE4435239A1 (de) * | 1994-10-04 | 1996-04-11 | Basf Ag | Verfahren zur Herstellung von Hydroxylaminen aus Ammoniak oder den entsprechenden Aminen, Wasserstoff und Sauerstoff |

| CA2215490A1 (fr) * | 1996-10-11 | 1998-04-11 | Elf Atochem S.A. | Catalyseur a base de titano-silicalites et procede d'obtention d'hydroxylamine n,n-disubstituee |

| NL1013899C2 (nl) * | 1999-12-21 | 2001-06-25 | Dsm Nv | Werkwijze voor het bereiden en zuiveren van een hydroxylammoniumzoutoplossing. |

| US6281369B1 (en) * | 2000-12-07 | 2001-08-28 | Arco Chemical Technology, L.P. | Epoxidation catalyst and process |

| DE10062325A1 (de) * | 2000-12-14 | 2002-06-20 | Basf Ag | Verfahren zur kontinuierlichen Herstellung von Hydroxylammoniumsalzen |

| US20030091504A1 (en) * | 2001-11-15 | 2003-05-15 | Gary Pasquale | Method for controlling synthesis conditions during molecular sieve synthesis using combinations of quaternary ammonium hydroxides and halides |

| TWI276465B (en) * | 2002-05-31 | 2007-03-21 | China Petrochemical Technology | A process for regenerating catalyst containing titanium |

| CN103193212B (zh) * | 2013-03-15 | 2016-01-20 | 华东师范大学 | 一种游离羟胺的制备方法 |

| CN104262196B (zh) * | 2014-09-02 | 2016-07-27 | 河北美邦工程科技有限公司 | 一种氨肟化反应与分离耦合工艺及装置 |

| CN105271143B (zh) * | 2015-11-20 | 2017-09-22 | 山东兴辉化工有限公司 | 盐酸羟胺母液的回收处理工艺 |

| CN106946235B (zh) * | 2017-03-23 | 2019-03-22 | 北京凯瑞英科技有限公司 | 一种由硝基甲烷和盐酸通过相转移合成盐酸羟胺的方法 |

| CN107265420B (zh) * | 2017-06-29 | 2019-06-25 | 河北工业大学 | 一种由环己酮肟水解制备羟胺的方法 |

| CN109942457A (zh) * | 2019-04-22 | 2019-06-28 | 河北美邦工程科技股份有限公司 | 一种非均相环己酮肟制备方法 |

| CN115215307B (zh) * | 2021-04-15 | 2024-03-29 | 华东师范大学 | 一种羟胺溶液的合成方法 |

| CN114105824B (zh) * | 2021-12-09 | 2024-07-02 | 江苏艾科维科技股份有限公司 | 一种异羟肟酸的合成方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1214622B (it) * | 1985-07-10 | 1990-01-18 | Montedipe Spa | Processo catalitico per laproduzione di cicloesanonossima. |

| IT1223330B (it) * | 1987-10-29 | 1990-09-19 | Montedipe Spa | Processo per la sintesi di una n n dialchil idrossilammina |

| IT1217899B (it) * | 1988-06-23 | 1990-03-30 | Montedipe Spa | Processo catalitico per la produzione di ossime |

-

1991

- 1991-07-10 IT ITMI911915A patent/IT1252047B/it active IP Right Grant

-

1992

- 1992-07-01 TW TW081105218A patent/TW232676B/zh not_active IP Right Cessation

- 1992-07-01 ES ES92201955T patent/ES2153825T3/es not_active Expired - Lifetime

- 1992-07-01 EP EP92201955A patent/EP0522634B1/en not_active Expired - Lifetime

- 1992-07-01 DE DE69231652T patent/DE69231652T2/de not_active Expired - Lifetime

- 1992-07-01 DK DK92201955T patent/DK0522634T3/da active

- 1992-07-01 AT AT92201955T patent/ATE198866T1/de not_active IP Right Cessation

- 1992-07-02 US US07/907,679 patent/US5320819A/en not_active Expired - Lifetime

- 1992-07-03 AU AU19445/92A patent/AU1944592A/en not_active Abandoned

- 1992-07-06 CA CA002073231A patent/CA2073231C/en not_active Expired - Lifetime

- 1992-07-07 JP JP20188092A patent/JP3374218B2/ja not_active Expired - Lifetime

- 1992-07-07 KR KR1019920012035A patent/KR930002302A/ko not_active Application Discontinuation

- 1992-07-09 PL PL92295231A patent/PL169232B1/pl unknown

- 1992-07-09 RU SU925052308A patent/RU2099281C1/ru active

- 1992-07-10 SK SK2171-92A patent/SK217192A3/sk unknown

- 1992-07-10 CZ CS922171A patent/CZ285176B6/cs not_active IP Right Cessation

Non-Patent Citations (1)

| Title |

|---|

| DE, заявка, 3130305, кл. C 01 B 21/14, 1983. * |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2073231A1 (en) | 1993-01-11 |

| PL295231A1 (en) | 1993-03-22 |

| KR930002302A (ko) | 1993-02-22 |

| ITMI911915A0 (it) | 1991-07-10 |

| CZ217192A3 (en) | 1993-01-13 |

| EP0522634A1 (en) | 1993-01-13 |

| SK217192A3 (en) | 1994-08-10 |

| CZ285176B6 (cs) | 1999-06-16 |

| US5320819A (en) | 1994-06-14 |

| JPH05201711A (ja) | 1993-08-10 |

| EP0522634B1 (en) | 2001-01-24 |

| DE69231652T2 (de) | 2001-08-02 |

| IT1252047B (it) | 1995-05-29 |

| JP3374218B2 (ja) | 2003-02-04 |

| ATE198866T1 (de) | 2001-02-15 |

| ES2153825T3 (es) | 2001-03-16 |

| DE69231652D1 (de) | 2001-03-01 |

| CA2073231C (en) | 2002-09-17 |

| PL169232B1 (pl) | 1996-06-28 |

| AU1944592A (en) | 1993-01-14 |

| TW232676B (ru) | 1994-10-21 |

| ITMI911915A1 (it) | 1993-01-10 |

| DK0522634T3 (da) | 2001-03-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2099281C1 (ru) | Способ прямого каталитического получения гидроксиламина | |

| US4745221A (en) | Catalytic process for preparing cyclohexanone-oxime | |

| AU642802B2 (en) | Multistep process for the liquid phase ammoximation of carbonyl compounds | |

| US4794198A (en) | Catalytic process for the manufacture of oximes | |

| US5312987A (en) | Two-step process for liquid-phase production of oximes | |

| KR101147592B1 (ko) | 옥심의 제조방법 | |

| US20030040649A1 (en) | Crystalline mww-type titanosilicate catalyst for producing oxidized compound, production process for the catalyst, and process for producing oxidized compound by using the catalyst | |

| KR20010042088A (ko) | 에폭시드 제조방법 | |

| US4163756A (en) | Direct oximation of ketones | |

| US7005547B2 (en) | Process for the preparation of cyclohexanone oxime | |

| EP1303480A1 (en) | Process for the production of cyclohexanone oxime | |

| US6759556B2 (en) | Process for the production of cyclohexanone oxime | |

| CN117545744A (zh) | 用于制备氧化烯烃的方法的停工方法 | |

| JP4138659B2 (ja) | シクロヘキサノンオキシムおよびシクロヘキサノンを含む水性媒体を処理する方法 | |

| JPH0930999A (ja) | オレフィンの水和方法 | |

| CN107954835A (zh) | 一种制备二氯丙醇的方法 | |

| JPH09192456A (ja) | 炭素同位体分離方法 |