KR20200133377A - 마스크 블랭크, 위상 시프트 마스크 및 반도체 디바이스의 제조 방법 - Google Patents

마스크 블랭크, 위상 시프트 마스크 및 반도체 디바이스의 제조 방법 Download PDFInfo

- Publication number

- KR20200133377A KR20200133377A KR1020207030238A KR20207030238A KR20200133377A KR 20200133377 A KR20200133377 A KR 20200133377A KR 1020207030238 A KR1020207030238 A KR 1020207030238A KR 20207030238 A KR20207030238 A KR 20207030238A KR 20200133377 A KR20200133377 A KR 20200133377A

- Authority

- KR

- South Korea

- Prior art keywords

- phase shift

- film

- layer

- mask

- shift film

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/68—Preparation processes not covered by groups G03F1/20 - G03F1/50

- G03F1/80—Etching

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/26—Phase shift masks [PSM]; PSM blanks; Preparation thereof

- G03F1/32—Attenuating PSM [att-PSM], e.g. halftone PSM or PSM having semi-transparent phase shift portion; Preparation thereof

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/54—Absorbers, e.g. of opaque materials

- G03F1/58—Absorbers, e.g. of opaque materials having two or more different absorber layers, e.g. stacked multilayer absorbers

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/68—Preparation processes not covered by groups G03F1/20 - G03F1/50

- G03F1/72—Repair or correction of mask defects

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/68—Preparation processes not covered by groups G03F1/20 - G03F1/50

- G03F1/82—Auxiliary processes, e.g. cleaning or inspecting

- G03F1/84—Inspecting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/033—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers

- H01L21/0334—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane

- H01L21/0337—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane characterised by the process involved to create the mask, e.g. lift-off masks, sidewalls, or to modify the mask, e.g. pre-treatment, post-treatment

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Inorganic Chemistry (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Preparing Plates And Mask In Photomechanical Process (AREA)

Abstract

마스크 블랭크(100)는, 투광성 기판(1) 위에 위상 시프트막(2)을 구비하고, 해당 위상 시프트막(2)이, 하층(21), 중간층(22) 및 상층(23)의 순으로 적층된 구조를 포함한다. 하층(21)이 질화규소계 재료로 형성되고, 중간층(22)이 산화질화 규소계 재료로 형성되며, 상층(23)이 산화규소계 재료로 형성된다. 하층(21)이 중간층(22) 및 상층(23)보다도 질소의 함유량이 많고,상층(23)이 중간층(22) 및 하층(21)보다도 산소의 함유량이 많다. 위상 시프트막(2)의 전체 막 두께에 대한 중간층(22)의 막 두께의 비율이 0.15 이상이며, 위상 시프트막(2)의 전체 막 두께에 대한 상층(21)의 막 두께의 비율이 0.10 이하이다.

Description

본 발명은, 마스크 블랭크, 그 마스크 블랭크를 사용하여 제조된 위상 시프트 마스크에 관한 것이다. 또한, 본 발명은, 상기 위상 시프트 마스크를 사용한 반도체 디바이스의 제조 방법에 관한 것이다.

반도체 디바이스의 제조 공정에서는, 포토리소그래피법을 이용하여 미세 패턴의 형성이 행해지고 있다. 또한, 이 미세 패턴의 형성에는 통상적으로 여러 장의 전사용 마스크가 사용된다. 반도체 디바이스의 패턴을 미세화하는 데 있어서는, 전사용 마스크에 형성되는 마스크 패턴의 미세화에 더하여, 포토리소그래피에서 사용되는 노광 광원의 파장 단파장화가 필요해진다. 근년, 반도체 장치를 제조할 때의 노광 광원에 ArF 엑시머 레이저(파장 193㎚)가 적용되는 경우가 늘어나고 있다.

전사용 마스크의 일종에, 하프톤형 위상 시프트 마스크가 있다. 하프톤형 위상 시프트 마스크는, 노광광을 투과시키는 투광부와, 노광광을 감광하여 투과시키는 (하프톤 위상 시프트막의) 위상 시프트부를 갖고, 투광부와 위상 시프트부에서 투과하는 노광광의 위상을 대략 반전(대략 180도의 위상차)시킨다. 이 위상차로 의해, 투광부와 위상 시프트부의 경계의 광학 상(像)의 콘트라스트가 향상되므로, 하프톤형 위상 시프트 마스크는, 해상도가 높은 전사용 마스크로 된다.

하프톤형 위상 시프트 마스크는, 하프톤형 위상 시프트막의 노광광에 대한 투과율이 높을수록 전사 상의 콘트라스트가 높아지는 경향이 있다. 이 때문에, 특히 높은 해상도가 요구되는 경우를 중심으로, 소위, 고투과율 하프톤형 위상 시프트 마스크가 사용된다. 하프톤형 위상 시프트 마스크의 위상 시프트막에는, 몰리브덴 실리사이드(MoSi)계의 재료가 널리 사용된다. 그러나, MoSi계막은, ArF 엑시머 레이저의 노광광(이하, ArF 노광광이라고 함)에 대한 내성(소위 ArF 내광성)이 낮다고 하는 것이 근년 판명되고 있다. 특허문헌 1에서는, 플라스마 처리, UV 조사 처리 또는 가열 처리를 행하고, MoSi계막의 패턴 표면에 SiON, SiO2 등의 보호막을 형성함으로써, ArF 내광성이 높아져 있다.

하프톤형 위상 시프트 마스크의 위상 시프트막으로서, 규소와 질소로 이루어지는 SiN계의 재료도 알려져 있으며, 예를 들어 특허문헌 2에 개시되어 있다. 또한, 원하는 광학 특성을 얻는 방법으로서, Si 산화물층과 Si 질화물층의 주기 다층막으로 이루어지는 위상 시프트막을 사용한 하프톤형 위상 시프트 마스크가 특허문헌 3에 개시되어 있다. SiN계의 재료는 높은 ArF 내광성을 가지므로, 위상 시프트막으로서 SiN계막을 사용한 고투과율 하프톤형 위상 시프트 마스크가 주목을 모으고 있다.

질화규소층과 산화규소층은 모두 상술한 MoSi계막에 비하여 ArF 내광성이 대폭 높다. 그러나, 하프톤형 위상 시프트 마스크의 위상 시프트막을 질화규소계 재료로 형성한 경우, 그 위상 시프트 마스크를 노광 장치에 세트하여 ArF 노광광의 조사를 반복해서 행한다고 하는 위상 시프트 마스크의 통상의 사용을 행한 결과, 그 사용의 전후에, 위상 시프트막의 투과율과 위상차에 비교적 큰 변동이 발생하는 것이 판명되었다. 위상 시프트막의 투과율과 위상차가 위상 시프트 마스크의 사용 중에 변동되는 것은, 위상 시프트 마스크의 전사 정밀도의 저하로 이어진다. 또한, 위상차는, 위상 시프트막의 내부를 투과한 노광광의 위상과, 위상 시프트막의 두께와 동일한 거리만큼 공기 중을 통과한 노광광의 위상의 차를 말하며, 이하 동일하다.

산화규소계 재료의 박막은, 질화규소계 재료의 박막에 비하여 ArF 내광성이 높다. 산화규소계 재료로 위상 시프트막을 형성한 경우, 위상 시프트 마스크로서 사용하는 전후에 위상 시프트막의 위상차의 변화가 작다. 그러나, 산화규소계 재료의 단층막은, ArF 노광광의 투과율이 너무 높기 때문에, 하프톤형 위상 시프트 마스크의 위상 시프트막으로서는 적합하지 않다. 그래서, 위상 시프트막을 질화규소계 재료의 하층과 산화규소계 재료의 상층의 2층 구조로 함으로써, ArF 노광광의 반복 조사를 받음으로써 발생하는 위상 시프트막의 투과율과 위상차의 변동을 억제하는 것을 시도하였다. 그러나, ArF 노광광의 반복 조사에 의한 투과율의 변동을 충분히 억제할 수 없었다.

일반적으로, 질화규소계 재료의 박막 패터닝을 할 때 행해지는 건식 에칭에는, 불소계 가스가 사용된다. 위상 시프트 마스크의 투광성 기판에는 산화규소를 주성분으로 하는 유리 재료가 사용된다. 이 투광성 기판도 불소계 가스에 의해 에칭되는 특성을 갖고 있다. 질화규소계 재료의 박막을 패터닝할 때의 건식 에칭으로 투광성 기판이 에칭되어 과도하게 파이게 되면, 위상차의 면내 균일성 등의 문제가 발생한다. 이 때문에, 질화규소계 재료의 박막에 패턴을 형성할 때의 건식 에칭에는, 투광성 기판과의 사이에서 일정 이상의 에칭 선택성이 얻어지는, SF6 등의 불소계 가스가 사용된다. 그러나, 상기와 같은 질화규소계 재료의 하층과 산화규소계 재료의 상층의 2층 구조의 위상 시프트막에 대하여, SF6에 의한 건식 에칭으로 패턴을 형성한 경우, 그 위상 시프트막에 형성된 패턴의 측벽에는 상층과 하층의 사이에 비교적 큰 단차가 발생하는 것이 판명되었다. 이것은, 투광성 기판과 동일 계열 재료인 산화규소계 재료의 상층의 에칭 레이트가, 질화규소계 재료의 하층의 에칭 레이트보다도 대폭 느린 것에 기인하는 것이다. 위상 시프트 마스크에 있어서, 위상 시프트막의 패턴의 측벽에 큰 단차가 있으면, 전사 정밀도의 저하가 발생하게 된다.

한편, 하프톤형 위상 시프트 마스크의 마스크 결함 수정 기술로서, 위상 시프트막의 흑색 결함 부분에 대하여, 이불화크세논(XeF2) 가스를 공급하면서, 그 부분에 전자선을 조사함으로써 그 흑색 결함 부분을 휘발성의 불화물에 변화시켜 에칭 제거하는 결함 수정 기술이 이용되는 경우가 있다. 이하에서는, 이와 같은 전자선 등의 하전 입자를 조사하여 행하는 결함 수정을 단순히 EB(Electron Beam) 결함 수정이라고 한다. 패턴이 형성된 후의 상기 2층 구조의 위상 시프트막에 대하여 EB 결함 수정을 행하는 경우, 질화규소계 재료의 하층의 수정 레이트는 산화규소계 재료의 상층의 수정 레이트에 비교해서 빠른 경향을 갖는다. 그 외에도 EB 결함 수정의 경우, 측벽이 노출된 상태의 위상 시프트막의 패턴에 대하여 에칭을 행한다는 점에서, 패턴의 측벽 방향으로 진행되는 에칭인 사이드 에칭이 특히 질소 함유층에 들어가기 쉽다. 이 때문에, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽이, 하층과 상층의 사이에 단차를 갖는 단차 형상으로 되기 쉬운 경향이 있다. EB 결함 수정 후의 위상 시프트 마스크에 있어서, 위상 시프트막의 패턴의 측벽에 큰 단차가 있으면, 전사 정밀도의 저하가 발생해버린다.

본 발명은, 상기 과제를 해결하기 위해 이루어진 것이며, 투광성 기판 위에 질화규소계 재료의 하층과 산화규소계 재료의 상층을 포함하는 위상 시프트막을 구비한 마스크 블랭크에 있어서, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막의 투과율과 위상차의 변동이 억제된 마스크 블랭크를 제공하는 것을 목적으로 하고 있다.

또한, 본 발명은, 투광성 기판 위에 질화규소계 재료의 하층과 산화규소계 재료의 상층을 포함하는 위상 시프트막을 구비한 마스크 블랭크에 있어서, 이 위상 시프트막에 대하여 불소계 가스에 의한 건식 에칭을 행하여 패턴을 형성했을 때, 위상 시프트막의 패턴의 측벽에 발생하는 단차가 저감된 마스크 블랭크를 제공하는 것을 목적으로 하고 있다.

또한, 본 발명은, 투광성 기판 위에 질화규소계 재료의 하층과 산화규소계 재료의 상층을 포함하는 위상 시프트막을 구비한 마스크 블랭크에 있어서, 이 마스크 블랭크로 제조된 위상 시프트 마스크의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행했을 때, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽에 발생하는 단차가 저감된 마스크 블랭크를 제공하는 것을 목적으로 하고 있다.

본 발명은, 이 마스크 블랭크를 사용하여 제조되는 위상 시프트 마스크를 제공하는 것을 목적으로 하고 있다. 그리고, 본 발명은, 이와 같은 위상 시프트 마스크를 사용한 반도체 디바이스의 제조 방법을 제공하는 것을 목적으로 하고 있다.

상기한 과제를 해결하기 위해서, 본 발명은 이하의 구성을 갖는다.

(구성 1)

투광성 기판 위에, 위상 시프트막을 구비한 마스크 블랭크이며, 상기 위상 시프트막은, 상기 투광성 기판측으로부터 하층, 중간층 및 상층의 순으로 적층된 구조를 포함하고, 상기 하층은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고, 상기 중간층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상기 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 상기 하층은, 상기 중간층 및 상기 상층보다도 질소의 함유량이 많고,상기 상층은, 상기 중간층 및 상기 하층보다도 산소의 함유량이 많고,상기 위상 시프트막의 전체 막 두께에 대한 상기 중간층의 막 두께의 비율이 0.15 이상이며, 상기 위상 시프트막의 전체 막 두께에 대한 상기 상층의 막 두께의 비율이 0.10 이하인 것을 특징으로 하는 마스크 블랭크.

(구성 2)

상기 위상 시프트막의 전체 막 두께에 대한 상기 하층의 막 두께의 비율이 0.80 이하인 것을 특징으로 하는 구성 1에 기재된 마스크 블랭크.

(구성 3)

상기 중간층은, 상기 상층보다도 질소의 함유량이 많고,상기 하층보다도 산소의 함유량이 많은 것을 특징으로 하는 구성 1 또는 2에 기재된 마스크 블랭크.

(구성 4)

상기 중간층은, 질소의 함유량이 30원자% 이상이며, 산소의 함유량이 10원자% 이상인 것을 특징으로 하는 구성 1 내지 3 중 어느 것에 기재된 마스크 블랭크.

(구성 5)

상기 하층은, 질소의 함유량이 50원자% 이상인 것을 특징으로 하는 구성 1 내지 4 중 어느 것에 기재된 마스크 블랭크.

(구성 6)

상기 상층은, 산소의 함유량이 50원자% 이상인 것을 특징으로 하는 구성 1 내지 5 중 어느 것에 기재된 마스크 블랭크.

(구성 7)

상기 하층은, 상기 중간층 및 상기 상층보다도 막 두께가 두껍고, 상기 중간층은, 상기 상층보다도 막 두께가 두꺼운 것을 특징으로 하는 구성 1 내지 6 중 어느 것에 기재된 마스크 블랭크.

(구성 8)

상기 위상 시프트막은, ArF 엑시머 레이저의 노광광을 2% 이상의 투과율로 투과시키는 기능과, 상기 위상 시프트막을 투과한 상기 노광광에 대하여 상기 위상 시프트막의 두께와 동일한 거리만큼 공기 중을 통과한 상기 노광광과의 사이에서 150도 이상 200도 이하의 위상차를 발생시키는 기능을 갖는 것을 특징으로 하는 구성 1 내지터 7 중 어느 것에 기재된 마스크 블랭크.

(구성 9)

상기 위상 시프트막 위에 차광막을 구비하는 것을 특징으로 하는 구성 1 내지터 8 중 어느 것에 기재된 마스크 블랭크.

(구성 10)

투광성 기판 위에, 전사 패턴이 형성된 위상 시프트막을 구비한 위상 시프트 마스크이며, 상기 위상 시프트막은, 상기 투광성 기판측으로부터 하층, 중간층 및 상층의 순으로 적층된 구조를 포함하고, 상기 하층은, 규소와 질소로 이루어지는 재료, 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고, 상기 중간층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상기 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 상기 하층은, 상기 중간층 및 상기 상층보다도 질소의 함유량이 많고,상기 상층은, 상기 중간층 및 상기 하층보다도 산소의 함유량이 많고,상기 위상 시프트막의 전체 막 두께에 대한 상기 중간층의 막 두께의 비율이 0.15 이상이며, 상기 위상 시프트막의 전체 막 두께에 대한 상기 상층의 막 두께의 비율이 0.10 이하인 것을 특징으로 하는 위상 시프트 마스크.

(구성 11)

상기 위상 시프트막의 전체 막 두께에 대한 상기 하층의 막 두께의 비율이 0.80 이하인 것을 특징으로 하는 구성 10에 기재된 위상 시프트 마스크.

(구성 12)

상기 중간층은, 상기 상층보다도 질소의 함유량이 많고,상기 하층보다도 산소의 함유량이 많은 것을 특징으로 하는 구성 10 또는 11에 기재된 위상 시프트 마스크.

(구성 13)

상기 중간층은, 질소의 함유량이 30원자% 이상이며, 산소의 함유량이 10원자% 이상인 것을 특징으로 하는 구성 10 내지 12 중 어느 것에 기재된 위상 시프트 마스크.

(구성 14)

상기 하층은, 질소의 함유량이 50원자% 이상인 것을 특징으로 하는 구성 10 내지 13 중 어느 것에 기재된 위상 시프트 마스크.

(구성 15)

상기 상층은, 산소의 함유량이 50원자% 이상인 것을 특징으로 하는 구성 10 내지 14 중 어느 것에 기재된 위상 시프트 마스크.

(구성 16)

상기 하층은, 상기 중간층 및 상기 상층보다도 막 두께가 두껍고, 상기 중간층은, 상기 상층보다도 막 두께가 두꺼운 것을 특징으로 하는 구성 10 내지 15 중 어느 것에 기재된 위상 시프트 마스크.

(구성 17)

상기 위상 시프트막은, ArF 엑시머 레이저의 노광광을 2% 이상의 투과율로 투과시키는 기능과, 상기 위상 시프트막을 투과한 상기 노광광에 대하여 상기 위상 시프트막의 두께와 동일한 거리만큼 공기 중을 통과한 상기 노광광과의 사이에서 150도 이상 200도 이하의 위상차를 발생시키는 기능을 갖는 것을 특징으로 하는 구성 10 내지 16 중 어느 것에 기재된 위상 시프트 마스크.

(구성 18)

상기 위상 시프트막 위에 차광 패턴이 형성된 차광막을 구비하는 것을 특징으로 하는 구성 10 내지 17 중 어느 것에 기재된 위상 시프트 마스크.

(구성 19)

구성 10 내지 18 중 어느 것에 기재된 위상 시프트 마스크를 사용하여, 반도체 기판 위의 레지스트막에 전사 패턴을 노광 전사하는 공정을 구비하는 것을 특징으로 하는 반도체 디바이스의 제조 방법.

본 발명의 마스크 블랭크는, 투광성 기판 위에, 위상 시프트막을 구비한 마스크 블랭크이며, 위상 시프트막은, 투광성 기판측으로부터 하층, 중간층 및 상층의 순으로 적층된 구조를 포함하고, 하층은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고, 중간층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 하층은, 중간층 및 상기 상층보다도 질소의 함유량이 많고,상층은, 중간층 및 상기 하층보다도 산소의 함유량이 많고,위상 시프트막의 전체 막 두께에 대한 중간층의 막 두께의 비율이 0.15 이상이며, 위상 시프트막의 전체 막 두께에 대한 상층의 막 두께의 비율이 0.10 이하인 것을 특징으로 하고 있다.

이와 같은 구조의 마스크 블랭크로 함으로써, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막의 투과율과 위상차의 변동을 억제할 수 있다. 또한, 위상 시프트막에 대하여 불소계 가스에 의한 건식 에칭을 행하여 패턴을 형성했을 때, 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 또한, 이 마스크 블랭크로 제조된 위상 시프트 마스크의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행했을 때, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다.

본 발명의 위상 시프트 마스크는, 전사 패턴을 갖는 위상 시프트막이 상기 본 발명의 마스크 블랭크 위상 시프트막과 마찬가지의 구성으로 하고 있는 것을 특징으로 하고 있다. 이와 같은 위상 시프트 마스크로 함으로써, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막의 투과율과 위상차의 변동을 억제할 수 있다. 또한, 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 또한, 위상 시프트 마스크의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행했을 때, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 본 발명의 위상 시프트 마스크는, 반도체 기판 위의 레지스트막 등의 전사 대상물에 대하여 노광 전사를 행했을 때의 전사 정밀도가 높다.

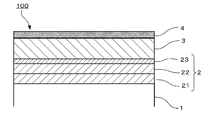

도 1은 본 발명의 실시 형태에 있어서의 마스크 블랭크의 구성을 나타내는 단면도이다.

도 2는 본 발명의 실시 형태에 있어서의 위상 시프트 마스크의 제조 공정을 나타내는 단면도이다.

도 2는 본 발명의 실시 형태에 있어서의 위상 시프트 마스크의 제조 공정을 나타내는 단면도이다.

우선, 본 발명의 완성에 이르는 경위를 설명한다. 본 발명자들은, 마스크 블랭크의 위상 시프트막을, 질화규소계 재료의 하층과 산화규소계 재료의 상층을 포함하는 구조로 한 경우에 대하여, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막의 투과율과 위상차의 변동의 관점, 위상 시프트막에 대하여 불소계 가스에 의한 건식 에칭을 행하여 패턴을 형성했을 때 위상 시프트막의 패턴의 측벽에 발생하는 단차의 관점, 및 위상 시프트 마스크의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행했을 때 발생하는 단차의 관점에서 연구를 행하였다.

MoSi계 재료의 위상 시프트막의 경우, 하기와 같은 문제에 대한 대책으로서, 표층에 산화규소 층을 형성함으로써 ArF 내광성을 높이는 것이 행해져 왔다. 즉, MoSi계 재료의 위상 시프트막의 경우, ArF 노광광의 조사를 받음으로써 여기한 몰리브덴이 대기 중의 산소와 결합하여 위상 시프트막 내에서 탈리하는 현상이 일어나, 몰리브덴이 탈리한다. 이에 의해, 대기 중의 산소가 위상 시프트막 내에 침입되기 쉬운 상태로 된다. 그 외에, 위상 시프트막 내의 규소도 여기되어 있으며, 그 규소가 대기 중의 산소와 결합함으로써 위상 시프트막이 체적 팽창을 일으키는 현상(소위 위상 시프트막의 패턴이 두꺼워지는 현상)이 일어난다. 이들 현상이 문제로 되고 있었다. 또한, ArF 노광광에 대한 투과율을 저하시키는 방향으로 기능하는 몰리브덴이 위상 시프트막으로부터 탈리하고, ArF 노광광에 대한 투과율을 상승시키는 방향으로 기능하는 산소가 위상 시프트막의 규소와 결합한다. 이에 의해, 위상 시프트막의 ArF 노광광에 대한 투과율이 성막 시부터 크게 상승하는 문제도 발생하고 있었다. 또한, 위상 시프트막의 ArF 노광광에 대한 위상차도, 성막 시부터 크게 변동한다고 하는 문제도 발생하고 있었다. 이상과 같은 문제에 대하여, 상기와 같이 위상 시프트막의 표층에 산화규소층을 미리 마련해 둠으로써, ArF 노광광의 조사를 받아 여기된 몰리브덴이 위상 시프트막으로부터 탈리하는 것을 억제하여, 산소가 위상 시프트막의 내부에 침입하는 것도 억제할 수 있었다. 또한, 패턴이 두꺼워지는 현상, 투과율과 위상차가 크게 변동하는 현상을 모두 저감시킬 수도 있었다.

질화규소계 재료의 위상 시프트막은, MoSi계 재료의 위상 시프트막에 비하여, 표층에 산화규소층을 마련하지 않아도, ArF 노광광의 반복 조사를 받았을 때의 위상 시프트막의 패턴의 두께가 대폭 작다. 또한, 질화규소계 재료의 위상 시프트막은, ArF 노광광의 반복 조사를 받았을 때의 위상 시프트막의 투과율과 위상차의 변동폭도 작다. 매우 미세한 패턴의 노광 전사를 행할 때 사용되는 위상 시프트 마스크의 경우, 위상 시프트막의 투과율과 위상차의 설계값으로부터의 변동의 허용 폭이 매우 작다. 질화규소계 재료의 단층으로 구성된 위상 시프트막의 경우, ArF 노광광의 반복 조사를 받는 전후에서의 투과율과 위상차의 변동폭이, 상기 허용 폭을 초과해버린다. 그래서, 위상 시프트막을, 투광성 기판측으로부터 질화규소계 재료의 하층과 산화규소계 재료의 상층의 2층 구조로 함으로써, 문제의 해결을 시도하였다. 그 결과, 상기 2층 구조의 위상 시프트막은, 위상차의 변동폭을 상기 허용 폭 이하로 할 수 있었다. 그러나, 상기 2층 구조의 위상 시프트막에 있어서의 투과율의 변동폭은, 질화규소계 재료의 단층 구조의 위상 시프트막에 비하면 작아지지만, 상기 허용 폭을 초과하고 있었다.

한편, 질화규소계 재료의 하층과 산화규소계 재료의 상층의 2층 구조의 위상 시프트막으로 함으로써, 새롭게 2가지 문제가 발생하였다. 하나의 문제는, 위상 시프트막을 불소계 가스에 의한 건식 에칭으로 패터닝했을 때의 위상 시프트막의 패턴의 측벽에, 상층보다도 하층의 사이드 에칭량이 큰 것에 기인하여 단차가 발생하는 것이었다. 또 하나의 문제는, 위상 시프트막에 패턴을 형성하여 위상 시프트 마스크를 제조한 후, 마스크 결함 검사로 위상 시프트막의 패턴에 흑색 결함을 발견하고, 이 흑색 결함을 EB 결함 수정으로 수정한 경우, 상층보다도 하층의 수정 레이트가 빠른 것에 기인하여 EB 결함 수정 후의 패턴 형상에 단차가 발생하는 것이었다.

산화규소계 재료의 상층을 마련한 데도 불구하고, 위상 시프트막의 전체에서의 투과율이 변동한 이유는, 하층의 질화규소계 재료의 내부 구조의 안정성이, 산화규소계 재료에 비하여 낮음에 있다고 할 수 있다. 그래서, 하층을 산화질화 규소계 재료로 바꾸는 것을 검토하였다. 그 이유는, Si-O 결합의 쪽이 Si-N 결합에 비하여 안정성이 높기 때문이다. 그러나, 산화질화 규소계 재료의 층은, 질화규소계 재료의 층에 비하여, 위상차에 크게 영향을 미치는 광학 상수인 ArF 노광광의 파장(파장 193㎚)에 있어서의 굴절률 n(이하, 단순히 굴절률 n이라고 함)이 작고, 투과율에 크게 영향을 미치는 광학 상수인 ArF 노광광의 파장(파장 193㎚)에 있어서의 소쇠 계수 k(이하, 단순히 소쇠 계수 k라고 함)도 작다. 상층의 산화규소계 재료는, 굴절률 n 및 소쇠 계수 k가 모두 산화질화 규소계 재료에 비하여 대폭 작다.

일반적으로, 위상 시프트막의 굴절률 n이 클수록, 위상 시프트막 내를 투과하는 ArF 노광광에 대하여 소정의 위상차를 발생시키는 데 필요한 막 두께가 얇아진다. 또한, 위상 시프트막의 소쇠 계수 k가 클수록, 위상 시프트막 내를 투과하는 ArF 노광광에 대하여 소정의 투과율로 투과시키는 데 필요한 막 두께가 얇아진다. 이 때문에, 산화질화 규소계 재료의 하층과 산화규소계 재료의 상층의 적층 구조의 위상 시프트막의 경우, 질화규소계 재료의 하층과 산화규소계 재료의 상층 의 적층 구조의 위상 시프트막의 경우에 비하여, 소정의 투과율과 위상차의 광학 특성을 충족하기 위한 위상 시프트막의 전체 막 두께가 두꺼워진다는 문제가 있다. 이것에 관련하여, 위상 시프트막의 설계 자유도가 낮아진다는 문제도 있다. 또한, 위상 시프트막이 투광성 기판의 표면에 접하여 형성되어 있는 경우, 산화질화 규소계 재료의 하층은, 질화규소계 재료의 하층에 비하여, 불소계 가스에 의한 건식 에칭에 대한 투광성 기판과의 사이의 에칭 선택성이 낮다는 문제도 있다.

그래서, 이들 문제를 해결하기 위해서, 위상 시프트막을, 질화규소계 재료의 하층과, 산화질화 규소계 재료의 중간층과, 산화규소계 재료의 상층의 적층 구조로 하는 것을 생각하였다.

산화규소계 재료의 상층을 형성함으로써, ArF 노광광의 반복 조사를 받았을 때 있어서의 위상 시프트막의 표면으로부터 내부로의 산소의 침입을 억제할 수 있다. 한편, 산화규소계 재료의 상층을 마련하는 것은, 건식 에칭 후의 위상 시프트막의 패턴의 측벽에 단차가 발생하는 요인이나, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽에 단차가 발생하는 요인이나, 위상 시프트막의 전체 막 두께가 두꺼워지는 요인으로 된다. 산화규소계 재료의 상층은, 중간층의 표면 전체를 보호할 수 있으면, 위상 시프트막의 내부로의 산소의 침입을 억제하는 효과가 얻어지므로, 상층의 두께는 얇아도 된다. 이 관점에서, 위상 시프트막의 전체 막 두께에 대한 산화규소계 재료의 상층의 막 두께의 비율을 0.1 이하로 하는 것으로 하였다.

중간층은, 질화규소계 재료보다도 ArF 노광광의 반복 조사를 받았을 때 광학 특성이 변화되기 어려운 산화질화 규소계 재료를 사용하고 있다. 중간층은, 위상 시프트막의 전체에서의 노광광에 대한 투과율의 변동을 억제하기 위해서 마련하는 것이다. 이 효과를 얻는 관점에서, 위상 시프트막의 전체 막 두께에 대한 산화질화 규소계 재료의 중간층의 막 두께의 비율을 0.15 이상으로 하는 것으로 하였다. 이 중간층은, 불소계 가스에 의한 건식 에칭에 대한 에칭 레이트가 하층보다도 느리고, 상층보다도 빠르다고 하는 중간의 특성을 갖는다. 이 때문에, 이 3층 구조의 위상 시프트막을 패터닝한 후의 패턴의 측벽의 사이드 에칭량도 하층과 상층의 중간으로 되어, 패턴의 측벽의 막 두께 방향의 형상 변화(예를 들어, 단차)를 작게 할 수 있다. 또한, 중간층은, EB 결함 수정 시의 수정 레이트도 하층보다도 느리고, 상층보다도 빠르다고 하는 중간의 특성을 갖는다. 이 3층 구조의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행한 후의 패턴의 측벽의 막 두께 방향의 형상 변화(예를 들어, 단차)도 작을 수 있다.

이상의 예의 연구의 결과, 본 발명의 마스크 블랭크를 도출하였다. 즉, 본 발명의 마스크 블랭크는, 투광성 기판 위에, 위상 시프트막을 구비하고 있으며, 그 위상 시프트막은, 투광성 기판측으로부터 하층, 중간층 및 상층의 순으로 적층된 구조를 포함하고, 하층은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고, 중간층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 하층은, 중간층 및 상층보다도 질소의 함유량이 많고,상층은, 중간층 및 하층보다도 산소의 함유량이 많고,위상 시프트막의 전체 막 두께에 대한 중간층의 막 두께의 비율이 0.15 이상이며, 위상 시프트막의 전체 막 두께에 대한 상층의 막 두께의 비율이 0.10 이하인 것을 특징으로 하는 것이다.

다음으로, 본 발명의 실시 형태에 대하여 설명한다. 본 발명의 마스크 블랭크는, 위상 시프트 마스크를 작성하기 위한 마스크 블랭크에 적용 가능한 것이다. 이후에서는, 하프톤형 위상 시프트 마스크를 제조하기 위한 마스크 블랭크에 대하여 설명한다.

도 1은, 본 발명의 실시 형태에 따른 마스크 블랭크(100)의 구성을 나타내는 단면도이다. 도 1에 도시한 마스크 블랭크(100)는, 투광성 기판(1) 위에 위상 시프트막(2), 차광막(3) 및 하드마스크막(4)이 이 순서로 적층된 구조를 갖는다.

투광성 기판(1)은, 합성 석영 유리 외에, 석영 유리, 알루미노실리케이트 유리, 소다석회 유리, 저 열팽창 유리(SiO2-TiO2 유리 등) 등의 유리 재료로 형성할 수 있다. 이들 중에서도, 합성 석영 유리는, ArF 엑시머 레이저광(파장 193㎚)에 대한 투과율이 높고, 마스크 블랭크(100)의 투광성 기판(1)을 형성하는 재료로서 특히 바람직하다.

위상 시프트막(2)은, 위상 시프트 효과를 유효하게 기능시키는 것이 가능한 투과율을 갖는 것이 요구된다. 위상 시프트막(2)은, ArF 노광광에 대한 투과율이 2% 이상인 것이 바람직하다. 위상 시프트막(2)은, ArF 노광광에 대한 투과율이 10% 이상이면 보다 바람직하고, 15% 이상이면 더욱 바람직하다. 또한, 위상 시프트막(2)은, ArF 노광광에 대한 투과율이 40% 이하로 되도록 조정되어 있는 것이 바람직하고, 30% 이하이면 보다 바람직하다.

근년, 반도체 기판(웨이퍼) 위의 레지스트막에 대한 노광·현상 프로세스로서 NTD(Negative Tone Development)가 사용되도록 되어 있으며, 거기에는 브라이트 필드 마스크(패턴 개구율이 높은 전사용 마스크)가 자주 사용된다. 브라이트 필드의 위상 시프트 마스크에서는, 위상 시프트막의 노광광에 대한 투과율을 10% 이상으로 함으로써, 투광부를 투과한 광의 0차 광과 1차 광의 밸런스가 좋아진다. 이 밸런스가 좋아지면, 위상 시프트막을 투과한 노광광이 0차 광에 간섭하여 광강도를 감쇠시키는 효과가 보다 커지게 되어, 레지스트막 위에서의 패턴 해상성이 향상된다. 이 때문에, 위상 시프트막(2)의 ArF 노광광에 대한 투과율이 10% 이상이면 바람직하다. ArF 노광광에 대한 투과율이 15% 이상인 경우에는, 위상 시프트 효과에 의한 전사 상(투영 광학 상)의 패턴 에지 강조 효과가 보다 높아진다. 한편, 위상 시프트막(2)의 ArF 노광광에 대한 투과율이 40%를 초과하면, 사이드 로브의 영향이 너무 강해지기 때문에, 바람직하지 않다.

위상 시프트막(2)은, 적절한 위상 시프트 효과를 얻기 위해서, 투과하는 ArF 노광광에 대하여, 이 위상 시프트막(2)의 두께와 동일한 거리만큼 공기 중을 통과한 광과의 사이에서 소정의 위상차를 발생시키는 기능을 갖는 것이 요구된다. 또한, 그 위상차는, 150도 이상 200도 이하의 범위가 되도록 조정되어 있는 것이 바람직하다. 위상 시프트막(2)에 있어서의 상기 위상차의 하한값은, 160도 이상인 것이 보다 바람직하고, 170도 이상이면 더욱 바람직하다. 한편, 위상 시프트막(2)에 있어서의 위상차의 상한값은, 190도 이하인 것이 보다 바람직하다.

위상 시프트막(2)은, 두께가 90㎚ 이하인 것이 바람직하고, 80㎚ 이하이면 보다 바람직하다. 한편, 위상 시프트막(2)은, 두께가 40㎚ 이상인 것이 바람직하다. 위상 시프트막(2)의 두께가 40㎚ 미만이면, 위상 시프트막으로서 요구되는 소정의 투과율과 위상차를 얻지 못할 우려가 있다.

위상 시프트막(2)은, 투광성 기판(1)측으로부터, 질화규소계 재료의 하층(21)과, 산화질화 규소계 재료의 중간층(22)과, 산화규소계 재료의 상층(23)이 적층된 구조를 구비한다. 위상 시프트막(2)은, 본 발명의 효과가 얻어지는 범위이면, 하층(21), 중간층(22) 및 상층(23) 이외의 층을 구비해도 된다.

하층(21)은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되는 것이 바람직하다. 하층(21)은, 규소 외에도, 어느 반금속 원소를 함유해도 된다. 이 반금속 원소 중에서도, 붕소, 게르마늄, 안티몬 및 텔루륨으로부터 선택되는 1 이상의 원소를 함유시키면, 스퍼터링 타깃으로서 사용하는 규소의 도전성을 높이는 것을 기대할 수 있기 때문에, 바람직하다.

하층(21)은, 질소 외에도, 어느 비금속 원소를 함유해도 된다. 이 경우의 비금속 원소는, 협의의 비금속 원소(질소, 탄소, 산소, 인, 황, 셀레늄), 할로겐 및 귀 가스를 포함하는 것을 의미한다. 이 비금속 원소 중에서도, 탄소, 불소 및 수소로부터 선택되는 1 이상의 원소를 함유시키면 바람직하다. 하층(21)은, 산소의 함유량이 10원자% 미만인 것이 바람직하고, 5원자% 이하인 것이 보다 바람직하며, 적극적으로 산소를 함유시키는 것을 하지 않는(X선 광전자 분광 분석 등에 의한 조성 분석을 했을 때 검출 하한값 이하) 것이 더욱 바람직하다. 하층(21)의 산소 함유량이 많으면, 중간층(22) 및 상층(23)의 사이에서 광학 특성의 차가 작아져서, 위상 시프트막(2)의 설계 자유도가 작아진다. 또한, 불소계 가스에 의한 건식 에칭에 대한 하층(21)과 투광성 기판(1)의 사이에서의 에칭 선택성이 저하된다.

하층(21)은, 귀 가스를 함유해도 된다. 귀 가스는, 반응성 스퍼터링으로 하층(21)을 성막할 때 성막실 내에 존재함으로써 성막 속도를 크게 하여, 생산성을 향상시킬 수 있는 원소이다. 이 귀 가스가 플라스마화하고, 타깃에 충돌함으로써 타깃으로부터 타깃 구성 원소가 튀어나오고, 도중에 반응성 가스를 받아들이면서, 투광성 기판(1) 위에 하층(21)이 형성된다. 이 타깃 구성 원소가 타깃으로부터 튀어나오고, 투광성 기판(1)에 부착될 때까지의 동안에 성막실 내의 귀 가스가 약간도입된다. 이 반응성 스퍼터링에서 필요한 귀 가스로서 바람직한 것으로서는, 아르곤, 크립톤, 크세논을 들 수 있다. 또한, 하층(21)의 응력을 완화하기 위해서, 원자량이 작은 헬륨, 네온을 하층(21)에 적극적으로 도입시킬 수 있다.

규소계막은 굴절률 n이 매우 작고, 소쇠 계수 k가 크다. 규소계막 내의 질소의 함유량이 많아짐에 따라 굴절률 n이 커져 가서, 소쇠 계수 k가 작아져 가는 경향이 있다. 위상 시프트막(2)에 요구되는 소정의 투과율을 확보하면서, 더 얇은 두께로 위상차를 확보하기 위해서는, 하층(21)이 가장 굴절률 n이 크고, 또한 소쇠 계수 k가 큰 재료로 형성하는 것이 바람직하다. 이 때문에, 하층(21)은, 중간층(22) 및 상층(23)보다도 질소의 함유량이 많은 것이 바람직하다.

또한, 상기 이유로부터, 하층(21)은, 질소의 함유량이 50원자% 이상으로 하는 것이 바람직하고, 51원자% 이상이면 보다 바람직하며, 52원자% 이상이면 더욱 바람직하다. 또한, 하층(21)은, 질소의 함유량이 57원자% 이하이면 바람직하고, 56원자% 이하이면 보다 바람직하다. 하층(21)에, 질소를 Si3N4의 혼합비보다도 많이 함유시키려고 하면, 하층(21)을 아몰퍼스나 미결정 구조로 하는 것이 곤란해진다. 또한, 하층(21)의 표면 조도가 대폭 악화된다.

하층(21)은, 규소의 함유량이 35원자% 이상인 것이 바람직하고, 40원자% 이상이면 보다 바람직하며, 45원자% 이상이면 더욱 바람직하다. 하층(21)은, 규소 및 질소로 이루어지는 재료로 형성하는 것이 바람직하다. 또한, 이 경우의 규소 및 질소로 이루어지는 재료는, 귀 가스를 함유하는 재료도 포함하고 있다고 간주할 수 있다. 하층(21)은, 규소 및 질소의 합계 함유량이 95원자% 이상인 것이 바람직하고, 96원자% 이상이면 보다 바람직하며, 98원자% 이상이면 더욱 바람직하다.

위상 시프트막(2)의 전체 막 두께에 대한 하층(21)의 막 두께의 비율은 0.80 이하인 것이 바람직하고, 0.70 이하이면 보다 바람직하며, 0.60 이하이면 더욱 바람직하다. 이 하층(21)의 막 두께의 비율이 0.80보다도 큰 경우, 위상 시프트막(2)의 전체에 요구되는 소정의 투과율과 위상차의 조건을 충족시키기 위해서, 중간층(22)의 막 두께의 비율이 대폭 작아진다. 중간층(22)의 막 두께의 비율이 대폭 작아지면, 위상 시프트막(2)이 ArF 노광광의 반복 조사를 받았을 때 광학 특성이 변화되기 어려운 위상 시프트막(2)의 영역의, 위상 시프트막(2)의 전체 영역에 대한 비율이 작아져서, 위상 시프트막(2)의 투과율과 위상차의 변동을 억제하는 것이 어려워진다. 또한, 위상 시프트막(2)에 대하여 불소계 가스에 의한 건식 에칭으로 패터닝한 경우와, EB 결함 수정으로 흑색 결함을 수정한 경우에, 하층(21)과 상층(23)의 중간의 사이드 에칭량이 되는 중간층(22)의 영역의, 위상 시프트막(2)의 전체 영역에 대한 비율이 작아지기 때문에, 위상 시프트 마스크의 노광 전사 시의 전사 정밀도에 미치는 영향이 커진다.

한편, 위상 시프트막(2)의 전체 막 두께에 대한 하층(21)의 막 두께의 비율은 0.10 이상인 것이 바람직하고, 0.20 이상이면 보다 바람직하며, 0.30 이상이면 더욱 바람직하다. 하층(21)은, 중간층(22) 및 상층(23)보다도, 굴절률 n이 크고, 소쇠 계수 k도 크기 때문에, 위상 시프트막(2)의 설계 자유도를 높이는 경우에는, 소정 이상의 막 두께의 비율을 확보하는 것이 바람직하다.

중간층(22)은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되는 것이 바람직하다. 중간층(22)은, 규소 외에도, 어느 반금속 원소를 함유해도 된다. 이 반금속 원소 중에서도, 붕소, 게르마늄, 안티몬 및 텔루륨으로부터 선택되는 1 이상의 원소를 함유시키면, 스퍼터링 타깃으로서 사용하는 규소의 도전성을 높이는 것을 기대할 수 있기 때문에, 바람직하다.

중간층(22)은, 질소 및 산소 외에도,어느 비금속 원소를 함유해도 된다. 이 경우의 비금속 원소는, 협의의 비금속 원소(질소, 탄소, 산소, 인, 황, 셀레늄), 할로겐 및 귀 가스를 포함하는 것을 말한다. 이 비금속 원소 중에서도, 탄소, 불소 및 수소로부터 선택되는 1 이상의 원소를 함유시키면 바람직하다. 중간층(22)은, 하층(21)과 마찬가지로, 귀 가스를 함유해도 된다.

중간층(22)은, 하층(21)보다도 ArF 노광광의 반복 조사를 받았을 때 광학 특성이 변화되기 어려운 것이 요구된다. 또한, 중간층(22)은, 불소계 가스에 의한 건식 에칭에 대한 에칭 레이트가, 하층(21)보다도 느리고, 상층(23)보다도 빠르다고 하는 중간의 특성을 갖는 것도 요구된다. 또한, 중간층(22)은, EB 결함 수정 시의 수정 레이트도 하층(21)보다도 느리고, 상층(23)보다도 빠르다고 하는 중간의 특성을 갖는 것이 요구된다. 위상 시프트막(2)에 요구되는 소정의 투과율을 확보하면서, 더 얇은 두께로 위상차를 확보하기 위해서는, 중간층(22)은, 상층(23)보다도 굴절률 n이 크고, 또한 소쇠 계수 k가 큰 재료로 형성하는 것이 바람직하다. 이 때문에, 중간층(22)은, 상층(23)보다도 질소의 함유량이 많고,하층(21)보다도 산소의 함유량이 많은 것이 바람직하다.

또한, 상기의 이유로, 중간층(22)은, 질소의 함유량이 30원자% 이상인 것이 바람직하고, 35원자% 이상이면 보다 바람직하며, 40원자% 이상이면 더욱 바람직하다. 또한, 중간층(22)은, 질소의 함유량이 50원자% 미만이면 바람직하고, 45원자% 이하이면 보다 바람직하다. 한편, 중간층(22)은, 산소의 함유량이 10원자% 이상인 것이 바람직하고, 15원자% 이상이면 보다 바람직하다. 또한, 중간층(22)은, 산소의 함유량이 30원자% 이하이면 바람직하며, 25원자% 이하이면 보다 바람직하다.

중간층(22)은, 규소의 함유량이 35원자% 이상인 것이 바람직하고, 40원자% 이상이면 보다 바람직하고, 45원자% 이상이면 더욱 바람직하다. 중간층(22)은, 규소, 질소 및 산소로 이루어지는 재료로 형성하는 것이 바람직하다. 또한, 이 경우의 규소, 질소 및 산소로 이루어지는 재료는, 귀 가스를 함유하는 재료도 포함하고 있다고 간주할 수 있다. 중간층(22)은, 규소, 질소 및 산소의 합계의 함유량이 95원자% 이상인 것이 바람직하고, 96원자% 이상이면 보다 바람직하며, 98원자% 이상이면 더욱 바람직하다. 중간층(22)은, 질소의 함유량[원자%]을 산소의 함유량[원자%]으로 나눈 비율이, 1.0 이상인 것이 바람직하고, 1.1이면 보다 바람직하며, 1.2이면 더욱 바람직하다. 중간층(22)은, 질소의 함유량[원자%]을 산소의 함유량[원자%]으로 나눈 비율이, 5.0 미만인 것이 바람직하고, 4.8 이하이면 보다 바람직하고, 4.5 이하이면 더욱 바람직하며, 4.0 이하이면 보다 한층 바람직하다.

위상 시프트막(2)의 전체 막 두께에 대한 중간층(22)의 막 두께의 비율은 0.15 이상인 것이 바람직하고, 0.20 이상이면 보다 바람직하며, 0.30 이상이면 더욱 바람직하다. 이 중간층(22)의 막 두께의 상기 비율이 0.15보다도 작아지면, 위상 시프트막(2)이 ArF 노광광의 반복 조사를 받았을 때 광학 특성이 변화되기 어려운 위상 시프트막(2)의 영역의, 위상 시프트막(2)의 전체 영역에 대한 비율이 작아져서, 위상 시프트막(2)의 투과율과 위상차의 변동을 억제하는 것이 어려워진다. 또한, 위상 시프트막(2)에 대하여 불소계 가스에 의한 건식 에칭으로 패터닝한 경우와, EB 결함 수정으로 흑색 결함을 수정한 경우에, 하층(21)과 상층(23)의 중간의 사이드 에칭량이 되는 중간층(22)의 영역의, 위상 시프트막(2)의 전체 영역에 대한 비율이 작아지기 때문에, 위상 시프트 마스크의 노광 전사시의 전사 정밀도에 미치는 영향이 커진다.

한편, 위상 시프트막(2)의 전체 막 두께에 대한 중간층(22)의 막 두께의 비율은 0.80 이하인 것이 바람직하고, 0.70 이하이면 보다 바람직하며, 0.60 이하이면 더욱 바람직하다. 이 중간층(22)의 막 두께의 상기 비율이 0.80보다도 큰 경우, 위상 시프트막(2)의 전체에 요구되는 소정의 투과율과 위상차의 조건을 만족시키기 위해서, 하층(21)의 막 두께의 비율이 대폭 작아진다. 하층(21)은, 중간층(22) 및 상층(23)보다도, 굴절률 n이 크고, 또한 소쇠 계수 k도 크기 때문에, 위상 시프트막(2)의 설계 자유도를 높이는 경우에는, 소정 이상의 막 두께의 비율을 확보하는 것이 바람직하다.

상층(23)은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되는 것이 바람직하다. 상층(23)은, 규소 외에도, 어느 반금속 원소를 함유해도 된다. 이 반금속 원소 중에서도, 붕소, 게르마늄, 안티몬 및 텔루륨으로부터 선택되는 1 이상의 원소를 함유시키면, 스퍼터링 타깃으로서 사용하는 규소의 도전성을 높이는 것을 기대할 수 있기 때문에, 바람직하다.

상층(23)은, 산소 외에도, 어느 비금속 원소를 함유해도 된다. 이 경우의 비금속 원소는, 협의의 비금속 원소(질소, 탄소, 산소, 인, 황, 셀레늄), 할로겐 및 귀 가스를 포함하는 것을 의미한다. 이 비금속 원소 중에서도, 탄소, 불소 및 수소로부터 선택되는 1 이상의 원소를 함유시키면 바람직하다. 상층(23)은, 하층(21)과 마찬가지로, 귀 가스를 함유해도 된다.

상층(23)은, ArF 노광광의 반복 조사를 받았을 때 중간층(22) 및 하층(21)보다도 광학 특성이 변화되기 어려운 안정된 내부 구조인 것이 요구된다. 또한, 상층(23)은, 대기 중의 산소가 중간층(22)의 표면으로부터 내부에 침입하는 것을 억제하는 기능을 갖는 것이 요구된다. 이 때문에, 상층(23)은, 하층(21) 및 중간층(22)보다도 산소의 함유량이 많은 것이 바람직하다. 이것은, Si-O 결합은, Si-N 결합보다도 구조의 안정성이 높기 때문이다. 또한, 상층(23) 중에 Si-Si 결합이나 다른 원자와 결합하지 않은 Si가 많이 존재하면, 그 Si가 산소와 결합하여 광학 특성이 크게 변화되어, 바람직하지 않다.

또한, 상기 이유로부터, 상층(23)은, 산소의 함유량이 50원자% 이상인 것이 바람직하고, 55원자% 이상이면 보다 바람직하며, 60원자% 이상이면 더욱 바람직하다. 또한, 상층(23)은, 산소의 함유량이 66원자% 이하이면 바람직하다. 상층(23)에, 산소를 SiO2의 혼합비보다도 많이 함유시키려고 하면, 상층(23)을 아몰퍼스나 미결정 구조로 하는 것이 곤란해지고, 또한, 상층(23)의 표면 조도가 대폭 악화된다. 한편, 상층(23)은, 질소의 함유량이 10원자% 이하인 것이 바람직하고, 5원자% 이하인 것이 보다 바람직하며, 적극적으로 질소를 함유시키는 것을 하지 않는(X선 광전자 분광 분석 등에 의한 조성 분석을 행했을 때 검출 하한값 이하) 것이 더욱 바람직하다. 상층(23)의 질소 함유량이 많으면, ArF 노광광의 반복 조사를 받았을 때 광학 특성이 변화되기 쉬워져서, 대기 중의 산소로부터 중간층(22)을 보호하는 기능도 저하되어버린다.

상층(23)은, 규소의 함유량이 33원자% 이상인 것이 바람직하고, 35원자% 이상이면 보다 바람직하고, 40원자% 이상이면 더욱 바람직하다. 상층(23)은, 규소 및 산소로 이루어지는 재료로 형성하는 것이 바람직하다. 또한, 이 경우의 규소 및 산소로 이루어지는 재료는, 귀 가스를 함유하는 재료도 포함하고 있다고 간주할 수 있다. 상층(23)은, 규소 및 산소의 합계 함유량이 95원자% 이상인 것이 바람직하고, 96원자% 이상이면 보다 바람직하며, 98원자% 이상이면 더욱 바람직하다.

위상 시프트막(2)의 전체 막 두께에 대한 상층(23)의 막 두께의 비율은 0.10 이하인 것이 바람직하고, 0.08 이하이면 보다 바람직하며, 0.06 이하이면 더욱 바람직하다. 이 상층(23)의 막 두께의 비율이 0.10보다도 커지면, 위상 시프트막(2)의 전체의 광학 특성에 미치는 영향이 커지게 되어, 위상 시프트막(2)의 전체 막 두께가 두꺼워져버린다. 또한, 위상 시프트막(2)에 대하여 불소계 가스에 의한 건식 에칭으로 패터닝한 경우나, EB 결함 수정으로 흑색 결함을 수정한 경우에, 상층(23)의 부분의 단차가 위상 시프트 마스크의 노광 전사 시의 전사 정밀도에 미치는 영향이 커지게 된다.

한편, 위상 시프트막(2)의 전체 막 두께에 대한 상층(23)의 막 두께의 비율은 0.01 이상인 것이 바람직하고, 0.02 이상이면 보다 바람직하다. 이 상층(23)의 막 두께의 비율이 0.01보다도 작으면, 대기 중의 산소가 중간층(22)의 표면으로부터 내부에 침입하는 것을 억제하는 기능을 발휘하는 것이 어려워진다.

하층(21)은, 중간층(22) 및 상층(23)보다도 막 두께가 두껍고, 중간층(22)은, 상층(23)보다도 막 두께가 두꺼운 것이 바람직하다. 이와 같은 구성의 위상 시프트막(2)은, 투과율과 위상차의 설계 자유도가 높다.

하층(21), 중간층(22) 및 상층(23)은, 에칭으로 패턴을 형성했을 때의 패턴 에지 러프니스가 양호해지는 등의 이유로부터 아몰퍼스 구조인 것이 가장 바람직하다. 하층(21), 중간층(22) 및 상층(23)은, 아몰퍼스 구조로 하는 것이 어려운 조성인 경우, 아몰퍼스 구조와 미결정 구조가 혼재된 상태인 것이 바람직하다.

하층(21)은, 굴절률 n이 2.5 이상인 것이 바람직하고, 2.55 이상이면 보다 바람직하다. 또한, 하층(21)은, 소쇠 계수 k가 0.35 이상인 것이 바람직하고, 0.40 이상이면 보다 바람직하다. 한편, 하층(21)은, 굴절률 n이 3.0 이하인 것이 바람직하고, 2.8 이하이면 보다 바람직하다. 또한, 하층(21)은, 소쇠 계수 k가 0.5 이하인 것이 바람직하고, 0.45 이하이면 보다 바람직하다.

중간층(22)은, 굴절률 n이 1.9 이상인 것이 바람직하고, 2.0 이상이면 보다 바람직하다. 또한, 중간층(22)은, 소쇠 계수 k가 0.1 이상인 것이 바람직하고, 0.15 이상이면 보다 바람직하다. 한편, 중간층(22)은, 굴절률 n이 2.45 이하인 것이 바람직하고, 2.4 이하이면 보다 바람직하다. 또한, 중간층(22)은, 소쇠 계수 k가 0.3 이하인 것이 바람직하고, 0.25 이하이면 보다 바람직하다.

상층(23)은, 굴절률 n이 1.5 이상인 것이 바람직하고, 1.55 이상이면 보다 바람직하다. 또한, 상층(23)은, 소쇠 계수 k가 0.15 이하인 것이 바람직하고, 0.1 이하이면 보다 바람직하다. 한편, 상층(23)은, 굴절률 n이 1.8 이하인 것이 바람직하고, 1.7 이하이면 보다 바람직하다. 또한, 상층(23)은, 소쇠 계수 k가 0 이상이면 바람직하다.

박막의 굴절률 n 및 소쇠 계수 k는, 그 박막의 조성만으로 결정되는 것이 아니다. 그 박막의 막 밀도 및 결정 상태 등도, 굴절률 n 및 소쇠 계수 k를 좌우하는 요소이다. 이 때문에, 반응성 스퍼터링으로 박막을 성막할 때의 여러 조건을 조정하여, 그 박막이 원하는 굴절률 n 및 소쇠 계수 k가 되도록 성막한다. 박막을, 원하는 굴절률 n 및 소쇠 계수 k의 범위로 하는 성막 조건은, 반응성 스퍼터링으로 박막을 성막할 때 귀 가스와 반응성 가스의 혼합 가스의 비율을 조정하는 것만으로 한정되지 않는다. 상기 성막 조건은, 반응성 스퍼터링으로 박막을 성막할 때에 있어서의 성막실 내의 압력, 타깃에 인가하는 전력, 타깃과 투광성 기판 사이의 거리 등의 위치 관계 등 여러 요인에 걸쳐 있다. 또한, 이들 성막 조건은 성막 장치에 고유한 것이며, 형성되는 박막이 원하는 굴절률 n 및 소쇠 계수 k가 되도록 적절히 조정되는 것이다.

하층(21), 중간층(22) 및 상층(23)은, 스퍼터링에 의해 형성되지만, DC 스퍼터링, RF 스퍼터링 및 이온빔 스퍼터링 등의 어느 스퍼터링도 적용 가능하다. 도전성이 낮은 타깃(규소 타깃, 반금속 원소를 함유하지 않거나 혹은 함유량이 적은 규소 화합물 타깃 등)을 사용하는 경우에 있어서는, RF 스퍼터링이나 이온빔 스퍼터링을 적용하는 것이 바람직하지만, 성막 레이트를 고려하면, RF 스퍼터링을 적용하는 것이 보다 바람직하다.

위상 시프트막(2)의 막 응력이 크면, 마스크 블랭크로부터 위상 시프트 마스크를 제조했을 때 위상 시프트막(2)에 형성되는 전사 패턴의 위치 어긋남이 커진다는 문제가 발생한다. 위상 시프트막(2)의 막 응력은, 275MPa 이하이면 바람직하고, 165MPa 이하이면 보다 바람직하며, 110MPa 이하이면 더욱 바람직하다. 상기 스퍼터링으로 형성된 위상 시프트막(2)은, 비교적 큰 막 응력을 갖는다. 이 때문에, 스퍼터링으로 형성된 후의 위상 시프트막(2)에 대하여, 가열 처리나 플래시 램프 등에 의한 광조사 처리 등을 행하여, 위상 시프트막(2)의 막 응력을 저감시키는 것이 바람직하다.

마스크 블랭크(100)에 있어서, 위상 시프트막(2) 위에 차광막(3)을 구비하는 것이 바람직하다. 일반적으로, 위상 시프트 마스크(200)(도 2의 (f) 참조)에서는, 전사 패턴이 형성되는 영역(전사 패턴 형성 영역)의 외주 영역은, 노광 장치를 사용하여 반도체 웨이퍼 위의 레지스트막에 노광 전사했을 때 외주 영역을 투과한 노광광에 의한 영향을 레지스트막이 받지 않도록, 소정값 이상의 광학 농도(OD)를 확보하는 것이 요구되고 있다. 위상 시프트 마스크(200)의 외주 영역에서는, 광학 농도가 2.0보다도 큰 것이 적어도 요구되고 있다.

상기한 바와 같이, 위상 시프트막(2)은 소정의 투과율로 노광광을 투과시키는 기능을 갖고 있으며, 위상 시프트막(2)만으로는 상기 광학 농도를 확보하는 것은 곤란하다. 이 때문에, 마스크 블랭크(100)를 제조하는 단계에서 위상 시프트막(2)의 위에 부족한 광학 농도를 확보하기 위해서 차광막(3)을 적층해 두는 것이 요망된다. 이와 같은 마스크 블랭크(100)의 구성으로 함으로써, 위상 시프트 마스크(200)를 제조하는 도중에, 위상 시프트 효과를 사용하는 영역(기본적으로 전사 패턴 형성 영역)의 차광막(3)을 제거하면, 외주 영역에 상기 광학 농도가 확보된 위상 시프트 마스크(200)를 제조할 수 있다. 또한, 마스크 블랭크(100)는, 위상 시프트막(2)과 차광막(3)의 적층 구조에 있어서의 광학 농도가 2.5 이상이면 바람직하고, 2.8 이상이면 보다 바람직하다. 또한, 차광막(3)의 박막화를 위해서, 위상 시프트막(2)과 차광막(3)의 적층 구조에 있어서의 광학 농도는 4.0 이하이면 바람직하다.

차광막(3)은, 단층 구조 및 2층 이상의 적층 구조 모두에 적용 가능하다. 또한, 단층 구조의 차광막(3) 및 2층 이상의 적층 구조의 차광막(3)의 각 층은, 막 또는 층의 두께 방향에서 거의 동일한 조성인 구성이어도 되고, 층의 두께 방향에서 조성 경사한 구성이어도 된다.

차광막(3)은, 위상 시프트막(2)과의 사이에 다른 막을 통하지 않는 경우에 있어서는, 위상 시프트막(2)에 패턴을 형성할 때 사용되는 에칭 가스에 대하여 충분한 에칭 선택성을 갖는 재료를 적용할 필요가 있다. 이 경우, 차광막(3)은, 크롬을 함유하는 재료로 형성하는 것이 바람직하다. 이 차광막(3)을 형성하는, 크롬을 함유하는 재료로서는, 크롬 금속 외에, 크롬에 산소, 질소, 탄소, 붕소 및 불소로부터 선택되는 1 이상의 원소를 함유하는 재료를 들 수 있다.

일반적으로, 크롬계 재료는, 염소계 가스와 산소 가스의 혼합 가스로 에칭되지만, 크롬 금속은 이 에칭 가스에 대한 에칭 레이트가 그다지 높지 않다. 염소계 가스와 산소 가스의 혼합 가스에 의한 에칭 가스에 대한 에칭 레이트를 높이는 점을 고려하면, 차광막(3)을 형성하는 재료로서는, 크롬에 산소, 질소, 탄소, 붕소 및 불소로부터 선택되는 1 이상의 원소를 함유하는 재료를 사용하는 것이 바람직하다. 또한, 차광막(3)을 형성하는, 크롬을 함유하는 재료에, 몰리브덴 및 주석 중 1개 이상의 원소를 함유시켜도 된다. 몰리브덴 및 주석 중 1개 이상의 원소를 함유시킴으로써, 염소계 가스와 산소 가스의 혼합 가스에 대한 에칭 레이트를 보다 높게 할 수 있다.

한편, 마스크 블랭크(100)에 있어서, 차광막(3)과 위상 시프트막(2)의 사이에 다른 막을 개재시키는 구성으로 하는 경우에 있어서는, 상기한 크롬을 함유하는 재료로 상기 다른 막(에칭 스토퍼 겸 에칭 마스크막)을 형성하고, 규소를 함유하는 재료로 차광막(3)을 형성하는 구성으로 하는 것이 바람직하다. 크롬을 함유하는 재료는, 염소계 가스와 산소 가스의 혼합 가스에 의해 에칭되지만, 유기계 재료로 형성되는 레지스트막은, 이 혼합 가스로 에칭되기 쉽다. 규소를 함유하는 재료는, 일반적으로 불소계 가스나 염소계 가스로 에칭된다. 이들 에칭 가스는 기본적으로 산소를 함유하지 않기 때문에, 염소계 가스와 산소 가스의 혼합 가스에 의해 에칭하는 경우보다도, 유기계 재료로 형성되는 레지스트막의 막 감소량을 저감시킬 수 있다. 이 때문에, 레지스트막의 막 두께를 저감시킬 수 있다.

차광막(3)을 형성하는, 규소를 함유하는 재료에는, 전이 금속을 함유시켜도 되고, 전이 금속 이외의 금속 원소를 함유시켜도 된다. 이것은, 이 마스크 블랭크(100)로부터 위상 시프트 마스크(200)를 제작한 경우, 차광막(3)으로 형성되는 패턴은, 기본적으로 외주 영역의 차광대 패턴이며, 전사 패턴 형성 영역에 비하여 ArF 노광광이 조사되는 적산량이 적은 것이나, 이 차광막(3)이 미세 패턴으로 남아있는 것은 드물며, ArF 내광성이 낮아도 실질적인 문제는 발생하기 어렵기 때문이다. 또한, 차광막(3)에 전이 금속을 함유시키면, 전이 금속을 함유시키지 않는 경우에 비하여 차광 성능이 크게 향상되고, 차광막(3)의 두께를 얇게 하는 것이 가능하게 되기 때문이다. 차광막(3)에 함유시키는 전이 금속으로서는, 몰리브덴(Mo), 탄탈(Ta), 텅스텐(W), 티타늄(Ti), 크롬(Cr), 하프늄(Hf), 니켈(Ni), 바나듐(V), 지르코늄(Zr), 루테늄(Ru), 로듐(Rh), 니오븀(Nb), 팔라듐(Pd) 등의 어느 하나의 금속 또는 이들 금속의 합금을 들 수 있다.

한편, 차광막(3)을 형성하는, 규소를 함유하는 재료로서, 규소 및 질소로 이루어지는 재료 또는 규소 및 질소로 이루어지는 재료에 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소를 함유하는 재료를 적용해도 된다.

상기 위상 시프트막(2)에 적층하여 차광막(3)을 구비하는 마스크 블랭크(100)에 있어서, 차광막(3)의 위에 차광막(3)을 에칭할 때 사용되는 에칭 가스에 대하여 에칭 선택성을 갖는 재료로 형성된 하드마스크막(4)을 더 적층한 구성으로 하면 보다 바람직하다. 차광막(3)은, 소정의 광학 농도를 확보하는 기능이 필수적이기 때문에, 그 두께를 저감시키기 위해서는 한계가 있다. 하드마스크막(4)은, 그 바로 아래의 차광막(3)에 패턴을 형성하는 건식 에칭이 끝날 때까지의 동안, 에칭 마스크로서 기능할 수 있는 만큼의 막 두께가 있으면 충분하며, 기본적으로 광학상의 제한을 받지 않는다. 이 때문에, 하드마스크막(4)의 두께는 차광막(3)의 두께에 비하여 대폭 얇게 할 수 있다. 그리고, 유기계 재료의 레지스트막은, 이 하드마스크막(4)에 패턴을 형성하는 건식 에칭이 끝날 때까지의 동안, 에칭 마스크로서 기능할 만큼의 막 두께가 있으면 충분하므로, 종래보다도 대폭 레지스트막의 두께를 얇게 할 수 있다.

이 하드마스크막(4)은, 차광막(3)이 크롬을 함유하는 재료로 형성되어 있는 경우는, 상기한 규소를 함유하는 재료로 형성되는 것이 바람직하다. 또한, 이 경우의 하드마스크막(4)은, 유기계 재료의 레지스트막과의 밀착성이 낮은 경향이 있기 때문에, 하드마스크막(4)의 표면을 HMDS(Hexamethyldisilazane) 처리를 실시하고, 표면의 밀착성을 향상시키는 것이 바람직하다. 또한, 이 경우의 하드마스크막(4)은, SiO2, SiN, SiON 등으로 형성되는 것이 보다 바람직하다. 또한, 차광막(3)이 크롬을 함유하는 재료로 형성되어 있는 경우에 있어서의 하드마스크막(4)의 재료로서, 상기 외에, 탄탈을 함유하는 재료도 적용 가능하다. 이 경우에 있어서의 탄탈을 함유하는 재료로서는, 탄탈 금속 외에, 탄탈에 질소, 산소, 붕소 및 탄소로부터 선택되는 1 이상의 원소를 함유시킨 재료 등을 들 수 있다. 그 재료로 해서, 예를 들어 Ta, TaN, TaON, TaBN, TaBON, TaCN, TaCON, TaBCN, TaBOCN 등을 들 수 있다. 한편, 이 하드마스크막(4)은, 차광막(3)이 규소를 함유하는 재료로 형성되어 있는 경우는, 상기 크롬을 함유하는 재료로 형성되는 것이 바람직하다.

마스크 블랭크(100)에 있어서, 상기 하드마스크막(4)의 표면에 접하여, 유기계 재료에 의한 레지스트막이 100㎚ 이하의 막 두께로 형성되어 있는 것이 바람직하다. DRAM hp32㎚ 세대에 대응하는 미세 패턴의 경우, 하드마스크막(4)에 형성해야 할 전사 패턴(위상 시프트 패턴)에, 선 폭이 40㎚의 SRAF(Sub-Resolution Assist Feature)가 마련되는 경우가 있다. 그러나, 이 경우에도, 레지스트 패턴의 단면 애스펙트비가 1:2.5로 낮게 할 수 있으므로, 레지스트막의 현상 시, 린스 시 등에 레지스트 패턴이 도괴나 탈리하는 것을 억제할 수 있다. 또한, 레지스트막은, 막 두께가 80㎚ 이하인 것이 보다 바람직하다.

도 2에, 본 발명의 실시 형태인 마스크 블랭크(100)로부터 위상 시프트 마스크(200)를 제조하는 공정의 단면 모식도를 나타낸다.

본 발명의 위상 시프트 마스크(200)는, 투광성 기판(1) 위에 전사 패턴이 형성된 위상 시프트막(2)을 구비하고, 위상 시프트막(2)(위상 시프트 패턴(2a))은, 투광성 기판(1)측으로부터 하층(21), 중간층(22) 및 상층(23)의 순으로 적층된 구조를 포함하고, 하층(21)은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고, 중간층(22)은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상층(23)은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 하층(21)은, 중간층(22) 및 상기 상층(23)보다도 질소의 함유량이 많고,상층(23)은, 중간층(22) 및 하층(21)보다도 산소의 함유량이 많고,위상 시프트막(2)의 전체 막 두께에 대한 중간층(22)의 막 두께의 비율이 0.15 이상이며, 위상 시프트막(2)의 전체 막 두께에 대한 상층(23)의 막 두께의 비율이 0.10 이하인 것을 특징으로 하는 것이다.

이 위상 시프트 마스크(200)는, 마스크 블랭크(100)와 마찬가지의 기술적 특징을 갖고 있다. 위상 시프트 마스크(200)에 있어서의 투광성 기판(1), 위상 시프트막(2) 및 차광막(3)에 관한 사항에 대해서는, 도 1을 참조하여 설명한 바와 같다. 이와 같은 위상 시프트 마스크(200)는, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막(2)(위상 시프트 패턴(2a))의 투과율과 위상차의 변동을 억제할 수 있다. 또한, 위상 시프트막(2)(위상 시프트 패턴(2a))의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 또한, 위상 시프트막(2)(위상 시프트 패턴(2a))의 패턴에 대하여 EB 결함 수정을 행했을 때, EB 결함 수정 후의 위상 시프트막(2)(위상 시프트 패턴(2a))의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다.

이하, 도 2에 도시한 제조 공정에 따라서, 위상 시프트 마스크(200)의 제조 방법의 일례를 설명한다. 또한, 이 예에서는, 차광막(3)에는 크롬을 함유하는 재료를 적용하고, 하드마스크막(4)에는 규소를 함유하는 재료를 적용하고 있다.

우선, 마스크 블랭크(100)에 있어서의 하드마스크막(4)에 접하여, 레지스트막을 스핀 도포법에 의해 형성하였다. 다음으로, 레지스트막에 대하여, 위상 시프트막(2)에 형성해야 할 전사 패턴(위상 시프트 패턴)인 제1 패턴을 노광 묘화하였다. 또한 현상 처리 등의 소정의 처리를 행하고, 위상 시프트 패턴을 갖는 제1 레지스트 패턴(5a)을 형성하였다(도 2의 (a) 참조). 계속해서, 제1 레지스트 패턴(5a)을 마스크로 하여, 불소계 가스를 사용한 건식 에칭을 행하고, 하드마스크막(4)에 제1 패턴(하드마스크 패턴(4a))을 형성하였다(도 2의 (b) 참조).

다음으로, 제1 레지스트 패턴(5a)을 제거하고 나서, 하드마스크 패턴(4a)을마스크로 하여, 염소계 가스와 산소 가스와의 혼합 가스를 사용한 건식 에칭을 행하고, 차광막(3)에 제1 패턴(차광 패턴(3a))을 형성한다(도 2의 (c) 참조). 계속해서, 차광 패턴(3a)을 마스크로 하여, 불소계 가스를 사용한 건식 에칭을 행하고, 위상 시프트막(2)에 제1 패턴(위상 시프트 패턴(2a))을 형성하며, 또한 동시에 하드마스크 패턴(4a)도 제거하였다(도 2의 (d) 참조).

다음으로, 마스크 블랭크(100) 위에 레지스트막을 스핀 도포법에 의해 형성하였다. 다음으로, 레지스트막에 대하여, 차광막(3)에 형성해야 할 패턴(차광 패턴)인 제2 패턴을 노광 묘화하였다. 또한 현상 처리 등의 소정의 처리를 행하고, 차광 패턴을 갖는 제2 레지스트 패턴(6b)을 형성하였다. 계속해서, 제2 레지스트 패턴(6b)을 마스크로 하여, 염소계 가스와 산소 가스의 혼합 가스를 사용한 건식 에칭을 행하고, 차광막(3)에 제2 패턴(차광 패턴(3b))을 형성하였다(도 2의 (e) 참조). 또한, 제2 레지스트 패턴(6b)을 제거하고, 세정 등의 소정의 처리를 거쳐, 위상 시프트 마스크(200)를 얻었다(도 2의 (f) 참조).

상기 건식 에칭에서 사용되는 염소계 가스로서는, Cl이 포함되어 있으면 특별히 제한은 없다. 예를 들어, 염소계 가스로서, Cl2, SiCl2, CHCl3, CH2Cl2, CCl4, BCl3 등을 들 수 있다. 또한, 상기 건식 에칭에서 사용되는 불소계 가스로서는, F가 포함되어 있으면 특별히 제한은 없다. 예를 들어, 불소계 가스로서, CHF3, CF4, C2F6, C4F8, SF6 등을 들 수 있다. 특히, C를 포함하지 않는 불소계 가스는, 유리 재료의 투광성 기판(1)에 대한 에칭 레이트가 비교적 낮기 때문에, 투광성 기판(1)에 대한 대미지를 보다 작게 할 수 있다.

또한, 본 발명의 반도체 디바이스의 제조 방법은, 상기한 마스크 블랭크(100)를 사용하여 제조된 위상 시프트 마스크(200)를 사용하고, 반도체 기판 위의 레지스트막에 패턴을 노광 전사하는 것을 특징으로 하고 있다. 본 발명의 마스크 블랭크(100) 및 그 마스크 블랭크(100)를 사용하여 제조된 위상 시프트 마스크(200)는, 상기한 바와 같은 효과를 가지므로, ArF 엑시머 레이저를 노광광으로 하는 노광 장치의 마스크 스테이지에, 위상 시프트 마스크(200)를 세트하고, 반도체 기판 위의 레지스트막에 위상 시프트 패턴(2a)을 노광 전사할 때도, 반도체 기판 위의 레지스트막에 설계 사양을 충분히 충족하는 정밀도로 패턴을 전사할 수 있다.

한편, 본 발명과 관련된 다른 실시 형태로서, 이하의 구성의 마스크 블랭크를 들 수 있다. 즉, 다른 실시 형태의 마스크 블랭크는, 투광성 기판 위에, 위상 시프트막을 구비하고 있으며, 위상 시프트막은, 투광성 기판측으로부터 하층 및 상층의 순으로 적층된 구조를 포함하고, 하층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 하층은, 상층보다도 질소의 함유량이 많고,상층은, 하층보다도 산소의 함유량이 많고,하층은, 질소의 함유량이 30원자% 이상이며, 산소의 함유량이 10원자% 이상이며, 위상 시프트막의 전체 막 두께에 대한 상층의 막 두께의 비율이 0.10 이하인 것을 특징으로 하는 것이다.

이 다른 실시 형태의 마스크 블랭크는, ArF 노광광에 대한 투과율이 비교적 높은, 예를 들어 투과율이 20% 이상인 위상 시프트막의 경우에, 특히 바람직한 구성이다. 이 다른 실시 형태의 위상 시프트막의 하층은, 전술한 본 발명의 실시 형태의 위상 시프트막의 중간층과 마찬가지의 구성으로 하고 있다. 단, 이 다른 실시 형태에 있어서의 위상 시프트막의 전체 막 두께에 대한 하층의 막 두께의 비율은 0.90 이상인 것이 바람직하고, 0.95 이상이면 보다 바람직하다. 또한, 이 다른 실시 형태의 하층의 막 두께의 비율은 0.99 이하인 것이 바람직하고, 0.97 이하이면 보다 바람직하다. 또한, 이 다른 실시 형태의 마스크 블랭크에 관한 기타 사항에 대해서는, 전술한 본 발명의 실시 형태의 마스크 블랭크와 마찬가지이다.

이 다른 실시 형태의 마스크 블랭크는, 위상 시프트막의 하층이 산화질화 규소계 재료로 형성되어 있으며, 질화규소계 재료에 비하여, ArF 노광광의 반복 조사를 받았을 때 광학 특성이 변화되기 어렵다. 또한, 산화질화 규소계 재료의 하층은, 불소계 가스에 의한 건식 에칭에 대한 에칭 레이트가, 질화규소계 재료의 박막보다도 느리고, 산화규소계 재료의 상층보다도 빠르다고 하는 중간의 특성을 갖고 있다. 또한, 산화질화 규소계 재료의 하층은, EB 결함 수정 시의 수정 레이트가, 질화규소계 재료의 박막보다도 느리고, 산화규소계 재료의 상층보다도 빠르다고 하는 중간의 특성을 갖고 있다. 이와 같은 위상 시프트막을 구비한 마스크 블랭크로 함으로써, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막의 투과율과 위상차의 변동을 억제할 수 있다. 또한, 위상 시프트막에 대하여 불소계 가스에 의한 건식 에칭을 행하여 패턴을 형성했을 때, 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 또한, 이 마스크 블랭크로 제조된 위상 시프트 마스크의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행했을 때, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다.

또한, 상기 다른 실시 형태의 마스크 블랭크와 마찬가지의 특징을 구비하는 다른 실시 형태의 위상 시프트 마스크도 들 수 있다. 즉, 다른 실시 형태의 위상 시프트 마스크는, 투광성 기판 위에 전사 패턴이 형성된 위상 시프트막을 구비하고 있으며, 위상 시프트막은, 투광성 기판측으로부터 하층 및 상층의 순으로 적층된 구조를 포함하고, 하층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고, 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고, 하층은, 상층보다도 질소의 함유량이 많고,상층은, 하층보다도 산소의 함유량이 많고,하층은, 질소의 함유량이 30원자% 이상이며, 산소의 함유량이 10원자% 이상이며, 위상 시프트막의 전체 막 두께에 대한 상층의 막 두께의 비율이 0.10 이하인 것을 특징으로 하는 것이다.

상기 다른 실시 형태의 마스크 블랭크의 경우와 마찬가지로, 이 다른 실시 형태의 위상 시프트 마스크는, ArF 노광광의 반복 조사를 받았을 때 발생하는 위상 시프트막의 투과율과 위상차의 변동을 억제할 수 있다. 또한, 위상 시프트막에 대하여 불소계 가스에 의한 건식 에칭을 행하여 패턴을 형성했을 때, 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 또한, 이 다른 실시 형태의 마스크 블랭크로 제조된 다른 실시 형태의 위상 시프트 마스크에 있어서의 위상 시프트막의 패턴에 대하여 EB 결함 수정을 행했을 때, EB 결함 수정 후의 위상 시프트막의 패턴의 측벽에 발생하는 단차를 저감시킬 수 있다. 또한, ArF 엑시머 레이저를 노광광으로 하는 노광 장치의 마스크 스테이지에 이 다른 실시 형태의 위상 시프트 마스크를 세트하고, 반도체 기판 위의 레지스트막에 위상 시프트 패턴을 노광 전사할 때도, 반도체 기판 위의 레지스트막에 설계 사양을 충분히 충족하는 정밀도로 패턴을 전사할 수 있다.

실시예

이하, 몇몇 실시예에 의해, 본 발명의 실시 형태를 더욱 구체적으로 설명한다.

(실시예 1)

[마스크 블랭크의 제조]

주 표면의 치수가 약 152㎜×약 152㎜이고, 두께가 약 6.25㎜인 합성 석영 유리로 이루어지는 투광성 기판(1)을 준비하였다. 이 투광성 기판(1)은, 단부면 및 주표면이 소정의 표면 조도로 연마되고, 그 후, 소정의 세정 처리 및 건조 처리를 실시한 것이었다.

다음으로, 투광성 기판(1) 위에 하층(21), 중간층(22) 및 상층(23)이 적층된 3층 구조의 위상 시프트막(2)을 이하의 수순으로 형성하였다. 우선, 투광성 기판(1) 위에 규소 및 질소로 이루어지는 하층(21)(SiN층 Si:N=49.5원자%:50.5원자%)을 51㎚의 두께로 형성하였다. 하층(21)은, 매엽식 RF 스퍼터 장치 내에 투광성 기판(1)을 설치하고, 규소(Si) 타깃을 사용하여, 크립톤(Kr), 헬륨(He) 및 질소(N2)의 혼합 가스를 스퍼터링 가스로 하고, RF 전원에 의한 반응성 스퍼터링(RF 스퍼터링)에 의해 형성하였다.

다음으로, 하층(21)의 위에 규소, 질소 및 산소로 이루어지는 중간층(22)(SiON층 Si:O:N=41.9 원자%:24.5원자%: 33.6원자%)을 11.6㎚의 두께로 형성하였다. 중간층(22)은, 매엽식 RF 스퍼터 장치 내에 하층(21)이 형성된 투광성 기판(1)을 설치하고, 규소(Si) 타깃을 사용하여, 크립톤(Kr), 헬륨(He), 산소(O2) 및 질소(N2)의 혼합 가스를 스퍼터링 가스로 하고, RF 전원에 의한 반응성 스퍼터링(RF 스퍼터링)에 의해 형성하였다.

계속해서, 중간층(22)의 위에 규소 및 산소로 이루어지는 상층(23)(SiO층 Si:O=35.0원자%:65.0원자%)을 4.1㎚의 두께로 형성하였다. 상층(23)은, 매엽식 RF 스퍼터 장치 내에 하층(21) 및 중간층(22)이 형성된 투광성 기판(1)을 설치하고, 이산화규소(SiO2) 타깃을 사용하여, 아르곤(Ar) 가스를 스퍼터링 가스로 하고, RF 전원에 의한 반응성 스퍼터링(RF 스퍼터링)에 의해 형성하였다. 또한, 하층(21), 중간층(22) 및 상층(23)의 조성은, X선 광전자 분광법(XPS)에 의한 측정에 의해 얻어진 결과이다. 이하, 다른 막, 층에 관해서도 마찬가지이다.

다음으로, 이 위상 시프트막(2)이 형성된 투광성 기판(1)에 대하여, 위상 시프트막(2)의 막 응력을 저감시키기 위한 가열 처리를 행하였다. 가열 처리 후의 위상 시프트막(2)에 대하여, 위상 시프트량 측정 장치(레이저텍사 제조 MPM-193)로 ArF 엑시머 레이저의 광의 파장(약 193㎚)에 있어서의 투과율 및 위상차를 측정하였다. 그 결과, 이 위상 시프트막(2)의 투과율은 19.17%이며, 위상차는 180.50도(deg)였다. 또한, 분광 엘립소미터(J. A. Woollam사 제조 M-2000D)를 사용하여 이 위상 시프트막(2)의 광학 특성을 측정하였다. 그 결과, 하층(21)은, 굴절률 n이 2.63, 소쇠 계수 k가 0.43이며, 중간층(22)은, 굴절률 n이 2.24, 소쇠 계수 k가 0.13이며, 상층(23)은, 굴절률 n이 1.56, 소쇠 계수 k가 0.00이었다.

다음으로, 다른 투광성 기판의 주표면 위에, 상기 실시예 1의 위상 시프트막(2)과 동일한 성막 조건에서 다른 위상 시프트막을 형성하고, 또한 동일 조건에서 가열 처리를 행하였다. 그 가열 처리 후의 다른 투광성 기판과 위상 시프트막에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 이 간헐 조사의 처리 후 위상 시프트막에 대하여, 동일한 위상 시프트량 측정 장치로 ArF 엑시머 레이저의 광 파장(약 193㎚)에 있어서의 투과율 및 위상차를 측정하였다. 그 결과, 이 위상 시프트막의 투과율은 20.07%이며, 위상차는 179.85도(deg)였다. 이 간헐 조사의 처리 전후에 있어서의 위상 시프트막의 투과율 변화량은 +0.9%이며, 위상차의 변화량은 -0.65도(deg)이며, 투과율 및 위상차의 어느 변화량도 충분히 억제할 수 있었다.

다음으로, 위상 시프트막(2)의 표면에 접하여, CrOC로 이루어지는 차광막(3)을 56㎚의 두께로 형성하였다. 차광막(3)은, 매엽식 DC 스퍼터 장치 내에 가열 처리 후의 위상 시프트막(2)이 형성된 투광성 기판(1)을 설치하고, 크롬(Cr) 타깃을 사용하여, 아르곤(Ar), 이산화탄소(CO2) 및 헬륨(He)의 혼합 가스(유량비 Ar:CO2:He=18:33:28, 압력=0.15Pa)을 스퍼터링 가스로 하고, DC 전원의 전력을 1.8㎾로 하고, 반응성 스퍼터링(DC 스퍼터링)에 의해 형성하였다.

또한, 차광막(3) 위에 규소 및 산소로 이루어지는 하드마스크막(4)을 5㎚의 두께로 형성하였다. 하드마스크막(4)은, 매엽식 RF 스퍼터 장치 내에, 위상 시프트막(2) 및 차광막(3)이 적층된 투광성 기판(1)을 설치하고, 이산화규소(SiO2) 타깃을 사용하여, 아르곤(Ar) 가스(압력=0.03Pa)를 스퍼터링 가스로 하고, RF 전원의 전력을 1.5㎾로 하고, RF 스퍼터링에 의해 형성하였다. 이상의 수순에 의해, 투광성 기판(1) 위에 위상 시프트막(2), 차광막(3) 및 하드마스크막(4)이 적층된 구조를 구비하는 마스크 블랭크(100)를 제조하였다.

[위상 시프트 마스크의 제조]

다음으로, 이 실시예 1의 마스크 블랭크(100)를 사용하여, 이하의 수순으로 실시예 1의 위상 시프트 마스크(200)를 제조하였다. 처음에, 하드마스크막(4)의 표면에 HMDS 처리를 실시하였다. 계속해서, 스핀 도포법에 의해, 하드마스크막(4)의 표면에 접하여, 전자선 묘화용 화학 증폭형 레지스트로 이루어지는 레지스트막을 막 두께 80㎚로 형성하였다. 다음으로, 이 레지스트막에 대하여, 위상 시프트막(2)에 형성해야 할 위상 시프트 패턴인 제1 패턴을 전자선 묘화하였다. 또한, 소정의 현상 처리 및 세정 처리를 행하고, 제1 패턴을 갖는 제1 레지스트 패턴(5a)을 형성하였다(도 2의 (a) 참조). 또한, 이때, 전자선 묘화한 제1 레지스트 패턴(5a)에는, 위상 시프트막(2)에 흑색 결함이 형성되도록, 원래 형성되어야 할 전사 패턴 외에 프로그램 결함을 추가해 두었다.

다음으로, 제1 레지스트 패턴(5a)을 마스크로 하여, CF4 가스를 사용한 건식 에칭을 행하고, 하드마스크막(4)에 제1 패턴(하드마스크 패턴(4a))을 형성하였다(도 2의 (b) 참조).

다음으로, 제1 레지스트 패턴(5a)을 제거하였다. 계속해서, 하드마스크 패턴(4a)을 마스크로 하여, 염소와 산소의 혼합 가스(가스 유량비 Cl2:O2=4:1)를 사용한 건식 에칭을 행하고, 차광막(3)에 제1 패턴(차광 패턴(3a))을 형성하였다(도 2의 (c) 참조).

다음으로, 차광 패턴(3a)을 마스크로 하여, 불소계 가스(SF6과 He의 혼합 가스)를 사용한 건식 에칭을 행하고, 위상 시프트막(2)에 제1 패턴(위상 시프트 패턴(2a))을 형성하며, 또한 동시에 하드마스크 패턴(4a)을 제거하였다(도 2의 (d) 참조).

다음으로, 차광 패턴(3a) 상에 스핀 도포법에 의해, 전자선 묘화용 화학 증폭형 레지스트로 이루어지는 레지스트막을 막 두께 150㎚로 형성하였다. 다음으로, 레지스트막에 대하여, 차광막(3)에 형성해야 할 패턴(차광 패턴)인 제2 패턴을 노광 묘화하였다. 또한 현상 처리 등의 소정의 처리를 행하고, 차광 패턴을 갖는 제2 레지스트 패턴(6b)을 형성하였다. 계속해서, 제2 레지스트 패턴(6b)을 마스크로 하여, 염소와 산소의 혼합 가스(가스 유량비 Cl2:O2=4:1)를 사용한 건식 에칭을 행하고, 차광막(3)에 제2 패턴(차광 패턴(3b))을 형성하였다(도 2의 (e) 참조). 또한, 제2 레지스트 패턴(6b)을 제거하고, 세정 처리를 거쳐서, 위상 시프트 마스크(200)를 얻었다(도 2의 (f) 참조).

제조한 실시예 1의 위상 시프트 마스크(200)에 대하여 마스크 검사 장치에 의해 마스크 패턴의 검사를 행하였다. 그 결과, 프로그램 결함을 배치하고 있던 개소의 위상 시프트 패턴(2a)에 흑색 결함의 존재가 확인되었다. EB 결함 수정에 의해 그 흑색 결함을 제거하였다.

한편, 마찬가지의 수순으로 실시예 1의 위상 시프트 마스크(200)를 별도로 제조하고, EB 결함 수정에 의해 흑색 결함(프로그램 결함)을 제거하였다. 흑색 결함을 제거한 후의 위상 시프트 마스크(200)의 위상 시프트 패턴(2a)을 단면TEM(Transmission Electron Microscope)으로 관찰하였다. 그 결과, 흑색 결함을 제거한 개소의 위상 시프트 패턴(2a)은, 하층(21), 중간층(22) 및 상층(23)의 적층 구조로 하고 있음으로써, 측벽 형상의 단차가 대폭 저감되어 있었다. 또한, 흑색 결함을 제거한 개소 이외의 위상 시프트 패턴(2a)을 단면 TEM으로 관찰하였다. 그 결과, 위상 시프트 패턴(2a)은, 하층(21), 중간층(22) 및 상층(23)의 적층 구조로 하고 있음으로써, 측벽 형상의 단차가 대폭 저감되어 있었다.

제조한 실시예 1의 하프톤형의 위상 시프트 마스크(200)의 위상 시프트 패턴(2a)에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 다음으로, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 실시예 1의 위상 시프트 마스크(200)에 대하여, AIMS193(Carl Zeiss사 제조)을 사용하여, 파장 193㎚의 노광광으로 반도체 기판 위의 레지스트막에 노광 전사했을 때 있어서의 전사 상의 시뮬레이션을 행하였다. 이 시뮬레이션의 노광 전사 상을 검증한바, 설계 사양을 충분히 충족하고 있었다. 이 결과로부터, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 실시예 1의 위상 시프트 마스크(200)를 노광 장치의 마스크 스테이지에 세트하고, 반도체 기판 위의 레지스트막에 노광 전사한 경우에도, 최종적으로 반도체 기판 위에 회로 패턴을 고정밀도로 형성할 수 있다고 할 수 있다.

(실시예 2)

[마스크 블랭크의 제조]

실시예 2의 마스크 블랭크(100)는, 위상 시프트막(2) 이외에 대해서는, 실시예 1과 마찬가지의 수순으로 제조하였다. 구체적으로는, 실시예 1과 마찬가지의 수순으로, 투광성 기판(1) 위에 규소 및 질소로 이루어지는 하층(21)(SiN층 Si:N=48.5원자%:51.5원자%)을 40.6㎚의 두께로 형성하였다. 다음으로, 하층(21)의 위에 규소, 질소 및 산소로 이루어지는 중간층(22)(SiON층 Si:O:N=41.9원자%: 24.5원자%:33.6원자%)을 24.6㎚의 두께로 형성하였다. 다음으로, 중간층(22)의 위에 규소 및 산소로 이루어지는 상층(23)(SiO층 Si:O=35.0원자%:65.0원자%)을 4.3㎚의 두께로 형성하였다.

실시예 1과 마찬가지의 처리 조건에서, 이 실시예 2의 위상 시프트막(2)에 대해서도 가열 처리를 행하였다. 실시예 1과 동일한 위상 시프트량 측정 장치를 사용하여, 그 위상 시프트막(2)의 파장 193㎚의 광에 대한 투과율과 위상차를 측정하였다. 그 결과, 이 위상 시프트막(2)의 투과율은 28.07%, 위상차는 178.86도 (deg)였다. 실시예 1과 동일한 분광 엘립소미터를 사용하여 이 실시예 2의 위상 시프트막(2)의 광학 특성을 측정하였다. 그 결과, 하층(21)은, 굴절률 n이 2.58, 소쇠 계수 k가 0.35이며, 중간층(22)은, 굴절률 n이 2.24, 소쇠 계수 k가 0.13이며, 상층(23)은, 굴절률 n이 1.56, 소쇠 계수 k가 0.00이었다.

실시예 1과 마찬가지로, 다른 투광성 기판의 주표면 위에 실시예 2의 위상 시프트막(2)과 동일한 성막 조건에서 다른 위상 시프트막을 형성하고, 또한 동일 조건에서 가열 처리를 행하였다. 그 가열 처리 후가 다른 투광성 기판과 위상 시프트막에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 이 간헐 조사의 처리 후 위상 시프트막에 대하여, 동일한 위상 시프트량 측정 장치로 ArF 엑시머 레이저의 광 파장(약 193㎚)에 있어서의 투과율 및 위상차를 측정하였다. 그 결과, 이 위상 시프트막의 투과율은 28.59%이며, 위상차는 177.93도(deg)였다. 이 간헐 조사의 처리 전후에 있어서의 위상 시프트막의 투과율 변화량은 +0.52%이며, 위상차의 변화량은 -0.93도(deg)이며, 투과율 및 위상차의 어느 변화량도 충분히 억제할 수 있었다.

이상의 수순에 의해, 투광성 기판(1) 위에 하층(21)과 중간층(22)과 상층(23)으로 이루어지는 위상 시프트막(2), 차광막(3) 및 하드마스크막(4)이 적층된 구조를 구비하는 실시예 2의 마스크 블랭크(100)를 제조하였다.

[위상 시프트 마스크의 제조]

다음으로, 이 실시예 2의 마스크 블랭크(100)를 사용하고, 실시예 1과 마찬가지의 수순으로, 실시예 2의 위상 시프트 마스크(200)를 제조하였다. 제조한 실시예 2의 위상 시프트 마스크(200)에 대하여 마스크 검사 장치에 의해 마스크 패턴의 검사를 행하였다. 그 결과, 프로그램 결함을 배치하고 있던 개소의 위상 시프트 패턴(2a)에 흑색 결함의 존재가 확인되었다. EB 결함 수정에 의해 그 흑색 결함을 제거하였다.

한편, 실시예 1과 마찬가지의 수순으로 실시예 2의 위상 시프트 마스크(200)를 별도로 제조하고, EB 결함 수정에 의해 흑색 결함(프로그램 결함)을 제거하였다. 흑색 결함을 제거한 후의 위상 시프트 마스크(200)의 위상 시프트 패턴(2a)을 단면 TEM(Transmission Electron Microscope)으로 관찰하였다. 그 결과, 흑색 결함을 제거한 개소의 위상 시프트 패턴(2a)은, 하층(21), 중간층(22) 및 상층(23)의 적층 구조로 하고 있음으로써, 측벽 형상의 단차가 대폭 저감되어 있었다. 또한, 흑색 결함을 제거한 개소 이외의 위상 시프트 패턴(2a)을 단면 TEM으로 관찰하였다. 그 결과, 위상 시프트 패턴(2a)은, 하층(21), 중간층(22) 및 상층(23)의 적층 구조로 하고 있음으로써, 측벽 형상의 단차가 대폭 저감되어 있었다.

제조한 실시예 2의 하프톤형의 위상 시프트 마스크(200)의 위상 시프트 패턴(2a)에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 다음으로, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 실시예 2의 위상 시프트 마스크(200)에 대하여, AIMS193(Carl Zeiss사 제조)을 사용하여, 파장 193㎚의 노광광으로 반도체 기판 위의 레지스트막에 노광 전사했을 때 있어서의 전사 상의 시뮬레이션을 행하였다. 이 시뮬레이션의 노광 전사 상을 검증한바, 설계 사양을 충분히 충족하고 있었다. 이 결과로부터, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 실시예 2의 위상 시프트 마스크(200)를 노광 장치의 마스크 스테이지에 세트하고, 반도체 기판 위의 레지스트막에 노광 전사한 경우에도, 최종적으로 반도체 기판 위에 회로 패턴을 고정밀도로 형성할 수 있다고 할 수 있다.

(비교예 1)

[마스크 블랭크의 제조]

비교예 1의 마스크 블랭크는, 위상 시프트막 이외에 대해서는, 실시예 1과 마찬가지의 수순으로 제조하였다. 구체적으로는, 투광성 기판 위에, 규소 및 질소로 이루어지는 단층 구조의 위상 시프트막(SiN막 Si:N=48.5원자%:51.5원자%)을 61.3㎚의 두께로 형성하였다. 이 위상 시프트막은, 매엽식 RF 스퍼터 장치 내에 투광성 기판을 설치하고, 규소(Si) 타깃을 사용하여, 크립톤(Kr), 헬륨(He) 및 질소(N2)의 혼합 가스를 스퍼터링 가스로 하고, RF 전원에 의한 반응성 스퍼터링(RF 스퍼터링)에 의해 형성하였다.

실시예 1과 마찬가지의 처리 조건에서, 이 비교예 1의 위상 시프트막에 대해서도 가열 처리를 행하였다. 실시예 1과 동일한 위상 시프트량 측정 장치를 사용하여, 위상 시프트막의 파장 193㎚의 광에 대한 투과율과 위상차를 측정하였다. 그 결과, 이 위상 시프트막의 투과율은 18.56%, 위상차는 177.28도(deg)였다. 실시예 1과 동일한 분광 엘립소미터를 사용하여 이 비교예 1의 위상 시프트막의 광학 특성을 측정하였다. 그 결과, 굴절률 n이 2.60, 소쇠 계수 k가 0.36이었다.

실시예 1과 마찬가지로, 다른 투광성 기판의 주표면 위에 비교예 1의 위상 시프트막과 동일한 성막 조건에서 다른 위상 시프트막을 형성하고, 또한 동일 조건에서 가열 처리를 행하였다. 그 가열 처리 후의 다른 투광성 기판과 위상 시프트막에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 이 간헐 조사의 처리 후 위상 시프트막에 대하여, 동일한 위상 시프트량 측정 장치로 ArF 엑시머 레이저의 광 파장(약 193㎚)에 있어서의 투과율 및 위상차를 측정하였다. 그 결과, 이 위상 시프트막의 투과율은 20.05%이며, 위상차는 175.04도(deg)였다. 이 간헐 조사의 처리 전후에 있어서의 위상 시프트막의 투과율의 변화량은 +1.49%이며, 위상차의 변화량은 -2.24도(deg)이며, 투과율 및 위상차의 어느 변화량도 충분히 억제할 수 없었다.

이상의 수순에 의해, 투광성 기판 위에, 단층 구조의 위상 시프트막, 차광막 및 하드마스크막이 적층된 구조를 구비하는 비교예 1의 마스크 블랭크를 제조하였다.

[위상 시프트 마스크의 제조]

다음으로, 이 비교예 1의 마스크 블랭크를 사용하고, 실시예 1과 마찬가지의 수순으로, 비교예 1의 위상 시프트 마스크를 제조하였다. 제조한 비교예 1의 위상 시프트 마스크에 대하여 마스크 검사 장치에 의해 마스크 패턴의 검사를 행한바, 프로그램 결함을 배치하고 있던 개소의 위상 시프트 패턴에 흑색 결함의 존재가 확인되었다. EB 결함 수정에 의해 그 흑색 결함을 제거하였다.

한편, 실시예 1과 마찬가지의 수순으로 비교예 1의 위상 시프트 마스크를 별도로 제조하고, EB 결함 수정에 의해 흑색 결함(프로그램 결함)을 제거하였다. 흑색 결함을 제거한 후의 위상 시프트 마스크의 위상 시프트 패턴을 단면TEM(Transmission Electron Microscope)으로 관찰하였다. 그 결과, 흑색 결함을 제거한 개소의 위상 시프트 패턴은, 양호한 측벽 형상으로 되어 있었다. 또한, 흑색 결함을 제거한 개소 이외의 위상 시프트 패턴(2a)을 단면 TEM(Transmission Electron Microscope)으로 관찰하였다. 그 결과, 위상 시프트 패턴은, 양호한 측벽 형상으로 되어 있었다.

제조한 비교예 1의 하프톤형의 위상 시프트 마스크의 위상 시프트 패턴에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 다음으로, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 비교예 1의 위상 시프트 마스크에 대하여, AIMS193(Carl Zeiss사 제조)을 사용하여, 파장 193㎚의 노광광으로 반도체 기판 위의 레지스트막에 노광 전사했을 때 있어서의 전사 상의 시뮬레이션을 행하였다. 이 시뮬레이션의 노광 전사 상을 검증한바, 미세한 패턴의 부분에서 설계 사양을 충족할 수 없었다. 이 결과로부터, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 비교예 1의 위상 시프트 마스크를 노광 장치의 마스크 스테이지에 세트하고, 반도체 기판 위의 레지스트막에 노광 전사한 경우, 최종적으로 반도체 기판 위에 회로 패턴을 고정밀도로 형성하는 것은 곤란하다고 할 수 있다.

(비교예 2)

[마스크 블랭크의 제조]

비교예 2의 마스크 블랭크는, 위상 시프트막 이외에 대해서는, 실시예 1과 마찬가지의 수순으로 제조하였다. 구체적으로는, 투광성 기판 위에, 규소 및 질소로 이루어지는 위상 시프트막의 하층(SiN층 Si:N=48.5원자%:51.5원자%)을 59.5㎚의 두께로 형성하였다. 이 하층은, 매엽식 RF 스퍼터 장치 내에 투광성 기판을 설치하고, 규소(Si) 타깃을 사용하여, 크립톤(Kr), 헬륨(He) 및 질소(N2)의 혼합 가스를 스퍼터링 가스로 하고, RF 전원에 의한 반응성 스퍼터링(RF 스퍼터링)에 의해 형성하였다. 계속해서, 상기 하층의 위에 규소 및 산소로 이루어지는 위상 시프트막의 상층(SiO층 Si:O=35.0원자%:65.0원자%)을 6.5㎚의 두께로 형성하였다. 이 상층은, 매엽식 RF 스퍼터 장치 내에 하층이 형성된 투광성 기판을 설치하고, 이산화규소(SiO2) 타깃을 사용하여, 아르곤(Ar) 가스를 스퍼터링 가스로 하고, RF 전원에 의한 반응성 스퍼터링(RF 스퍼터링)에 의해 형성하였다.

실시예 1과 마찬가지의 처리 조건에서, 이 비교예 2의 위상 시프트막에 대해서도 가열 처리를 행하였다. 다음으로, 실시예 1과 동일한 위상 시프트량 측정 장치를 사용하여, 그 위상 시프트막의 파장 193㎚의 광에 대한 투과율과 위상차를 측정하였다. 그 결과, 이 위상 시프트막의 투과율은 20.34%, 위상차는 177.47도(deg)였다. 계속해서, 실시예 1과 동일한 분광 엘립소미터를 사용하여 이 비교예 2의 위상 시프트막의 광학 특성을 측정하였다. 그 결과, 하층은, 굴절률 n이 2.60, 소쇠 계수 k가 0.36이며, 상층은, 굴절률 n이 1.56, 소쇠 계수 k가 0.00이었다.

실시예 1과 마찬가지로, 다른 투광성 기판의 주표면 위에 비교예 2의 위상 시프트막과 동일한 성막 조건에서 다른 위상 시프트막을 형성하고, 또한 동일 조건에서 가열 처리를 행하였다. 그 가열 처리 후의 다른 투광성 기판과 위상 시프트막에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 이 간헐 조사의 처리 후의 위상 시프트막에 대하여, 동일한 위상 시프트량 측정 장치로 ArF 엑시머 레이저의 광 파장(약 193㎚)에 있어서의 투과율 및 위상차를 측정하였다. 그 결과, 이 위상 시프트막의 투과율은 21.59%이며, 위상차는 176.70도(deg)였다. 이 간헐 조사의 처리 전후에 있어서의 위상 시프트막의 투과율 변화량은 +1.25%이며, 위상차의 변화량은 -0.77도(deg)이며, 투과율의 변화량을 충분히 억제할 수 없었다.

이상의 수순에 의해, 투광성 기판 위에, 하층과 상층을 갖는 위상 시프트막, 차광막 및 하드마스크막이 적층된 구조를 구비하는 비교예 2의 마스크 블랭크를 제조하였다.

[위상 시프트 마스크의 제조]

다음으로, 이 비교예 2의 마스크 블랭크를 사용하여, 실시예 1과 마찬가지의 수순으로, 비교예 2의 위상 시프트 마스크를 제조하였다. 제조한 비교예 2의 위상 시프트 마스크에 대하여 마스크 검사 장치에 의해 마스크 패턴의 검사를 행하였다. 그 결과, 프로그램 결함을 배치하고 있던 개소의 위상 시프트 패턴에 흑색 결함의 존재가 확인되었다. EB 결함 수정에 의해 그 흑색 결함을 제거하였다.

한편, 실시예 1과 마찬가지의 수순으로 비교예 2의 위상 시프트 마스크를 별도로 제조하고, EB 결함 수정에 의해 흑색 결함(프로그램 결함)을 제거하였다. 흑색 결함을 제거한 후의 위상 시프트 마스크의 위상 시프트 패턴을 단면TEM(Transmission Electron Microscope)으로 관찰하였다. 그 결과, 흑색 결함을 제거한 개소의 위상 시프트 패턴은, SiN의 하층과 SiO의 상층의 적층 구조임에 기인하여 측벽 형상의 단차가 크고, 양호한 측벽 형상으로는 되지 않았다. 또한, 흑색 결함을 제거한 개소 이외의 위상 시프트 패턴을 단면 TEM으로 관찰하였다. 그 결과, 위상 시프트 패턴은, SiN의 하층과 SiO의 상층의 적층 구조임에 기인하여 측벽 형상의 단차가 크고, 양호한 측벽 형상으로는 되지 않았다.

제조한 비교예 2의 하프톤형 위상 시프트 마스크의 위상 시프트 패턴에 대하여, ArF 엑시머 레이저광을 적산 조사량 20kJ/㎠로 간헐 조사하는 처리를 행하였다. 다음으로, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 비교예 2의 위상 시프트 마스크에 대하여, AIMS193(Carl Zeiss사 제조)을 사용하여, 파장 193㎚의 노광광으로 반도체 기판 위의 레지스트막에 노광 전사했을 때 있어서의 전사 상의 시뮬레이션을 행하였다. 이 시뮬레이션의 노광 전사 상을 검증한바, 미세한 패턴의 부분에서 설계 사양을 충족할 수 없었다. 이 결과로부터, ArF 엑시머 레이저광에 의한 적산 조사 처리 후의 비교예 2의 위상 시프트 마스크를 노광 장치의 마스크 스테이지에 세트하고, 반도체 기판 위의 레지스트막에 노광 전사한 경우, 최종적으로 반도체 기판 위에 회로 패턴을 고정밀도로 형성하는 것은 곤란하다고 할 수 있다.

본 출원은, 2018년 3월 26일에 출원된, 일본 특허 출원 제2018-058004호로부터의 우선권을 기초로 하여, 그 이익을 주장하는 것이며, 그 개시는 여기에 전체로서 참고 문헌으로서 포함된다.

1: 투광성 기판

2: 위상 시프트막

2a: 위상 시프트 패턴

3: 차광막

3a, 3b: 차광 패턴

4: 하드마스크막

4a: 하드마스크 패턴

5a: 제1 레지스트 패턴

6b: 제2 레지스트 패턴

100: 마스크 블랭크

200: 위상 시프트 마스크

2: 위상 시프트막

2a: 위상 시프트 패턴

3: 차광막

3a, 3b: 차광 패턴

4: 하드마스크막

4a: 하드마스크 패턴

5a: 제1 레지스트 패턴

6b: 제2 레지스트 패턴

100: 마스크 블랭크

200: 위상 시프트 마스크

Claims (19)

- 투광성 기판 위에, 위상 시프트막을 구비한 마스크 블랭크이며,

상기 위상 시프트막은, 상기 투광성 기판측으로부터 하층, 중간층 및 상층의 순으로 적층된 구조를 포함하고,

상기 하층은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고,

상기 중간층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고,

상기 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고,

상기 하층은, 상기 중간층 및 상기 상층보다도 질소의 함유량이 많고,

상기 상층은, 상기 중간층 및 상기 하층보다도 산소의 함유량이 많고,

상기 위상 시프트막의 전체 막 두께에 대한 상기 중간층의 막 두께의 비율이 0.15 이상이며,

상기 위상 시프트막의 전체 막 두께에 대한 상기 상층의 막 두께의 비율이 0.10 이하인

것을 특징으로 하는 마스크 블랭크. - 제1항에 있어서,

상기 위상 시프트막의 전체 막 두께에 대한 상기 하층의 막 두께의 비율이 0.80 이하인 것을 특징으로 하는 마스크 블랭크. - 제1항 또는 제2항에 있어서,

상기 중간층은, 상기 상층보다도 질소의 함유량이 많고,상기 하층보다도 산소의 함유량이 많은 것을 특징으로 하는 마스크 블랭크. - 제1항 내지 제3항 중 어느 한 항에 있어서,

상기 중간층은, 질소의 함유량이 30원자% 이상이며, 산소의 함유량이 10원자% 이상인 것을 특징으로 하는 마스크 블랭크. - 제1항 내지 제4항 중 어느 한 항에 있어서,

상기 하층은, 질소의 함유량이 50원자% 이상인 것을 특징으로 하는 마스크 블랭크. - 제1항 내지 제5항 중 어느 한 항에 있어서,

상기 상층은, 산소의 함유량이 50원자% 이상인 것을 특징으로 하는 마스크 블랭크. - 제1항 내지 제6항 중 어느 한 항에 있어서,

상기 하층은, 상기 중간층 및 상기 상층보다도 막 두께가 두껍고, 상기 중간층은, 상기 상층보다도 막 두께가 두꺼운 것을 특징으로 하는 마스크 블랭크. - 제1항 내지 제7항 중 어느 한 항에 있어서,

상기 위상 시프트막은, ArF 엑시머 레이저의 노광광을 2% 이상의 투과율로 투과시키는 기능과, 상기 위상 시프트막을 투과한 상기 노광광에 대하여 상기 위상 시프트막의 두께와 동일한 거리만큼 공기 중을 통과한 상기 노광광과의 사이에서 150도 이상 200도 이하의 위상차를 발생시키는 기능을 갖는 것을 특징으로 하는 마스크 블랭크. - 제1항 내지 제8항 중 어느 한 항에 있어서,

상기 위상 시프트막 위에 차광막을 구비하는 것을 특징으로 하는 마스크 블랭크. - 투광성 기판 위에, 전사 패턴이 형성된 위상 시프트막을 구비한 위상 시프트 마스크이며,

상기 위상 시프트막은, 상기 투광성 기판측으로부터 하층, 중간층 및 상층의 순으로 적층된 구조를 포함하고,

상기 하층은, 규소와 질소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소로 이루어지는 재료로 형성되고,

상기 중간층은, 규소와 질소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 질소와 산소로 이루어지는 재료로 형성되고,

상기 상층은, 규소와 산소로 이루어지는 재료 또는 반금속 원소 및 비금속 원소로부터 선택되는 1 이상의 원소와 규소와 산소로 이루어지는 재료로 형성되고,

상기 하층은, 상기 중간층 및 상기 상층보다도 질소의 함유량이 많고,

상기 상층은, 상기 중간층 및 상기 하층보다도 산소의 함유량이 많고,

상기 위상 시프트막의 전체 막 두께에 대한 상기 중간층의 막 두께의 비율이 0.15 이상이며,

상기 위상 시프트막의 전체 막 두께에 대한 상기 상층의 막 두께의 비율이 0.10 이하인

것을 특징으로 하는 위상 시프트 마스크. - 제10항에 있어서,

상기 위상 시프트막의 전체 막 두께에 대한 상기 하층의 막 두께의 비율이 0.80 이하인 것을 특징으로 하는 위상 시프트 마스크. - 제10항 또는 제11항에 있어서,

상기 중간층은, 상기 상층보다도 질소의 함유량이 많고, 상기 하층보다도 산소의 함유량이 많은 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제12항 중 어느 한 항에 있어서,

상기 중간층은, 질소의 함유량이 30원자% 이상이며, 산소의 함유량이 10원자% 이상인 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제13항 중 어느 한 항에 있어서,

상기 하층은, 질소의 함유량이 50원자% 이상인 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제14항 중 어느 한 항에 있어서,

상기 상층은, 산소의 함유량이 50원자% 이상인 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제15항 중 어느 한 항에 있어서,

상기 하층은, 상기 중간층 및 상기 상층보다도 막 두께가 두껍고, 상기 중간층은, 상기 상층보다도 막 두께가 두꺼운 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제16항 중 어느 한 항에 있어서,

상기 위상 시프트막은, ArF 엑시머 레이저의 노광광을 2% 이상의 투과율로 투과시키는 기능과, 상기 위상 시프트막을 투과한 상기 노광광에 대하여 상기 위상 시프트막의 두께와 동일한 거리만큼 공기 중을 통과한 상기 노광광과의 사이에서 150도 이상 200도 이하의 위상차를 발생시키는 기능을 갖는 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제17항 중 어느 한 항에 있어서,

상기 위상 시프트막 위에 차광 패턴이 형성된 차광막을 구비하는 것을 특징으로 하는 위상 시프트 마스크. - 제10항 내지 제18항 중 어느 한 항에 기재된 위상 시프트 마스크를 사용하여, 반도체 기판 위의 레지스트막에 전사 패턴을 노광 전사하는 공정을 구비하는 것을 특징으로 하는 반도체 디바이스의 제조 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018058004 | 2018-03-26 | ||

| JPJP-P-2018-058004 | 2018-03-26 | ||

| PCT/JP2019/010772 WO2019188397A1 (ja) | 2018-03-26 | 2019-03-15 | マスクブランク、位相シフトマスク及び半導体デバイスの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20200133377A true KR20200133377A (ko) | 2020-11-27 |

Family

ID=68058151

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020207030238A KR20200133377A (ko) | 2018-03-26 | 2019-03-15 | 마스크 블랭크, 위상 시프트 마스크 및 반도체 디바이스의 제조 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20210026235A1 (ko) |

| JP (1) | JP7201502B2 (ko) |

| KR (1) | KR20200133377A (ko) |

| CN (1) | CN111902772A (ko) |

| SG (1) | SG11202009172VA (ko) |

| TW (1) | TW201940961A (ko) |

| WO (1) | WO2019188397A1 (ko) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB201621177D0 (en) | 2016-12-13 | 2017-01-25 | Semblant Ltd | Protective coating |

| JP7296927B2 (ja) * | 2020-09-17 | 2023-06-23 | 信越化学工業株式会社 | 位相シフトマスクブランク、位相シフトマスクの製造方法、及び位相シフトマスク |

| CN115202146A (zh) * | 2021-04-14 | 2022-10-18 | 上海传芯半导体有限公司 | 移相掩膜版及其制作方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07134392A (ja) | 1993-05-25 | 1995-05-23 | Toshiba Corp | 露光用マスクとパターン形成方法 |

| JP2002535702A (ja) | 1999-01-14 | 2002-10-22 | イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー | 減衰性位相シフト多層膜マスク |

| JP2010217514A (ja) | 2009-03-17 | 2010-09-30 | Toppan Printing Co Ltd | フォトマスクの製造方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI227810B (en) * | 2002-12-26 | 2005-02-11 | Hoya Corp | Lithography mask blank |

| JP6005530B2 (ja) * | 2013-01-15 | 2016-10-12 | Hoya株式会社 | マスクブランク、位相シフトマスクおよびこれらの製造方法 |

| JP5686216B1 (ja) * | 2013-08-20 | 2015-03-18 | 大日本印刷株式会社 | マスクブランクス、位相シフトマスク及びその製造方法 |

| JP6264238B2 (ja) * | 2013-11-06 | 2018-01-24 | 信越化学工業株式会社 | ハーフトーン位相シフト型フォトマスクブランク、ハーフトーン位相シフト型フォトマスク及びパターン露光方法 |

| TW201537281A (zh) * | 2014-03-18 | 2015-10-01 | Hoya Corp | 光罩基底、相偏移光罩及半導體裝置之製造方法 |

| JP2016035559A (ja) * | 2014-08-04 | 2016-03-17 | 信越化学工業株式会社 | ハーフトーン位相シフト型フォトマスクブランク及びその製造方法 |

| JP5940755B1 (ja) * | 2014-12-26 | 2016-06-29 | Hoya株式会社 | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法および半導体デバイスの製造方法 |

| JP6477159B2 (ja) * | 2015-03-31 | 2019-03-06 | 信越化学工業株式会社 | ハーフトーン位相シフトマスクブランクス及びハーフトーン位相シフトマスクブランクスの製造方法 |

| JP6418035B2 (ja) * | 2015-03-31 | 2018-11-07 | 信越化学工業株式会社 | 位相シフトマスクブランクス及び位相シフトマスク |

| JP6341129B2 (ja) * | 2015-03-31 | 2018-06-13 | 信越化学工業株式会社 | ハーフトーン位相シフトマスクブランク及びハーフトーン位相シフトマスク |

| JP6058757B1 (ja) * | 2015-07-15 | 2017-01-11 | Hoya株式会社 | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法および半導体デバイスの製造方法 |

| JP6558326B2 (ja) * | 2016-08-23 | 2019-08-14 | 信越化学工業株式会社 | ハーフトーン位相シフトマスクブランクの製造方法、ハーフトーン位相シフトマスクブランク、ハーフトーン位相シフトマスク及びフォトマスクブランク用薄膜形成装置 |

-

2019

- 2019-03-15 US US17/040,937 patent/US20210026235A1/en active Pending

- 2019-03-15 SG SG11202009172VA patent/SG11202009172VA/en unknown

- 2019-03-15 CN CN201980022136.3A patent/CN111902772A/zh active Pending

- 2019-03-15 KR KR1020207030238A patent/KR20200133377A/ko active Search and Examination

- 2019-03-15 WO PCT/JP2019/010772 patent/WO2019188397A1/ja active Application Filing

- 2019-03-20 TW TW108109465A patent/TW201940961A/zh unknown

- 2019-03-25 JP JP2019056697A patent/JP7201502B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07134392A (ja) | 1993-05-25 | 1995-05-23 | Toshiba Corp | 露光用マスクとパターン形成方法 |

| JP2002535702A (ja) | 1999-01-14 | 2002-10-22 | イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー | 減衰性位相シフト多層膜マスク |

| JP2010217514A (ja) | 2009-03-17 | 2010-09-30 | Toppan Printing Co Ltd | フォトマスクの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20210026235A1 (en) | 2021-01-28 |

| JP2019174806A (ja) | 2019-10-10 |

| CN111902772A (zh) | 2020-11-06 |

| TW201940961A (zh) | 2019-10-16 |

| JP7201502B2 (ja) | 2023-01-10 |

| SG11202009172VA (en) | 2020-10-29 |

| WO2019188397A1 (ja) | 2019-10-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6297734B2 (ja) | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 | |

| JP6599281B2 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法および半導体デバイスの製造方法 | |

| JP6328863B1 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法及び半導体デバイスの製造方法 | |

| JP6430666B2 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法及び半導体デバイスの製造方法 | |

| JP6545795B2 (ja) | マスクブランク、転写用マスク、マスクブランクの製造方法、転写用マスクの製造方法および半導体デバイスの製造方法 | |

| TWI752119B (zh) | 光罩基底、轉印用遮罩、轉印用遮罩之製造方法及半導體裝置之製造方法 | |

| JP6430155B2 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法および半導体デバイスの製造方法 | |

| KR20200133377A (ko) | 마스크 블랭크, 위상 시프트 마스크 및 반도체 디바이스의 제조 방법 | |

| KR20170123610A (ko) | 마스크 블랭크, 위상 시프트 마스크, 위상 시프트 마스크의 제조방법 및 반도체 디바이스의 제조방법 | |

| KR20200123102A (ko) | 마스크 블랭크, 위상 시프트 마스크, 및 반도체 디바이스의 제조 방법 | |

| JP2016186535A (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法および半導体デバイスの製造方法 | |

| JP6740349B2 (ja) | マスクブランク、位相シフトマスク、及び半導体デバイスの製造方法 | |

| JP6542497B1 (ja) | マスクブランク、位相シフトマスク及び半導体デバイスの製造方法 | |

| JP6929656B2 (ja) | マスクブランク、転写用マスク、転写用マスクの製造方法および半導体デバイスの製造方法 | |

| TW202217433A (zh) | 光罩基底、相位偏移光罩、相位偏移光罩之製造方法及半導體裝置之製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination |