KR20180098371A - 크로스 공중합체 및 그것을 사용한 의료용 단층 튜브 - Google Patents

크로스 공중합체 및 그것을 사용한 의료용 단층 튜브 Download PDFInfo

- Publication number

- KR20180098371A KR20180098371A KR1020187021568A KR20187021568A KR20180098371A KR 20180098371 A KR20180098371 A KR 20180098371A KR 1020187021568 A KR1020187021568 A KR 1020187021568A KR 20187021568 A KR20187021568 A KR 20187021568A KR 20180098371 A KR20180098371 A KR 20180098371A

- Authority

- KR

- South Korea

- Prior art keywords

- polymerization

- copolymer

- aromatic vinyl

- ethylene

- olefin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 229920001577 copolymer Polymers 0.000 title claims abstract description 122

- 239000002356 single layer Substances 0.000 title claims abstract description 15

- 239000000178 monomer Substances 0.000 claims abstract description 121

- 125000003118 aryl group Chemical group 0.000 claims abstract description 71

- 238000000034 method Methods 0.000 claims abstract description 53

- 229920002554 vinyl polymer Polymers 0.000 claims abstract description 51

- 150000001336 alkenes Chemical class 0.000 claims abstract description 37

- 229920000642 polymer Polymers 0.000 claims abstract description 31

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 claims abstract description 25

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims abstract description 21

- -1 aromatic polyene Chemical class 0.000 claims abstract description 19

- 230000004927 fusion Effects 0.000 claims abstract description 16

- 238000002844 melting Methods 0.000 claims abstract description 16

- 230000008018 melting Effects 0.000 claims abstract description 16

- 238000001938 differential scanning calorimetry curve Methods 0.000 claims abstract description 10

- 229910052757 nitrogen Inorganic materials 0.000 claims abstract description 7

- 239000005977 Ethylene Substances 0.000 claims description 148

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 147

- 229920000089 Cyclic olefin copolymer Polymers 0.000 claims description 28

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Natural products C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 claims description 27

- 238000000113 differential scanning calorimetry Methods 0.000 claims description 14

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 claims description 7

- 125000003011 styrenyl group Chemical group [H]\C(*)=C(/[H])C1=C([H])C([H])=C([H])C([H])=C1[H] 0.000 claims description 4

- 230000000903 blocking effect Effects 0.000 abstract description 19

- 238000010438 heat treatment Methods 0.000 abstract description 17

- 238000006116 polymerization reaction Methods 0.000 description 112

- 239000000243 solution Substances 0.000 description 65

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 51

- 238000010539 anionic addition polymerization reaction Methods 0.000 description 43

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 40

- 238000012718 coordination polymerization Methods 0.000 description 37

- 230000015572 biosynthetic process Effects 0.000 description 34

- 238000003786 synthesis reaction Methods 0.000 description 33

- MZRVEZGGRBJDDB-UHFFFAOYSA-N N-Butyllithium Chemical compound [Li]CCCC MZRVEZGGRBJDDB-UHFFFAOYSA-N 0.000 description 30

- 239000002904 solvent Substances 0.000 description 25

- 238000004458 analytical method Methods 0.000 description 24

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 21

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 21

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 19

- 239000000203 mixture Substances 0.000 description 18

- 239000011347 resin Substances 0.000 description 17

- 229920005989 resin Polymers 0.000 description 17

- 239000013078 crystal Substances 0.000 description 13

- 239000007788 liquid Substances 0.000 description 11

- 238000005227 gel permeation chromatography Methods 0.000 description 9

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 8

- 239000004793 Polystyrene Substances 0.000 description 8

- 238000007334 copolymerization reaction Methods 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- VPGLGRNSAYHXPY-UHFFFAOYSA-L zirconium(2+);dichloride Chemical compound Cl[Zr]Cl VPGLGRNSAYHXPY-UHFFFAOYSA-L 0.000 description 8

- AQZWEFBJYQSQEH-UHFFFAOYSA-N 2-methyloxaluminane Chemical compound C[Al]1CCCCO1 AQZWEFBJYQSQEH-UHFFFAOYSA-N 0.000 description 7

- OCFSGVNHPVWWKD-UHFFFAOYSA-N butylaluminum Chemical compound [Al].[CH2]CCC OCFSGVNHPVWWKD-UHFFFAOYSA-N 0.000 description 7

- 239000003054 catalyst Substances 0.000 description 7

- 238000001816 cooling Methods 0.000 description 7

- 229910001873 dinitrogen Inorganic materials 0.000 description 7

- 239000002685 polymerization catalyst Substances 0.000 description 7

- 238000006467 substitution reaction Methods 0.000 description 7

- MCULRUJILOGHCJ-UHFFFAOYSA-N triisobutylaluminium Chemical compound CC(C)C[Al](CC(C)C)CC(C)C MCULRUJILOGHCJ-UHFFFAOYSA-N 0.000 description 7

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 5

- 230000005347 demagnetization Effects 0.000 description 5

- 238000009826 distribution Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- 229920002223 polystyrene Polymers 0.000 description 5

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 4

- 239000003505 polymerization initiator Substances 0.000 description 4

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 3

- 238000011088 calibration curve Methods 0.000 description 3

- 238000001514 detection method Methods 0.000 description 3

- 239000010410 layer Substances 0.000 description 3

- 230000001954 sterilising effect Effects 0.000 description 3

- 238000004659 sterilization and disinfection Methods 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 3

- QPFMBZIOSGYJDE-UHFFFAOYSA-N 1,1,2,2-tetrachloroethane Chemical compound ClC(Cl)C(Cl)Cl QPFMBZIOSGYJDE-UHFFFAOYSA-N 0.000 description 2

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- 238000005160 1H NMR spectroscopy Methods 0.000 description 2

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical compound CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 2

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 2

- YNQLUTRBYVCPMQ-UHFFFAOYSA-N Ethylbenzene Chemical compound CCC1=CC=CC=C1 YNQLUTRBYVCPMQ-UHFFFAOYSA-N 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- LPIQUOYDBNQMRZ-UHFFFAOYSA-N cyclopentene Chemical compound C1CC=CC1 LPIQUOYDBNQMRZ-UHFFFAOYSA-N 0.000 description 2

- 239000003814 drug Substances 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- BXOUVIIITJXIKB-UHFFFAOYSA-N ethene;styrene Chemical group C=C.C=CC1=CC=CC=C1 BXOUVIIITJXIKB-UHFFFAOYSA-N 0.000 description 2

- 229920001038 ethylene copolymer Polymers 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 238000010528 free radical solution polymerization reaction Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- UAEPNZWRGJTJPN-UHFFFAOYSA-N methylcyclohexane Chemical compound CC1CCCCC1 UAEPNZWRGJTJPN-UHFFFAOYSA-N 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 239000002504 physiological saline solution Substances 0.000 description 2

- 230000001376 precipitating effect Effects 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229920002725 thermoplastic elastomer Polymers 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- QLLUAUADIMPKIH-UHFFFAOYSA-N 1,2-bis(ethenyl)naphthalene Chemical compound C1=CC=CC2=C(C=C)C(C=C)=CC=C21 QLLUAUADIMPKIH-UHFFFAOYSA-N 0.000 description 1

- PRJNEUBECVAVAG-UHFFFAOYSA-N 1,3-bis(ethenyl)benzene Chemical compound C=CC1=CC=CC(C=C)=C1 PRJNEUBECVAVAG-UHFFFAOYSA-N 0.000 description 1

- WEERVPDNCOGWJF-UHFFFAOYSA-N 1,4-bis(ethenyl)benzene Chemical group C=CC1=CC=C(C=C)C=C1 WEERVPDNCOGWJF-UHFFFAOYSA-N 0.000 description 1

- VZORBIIKPJNHTD-UHFFFAOYSA-N 1,4-bis(ethenyl)naphthalene Chemical compound C1=CC=C2C(C=C)=CC=C(C=C)C2=C1 VZORBIIKPJNHTD-UHFFFAOYSA-N 0.000 description 1

- KTZVZZJJVJQZHV-UHFFFAOYSA-N 1-chloro-4-ethenylbenzene Chemical group ClC1=CC=C(C=C)C=C1 KTZVZZJJVJQZHV-UHFFFAOYSA-N 0.000 description 1

- NVZWEEGUWXZOKI-UHFFFAOYSA-N 1-ethenyl-2-methylbenzene Chemical compound CC1=CC=CC=C1C=C NVZWEEGUWXZOKI-UHFFFAOYSA-N 0.000 description 1

- JZHGRUMIRATHIU-UHFFFAOYSA-N 1-ethenyl-3-methylbenzene Chemical compound CC1=CC=CC(C=C)=C1 JZHGRUMIRATHIU-UHFFFAOYSA-N 0.000 description 1

- JAZQIRAEJMLXFV-UHFFFAOYSA-N 2,6-bis(ethenyl)naphthalene Chemical compound C1=C(C=C)C=CC2=CC(C=C)=CC=C21 JAZQIRAEJMLXFV-UHFFFAOYSA-N 0.000 description 1

- ISRGONDNXBCDBM-UHFFFAOYSA-N 2-chlorostyrene Chemical compound ClC1=CC=CC=C1C=C ISRGONDNXBCDBM-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 125000005234 alkyl aluminium group Chemical group 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 238000000071 blow moulding Methods 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000012662 bulk polymerization Methods 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- LDLDYFCCDKENPD-UHFFFAOYSA-N ethenylcyclohexane Chemical compound C=CC1CCCCC1 LDLDYFCCDKENPD-UHFFFAOYSA-N 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 125000004836 hexamethylene group Chemical group [H]C([H])([*:2])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[*:1] 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- WGOPGODQLGJZGL-UHFFFAOYSA-N lithium;butane Chemical compound [Li+].CC[CH-]C WGOPGODQLGJZGL-UHFFFAOYSA-N 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- CPOFMOWDMVWCLF-UHFFFAOYSA-N methyl(oxo)alumane Chemical compound C[Al]=O CPOFMOWDMVWCLF-UHFFFAOYSA-N 0.000 description 1

- GYNNXHKOJHMOHS-UHFFFAOYSA-N methyl-cycloheptane Natural products CC1CCCCCC1 GYNNXHKOJHMOHS-UHFFFAOYSA-N 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- JFNLZVQOOSMTJK-KNVOCYPGSA-N norbornene Chemical compound C1[C@@H]2CC[C@H]1C=C2 JFNLZVQOOSMTJK-KNVOCYPGSA-N 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- RGSFGYAAUTVSQA-UHFFFAOYSA-N pentamethylene Natural products C1CCCC1 RGSFGYAAUTVSQA-UHFFFAOYSA-N 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 239000002574 poison Substances 0.000 description 1

- 231100000614 poison Toxicity 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 150000003440 styrenes Chemical class 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 description 1

- 150000003623 transition metal compounds Chemical class 0.000 description 1

- PQDJYEQOELDLCP-UHFFFAOYSA-N trimethylsilane Chemical compound C[SiH](C)C PQDJYEQOELDLCP-UHFFFAOYSA-N 0.000 description 1

- 239000004636 vulcanized rubber Substances 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/02—Ethene

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L29/00—Materials for catheters, medical tubing, cannulae, or endoscopes or for coating catheters

- A61L29/04—Macromolecular materials

- A61L29/041—Macromolecular materials obtained by reactions only involving carbon-to-carbon unsaturated bonds

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L31/00—Materials for other surgical articles, e.g. stents, stent-grafts, shunts, surgical drapes, guide wires, materials for adhesion prevention, occluding devices, surgical gloves, tissue fixation devices

- A61L31/04—Macromolecular materials

- A61L31/048—Macromolecular materials obtained by reactions only involving carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F212/00—Copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by an aromatic carbocyclic ring

- C08F212/02—Monomers containing only one unsaturated aliphatic radical

- C08F212/04—Monomers containing only one unsaturated aliphatic radical containing one ring

- C08F212/06—Hydrocarbons

- C08F212/08—Styrene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F212/00—Copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by an aromatic carbocyclic ring

- C08F212/34—Monomers containing two or more unsaturated aliphatic radicals

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2800/00—Copolymer characterised by the proportions of the comonomers expressed

- C08F2800/10—Copolymer characterised by the proportions of the comonomers expressed as molar percentages

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2800/00—Copolymer characterised by the proportions of the comonomers expressed

- C08F2800/20—Copolymer characterised by the proportions of the comonomers expressed as weight or mass percentages

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65912—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an organoaluminium compound

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Medicinal Chemistry (AREA)

- Veterinary Medicine (AREA)

- Public Health (AREA)

- General Health & Medical Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Epidemiology (AREA)

- Heart & Thoracic Surgery (AREA)

- Surgery (AREA)

- Vascular Medicine (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

Abstract

(과제) 연질성, 인장 특성, 투명성 및 내블로킹성이 우수한 크로스 공중합체 그리고 의료용 단층 튜브를 제공한다.

(해결 수단) 방향족 비닐 단량체 단위 8.99 ∼ 15.99 몰%, 올레핀 단량체 단위 84 ∼ 91 몰%, 방향족 폴리엔 단량체 단위 0.01 ∼ 0.5 몰% 로 이루어지는 방향족 비닐-올레핀계 공중합체 75 ∼ 95 질량% 의 주사슬과, 방향족 비닐 단량체 단위로 이루어지는 중합체 5 ∼ 25 질량% 의 크로스 사슬로 이루어지고, DCS 법에 의해 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 융해 피크의 정점 온도가 60 ∼ 80 ℃ 이고, 또한 DSC 곡선의 -20 ℃ 내지 130 ℃ 사이에 그은 직선을 사용하여 -20 ℃ 와 130 ℃ 사이의 DSC 곡선의 면적으로부터 산출되는 융해열이 45 ∼ 75 J/g 인 크로스 공중합체.

(해결 수단) 방향족 비닐 단량체 단위 8.99 ∼ 15.99 몰%, 올레핀 단량체 단위 84 ∼ 91 몰%, 방향족 폴리엔 단량체 단위 0.01 ∼ 0.5 몰% 로 이루어지는 방향족 비닐-올레핀계 공중합체 75 ∼ 95 질량% 의 주사슬과, 방향족 비닐 단량체 단위로 이루어지는 중합체 5 ∼ 25 질량% 의 크로스 사슬로 이루어지고, DCS 법에 의해 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 융해 피크의 정점 온도가 60 ∼ 80 ℃ 이고, 또한 DSC 곡선의 -20 ℃ 내지 130 ℃ 사이에 그은 직선을 사용하여 -20 ℃ 와 130 ℃ 사이의 DSC 곡선의 면적으로부터 산출되는 융해열이 45 ∼ 75 J/g 인 크로스 공중합체.

Description

본 발명은, 연질성, 인장 특성, 투명성 및 내블로킹성이 우수한 크로스 공중합체, 그리고 그것을 사용한 의료용 단층 튜브에 관한 것이다.

최근, 종래부터 가황 고무가 주류였던 자동차 부품, 가전 부품, 의료 부품 또는 잡화 등의 용도로, 생산성이 우수한 열가소성 엘라스토머가 많이 이용되도록 되어 오고 있다. 그 중에서, 각종 용도에 있어서 요구되는 특성을 갖는 신규 열가소성 엘라스토머가 많이 제안되어 있다. 예를 들어, 특허문헌 1 에는, 스티렌-에틸렌 공중합체에 소량의 디비닐벤젠을 공중합하고, 디비닐벤젠 유닛의 비닐기를 개재하여 폴리스티렌 (크로스 사슬) 을 도입하는 방법에 의해 얻어지는, 이른바 크로스 공중합체가 제안되어 있다. 이 방법에 의해 얻어지는 크로스 공중합체는, 스티렌-에틸렌 공중합체 사슬을 소프트 세그먼트로 하고, 폴리스티렌을 하드 세그먼트로서 갖는 분기형 블록 공중합체이며, 내스크래치성이나 성형 가공성이 매우 우수한 재료로 되어 있다.

의료 부품인 의료용 튜브에서는, 연질성, 투명성, 내절곡성 (내킹크성) 에 더하여, 약제의 흡착 흡수가 적어 정량적으로 수송할 수 있는 약제 정량성이나 수액 펌프 회로에 적합한 내스퀴즈성 (형상 회복성, 내마모성 등), 나아가서는 멸균을 위한 감마선이나 전자선에 대한 내방사선성이 우수한 등의 여러 가지 특성이 요구된다. 이들 요구에 대해, 특허문헌 2 에서는, 튜브 성형 후에 전자선 조사에 의해 표면을 가교시킴으로써, 유연성, 투명성, 약제의 저흡착 흡수성, 펌프 회로 적성, 화학적 안정성, 나아가서는 내킹크성이 우수하고, 블로킹을 억제하여 각종 멸균법에 대응하는 내열성을 갖는 의료용 튜브로 하는 것을 제안하고 있다. 특허문헌 3 에서는, 튜브 두께의 50 % 이상을 차지하는 지지층을 충분한 연질성을 갖는 크로스 공중합체로 하고, 내층을 블로킹성이 작은 재료로 한 다층 튜브로 함으로써, 절곡시나 겸자 등으로 클램프하였을 때의 내벽끼리의 밀착에 의한 폐색을 개선할 것을 제안하고 있다. 또한, 최근에는 의료 부품의 디스포저블화가 진행되어 오고 있어, 바이오해저드 방지를 위해 사용 후에 소각 처리되는 경우가 많아, 소각시에 염소 화합물을 가스로서 발생시키지 않는 비연질 염화비닐재를 사용하는 것이 중요해지고 있다.

이러한 상황하, 크로스 공중합체가 갖는 연질성, 인장 특성, 투명성 등의 우수한 특성을 유지하면서, 내블로킹성을 더욱 높일 수 있으면, 특히 의료용 튜브로서 사용하는 경우에 단층으로 사용할 수 있게 됨과 함께, 그 밖의 용도로도 이용 가치가 높아지기 때문에, 가일층의 개선이 요구되고 있었다.

본 발명은, 연질성, 인장 특성, 투명성 및 내블로킹성이 우수한 크로스 공중합체, 그리고 그것을 사용한 의료용 단층 튜브를 제공하는 것이다.

본 발명은, 이하를 요지로 하는 것이다.

(1) 방향족 비닐 단량체 단위 8.99 ∼ 15.99 몰%, 올레핀 단량체 단위 84 ∼ 91 몰%, 방향족 폴리엔 단량체 단위 0.01 ∼ 0.5 몰% 로 이루어지는 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬 75 ∼ 95 질량% 와, 방향족 비닐 단량체 단위로 이루어지는 중합체로 이루어지는 크로스 사슬 5 ∼ 25 질량% 를 함유하고, 시차 주사 열량 측정법 (DSC) 에 의해, 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고, 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 융해 피크의 정점 온도 (Tm) 가 60 ∼ 80 ℃ 이고, 또한 DSC 곡선의 -20 ℃ 내지 130 ℃ 사이에 그은 직선을 사용하여 -20 ℃ 와 130 ℃ 사이의 DSC 곡선의 면적으로부터 산출되는 융해열이 45 ∼ 75 J/g 인 크로스 공중합체.

(2) 일 양태에서는, 주사슬을 구성하는 방향족 비닐-올레핀계 공중합체의 조성 분포가, 올레핀 단량체 단위가 85 몰% 이상 92 몰% 이하인 방향족 비닐-올레핀계 공중합체의 함유량이 50 질량% 이상이고, 올레핀 단량체 단위가 85 몰% 미만인 방향족 비닐-올레핀계 공중합체의 함유량이 35 질량% 미만이고, 또한 올레핀 단량체 단위가 92 몰% 를 초과하는 방향족 비닐-올레핀계 공중합체의 함유량이 15 질량% 미만인, (1) 에 기재된 크로스 공중합체로 할 수 있다.

(3) 융해 피크의 정점 온도 (Tm) 가 65 ∼ 73 ℃ 이고, 또한 융해열이 50 ∼ 70 J/g 인, (1) 또는 (2) 에 기재된 크로스 공중합체로 하는 것이 바람직하다.

(4) 방향족 비닐 단량체 단위가 스티렌인, (1) 내지 (3) 중 어느 하나에 기재된 크로스 공중합체로 하는 것이 바람직하다.

(5) 올레핀 단량체 단위가 에틸렌인, (1) 내지 (4) 중 어느 하나에 기재된 크로스 공중합체로 하는 것이 바람직하다.

(6) 또, 본 발명은, (1) 내지 (5) 중 어느 하나에 기재된 크로스 공중합체를 함유하는 의료용 단층 튜브이다.

본 발명에 의하면, 연질성, 인장 특성, 투명성 및 내블로킹성이 우수한 크로스 공중합체, 그리고 그것을 사용한 의료용 튜브를 제공할 수 있다.

이하, 본 발명의 실시형태에 대하여 상세하게 설명한다. 또한, 본 명세서 및 특허청구범위에 있어서, 「A ∼ B」라는 기재는, A 이상이고 B 이하라는 의미이다.

[크로스 공중합체]

크로스 공중합체는, 방향족 비닐 단량체 단위, 올레핀 단량체 단위, 및 방향족 폴리엔 단량체 단위로 이루어지는 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬과, 방향족 비닐 단량체 단위로 이루어지는 중합체로 이루어지는 크로스 사슬을 함유하고, 방향족 비닐 단량체 단위로 이루어지는 중합체가, 주사슬의 방향족 폴리엔 단량체 단위를 개재하여 결합되어 있는 구조를 갖는다.

(주사슬)

방향족 비닐 단량체 단위로는, 스티렌 및 각종 치환 스티렌, 예를 들어 p-메틸스티렌, m-메틸스티렌, o-메틸스티렌, o-t-부틸스티렌, m-t-부틸스티렌, p-t-부틸스티렌, p-클로로스티렌, o-클로로스티렌 등의 각 스티렌계 단량체에서 유래하는 단위를 들 수 있다. 이들 중에서도 바람직하게는 스티렌 단위, p-메틸스티렌 단위, p-클로로스티렌 단위이고, 특히 바람직하게는 스티렌 단위이다. 이들 방향족 비닐 단량체 단위는, 1 종류여도 되고, 2 종류 이상의 병용이어도 된다.

올레핀 단량체 단위로는, 에틸렌 및 탄소수 3 ∼ 20 의 α-올레핀, 예를 들어 프로필렌, 1-부텐, 1-헥센, 4-메틸-1-펜텐, 1-옥텐, 비닐시클로헥산이나, 고리형 올레핀 즉 시클로펜텐, 노르보르넨 등, 각 α-올레핀계 단량체 및 고리형 올레핀계 단량체에서 유래하는 단위를 들 수 있다. 바람직하게는 에틸렌 단위, 프로필렌 단위, 1-부텐 단위, 1-헥센 단위, 1-옥텐 단위 등의 혼합물이 사용되며, 특히 바람직하게는 에틸렌 단위가 사용된다.

방향족 폴리엔 단량체 단위로는, 10 이상 30 이하의 탄소수를 갖고, 복수의 이중 결합 (비닐기) 과 단수 또는 복수의 방향족기를 가진 방향족 폴리엔이고, 예를 들어, o-디비닐벤젠, p-디비닐벤젠, m-디비닐벤젠, 1,4-디비닐나프탈렌, 3,4-디비닐나프탈렌, 2,6-디비닐나프탈렌, 1,2-디비닐-3,4-디메틸벤젠, 1,3-디비닐-4,5,8-트리부틸나프탈렌 등, 방향족 폴리엔 단량체에서 유래하는 단위를 들 수 있고, 바람직하게는 오르토디비닐벤젠 단위, 파라디비닐벤젠 단위 및 메타디비닐벤젠 단위 중 어느 1 종 또는 2 종 이상의 혼합물이 바람직하게 사용된다.

방향족 비닐-올레핀계 공중합체 중의 각 구성 단위의 함유 비율은, 방향족 비닐 단량체 단위 8.99 ∼ 15.99 몰%, 올레핀 단량체 단위 84 ∼ 91 몰%, 방향족 폴리엔 단량체 단위 0.01 ∼ 0.5 몰% 이고, 바람직하게는 방향족 비닐 단량체 단위 9.97 ∼ 13.97 몰%, 올레핀 단량체 단위 86 ∼ 90 몰%, 방향족 폴리엔 단량체 단위 0.03 ∼ 0.3 몰% 이다.

방향족 비닐 단량체 단위가 8.99 몰% 이상인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조가 억제되기 때문에, 연질성, 투명성이 향상된다. 방향족 비닐 단량체 단위는, 바람직하게는 9.97 몰% 이상이다. 방향족 비닐 단량체 단위가 15.99 몰% 이하인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조에 의해 인장 특성, 내블로킹성이 향상된다. 방향족 비닐 단량체 단위는, 바람직하게는 13.97 몰% 이하이다.

올레핀 단량체 단위가 84 몰% 이상인 경우에, 올레핀 연쇄 구조에서 유래하는 인장 특성, 내블로킹성이 향상된다. 올레핀 단량체 단위는, 바람직하게는 86 몰% 이상이다. 또, 올레핀 단량체 단위가 91 몰% 이하인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조가 억제되기 때문에, 크로스 공중합체의 연질성, 투명성이 향상된다. 올레핀 단량체 단위는, 바람직하게는 90 몰% 이하이다.

방향족 폴리엔 단량체 단위가 0.01 몰% 이상인 경우에, 방향족 비닐 단량체 단위로 이루어지는 중합체의 크로스 사슬을 형성할 수 있기 때문에 인장 특성이 향상된다. 방향족 폴리엔 단량체 단위는, 바람직하게는 0.03 몰% 이상이다. 방향족 폴리엔 단량체 단위가 0.5 몰% 이하인 경우에, 가교 반응에 의한 분자량 증대를 억제할 수 있기 때문에, 생산 안정성, 성형 가공성이 양호해진다. 방향족 폴리엔 단량체 단위는, 바람직하게는 0.3 몰% 이하이다.

방향족 비닐-올레핀계 공중합체의 공중합 조성 분포의 바람직한 범위로는, 예를 들어, 올레핀 단량체 단위가 85 몰% 미만인 방향족 비닐-올레핀계 공중합체의 함유량이 35 질량% 미만, 올레핀 단량체 단위가 85 ∼ 92 몰% 인 방향족 비닐-올레핀계 공중합체의 함유량이 50 질량% 이상, 올레핀 단량체 단위가 92 몰% 를 초과하는 방향족 비닐-올레핀계 공중합체의 함유량이 15 질량% 미만인 방향족 비닐-올레핀계 공중합체를 들 수 있다.

방향족 비닐-올레핀계 공중합체의 중량 평균 분자량은, 특별히 제한은 없지만, 성형 가공성의 관점에서, 바람직하게는 3 만 ∼ 30 만이고, 특히 바람직하게는 5 만 ∼ 20 만이다. 또한, 본 명세서에 있어서, 중량 평균 분자량이란, 겔 퍼미에이션 크로마토그래피 (GPC) 로 측정되는 폴리스티렌 환산의 값이며, 하기에 기재된 측정 조건에 있어서의 측정값이다.

장치명 : HLC-8220 (토소사 제조)

칼럼 : Shodex GPC KF-404HQ 를 4 개 직렬

온도 : 40 ℃

검출 : 시차 굴절률

용매 : 테트라하이드로푸란

검량선 : 표준 폴리스티렌 (PS) 을 사용하여 제조하였다.

(크로스 사슬)

크로스 사슬을 구성하고 있는 방향족 비닐 단량체 단위로 이루어지는 중합체는, 1 종류의 방향족 비닐 단량체 단위로 이루어지는 중합체여도 되고, 2 종류 이상의 방향족 비닐 단량체 단위로 이루어지는 공중합체여도 된다. 방향족 비닐 단량체 단위로는, 상기 서술한 주사슬과 동일한 것을 사용할 수 있다.

크로스 사슬을 구성하고 있는 방향족 비닐 단량체 단위로 이루어지는 중합체의 중량 평균 분자량에는 특별히 제한은 없지만, 성형 가공성의 관점에서, 바람직하게는 0.3 만 ∼ 15 만이고, 특히 바람직하게는 0.5 만 ∼ 7 만이다.

(크로스 공중합체)

크로스 공중합체는, 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬 75 ∼ 95 질량% 와, 방향족 비닐 단량체 단위로 이루어지는 중합체로 이루어지는 크로스 사슬 5 ∼ 25 질량% 로 이루어지는 공중합체이다. 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬이 75 질량% 이상인 경우에 연질성이 향상된다. 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬은, 바람직하게는 80 질량% 이상이다. 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬이 95 질량% 이하인 경우에, 인장 특성, 내블로킹성이 향상된다. 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬은, 바람직하게는 90 질량% 이하이다. 크로스 사슬이 5 질량% 이상인 경우에, 인장 특성, 내블로킹성이 향상된다. 크로스 사슬은, 바람직하게는 10 질량% 이상이다. 크로스 사슬이 25 질량% 이하인 경우에, 연질성, 투명성이 향상된다. 크로스 사슬은, 바람직하게는 20 질량% 이하이다.

크로스 공중합체는, 시차 주사 열량 측정법 (DSC) 에 의해, 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시-50 ℃ 까지 냉각시키고, 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 융해 피크의 정점 온도 (Tm) (이하, 간단히 「융해 피크 온도 (Tm) 」라고도 한다) 가, 60 ℃ 이상 80 ℃ 이하이고, 바람직하게는 65 ℃ 이상 73 ℃ 이하이다. 융해 피크 온도 (Tm) 가 60 ℃ 이상인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조에 의해 인장 특성, 내블로킹성이 향상된다. 융해 피크 온도 (Tm) 는, 바람직하게는 65 ℃ 이상이다. 융해 피크 온도 (Tm) 가 80 ℃ 이하인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조가 억제되어, 투명성, 연질성이 향상된다. 융해 피크 온도 (Tm) 는, 바람직하게는 73 ℃ 이하이다.

또한, 융해 피크 온도 (Tm) 란, 방향족 비닐-올레핀계 공중합체의 올레핀 연쇄 구조에서 유래하는 결정 구조의 융점을 말한다.

크로스 공중합체는, 시차 주사 열량 측정법 (DSC) 에 의해, 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고, 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 DSC 곡선의 -20 ℃ 내지 130 ℃ 사이에 그은 직선을 사용하여 -20 ℃ 와 130 ℃ 사이의 DSC 곡선의 면적으로부터 산출되는 융해열 (이하, 간단히 「융해열」이라고도 한다) 이, 45 ∼ 75 J/g 이고, 바람직하게는 50 ∼ 70 J/g 이다. 융해열이 45 J/g 이상인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조에 의해, 인장 특성, 내블로킹성이 향상된다. 융해열은, 바람직하게는 50 J/g 이상이다. 융해열이 75 J/g 이하인 경우에, 올레핀 연쇄 구조에서 유래하는 결정 구조가 억제되어, 투명성, 연질성이 향상된다. 융해열은, 바람직하게는 70 J/g 이하이다.

또한, 융해열이란, 방향족 비닐-올레핀계 공중합체의 올레핀 연쇄 구조에서 유래하는 결정 구조의 융해열을 말하며, -20 ℃ 내지 130 ℃ 사이에 관측된다.

시차 주사 열량 측정 (DSC) 은, 크로스 공중합체 6 ㎎ 을, 세이코 인스트루먼트사 제조 DSC6200 을 사용하여 측정하였다. 방향족 비닐-올레핀계 공중합체에는, 올레핀 연쇄 구조에서 유래하는 결정 구조 외에, 방향족 비닐-올레핀 구조에서 유래하는 결정 구조를 갖고 있다. 방향족 비닐-올레핀 구조에서 유래하는 결정 구조는 결정화 속도가 느리기 때문에, 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고, 승온 속도 10 ℃/분으로 180 ℃ 까지 가열함으로써, 올레핀 연쇄 구조에서 유래하는 결정 구조만을 관측할 수 있다.

[제조 방법]

본 실시형태에 관련된 크로스 공중합체의 제조 방법에 대하여 설명한다. 중합 양식에 있어서는, 특별히 제한은 없고, 용액 중합, 괴상 중합 등 공지된 방법으로 제조할 수 있지만, 용액 중합이 원하는 크로스 공중합체를 얻는 데에 있어서의 중합 제어의 자유도가 높기 때문에 보다 바람직하다.

중합 방법은, 원하는 크로스 공중합체를 얻을 수 있으면 특별히 한정되지 않지만, 배위 중합 촉매를 사용하여 방향족 비닐-올레핀계 공중합체를 중합하는 배위 중합 공정과, 배위 중합 공정에서 얻어진 방향족 비닐-올레핀계 공중합체와 방향족 비닐 단량체의 공존하, 아니온 중합 개시제를 사용하여 중합함으로써 주사슬의 방향족 폴리엔 단량체 단위에 잔존하는 비닐기에 방향족 비닐 단량체 단위로 이루어지는 중합체를 크로스 사슬로 하는 구조의 크로스 공중합체를 제조하는 아니온 중합 공정으로 이루어지는 2 단계의 중합 공정을 거치는 제조 방법에 의해 제조하는 것이 가능하다.

(배위 중합 공정)

배위 중합 공정에 대하여 구체적으로 설명한다. 배위 중합 촉매에 대해서는, 천이 금속 화합물과 조촉매로 구성되는 싱글 사이트 배위 중합 촉매를 사용할 수 있다. 싱글 사이트 배위 중합 촉매의 활성을 돕는 조촉매로서 메틸알루미녹산을 바람직하게 사용할 수 있다. 또, 용제나 각 단량체 원료에 함유되는 수분을 제거하고, 싱글 사이트 배위 중합 촉매가 물과 반응하여 피독되어 촉매 기능이 저하되는 것을 억제하기 때문에, 알킬알루미늄을 바람직하게 사용할 수 있다. 사용하는 용제는, 극성 관능기를 가지면 싱글 사이트 배위 중합 촉매를 피독시키기 때문에 시클로헥산, 메틸시클로헥산, 톨루엔, 에틸벤젠 등의 탄화수소계 용제, 및 방향족 탄화수소계 용제가 바람직하다. 용제의 첨가량은, 얻어지는 공중합체량 100 질량부에 대해 200 ∼ 900 질량부가 바람직하다. 200 질량부 이상인 경우, 중합액 점도 및 반응 속도를 제어하는 데에 있어서 바람직하고, 900 질량부 이하인 경우, 생산성의 관점에서 바람직하다.

배위 중합의 순서는, 특별히 제한은 없지만, 크로스 공중합체가, 상기한 DSC 곡선의 융해 피크 온도 (Tm) (60 ∼ 80 ℃), 및 융해열 (45 ∼ 75 J/g) 이 되도록, 방향족 비닐-올레핀계 공중합체의 공중합 조성 분포를 특정한 범위로 제어하면서 중합할 필요가 있다. 즉, 방향족 비닐 단량체와 폴리올레핀 단량체의 반응성비를 고려하면서, 중합 속도에 맞춰 올레핀 단량체의 첨가 속도를 적절히 조정하거나, 방향족 비닐 단량체의 일부를 추첨 (追添), 혹은 분첨 (分添) 하거나 함으로써, 공중합 조성 분포가 특정한 범위가 되도록 제어하는 방법이 바람직하다. 중합 온도, 교반 조건, 압력 조건 등을 적절히 조정하면서 중합 속도를 컨트롤하면, 보다 정밀하게 공중합체의 조성 분포를 제어할 수 있으므로 바람직하다.

(아니온 중합 공정)

아니온 중합 공정에 대하여 구체적으로 설명한다. 아니온 중합 공정에서는, 배위 중합 공정에서 얻어진 방향족 비닐-올레핀계 공중합체와 방향족 비닐 단량체의 공존하, 아니온 중합 개시제를 사용하여 중합함으로써, 주사슬의 방향족 폴리엔 단량체 단위에 잔존하는 비닐기에 방향족 비닐 단량체 단위로 이루어지는 중합체를 크로스 사슬로 하는 구조의 크로스 공중합체를 합성한다. 배위 중합 공정에서 얻어진 방향족 비닐-올레핀계 공중합체는, 메탄올 등의 빈용매에 의해 석출시키는 방법, 가열 롤 등에 의해 용매를 증발시켜 석출시키는 방법 (드럼 드라이어법), 농축기에 의해 용액을 농축한 후에 벤트식 압출기로 용매를 제거하는 방법, 용액을 물에 분산시켜, 수증기를 불어넣어 용매를 가열 제거하고 공중합체를 회수하는 방법 (스팀 스트리핑법), 클램포밍법 등, 임의의 방법을 사용하여 배위 중합 후의 중합액으로부터 분리, 정제하여 아니온 중합 공정에 사용해도 된다. 또, 방향족 비닐-올레핀계 공중합체를 중합액으로부터 분리, 정제하지 않고, 방향족 비닐-올레핀계 공중합체를 함유한 중합액을 아니온 중합 공정에 사용해도 되고, 이 방법이 생산성의 관점에서 바람직하다. 아니온 중합 개시제는, n-부틸리튬, sec-부틸리튬 등 공지된 아니온 중합 개시제를 사용할 수 있다. 방향족 비닐 단량체는, 배위 중합 후의 중합액에 잔류하는 방향족 비닐 단량체를 그대로 사용할 수도 있다. 또, 아니온 중합의 개시 전에 필요량 첨가하거나, 아니온 중합의 도중에 추첨, 혹은 분첨하거나 함으로써, 목적으로 하는 크로스 공중합체를 얻을 수 있다.

(회수 공정)

크로스 공중합체를 회수하는 방법에 대해서는, 특별히 한정은 없고, 메탄올 등의 빈용매에 의해 석출시키는 방법, 가열 롤 등에 의해 용매를 증발시켜 석출시키는 방법 (드럼 드라이어법), 용액을 물에 분산시켜, 수증기를 불어넣어 용매를 가열 제거하고 공중합체를 회수하는 방법 (스팀 스트리핑법), 클램포밍법 등, 공지된 방법을 사용할 수 있다. 또, 중합액을 2 축 탈휘 압출기에 기어 펌프를 사용하여 연속적으로 피드하여, 중합 용제를 탈휘 처리하는 방법이 있다. 이 방법은, 중합 용제를 함유하는 탈휘 성분을, 콘덴서 등을 사용하여 응축시켜 회수하고, 응축액을 증류탑에서 정제함으로써, 중합 용제를 재이용할 수 있기 때문에, 경제적인 관점에서 바람직하다.

[의료용 단층 튜브]

의료용 단층 튜브는, 상기한 크로스 공중합체를 함유한다. 그 제조 방법은, 특별히 제한은 없고, 압출 성형법, 사출 성형법, 블로 성형법, 회전 성형법 등, 공지된 방법을 사용할 수 있다.

실시예

이하, 실시예 및 비교예를 들어 본 발명을 설명하지만, 이것들은 모두 예시적인 것으로, 본 발명의 내용을 한정하는 것은 아니다.

[크로스 공중합체의 합성]

이하의 합성예 1 ∼ 7 은, 배위 중합 촉매로서, rac-디메틸메틸렌비스(4,5-벤조-1-인데닐)지르코늄디클로라이드 (화학식 1) 를 사용하였다.

[화학식 1]

(합성예 1) 크로스 공중합체 (Ⅰ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 20.0 ㎏, 스티렌 2.43 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 84 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.665 ㎫G 로 한 후에, rac-디메틸메틸렌비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 80 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.665 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 2.10 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.565 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.565 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 2.80 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.465 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.465 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 3.30 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.415 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.415 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.50 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.365 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.365 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.70 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.265 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.265 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.80 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 배위 중합을 정지하였다.

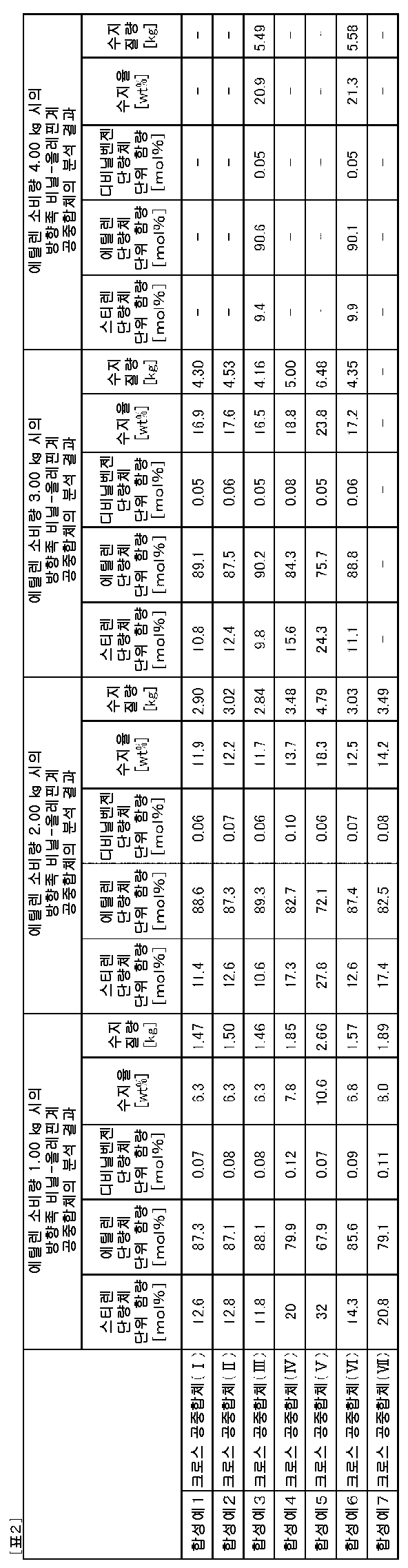

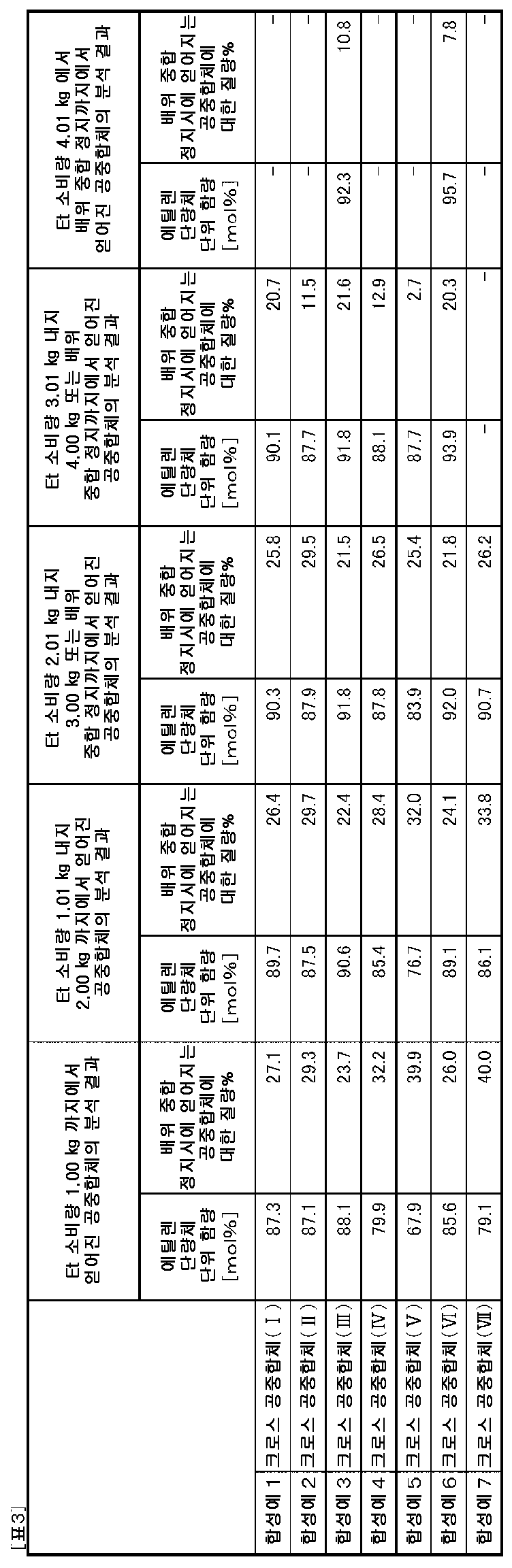

샘플링한 중합액은, 다량의 메탄올에 혼합함으로써 수지분을 석출시켜, 여과, 건조시켜 방향족 비닐-올레핀계 공중합체의 샘플을 얻고, 또 중합액 중의 수지율을 구하였다. 얻어진 샘플로부터, 배위 중합 도중의 샘플에 대해서는, 방향족 비닐-올레핀계 공중합체의 각 단량체 단위의 함량 (㏖%) 을 분석에 의해 구하였다. 또, 배위 중합 정지시의 샘플에 대해서는, 방향족 비닐-올레핀계 공중합체의 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량을 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

또한, 「수지율」, 「단량체 단위의 함유량」, 「중량 평균 분자량」, 「주사슬 및 크로스 사슬의 함유량」등의 측정 방법에 대해서는 후술한다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, n-부틸리튬 210 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅰ) 을 얻었다. 얻어진 크로스 공중합체 (Ⅰ) 에 대해, 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%) 을 분석에 의해 구하였다. 또, 아니온 중합의 성질상, 크로스 사슬을 구성하고 있는 방향족 비닐 단량체 단위로 이루어지는 중합체와, 주사슬과 결합되어 있지 않은 방향족 비닐 단량체 단위로 이루어지는 중합체는 분자량이 거의 동일해지는 것으로부터, 아니온 중합 공정에 있어서 미량 부생하는 주사슬에 결합되어 있지 않은 방향족 비닐 단량체 단위로 이루어지는 중합체를 분리하여 그 중량 평균 분자량을 측정함으로써, 크로스 사슬의 중량 평균 분자량을 구하였다. 이들 분석 결과를 표 1 에 나타낸다. 또 세이코 인스트루먼트사 제조 DSC6200 에 의해 측정한 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다. 또한, 시차 주사 열량 측정법 (DSC) 에 의한 융해 피크 온도 (Tm) 및 융해열의 측정 방법에 대해서는 후술한다.

(합성예 2) 크로스 공중합체 (Ⅱ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 20.2 ㎏, 스티렌 2.48 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 84 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.665 ㎫G 로 한 후에, rac-디메틸메틸렌 비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 80 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.665 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하고, 에틸렌의 보급을 일단 정지하고, 압력이 0.565 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.565 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.60 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.515 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.515 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌의 보급을 일단 정지하고, 압력이 0.465 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.465 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 2.30 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.415 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.415 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 2.70 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.365 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.365 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 3.10 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.315 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.315 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.30 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.265 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.265 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.40 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 중합을 정지하였다. 방향족 비닐-올레핀계 공중합체의 수지율, 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량에 대해서는 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, n-부틸리튬 240 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅱ) 를 얻었다. 얻어진 크로스 공중합체 (Ⅱ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%), 및 크로스 사슬의 중량 평균 분자량에 대해서는, 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1 에 나타낸다. 또 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다.

(합성예 3) 크로스 공중합체 (Ⅲ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 20.0 ㎏, 스티렌 2.25 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 84 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.665 ㎫G 로 한 후에, rac-디메틸메틸렌 비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 80 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.665 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 2.50 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.565 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.565 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌의 보급을 일단 정지하고, 압력이 0.500 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.500 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.5 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.415 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.415 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 4.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌의 보급을 일단 정지하고, 압력이 0.365 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.365 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 4.30 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.300 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.300 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 4.50 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 배위 중합을 정지하였다. 방향족 비닐-올레핀계 공중합체의 수지율, 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량에 대해서는 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, n-부틸리튬 240 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅲ) 을 얻었다. 얻어진 크로스 공중합체 (Ⅲ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%), 및 크로스 사슬의 중량 평균 분자량에 대해서는, 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1 에 나타낸다. 또 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다.

(합성예 4) 크로스 공중합체 (Ⅳ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 20.5 ㎏, 스티렌 2.85 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 112 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.455 ㎫G 로 한 후에, rac-디메틸메틸렌 비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 110 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.455 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 2.10 ㎏ 이 된 시점에서, 스티렌 0.19 ㎏ 을 추첨하였다. 에틸렌 소비량이 2.70 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.365 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.365 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 3.20 ㎏ 이 된 시점에서 에틸렌의 보급을 일단 정지하고, 압력이 0.315 ㎫G 가 될 때까지 에틸렌을 소비한 후, 압력을 0.315 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 3.50 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 배위 중합을 정지하였다. 방향족 비닐-올레핀계 공중합체의 수지율, 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량에 대해서는 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, 스티렌 0.1 ㎏ 을 첨가한 후, n-부틸리튬 240 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅳ) 를 얻었다. 얻어진 크로스 공중합체 (Ⅳ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%), 및 크로스 사슬의 중량 평균 분자량에 대해서는, 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1 에 나타낸다. 또 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다.

(합성예 5) 크로스 공중합체 (Ⅴ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 19.4 ㎏, 스티렌 4.79 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 71 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.425 ㎫G 로 한 후에, rac-디메틸메틸렌 비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 110 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.425 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 3.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 3.10 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링 하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 배위 중합을 정지하였다. 방향족 비닐-올레핀계 공중합체의 수지율, 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량에 대해서는 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, 스티렌 0.8 ㎏ 을 첨가한 후, n-부틸리튬 240 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅴ) 를 얻었다. 얻어진 크로스 공중합체 (Ⅴ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%), 및 크로스 사슬의 중량 평균 분자량에 대해서는, 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1 에 나타낸다. 또 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다.

(합성예 6) 크로스 공중합체 (Ⅵ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 20.0 ㎏, 스티렌 2.25 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 87 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.540 ㎫G 로 한 후에, rac-디메틸메틸렌 비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 95 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.540 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 3.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 4.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 4.40 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링 하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 배위 중합을 정지하였다. 방향족 비닐-올레핀계 공중합체의 수지율, 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량에 대해서는 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, n-부틸리튬 240 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅵ) 을 얻었다. 얻어진 크로스 공중합체 (Ⅵ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%), 및 크로스 사슬의 중량 평균 분자량에 대해서는, 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1 에 나타낸다. 또 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다.

(합성예 7) 크로스 공중합체 (Ⅶ) 의 합성

(배위 중합 공정)

용량 50 ℓ, 교반기 및 가열 냉각용 재킷이 부착된 오토클레이브를 사용하여 중합을 실시하였다. 시클로헥산 20.0 ㎏, 스티렌 2.51 ㎏ 및 신닛테츠 화학사 제조 디비닐벤젠 (메타, 파라 혼합품, 디비닐벤젠으로서 112 m㏖) 을 주입하고, 내온 60 ℃ 로 하여 220 rpm 으로 교반하였다. 이어서, 트리이소부틸알루미늄 50 m㏖, 메틸알루목산 (토소·파인켐사 제조, MMAO-3A/톨루엔 용액) 을 Al 기준으로 65 m㏖ 을 첨가하고, 즉시 에틸렌으로 계 내 가스를 치환하였다. 치환 후, 내온을 90 ℃ 로 승온시켜 에틸렌을 도입하고, 압력 0.390 ㎫G 로 한 후에, rac-디메틸메틸렌 비스(4,5-벤조-1-인데닐)지르코늄디클로라이드를 110 μ㏖, 트리이소부틸알루미늄 1 m㏖ 을 용해시킨 톨루엔 용액 50 ㎖ 를 오토클레이브 중에 첨가하였다. 즉시 중합이 시작되고, 내온은 95 ℃ 까지 상승하였다. 내온을 95 ℃, 에틸렌을 보급하여 압력을 0.390 ㎫G 로 유지하고 중합을 실시하였다. 에틸렌 소비량이 1.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다. 에틸렌 소비량이 2.00 ㎏ 이 된 시점에서 중합액의 소량을 샘플링하였다.

에틸렌 소비량이 2.90 ㎏ 이 된 시점에서 중합액의 소량 (50 ㎖) 을 샘플링하고, 중합캔으로의 에틸렌의 공급을 정지하여 에틸렌을 방압함과 함께 내온을 70 ℃ 까지 냉각시켜 배위 중합을 정지하였다. 방향족 비닐-올레핀계 공중합체의 수지율, 각 단량체 단위의 함량 (㏖%) 과 중량 평균 분자량에 대해서는 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1, 표 2 에 나타낸다.

(아니온 중합 공정)

배위 중합 후, 내온이 70 ℃ 까지 내려간 시점에서, n-부틸리튬 240 m㏖ (헥산 용액) 을 촉매 탱크로부터 질소 가스에 동반시켜 중합캔 내에 도입하였다. 즉시 아니온 중합이 개시되고, 내온은 70 ℃ 로부터 한때 75 ℃ 까지 상승하였다. 그대로 1 시간, 내온을 75 ℃ 로 유지하고 아니온 중합을 완결시켰다. 중합 종료 후, 약 100 ㎖ 의 물을 주입함으로써 n-부틸리튬을 실활시켰다.

(크로스 공중합체 회수 공정)

아니온 중합 후의 중합액은, 기어 펌프를 사용하여 2 축 탈휘 압출기에 연속적으로 피드하고, 용매 및 실활수를 탈휘 처리하여, 스트랜드상으로 압출하고 절단함으로써 펠릿 형상의 크로스 공중합체 (Ⅶ) 을 얻었다. 얻어진 크로스 공중합체 (Ⅶ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%), 및 크로스 사슬의 중량 평균 분자량에 대해서는, 합성예 1 과 마찬가지로 분석에 의해 구하였다. 분석 결과를 표 1 에 나타낸다. 또 시차 주사 열량 측정법 (DSC) 의 결과를 표 4 에 나타낸다.

[분석]

(방향족 비닐-올레핀계 공중합체의 수지율 측정)

샘플링한 중합액 6 g 을 500 ㎖ 의 메탄올에 혼합함으로써 수지를 석출한 후, 석출된 수지를 필터 여과하여, 얻어진 수지를 건조시켰다. 건조된 수지의 질량으로부터 수지율 : [(건조된 수지의 질량)/(중합액 샘플 질량)] × 100 % 를 구하였다.

측정하여 얻어진 분석값과, 중합액량으로부터, 샘플링시까지 생성된 방향족 비닐-올레핀계 공중합체의 질량을 구하였다. 결과를 표 1, 표 2 에 나타낸다.

(주사슬 중의 단량체 단위의 함유량 측정)

합성예 1 ∼ 7 에서 얻어진 배위 중합 공정에 있어서의 방향족 비닐-올레핀계 공중합체의 스티렌 단량체 단위 함량 (㏖%), 에틸렌 단량체 단위 함량 (㏖%), 및 디비닐벤젠 단량체 함량 (㏖%) 은, 이하의 방법으로 측정하였다.

장치명 : AVANCE300 (Bruker 사 제조)

순서 : 메탄올에 석출된 수지 샘플을 중 1,1,2,2-테트라클로로에탄에 용해시켜, 130 ℃ 에서 1H-NMR 을 측정하였다. 트리메틸실란을 기준으로 하여 페닐기 프로톤 유래의 피크의 면적 강도 비교로부터 스티렌 단량체 단위 함량 (㏖%) 을 구하였다. 또, 올레핀 프로톤 유래의 피크의 면적 강도 비교로부터 에틸렌 단량체 단위 함량 (㏖%) 을 구하였다. 또, 비닐기 프로톤 유래의 피크의 면적 강도 비교로부터 디비닐벤젠 단량체 단위 함량 (㏖%) 을 구하였다. 결과를 표 1, 표 2 에 나타낸다.

(주사슬의 중량 평균 분자량)

합성예 1 ∼ 7 에서 얻어진 배위 중합 공정에 있어서의 방향족 비닐-올레핀계 공중합체의 중량 평균 분자량은, 겔 퍼미에이션 크로마토그래피 (GPC) 로 측정되는 폴리스티렌 환산의 값이며, 하기 기재된 측정 조건에 있어서의 측정값이다. 결과를 표 1 에 나타낸다.

장치명 : HLC-8220 (토소사 제조)

칼럼 : Shodex GPC KF-404HQ 를 4 개 직렬

온도 : 40 ℃

검출 : 시차 굴절률

용매 : 테트라하이드로푸란

검량선 : 표준 폴리스티렌 (PS) 을 사용하여 제조하였다.

(주사슬 및 크로스 사슬의 함유량)

합성예 1 ∼ 7 에서 얻어진 크로스 공중합체 (Ⅰ) ∼ (Ⅶ) 의 주사슬인 방향족 비닐-올레핀계 공중합체의 함량 (질량%) 과, 크로스 사슬인 방향족 비닐 단량체 단위로 이루어지는 중합체의 함량 (질량%) 은, 방향족 비닐-올레핀계 공중합체의 조성 분석과 마찬가지로, 1H-NMR 에 의해 스티렌 단량체 단위와 에틸렌 단량체 단위의 함량을 구하고, 먼저 구한 방향족 비닐-올레핀계 공중합체의 주사슬 조성으로부터, 주사슬의 함량 (질량%) 과 크로스 사슬의 함량 (질량%) 을 산출하였다. 결과를 표 1 에 나타낸다.

(크로스 사슬의 중량 평균 분자량)

합성예 1 ∼ 7 에서 얻어진 크로스 공중합체 (Ⅰ) ∼ (Ⅶ) 에 대해, 아니온 중합 공정에 있어서 미량 부생하는 주사슬에 결합되어 있지 않은 방향족 비닐 단량체 단위로 이루어지는 중합체를 하기 기재된 방법으로 분리 추출을 실시하였다.

(ⅰ) 펠릿을 톨루엔에 용해

(ⅱ) (ⅰ) 의 톨루엔 용액을 아세톤에 교반하면서 적하

(ⅲ) (ⅱ) 의 아세톤 용액을 여과하여, 가용분과 불용분으로 분리

(ⅳ) (ⅲ) 의 가용분 용액을 메탄올에 교반하면서 적하

(ⅴ) (ⅳ) 의 메탄올 용액 중의 석출물을 여과하여 분리 채취하고, 진공 건조를 실시하여 분말상의 방향족 비닐 단량체 단위로 이루어지는 중합체를 얻었다.

아니온 중합의 성질상, 크로스 사슬을 구성하고 있는 방향족 비닐 단량체 단위로 이루어지는 중합체와, 주사슬과 결합되어 있지 않은 방향족 비닐 단량체 단위로 이루어지는 중합체는 분자량이 거의 동일해지기 때문에, 분리 채취된 방향족 비닐 단량체 단위로 이루어지는 중합체의 중량 평균 분자량을 측정함으로써, 크로스 사슬의 중량 평균 분자량을 구하였다. 중량 평균 분자량은, 겔 퍼미에이션 크로마토그래피 (GPC) 로 측정되는 폴리스티렌 환산의 값이며, 하기 기재된 측정 조건에 있어서의 측정값이다. 결과를 표 1 에 나타낸다.

장치명 : HLC-8220 (토소사 제조)

칼럼 : Shodex GPC KF-404HQ 를 4 개 직렬

온도 : 40 ℃

검출 : 시차 굴절률

용매 : 테트라하이드로푸란

검량선 : 표준 폴리스티렌 (PS) 을 사용하여 제조하였다.

(배위 중합 도중에서의 주사슬 중의 에틸렌 단량체 단위의 함유량 (㏖%) 산출)

이하의 (a) ∼ (e) 에 나타내는 내용을, 이하의 (1) ∼ (3) 의 방법으로 산출하였다.

(a) 에틸렌 소비량 1.00 ㎏ 까지에서 얻어진 방향족 비닐-올레핀계 공중합체 중의 에틸렌 단량체 단위 함량 (㏖%) 과, 그 공중합체의 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체에 대한 질량%

(b) 에틸렌 소비량 1.01 ㎏ 내지 2.00 ㎏ 까지에서 얻어진 방향족 비닐-올레핀계 공중합체 중의 에틸렌 단량체 단위 함량 (㏖%) 과, 그 공중합체의 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체에 대한 질량%

(c) 에틸렌 소비량 2.01 ㎏ 내지 3.00 ㎏, 또는 배위 중합 정지까지에서 얻어진 방향족 비닐-올레핀계 공중합체 중의 에틸렌 단량체 단위 함량 (㏖%) 과, 그 공중합체의 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체에 대한 질량%

(d) 에틸렌 소비량 3.01 ㎏ 내지 4.00 ㎏, 또는 배위 중합 정지까지에서 얻어진 방향족 비닐-올레핀계 공중합체 중의 에틸렌 단량체 단위 함량 (㏖%) 과, 그 공중합체의 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체에 대한 질량%

(e) 에틸렌 소비량 4.01 ㎏ 으로부터 배위 중합 정지까지에서 얻어진 방향족 비닐-올레핀계 공중합체 중의 에틸렌 단량체 단위 함량 (㏖%) 과, 그 공중합체의 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체에 대한 질량%

상기 (a) ∼ (e) 에 나타내는 내용에 대해, 이하의 (1) ∼ (3) 의 방법으로 산출하였다.

(1) 샘플링시까지 생성된 방향족 비닐-올레핀계 공중합체 중의 각 단량체 단위 함량 (㏖%) 과, 그 공중합체의 질량 (㎏) 으로부터, 그 공중합체 중의 각 단량체 단위 함량 (㎏) 값을 구한다.

(2) (a), (b), (c), (d), (e) 에서의 방향족 비닐-올레핀계 공중합체 중의 각 단량체 단위 함량 (㎏) 을 구한다.

(a) : 에틸렌 (Et) 소비량 1.00 ㎏ 시의 (1) 에서 구한 값을 사용한다.

(b) : (에틸렌 소비량 2.00 ㎏ 시의 (1) 에서 구한 값) - (에틸렌 소비량 1.00 ㎏ 시의 (1) 에서 구한 값)

(c) : (에틸렌 소비량 3.00 ㎏ 시, 또는 배위 중합 정지시의 (1) 에서 구한 값) - (에틸렌 소비량 2.00 ㎏ 시의 (1) 에서 구한 값)

(d) : (에틸렌 소비량 4.00 ㎏ 시, 또는 배위 중합 정지시의 (1) 에서 구한 값) - (에틸렌 소비량 3.00 ㎏ 시의 (1) 에서 구한 값)

(e) : (배위 중합 정지시의 (1) 에서 구한 값) - (에틸렌 소비량 4.00 ㎏ 시의 (1) 에서 구한 값)

(3) (2) 에서 구한 각 단량체 단위 함량 (㎏) 으로부터, (a), (b), (c), (d), (e) 에 있어서의 에틸렌 단량체 단위 함량 (㏖%) 을 구한다. 결과를 표 3 에 나타낸다.

(4) (2) 에서 구한 각 단량체 단위 함량 (㎏) 의 합을, 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체의 질량으로 나눠, (a), (b), (c), (d), (e) 에 있어서의 방향족 비닐-올레핀계 공중합체의 배위 중합 정지시에 얻어지는 방향족 비닐-올레핀계 공중합체에 대한 질량% 를 구한다. 결과를 표 3 에 나타낸다.

(융해 피크 온도 (Tm))

시차 주사 열량 측정법 (DSC) 에 의해, 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고, 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 융해 피크 온도 (Tm) 를 측정하였다. 결과를 표 4 에 나타낸다.

(융해열)

DSC 곡선의 -20 ℃ 내지 130 ℃ 사이에 그은 직선을 사용하여 -20 ℃ 와 130 ℃ 사이의 DSC 곡선의 면적으로부터 산출되는 융해열을 측정하였다. 결과를 표 4 에 나타낸다.

[실시예 1 ∼ 실시예 4, 비교예 1 ∼ 3]

합성예 1 ∼ 7 에서 얻어진 크로스 공중합체에 대해, 이하의 평가 기준에 입각하여 시험편을 제조하고, 평가를 실시하였다. 결과를 표 5 에 나타낸다.

(경도)

JIS K 6253 에 준거하여, 타입 A 의 듀로미터 경도를 사용하여 순간값의 경도를 구하였다. 또한, A 경도 85 이하를 합격 레벨로 하였다.

(인장 특성)

JIS K 6251 에 준거하여, 50 % 모듈러스 및 파단 강도를 구하였다. 50 % 모듈러스란, 시험편에 50 % 의 연신을 부여하였을 때의 인장 응력을 말한다. 시험편으로서 1 ㎜ 두께 프레스 시트를 3 호 덤벨형으로 타발하여 사용하였다. 인장 속도는 500 ㎜/분으로 하였다. 또한, 50 % 모듈러스 3.5 ㎫ 이상, 또한 파단 강도 30 ㎫ 이상을 합격 레벨로 하였다.

(전광선 투과율)

두께 1 ㎜, 한 변 50 ㎜ 의 정방형 경면 프레스 시트를, JIS K 7136 에 준거하여, 헤이즈미터 (닛폰 덴쇼쿠 공업사 제조 NDH-1001DP 형) 를 사용하여 측정하였다. 또한, 82 % 이상을 합격 레벨로 하였다.

(내블로킹성)

두께 1 ㎜, 한 변 60 ㎜ 의 정방형 경면 프레스 시트 4 장을 중첩하여 직경 60 ㎜ 원반상의 100 g 의 추를 올리고, 23 ℃, 24 시간 후의 프레스 시트 4 장의 박리 용이성을 다음의 기준으로 평가하였다.

3 : 4 장의 프레스 시트가 달라붙지 않고 깨긋이 박리된다.

2 : 2, 3 장의 프레스 시트가 달라붙어 있어 박리하기 어렵지만, 1, 2 장의 프레스 시트는 달라붙지 않고 깨끗히 박리된다.

1 : 4 장의 프레스 시트가 달라붙어 있어 박리되기 어렵다.

크로스 공중합체에 관련된 실시예 1 ∼ 4 에 대해서는, 모두 A 경도 85 이하, 50 % 모듈러스 3.5 ㎫ 이상, 인장 파단 강도 30 ㎫ 이상, 전광선 투과율 82 % 이상이며, 연질성, 인장 특성, 투명성, 및 내블로킹성이 우수하였다. 한편, 비교예 1 ∼ 3 에서는, 연질성, 인장 특성, 투명성, 및 내블로킹성 중 어느 물성에 있어서 뒤떨어지는 것이었다.

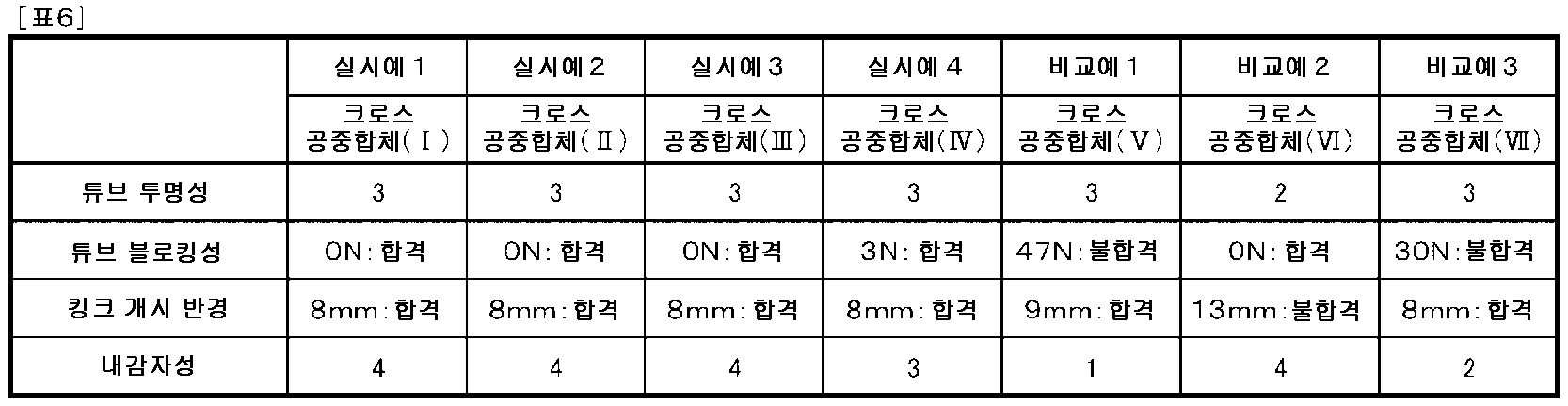

[단층 튜브의 평가]

실시예 1 ∼ 4, 비교예 1 ∼ 3 에서 얻어진 크로스 공중합체를 사용하여, 외경 3.6 ㎜, 내경 2.4 ㎜, 튜브 두께 0.6 ㎜ 의 단층 튜브를 압출 성형에 의해 제조하였다. 각각에 대해, 튜브로서의 특성을 이하의 기준에 따라 평가하였다. 결과를 표 6 에 나타낸다.

(튜브 투명성)

튜브에 생리 식염액을 흘려, 액면, 기포 등을 육안으로 시인할 수 있는지의 여부를 관찰하였다. 용이하게 관찰할 수 있는 경우를 3 으로 하고, 관찰은 할 수 있지만 약간 시인하기 어려운 경우를 2, 관찰이 곤란한 경우를 1 로 하였다. 3 을 합격으로 하였다.

(튜브 블로킹성)

길이 10 ㎝ 의 2 개의 튜브를 5 ㎝ 평행하게 겹쳐 종이 테이프로 묶고, 고압 수증기 멸균 (121 ℃, 30 분) 을 실시하였다. 그 후 묶은 종이 테이프를 제거하고, 튜브간의 전단 박리 강도를 측정하였다. 전단 박리 강도는, 인장 시험기에서 테스트 스피드 100 ㎜/분의 조건으로 측정하였다. 5 N 미만을 합격으로 하였다. 또한, 묶은 종이 테이프를 제거하였을 때에 2 개의 튜브가 달라붙지 않고 박리된 것은, 0 N 으로 하였다.

(킹크 개시 반경)

20 ㎝ 의 튜브를 각 곡률 반경으로 구부리고, 1 분 후에 튜브의 절곡의 발생이 확인된 곡률 반경을 구하였다. 10 ㎜ 이하를 합격으로 하였다.

(내겸자성)

40 ℃ 에 있어서, 생리 식염액을 채운 튜브를 의료용 튜브 겸자로 15 시간 폐지 후, 겸자를 떼어내고 튜브 내측이 형상을 회복하고 관통하는 시간을 측정하고, 다음의 기준으로 평가하였다.

4 : 3 초 이내에 형상이 회복되어 관통

3 : 3 ∼ 10 초에 형상이 회복되어 관통

2 : 형상이 회복되어 관통할 때까지 10 초 이상 걸린다

1 : 형상이 회복되지 않고 관통하지 않는다

또한, 4, 3 을 합격으로 하였다.

실시예 1 ∼ 4 의 크로스 공중합체를 사용한 단층 튜브는, 양호한 투명성, 내블로킹성, 양호한 킹크성, 및 내겸자성을 나타내고, 의료용 단층 튜브로서의 우수한 특성을 나타냈다. 한편, 비교예 1 ∼ 3 의 크로스 공중합체를 사용한 단층 튜브에 대해서는, 투명성, 내블로킹성, 킹크성, 내겸자성 중 어느 물성에 있어서 뒤떨어지는 것이었다.

산업상 이용가능성

본 발명에 의하면, 투명성, 내블로킹성, 킹크성 및 내겸자성이 우수한 의료용 단층 튜브를 제공할 수 있다.

Claims (6)

- 방향족 비닐 단량체 단위 8.99 ∼ 15.99 몰%, 올레핀 단량체 단위 84 ∼ 91 몰%, 방향족 폴리엔 단량체 단위 0.01 ∼ 0.5 몰% 로 이루어지는 방향족 비닐-올레핀계 공중합체로 이루어지는 주사슬 75 ∼ 95 질량% 와, 방향족 비닐 단량체 단위로 이루어지는 중합체로 이루어지는 크로스 사슬 5 ∼ 25 질량% 를 함유하고,

시차 주사 열량 측정법 (DSC) 에 의해, 30 ㎖/분의 질소 기류하에서 -50 ℃ 까지 냉각 후, 승온 속도 10 ℃/분으로 180 ℃ 까지 승온시키고, 다시 -50 ℃ 까지 냉각시키고, 승온 속도 10 ℃/분으로 180 ℃ 까지 가열하였을 때의 융해 피크의 정점 온도 (Tm) 가 60 ∼ 80 ℃ 이고, 또한 DSC 곡선의 -20 ℃ 내지 130 ℃ 사이에 그은 직선을 사용하여 -20 ℃ 와 130 ℃ 사이의 DSC 곡선의 면적으로부터 산출되는 융해열이 45 ∼ 75 J/g 인, 크로스 공중합체. - 제 1 항에 있어서,

주사슬을 구성하는 방향족 비닐-올레핀계 공중합체의 조성 분포가, 올레핀 단량체 단위가 85 몰% 이상 92 몰% 이하인 방향족 비닐-올레핀계 공중합체의 함유량이 50 질량% 이상이고, 올레핀 단량체 단위가 85 몰% 미만인 방향족 비닐-올레핀계 공중합체의 함유량이 35 질량% 미만이고, 또한, 올레핀 단량체 단위가 92 몰% 를 초과하는 방향족 비닐-올레핀계 공중합체의 함유량이 15 질량% 미만인, 크로스 공중합체. - 제 1 항 또는 제 2 항에 있어서,

융해 피크의 정점 온도 (Tm) 가 65 ∼ 73 ℃ 이고, 또한 융해열이 50 ∼ 70 J/g 인, 크로스 공중합체. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

방향족 비닐 단량체 단위가 스티렌인, 크로스 공중합체. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

올레핀 단량체 단위가 에틸렌인, 크로스 공중합체. - 제 1 항 내지 제 5 항 중 어느 한 항에 기재된 크로스 공중합체를 함유하는 의료용 단층 튜브.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2015-254652 | 2015-12-25 | ||

| JP2015254652 | 2015-12-25 | ||

| PCT/JP2016/081525 WO2017110235A1 (ja) | 2015-12-25 | 2016-10-25 | クロス共重合体及びそれを用いた医療用単層チューブ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180098371A true KR20180098371A (ko) | 2018-09-03 |

Family

ID=59089234

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187021568A Withdrawn KR20180098371A (ko) | 2015-12-25 | 2016-10-25 | 크로스 공중합체 및 그것을 사용한 의료용 단층 튜브 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20190077893A1 (ko) |

| JP (1) | JPWO2017110235A1 (ko) |

| KR (1) | KR20180098371A (ko) |

| CN (1) | CN108699185A (ko) |

| DE (1) | DE112016006045T5 (ko) |

| TW (1) | TW201723059A (ko) |

| WO (1) | WO2017110235A1 (ko) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP4071209A4 (en) * | 2019-12-03 | 2023-01-25 | Denka Company Limited | COPOLYMER AND LAMINATE WITH IT |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009102515A (ja) | 2007-10-23 | 2009-05-14 | Denki Kagaku Kogyo Kk | 耐傷つき摩耗性エラストマ− |

| WO2013137326A1 (ja) | 2012-03-14 | 2013-09-19 | 電気化学工業株式会社 | 医療用多層チューブ |

| JP2013202133A (ja) | 2012-03-27 | 2013-10-07 | Denki Kagaku Kogyo Kk | 医療用チューブ |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE69903378T2 (de) * | 1998-07-10 | 2003-07-10 | Sumitomo Chemical Co., Ltd. | Copolymer, Verfahren zur dessen Herstellung, und daraus geformter Gegenstand |

| JP2001316431A (ja) * | 2000-05-08 | 2001-11-13 | Denki Kagaku Kogyo Kk | 医療用成形体 |

| EP1408080B1 (en) * | 2001-07-12 | 2012-12-26 | Idemitsu Kosan Co., Ltd. | Polyolefin resin composition |

| JP2006176708A (ja) * | 2004-12-24 | 2006-07-06 | Denki Kagaku Kogyo Kk | 樹脂組成物 |

| JP2007191654A (ja) * | 2006-01-23 | 2007-08-02 | Denki Kagaku Kogyo Kk | 樹脂組成物 |

| JP5435942B2 (ja) * | 2006-05-29 | 2014-03-05 | 電気化学工業株式会社 | クロス共重合体の製造方法、得られるクロス共重合体、及びその用途 |

| CN101454365A (zh) * | 2006-05-29 | 2009-06-10 | 电气化学工业株式会社 | 交叉共聚物的制造方法、得到的交叉共聚物及其用途 |

| JP2009161743A (ja) * | 2007-12-10 | 2009-07-23 | Denki Kagaku Kogyo Kk | 後硬化性樹脂組成物及びそれを用いた高周波用電気絶縁材料 |

| JP5422274B2 (ja) * | 2008-07-18 | 2014-02-19 | 電気化学工業株式会社 | オレフィン−芳香族ポリエン共重合体の製造方法 |

| JP2012092197A (ja) * | 2010-10-26 | 2012-05-17 | Denki Kagaku Kogyo Kk | 樹脂及びシート |

| US20160289437A1 (en) * | 2013-11-12 | 2016-10-06 | Denka Company Limited | Thermoplastic elastomer resin composition |

| US9714306B2 (en) * | 2014-03-28 | 2017-07-25 | Mitsui Chemicals, Inc. | Olefin resin and method for producing same |

| JP6622186B2 (ja) * | 2014-04-03 | 2019-12-18 | デンカ株式会社 | クロス共重合体及び樹脂組成物 |

-

2016

- 2016-10-25 KR KR1020187021568A patent/KR20180098371A/ko not_active Withdrawn

- 2016-10-25 JP JP2017557760A patent/JPWO2017110235A1/ja active Pending

- 2016-10-25 US US16/064,703 patent/US20190077893A1/en not_active Abandoned

- 2016-10-25 DE DE112016006045.9T patent/DE112016006045T5/de not_active Withdrawn

- 2016-10-25 WO PCT/JP2016/081525 patent/WO2017110235A1/ja not_active Ceased

- 2016-10-25 CN CN201680082659.3A patent/CN108699185A/zh active Pending

- 2016-11-03 TW TW105135640A patent/TW201723059A/zh unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009102515A (ja) | 2007-10-23 | 2009-05-14 | Denki Kagaku Kogyo Kk | 耐傷つき摩耗性エラストマ− |

| WO2013137326A1 (ja) | 2012-03-14 | 2013-09-19 | 電気化学工業株式会社 | 医療用多層チューブ |

| JP2013202133A (ja) | 2012-03-27 | 2013-10-07 | Denki Kagaku Kogyo Kk | 医療用チューブ |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2017110235A1 (ja) | 2017-06-29 |

| CN108699185A (zh) | 2018-10-23 |

| DE112016006045T5 (de) | 2018-10-25 |

| TW201723059A (zh) | 2017-07-01 |

| JPWO2017110235A1 (ja) | 2018-10-18 |

| US20190077893A1 (en) | 2019-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5275633B2 (ja) | β−ピネン重合体及びその製造方法 | |

| JP6622186B2 (ja) | クロス共重合体及び樹脂組成物 | |

| CN103145902B (zh) | 一种高乙丙橡胶含量的多相聚丙烯共聚物及其制备方法 | |

| WO2007139116A1 (ja) | クロス共重合体の製造方法、得られるクロス共重合体、及びその用途 | |

| CN101641380A (zh) | 可溶性多官能乙烯基芳香族共聚物及其制造方法 | |

| JP6563503B2 (ja) | 水素化ブロック共重合体を用いたチューブ | |

| CN101796090A (zh) | 由烯烃和芳香族乙烯基化合物构成的共聚物、其制备方法、含有该共聚物的树脂组合物以及该共聚物的延伸成形品 | |

| CA2622498A1 (en) | Ethylene polymer, and thermoplastic resin composition comprising the same, and molded product obtained therefrom | |

| WO2019177110A1 (ja) | 極性オレフィン系重合体からなる成形品とその物性 | |

| CN108137764A (zh) | 交联共聚物及其制造方法 | |

| KR20180098371A (ko) | 크로스 공중합체 및 그것을 사용한 의료용 단층 튜브 | |

| JP5303933B2 (ja) | ブロック共重合体とその製造方法、樹脂改質用組成物、および改質樹脂組成物とその製造方法 | |

| US20190330402A1 (en) | Cross-copolymer and method for producing same | |

| JP6795917B2 (ja) | クロス共重合体及びその製造方法 | |

| JP2018080248A (ja) | 熱可塑性エラストマー組成物、それを用いた成形体及び医療用チューブ | |

| KR101207398B1 (ko) | 촉매활성도가 개선된 고탄성 에틸렌계 삼원 공중합체 및 이의 제조방법 | |

| Ying et al. | Synthesis of Multifunctionalized Graft‐Type Polyolefin‐Based Elastomers with a High Utility Temperature | |

| KR101536349B1 (ko) | 낮은 유리전이온도를 갖는 에틸렌계 사원 공중합체 및 이의 제조방법 | |

| US8153727B2 (en) | Block copolymer, resin composition comprising same, and process for producing the resin composition | |

| US3632681A (en) | Block copolymers comprising an nphenyl maleimide and either a diolefin or cyclic oxide | |

| US20140235795A1 (en) | Highly functional graft copolymer and method for preparing the same | |

| WO2018230614A1 (ja) | 熱可塑性エラストマー組成物 | |

| JP2007039541A (ja) | 熱可塑性エラストマーおよび成形体 | |

| JP6959724B2 (ja) | 樹脂組成物及びその製造方法 | |

| JP2000230015A (ja) | ビニル化合物変性オレフィン重合体のイオン架橋物およびその成形体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0105 | International application |

Patent event date: 20180725 Patent event code: PA01051R01D Comment text: International Patent Application |

|

| PG1501 | Laying open of application | ||

| PC1203 | Withdrawal of no request for examination |