KR20140124387A - 촉매 블렌드 - Google Patents

촉매 블렌드 Download PDFInfo

- Publication number

- KR20140124387A KR20140124387A KR1020147024374A KR20147024374A KR20140124387A KR 20140124387 A KR20140124387 A KR 20140124387A KR 1020147024374 A KR1020147024374 A KR 1020147024374A KR 20147024374 A KR20147024374 A KR 20147024374A KR 20140124387 A KR20140124387 A KR 20140124387A

- Authority

- KR

- South Korea

- Prior art keywords

- catalyst

- molecular sieve

- metal

- aluminosilicate

- exchanged

- Prior art date

Links

- 239000003054 catalyst Substances 0.000 title claims abstract description 184

- 239000000203 mixture Substances 0.000 title claims abstract description 63

- 229910052751 metal Inorganic materials 0.000 claims abstract description 93

- 239000002184 metal Substances 0.000 claims abstract description 93

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims abstract description 62

- 229910000323 aluminium silicate Inorganic materials 0.000 claims abstract description 54

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 claims description 91

- 239000002808 molecular sieve Substances 0.000 claims description 89

- 239000013078 crystal Substances 0.000 claims description 38

- 239000010949 copper Substances 0.000 claims description 32

- 239000003638 chemical reducing agent Substances 0.000 claims description 29

- 238000000034 method Methods 0.000 claims description 29

- 229910052802 copper Inorganic materials 0.000 claims description 27

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 26

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 24

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 21

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 17

- 150000002739 metals Chemical class 0.000 claims description 13

- 229910052742 iron Inorganic materials 0.000 claims description 12

- 229910052792 caesium Inorganic materials 0.000 claims description 10

- TVFDJXOCXUVLDH-UHFFFAOYSA-N caesium atom Chemical compound [Cs] TVFDJXOCXUVLDH-UHFFFAOYSA-N 0.000 claims description 10

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 claims description 9

- 229910052759 nickel Inorganic materials 0.000 claims description 9

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims description 7

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 7

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 7

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 7

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 claims description 7

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims description 7

- 229910052787 antimony Inorganic materials 0.000 claims description 7

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 claims description 7

- 229910052797 bismuth Inorganic materials 0.000 claims description 7

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 claims description 7

- 229910052804 chromium Inorganic materials 0.000 claims description 7

- 239000011651 chromium Substances 0.000 claims description 7

- 229910017052 cobalt Inorganic materials 0.000 claims description 7

- 239000010941 cobalt Substances 0.000 claims description 7

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims description 7

- 229910052750 molybdenum Inorganic materials 0.000 claims description 7

- 239000011733 molybdenum Substances 0.000 claims description 7

- 229910052758 niobium Inorganic materials 0.000 claims description 7

- 239000010955 niobium Substances 0.000 claims description 7

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 claims description 7

- 229910052718 tin Inorganic materials 0.000 claims description 7

- 239000011135 tin Substances 0.000 claims description 7

- 229910052719 titanium Inorganic materials 0.000 claims description 7

- 239000010936 titanium Substances 0.000 claims description 7

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 7

- 229910052721 tungsten Inorganic materials 0.000 claims description 7

- 239000010937 tungsten Substances 0.000 claims description 7

- 229910052720 vanadium Inorganic materials 0.000 claims description 7

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 claims description 7

- 229910052725 zinc Inorganic materials 0.000 claims description 7

- 239000011701 zinc Substances 0.000 claims description 7

- 229910052726 zirconium Inorganic materials 0.000 claims description 7

- 150000001875 compounds Chemical class 0.000 claims description 6

- 102000001708 Protein Isoforms Human genes 0.000 claims description 4

- 108010029485 Protein Isoforms Proteins 0.000 claims description 4

- 238000011068 loading method Methods 0.000 abstract description 13

- 238000010531 catalytic reduction reaction Methods 0.000 abstract description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 113

- 239000007789 gas Substances 0.000 description 86

- 239000000758 substrate Substances 0.000 description 55

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 52

- UNYSKUBLZGJSLV-UHFFFAOYSA-L calcium;1,3,5,2,4,6$l^{2}-trioxadisilaluminane 2,4-dioxide;dihydroxide;hexahydrate Chemical compound O.O.O.O.O.O.[OH-].[OH-].[Ca+2].O=[Si]1O[Al]O[Si](=O)O1.O=[Si]1O[Al]O[Si](=O)O1 UNYSKUBLZGJSLV-UHFFFAOYSA-L 0.000 description 41

- 239000004071 soot Substances 0.000 description 36

- 238000007254 oxidation reaction Methods 0.000 description 33

- 229910052676 chabazite Inorganic materials 0.000 description 31

- 230000003647 oxidation Effects 0.000 description 31

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical group [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 30

- 229910021529 ammonia Inorganic materials 0.000 description 26

- 239000000463 material Substances 0.000 description 24

- 239000010457 zeolite Substances 0.000 description 21

- 238000006243 chemical reaction Methods 0.000 description 20

- 229910021536 Zeolite Inorganic materials 0.000 description 16

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 16

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 15

- 230000003197 catalytic effect Effects 0.000 description 15

- 239000011148 porous material Substances 0.000 description 14

- 230000008569 process Effects 0.000 description 14

- 239000002245 particle Substances 0.000 description 13

- 229910002089 NOx Inorganic materials 0.000 description 12

- 229910052782 aluminium Inorganic materials 0.000 description 12

- 238000000576 coating method Methods 0.000 description 12

- 229910052697 platinum Inorganic materials 0.000 description 12

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 11

- 229910002091 carbon monoxide Inorganic materials 0.000 description 11

- 238000002485 combustion reaction Methods 0.000 description 11

- 239000011248 coating agent Substances 0.000 description 10

- 238000006722 reduction reaction Methods 0.000 description 10

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 9

- CETPSERCERDGAM-UHFFFAOYSA-N ceric oxide Chemical compound O=[Ce]=O CETPSERCERDGAM-UHFFFAOYSA-N 0.000 description 9

- 229910000422 cerium(IV) oxide Inorganic materials 0.000 description 9

- 230000009467 reduction Effects 0.000 description 9

- 238000011144 upstream manufacturing Methods 0.000 description 9

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 8

- 230000008929 regeneration Effects 0.000 description 8

- 238000011069 regeneration method Methods 0.000 description 8

- 229910052763 palladium Inorganic materials 0.000 description 7

- 239000013618 particulate matter Substances 0.000 description 7

- 229910052710 silicon Inorganic materials 0.000 description 7

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 6

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 6

- 239000002253 acid Substances 0.000 description 6

- 150000001768 cations Chemical class 0.000 description 6

- 229930195733 hydrocarbon Natural products 0.000 description 6

- 150000002430 hydrocarbons Chemical class 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 239000000843 powder Substances 0.000 description 6

- 239000010703 silicon Substances 0.000 description 6

- MGWGWNFMUOTEHG-UHFFFAOYSA-N 4-(3,5-dimethylphenyl)-1,3-thiazol-2-amine Chemical compound CC1=CC(C)=CC(C=2N=C(N)SC=2)=C1 MGWGWNFMUOTEHG-UHFFFAOYSA-N 0.000 description 5

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 5

- 239000011230 binding agent Substances 0.000 description 5

- 229910052878 cordierite Inorganic materials 0.000 description 5

- JSKIRARMQDRGJZ-UHFFFAOYSA-N dimagnesium dioxido-bis[(1-oxido-3-oxo-2,4,6,8,9-pentaoxa-1,3-disila-5,7-dialuminabicyclo[3.3.1]nonan-7-yl)oxy]silane Chemical compound [Mg++].[Mg++].[O-][Si]([O-])(O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2)O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2 JSKIRARMQDRGJZ-UHFFFAOYSA-N 0.000 description 5

- 239000012530 fluid Substances 0.000 description 5

- 239000000446 fuel Substances 0.000 description 5

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 5

- 230000001590 oxidative effect Effects 0.000 description 5

- 229910052760 oxygen Inorganic materials 0.000 description 5

- 239000001301 oxygen Substances 0.000 description 5

- -1 transition metal cation Chemical class 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 239000000919 ceramic Substances 0.000 description 4

- 238000004891 communication Methods 0.000 description 4

- 230000000875 corresponding effect Effects 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 229910052698 phosphorus Inorganic materials 0.000 description 4

- 239000011574 phosphorus Substances 0.000 description 4

- 229910052684 Cerium Inorganic materials 0.000 description 3

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 3

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 3

- 239000003463 adsorbent Substances 0.000 description 3

- 229910052783 alkali metal Inorganic materials 0.000 description 3

- 150000001340 alkali metals Chemical class 0.000 description 3

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 3

- 150000001342 alkaline earth metals Chemical class 0.000 description 3

- 239000012298 atmosphere Substances 0.000 description 3

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 230000002596 correlated effect Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 238000005470 impregnation Methods 0.000 description 3

- 238000005342 ion exchange Methods 0.000 description 3

- 230000000149 penetrating effect Effects 0.000 description 3

- 230000035515 penetration Effects 0.000 description 3

- 230000001737 promoting effect Effects 0.000 description 3

- 229910052761 rare earth metal Inorganic materials 0.000 description 3

- 150000002910 rare earth metals Chemical class 0.000 description 3

- 239000010948 rhodium Substances 0.000 description 3

- 229910052703 rhodium Inorganic materials 0.000 description 3

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 230000002195 synergetic effect Effects 0.000 description 3

- 229910000505 Al2TiO5 Inorganic materials 0.000 description 2

- ATRRKUHOCOJYRX-UHFFFAOYSA-N Ammonium bicarbonate Chemical compound [NH4+].OC([O-])=O ATRRKUHOCOJYRX-UHFFFAOYSA-N 0.000 description 2

- 239000004215 Carbon black (E152) Substances 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 2

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- 229920002472 Starch Polymers 0.000 description 2

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 2

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 2

- 230000002776 aggregation Effects 0.000 description 2

- 230000032683 aging Effects 0.000 description 2

- 239000001099 ammonium carbonate Substances 0.000 description 2

- 229910052788 barium Inorganic materials 0.000 description 2

- QVQLCTNNEUAWMS-UHFFFAOYSA-N barium oxide Chemical compound [Ba]=O QVQLCTNNEUAWMS-UHFFFAOYSA-N 0.000 description 2

- 239000004202 carbamide Substances 0.000 description 2

- 239000008139 complexing agent Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000009977 dual effect Effects 0.000 description 2

- 150000002500 ions Chemical class 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 229910052680 mordenite Inorganic materials 0.000 description 2

- 229910052863 mullite Inorganic materials 0.000 description 2

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 2

- 229910000510 noble metal Inorganic materials 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- AABBHSMFGKYLKE-SNAWJCMRSA-N propan-2-yl (e)-but-2-enoate Chemical compound C\C=C\C(=O)OC(C)C AABBHSMFGKYLKE-SNAWJCMRSA-N 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- 239000008107 starch Substances 0.000 description 2

- 235000019698 starch Nutrition 0.000 description 2

- IATRAKWUXMZMIY-UHFFFAOYSA-N strontium oxide Chemical compound [O-2].[Sr+2] IATRAKWUXMZMIY-UHFFFAOYSA-N 0.000 description 2

- 238000006467 substitution reaction Methods 0.000 description 2

- 231100000331 toxic Toxicity 0.000 description 2

- 230000002588 toxic effect Effects 0.000 description 2

- 229910052723 transition metal Inorganic materials 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910017090 AlO 2 Inorganic materials 0.000 description 1

- 229910000013 Ammonium bicarbonate Inorganic materials 0.000 description 1

- 241000269350 Anura Species 0.000 description 1

- 101100008649 Caenorhabditis elegans daf-5 gene Proteins 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- JPVYNHNXODAKFH-UHFFFAOYSA-N Cu2+ Chemical compound [Cu+2] JPVYNHNXODAKFH-UHFFFAOYSA-N 0.000 description 1

- 229910002651 NO3 Inorganic materials 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 235000012538 ammonium bicarbonate Nutrition 0.000 description 1

- BVCZEBOGSOYJJT-UHFFFAOYSA-N ammonium carbamate Chemical compound [NH4+].NC([O-])=O BVCZEBOGSOYJJT-UHFFFAOYSA-N 0.000 description 1

- 235000012501 ammonium carbonate Nutrition 0.000 description 1

- VZTDIZULWFCMLS-UHFFFAOYSA-N ammonium formate Chemical compound [NH4+].[O-]C=O VZTDIZULWFCMLS-UHFFFAOYSA-N 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- KOPBYBDAPCDYFK-UHFFFAOYSA-N caesium oxide Chemical compound [O-2].[Cs+].[Cs+] KOPBYBDAPCDYFK-UHFFFAOYSA-N 0.000 description 1

- 229910001942 caesium oxide Inorganic materials 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 239000000292 calcium oxide Substances 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- KXDHJXZQYSOELW-UHFFFAOYSA-N carbonic acid monoamide Natural products NC(O)=O KXDHJXZQYSOELW-UHFFFAOYSA-N 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 238000005341 cation exchange Methods 0.000 description 1

- 238000012993 chemical processing Methods 0.000 description 1

- 239000003245 coal Substances 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 239000000571 coke Substances 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910001431 copper ion Inorganic materials 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- XTVVROIMIGLXTD-UHFFFAOYSA-N copper(II) nitrate Chemical compound [Cu+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O XTVVROIMIGLXTD-UHFFFAOYSA-N 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 239000002283 diesel fuel Substances 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 239000003502 gasoline Substances 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- 239000003949 liquefied natural gas Substances 0.000 description 1

- 239000003915 liquefied petroleum gas Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 239000001272 nitrous oxide Substances 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 239000011236 particulate material Substances 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 231100000614 poison Toxicity 0.000 description 1

- 238000002459 porosimetry Methods 0.000 description 1

- CHWRSCGUEQEHOH-UHFFFAOYSA-N potassium oxide Chemical compound [O-2].[K+].[K+] CHWRSCGUEQEHOH-UHFFFAOYSA-N 0.000 description 1

- 229910001950 potassium oxide Inorganic materials 0.000 description 1

- 239000010970 precious metal Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- KKCBUQHMOMHUOY-UHFFFAOYSA-N sodium oxide Chemical compound [O-2].[Na+].[Na+] KKCBUQHMOMHUOY-UHFFFAOYSA-N 0.000 description 1

- 229910001948 sodium oxide Inorganic materials 0.000 description 1

- 239000011949 solid catalyst Substances 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 238000010025 steaming Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000003440 toxic substance Substances 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 238000013022 venting Methods 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/92—Chemical or biological purification of waste gases of engine exhaust gases

- B01D53/94—Chemical or biological purification of waste gases of engine exhaust gases by catalytic processes

- B01D53/9404—Removing only nitrogen compounds

- B01D53/9409—Nitrogen oxides

- B01D53/9413—Processes characterised by a specific catalyst

- B01D53/9418—Processes characterised by a specific catalyst for removing nitrogen oxides by selective catalytic reduction [SCR] using a reducing agent in a lean exhaust gas

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65 containing iron group metals, noble metals or copper

- B01J29/76—Iron group metals or copper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/86—Catalytic processes

- B01D53/8621—Removing nitrogen compounds

- B01D53/8625—Nitrogen oxides

- B01D53/8628—Processes characterised by a specific catalyst

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/92—Chemical or biological purification of waste gases of engine exhaust gases

- B01D53/94—Chemical or biological purification of waste gases of engine exhaust gases by catalytic processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/40—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals of the platinum group metals

- B01J23/42—Platinum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/40—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals of the platinum group metals

- B01J23/44—Palladium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/005—Mixtures of molecular sieves comprising at least one molecular sieve which is not an aluminosilicate zeolite, e.g. from groups B01J29/03 - B01J29/049 or B01J29/82 - B01J29/89

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65 containing iron group metals, noble metals or copper

- B01J29/76—Iron group metals or copper

- B01J29/763—CHA-type, e.g. Chabazite, LZ-218

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/82—Phosphates

- B01J29/84—Aluminophosphates containing other elements, e.g. metals, boron

- B01J29/85—Silicoaluminophosphates (SAPO compounds)

-

- B01J35/19—

-

- B01J35/56—

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/0807—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents

- F01N3/0814—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents combined with catalytic converters, e.g. NOx absorption/storage reduction catalysts

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/0807—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents

- F01N3/0828—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents characterised by the absorbed or adsorbed substances

- F01N3/0842—Nitrogen oxides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/18—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by methods of operation; Control

- F01N3/20—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by methods of operation; Control specially adapted for catalytic conversion ; Methods of operation or control of catalytic converters

- F01N3/2066—Selective catalytic reduction [SCR]

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/24—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by constructional aspects of converting apparatus

- F01N3/28—Construction of catalytic reactors

- F01N3/2839—Arrangements for mounting catalyst support in housing, e.g. with means for compensating thermal expansion or vibration

- F01N3/2842—Arrangements for mounting catalyst support in housing, e.g. with means for compensating thermal expansion or vibration specially adapted for monolithic supports, e.g. of honeycomb type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/20—Reductants

- B01D2251/206—Ammonium compounds

- B01D2251/2062—Ammonia

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/10—Noble metals or compounds thereof

- B01D2255/102—Platinum group metals

- B01D2255/1021—Platinum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/10—Noble metals or compounds thereof

- B01D2255/102—Platinum group metals

- B01D2255/1023—Palladium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/207—Transition metals

- B01D2255/20738—Iron

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/207—Transition metals

- B01D2255/20761—Copper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/209—Other metals

- B01D2255/2092—Aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/30—Silica

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/50—Zeolites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/90—Physical characteristics of catalysts

- B01D2255/91—NOx-storage component incorporated in the catalyst

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/90—Physical characteristics of catalysts

- B01D2255/915—Catalyst supported on particulate filters

- B01D2255/9155—Wall flow filters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/40—Nitrogen compounds

- B01D2257/404—Nitrogen oxides other than dinitrogen oxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/7015—CHA-type, e.g. Chabazite, LZ-218

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N2610/00—Adding substances to exhaust gases

- F01N2610/02—Adding substances to exhaust gases the substance being ammonia or urea

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/02—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for cooling, or for removing solid constituents of, exhaust

- F01N3/021—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for cooling, or for removing solid constituents of, exhaust by means of filters

- F01N3/033—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for cooling, or for removing solid constituents of, exhaust by means of filters in combination with other devices

- F01N3/035—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for cooling, or for removing solid constituents of, exhaust by means of filters in combination with other devices with catalytic reactors, e.g. catalysed diesel particulate filters

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/10—Internal combustion engine [ICE] based vehicles

- Y02T10/12—Improving ICE efficiencies

Abstract

각각, CHA 골격을 갖는 금속 촉진된 알루미노실리케이트와 CHA 골격을 갖는 금속 촉진된 실리코알루미노포스페이트의 0.8 : 1.0 내지 약 1.2 : 1.0 블렌드를 포함하는, 린번 배기가스 중의 NOx의 선택적 촉매 환원을 위한 촉매가 제공되며, 여기서 실리코알루미노포스페이트는 알루미노실리케이트에 비해 더 높은 촉진 금속 로딩을 특징으로 한다.

Description

본 발명은 연소 배기가스를 처리하기 위한, 상세히는 린번 연소 배기가스에서 NOx의 선택적 촉매 환원(SCR)을 위한 촉매, 물품, 및 방법에 관한 것이다.

대부분의 연소 배기가스의 가장 큰 부분은 비교적 무해한 질소(N2), 수증기(H2O) 및 이산화탄소(CO2)를 함유하지만, 배기가스는 또한 비교적 소량의 유독한 및/또는 독성의 물질, 예컨대 불완전 연소로부터의 일산화탄소(CO), 미연소 연료로부터의 탄화수소(HC), 과도한 연소 온도로부터의 질소 산화물(NOx) 및 미립자 물질(대부분 그을음)을 함유한다. 대기로의 방출된 배기가스의 환경상의 영향을 경감시키기 위하여, 이들 바람직하지 못한 성분들의 양을, 바람직하게는 차례로 다른 유독한 또는 독성의 물질을 발생하지 않는 공정에 의해 제거하거나 감소시키는 것이 바람직하다.

린번 배기가스로부터 제거하는 것이 가장 번거로운 성분들 중 하나는 NOx로, 그것은 산화질소(NO), 이산화질소(NO2) 및 아산화질소(N2O)를 포함한다. 디젤 엔진에 의해 발생된 것과 같은 린번 배기가스에서 NOx의 N2로의 환원은 특히 문제가 되는데, 배기가스가 환원 대신 산화 반응을 유리하게 하기에 충분한 산소를 함유하기 때문이다. 그러나 NOx는 선택적 촉매 환원(SCR)으로 통상 알려진 공정에 의해 디젤 배기가스에서 환원될 수 있다. SCR 공정은 촉매의 존재하에 환원제의 도움을 받아, NOx의 원소상 질소(N2)와 물로의 전환을 수반한다. SCR 공정에서, 암모니아와 같은 기체상 환원제는 배기가스가 SCR 촉매와 접촉되기 전에 배기가스 스트림에 첨가된다. 환원제는 촉매 위에 흡수되고 NOx 환원 반응은 기체가 촉매화된 기질을 통해 또는 그 위로 통과함에 따라 일어난다. 암모니아를 사용하는 화학양론적 SCR 반응에 대한 화학식은 다음과 같다:

2NO + 4NH3 + 2O2 → 3N2 + 6H2O

2NO2 + 4NH3 + O2 → 3N2 + 6H2O

N0 + NO2 + 2NH3 → 2N2 + 3H2O

공지된 SCR 촉매는 제올라이트 및 다른 분자체를 포함한다. 분자체는 잘 규정되어 있는 구조를 가지는 미세다공성 결정성 고체이고, 그것의 골격에 일반적으로 규소, 알루미늄 및 산소를 함유하며, 또한 그것의 기공 내에 양이온을 함유할 수 있다. 분자체를 규정짓는 특징은 그것의 결정성 또는 위(pseudo)-결정성 구조인데, 그것은 골격을 형성하기 위해 규칙적인 및/또는 반복되는 방식으로 상호연결된 분자 사면체 셀들에 의해 형성된다. 공지된 SCR 촉매인 분자체 골격의 예들은 골격 유형 코드(Framework Type Codes) CHA(캐버자이트), BEA(베타) 및 MOR(모데나이트)를 포함한다. 이들 분자체의 촉매 성능은 어떤 환경에서 골격의 표면에 또는 그 안에 존재하는 이온 종의 일부가 천이 금속 양이온, 예컨대 Cu2+에 의해 대체되는 양이온 교환 공정에 의해 개선될 수 있다. 일반적으로, 이러한 분자체에 더 높은 금속 로딩은 특히 재료가 고온에 노출될 때, 재료의 내구성 감소를 가져올 수 있다. 따라서 더 내구적인, 고성능 SCR 촉매에 대한 필요가 남아있다.

본 출원인은 놀랍게도 금속 촉진된 CHA 분자체의 어떤 블렌드가 따로따로 취한 각 구성 재료의 성능과 비교하여 NOx 전환 및 열수 안정성과 같은 더 양호한 성능을 산출한다는 것을 발견하였다. 이러한 블렌드에서 CHA 분자체는 낮은 실리카-대-알루미나 비율(SAR)을 갖는 알루미노실리케이트 및 실리코알루미노포스페이트(SAPO)를 포함한다.

어떤 CHA 알루미노실리케이트의 실리카-대-알루미나 비율(SAR)은 분자체의 열수 안정성과 관련된다. 이러한 알루미노실리케이트에 대해, 더 높은 SAR은 개선된 열수 안정성에 대응한다. 그러나, 본 발명에 따르는 CHA SAPO 및 낮은-SAR CHA 알루미노실리케이트의 블렌드는 놀랍게도 극단적인 시효 조건(예를 들면, 900 ℃) 하에 열수 안정성을 나타내었다. 더욱이, CHA SAPO 와 낮은-SAR CHA 알루미노실리케이트 간의 상승효과가 발견되었는데 이것은 이들 재료의 블렌드가 개별적으로 어느 재료와도 비교하여 예상외로 더 양호한 성능을 달성하게 한다. 이 상승효과는 또한 분자체에 여분의 골격 금속 로딩에 의해 영향받는다.

따라서, 한 양태에서 CHA 골격을 갖는 알루미노실리케이트 분자체와 CHA 골격을 갖는 실리코알루미노포스페이트 분자체의 블렌드를 포함하는 촉매 조성물이 제공되는데, 여기서 (a) 알루미노실리케이트 분자체 및 실리코알루미노포스페이트 분자체는 알루미노실리케이트: 실리코알루미노포스페이트 몰비가 약 0.8 : 1.0 내지 약 1.2 : 1.0으로 존재하고; 그리고 (b) 상기 알루미노실리케이트 분자체는 제 1의 여분의-골격 금속을 함유하며, 상기 실리코알루미노포스페이트 분자체는 제 2의 여분의-골격 금속을 함유하고, 여기서 상기 제 1 및 제 2의 여분의-골격 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로 구성되는 군으로부터 독립적으로 선택되며, 바람직하게는 구리이고, 여기서 상기 제 1의 여분의-골격 금속은 알루미노실리케이트의 중량을 기준으로, 약 2 내지 약 4 중량 퍼센트로 존재하고, 상기 제 1의 여분의-골격 금속 및 상기 제 2의 여분의-골격 금속의 중량 비율은 약 0.4 : 1.0 내지 약 1.5 : 1.0이다.

본 발명의 또 다른 양태에 따르면, (a) 람다 > 1을 갖고 적어도 하나의 NOx 화합물을 갖는 배기가스 혼합물을 환원제 및 CHA 골격을 갖는 제 1의 분자체와 CHA 골격을 갖는 제 2의 분자체의 블렌드를 포함하는 촉매와 접촉시키는 단계, 여기서 (i) 상기 제 1의 분자체는 알루미노실리케이트이고, 상기 제 2의 분자체는 실리코알루미노포스페이트이고, 상기 제 1 및 제 2의 분자체는 각각 약 0.8 : 1.0 내지 약 1.2 : 1.0의 몰 비율로 존재하고; 그리고 (ii) 상기 제 1의 분자체는 제 1의 교환된 금속을 함유하며, 상기 제 2의 분자체는 제 2의 교환된 금속을 함유하고, 여기서 상기 제 1 및 제 2의 교환된 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로 구성되는 군으로부터 독립적으로 선택되며, 여기서 상기 제 1의 교환된 금속과 상기 제 2의 교환된 금속의 중량 비율은 약 0.4 : 1.0 내지 약 0.8 : 1.0이고, 그리고 (b) 상기 NOx의 적어도 일부를 N2 및 H2O로 선택적으로 환원시키는 단계를 포함하는 린번 연소 배기가스에서 NOx를 처리하는 방법을 제공하는데, 여기서 상기 접촉시키는 단계는 약 200 내지 약 500 ℃의 온도에서 일어나고, 선택적으로 상기 접촉시키는 단계는 촉매가 적어도 약 800 ℃의 온도로 노출된 후 일어난다.

본 발명의 또 다른 양태에 따르면, (a) CHA 골격을 갖는 제 1의 분자체와 CHA 골격을 갖는 제 2의 분자체의 블렌드를 포함하는 촉매, 여기서 (i) 상기 제 1의 분자체는 알루미노실리케이트이고, 상기 제 2의 분자체는 실리코알루미노포스페이트이고, 상기 제 1 및 제 2의 분자체는 각각 약 0.8 : 1.0 내지 약 1.2 : 1.0의 몰 비율로 존재하고; 그리고 (ii) 상기 제 1의 분자체는 제 1의 교환된 금속을 함유하며, 상기 제 2의 분자체는 제 2의 교환된 금속을 함유하고, 여기서 상기 제 1 및 제 2의 교환된 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로부터 독립적으로 선택되며, 여기서 상기 제 1의 교환된 금속과 상기 제 2의 교환된 금속의 중량 비율은 약 0.4 : 1.0 내지 약 0.8 : 1.0이고, 그리고 (b) 병폐 배기가스로부터 미립자를 제거하기에 적합한 다공성 필터를 포함하는 촉매 물품이 제공되는데, 여기서 상기 촉매는 상기 다공성 필터 위에 및/또는 내에 배치된다. 어떤 구체예들에서는, 물품은 관통형(flow-through) 또는 벽유동형(wall-flow) 모노리스에 워시코트된 촉매 블렌드를 포함한다. 어떤 구체예들에서는, 물품은 촉매 블렌드를 함유하는 압출물로부터 제조된 압출된 벽유동형 필터를 포함한다.

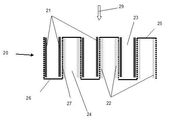

도 1은 본 발명의 구체예에 따르는 촉매 물품의 다이어그램이며, 필터는 그을음 산화 촉매 지대로 코팅된 입구와 SCR 촉매 지대로 코팅된 출구를 갖는다.

도 2는 본 발명의 구체예에 따르는 벽유동형 그을음 필터의 다이어그램이며, 필터는 그을음 산화 촉매 지대로 코팅된 입구와 SCR 촉매 지대로 코팅된 출구를 갖는다.

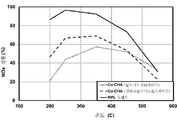

도 3은 본 발명의 구체예에 따르는 신선한 촉매 블렌드의 비교용 NOx 전환 데이터와 블렌드의 구성 재료의 NOx 전환 데이터를 묘사하는 그래프이다.

도 4는 본 발명의 구체예에 따르는 시효된 촉매 블렌드의 비교용 NOx 전환 데이터와 블렌드의 구성 재료의 NOx 전환 데이터를 묘사하는 그래프이다.

도 2는 본 발명의 구체예에 따르는 벽유동형 그을음 필터의 다이어그램이며, 필터는 그을음 산화 촉매 지대로 코팅된 입구와 SCR 촉매 지대로 코팅된 출구를 갖는다.

도 3은 본 발명의 구체예에 따르는 신선한 촉매 블렌드의 비교용 NOx 전환 데이터와 블렌드의 구성 재료의 NOx 전환 데이터를 묘사하는 그래프이다.

도 4는 본 발명의 구체예에 따르는 시효된 촉매 블렌드의 비교용 NOx 전환 데이터와 블렌드의 구성 재료의 NOx 전환 데이터를 묘사하는 그래프이다.

어떤 구체예들에서는, 본 발명은 특히 디젤 및 다른 린번 엔진에 의해 발생된 배기가스 방출을 개선하기 위해, 환경상의 공기의 질을 개선하기 위한 촉매에 관련된다. 배기가스 방출은, 적어도 부분적으로, 넓은 작동 온도 범위에 걸쳐 린번 배기가스 중의 NOx 및/또는 NH3 슬립 농도를 감소시킴으로써 개선된다. 따라서, 유용한 촉매는 산화성 환경(즉, SCR 촉매 및/또는 AMOX 촉매)에서 선택적으로 NOx를 환원시키고 및/또는 암모니아를 산화시키는 것들이다.

본 발명의 바람직한 촉매는 국제 제올라이트 협회(International 제올라이트 Association: IZA)에 의해 명시된 IUPAC 구조 코드에 따른 CHA 구조를 갖는 금속-촉진된 분자체의 블렌드를 포함한다. 이러한 분자체는 그것들의 CHA 골격을 통해 서로의 이소형(동형체)인 합성 결정성 또는 위-결정성 재료를 포함한다는 것이 인식될 것이다. 본 발명에서 유용한 특정 CHA 이소형은 DAF-5, LZ-218, Linde D, Linde R, Phi, SAPO-34, SAPO-44, SAPO-47, SSZ-13, SSZ-62, UiO-21, 및 ZK-14를 포함하나 이에 제한되지 않으며, SAPO-34 및 SSZ-13이 가장 바람직하다.

바람직한 CHA 분자체는 알루미노실리케이트 및 실리코알루미노포스페이트(SAPO)를 포함한다. 여기서 사용된 바, 용어 SAPO는 3차원, 미세다공성의, 분자체로 배열된 PO2 +, AlO2 - 및 SiO2 의 사면체 단위로 구성된 재료를 의미한다. 이러한 SAPO는 주로 규소, 알루미늄, 인 및 산소로 구성되나, 이하에 기술되는 바와 같이 "금속 치환된" 것일 수 있다. 여기서 사용된 바와 같이, 용어 "SAPO-34"는 US 4,440,871 (Lok)에서 SAPO-34로서 기술된 실리코알루미노포스페이트와 또한 그것의 어떤 유사체를 의미한다. 여기서 사용된 바와 같이, 용어 "SSZ-13"은 US 4,544,538 (Zones)에 기술된 알루미노실리케이트와 또한 그것의 어떤 유사체를 의미한다. 여기서 사용된 바와 같이, CHA 이소형에 관하여 용어 "유사체"는 같은 형태를 갖고 본질적으로 같은 경험식을 갖는 분자체이나, 다른 공정에 의해 합성되거나 및/또는 CHA 골격 내의 원자들의 다른 분포, 분자체 내의 원자 원소들의 다른 아이솔레이션(예를 들면, 알루미나 기울기), 다른 결정성 특징, 등과 같은 다른 물리적 특징을 갖는다.

유용한 알루미노실리케이트는 알루미늄이외의 골격 금속, 바람직하게는 천이금속(금속치환된 알루미노실리케이트로도 알려짐)을 포함할 수 있다. 여기서 사용된 바와 같이, CHA 알루미노실리케이트에 관하여 용어 "금속 치환된"은 CHA 골격이 치환된 금속에 의해 대체된 하나 이상의 알루미늄 또는 규소 골격 원자를 갖는다는 것을 의미한다. 반대로, 용어 "금속 교환된"은 여분의-골격 금속 이온을 갖는 제올라이트를 의미한다. 치환에 적합한 금속의 예들은 구리 및 철을 포함한다. 금속 치환된 실리코-알루미노포스페이트(MeAPSO로도 언급됨) 분자체는 마찬가지로 치환된 금속이 삽입된 골격을 갖는다.

본 발명의 CHA 결정은 형상에 의해 특별히 제한되지 않으나, 능면체(rhombohedral)가 바람직하다. 게다가, 바람직한 분자체는 고도로 결정성이다.

특히 바람직한 구체예에서, 촉매는 적어도 하나의 알루미노실리케이트 및 적어도 하나의 실리코알루미노포스페이트의 블렌드를 포함한다. 여기서 사용된 바와 같이, 용어 "블렌드"는 이종의, 바람직하게는 균일한, 두가지 이상 재료의 조합을 의미한다. 두가지 재료 중 어느 하나가 블렌드와 같은 또는 유사한 목적으로 단독으로 사용될 수 있다. 바람직한 블렌드는 CHA 골격을 갖는 알루미노실리케이트 분자체 및 CHA 골격을 갖는 실리코알루미노포스페이트 분자체를 포함하는데, 여기서 알루미노실리케이트 분자체 및 실리코알루미노포스페이트 분자체는 알루미노실리케이트: 실리코알루미노포스페이트 몰비가 약 0.5 : 1:0 내지 약 1.5: 1.0, 더 바람직하게는 약 0.8 : 1.0 내지 약 1.2 : 1.0으로 존재한다.

바람직한 알루미노실리케이트는 약 35 미만, 보다 바람직하게는 약 10 내지 약 30, 예를 들면 약 10 내지 약 25, 약 14 내지 약 20, 약 15 내지 약 18, 및 약 20 내지 약 25의 몰 실리카-대-알루미나 비율(SAR)을 갖는다. 알루미노실리케이트 분자체의 SAR은 종래의 분석에 의해 결정될 수 있다. 이 비율은 CHA 결정의 단단한 원자 골격에서의 비율을 가능한한 그에 가깝게 나타내는 것을 의미하고 바인더에서 또는 채널 내의 양이온 형태 또는 다른 형태로 규소 또는 알루미늄을 제외하는 것을 의미한다. 바인더 재료와 조합된 후 분자체의 실리카 대 알루미나 비율을 직접 측정하는 것이 어려울 수 있기 때문에, 이들 실리카-대-알루미나 비율은 분자체 자체의 SAR에 의해, 즉, 분자체를 다른 촉매 성분들과 조합하기에 앞서 표시된다.

바람직한 구체예에서, CHA 알루미노실리케이트 및/또는 SAPO는 약 0.5 ㎛ 보다 큰, 바람직하게는 약 0.5 내지 약 15 ㎛, 예를 들면 약 0.5 내지 약 5 ㎛, 약 0.7 내지 약 5 ㎛, 약 1 내지 약 5 ㎛, 약 1.5 내지 약 5.0 ㎛, 약 1.5 내지 약 4.0 ㎛, 약 2 내지 약 5 ㎛, 또는 약 1 ㎛ 내지 약 10 ㎛의 평균 결정 크기를 갖는 결정의 형태이다. 특히 바람직한 CHA 알루미노실리케이트는 약 1 내지 약 3 ㎛의 평균 결정 크기를 갖는다. 특히 바람직한 CHA 실리코알루미노포스페이트는 약 2 내지 약 5 ㎛의 평균 결정 크기를 갖는다. 촉매 블렌드가 압출가능한 조성물에 포함되는 구체예들에 대해, 평균 결정 크기는 작을 수 있고, 예를 들면 약 0.01 내지 약 1 ㎛이다.

바람직한 SAPO는 CHA 구조를 갖고 바람직하게는 강산:약산 비율을 갖고 분리된 산 부위들을 갖는다.

어떤 구체예들에서는, 특히 압출물로서 촉매 블렌드를 수반하는 용도를 위해, SAPO 결정의 적어도 일부 및 바람직하게는 대부분이 비활성 표면 산화물 층을 포함한다. 바람직하게는, 산화물 층은 결정립 표면에 층으로서 배치된 비정질 산화물이다. 피복된 결정립은 CHA 골격을 갖는 몸체부와 산화물 표면부를 포함하는데, 이들 각각은 별도의 조성상의 특징을 갖는 것으로 이해된다. 몸체부의 조성은 산화물 층이 매우 얇기 때문에 대응하는 미코팅 결정립의 조성과 대략 같은 것으로 생각될 수 있다. 산화물 층은 주로 규소, 알루미늄 및 인의 산화물을 포함하나, 규소, 알루미늄 및 인 이외의 원소들을 함유할 수도 있다.

산화물층은 바람직하게는 결정 몸체 자체보다 더 큰 규소-대-알루미늄 비율(Si:Al)을 갖는다. 예로써, SAPO 결정 몸체가 약 0.05 내지 약 0.3의 Si:Al을 갖는 구체예에서, 결정 표면의 대응하는 산화물층은 약 0.5 이상(예를 들면, 약 0.5 내지 약 3.5)의 Si:Al을 가질 수 있다. 또한, 결정립 표면의 산화물 층은 바람직하게는 0.55 이상의 원자 규소-대-인 비율(Si:P)을 갖는다. 이들 파라미터의 각각은 XPS(X-선 광전자 분광학)에 의해 측정될 수 있거나 또는 에너지 분산성 X-선(EDX) 분석기로 측정될 수 있다. 다른 바람직한 SAPO 결정립은 약 0.1 내지 약 0.2의 Si:Al을 갖고, 대응하는 산화물층은 약 0.6 내지 약 2의 Si:Al 및 약 0.6 내지 약 3의 Si:P를 갖는다. 일반적으로, 표면 산화물층의 Si/Al 및 Si/P 원자비는 비정질 산화물층의 두께와 함께 증가한다. 어떤 구체예들에서는 층은 약 3 내지 약 20 nm (예를 들면, 약 5 내지 약 15 nm, 약 5 내지 약 10 nm, 및 약 10 내지 약 15 nm)의 두께를 갖는다.

비정질 산화물층은 SAPO 결정립 몸체의 결정화가 거의 완결된 후에 형성된다. 이러한 코팅된 SAPO 재료의 제조방법은 예를 들면, EP 1512667에서 찾을 수 있다.

촉매 조성물에서 CHA 알루미노실리케이트 결정은 개개의 결정들, 결정들의 응집, 또는 둘 다의 조합일 수 있고, 단, 결정들의 응집은 약 15 ㎛ 미만, 바람직하게는 약 10 ㎛ 미만, 및 보다 바람직하게는 약 5 ㎛ 미만의 평균 입자 크기를 갖는다. 응집의 평균 입자 크기의 하한은 조성물의 평균 개개 알루미노실리케이트 결정 크기를 의미한다.

결정 크기(여기서 결정 직경으로도 언급됨)는 결정의 면의 한 가장자리의 길이이다. 예를 들면, 캐버자이트 결정의 형태는 면의 각 가장자리가 대략 같은 길이인 능면체 면을 특징으로 한다. 결정 크기의 직접적인 측정은 SEM 및 TEM과 같은 현미경 방법을 사용하여 수행될 수 있다. 예를 들면, SEM에 의한 측정은 높은 배율(전형적으로 1000× 내지 10,000×)에서 재료의 형태를 조사하는 것을 수반한다. SEM 방법은 적당한 대 위에 분자체 분말의 대표적인 부분을 분포시킴으로써 개개 입자들이 1000× 내지 10,000×배율에서 관측 시야를 가로질러 합리적으로 고르게 펼쳐지도록 수행될 수 있다. 이 집단으로부터, 무작위 개개 결정들(예를 들면, 50 - 200개)의 통계학적으로 유의한 샘플을 조사하고 곧은 가장자리의 수평선에 평행한 개개 결정들의 가장 긴 치수를 측정하고 기록한다. (분명하게 큰 다결정성 집성물인 입자들은 측정치를 포함시키지 않아야 한다.) 이들 측정치를 기준으로, 샘플 결정 크기의 산술 평균이 계산된다.

결정의 응집의 입자 크기는 개개 결정의 면의 가장자리를 측정하는 대신에 응집의 가장 긴 변의 길이를 측정하는 것을 제외하고는 유사한 방식으로 측정될 수 있다. 레이저 회절 및 산란과 같은 평균 입자 크기를 결정하는 다른 기술들이 또한 사용될 수 있다.

여기서 사용된 바와 같이, 결정 또는 입자 크기에 관하여 용어 "평균"은 집단의 통계학적으로 유의한 샘플의 산술 평균을 나타내는 것을 의도한다. 예를 들면, 약 0.5 내지 약 5.0 ㎛의 평균 결정 크기를 갖는 분자체 결정을 포함하는 촉매는 분자체 결정의 집단을 갖는 촉매이고, 여기서 집단(예를 들면, 50개의 결정)의 통계학적으로 유의한 샘플이 약 0.5 내지 약 5.0 ㎛의 범위 내의 산술 평균을 산출할 것이다.

평균 결정 크기에 추가하여, 촉매 조성물은 바람직하게는 약 0.5 ㎛ 보다 큰, 바람직하게는 약 0.5 내지 약 15 ㎛, 예를 들면 약 0.5 내지 약 5 ㎛, 약 0.7 내지 약 5 ㎛, 약 1 내지 약 5 ㎛, 약 1.5 내지 약 5.0 ㎛, 약 1.5 내지 약 4.0 ㎛, 약 2 내지 약 5 ㎛, 또는 약 1 ㎛ 내지 약 10 ㎛인 결정 크기를 대부분 갖는다. 바람직하게는, 결정 크기의 샘플의 1 사분위 및 3 사분위는 약 0.5 ㎛ 보다 크거나, 바람직하게는 약 0.5 내지 약 15 ㎛, 예를 들면 약 0.5 내지 약 5 ㎛, 약 0.7 내지 약 5 ㎛, 약 1 내지 약 5 ㎛, 약 1.5 내지 약 5.0 ㎛, 약 1.5 내지 약 4.0 ㎛, 약 2 내지 약 5 ㎛, 또는 약 1 ㎛ 내지 약 10 ㎛이다.

여기서 사용된 바와 같이, 용어 "1 사분위(first quartile)"는 그 아래에 원소들의 4분의 1이 위치되는 값을 의미한다. 예를 들면, 40개 결정들의 샘플의 1 사부분위는 40개의 결정들이 가장 작은 것부터 가장 큰 것의 순서로 배열될 때 열번째 결정의 크기이다. 유사하게, 용어 "3 사분위(third quartile)"는 그 아래에 원소들의 4분의 3이 위치되는 값을 의미한다. 이소형 SSZ-13과 같은 큰 결정 CHA 제올라이트는 WO 2010/043981(본원에 참고문헌으로 포함됨) 및 WO 2010/074040(본원에 참고문헌으로 포함됨)에 기술된 것들과 같은 공지의 공정들에 의해 합성될 수 있다.

본 발명에서 분자체는 열수 안정성을 개선하기 위해 처리된 것들을 포함한다. 열수 안정성을 개선하는 종래의 방법은: (i) 스티밍 및 산 또는 착화제, 예를 들면 (EDTA--에틸렌디아민테트라아세트산)을 사용하는 산 추출; 산 및/또는 착화제로 처리; SiCl4의 기체상 스트림으로 처리(제올라이트 골격에서 Al을 Si로 대체함)에 의한 탈알루미늄; 그리고 (ii) 양이온 교환-란탄(La)과 같은 다가 양이온의 사용을 포함한다.

바람직하게는, 본 발명의 분자체는 하나 이상의 금속으로 촉진된다. 여기서 사용된 바와 같이, 분자체에 관하여 용어 "금속 촉진된"은 구리와 같은 하나 이상의 금속을 여분의-골격 금속으로서 분자체의 골격에 느슨하게 유지하는 분자체를 의미한다. "여분의-골격 금속"은 분자체 내에 및/또는 분자체 표면의 적어도 일부에 있고, 알루미늄을 포함하지 않으며, 분자체의 골격을 구성하는 원자들을 포함하지 않는 것이다.

바람직한 구체예에서, 촉매는 제 1의 여분의-골격 금속을 함유하는 CHA 알루미노실리케이트 분자체, 제 2의 여분의-골격 금속을 함유하는 CHA SAPO 분자체를 포함하며, 여기서 제 1 및 제 2의 여분의-골격 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로 구성되는 군으로부터 독립적으로 선택된다. 더 바람직한 여분의-골격 금속은 세슘, 망간, 철, 및 구리, 및 이들의 혼합물로 구성되는 군으로부터 선택된 것들을 포함한다. 바람직하게는, 여분의-골격 금속 중 적어도 하나는 구리이다. 바람직하게는, 제1 및 제 2의 여분의-골격 금속은 둘다 구리이다. 다른 바람직한 여분의-골격 금속은 특히 구리와 조합하여 철 및/또는 세슘을 포함한다. 여분의-골격 금속은 이온교환, 함침, 동형 치환(isomorphous substitution) 등과 같은 어떤 공지의 기술을 통해서 분자체에 첨가될 수 있다. 바람직하게는, 제 1의 여분의-골격 금속은 알루미노실리케이트의 중량을 기준으로 약 2 내지 약 4 중량 퍼센트로 존재하고, 여기서 제 1의 여분의-골격 금속 및 제 2의 여분의-골격 금속의 중량 비율은, 각각, 약 0.4 : 1.0 내지 약 0.8 : 1.0이다.

어떤 구체예들에서는, 제 1의 여분의-골격 금속은 알루미노실리케이트 분자체의 총 중량을 기준으로 약 1 내지 약 5 wt%의 양으로 존재하고, 예를 들면 약 1.5 wt% 내지 약 4.5 wt%, 약 2 내지 약 4 wt%, 약 2 내지 약 3 wt%, 또는 약 2.2 내지 약 2.7 wt%로 존재한다. 어떤 구체예들에서는, 여분의-골격 금속(M), 바람직하게는 구리는 알루미노실리케이트에 약 0.17 내지 약 0.24, 바람직하게는 약 0.22 내지 약 0.24의 M:Al 원자 비율을 생성하는 양으로 존재하며, 특히 알루미노실리케이트가 약 15 내지 약 20의 SAR을 가질 때 그러하다. 교환된 구리를 포함하는 어떤 구체예들에서는, 구리는 제올라이트의 약 80 내지 약 120 g/ft3 의 양으로 존재하고, 예를 들어서 약 86 내지 약 94 g/ft3, 또는 약 92 내지 약 94 g/ft3를 포함한다.

바람직하게는, 제 2의 여분의-골격 금속은 SAPO에서 제 1의 여분의-골격 금속 및 제 2의 여분의-골격 금속의 중량 비율이 약 0.4 : 1.0 내지 약 1.5 : 1.0, 예를 들면 약 1.3 : 1 내지 약 1.1 : 1.0, 약 0.4 : 1.0 내지 약 0.8 : 1.0, 및 약 0.5 : 1.0 내지 약 0.7 : 1.0을 달성하기에 충분한 양으로 존재한다.

한 실시예에서, 금속-교환된 분자체는 분자체를 촉매학적 활성 금속의 용해성 전구체를 함유하는 용액에 분자체를 블렌딩함으로써 만들어진다. 용액의 pH를 조절하여 분자체 구조 상에 또는 분자체 구조 내에 촉매 활성 양이온의 침전을 유도하도록 할 수 있다. 예를 들면, 바람직한 구체예에서, 분자체 분말은 이온교환에 의해 분자체 구조에 촉매학적 활성 구리 양이온을 포함시키는 것을 허용하기에 충분한 시간 동안 질산구리를 함유하는 용액에 침지시킨다. 교환되지 않은 구리 이온은 석출시킨다. 용도에 의존하여, 교환되지 않은 이온의 일부는 유리 구리로서 분자체에 남을 수 있다. 금속-치환된 분자체를 그 다음 세척하고, 건조시키고, 하소시킬 수 있다.

일반적으로, 분자체로 또는 분자체 상에서 촉매 금속 양이온의 이온교환은 실온에서 또는 약 80℃ 이하의 온도에서 약 7의 pH에서 약 1 내지 24 시간의 기간에 걸쳐 수행될 수 있다. 결과된 촉매 분자체 재료는 바람직하게는 약 100 내지 120°에서 밤새 건조시키고 적어도 약 550℃의 온도에서 하소시킨다.

본 발명의 어떤 구체예들은 비교적 다량의 Ce를 함유하고 놀랍게도 양호한 성능을 갖는다. 특히, 30 미만, 바람직하게는 약 15 내지 약 20의 SAR을 갖는, 즉 금속, 바람직하게는 구리로, 바람직하게는 약 0.17 내지 약 0.24의 구리:알루미늄 비율로 촉진된, CHA 알루미노실리케이트는 알루미노실리케이트의 총 중량을 기준으로 1.35 중량 퍼센트 보다 많은, 바람직하게는 1.35 내지 13.5 중량 퍼센트의 Ce 농도를 갖는다. 바람직한 농도의 예들은 제올라이트의 총 중량을 기준으로 약 2.5 중량 퍼센트 보다 위, 약 5 중량 퍼센트 보다 위, 약 8 중량 퍼센트 보다 위, 약 10 중량 퍼센트 보다 위, 약 1.35 내지 약 13.5 중량 퍼센트, 약 2.7 내지 약 13.5 중량 퍼센트, 약 2.7 내지 약 8.1 중량 퍼센트, 약 2 내지 약 4 중량 퍼센트, 약 2 내지 약 9.5 중량 퍼센트, 및 약 5 내지 약 9.5 중량 퍼센트를 포함한다. 대부분의 이들 범위에 대해, 촉매 성능에 있어서 개선은 촉매 중의 Ce의 농도와 직접 상관된다. 이들 범위는 약 10 내지 약 25, 약 20 내지 약 25, 약 15 내지 약 20, 또는 약 16 내지 약 18의 SAR을 갖는 구리 촉진된 알루미노실리케이트에 대해 특히 바람직하며, 보다 바람직하게는 이러한 구체예들에 대해, 구리는 약 0.17 내지 약 0.24의 구리-대-알루미늄 비율로 존재한다.

어떤 구체예들에서는, 촉매 재료 중의 세륨 농도는 약 50 내지 약 550 g /ft3이다. Ce의 다른 범위는 100 g /ft3 보다 위, 200 g /ft3 보다 위, 300 g /ft3 보다 위, 400 g /ft3 보다 위, 500 g /ft3 보다 위, 약 75 내지 약 350 g /ft3, 약 100 내지 약 300 g /ft3, 및 약 100 내지 약 250 g /ft3를 포함한다.

어떤 구체예들에서는, Ce의 농도는 금속-촉진된 제올라이트 상에서 교환을 위해 이용가능한 이론 최대량을 초과한다. 따라서, 어떤 구체예들에서는, Ce는 Ce 이온, 단량체 세리아, 올리고머 세리아, 및 이들의 조합과 같은 한가지 이상의 형태로 존재하며, 단, 상기 올리고머 세리아는 5 ㎛ 미만, 예를 들면 1 ㎛ 미만, 약 10 nm 내지 약 1 ㎛, 약 100 nm 내지 약 1 ㎛, 약 500 nm 내지 약 1 ㎛, 약 10 내지 약 500 nm, 약 100 내지 약 500 nm, 및 약 10 내지 약 100 nm의 평균 결정 크기를 갖는다. 여기서 사용된 바와 같이, 용어 "단량체 세리아"는 제올라이트 상에 및/또는 제올라이트 내에 유리하여 있거나 또는 제올라이트에 약하게 결합된 개개 분자 또는 모이어티로서의 CeO2 를 의미한다. 여기서 사용된 바와 같이, 용어 "올리고머 세리아"는 제올라이트 상에 및/또는 제올라이트 내에 유리하여 있거나 또는 제올라이트에 약하게 결합된 나노결정성 CeO2 를 의미한다.

세륨은 바람직하게는 촉진 금속을 함유하는 CHA 알루미노실리케이트에 포함되어 있다. 예를 들면, 바람직한 구체예에서, CHA 알루미노실리케이트는 Ce에 의해 함침되기에 앞서 구리 교환 공정을 거친다. 예가 되는 Ce 함침 공정은 종래의 초기 습식 기술을 통해 구리 촉진된 제올라이트에 Ce 질산염을 첨가하는 것을 수반한다.

배기가스의 처리:

본원에 기술된 촉매 조성물은 암모니아와 같은 환원제의 질소산화물과의 반응을 촉진하여 산소 및 암모니아의 경쟁 반응에도 불구하고 원소상 질소(N2) 및 물(H2O)을 선택적으로 형성시킬 수 있다. 한 구체예에서, 촉매는 질소 산화물의 암모니아와(즉, 그리고 SCR 촉매와)의 환원을 유리하게 하도록 조제될 수 있다. 또 다른 구체예에서, 촉매는 암모니아의 산소와(즉, 암모니아 산화(AMOX) 촉매와)의 산화를 유리하게 하도록 조제될 수 있다. 더욱 또 다른 구체예에서는, SCR 촉매 및 AMOX 촉매가 연속해서 사용되고, 여기서 촉매는 둘다 본원에 기술된 촉매 블렌드를 포함하고, 여기서 SCR 촉매는 AMOX 촉매의 상류에 있다. 어떤 구체예들에서는, AMOX 촉매는 산화성 하부층 상에 상부층으로서 배치되고, 여기서 하부층은 백금족 금속(PGM) 촉매 또는 비-PGM 촉매를 포함한다.

바람직하게는, AMOX 촉매는 알루미나를 포함하나 이에 제한되지 않는 높은 표면적 지지체 상에 배치된다. 어떤 구체예들에서는, AMOX 촉매는 기질, 바람직하게는 관통형 금속 또는 코디어라이트 벌집과 같이, 최소한의 배압을 큰 접촉 표면에 제공하도록 설계된 기질에 도포된다. 예를 들면, 바람직한 기질은 낮은 배압을 보장하기 위해 약 25 내지 약 300 셀/제곱인치(CPSI)를 갖는다. 낮은 배압을 달성하는 것은 저압 EGR 성능에 대한 AMOX 촉매의 효과를 최소화하기 위해 특히 중요하다. AMOX 촉매는 바람직하게는 약 0.3 to 2.3 g/in3의 로딩을 달성하기 위해 워시코트로서 기질에 도포될 수 있다. 또한 NOx 전환을 제공하기 위해, 기질의 전면부는 단지 SCR 코팅으로 코팅될 수 있고, 후면은 SCR과, 알루미나 지지체 상의 Pt 또는 Pt/Pd를 또한 포함할 수 있는 NH3 산화 촉매로 코팅될 수 있다. AMOX 촉매는 SCR 촉매의 하류에 위치될 때 암모니아 슬립 촉매(Ammonia Slip Catalyst: ASC)로서 사용될 수 있다.

SCR 공정에 관하여, 배기가스 중의 NOx 화합물의 환원 방법을 제공하는데, 이것은 배기가스를, NOx 화합물을 촉매학적으로 환원시키기에 충분한 시간 및 온도로 환원제의 존재하에 본원에 기술된 촉매 조성물과 접촉시키고 이로써 배기가스 중의 NOx 화합물의 농도를 낮추는 것을 포함한다. 한 구체예에서, 질소 산화물은 적어도 약 100 ℃의 온도에서 환원제로 환원된다. 또 다른 구체예에서, 질소 산화물은 약 150 ℃ 내지 약 750 ℃의 온도에서 환원제로 환원된다. 특정 구체예에서, 온도 범위는 약 150 내지 약 550 ℃이다. 또 다른 구체예에서, 온도 범위는 약 175 내지 약 450 ℃이다. 더욱 또 다른 구체예에서, 온도 범위는 약 650 내지 약 900 ℃, 예를 들면 약 650 내지 약 850 ℃, 또는 약 750 내지 약 850 ℃이다. NOx 환원의 양은 배기가스 스트림의 촉매와의 접촉 시간에 의존하고, 따라서 공간 속도에 의존한다. 접촉 시간 및 공간 속도는 본 발명에서 특별히 제한되지 않는다. 그러나, 본 발명의 본 촉매 블렌드는 종래의 SCR 촉매와 비교하여 증가된 NOx 환원을 나타내었다. 이런 이유로, 촉매 블렌드는 일정한 용도에서 바람직한 높은 공간 속도에서도 잘 수행될 수 있다.

SCR 공정에 대한 환원제(환원 약제로도 알려짐)은 넓게는 배기가스 중의 NOx의 환원을 촉진하는 어떤 화합물도 의미한다. 본 발명에서 유용한 환원제의 예들은 암모니아, 히드라진 또는 어떤 적합한 암모니아 전구체, 예를 들면 우레아((NH2)2CO), 탄산암모늄, 카르밤산암모늄, 탄산수소암모늄 또는 포름산암모늄, 및 디젤 연료와 같은 탄화수소 등을 포함한다. 특히 바람직한 환원제는, 질소계이고, 암모니아가 특히 바람직하다. 질소 환원제의 첨가를 제어하여 촉매 입구에서의 NH3 가 1:1 NH3/NO 및 4:3 NH3/NO2에서 계산된 이론상의 암모니아의 60% 내지 200%가 되도록 제어되게 할 수 있다. 구체예들에서, 촉매 입구 가스 중의 일산화질소 대 이산화질소의 비는 부피비로 4:1 내지 1:3이다. 이점에 있어서, 가스 중의 일산화질소 대 이산화질소의 비는 촉매의 상류에 위치된 산화 촉매를 사용하여 일산화질소를 이산화질소로 산화시킴으로써 조절될 수 있다.

또 다른 구체예에서, 질소계 환원제, 특히 NH3의 전부 또는 적어도 일부는 이중 기능 촉매 필터의 상류에 배치된, NOx 흡착제 촉매 (NAC), 희박 NOX 트랩(LNT), 또는 NOX 저장/환원 촉매(NSRC)에 의해 공급될 수 있다. 예를 들면, 주기적으로 풍부한 재생 사건 동안과 같은 일정한 조건하에서, NH3는 NOx 흡착제 촉매 위에서 발생될 수 있다. SCR 촉매는 풍부한 재생 사건 동안에 NAC 촉매로부터의 방출된 NH3 를 저장할 수 있고 저장된 NH3를 이용하여 정상적인 희박 작동 조건의 동안에 NAC 촉매를 통해 슬립되는 NOx의 일부 또는 전부를 선택적으로 환원시킨다.

본 발명에서 유용한 NAC 성분들은 염기성 재료(예를 들면, 알칼리 금속의 산화물, 알칼리 토금속의 산화물, 및 이들의 조합을 포함하는 알칼리 금속, 알칼리 토금속 또는 희토류 금속), 및 귀금속 (예를 들면, 백금), 그리고 선택적으로 로듐과 같은 환원 촉매 성분의 촉매 조합을 포함한다. NAC에서 유용한 염기성 재료의 특정 유형은 산화세슘, 산화칼륨, 산화마그네슘, 산화나트륨, 산화칼슘, 산화스트론튬, 산화바륨, 및 이들의 조합물을 포함한다. 귀금속은 바람직하게는 약 10 내지 약 200 g/ft3, 예를 들면 20 내지 60 g/ft3로 존재한다. 또 다르게는, 촉매의 귀금속은 약 40 내지 약 100 grams/ft3일 수 있는 평균 농도를 특징으로 한다.

본 발명의 방법은 내연기관(이동형 또는 정지형), 가스터빈 및 석탄 및 석유 화력 발전소로부터와 같은 연소 공정으로부터 유도된 배기가스에 대해 수행될 수 있다. 방법은 또한 정련과 같은 산업 공정으로부터, 정유(refinery) 히터 및 보일러, 노, 화학 가공 산업, 코크스 오븐, 도시 폐기물 공장 및 소각장, 등으로부터의 가스를 처리하기 위해 사용될 수 있다. 특정 구체예에서, 방법은 차량 린번 내연기관, 예를 들면 디젤 엔진, 린번 가솔린 엔진 또는 액체 석유 가스 또는 천연 가스에 의해 동력부여된 엔진으로부터의 배기가스를 처리하기 위해 사용된다.

촉매 물품:

본 발명의 SCR 및 AMOX 촉매를 사용하는 전형적인 용도는 이종 촉매 반응 시스템(즉, 기체 및/또는 액체 반응물질과 접촉하여 고체 촉매)을 수반한다. 접촉 표면적, 기계적 안정성, 및 유체 유동 특징을 개선하기 위해, 촉매는 기질 위에 지지될 수 있다. 예를 들면, 본 발명의 촉매 조성물은 워시코트, 바람직하게는 금속 또는 세라믹 관통형 모노리스 기질, 또는 벽유동형 필터 또는 소결 금속 또는 부분 필터와 같은 여과 기질과 같은 기질을 코팅하기에 적합한 워시코트의 형태일 수 있다. 따라서, 본 발명의 또 다른 양태는 본원에 기술된 바와 같은 촉매 성분을 포함하는 워시코트이다. 촉매 성분에 추가하여, 워시코트 조성물은 캐리어, 바인더, 안정제 및 촉진제와 같은 다른 비촉매 성분을 더 포함할 수 있다. 이들 추가적인 성분은 반드시 원하는 반응을 촉매작용하지는 않으나, 대신에, 예를 들어서 그것의 작동 온도 범위를 증가시킴으로써, 촉매의 접촉 표면적을 증가시킴으로써, 촉매의 기질에의 부착성을 증가시킴으로써, 등등 촉매 재료의 효과를 개선시킨다. 이러한 선택적인, 비촉매 성분의 예들은 비도핑 알루미나, 티타니아, 비제올라이트 실리카-알루미나, 세리아, 및 지르코니아를 포함할 수 있는데, 이것들은 촉매 조성물에 존재하나, 한가지 이상의 비촉매 목적에 이용된다. 촉매에서의 분자체가 Ce를 함유하는 구체예들에 대해, 대응하는 워시코트는 Ce 또는 세리아를 함유하는 바인더를 더 포함할 수 있다. 이러한 구체예들에 대해, 바인더에서의 Ce 함유 입자들은 촉매에서의 Ce 함유 입자들보다 상당히 더 크다.

워시코트 조성물, 및 특히 압출가능한 조성물은 또한 가교결합된 전분, 비가교결합된 전분, 그라파이트, 및 이들의 조합과 같은 충전제 및 기공형성제를 포함할 수도 있다.

특히 자동차 용도로 바람직한 기질은 벽유동형 세라믹 모노리스와 같은 벽유동형 필터 및 금속 또는 세라믹 폼 또는 섬유질 필터와 같은 관통형 필터를 포함한다. 코디어라이트, 탄화규소, 질화규소, 세라믹, 및 금속에 추가하여, 다공성 기질에 사용될 수 있는 다른 재료는 질화알루미늄, 질화규소, 티탄산알루미늄, α-알루미나, 뮬라이트, 예를 들면, 침상 뮬라이트, 폴루사이트, Al2OsZFe, Al2O3/Ni 또는 B4CZFe와 같은 서멧(thermet), 또는 이들의 어떤 두가지 이상의 세그멘트를 포함하는 복합체를 포함한다. 바람직한 재료는 코디어라이트, 탄화규소, 및 티탄산알루미늄을 포함한다. 바람직한 구체예에서, 기질은 기질 몸체의 길이의 대부분에 걸쳐 축 방향으로 실질적으로 평행하게 이어지고 정사각 단면(예를 들면, 벌집모양 모노리스)을 갖는 얇은 다공성 벽에 의해 분리된 많은 채널들을 포함하는 관통형 모노리스이다. 벌집 형상은 최소한의 전체 크기 및 압력 강하를 갖는 큰 촉매 표면을 제공한다.

코팅 공정은 본원에 참고문헌으로 포함되는 EP 1 064 094에 개시된 것들을 포함하는, 방법 자체는 공지된 방법에 의해 수행될 수 있다.

본 발명의 촉매 조성물은 기질이 디젤 미립자 필터(DPF)이거나 또는 촉매화 그을음 필터(CSF)와 같은 다른 그을음 필터인 용도에 특히 적합하다. 이러한 구체예들에서, 필터 기질은 필터를 통과하는 배기가스가 또한 SCR 촉매에 접촉하여, 따라서 배기가스로부터 대부분의 NOx 성분들을 제거하도록 SCR 촉매 지대를 포함한다. SCR 촉매를 필터 기질에 도포하는 것은 배기 시스템에서 부품의 수 및 부품 크기를 유리하게 감소시키고(즉, 별도의 필터 및 SCR 성분들이 하나의 유닛에 조합되어 있음) 비용을 감소시킨다. 그러나, 어떤 종래의 고성능 SCR 촉매들은 필터의 능동적인 재생 동안에 직면한 고온에서 열수 안정하지 않다. 본 발명의 SCR 촉매는 적어도 900 ℃의 온도에서 열수 안정하고, 따라서 이러한 용도에 잘 적합하다.

DPF 또는 CSF가 장치된 디젤 배기 시스템의 정상적인 작동 동안에, 그을음 및 다른 미립자가 필터의 상류 측에 축적되는데 이것은 배압의 증가를 이끈다. 이 배압 증가를 경감시키기 위해, 필터 기질을 연속적으로 또는 주기적으로 재생시킨다(즉, 능동적인 재생). 능동적인 필터 재생의 한 형태는 배기가스에 추가의 탄화수소 연료를 간헐적으로 도입하고 그 연료를 연소시켜 필터를 축적된 그을음의 적당한 연소에 요구되는 온도로 가열하는 것을 수반한다. 필수 그을음 연소 온도는 필터를 적당한 연소 촉진 촉매(그을음 산화 촉매)로 코팅함으로써 감소될 수 있다(예를 들면, 약 600 ℃로). 그러나, 능동적인 재생 사건 동안에, 낮은 배기가스 흐름의 기간이 일어난다면, 예를 들어서 엔진/차량이 공회전을 야기할 때, 감소된 배기가스 흐름은 열이 CSF로부터 제거되는 것을 방지한다. 이것은 필터의 부분들이 1000℃를 초과하는 온도에 도달하는 결과가 될 수 있다.

본 발명의 SCR 촉매의 높은 열수 안정성은 능동적인 재생이 요구되기 전에 필터에 더 많은 그을음이 포집되도록 허용한다. 덜 빈번한 능동적인 재생은 개선된 연료 경제성을 이끈다. 더욱이, SCR 촉매의 높은 열수 안정성은 필터에 그을음 산화 촉매 코팅에 대한 필요를 제거한다. 이 추가의 촉매층을 갖지 않는 것은 배압을 감소시키고 필터 효율 및 연료 경제성를 증가시킨다. 따라서, 한 구체예에서, CSF 지대 및 SCR 지대를 포함하는 필터 기질이 제공된다. 또 다른 구체예에서, 본 발명의 SCR 촉매는 바람직하게는 필터의 하류 측면에서의 지대에서 달리 노출(bare) DPF에 적용된다.

도 1로 돌아가면, 필터를 통한 배기가스 흐름 방향(13)에 대하여 입구(14) 및 출구(15)를 갖는, 디젤 미립자 필터와 같은 필터 기질(10)을 포함하는 본 발명의 구체예를 나타낸다. 필터 입구는 그을음 산화 지대(14)를 포함하는 한편, 필터 출구는 SCR 지대(15)를 포함한다. 여기서 사용된 바와 같이, 용어 "지대(zone)"는 필터 기질 내의 및/또는 필터 기질 위의 촉매 영역을 의미한다. 예를 들면, 지대는 촉매가 침투한 필터 기질의 영역 또는 필터 기질의 상부에 및/또는 필터 기질 내에 존재하는 촉매층이 될 수 있다. 지대는 다른 지대와 완전히 분리된 불연속(discrete) 영역이 될 수 있고, 다른 지대와 완전히 분리될 수 있고, 다른 지대에 인접할 수 있고, 또는 다른 지대와 중첩될 수 있고, 또는 다른 지대에 부분적으로 융합될 수 있다. 용어 "입구"는 배기가스가 전형적으로 외부 공급원으로부터 흘러 들어오는 필터의 변, 면, 표면, 채널, 및/또는 부분을 의미한다. 용어 "출구"는 배기가스가 전형적으로 필터를 나가는 필터의 변, 면, 표면, 채널, 및/또는 부분을 의미한다. 촉매 지대 및 필터 기질의 배향에 관하여 "입구에" 및 "출구에"라는 어구는 기질 면의 상부에 및/또는 기질 벽 내에(즉, 기질 벽의 기공 내에) 지대 또는 층으로서 있는 촉매를 포함하는 것을 의미한다.

또 다른 바람직한 구체예에서, 기질은 벌집모양 모노리스와 유사하나 장기판 방식으로 교호 단부들에서 개방되고 캐핑된 채널을 갖는 다공성 벽유동형 필터이다. 이런 식으로 입자 실은 배기가스는 벽을 통해 흐르도록 강제된다. 기체는 벽 재료에서 기공들을 통해 이탈할 수 있다. 도 2는 기체 침투성 벽(27) 및 기체 불침투성 입구 캡(25) 및 출구 캡(26)에 의해 한정되는, 입구 채널(23)과 출구 채널(24)을 갖는 벽유동형 필터(20)를 나타낸다. 그러나, 미립자는 이탈하기에는 너무 크고 필터 벽 위에 및/또는 필터 벽 내에 포집된다. 유동 방향(29)을 갖는 배기가스는 하나 이상의 입구 채널(23)을 통해 필터(20)에 들어오고, 입구 채널과 출구 채널을 분리하는 기체 침투성 벽(27)을 통과한 다음 출구 채널(24)을 통해 필터를 나간다. 입구 채널에 들어오는 배기가스는 전형적으로 그을음, NOx를 포함하고, 바람직하게는 또한 SCR 반응을 통해 NOx를 다른 기체들로 전환하기 위해 사용되는 NH3와 같은 질소 환원제를 함유한다. 배기가스가 기체 투과성 벽을 통과함에 따라, 배기가스 중의 미립자 물질의 적어도 일부는 입구에서 포집되고 거기서 그것은 그을음 산화 지대와 접촉한다. 그을음 산화 지대는 저온 산화 반응을 용이하게 하고 이때 그을음의 고체 탄소질 입자는 CO2 및 수증기와 같은 기체들로 전환되고, 이것은 그 다음 기체 침투성 필터 벽을 통과한다. 배기가스가 SCR 촉매 지대를 통과함에 따라, NOx 의 적어도 일부는 SCR 촉매의 존재하에 NH3와 반응하고, 이때 NOx 는 N2 및 다른 기체들로 환원된다.

그을음 산화 지대와 SCR 지대의 각각의 배향은 대다수의 표적 미립자 물질이 그을음 연소를 위해 충분한 방식으로 그을음 산화 지대와 접촉한다면 특별히 제한되지 않는다. 따라서, 어떤 구체예들에서는 두 지대들이 부분적으로 또는 완전히 중첩된다. 다른 구체예들에서는, 두 지대는 입구와 출구 사이로 집중되는 한편, 다른 구체예들에서는 그것들은 공간적으로 분리된다. 입구와 출구 상의 지대들은 필터 기질의 표면에 코팅으로서 존재할 수 있고 또는 필터 기질의 모두 또는 일부에 확산하거나 침투할 수도 있다. 특히 바람직한 구체예에서, 그을음 산화 지대 및 SCR 지대는 벽유동형 필터의 벽의 양 측면으로 침투한다. 즉, 그을음 산화 지대는 벽의 입구 채널 측으로부터 벽으로 침투하는 그을음 산화 촉매를 통해 만들어지고 SCR 지대는 벽의 출구 채널 측으로부터 벽으로 침투하는 SCR 촉매를 통해 만들어진다.

CSF에서의 촉매는 전형적으로 적어도 하나의 백금족 금속(PGM)을 포함하나, 특정 구체예에서 그것은 Pt를 단독으로, 또는 Mg, Ba 또는 희토류 금속, 예를 들면 Ce과 같은 적당한 촉진제를 포함하는, Pt와 Pd 둘다 또는 Pt와 RJi 둘다 또는 Pt, Pd 및 RJi 세개 모두와 같은 하나 이상의 추가의 PGM과 조합하여 포함한다. 필터 기질 모노리스가 만들어지는 재료는 촉매를 지지할 수 있고 또는 그것은 표면적 증가 워시코트 성분, 예를 들면, 미립자 알루미나, 티타니아, 비제올라이트 실리카-알루미나, 세리아, 지르코니아 및 이들 어떤 두가지 이상의 혼합물, 복합 산화물 및 혼합 산화물에 지지될 수 있다. 전형적인 Pt 로딩은 약 50 g Pt/ft3 내지 약 150 Pt/ft3에 이른다.

그을음 산화 지대에서 그을음 산화 촉매 성분의 총량은 특정 용도에 의존할 것이나, 약 0.1 내지 약 15 g/in3, 약 1 내지 약 7 g/in3, 약 1 내지 약 5 g/in3, 약 2 내지 약 4 g/in3, 또는 약 3 내지 약 5 g/in3 의 그을음 산화 촉매 성분을 포함할 수 있다. SCR 지대에서 SCR 촉매 성분의 총량은 구체적인 용도에 의존할 것이나, 약 0.1 내지 약 15 g/in3, 약 1 내지 약 7 g/in3, 약 1 내지 약 5 g/in3, 약 2 내지 약 4 g/in3, 또는 약 3 내지 약 5 g/in3 의 SCR 촉매를 포함할 수 있다. SCR 촉매에 대한 바람직한 워시코트 로딩은 약 0.1 내지 약 0.5 g/in3이다.

필터 기질의 실제 형상 및 치수, 뿐만 아니라 채널 벽 두께, 그것의 기공도, 등과 같은 성질들은 관심있는 구체적인 용도에 의존한다. 본 발명에서 유용한 벽유동형 필터는 단면적 제곱인치당 약 700 개까지의 채널(셀)을 갖는다. 한 구체예에서, 벽유동형 필터는 약 100 내지 400개의, 제곱인치당 셀("cpsi")을 함유한다.

필터 평균 기공 크기, 기공도, 기공 상호연결도, 및 워시코트 로딩의 특정 조합들은 허용가능한 배압에서 원하는 수준의 미립자 여과 및 촉매 활성을 달성하기 위해 조합될 수 있다. 어떤 구체예들에서는, 다공성 기질 위의 워시코트 로딩은 >0.25 g/ in3, 예를 들면 >0.50 g/ in3, 또는 >0.80 g/in3, 예를 들면 0.80 내지 3.00 g/in3이다. 바람직한 구체예들에서, 워시코트 로딩은 >1.00 g/in3, 예를 들면 >1.2 g/in3, >1.5 g/in3, >1.7 g/in3 또는 > 2.00 g/in3 또는 예를 들면 1.5 to 2.5 g/in3이다.

기공도는 다공성 기질에서 빈 공간의 백분율의 척도이고 배기 시스템에서의 배압에 관련되고, 일반적으로 기공도가 낮을수록 배압은 더 높다. 바람직하게는, 다공성 기질은 약 30 내지 약 80%, 예를 들면 약 40 내지 약 75%, 약 40 내지 약 65%, 또는 약 50 내지 약 60%의 기공도를 갖는다.

기질의 총 빈 부피의 백분율로서 측정된 기공 상호연결도는 기공, 빈 곳, 및/또는 채널들이 연결되어 다공성 기질을 통해, 즉, 입구면으로부터 출구면으로 연속 통로를 형성하는 정도이다. 기공 상호연결도와 반대인 것은 폐쇄된 기공 부피와 기질의 표면의 단지 한쪽에 도관을 갖는 기공의 부피의 합계이다. 바람직하게는, 다공성 기질은 적어도 약 30%, 보다 바람직하게는 적어도 약 40%의 기공 상호연결도를 갖는다.

다공성 기질의 평균 기공 크기는 또한 여과를 위해 중요하다. 평균 기공 크기는 수은침투 기공율 측정(mercury porosimetry)에 의한 것을 포함하는, 어떤 허용가능한 수단에 의해 결정될 수 있다. 다공성 기질의 평균 기공 크기는 기질 자체에 의해서, 기질의 표면 상의 그을음 케이크 층의 촉진에 의해서, 또는 이들 둘다의 조합에 의해 적당한 효율을 제공하면서 낮은 배압을 촉진하기에 충분히 높은 값이어야 한다. 바람직한 다공성 기질은 약 5 내지 50 ㎛, 예를 들면 약 10 내지 약 40 ㎛, 약 20 내지 약 30㎛, 약 10 내지 약 25㎛, 약 10 내지 약 20㎛, 약 20 내지 약 25 ㎛, 약 10 내지 약 15㎛, 및 약 15 내지 약 20 ㎛의 평균 기공 크기를 갖는다. 다른 구체예들에서 필터의 평균 기공 크기는 약 10 내지 약 200 nm이다.

본 발명에서 사용하기 위한 벽유동형 필터는 바람직하게는 적어도 70%, 적어도 약 75%, 적어도 약 80%, 또는 적어도 약 90%의 효율을 갖는다. 어떤 구체예들에서는, 효율은 약 75 내지 약 99%, 약 75 내지 약 90%, 약 80 내지 약 90%, 또는 약 85 내지 약 95%일 것이다. 여기서, 효율은 그을음 및 다른 유사한 크기의 입자들과 관련되고 종래의 디젤 배기 가스에서 전형적으로 발견되는 미립자 농도에 관련된다. 예를 들면, 디젤 배기에서 미립자는 0.05 미크론 내지 2.5 미크론의 크기 범위일 수 있다. 따라서, 효율은 이 범위에 기초하거나 또는 0.1 내지 0.25 미크론, 0.25 내지 1.25 미크론, 또는 1.25 내지 2.5 미크론과 같은 하위범위일 수 있다. 코디어라이트 필터에 대한 바람직한 기공도는 약 60 내지 약 75 %이다.

그을음 산화 지대 및 SCR 지대는 어떤 실제적인 수단에 의해서도 그을음 필터에 포함될 수 있다. 예를 들면, 벽유동형 그을음 필터의 입구 채널을 그을음 산화 촉매 조성물이 일정한 깊이 및/또는 농도로 필터 벽을 침투하도록 허용하게 되는 깊이에서 및 기간 동안 그을음 산화 촉매 조성물에 침지시킬 수 있다. 압력 인가 또는 진공과 같은 추가의 기술이 특정 코팅의 적당한, 고른, 및/또는 보다 신속한 침투를 촉진하기 위해 사용될 수 있다. 그을음 산화 촉매 조성물이 벽유동형 필터의 입구를 침투한 후, 필터를 건조시킨 다음, 필터의 출구 채널을 SCR 촉매 조성물이 일정한 깊이 및/또는 농도로 필터 벽을 침투하도록 허용하게 되는 깊이에서 및 기간 동안 SCR 촉매 조성물에 침지시킨다. 다시, 압력 인가 또는 진공과 같은 추가의 기술이 특정 코팅의 적당한, 고른, 및/또는 보다 신속한 침투를 촉진하기 위해 사용될 수 있다. 다음에 SCR 지대를 건조시킨다. 하나 이상의 침지 공정을 반복하여 원하는 코팅 수준을 달성시킬 수 있다. 허용가능한 촉매 로딩이 얻어진 후, 바람직하게는 약 100 내지 약 300 ℃의 온도에서 약 1 내지 약 3 시간 동안 촉매 코팅을 활성화시킨다. 약 450 내지 약 550 ℃의 온도에서 약 1 내지 약 3 시간 동안 활성화된 필터를 하소시켜 추가의 습기를 제거한다. 건조 및 하소 단계들을 바람직하게는 표준 CSF 제조 조건에 따라 수행한다.

어떤 구체예들에서는, 본 발명의 촉매 블렌드를 기질에 코팅시키는 대신에 압출된 관통형 필터와 같은 압출된 물품에 포함시킨다. 본 발명의 촉매 블렌드를 사용하는 압출된 필터는 그것들이 촉매 워시코트로 코팅된 필터와 비교하여, 더 낮은 배압을 갖고, 더 균일한 촉매 분포를 가지며, 더 내구적이고, 더 높은 촉매 로딩을 달성할 수 있고, 및/또는 더 낮은 촉매 로딩으로 같은 효과를 가질 수 있다는 점에서 유리하다. 바람직한 압출된 촉매 필터는 인치당 약 100 내지 약 400 셀을 가지며, 약 7 내지 약 15 mils의 벽 두께, 및 적어도 약 50%, 예를 들면 약 55 내지 약 75%, 또는 약 60 내지 약 70 %의 기공도를 갖는다.

시스템:

본 발명의 또 다른 양태는 린번 배기가스를 처리하는 시스템에 관련된다. 이러한 배기가스 시스템은 두개 이상의 불연속 장치들 또는 성분들의 구성이고, 그 각각은 다른 것과 독립적으로 배기가스의 조성을 변경할 수 있으나 린번 배기가스를 처리하는 일관된 스킴을 형성하도록 다른 것과 상호작용한다. 바람직하게는, 배기가스 시스템의 하나 이상의 성분들이 상호작용하여 상승적 결과를 낸다.

바람직한 구체예에서, 본 발명의 시스템은 질소 환원제를 배기가스에 도입하기 위한 인젝터 또는 다른 장치와 유체 연통하여 본원에서 기술된 바와 같은 촉매 그을음 필터를 포함하는데, 여기서 인젝터 또는 다른 장치는 필터의 상류에 배치된다. 어떤 구체예들에서는, 시스템은 또한 린번 내연기관에 의해 발생된 배기가스 스트림, 배기 시스템의 성분들의 적어도 일부와 유체 연통하여 있는 유동하는 배기가스를 운반하기 위한 하나 이상의 도관, 및/또는 질소 환원제 공급원을 포함한다.

인젝터는 환원제, 예를 들면, 기체상 암모니아, 수용액 중의 암모니아, 수성 우레아, 또는 암모니아 발생기로부터의 암모니아를 하류 SCR 반응의 최적화를 위해 효과적인 투여량으로 배기가스에 연속적으로, 주기적으로, 또는 간헐적으로 도입할 수 있다. 인젝터는 배기가스 스트림과 유체 연통되어 있고, 배기가스를 배기가스 시스템의 적어도 일부를 통해 향하게 하기 위해 파이프와 같은 도관에 부착, 연결 또는 그것과 일체화될 수 있다. 인젝터는 또한 환원제의 반복된 분사를 제공하기 위해 환원제 공급 탱크와 유체 연통될 수 있다.

특정 구체예에서, 계량은 직접적으로(적당한 NOx 센서를 사용함), 아니면 엔진의 상태의 표시인 전술한 입력값의 어느 하나 이상을 배기가스의 예상된 NOx 함량과 상관시키는 -- 제어 수단에 저장된-- 예비상관시킨 탐색표 또는 맵을 사용하는 것과 같이 간접적으로 결정된 배기가스 중의 질소 산화물의 양에 반응하여 제어된다. 질소 환원제의 계량은 이론상의 암모니아의 60% 내지 200%가 1:1 NH3/NO 및 4:3 NH3/NO2에서 계산된 SCR 촉매에 들어가는 배기 가스에 존재하도록 조정될 수 있다. 제어 수단은 전자 제어 장치(ECU)와 같은 사전 프로그래밍된 프로세서를 포함할 수 있다. 계량을 제어하는 것은 단지 SCR 촉매가 100 ℃ 보다 위, 150 ℃ 보다 위 또는 175 ℃ 보다 위에서와 같은 원하는 효율에서 또는 그 위에서 NOx 환원을 촉매할 수 있다는 것이 결정될 때만 유동하는 배기가스로의 질소 환원제의 도입을 제한하는 것을 수반한다. 제어수단에 의한 결정은, 배기가스 온도, 촉매 베드 온도, 악셀러레이터 위치, 시스템 내 배기가스의 질량 흐름, 매니폴드 진공, 점화 시기, 엔진 속력, 배기가스의 람다값, 엔진에 분사된 연료의 양, 배기가스 재순환(EGR) 밸브의 위치 및 이로써 EGR 및 부스트 압력의 양으로 구성되는 군으로부터 선택된 엔진의 상태를 표시하는 하나 이상의 적당한 센서 입력값에 의해 조력될 수 있다.

어떤 구체예들에서는, 시스템은 탄화수소계 용해성 유기 분획(SOF) 및 디젤 배기의 일산화탄소 함량을 간단한 산화:

CO + ½O2 → CO2

[HC] + O2 → CO2 + H2O

에 의해 산화하기 위해 디젤 산화 촉매(DOC)를 더 포함한다.

DOC는 또한 NO를 NO2로 산화시키는 역할을 하는데, 이것은 차례로, 미립자 필터에서 미립자 물질을 산화하기 위해 사용될 수 있다. 추가로, DOC는 배기가스에서 미립자 물질(PM)을 감소시키는 역할을 할 수 있다.

바람직하게는, DOC는 SCR 촉매의 상류의 상류에, 및 보다 바람직하게는 SCR 환원제 인젝터 또는 NAC의 상류에 배치된다.

더 이상의 구체예에서, 배기가스 중의 일산화질소를 이산화질소로 산화하기 위한 산화 촉매는 배기가스로의 질소 환원제를 계량하는 지점의 상류에 위치될 수 있다. 한 구체예에서, 산화 촉매는 예를 들면 250 ℃ 내지 450 ℃의 산화 촉매 입구에서의 배기가스 온도에서 부피비로 약 4:1 내지 약 1:3의 NO 대 NO2 비를 갖는 SCR 제올라이트 촉매에 들어가는 기체 스트림을 수득하기에 적합하게 되어 있다. 또 다른 구체예에서, 시스템은 DOC의 상류의 폐쇄 커플링된 촉매(Closed Coupled Catalyst: CCC)를 더 포함한다.

산화 촉매는 관통형 모노리스 기질에 코팅된, 백금, 팔라듐, 또는 로듐과 같은, 적어도 하나의 백금족 금속(또는 이들의 어떤 조합)을 포함할 수 있다. DOC에서 사용될 수 있는 다른 금속 촉매는 알루미늄, 바륨, 세륨, 알칼리 금속, 알칼리 토금속, 희토류 금속, 또는 이들의 어떤 조합을 포함한다. 한 구체예에서, 적어도 하나의 백금족 금속은 백금, 팔라듐 또는 백금과 팔라듐 둘다의 조합이다. 백금족 금속은 알루미나, 알루미노실리케이트 제올라이트와 같은 제올라이트, 실리카, 비제올라이트 실리카 알루미나, 세리아, 지르코니아, 티타니아 또는 세리아와 지르코니아를 둘다 함유하는 혼합된 또는 복합 산화물과 같은 높은 표면적 워시코트 성분 상에 지지될 수 있다. 바람직한 구체예에서, 디젤 산화 촉매 조성물은 높은 표면적, 내화 산화물 지지체(예를 들면, γ-알루미나)에 분산된 약 10 내지 120 g/ft3의 백금족 금속(예를 들면, 백금, 팔라듐 또는 로듐)을 함유한다.

어떤 구체예들에서는, 배기가스 중의 NOx의 농도를 또한 감소시키기 위해, 시스템에, 바람직하게는 SCR 촉매 필터의 하류에, 하나 이상의 추가의 SCR 촉매 성분들이 포함될 수 있다. 예를 들면, 촉매 필터를 나갈 때에, 배기가스는 SCR 촉매로 코팅된 관통형 기질을 통과한다. 따라서, 관통형 SCR 촉매는 SCR 코팅된 필터의 하류에 배치된다. 배기가스의 NOx 농도는 기체가 필터를 통과함에 따라 감소된 다음 기체가 하나 이상의 SCR 관통형 기질을 순차적으로 통과함에 따라 더 감소된다. 또 다른 구체예에서, 시스템은 SCR 관통형 촉매의 상류에 및 이중 기능 촉매 필터의 하류에 추가의 환원제 인젝터를 더 포함한다. 어떤 구체예들에서는, 하나 이상의 하류의 SCR 관통형 촉매는 압출된 물품이다.

추가의 SCR 촉매 관통형 성분들의 수는 1, 2, 3, 또는 4와 같은 어떤 실제적인 수일 수 있다. 하류의 SCR 촉매(들)은 SCR 코팅 필터 상에 코팅된 SCR 촉매와 같거나 또는 다를 수 있다.

어떤 구체예들에서는, 시스템은 이중 기능 촉매 필터의 하류에, 그리고 어떤 구체예들에서는 관통형 SCR 성분들의 하류에 배치된 암모니아 슬립 촉매(ASC)를 더 포함한다. ASC는 배기가스를 대기로 방출하기에 앞서서 또는 엔진에 배기가스 진입/재진입 전에 배기가스를 재순환 루프에 통과시키기에 앞서 전부가 아니라면 대부분의 암모니아를 산화시키는 역할을 한다. 따라서, ASC는 SCR 반응으로부터의 암모니아 슬립의 농도, 신속한 온도 증가의 동안에 촉매 표면으로부터, 또는 화학양론적 과잉의 환원제의 사용으로부터 암모니아의 방출을 감소시킨다. 바람직하게는, ASC 재료는 NOx 또는 N2O의 형성의 대신에 암모니아의 산화를 유리하게 하기 위해 선택되어야 한다. 바람직한 촉매 재료는 백금, 팔라듐, 또는 이들의 조합을 포함하고, 백금 또는 백금/팔라듐 조합이 바람직하다. 바람직하게는, 촉매는 알루미나를 포함하나 이에 제한되지 않는 높은 표면적 지지체에 배치된다. 어떤 구체예들에서는, ASC는 기질, 바람직하게는 관통형 금속 또는 코디어라이트 벌집과 같이, 최소한의 배압을 갖는 큰 접촉 표면을 제공하도록 설계되는 기질에 적용된다. 예를 들면, 바람직한 기질은 낮은 배압을 보장하기 위해 약 25 내지 약 300개의 제곱인치당 셀(CPSI)을 갖는다. 낮은 배압을 달성하는 것은 저압 EGR 성능에 대한 ASC의 효과를 최소화하기 위해 특히 중요하다. ASC는 바람직하게는 약 0.3 내지 2.3 g/in3의 로딩을 달성하기 위해 워시코트로서 기질에 적용될 수 있다. 더욱 NOx 전환을 제공하기 위해, 기질의 전면부는 단지 SCR 코팅으로 코팅될 수 있고, 후면은 SCR로 코팅되고 알루미나 지지체 상에 Pt 또는 Pt/Pd를 또한 포함할 수 있는 NH3 산화 촉매로 코팅될 수 있다.

본 발명의 방법은 또한 다음 단계들: (a) 촉매 필터의 입구와 접촉해 있는 그을음을 축적 및/또는 연소시키는 단계; (b) 바람직하게는 NOx 및 환원제의 처리를 수반하는 촉매 단계들을 간섭하지 않고, 질소 환원제를 촉매 필터에 접촉하기에 앞서 배기가스 스트림으로 도입하는 단계; (c) 바람직하게는, 하류 SCR 반응에서 환원제로서 이러한 NH3를 사용하여 NOx 흡착제 촉매 상에서 NH3를 발생시키는 단계, 그리고 ; (d) 배기가스 스트림을 DOC와 접촉시켜 탄화수소계 용해성 유기 분획(SOF) 및/또는 일산화탄소를 CO2로 산화시키고, 및/또는 NO를 NO2로 산화시키는 단계로서, 이것은 차례로, 미립자 필터에서 미립자 물질을 산화하기 위해 사용될 수 있고; 및/또는 배기가스에서 미립자 물질(PM)을 감소시키는 단계; (e) 배기가스를 환원제의 존재하에 하나 이상의 관통형 SCR 촉매 장치(들)과 접촉시켜 배기가스 중의 NOx 의 농도를 감소시키는 단계; 그리고 (f) 배기가스를 대기로 방출하기에 앞서서 또는 엔진에 배기가스 진입/재진입 전에 배기가스를 재순환 루프에 통과시키기에 앞서 전부가 아니라면 대부분의 암모니아를 산화시키기 위해, 바람직하게는 SCR 촉매의 하류에서 배기가스를 AMOX 촉매와 접촉시키는 단계 중 하나 이상을 포함할 수도 있다.

실시예

실시예 1:

약 2.41 중량 퍼센트 구리(알루미노실리케이트의 총 중량 기준)로 로딩된 약 100 그램의 상업적으로 이용가능한 CHA 알루미노실리케이트(SSZ-13)를 약 4.18 중량 퍼센트 구리(실리코알루미노포스페이트의 총 중량 기준)로 로딩된 약 100 그램의 상업적으로 이용가능한 CHA 실리코알루미노포스페이트(SAPO-34)와 블렌딩하여 블렌드 분말을 형성시켰다.

분말 블렌드를 암모니아와 조합된 NOx를 함유한 시뮬레이션된 디젤 엔진 배기가스에 노출시켰다. NOx 전환을 위한 촉매의 용량은 200 ℃ 내지 550 ℃에 이르는 온도에서 결정되었다. 비교용으로, 유사하게 제조된 Cu:SSZ-13 및 Cu:SAPO-34의 샘플을 유사한 조건 하에 개별적으로 분석하였다. 도 3은 모든 3개의 샘플이 전체 온도 창에 걸쳐 높은 초기 성능을 가졌음을 나타낸다.

위와 같이 제조된 분말 블렌드 및 Cu:SSZ-13 및 Cu:SAPO-34의 별도의 샘플들을 약 4.5% 물의 존재하에 4 시간 동안 약 900 ℃에서 시효시켰다.

시효된 샘플을 암모니아와 조합된 NOx를 함유한 시뮬레이션된 디젤 엔진 배기가스에 노출시켰다. NOx 전환을 위한 촉매 샘플의 용량은 200 ℃ 내지 550 ℃에 이르는 온도에서 결정되었다. 도 4는 3개의 촉매의 열수 시효된 NOx 전환을 나타낸다. 알루미노실리케이트 및 실리코알루미노포스페이트 촉매 둘다는 단독으로는 이시효 후 상당한 열화를 나타내었고; 그러나, 두 성분들의 블렌드는 전체 온도 창에 걸쳐 상당히 높은 전환을 나타낸다.

Claims (16)

- CHA 골격을 갖는 알루미노실리케이트 분자체와 CHA 골격을 갖는 실리코알루미노포스페이트 분자체의 블렌드를 포함하는 촉매 조성물로서,

a. 알루미노실리케이트 분자체 및 실리코알루미노포스페이트 분자체는 알루미노실리케이트: 실리코알루미노포스페이트 몰비가 약 0.8 : 1.0 내지 약 1.2 : 1.0으로 존재하고; 그리고

b. 상기 알루미노실리케이트 분자체는 제 1의 여분의-골격 금속을 함유하며, 상기 실리코알루미노포스페이트 분자체는 제 2의 여분의-골격 금속을 함유하고, 상기 제 1 및 제 2의 여분의-골격 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로 구성되는 군으로부터 독립적으로 선택되며, 상기 제 1의 여분의-골격 금속은 알루미노실리케이트의 중량을 기준으로, 약 2 내지 약 4 중량 퍼센트로 존재하고, 상기 제 1의 여분의-골격 금속 및 상기 제 2의 여분의-골격 금속의 중량 비율은 약 0.4 : 1.0 내지 약 1.5 : 1.0인, 촉매 조성물. - 제 1 항에 있어서, 상기 제 1의 교환된 금속은 알루미노실리케이트의 중량을 기준으로 약 2 내지 약 3 중량 퍼센트로 존재하는 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 제 1의 교환된 금속 및 상기 제 2의 교환된 금속의 중량 비율은 약 0.5 : 1.0 내지 약 0.7 : 1.0인 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 제 1의 교환된 금속 및 상기 제 2의 교환된 금속의 중량 비율은 약 1.3 : 1.0 내지 약 1.1 : 1.0인 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 제 1의 및 제 2의 교환된 금속은 구리, 철, 세슘, 망간, 및 니켈로 구성되는 군으로부터 독립적으로 선택되는 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 제 1의 및 제 2의 교환된 금속은 구리 및 철로 구성되는 군으로부터 독립적으로 선택되는 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 제 1의 및 제 2의 교환된 금속은 구리인 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 알루미노실리케이트는 실리카-대-알루미나 비율 (SAR)이 약 10 내지 약 35인 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 알루미노실리케이트는 실리카-대-알루미나 비율 (SAR)이 약 15 내지 약 18인 것을 특징으로 하는 촉매.

- 제 1 항에 있어서, 상기 알루미노실리케이트는 실리카-대-알루미나 비율 (SAR)이 약 20 내지 약 24인 것을 특징으로 하는 촉매.

- 제 7 항에 있어서, 상기 알루미노실리케이트는 SSZ-13 이소형인 것을 특징으로 하는 촉매.

- 제 7 항에 있어서, 상기 실리코알루미노포스페이트는 SAPO-34 이소형인 것을 특징으로 하는 촉매.

- 제 11 항에 있어서, 상기 알루미노실리케이트 분자체는 평균 결정 크기가 약 0.5 내지 약 5 미크론인 것을 특징으로 하는 촉매.

- 린번 연소 배기가스에서 NOx를 처리하는 방법으로서,

a. 람다 > 1을 갖고 적어도 하나의 NOx 화합물을 갖는 배기가스 혼합물을 환원제 및 CHA 골격을 갖는 제 1의 분자체와 CHA 골격을 갖는 제 2의 분자체의 블렌드를 포함하는 촉매와 접촉시키는 단계, 여기서 (i) 상기 제 1의 분자체는 알루미노실리케이트이고, 상기 제 2의 분자체는 실리코알루미노포스페이트이고, 상기 제 1 및 제 2의 분자체는 각각 약 0.8 : 1.0 내지 약 1.2 : 1.0의 몰 비율로 존재하고; 그리고 (ii) 상기 제 1의 분자체는 제 1의 교환된 금속을 함유하며, 상기 제 2의 분자체는 제 2의 교환된 금속을 함유하고, 여기서 상기 제 1 및 제 2의 교환된 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로 구성되는 군으로부터 독립적으로 선택되며, 상기 제 1의 교환된 금속과 상기 제 2의 교환된 금속의 중량 비율은 약 0.4 : 1.0 내지 약 0.8 : 1.0이고,

b. 상기 NOx의 적어도 일부를 N2 및 H2O로 선택적으로 환원시키는 단계를 포함하고,

상기 접촉시키는 단계는 약 200 내지 약 500 ℃의 온도에서 일어나는, 방법. - 제 14 항에 있어서, 상기 접촉시키는 단계에 앞서 촉매를 적어도 약 800 ℃의 온도에 노출시키는 단계를 더 포함하는 것을 특징으로 하는 방법.

- a. CHA 골격을 갖는 제 1의 분자체와 CHA 골격을 갖는 제 2의 분자체의 블렌드를 포함하는 촉매, 여기서 (i) 상기 제 1의 분자체는 알루미노실리케이트이고, 상기 제 2의 분자체는 실리코알루미노포스페이트이고, 상기 제 1 및 제 2의 분자체는 각각 약 0.8 : 1.0 내지 약 1.2 : 1.0의 몰 비율로 존재하고; 그리고 (ii) 상기 제 1의 분자체는 제 1의 교환된 금속을 함유하며, 상기 제 2의 분자체는 제 2의 교환된 금속을 함유하고, 여기서 상기 제 1 및 제 2의 교환된 금속은 세슘, 구리, 니켈, 아연, 철, 주석, 텅스텐, 몰리브덴, 코발트, 비스무스, 티타늄, 지르코늄, 안티몬, 망간, 크롬, 바나듐, 니오븀, 및 이들의 조합으로부터 독립적으로 선택되며, 상기 제 1의 교환된 금속과 상기 제 2의 교환된 금속의 중량 비율은 약 0.4 : 1.0 내지 약 0.8 : 1.0이고, 그리고

b. 병폐 배기가스로부터 미립자를 제거하기에 적합한 다공성 필터를 포함하고,

상기 촉매는 상기 다공성 필터 위에 및/또는 내에 배치되는, 촉매 물품.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201261593030P | 2012-01-31 | 2012-01-31 | |

| US61/593,030 | 2012-01-31 | ||

| PCT/IB2013/000096 WO2013114172A1 (en) | 2012-01-31 | 2013-01-28 | Catalyst blends |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140124387A true KR20140124387A (ko) | 2014-10-24 |

Family

ID=47754888