KR20140086897A - 토너 - Google Patents

토너 Download PDFInfo

- Publication number

- KR20140086897A KR20140086897A KR1020130165042A KR20130165042A KR20140086897A KR 20140086897 A KR20140086897 A KR 20140086897A KR 1020130165042 A KR1020130165042 A KR 1020130165042A KR 20130165042 A KR20130165042 A KR 20130165042A KR 20140086897 A KR20140086897 A KR 20140086897A

- Authority

- KR

- South Korea

- Prior art keywords

- toner

- mass

- toner particles

- parts

- particles

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

- G03G9/09307—Encapsulated toner particles specified by the shell material

- G03G9/09314—Macromolecular compounds

- G03G9/09321—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0825—Developers with toner particles characterised by their structure; characterised by non-homogenuous distribution of components

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08742—Binders for toner particles comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08773—Polymers having silicon in the main chain, with or without sulfur, oxygen, nitrogen or carbon only

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08784—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775

- G03G9/08795—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775 characterised by their chemical properties, e.g. acidity, molecular weight, sensitivity to reactants

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

- G03G9/09307—Encapsulated toner particles specified by the shell material

- G03G9/09314—Macromolecular compounds

- G03G9/09328—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

- G03G9/09392—Preparation thereof

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/097—Plasticisers; Charge controlling agents

- G03G9/09733—Organic compounds

- G03G9/09775—Organic compounds containing atoms other than carbon, hydrogen or oxygen

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Developing Agents For Electrophotography (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

Abstract

현상 내구성, 보존 안정성, 환경 안정성 및 저온 정착성이 우수한 토너를 제공한다. 토너는, 유기 규소 중합체를 함유하는 표층을 각각 갖는 토너 입자들을 포함한다. 유기 규소 중합체가 특정한 유닛을 갖는다. 토너 입자의 THF 불용분의 29Si-NMR의 측정에서 얻어지는 차트에 있어서, 유기 규소 중합체의 전체 피크 면적에 대한 특정한 구조에 귀속되는 피크 면적의 비율이 0.40 이상이다.

Description

본 발명은 전자 사진 및 정전 인쇄와 같은 화상 형성 방법에 사용되는 정전 잠상을 현상하기 위한 토너에 관한 것이다.

최근, 컴퓨터 및 멀티미디어의 발달에 의해, 사무실에서 가정까지 폭넓은 분야에서, 고 해상도의 풀 컬러 화상을 출력하는 방식을 개발하려는 요구가 증가하고 있다.

또한, 복사 또는 프린트를 많이 행하는 사무실에서는, 다수매의 복사 또는 프린트에 의해서도 화질 저하가 없는 고내구성을 갖는 화상 형성 장치가 요구되고 있다. 한편으로, 작은 사무실이나 가정에서는, 고화질의 화상을 얻음과 함께, 공간 절약, 에너지 절약 및 경량화의 관점에서, 화상 형성 장치의 소형화가 요구되고 있다. 상기 요구에 대응하기 위해서, 환경 안정성, 장치의 부재 오염 저감 경향(이하 "비오염 특성"이라 함), 저온 정착성, 현상 내구성 및 보존 안정성과 같은 토너 성능의 한층 더한 향상이 필요해진다.

특히 풀 컬러의 경우에는, 컬러 토너를 중첩하여 화상을 형성하고 있다. 각각의 색의 컬러 토너가 동일하도록 현상되지 않으면, 색 재현성이 저하하여, 색 얼룩이 발생해 버린다. 토너의 착색제로서 사용되고 있는 안료나 염료가 토너 입자의 표면에 석출한 경우, 현상성에 영향을 끼치게 되어, 색 얼룩이 발생해 버리는 경우가 있다.

또한, 풀 컬러 화상에 있어서는 정착 시의 정착성 및 혼색성이 중요하다. 예를 들어, 요망되어 있는 고속화를 달성하기 위해서는, 저온 정착성에 걸맞는 결착 수지가 선택된다. 이 결착 수지가 현상성 및 내구성에 끼치는 영향도 크다.

또한, 온도 및 습도가 다른 여러가지 환경에 있어서, 장기 사용 가능한 고정밀의 풀 컬러 화상을 출력하는 수단이 요망되어 있다. 이러한 요망에 대응하기 위해서는, 온도 및 습도와 같은 사용 환경의 차이에 따라 발생하는 토너의 대전량의 변화나 토너의 표면성의 변화를 억제하고, 또한 현상 롤러, 대전 롤러, 규제 블레이드 및 감광 드럼과 같은 부재에의 오염을 최소화하는 과제를 해결할 필요가 있다. 따라서, 광범위한 환경에 장기 보존하더라도 안정된 대전성이나 부재 오염이 발생하지 않는 안정된 현상 내구성을 갖는 토너의 개발이 요구되고 있다.

온도 및 습도에 의한 토너의 보존 안정성이나 대전량의 변동의 원인 중 하나로서, 토너의 이형제나 수지 성분이, 토너의 내부로부터 표면에 스며나오는 현상(이하, 이 현상을 블리드(bleed)라고도 표기함)이 발생하여, 토너의 표면성을 변화시키는 것을 들 수 있다.

이와 같은 과제를 해결하는 수단 중 하나로서 토너 입자의 표면을 수지로 덮는 방법이 있다.

일본 특허 공개 제2006-146056호 공보에서는, 고온 보존성 및 인쇄 시의 상온 상습 환경 하나 고온 고습 환경 하에 있어서의 인자 내구성이 우수한 토너를 개시한다. 이 토너는, 무기 미립자를 토너 입자 표면에 강하게 고착시킨 것이다. 그러나, 무기 미립자를 토너 입자에 강하게 고착시켰다고 해도, 무기 미립자끼리의 간극으로부터 이형제나 수지 성분에 의한 블리드의 발생이나 내구 열화에 의한 무기 미립자의 유리가 발생할 수 있다. 이에 따라, 가혹 환경에 있어서의 내구성 및 부재 오염에 대해서는 한층 더한 개선이 필요해지고 있다.

또한, 일본 특허 공개 평03-089361호 공보에서는, 착색제나 극성 물질이 토너의 표면에 노출하지 않고, 좁은 대전량 분포를 갖고, 대전량의 습도 의존성이 매우 적은 토너를 얻기 위해서, 반응계에 실란 커플링제를 첨가하는 것을 특징으로 하는 중합 토너의 제조 방법이 개시되어 있다. 그러나, 이러한 방법에서는, 토너의 표면에의 실란 화합물의 석출량이나 가수 분해 중축합이 불충분하다. 환경 안정성 및 현상 내구성에 대해서는 한층 더한 개선이 필요해지고 있다.

또한, 일본 특허 공개 평09-179341호 공보에서는, 표면부에 연속한 박막의 형태로 실시된 규소 화합물을 포함하고 있는 중합 토너가 개시되어 있다. 이 토너에 의하면, 토너의 대전량 제어를 행하고, 온도, 습도의 환경에 좌우되지 않고 양질의 인쇄 화상을 형성할 수 있다. 그러나, 유기 관능기의 극성이 크고, 토너의 표면에의 실란 화합물의 석출량이나 가수 분해 중축합이 불충분해서, 가교도가 약하다. 이에 따라, 고온 고습 하에서의 대전성의 변화에 의한 화상 농도 변화나 내구 열화에 의한 부재 오염에 대해서는 한층 더한 개선이 필요해지고 있다.

또한, 일본 특허 공개 제2001-75304호 공보에서는, 유동성, 유동화제의 유리, 저온 정착성, 블로킹성을 개선하는 토너이다. 이 토너는, 규소 화합물을 포함하는 입상 덩어리끼리가 고착된 피복층을 갖는 중합 토너이다. 그러나, 규소 화합물을 포함하는 입자 덩어리의 간극으로부터 이형제나 수지 성분이 스며나오는 블리드가 발생한다. 토너의 표면에의 실란 화합물의 석출량이나 가수 분해 중축합이 불충분함으로써 발생하는 고온 고습 하에서의 대전성의 변화에 의한 화상 농도가 변한다. 토너 융착에 의한 부재 오염이 발생한다. 이러한 문제점로 인해 보존 안정성에 대해서 한층 더한 개선이 필요해지고 있다.

본 발명의 목적은, 상기 과제를 해결한 토너를 제공하는 데 있다. 보다 상세하게는, 현상 내구성, 보존 안정성, 환경 안정성 및 저온 정착성이 우수한 토너를 제공하는 데 있다.

본 발명자들은, 예의 검토를 거듭한 결과, 하기의 구성으로 함으로써 상기 과제를 해결하는 것이 가능한 것을 찾아내어, 본 발명에 이르렀다.

즉, 본 발명은 유기 규소 중합체를 함유하는 표층을 갖는 토너 입자를 갖는 토너이며,

상기 유기 규소 중합체가, 하기 화학식 1 또는 2로 나타내는 유닛

[화학식 1]

[화학식 2]

(화학식 2 중, L은 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

을 갖고,

상기 토너 입자의 THF 불용분의 29Si-NMR의 측정에서 얻어지는 차트에 있어서, 상기 유기 규소 중합체의 전체 피크 면적에 대한 하기 화학식 Q3으로 나타내는 구조

[화학식 Q3]

(화학식 Q3 중, RF는 하기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조

[화학식 i]

[화학식 ii]

[화학식 iii]

[화학식 iv]

(화학식 i 내지 iv 중, *는 규소 원자와의 결합부를 나타낸다. 화학식 ii 및 iv 중, L은 각각 독립하여, 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

이다.)

에 귀속되는 피크 면적의 비율 SQ3이, 하기 수학식 3

[수학식 3]

을 만족하는 것을 특징으로 하는 토너이다.

본 발명에 따르면, 현상 내구성, 보존 안정성, 환경 안정성 및 저온 정착성이 우수한 토너를 제공할 수 있다.

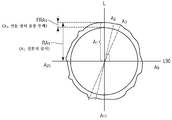

도 1은 TEM에 의해 관측된 토너 입자의 단면 화상의 일례를 나타내는 도면.

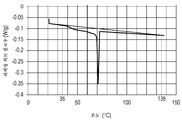

도 2는 본 발명의 토너 입자의 29Si-NMR에 의해 측정된 차트로, (a)는 (d) 관찰 결과에서 (b) 합성 피크를 뺀 합성 피크 차분이고, (b)는 분할 피크를 합성한 합성 피크이고, (c)는 합성 피크를 분할한 분할 피크이고, (d)는 관찰 결과의 피크.

도 3은 본 발명의 토너의 시차 주사 열량계(DSC)에 의해 측정된 리버싱 히트 플로우 곡선을 도시하는 도면.

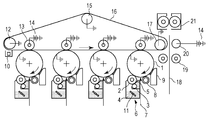

도 4는 실시예에서 사용한 화상 형성 장치의 개략 구성도.

도 2는 본 발명의 토너 입자의 29Si-NMR에 의해 측정된 차트로, (a)는 (d) 관찰 결과에서 (b) 합성 피크를 뺀 합성 피크 차분이고, (b)는 분할 피크를 합성한 합성 피크이고, (c)는 합성 피크를 분할한 분할 피크이고, (d)는 관찰 결과의 피크.

도 3은 본 발명의 토너의 시차 주사 열량계(DSC)에 의해 측정된 리버싱 히트 플로우 곡선을 도시하는 도면.

도 4는 실시예에서 사용한 화상 형성 장치의 개략 구성도.

이하, 본 발명을 상세하게 설명한다.

본 발명의 토너는 유기 규소 중합체를 함유하는 표층을 갖는 토너 입자를 갖는 토너이며,

상기 유기 규소 중합체가, 하기 화학식 1 또는 2로 나타내는 유닛

[화학식 1]

[화학식 2]

(화학식 2 중, L은 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

을 갖고,

상기 토너 입자의 THF 불용분의 29Si-NMR의 측정에서 얻어지는 차트에 있어서, 상기 유기 규소 중합체의 전체 피크 면적에 대한 하기 화학식 Q3으로 나타내는 구조

[화학식 Q3]

(화학식 Q3 중, RF는 하기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조

[화학식 i]

[화학식 ii]

[화학식 iii]

[화학식 iv]

(화학식 i 내지 iv 중, *는 규소 원자와의 결합부를 나타낸다. 화학식 ii 및 iv 중, L은 각각 독립하여, 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

이다.)

에 귀속되는 피크 면적의 비율 SQ3이, 하기 수학식 3

[수학식 3]

을 만족하는 것을 특징으로 하는 토너이다.

<유기 규소 중합체>

토너 입자는 상기 화학식 1 또는 2로 나타내는 유닛을 갖는 유기 규소 중합체를 함유하는 표층을 가짐으로써, 토너 입자의 표면의 소수성을 향상할 수 있고, 환경 안정성이 우수한 토너를 얻을 수 있다.

또한, 상기 화학식 1 또는 2로 나타내는 유닛은, 유닛 중에서의 유기 구조와 규소 원자의 결합 에너지가 강하다. 이에 따라, 그러한 유기 규소 중합체를 함유하는 표층을 갖는 토너 입자는, 양호한 현상 내구성을 갖는 것이 가능해진다.

토너 입자의 THF 불용분의 29Si-NMR의 측정에서 얻어지는 차트에 있어서, 상기 유기 규소 중합체의 전체 피크 면적에 대한 하기 화학식 Q3으로 나타내는 구조

[화학식 Q3]

(화학식 Q3 중, RF는 하기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조(이하, "Q3 구조"라고도 표기함)

[화학식 i]

[화학식 ii]

[화학식 iii]

[화학식 iv]

(화학식 i 내지 iv 중, *는 규소 원자와의 결합부를 나타낸다. 화학식 ii 및 iv 중, L은 각각 독립하여, 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

이다.)

에 귀속되는 피크 면적의 비율 SQ3이, 하기 수학식 3

[수학식 3]

을 만족함으로써, 토너 입자의 표면의 표면 자유 에너지를 낮게 할 수 있기 때문에, 환경 안정성이 우수하다.

또한, 본 발명의 토너 입자는, 상기 유기 규소 중합체를 함유하는 표층을 갖기 때문에, 이형제나 수지 성분의 블리드가 억제되고, 보존 안정성, 환경 안정성 및 현상 내구성이 우수한 토너를 얻을 수 있다. SQ3은 단량체종, 반응 온도, 반응 시간, 반응 용매 및 pH에 의해 제어할 수 있다.

또한, 상기 화학식 1 또는 2로 나타내는 유닛을 갖는 규소 원자는, 유기 규소 중합체 중에 50mol% 이상 함유하고 있는 것이, 환경 안정성이나 저온 정착성이 양호해지기 때문에, 바람직하다.

또한, 토너 입자의 THF 불용분의 29Si-NMR의 측정에서 얻어지는 차트에 있어서, 상기 유기 규소 중합체의 전체 피크 면적에 대한 하기 화학식 Q2로 나타내는 구조(이하, "Q2 구조"라고도 표기함)

[화학식 Q2]

(화학식 Q2 중, RG 및 RH는 각각 독립하여, 상기 화학식 i 내지 iv로 이루어지는 군으로부터 선택되는 적어도 1개의 구조이다)

에 귀속되는 피크 면적의 비율 SQ2와 상기 SQ3이, 하기 수학식 4

[수학식 4]

을 만족하는 것이 바람직하다.

SQ3이 SQ2에 비해 동등하거나 또는 큰 것에 의해, 실록산 구조의 가교 구조에 의한 토너의 내구성과 대전성의 밸런스가 양호해진다. 그로 인해, 환경 안정성, 보존 안정성이나 현상 내구성이 우수하다. 보다 바람직하게는 (SQ3/SQ2)≥1.50이며, 더욱 바람직하게는 (SQ3/SQ2)≥2.00이다. SQ3/SQ2은 단량체종, 반응 온도, 반응 시간, 반응 용매 및 pH에 의해 제어할 수 있다.

상기 화학식 1 또는 2로 나타내는 유닛을 갖는 유기 규소 중합체로서는, 하기 화학식 5 또는 화학식 6으로 나타내는 중합체가 바람직하다.

[화학식 5]

[화학식 6]

(화학식 5 및 6 중, L은 메틸렌기, 에틸렌기 또는 페닐렌기를 나타내고, RA 및 RB는 각각 독립하여, 하기 화학식 7 또는 화학식 8로 나타내는 유닛

[화학식 7]

[화학식 8]

(화학식 8 중, RN은 수소 원자 또는 탄소수 1 내지 22의 알킬기를 나타내고, RM은 수소 원자 또는 메틸기를 나타낸다.)

을 나타낸다.)

상기 화학식 5 또는 6로 나타내는 유기 규소 중합체인 것에 의해, 환경 안정성 및 저온 정착성이 더 양호해진다.

상기 화학식 8 중 RM은 수소 원자 또는 메틸기인 것에 의해, 환경 안정성이 향상되기 때문에, 바람직하다. 상기 화학식 8 중 RN은 수소 원자 또는 탄소수 1 내지 22의 알킬기인 것에 의해, 저온 정착성과 현상 내구성이 향상되기 때문에, 바람직하다.

<토너 입자의 표면의 규소 원소의 농도>

본 발명의 토너는, 토너 입자의 표면의 X선 광 전자 분광 분석(ESCA: electron spectroscopy for chemical analysis)을 사용한 측정에 있어서, 규소 원소의 농도 dSi와 산소 원소의 농도 dO와 탄소 원소의 농도 dC의 합계 (dSi+dO+dC)에 대한 규소 원소의 농도 DSi가 2.5atomic% 이상인 것이 바람직하고, 5.0atomic% 이상인 것이 보다 바람직하고, 10.0atomic% 이상인 것이 보다 바람직하다. ESCA는 수㎚의 최표면의 원소 분석을 행하는 것이다. 토너 입자의 최표층에 규소 원소의 농도가 2.5atomic% 이상 있음으로써 최표층의 표면 자유 에너지를 작게 할 수 있다. 규소 원소의 농도를 2.5atomic% 이상으로 조정함으로써, 유동성이 더욱 향상하고, 부재 오염이나 흐려짐의 발생을 보다 억제할 수 있다.

ESCA에 의한 토너 입자의 최표층에 규소 농도는, 유기 규소 중합체의 친수성기와 소수성기의 비율, 반응 온도, 반응 시간, 반응 용매, pH, 및 유기 규소 중합체의 함유량에 의해서도 제어할 수 있다. 또한, 본 발명에 있어서 "최표층"이란 토너 입자의 표면(깊이: 0.0nm)으로부터 토너 입자의 중심(장축의 중점)에 0.0 내지 10.0㎚이다.

또한, 토너 입자는, 토너 입자의 표면의 X선 광 전자 분광 분석(ESCA)을 사용한 측정에 있어서, 규소 원소의 농도(atomic%)와 탄소 원소의 농도(atomic%)의 비가 0.15이상 5.00 이하인 것이 바람직하다. 이 비에 의해, 표면 자유 에너지를 더욱 작게 할 수 있으며, 보존 안정성을 향상하여, 부재 오염을 억제할 수 있다. 또한, 환경 안정성이 양호화하기 때문에, 0.20 이상 4.00 이하인 것이 보다 바람직하고, 0.30 이상인 것이 보다 바람직하다.

<토너 입자의 표층의 평균 두께 Dav. 및 표층의 두께 FRAn 중 두께가 5.0㎚ 이하인 표층의 비율>

투과형 전자 현미경(TEM)을 사용한 토너 입자의 단면의 관찰에 의해 측정되는 상기 유기 규소 중합체를 함유하는 토너 입자의 표층의 평균 두께 Dav.가 5.0㎚ 이상 150.0㎚ 이하인 것이 바람직하다. 이 평균 두께에 의해, 이형제나 수지 성분에 의한 블리드의 발생이 억제되고, 보존 안정성, 환경 안정성 및 현상 내구성이 우수한 토너를 얻을 수 있다. 보존 안정성의 관점에서, 토너 입자의 표층의 평균 두께 Dav.는, 10.0㎚ 이상 150.0㎚ 이하인 것이 보다 바람직하고, 10.0㎚ 이상 125.0㎚ 이하인 것이 보다 바람직하고, 15.0㎚ 이상 100.0㎚ 이하인 것이 보다 바람직하다.

유기 규소 중합체를 함유하는 토너 입자의 표층의 평균 두께 Dav.는 유기 규소 중합체의 친수성기와 소수성기의 비율, 부가 중합 및 축합 중합의 반응 온도, 반응 시간, 반응 용매 및 pH에 의해 제어할 수 있고, 또한, 유기 규소 중합체의 함유량에 의해서도 제어할 수 있다.

특히, 토너 입자 표층의 평균 두께 Dav.(㎚)를 크게 하기 위해서는, 유기 규소 중합체의 소수성기의 비율을 적게 하는 것이 바람직하다.

또한, 투과형 전자 현미경(TEM)을 사용한 토너 입자를 단면 관찰해 보면, 상기 토너 입자의 단면의 최대 직경인 장축 L의 중점을 통과하여, 그 단면을 횡단하는 직선 16개가, 장축 L을 기준으로 해서 상기 중점에 있어서의 교차각이 균등(교차 각은 11.25°)해지고 중점으로부터의 토너 입자의 표면까지의 32개의 선분 An(n=1 내지 32)가 형성되도록, 형성되어 있다. 각 선분의 길이를 RAn(n=1 내지 32)), 상기 선분 An 상의 상기 표층의 두께를 FRAn(n=1 내지 32))으로 했을 때, 상기 FRAn 중, 두께가 5.0㎚ 이하인 표층의 비율이 20.0% 이하인 것이 바람직하다.

상기 FRAn 중, 5.0㎚ 이하인 표층의 비율이 20.0% 이하인 것으로, 광범위한 환경에 있어서도 흐려짐이나 화상 농도 안정성이 우수한 토너를 얻을 수 있다.

토너 입자의 표층의 평균 두께 Dav. 및 두께가 5.0㎚ 이하인 표층의 비율은, 유기 규소 중합체의 친수성기와 소수성기의 비율, 온도, 반응 시간, 반응 용매 및 pH를 제어함으로써 제어할 수 있다. 또한, 유기 규소 중합체의 함유량에 의해서도 제어할 수 있다.

<유기 규소 중합체의 제조 방법>

본 발명의 유기 규소 중합체의 대표적인 제조예로서는, 졸겔법이라고 불리는 제조 방법을 들 수 있다. 졸겔법은 금속 알콕시드 M(OR)n(M : 금속, O : 산소, R : 탄화수소, n : 금속의 산화수)을 출발 원료에 사용하여, 용매 중에서 가수 분해 및 축합 중합시켜, 졸 상태를 거쳐서, 겔화하는 방법이다. 졸겔 방법은, 유리, 세라믹스, 유기-무기 하이브리드, 나노 컴포지트의 합성에 사용된다. 이 제조 방법에 의하면, 표층, 섬유, 벌크체, 미립자와 같은 다양한 형상의 기능성 재료를 액상으로부터 저온에서 제작할 수 있다.

토너 입자의 표층은, 구체적으로는, 알콕시실란에 대표되는 규소 화합물의 가수 분해 중축합에 의해 형성된다. 이 표층을 토너의 입자 표면에 균일하게 설치함으로써, 종래의 토너에서 행해지고 있는 무기 미립자의 고착 또는 부착을 행하지 않아도, 환경 안정성이 향상된다. 또한 장기 사용 시에 있어서의 토너의 성능 저하가 발생하기 어려워, 보존 안정성이 우수한 토너가 얻어진다.

또한, 졸겔법은 용액으로부터 출발하여, 그 용액을 겔화함으로써 재료를 형성하고 있기 때문에, 여러가지 미세 구조 및 형상을 만들 수 있다. 특히, 토너 입자가 수계 매체 내에서 제조되는 경우에는, 유기 규소 화합물의 실라놀기와 같은 친수기에 의한 친수성에 의해 토너 입자의 표면에 존재시키기 쉽다.

그러나, 유기 규소 화합물의 소수성이 큰 경우(예를 들어, 유기 규소 화합물이 소수성이 높은 관능기를 갖는 경우), 토너 입자의 표층에 유기 규소 화합물을 석출시키기 어려워진다. 이에 따라, 토너 입자는 유기 규소 중합체를 함유하는 표층을 형성하기 어려워진다.

한편으로, 유기 규소 화합물의 소수성이 작은 경우, 토너의 대전 안정성이 저하하는 경향이 있다. 미세 구조 및 형상은 반응 온도, 반응 시간, 반응 용매, pH나 유기 규소 화합물의 종류 및 첨가량 등에 의해 조정할 수 있다.

상기 유기 규소 중합체를 얻기 위해서는, 하기 화학식 Z로 나타내는 화합물

[화학식 Z]

(화학식 Z 중, R1은 상기 화학식 i 또는 ii로 나타내는 구조이며, R2, R3 및 R4는 각각 독립하여, 할로겐 원자, 히드록시기 또는 알콕시기를 나타낸다.)

을 포함하는 중합성 단량체를 중합시켜 얻어지는 중합체인 것이 바람직하다.

토너 입자가, 상기 화학식 Z로 나타내는 화합물을 포함하는 중합성 단량체를 중합시켜 얻어진 유기 규소 중합체를 표층에 함유함으로써, 토너 입자의 표면의 소수성을 향상시킬 수 있고, 그 결과, 토너의 환경 안정성을 더욱 향상시키는 것이 가능해진다. 이 유기 규소 중합체를 표층에 함유시키기 쉽게 하기 위해서, R1의 탄소수는 5 이하인 것이 바람직하고, 3 이하인 것이 보다 바람직하고, 2 이하인 것이 보다 바람직하다. 또한, 토너 입자의 표층의 피복성, 토너의 대전성 및 내구성의 관점에서, R1은 비닐기 또는 알릴기인 것이 바람직하고, 비닐기인 것이 보다 바람직하다.

R2, R3 및 R4는 각각 독립하여, 할로겐 원자, 히드록시기 또는 알콕시기를 나타낸다(이하, "반응기"라고도 표기함). 이들의 반응기가 가수 분해, 부가 중합 또는 축합 중합함으로써 가교 구조를 형성한다. 토너 입자의 표면이 이러한 가교 구조를 가짐으로써, 현상 내구성이 우수한 토너를 얻을 수 있다. 그 중에서도, R2, R3, R4는 가수 분해성이 실온에서 천천히 진행되고, 유기 규소 중합체를 토너 입자의 표면에 석출시키는 특성과 토너 입자의 표면에 대한 피복성의 관점에서, 각각 독립하여, 알콕시기인 것이 바람직하고, 메톡시기 또는 에톡시기인 것이 보다 바람직하다. 또한, R2, R3 및 R4의 가수 분해, 부가 중합 또는 축합 중합은, 반응 온도, 반응 시간, 반응 용매 및 pH에 의해 제어할 수 있다.

상기 화학식 Z로 나타내는 유기 규소 화합물(이하, "3관능성 실란"이라고도 표기함)로서는, 이하의 것을 들 수 있다: 비닐트리메톡시실란, 비닐트리메톡시실란, 비닐디에톡시메톡시실란, 비닐에톡시디메톡시실란, 비닐트리클로로실란, 비닐메톡시디클로로실란, 비닐에톡시디클로로실란, 비닐디메톡시클로로실란, 비닐메톡시에톡시클로로실란, 비닐디에톡시클로로실란, 비닐트리아세톡시실란, 비닐디아세톡시메톡시실란, 비닐디아세톡시에톡시실란, 비닐아세톡시디메톡시실란, 비닐아세톡시메톡시에톡시실란, 비닐아세톡시디에톡시실란, 비닐트리히드록시실란, 비닐메톡시디히드록시실란, 비닐에톡시디히드록시실란, 비닐디메톡시히드록시실란, 비닐에톡시메톡시히드록시실란, 비닐디에톡시히드록시실란과 같은 3관능성의 비닐실란;

알릴트리메톡시실란, 알릴트리에톡시실란, 알릴디에톡시메톡시실란, 알릴에톡시디메톡시실란, 알릴트리클로로실란, 알릴메톡시디클로로실란, 알릴에톡시디클로로실란, 알릴디메톡시클로로실란, 알릴메톡시에톡시클로로실란, 알릴디에톡시클로로실란, 알릴트리아세톡시실란, 알릴디아세톡시메톡시실란, 알릴디아세톡시에톡시실란, 알릴아세톡시디메톡시실란, 알릴아세톡시메톡시에톡시실란, 알릴아세톡시디에톡시실란, 알릴트리히드록시실란, 알릴메톡시디히드록시실란, 알릴에톡시디히드록시실란, 알릴디메톡시히드록시실란, 알릴에톡시메톡시히드록시실란, 알릴디에톡시히드록시실란과 같은 3관능성의 알릴실란.

유기 규소 화합물은, 단독으로 사용해도 되고, 2종류 이상을 병용해도 된다.

상기 화학식 Z로 나타내는 유기 규소 화합물의 함유량은, 유기 규소 중합체 중 50몰% 이상이 바람직하고, 60몰% 이상인 것이 보다 바람직하다. 상기 화학식 Z로 나타내는 유기 규소 화합물의 함유량을 50몰% 이상으로 함으로써, 또한 토너의 환경 안정성을 향상시킬 수 있다.

또한, 상기 화학식 Z로 나타내는 유기 규소 화합물과 함께, 1분자 중에 3개의 반응기를 갖는 유기 규소 화합물(3 관능성 실란), 1분자 중에 2개의 반응기를 갖는 유기 규소 화합물(2 관능성 실란) 또는 1개의 반응기를 갖는 유기 규소 화합물(1 관능성 실란)을 병용하여 얻어진 유기 규소 중합체를 사용해도 된다.

화학식 Z로 나타낸 유기 규소 화합물과 병용해도 되는 유기 규소 화합물로서는 이하의 것을 들 수 있다: 디메틸디에톡시실란, 테트라에톡시실란, 헥사메틸디실라잔,3-글리시독시프로필트리메톡시실란, 3-글리시독시프로필메틸디에톡시실란, 3-글리시독시프로필트리에톡시실란, p-스티릴트리메톡시실란, 3-메타크릴옥시프로필메틸디메톡시실란, 3-메타크릴옥시프로필메틸디에톡시실란, 3-메타크릴옥시프로필트리에톡시실란, 3-아크릴옥시프로필트리메톡시실란, 3-아미노프로필트리메톡시실란, 3-아미노프로필트리에톡시실란, 3-(2-아미노에틸)아미노프로필트리메톡시실란, 3-(2-아미노에틸)아미노프로필트리에톡시실란, 3-페닐아미노프로필트리메톡시실란, 3-아닐리노프로필트리메톡시실란, 3-머캅토프로필메틸디메톡시실란, 3-머캅토프로필트리메톡시실란, 3-머캅토프로필트리에톡시실란, 3-글리시독시프로필트리메톡시실란, 3-글리시독시프로필메틸디메톡시실란, 3-글리시독시프로필메틸디메톡시실란, 헥사메틸디실란, 테트라이소시아네이트실란, 메틸트리이소시아네이트실란, 비닐트리이소시아네이트실란.

일반적으로, 졸겔 반응에서는, 반응 매체의 산성도에 의해 생성하는 실록산 결합의 결합 상태가 다른 것이 알려져 있다. 구체적으로는, 반응 매체가 산성인 경우에는, 수소 이온이 1개의 반응기(예를 들어, 알콕시기(-OR기))의 산소에 친전자적으로 부가한다. 이어서, 물 분자중 산소 원자가 규소 원자에 배위하여, 치환 반응에 의해 히드로실릴기가 된다. 물이 충분히 존재하고 있는 경우에는, H+ 1개로 반응기(예를 들어, 알콕시기(-OR기))의 산소를 1개 공격하기 위해서, 반응 매체 중 H+의 함유율이 적을 때에는, 히드록시기에의 치환 반응이 느려진다. 따라서, 실란에 붙은 반응기 모두가 가수 분해하기 전에 중축합 반응이 발생하여, 비교적 용이하게, 일차원적인 선상 고분자나 이차원적인 고분자가 생성되기 쉽다.

한편, 반응 매체가 알칼리성인 경우에는, 수산화물 이온이 규소 원자에 더해서 5 배위 중간체를 경유한다. 그로 인해, 모든 반응기(예를 들어, 알콕시기(-OR기))가 탈리하기 쉬워져서, 용이하게 실라놀기로 치환된다. 특히, 동일 실란에 3개 이상의 반응기를 갖는 규소 화합물을 사용한 경우에는, 가수 분해 및 중축합이 3차원적으로 발생하여, 3차원의 가교 결합이 많은 유기 규소 중합체가 형성된다. 또한, 반응도 단시간에 종료한다.

따라서, 유기 규소 중합체를 형성하기 위해서는, 반응 매체가 알칼리성의 상태에서 졸겔 반응을 진행시키는 것이 바람직하다. 수계 매체 내에서 제조하는 경우에는, 구체적으로는, pH8.0 이상인 것이 바람직하다. 이에 의해, 보다 강도가 높은, 내구성이 우수한 유기 규소 중합체를 형성할 수 있다. 또한, 졸겔 반응은, 반응 온도 90℃ 이상, 또한 반응 시간 5시간 이상으로 행하는 것이 바람직하다. 이 졸겔 반응을 상기 반응 온도 및 반응 시간에 행함으로써, 토너 입자의 표면의 졸 상태나 겔 상태의 실란 화합물끼리가 결합한 합일 입자의 형성을 억제할 수 있다.

또한, 유기 규소 화합물과 함께, 유기 티타늄 화합물이나 유기 알루미늄 화합물을 사용해도 된다.

유기 티타늄 화합물로서는, 이하의 것을 들 수 있다: o-알릴옥시(폴리에틸렌옥시드)트리이소프로폭시티타네이트, 티타늄알릴아세트아세테이트트리이소프로폭시드, 티타늄비스(트리에탄올아민)디이소프로폭시드, 티타늄테트라-n-부톡시드, 티타늄테트라-n-프로폭시드, 티타늄클로라이드트리이소프로폭시드, 티타늄클로라이드트리이소프로폭시드, 티타늄디-n-부톡시드(비스-2,4-펜탄디오네이트), 티타늄클로라이드디에톡시드, 티타늄디이소프로폭시드(비스-2,4-펜탄디오네이트), 티타늄디이소프로폭시드비스(테트라메틸헵탄디오네이트), 티타늄디이소프로폭시드비스(에틸아세트아세테이트), 티타늄테트라에톡시드, 티타늄2-에틸헥시옥시드, 티타늄테트라이소부톡시드, 티타늄테트라이소프로폭시드, 티타늄락테이트, 티타늄메타크릴레이트이소프로폭시드, 티타늄메타크릴옥시에틸아세트아세테이트트리이소프로폭시드, (2-메타크릴옥시에톡시)트리이소프로폭시티타네이트, 티타늄테트라메톡시드, 티타늄메톡시프로폭시드, 티타늄메틸페녹시드, 티타늄n-노닐옥시드, 티타늄옥시드비스(펜탄디오네이트), 티타늄n-프로폭시드, 티타늄스테아릴옥시드, 티타늄테트라키스(비스-2,2-(알릴옥시메틸)부톡시드), 티타늄트리이소스테아릴이소프로폭시드, 티타늄메타크릴레이트메톡시에톡시드, 테트라키스(트리메틸실록시)티타늄, 티타늄트리스(도데실벤젠설포네이트)이소프로폭시드, 티타노센디페녹시드.

유기 알루미늄 화합물로는, 이하의 것을 들 수 있다: 알루미늄(Ⅲ)n-부톡시드, 알루미늄(Ⅲ)s-부톡시드, 알루미늄(Ⅲ)s-부톡시드 비스(에틸아세트아세테이트), 알루미늄(Ⅲ)t-부톡시드, 알루미늄(Ⅲ)디-s-부톡시드에틸아세트아세테이트, 알루미늄(Ⅲ)디이소프로폭시드에틸아세트아세테이트, 알루미늄(Ⅲ)에톡시드, 알루미늄(Ⅲ)에톡시에톡시에톡시드, 알루미늄헥사플루오로펜탄디오네이트, 알루미늄(Ⅲ)3-히드록시-2-메틸-4-피로네이트, 알루미늄(Ⅲ)이소프로폭시드, 알루미늄-9-옥타데세닐아세트아세테이트디이소프로폭시드, 알루미늄(Ⅲ)2,4-펜탄디오네이트, 알루미늄페녹시드, 알루미늄(Ⅲ)2,2,6,6-테트라메틸-3,5-헵탄디오네이트.

또한, 이들의 유기 티타늄 화합물 및 유기 알루미늄 화합물은 복수종 사용해도 된다. 이들 화합물을 적절하게 조합하거나, 첨가량을 바꾸거나 함으로써, 대전량을 조절하는 것이 가능하다.

또한, 유기 규소 중합체는, 상기 화학식 Z로 나타내는 화합물과 상기 비닐계 중합성 단량체가 중합함으로써 얻어진 것이어도 된다.

<토너 입자의 제조 방법>

이어서, 토너 입자의 제조 방법에 대해서 설명한다.

이하, 유기 규소 중합체를 토너 입자의 표층에 함유시키는 구체적 형태에 대해서 설명한다. 그러나, 본 발명은 이들에 한정되는 것은 아니다.

제1 제조 방법으로서는, 중합성 단량체, 착색제 및 유기 규소 화합물을 함유하는 중합성 단량체 조성물을 수계 매체 내에서 입자를 형성하고, 상기 중합성 단량체를 중합시킴으로써 토너 입자를 얻는 형태(이하, "현탁 중합법"이라고도 표기함)이다.

제2 제조 방법으로서는, 우선 토너 모체를 얻은 후, 상기 토너 모체를 수계 매체 내에 투입하여, 수계 매체 내에서 상기 토너 모체에 유기 규소 중합체의 표층을 형성하는 형태이다. 토너 모체는 결착 수지 및 착색제를 용융 혼련하여, 분쇄 함으로써 얻어지는 것이어도 되고, 결착 수지 입자 및 착색제 입자를, 수계 매체 내에서 응집하여, 회합함으로써 얻어진 것이어도 된다. 대안으로, 토너 모체는, 또한 결착 수지, 실란 화합물 및 착색제를, 유기 용매에 용해하여 조제된 유기상 분산액을, 수계 매체 내에 현탁시켜, 입자를 형성하고, 중합시킨 후에 유기 용매를 제거함으로써 얻어진 것이어도 된다.

제3 제조 방법으로서는, 결착 수지, 실란 화합물 및 착색제를, 유기 용매에 용해하여 조제된 유기상 분산액을, 수계 매체 내에 현탁시켜, 입자를 형성하고, 중합시킨 후에 유기 용매를 제거하여 토너 입자를 얻는 형태이다.

제4 제조 방법으로서는, 결착 수지 입자 및 착색제 입자, 졸 상태 또는 겔 상태의 유기 규소 화합물 함유 입자를, 수계 매체 내에서 응집하고, 회합하여 토너 입자를 형성하는 형태이다.

제5 제조 방법으로서는, 토너 모체의 표면에 유기 규소 화합물을 갖는 용매를 스프레이 드라이법에 의해 토너 모체의 표면에 분사하고, 열풍 및 냉각에 의해 표면을 중합 또는 건조시켜서, 유기 규소 화합물 함유의 표층을 형성하는 형태이다. 토너 모체는 결착 수지 및 착색제를 용융 혼련하고, 분쇄하여 얻어도 되고, 결착 수지 입자 및 착색제 입자를, 수계 매체 내에서 응집하고, 회합하여 얻어도 되고, 결착 수지, 실란 화합물 및 착색제를, 유기 용매에 용해하여 조제된 유기상 분산액을, 수계 매체 내에 현탁시켜, 입자를 형성하고, 중합시킨 후에 유기 용매를 제거하여 얻어도 된다.

이들의 제조 방법에 의해 제조된 토너 입자는, 유기 규소 중합체를 함유하는 표층이 형성되기 때문에, 환경 안정성(특히, 가혹 환경 하에서의 대전성)이 양호해진다. 또한, 가혹 환경 하에서도 토너 내부의 이형제나 수지의 블리드에 의한 토너 입자의 표면 상태의 변화가 억제된다.

또한, 상기 제조 방법에 의해 얻어진 토너 입자 또는 토너를 열풍을 사용하여 표면 처리해도 된다. 열풍을 사용하여 토너 입자 또는 토너의 표면 처리를 행함으로써, 토너 입자의 표면 근방의 유기 규소 중합체의 축중합을 촉진하고, 환경 안정성과 현상 내구성을 향상시킬 수 있다.

상기 열풍을 사용한 표면 처리로서는, 열풍에서 토너 입자 또는 토너의 표면을 처리할 수 있으며, 또한 열풍에서 처리된 토너 입자 또는 토너를 냉풍에서 냉각할 수 있는 방식을 채용할 수 있는 방법이 바람직하다. 열풍을 사용한 표면 처리를 행하는 장치로서는, 하이브리다이제이션시스템(가부시끼가이샤 나라기까이세사꾸쇼제), 메카노퓨전시스템(호소까와마이크론 가부시끼가이샤 제조), 패컬티(호소까와마이크론 가부시끼가이샤 제조), 메테오레인보우 MR Type(닛본 뉴마틱 공업가부시끼가이샤 제조)을 들 수 있다.

상기 제조 방법에 있어서 수계 매체는, 이하의 것을 들 수 있다: 물, 메탄올, 에탄올 및 프로판올과 같은 알코올류, 및, 이들의 혼합 용매.

토너 입자의 제조 방법으로서, 상술한 제조 방법 중에서도, 제1 제조 방법인 현탁 중합법이 바람직하다. 현탁 중합법에서는 유기 규소 중합체가 토너 입자의 표면에 균일하게 석출하기 쉽고, 토너 입자의 표층과 내부와의 접착성이 우수하고, 보존 안정성, 환경 안정성 및 현상 내구성이 양호해진다. 이하, 현탁 중합법에 대해서 재차 설명한다.

상기 중합성 단량체 조성물에는, 필요에 따라 이형제, 극성 수지 및 저분자량 수지를 첨가해도 된다. 또한, 중합 공정 종료 후는 생성한 입자를 세정, 여과에 의해 회수하고, 건조하여 토너 입자를 얻는다. 또한, 상기 중합 공정의 후반으로 승온해도 된다. 또한 미반응의 중합성 단량체 또는 부생성물을 제거하기 위해서, 중합 공정 후반 또는 중합 공정 종료 후에 일부 분산 매체를 반응계로부터 증류 제거하는 것도 가능하다.

(저분자량 수지)

상기 저분자량 수지로서, 본 발명의 효과에 영향을 주지 않는 범위에서, 이하의 수지를 사용할 수 있다: 폴리스티렌, 폴리비닐톨루엔과 같은 스티렌 및 그 치환체의 단독 중합체;스티렌-프로필렌 공중합체, 스티렌-비닐톨루엔 공중합체, 스티렌-비닐나프탈렌 공중합체, 스티렌-아크릴산메틸 공중합체, 스티렌-아크릴산에틸 공중합체, 스티렌-아크릴산부틸 공중합체, 스티렌-아크릴산옥틸 공중합체, 스티렌-아크릴산디메틸아미노에틸 공중합체, 스티렌-메타크릴산메틸 공중합체, 스티렌-메타크릴산에틸 공중합체, 스티렌-메타크릴산부틸 공중합체, 스티렌-메타크릴산디메틸아미노에틸 공중합체, 스티렌-비닐메틸에테르 공중합체, 스티렌-비닐에틸에테르 공중합체, 스티렌-비닐메틸케톤 공중합체, 스티렌-부타디엔 공중합체, 스티렌-이소프렌 공중합체, 스티렌-말레산 공중합체, 스티렌-말레산에스테르 공중합체와 같은 스티렌계 공중합체;폴리메틸메타크릴레이트, 폴리부틸메타크릴레이트, 폴리아세트산비닐, 폴리에틸렌, 폴리프로필렌, 폴리비닐부티랄, 실리콘 수지, 폴리에스테르 수지, 폴리아미드 수지, 에폭시 수지, 폴리아크릴 수지, 로진, 변성 로진, 테르펜 수지, 페놀 수지, 지방족 또는 지환족 탄화수소 수지, 방향족계 석유 수지.

상기 수지는 단독 혹은 혼합하여 사용할 수 있다.

본 발명의 토너에 있어서는, 고온 시에 있어서의 토너의 점도 변화의 개량을 목적으로 하여, 수지가 중합성 관능기를 가져도 된다. 중합성 관능기로서는, 비닐기, 이소시아네이트기, 에폭시기, 아미노기, 카르복실산기, 히드록시기를 들 수 있다.

또한, GPC에 의해 요구되는 저분자량 수지의 THF 가용분의 중량 평균 분자량(Mw)은, 2000 내지 6000)인 것이 바람직하다.

(극성 수지)

상기 극성 수지로서는, 포화 또는 불포화의 폴리에스테르계 수지가 바람직하다.

폴리에스테르계 수지로서는, 하기에 예로 드는 산 성분 단량체와 알코올 성분 단량체를 축합 중합한 것을 사용할 수 있다. 산 성분 단량체로서는, 테레프탈산, 이소프탈산, 프탈산, 시클로헥산디카르복실산 및, 트리멜리트산을 들 수 있다.

알코올 성분 단량체로서는, 비스페놀 A, 수소 첨가 비스페놀, 비스페놀 A의에틸렌옥시드 부가물, 비스페놀 A의 프로필렌옥시드 부가물, 글리세린, 트리메틸올프로판 및, 펜타에리트리톨을 들 수 있다.

(이형제)

상기 이형제로서는, 이하의 것을 들 수 있다: 파라핀왁스, 마이크로크리스탈린왁스, 페트롤레이텀과 같은 석유계 왁스 및 그 유도체, 몬탄왁스 및 그 유도체, 피셔-트롭쉬법에 의한 탄화수소 왁스 및 그 유도체, 폴리에틸렌, 폴리프로필렌과 같은 폴리올레핀 왁스 및 그 유도체, 카르나우바 왁스, 칸델릴라 왁스와 같은 천연 왁스 및 그 유도체 고급 지방족 알코올, 스테아르산, 팔미트산과 같은 지방산, 혹은 그 화합물, 산 아미드 왁스, 에스테르 왁스, 케톤, 경화 피마자유 및 그 유도체, 식물계 왁스, 동물성 왁스, 실리콘 수지.

또한, 유도체에는 산화물이나, 비닐계 단량체와의 블록 공중합물, 그래프트 변성물을 포함한다.

(중합성 단량체)

상기 현탁 중합법에 있어서의 중합성 단량체로서, 상기 화학식 Z로 나타내는 화합물의 이외에, 이하에 나타내는 비닐계 중합성 단량체가 적절하게 예시할 수 있다: 스티렌;α-메틸스티렌, β-메틸스티렌, o-메틸스티렌, m-메틸스티렌, p-메틸스티렌, 2,4-디메틸스티렌, p-n-부틸스티렌, p-tert-부틸스티렌, p-n-헥실스티렌, p-n-옥틸스티렌, p-n-노닐스티렌, p-n-데실스티렌, p-n-도데실스티렌, p-메톡시스티렌, p-페닐스티렌과 같은 스티렌 유도체;메틸아크릴레이트, 에틸아크릴레이트, n-프로필아크릴레이트, iso-프로필아크릴레이트, n-부틸아크릴레이트, iso-부틸아크릴레이트, tert-부틸아크릴레이트, n-아밀아크릴레이트, n-헥실아크릴레이트, 2-에틸헥실아크릴레이트, n-옥틸아크릴레이트, n-노닐아크릴레이트, 시클로헥실아크릴레이트, 벤질아크릴레이트, 디메틸포스페이트에틸아크릴레이트, 디에틸포스페이트에틸아크릴레이트, 디부틸포스페이트에틸아크릴레이트, 2-벤조일옥시에틸아크릴레이트와 같은 아크릴계 중합성 단량체;메틸메타크릴레이트, 에틸메타크릴레이트, n-프로필메타크릴레이트, iso-프로필메타크릴레이트, n-부틸메타크릴레이트, iso-부틸메타크릴레이트, tert-부틸메타크릴레이트, n-아밀메타크릴레이트, n-헥실메타크릴레이트, 2-에틸헥실메타크릴레이트, n-옥틸메타크릴레이트, n-노닐메타크릴레이트, 디에틸포스페이트에틸메타크릴레이트, 디부틸포스페이트에틸메타크릴레이트와 같은 메타크릴계 중합성 단량체;메틸렌 지방족 모노카르복실산에스테르류;아세트산비닐, 프로피온산비닐, 벤조산비닐, 부티르산비닐, 벤조산비닐, 포름산비닐과 같은 비닐에스테르;비닐메틸에테르, 비닐에틸에테르, 비닐이소부틸에테르와 같은 비닐에테르;비닐메틸케톤, 비닐헥실케톤, 비닐이소프로필케톤.

이들의 비닐계 중합체 중에서도, 스티렌계 중합체, 스티렌-아크릴계 공중합체 또는 스티렌-메타크릴계 공중합체가 바람직하다. 또한, 유기 규소 중합체와의 접착성이 양호해져, 보존 안정성과 현상 내구성이 양호화한다.

(그 밖의 첨가제)

중합성 단량체의 중합 시에 있어서, 중합 개시제를 첨가해도 된다.

중합 개시제로서는, 이하의 것을 들 수 있다: 2,2'-아조비스-(2,4-디발레로니트릴), 2,2'-아조비스이소부티로니트릴, 1,1'-아조비스(시클로헥산-1-카르보니트릴), 2,2'-아조비스-4-메톡시-2,4-디메틸발레로니트릴, 아조비스이소부티로니트릴과 같은 아조계 또는 디아조계 중합 개시제;벤조일퍼옥시드, 메틸에틸케톤퍼옥시드, 디이소프로필옥시카보네이트, 쿠멘히드로퍼옥시드, 2,4-디클로로벤조일퍼옥시드, 라우로일퍼옥시드와 같은 과산화물계 중합 개시제.

이들의 중합 개시제의 첨가량은, 중합성 단량체에 대해서 0.5 내지 30.0 질량%인 것이 바람직하다. 또한, 중합 개시제는 복수 사용해도 된다.

또한, 토너 입자를 구성하는 결착 수지의 분자량을 컨트롤하기 위해서, 중합성 단량체의 중합 시에 있어서, 연쇄 이동제를 첨가해도 된다. 연쇄 이동제의 첨가량으로서는, 중합성 단량체의 0.001 내지 15.000 질량%인 것이 바람직하다.

한편, 토너 입자를 구성하는 결착 수지의 분자량을 컨트롤하기 위해서, 중합성 단량체의 중합 시에 있어서, 가교제를 첨가해도 된다. 가교제로서는, 이하의 것을 들 수 있다.

디비닐벤젠, 비스(4-아크릴옥시기폴리에톡시페닐)프로판, 에틸렌글리콜디아크릴레이트, 1,3-부틸렌글리콜디아크릴레이트, 1,4-부탄디올디아크릴레이트, 1,5-펜탄디올디아크릴레이트, 1,6-헥산디올디아크릴레이트, 네오펜틸글리콜디아크릴레이트, 디에틸렌글리콜디아크릴레이트, 트리에틸렌글리콜디아크릴레이트, 테트라에틸렌글리콜디아크릴레이트, 폴리에틸렌글리콜#200, #400, #600의 각 디아크릴레이트, 디프로필렌글리콜디아크릴레이트, 폴리프로필렌글리콜디아크릴레이트, 폴리에스테르형 디아크릴레이트(MANDA 닛본 가야꾸) 및 이상의 아크릴레이트를 메타크릴레이트로 바꾼 것.

다관능의 가교제로서는, 이하의 것을 들 수 있다: 펜타에리트리톨트리아크릴레이트, 트리메틸올에탄트리아크릴레이트, 트리메틸올프로판트리아크릴레이트, 테트라메틸올메탄테트라아크릴레이트, 올리고에스테르아크릴레이트 및 그 메타크릴레이트, 2,2-비스(4-메타크릴록시·폴리에톡시페닐)프로판, 디아크릴프탈레이트, 트리알릴시아누레이트, 트리알릴이소시아누레이트, 트리알릴트리멜리테이트, 디아릴 클로렌데이트.

가교제의 첨가량으로서는, 중합성 단량체에 대해서 0.001 내지 15.000 질량%인 것이 바람직하다.

(결착 수지)

토너 입자를 구성하는 결착 수지는 비닐계 수지인 것이 바람직하고, 스티렌계 수지, 스티렌-아크릴계 수지 또는 스티렌-메타크릴계 수지가 보다 바람직하다. 비닐계 수지는, 전술한 비닐계 중합성 단량체의 중합에 의해 합성된다. 비닐계 수지는, 환경 안정성이 우수하다. 또한, 비닐계 수지는, 상기 화학식 Z로 나타내는 화합물을 포함하는 중합성 단량체를 중합시켜 얻어지는 유기 규소 중합체를 토너 입자의 표면에 석출시키는 특성이나, 표면 균일성이 우수하기 때문에, 바람직하다.

(분산 안정제)

상기 중합성 단량체의 중합 시에 사용할 수 있는 매체가 수계 매체의 경우에는, 중합성 단량체 조성물의 입자의 분산 안정제로서 이하의 것을 사용할 수 있다: 히드록시아파타이트, 인산3칼슘, 인산마그네슘, 인산아연, 인산알루미늄, 탄산칼슘, 탄산마그네슘, 수산화칼슘, 수산화마그네슘, 수산화알루미늄, 메타규산칼슘, 황산칼슘, 황산바륨, 벤토나이트, 실리카, 알루미나. 또한, 유기계의 분산제로서는, 이하의 것을 들 수 있다. 폴리비닐알코올, 젤라틴, 메틸셀룰로오스, 메틸히드록시프로필셀룰로오스, 에틸셀룰로오스, 카르복시메틸셀룰로오스의 나트륨염, 전분.

또한, 시판되는 비이온, 음이온, 양이온형 계면 활성제의 이용도 가능하다.

이러한 계면 활성제로는 이하의 것을 들 수 있다: 도데실황산나트륨, 테트라데실황산나트륨, 펜타데실황산나트륨, 옥틸황산나트륨, 올레산나트륨, 라우르산나트륨, 스테아르산칼륨.

또한, 난수용성 무기 분산 안정제를 사용하여 수계 매체를 제조하는 경우에, 이들 분산 안정제의 첨가량은 중합성 단량체 100.0 질량부에 대해서, 0.2 내지 2.0 질량부인 것이 바람직하다. 또한, 중합성 단량체 조성물 100 질량부에 대해서 300 내지 3,000 질량부의 물을 사용하여 수계 매체를 제조하는 것이 바람직하다.

상기와 같은 난수용성 무기 분산제가 분산된 수계 매체를 제조하는 경우에는, 시판하고 있는 분산 안정제를 그대로 사용해도 된다. 또한, 미세한 균일한 입도를 갖는 분산 안정제를 얻기 위해서는, 물과 같은 액매체 내에서, 고속 교반 하, 난수용성 무기 분산제를 생성시켜도 된다. 구체적으로는, 인산3칼슘을 분산 안정제로서 사용하는 경우, 고속 교반 하에서 인산나트륨 수용액과 염화칼슘 수용액을 혼합하여 인산3칼슘의 미립자를 형성함으로써, 바람직한 분산 안정제를 얻을 수 있다.

(착색제)

토너에 사용되는 착색제로서는, 이하의 것을 들 수 있다: 황색 안료로서는, 황색 산화철, 네이플스 옐로우, 나프톨 옐로우 S, 한사 옐로우 G, 한사 옐로우 10G, 벤지딘 옐로우 G, 벤지딘 옐로우 GR, 퀴노린 옐로우 레이크, 퍼머넌트 옐로우 NCG, 타트라진 레이크 등의 축합 아조 화합물, 이소인돌리논 화합물, 안트라퀴논 화합물, 아조 금속 착체, 메틴 화합물, 알릴 아미드 화합물이 사용된다.

보다 구체적으로는, 이하의 것을 들 수 있다: C.I.피그먼트 옐로우 12, C.I.피그먼트 옐로우 13, C.I.피그먼트 옐로우 14, C.I.피그먼트 옐로우 15, C.I.피그먼트 옐로우 17, C.I.피그먼트 옐로우 62, C.I.피그먼트 옐로우 74, C.I.피그먼트 옐로우 83, C.I.피그먼트 옐로우 93, C.I.피그먼트 옐로우 94, C.I.피그먼트 옐로우 95, C.I.피그먼트 옐로우 109, C.I.피그먼트 옐로우 110, C.I.피그먼트 옐로우 111, C.I.피그먼트 옐로우 128, C.I.피그먼트 옐로우 129, C.I.피그먼트 옐로우 147, C.I.피그먼트 옐로우 155, C.I.피그먼트 옐로우 168, C.I.피그먼트 옐로우 180.

주황색 안료로서는, 이하의 것을 들 수 있다: 퍼머넌트 오렌지 GTR, 피라졸론 오렌지, 발칸 오렌지, 벤지딘 오렌지 G, 인단트렌 브릴리언트 오렌지 RK, 인단트렌 브릴리언트 오렌지 GK.

적색 안료로서는, 이하의 것을 들 수 있다: 철단, 퍼머넌트 레드 4R, 리톨 레드, 피라졸론 레드, 와칭 레드 칼슘염, 레이크 레드 C, 레이크 레드 D, 브릴리언트 카민 6B, 브릴리언트 카민 3B, 에옥신 레이크, 로다민 레이크 B, 알리자린 레이크 등의 축합 아조 화합물, 디케토피롤로피롤 화합물, 안트라퀴논, 퀴나크리돈 화합물, 염기 염료 레이크 화합물, 나프톨 화합물, 벤즈이미다졸론 화합물, 티오인디고 화합물, 페릴렌 화합물.

보다 구체적으로는, 이하의 것을 들 수 있다: C.I.피그먼트 레드 2, C.I.피그먼트 레드 3, C.I.피그먼트 레드 5, C.I.피그먼트 레드 6, C.I.피그먼트 레드 7, C.I.피그먼트 레드 23, C.I.피그먼트 레드 48 : 2, C.I.피그먼트 레드 48 : 3, C.I.피그먼트 레드 48 : 4, C.I.피그먼트 레드 57 : 1, C.I.피그먼트 레드 81 : 1, C.I.피그먼트 레드 122, C.I.피그먼트 레드 144, C.I.피그먼트 레드 146, C.I.피그먼트 레드 166, C.I.피그먼트 레드 169, C.I.피그먼트 레드 177, C.I.피그먼트 레드 184, C.I.피그먼트 레드 185, C.I.피그먼트 레드 202, C.I.피그먼트 레드 206, C.I.피그먼트 레드 220, C.I.피그먼트 레드 221, C.I.피그먼트 레드 254.

청색 안료로서는, 알칼리 블루 레이크, 빅토리아 블루 레이크, 프탈로시아닌 블루, 무금속 프탈로시아닌 블루, 프탈로시아닌 블루 부분 염화물, 퍼스트 스카이블루, 인단트렌 블루 BG 등의 구리 프탈로시아닌 화합물 및 그 유도체, 안트라퀴논 화합물, 염기 염료 레이크 화합물 등을 들 수 있다.

보다 구체적으로는, 이하의 것을 들 수 있다: C.I.피그먼트 블루 1, C.I.피그먼트 블루 7, C.I.피그먼트 블루 15, C.I.피그먼트 블루 15:1, C.I.피그먼트 블루 15:2, C.I.피그먼트 블루 15:3, C.I.피그먼트 블루 15:4, C.I.피그먼트 블루 60, C.I.피그먼트 블루 62, C.I.피그먼트 블루 66.

자색 안료로서는, 퍼스트 바이올렛 B, 메틸 바이올렛 레이크를 들 수 있다.

녹색 안료로서는, 피그먼트 그린 B, 말라카이트그린 레이크, 파이널 옐로 그린 G를 들 수 있다.

백색 안료로서는, 산화아연, 산화티타늄, 안티몬 백색, 황화아연을 들 수 있다.

흑색 안료로서는, 카본 블랙, 아닐린 블랙, 비자성 페라이트, 마그네타이트, 상기 황색계 착색제, 적색계 착색제 및 청색계 착색제를 사용해 흑색에 조색된 것을 들 수 있다. 이들의 착색제는, 단독 또는 혼합하여, 나아가서는 고용체의 상태에서 사용할 수 있다.

또한, 토너의 제조 방법에 따라서는, 착색제가 갖는 중합 저해성이나 분산 매체 이행성에 주의할 필요가 있다. 필요에 따라, 중합 저해가 없는 물질에 의한 착색제의 표면 처리를 실시하여 표면 개질을 행해도 된다. 특히, 염료나 카본 블랙은, 중합 저해성을 갖고 있는 것이 많으므로 사용 시에 주의를 필요로 한다.

염료를 처리하는 바람직한 방법으로서, 미리 염료의 존재 하에 중합성 단량체를 중합시켜, 얻어진 착색 중합체를 중합성 단량체 조성물에 첨가하는 방법을 들 수 있다. 또한, 카본 블랙에 대해서는, 상기 염료와 마찬가지의 처리 외에, 카본 블랙의 표면 관능기와 반응하는 물질(예를 들어, 오르가노실록산 등)에서 처리를 행해도 된다.

또한, 착색제의 함유량은, 결착 수지 또는 중합성 단량체 100.0 질량부에 대해서 3.0 내지 15.0 질량부인 것이 바람직하다.

(하전 제어제)

토너는 하전 제어제를 가져도 된다. 상기 하전 제어제로서는 공지의 것을 사용할 수 있다. 특히 대전 스피드가 빠르고, 또한 일정한 대전량을 안정되게 유지할 수 있는 하전 제어제가 바람직하다. 또한, 토너 입자를 직접 중합법에 의해 제조하는 경우에는, 중합 저해성이 낮고, 수계 매체에의 가용화물이 실질적으로 없는 하전 제어제가 특히 바람직하다.

하전 제어제로서, 토너를 부 하전성으로 제어하는 것으로서는, 이하의 것을 들 수 있다: 유기 금속 화합물 및 킬레이트 화합물로서, 모노아조 금속 화합물, 아세틸아세톤 금속 화합물, 방향족 옥시 카르복실산, 방향족 디카르복실산, 옥시 카르복실산 및 디카르복실산계의 금속 화합물. 이 외에는, 방향족 옥시 카르복실산, 방향족 모노 및 폴리카르복실산 및 그 금속염, 무수물, 에스테르류, 비스페놀과 같은 페놀 유도체류도 포함된다. 또한, 요소 유도체, 금속 함유 살리실산계 화합물, 금속 함유 나프토산계 화합물, 붕소 화합물, 4급 암모늄염, 칼릭스아렌을 들 수 있다.

또한, 토너를 정 하전성에 제어하는 하전 제어제로서는, 이하의 것을 들 수 있다: 니그로신 및 지방산 금속염과 같은 것에 의한 니그로신 변성물;구아니딘 화합물;이미다졸 화합물;트리부틸벤질암모늄-1-히드록시-4-나프토술폰산염, 테트라부틸암모늄테트라플루오로보레이트와 같은 4급 암모늄염 및 이들의 유사체인 포스포늄염과 같은 오늄염 및 이들의 레이크 안료;트리페닐메탄 염료 및 이들의 레이크 안료(레이크화제로서는, 인텅스텐산, 인몰리브덴산, 인텅스텐몰리브덴산, 탄닌산, 라우르산, 갈산, 페리시안화물, 페로시안화물 등);고급 지방산의 금속염;수지계 하전 제어제.

이들 하전 제어제는, 단독으로 사용해도 되고, 2종류 이상을 병용해도 된다.

이들 하전 제어제 중에서도, 금속 함유 살리실산계 화합물이 바람직하고, 특히, 그 금속이 알루미늄 혹은 지르코늄이 바람직하다. 그 중에서도, 3,5-디-tert-부틸 살리실산 알루미늄화합물이 보다 바람직하다.

또한, 하전 제어 수지로서는, 술폰산계 관능기를 갖는 중합체가 바람직하다.술폰산계 관능기를 갖는 중합체와는 술폰산기, 술폰산염기 또는 술폰산에스테르기를 갖는 중합체 또는 공중합체이다.

술폰산기, 술폰산염기 또는 술폰산에스테르기를 갖는 중합체 또는 공중합체로서는, 측쇄에 술폰산기를 갖는 고분자형 화합물을 들 수 있다. 고습 하에서의 대전 안정성이 향상한다고 하는 점에서, 바람직하게는 술폰산기 함유(메트)아크릴아미드계 단량체를 공중합비로 2질량% 이상, 보다 바람직하게는 5 질량% 이상 함유하고, 또한 유리 전이 온도(Tg)가 40 내지 90℃의 스티렌 및/또는 스티렌(메트)아크릴산에스테르 공중합체인 고분자형 화합물이 바람직하다. 고습 하에서의 대전 안정성이 양호화한다.

상기 술폰산기 함유(메트)아크릴아미드계 단량체로서는, 하기 화학식 X로 나타내는 것이 바람직하다. 구체적인 예로는, 2-아크릴아미드-2-메틸프로판산이나 2-메타크릴아미드-2-메틸프로판산을 들 수 있다.

[화학식 X]

(화학식 X 중, R11은 수소 원자 또는 메틸기를 나타내고, R12 및 R13은 각각 독립하여, 수소 원자, 탄소수가 1 내지 10의 알킬기, 알케닐기, 아릴기 또는 알콕시기를 나타내고, n은 1 내지 10의 정수를 나타낸다.)

술폰산기를 갖는 중합체는, 토너 입자 중에 결착 수지 100 질량부에 대해서0.1 내지 10.0 질량부 함유시킴으로써, 수용성 개시제와의 병용에 의해, 토너의 대전 상태를 한층 양호한 것으로 할 수 있다.

이들의 하전 제어제의 첨가량으로서는, 결착 수지 또는 중합성 단량체 100.00 질량부에 대해서, 0.01 내지 10.00 질량부인 것이 바람직하다.

(유기 미립자, 무기 미립자)

본 발명의 토너는, 각종 특성 부여를 목적으로 해서, 토너 입자에 각종 유기 미립자 또는 무기 미립자를 외부 첨기하여, 토너로 할 수 있다. 상기 유기 미립자 또는 무기 미립자는, 토너 입자에 첨가했을 때의 내구성으로부터, 토너 입자의 중량 평균 입경의 1/10 이하인 입경인 것이 바람직하다.

유기 미립자 또는 무기 미립자로서는, 이하와 같은 것이 사용된다.

(1) 유동성 부여제 : 실리카, 알루미나, 산화티타늄, 카본 블랙 및 불화 카본.

(2) 연마제 : 티타늄산스트론튬, 산화세륨, 알루미나, 산화마그네슘, 산화크롬과 같은 금속 산화물, 질화규소와 같은 질화물, 탄화규소와 같은 탄화물, 황산칼슘, 황산바륨, 탄산칼슘과 같은 금속염.

(3) 활제 : 불화비닐리덴, 폴리테트라플루오로에틸렌과 같은 불소계 수지 분말, 스테아르산 아연, 스테아르산 칼슘과 같은 지방산 금속염.

(4) 하전 제어성 입자 : 산화주석, 산화티타늄, 산화아연, 실리카, 알루미나와 같은 금속 산화물, 카본 블랙.

유기 미립자 또는 무기 미립자는, 토너의 유동성의 개량 및 토너의 대전 균일화 때문에, 토너 입자의 표면을 처리하는 재료로서 사용할 수 있다. 유기 미립자 또는 무기 미립자를 소수화 처리함으로써, 토너의 대전성의 조정, 고습 환경 하에서의 대전 특성의 향상을 달성할 수 있으므로, 소수화 처리된 유기 미립자 또는 무기 미립자를 사용하는 것이 바람직하다. 토너에 첨가된 유기 미립자 또는 무기 미립자가 흡습하면, 토너로서의 대전성이 저하하고, 현상성이나 전사성의 저하가 발생하기 쉬워진다.

유기 미립자 또는 무기 미립자의 소수화 처리의 처리제로서는, 미변성의 실리콘 바니시, 각종 변성 실리콘 바니시, 미변성의 실리콘 오일, 각종 변성 실리콘 오일, 실란 화합물, 실란 커플링제,기타 유기 규소 화합물, 유기 티타늄 화합물을 들 수 있다. 이들의 처리제는 단독으로 혹은 병용하여 사용되어도 된다.

그 중에서도, 실리콘 오일에 의해 처리된 무기 미립자가 바람직하다. 보다 바람직하게는, 무기 미립자를 커플링제로 소수화 처리하는 동시에 혹은 처리한 후에, 실리콘 오일로부터 처리된 것이다. 실리콘 오일로 처리된 소수화 처리 무기 미립자가 고습 환경 하에서도 토너의 대전량을 높게 유지하여, 선택 현상성을 저감하는 데 있어서 바람직하다.

이들 유기 미립자 또는 무기 미립자의 첨가량은, 토너 입자 100.00 질량부에 대해서, 0.01 내지 10.00 질량부인 것이 바람직하고, 0.02 내지 1.00 질량부인 것이 보다 바람직하고, 0.03 내지 1.00 질량부인 것이 보다 바람직하다. 유기 미립자 또는 무기 미립자의 토너 입자에의 매립이나 유리에 의한 비오염 특성이 양호해진다. 이들 유기 미립자 또는 무기 미립자는, 단독으로 사용해도 되고, 2종류 이상을 병용해도 된다.

여기서, 유기 미립자 또는 무기 미립자의 BET 비표면적은, 10㎡/g 이상 450㎡/g 이하인 것이 바람직하다.

유기 미립자 또는 무기 미립자의 비표면적 BET는, BET법(바람직하게는 BET 다점법)에 따라서, 동적 정압법에 의한 저온 가스 흡착법에 의해 구할 수 있다. 예를 들어, 비표면적 측정 장치 "제미니 2375 Ver.5.0"(가부시끼가이샤 시마즈세이사꾸쇼제)을 사용하여, 시료 표면에 질소 가스를 흡착시켜, BET 다점법을 사용하여 측정함으로써, BET 비표면적(㎡/g)을 산출할 수 있다.

유기 미립자 또는 무기 미립자는 토너 입자의 표면에 견고하게 고착 또는 부착시켜도 된다. 본 발명의 토너 입자의 표면에 견고하게 고착 또는 부착시키기 위해서는, 헨쉘 믹서, 메카노퓨전, 사이클로믹스, 터뷸라이저, 플렉소 믹스, 하이브리다이제이션, 메카노하이브리드, 노빌타를 들 수 있다.

또한, 회전 주속을 빠르게 하거나, 처리 시간을 좀 길게 하거나 함으로써 유기 미립자 또는 무기 미립자를 강하게 고착 또는 부착시킬 수 있다.

<토너의 물성>

이하에, 토너의 물성에 대해서 설명한다.

(80℃ 점도)

토너의, 정 하중 압출 방식의 세관식 레오미터에 의해 측정된 80℃ 점도는, 1,000㎩·s 이상 40,000㎩·s 이하인 것이 바람직하다. 이 80℃ 점도가 1,000 내지 40,000㎩·s인 것으로, 토너는 저온 정착성이 우수하다. 80℃ 점도는 2,000㎩·s 내지 20,000㎩·s인 것이 보다 바람직하다. 또한, 본 발명에 있어서, 상기 80℃ 점도는, 저분자량 수지의 첨가량이나 결착 수지 제조 시의 단량체종, 개시제량, 반응 온도 및 반응 시간에 의해 조정할 수 있다.

토너의 정 하중 압출 방식의 세관식 레오미터에 의해 측정된 80℃ 점도의 값은, 이하의 방법에 의해 구할 수 있다.

장치로서는, 예를 들어 플로우 테스터 CFT-500D(가부시끼가이샤 시마즈세이사꾸쇼제)를 사용하여, 하기의 조건에서 측정을 행한다.

·샘플 : 약 1.0g의 토너를 칭량하여, 이것을 100㎏/㎠의 하중으로 1분간 가압 성형기를 사용하여 성형하여 샘플로 한다.

·다이 구멍 직경 : 1.0㎜

·다이 길이 : 1.0㎜

·실린더 압력 : 9.807×105(㎩)

·측정 모드 : 승온법

·승온 속도 : 4.0℃/min

상기 방법에 의해, 30 내지 200℃에 있어서의 토너의 점도(㎩·s)를 측정하여, 80℃의 점도(㎩·s)를 구한다. 상기 값을 토너의 정 하중 압출 방식의 세관식 레오미터에 의해 측정된 80℃ 점도로 한다.

(중량 평균 입경(D4))

토너의 중량 평균 입경(D4)은, 4.0 내지 9.0㎛인 것이 바람직하고, 5.0 내지 8.0㎛인 것이 보다 바람직하고, 5.0 내지 7.0㎛인 것이 보다 바람직하다.

(유리 전이 온도(Tg))

토너의 유리 전이 온도(Tg)는 35 내지 100℃인 것이 바람직하고, 40 내지 80℃인 것이 보다 바람직하고, 45 내지 70℃인 것이 보다 바람직하다. 유리 전이 온도가 상기 범위인 것에 의해, 내블로킹성, 내저온 오프셋성, 오버헤드 프로젝터용 필름의 투과 화상의 투명성을 더욱 향상시킬 수 있다.

(THF 불용분의 함유량)

토너의 테트라히드로푸란(THF) 불용분의 함유량은, 토너의 착색제 및 무기 미립자 이외의 토너 성분에 대해서 50.0 질량% 미만인 것이 바람직하고, 0.0 질량% 이상 45.0 질량% 미만인 것이 보다 바람직하고, 5.0 질량% 이상 40.0 질량% 미만인 것이 보다 바람직하다. THF 불용분의 함유량을 50.0 질량% 미만으로 함으로써, 저온 정착성을 향상시킬 수 있다.

상기 토너의 THF 불용분의 함유량이란, THF 용매에 대해서 불용성이 된 초 고분자 중합체 성분(실질적으로 가교 중합체)의 질량 비율을 의미한다. 본 발명에 있어서, 토너의 THF 불용분의 함유량이란, 이하와 같이 측정된 값이다.

토너 1g을 칭량하여(W1g), 원통형 필터(예를 들어, 도요로시가부시끼가이샤 제조 No.86R)에 넣어서 속슬렛 추출기에 넣는다. 용매로서 THF 200㎖를 사용해서 20 시간 추출하여, 용매에 의해 추출된 가용 성분을 농축한 후, 40℃에서 수 시간 진공 건조하여, THF 가용 수지 성분량을 칭량한다(W2g). 토너 중 안료와 같은 수지 성분 이외의 성분의 중량을 (W3g)로 한다. THF 불용분의 함유량은, 하기 수학식에서 구해진다.

토너의 THF 불용분의 함유량은, 결착 수지의 중합도, 가교도에 의해 조정하는 것이 가능하다.

(중량 평균 분자량(Mw), 중량 평균 분자량(Mw)/수평균 분자량(Mn))

본 발명에 있어서, 토너의 테트라히드로푸란 THF) 가용분의 겔 투과 크로마토그래피(GPC)에 의해 측정된 중량 평균 분자량(Mw)(이하, "토너의 중량 평균 분자량"라고도 표기함)은, 5,000 내지 50,000인 것이 바람직하다. 토너의 중량 평균 분자량(Mw)이 상기 범위 내인 것에 의해, 내블로킹성 및 현상 내구성과, 저온 정착성 및 화상의 고그로스를 성립시킬 수 있다. 또한, 본 발명에 있어서, 토너의 중량 평균 분자량(Mw)은 저분자 수지의 첨가량 및 중량 평균 분자량(Mw)이나 토너 제조 시의 반응 온도, 반응 시간, 개시제량, 연쇄 이동제량 및 가교제량에 의해 조정할 수 있다.

또한, 본 발명에 있어서, 토너의 테트라히드로푸란 THF) 가용분의 겔 투과 크로마토그래피(GPC)에 의해 측정된 중량 평균 분자량(Mw)과 수평균 분자량(Mn)의 비(Mw/Mn)는, 5.0 내지 100.0인 것이 바람직하고, 5.0 내지 30.0인 것이 보다 바람직하다. Mw/Mn이 상기 범위 내인 것에 의해, 정착 가능 온도 영역을 넓게 할 수 있다.

<토너 입자 또는 토너의 물성의 측정 방법 및 평가 방법>

본 발명의 토너 입자 또는 토너의 물성의 측정 방법 및 평가 방법에 대해서 이하에 설명한다.

(유기 규소 중합체의 구조의 측정 방법)

{토너 입자의 THF 불용분의 제조 방법}

본 발명의 토너 입자의 테트라히드로푸란 THF) 불용분은, 이하와 같이 제조했다.

토너 10g을 칭량하여, 원통형 필터(예를 들어, 도요로시가부시끼가이샤 제조 No.86R)에 넣어서 속슬렛 추출기에 넣는다. 용매로서 THF 200㎖를 사용해서 20시간 추출하여, 원통형 필터 중의 여과물을 40℃에서 수시간 진공 건조시킨다. 그 결과로 얻어진 것을 NMR 측정용 토너 입자의 THF 불용분으로 했다.

{상기 화학식 1 또는 2로 나타내는 유닛의 존재의 확인 방법}

상기 화학식 1 또는 2로 나타내는 유닛의 존재의 확인 방법은, 화학식 1의 규소 원자에 결합하고 있는 메틴기(>CH-Si)의 유무 또는 화학식 2의 규소 원자에 결합하고 있는 메틸렌기(-CH2-Si)의 유무를 13C-NMR에 의해 확인했다.

"13C-NMR(고체)의 측정 조건"

장치 : BRUKER제 AVANCEIII 500

프로브 : 4㎜ MAS BB/1H

측정 온도 : 실온

시료 회전수 : 6㎑

시료 : 측정 시료(NMR 측정용 토너 입자의 THF 불용분) 150㎎을 직경 4㎜인 샘플 튜브에 넣는다.

측정핵 주파수 : 125.77㎒

기준 물질 : Glycine(외부 표준 : 176.03ppm)

관측폭 : 37.88㎑

측정법 : CP/MAS

콘택트 시간 : 1.75㎳

반복 시간 : 4s

적산 횟수 : 2048회

LB값 : 50㎐

상기 화학식 1로 나타내는 유닛의 경우, 상기 화학식 1의 규소 원자에 결합하고 있는 메틴기(>CH-Si)에 기인하는 시그널의 유무에 의해, 상기 화학식 1로 나타내는 유닛의 존재를 확인했다.

화학식 2로 나타내는 유닛의 경우, 화학식 2의 규소 원자에 결합하고 있는 메틸렌기(-CH2-Si)에 기인하는 시그널의 유무에 의해, 화학식 2로 나타내는 유닛의 존재를 확인했다.

{Q1 내지 Q4 구조의 존재의 확인 및 정량 방법}

토너 입자 중 Q1 내지 Q4 구조의 존재는, 29Si-NMR에 의해 확인했다.

또한, Q1 내지 Q4 구조란, 각각, 하기 화학식 Q1, 화학식 Q2, 화학식 Q3, 화학식 Q4로 나타내는 구조이다.

〔Q1 구조〕

[화학식 Q1]

(화학식 Q1 중, RI, RJ 및 RK는 각각 독립하여, 하기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조

[화학식 i]

[화학식 ii]

[화학식 iii]

[화학식 iv]

(화학식 i 내지 iv 중, *는 규소 원자와의 결합부를 나타내고, 화학식 ii 및 iv 중, L은 각각 독립하여, 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

〔Q2 구조〕

[화학식 Q2]

(화학식 Q2 중, RG 및 RH는 각각 독립하여, 상기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조이다.)

〔Q3 구조〕

[화학식 Q3]

(화학식 Q3 중, RF는, 상기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조이다.)

〔Q4 구조〕

[화학식 Q4]

"29Si-NMR(고체)의 측정 조건"

장치 : BRUKER제 AVANCEIII 500

프로브 : 4㎜ MAS BB/1H

측정 온도 : 실온

시료 회전수 : 6㎑

시료 : 측정 시료(NMR 측정용 토너 입자의 THF 불용분)150㎎을 직경 4㎜의 샘플 튜브에 넣는다.

측정핵 주파수 : 99.36㎒

기준 물질 : DSS(외부 표준 : 1.534ppm)

관측폭 : 29.76㎑

측정법 : DD/MAS, CP/MAS

29Si 90°

펄스폭 : 4.00㎲

콘택트 시간 : 1.75㎳ 내지 10㎳

반복 시간 : 30s(DD/MASS), 10s(CP/MAS)

적산 횟수 : 2048회

LB값 : 50㎐

측정 후에, 상기 토너 입자의, 치환기 및 결합기의 다른 복수의 실란 성분을 커브 피팅에서 Q1 내지 Q4 구조로 피크 분리하고, 각각의 피크의 면적비로부터 각 성분의 몰%을 산출한다. Q1 구조는 RI, RJ, RK가 규소 원자에 결합하고 있다. Q2는 RG, RH가 규소 원자에 결합하고 있다. Q3은 RF가 규소 원자에 결합하고 있다. Q4는 중앙의 규소 원자가 산소 원자에 결합하고 있는 구조를 나타내고 있다. 커브 피팅은 닛본덴시사 제조의 JNM-EX400용 소프트의 EX calibur for Windows version 4.2(EX series)를 사용했다.

구체적으로는, 우선, 메뉴 아이콘으로부터 "1D Pro"를 클릭하여 측정 데이터를 판독한다. 이어서, 메뉴 바의 "Command"로부터 "Curve fitting function"을 선택하여, 곡선 맞춤을 행하였다. 그 일례를 도 2에 도시한다. 합성 피크(b)와 측정 결과(d)의 차분인 합성 피크 차분(a)의 피크가 가장 작아지도록 피크 분할을 행하였다.

이와 같이 하여, Q1 내지 Q4 구조 각각의 면적을 구했다.

얻어진 Q1 내지 Q4 구조 각각의 면적으로부터, 이하의 식에 의해, SQ1 내지 SQ4를 구했다.

또한, 본 발명에서는 화학 시프트값에서 실란 단량체를 특정하여, 토너 입자의 29Si-NMR의 측정에 있어서 전체 피크 면적으로부터 미반응의 단량체 성분을 제거한다. 그 결과, Q1 구조의 면적과 Q2 구조의 면적과 Q3 구조의 면적과 Q4 구조의 면적의 합계를 중합체의 전체 피크 면적으로 했다.

SQ1+SQ2+SQ3+SQ4=1.00

SQ1=Q1 구조의 면적/(Q1 구조의 면적+Q2 구조의 면적+Q3 구조의 면적+Q4 구조의 면적)

SQ2=Q2 구조의 면적/(Q1 구조의 면적+Q2 구조의 면적+Q3 구조의 면적+Q4 구조의 면적)

SQ3=Q3 구조의 면적/(Q1 구조의 면적+Q2 구조의 면적+Q3 구조의 면적+Q4 구조의 면적)

SQ4=Q4 구조의 면적/(Q1 구조의 면적+Q2 구조의 면적+Q3 구조의 면적+Q4 구조의 면적)

상기 Q1 내지 Q4 구조 중, RI, RJ, RK, RG, RH 및 RF의 구조를 특정한 경우의 규소의 화학 시프트값의 예를 이하에 나타낸다.

Q1 구조(RI, RJ=-OCH3, RK=-CH-CH2-) : -43ppm 내지 -63ppm의 브로드 피크

Q2 구조(RG=-OCH3, RH=-CH-CH2-) : -71ppm

Q3 구조(RF=-CH-CH2-) : -81ppm

또한, Q4 구조가 있는 경우의 규소의 화학 시프트값을 이하에 나타낸다.

Q4 구조 : -108ppm

또한, 상기 화학식 1 또는 2로 나타내는 더욱 상세하게 확인할 필요가 있는 경우, 상기 13C-NMR 및 29Si-NMR의 측정 결과와 함께, 1H-NMR의 측정 결과에 의해 동정해도 된다.

(투과형 전자 현미경(TEM)을 사용한 토너 입자의 단면의 관찰에 의해 측정되는 토너 입자의 표층의 평균 두께의 Dav.및 두께가 5.0㎚ 이하인 표층의 비율의 측정)

본 발명의 토너 입자의 단면의 관찰은, 이하의 방법에 의해 행할 수 있다.

토너 입자의 단면을 관찰하는 구체적인 방법으로서는, 상온 경화성의 에폭시 수지 중에 토너 입자를 분산시킨다. 40℃의 분위기 하에서 2일간 두고, 에폭시 수지를 경화시킨다. 얻어진 경화물로부터 다이아몬드 이(knives)를 구비한 마이크로톰을 사용하고, 박편 형상의 샘플을 잘라낸다. 이 샘플을 투과형 전자 현미경(TEM)을 사용해서 1만 내지 10만배의 배율로 확대하여, 토너 입자의 단면을 관찰한다. 본 발명에 있어서는, 사용하는 결착 수지와 유기 규소 중합체 중의 원자의 원자량의 차이를 이용해서, 원자량이 크면 콘트라스트가 밝아지는 것을 이용하여 확인을 행하고 있다. 또한, 재료간의 콘트라스트를 붙이기 위해서는 사산화 루테늄 염색법 및 사산화 오스뮴 염색법을 사용해도 된다.

또한, FEI사 제조 전자 현미경 TecnaiTF20XT를 사용해서 가속 전압 200㎸로 TEM 명시야상을 취득했다. 다음에 Gatan사 제조 EELS 검출기 GIF Tridiem을 사용해서, ThreeWindow법에 의해 Si-K단(99eV)의 EF 맵핑 상을 취득하여 표층에 유기 규소 중합체가 존재하는 것을 확인했다.

또한, TEM에서 토너 입자의 표층의 평균 두께의 Dav.및 두께가 5.0㎚ 이하인 표층의 비율을 결정하기 위하여 사용되는 측정 대상의 토너 입자는, TEM의 현미경 사진에서 얻어지는 토너 입자의 단면적으로부터 원상당 직경 Dtem을 구하고, 그 값이 코울터 카운터를 사용하는 후술하는 방법에 의해 구한 토너의 중량 평균 입경의 ±10%의 폭에 포함되는 것이다.

상기 측정 대상의 토너 입자 1개에 대해서, 토너 입자의 단면의 최대 직경인 장축 L의 중점을 통과하여, 상기 단면을 횡단하는 직선을 그린다. 장축 L을 기준으로 하여, 상기 중점에 있어서의 교차각이 균등(교차각은 11.25°)해지도록 16개 긋는다(도 1 참조). 이렇게 해서 형성되는 중점으로부터 토너 입자의 표면까지의 32개의 선분을 각각 An(n=1 내지 32)), 각 선분의 길이를 RAn, 유기 규소 중합체를 함유하는 토너 입자의 표층의 두께를 FRAn으로 한다. 축상의 32개소의 유기 규소 중합체를 함유하는 토너 입자의 표층의 평균 두께 Dav.를 구한다. 또한, 표층의 32개 두께 FRAn 중에서 두께가 5.0㎚ 이하인 표층의 비율을 구한다.

[TEM의 현미경 사진에서 얻어지는 토너의 단면적으로부터 구한 원상당 직경 Dtemav.]

TEM의 현미경 사진에서 얻어지는 토너의 단면적으로부터 구한 원상당 직경 Dtemav.는 후술하는 방법으로 구했다.

우선, 1개의 토너 입자에 대해서, TEM의 현미경 사진에서 얻어지는 토너의 단면적으로부터 구한 원상당 직경 Dtem을 하기 수학식에 의해 구한다.

이 측정 및 계산을 토너 입자 10개에 대해서 행한다. 얻어진 원상당 직경의 토너 입자 1개당 평균값을 계산한 것을, 토너 입자의 단면적으로부터 구한 원상당 직경을 Dtemav.로 한다.

[토너 입자 표층의 평균 두께 Dav.]

토너 입자 표층의 평균 두께 Dav.는, 이하의 방법으로 구했다.

우선, 1개의 토너 입자의 표층의 평균 두께 D(n)을 이하의 방법으로 구했다.

D(n)=축 상의 32개소의 표층 두께의 합계/32

이 계산을 토너 입자 10개에 대해 행하였다. 얻어진 토너 입자의 표층의 평균 두께 D(n)(n=1 내지 10)으로부터, 토너 입자 1개당의 평균값을 하기 수학식에 의해 계산하고, 토너 입자의 표층의 평균 두께 Dav.를 구했다.

[토너 입자의 표층의 두께 FRAn 중, 두께가 5.0㎚ 이하인 표층의 비율]

표층의 두께 FRAn 중, 두께가 5.0㎚ 이하인 표층의 비율은, 이하의 방법으로 구했다.

우선, 1개의 토너 입자에 대해서, 이하의 수학식에 기초하여 두께가 5.0㎚ 이하인 표층의 비율을 구했다.

이 계산을 토너 입자 10개에 대해 행하였다. 토너 입자 10개에 대해서 얻어진 계산 결과의 평균값을 구하고, 그것을 토너 입자의 표층의 두께 FRAn 중, 두께가 5.0㎚ 이하인 표층의 비율로 했다.

(토너 입자의 표면에 존재하는 규소 원소의 농도(atomic%))

본 발명에 있어서의 토너 입자의 표면에 존재하는 탄소 원소 농도 dC, 산소 원소 농도 dO, 규소 원소 농도 dSi의 합계(dC+dO+dSi)에 대한 규소 원소의 농도(atomic%) 및 탄소 원소의 농도 dC(atomic%)는, ESCA(X선 광 전자 분광 분석)에 의해 표면 조성 분석을 행하여 산출했다.

본 발명에서는, ESCA의 장치 및 측정 조건은, 하기와 같다.

사용 장치 : ULVAC-PHI사 제조 Quantum2000

X선 광 전자 분광 장치 측정 조건 : X선원 AlKα

X선 : 100㎛ 25W 15㎸

래스터 : 300㎛×200㎛

㎩ss Energy : 58.70eV

Step Size : 0.125eV

중화 전자총 : 20㎂, 1V

Ar 이온 총 : 7㎃, 10V

Sweep수 : Si 15회, C 10회

본 발명에서는, 측정된 각 원소의 피크 강도로부터, ULVAC-PHI사 제공의 상대 감도 인자를 사용하여 표면 원자 농도(atomic%)를 산출했다.

(토너 및 각종 수지의 중량 평균 분자량(Mw), 수평균 분자량(Mn) 및 메인 피크 분자량(Mp)의 측정 방법)

토너 및 각종 수지의 중량 평균 분자량(Mw), 수평균 분자량(Mn) 및 메인 피크 분자량(Mp)은, 겔 투과 크로마토그래피(GPC)을 사용하고, 하기 조건에 의해 측정된다.

[측정 조건]

·칼럼(쇼와 덴꼬 가부시끼가이샤 제조) : ShodexGPC KF-801, KF-802, KF-803, KF-804, KF-805, KF-806, KF-807(직경 8.0㎜, 길이 30㎝)의 7연

·용리액 : 테트라히드로푸란 THF)

·온도 : 40℃

·유속 : 0.6㎖/min

·검출기 : RI

·시료 농도 및 양 : 0.1질량%의 시료를 10㎕

[시료 조제]

측정 대상(토너, 각종 수지) 0.04g을 테트라히드로푸란 20㎖에 분산, 용해한다. 그 결과 혼합물을 24시간 정치하여, 0.2㎛ 필터[마이쇼리디스크 H-25-2(도소 가부시끼가이샤 제조)]로 여과한다. 그 여과액을 시료로서 사용한다.

검량선은, 단분산 폴리스티렌 표준 시료에 의해 작성한 분자량 교정 곡선을 사용한다. 검량선 작성용 표준 폴리스티렌 시료로서, 도소 가부시끼가이샤 제조 TSK 스탠다드 폴리스티렌 F-850, F-450, F-288, F-128, F-80, F-40, F-20, F-10, F-4, F-2, F-1, A-5000, A-2500, A-1000, A-500을 사용한다. 이때, 적어도 10점의 표준 폴리스티렌 시료를 사용한다.

GPC의 분자량 분포의 작성에 있어서, 고분자량측은 베이스 라인으로부터 크로마토그램이 상승되어 개시점으로부터 측정을 비롯하여, 저분자량측은 분자량 약 400까지 측정한다.

(토너 및 각종 수지의 유리 전이 온도(Tg)의 측정 방법)

토너 및 각종 수지의 유리 전이 온도(Tg)는 시차 주사 열량계(DSC)M-DSC(상품명 : Q2000, TA-인스트루먼츠사 제조)를 사용하여, 하기 수순으로 측정한다. 측정하는 시료(토너, 각종 수지)3㎎을 정칭한다. 이것을 알루미늄팬 안에 넣어, 레퍼런스로서 비어 있는 알루미늄팬을 사용하여, 측정 온도 범위 20 내지 200℃ 사이에서, 승온 속도 1℃/분, 상온 상습 하에서 측정을 행한다. 이때의 모듈레이션 진폭±0.5℃, 주파수 1/min으로 측정한다. 얻어지는 리버싱 히트 플로우 곡선으로부터 유리 전이 온도(Tg : ℃)를 계산한다. Tg는 흡열 전후의 베이스 라인과 흡열에 의한 곡선의 접선과의 교점의 중심값을 Tg(℃)로서 구한 것이다.

DSC에 의해 측정되는 승온 시의 흡열 차트에 있어서, 흡열 메인 피크의 피크 면적에서 표현되는 토너 1g당 열량 적분값(J/g)을 측정했다. 토너의 DSC 측정에 의해 얻어진 리버싱 플로우 곡선의 일례를 도 3에 도시했다.

열량 적분값(J/g)은, 상기 측정으로부터 얻어진 리버싱 플로우 곡선을 사용하여 구한다. 계산에는 해석 소프트 Universal Analysis 2000 for Windows 2000/XP Version4.3A(TA 인스트루먼트사 제조)를 사용한다. Integral Peak Linear의 기능을 사용해서, 35℃와 135℃에서의 측정점을 연결하는 직선과 흡열 곡선으로 둘러싸인 영역으로부터 열량 적분값(J/g)을 구한다.

(토너의 중량 평균 입경(D4) 및 수 평균 입경(D1)의 측정 방법)

토너의 중량 평균 입경(D4) 및 수 평균 입경(D1)은, 100㎛의 애퍼쳐 튜브를 구비한 세공 전기 저항법에 의한 정밀 입도 분포 측정 장치 "코울터 카운터 Multisizer 3"(등록 상표, 베크만·코울터사 제조)과, 측정 조건 설정 및 측정 데이터 해석을 하기 위한 부속의 전용 소프트웨어 "베크만·코울터 Multisizer 3 Version3.51"(베크만·코울터사 제조)을 사용해서, 실효 측정 채널수는 2만 5000 채널이다. 측정 데이터의 해석을 행하여 D4와 D1을 산출한다.

측정에 사용하는 전해 수용액은, 특급 염화나트륨을 이온 교환수에 용해하여 농도가 약 1질량%가 되도록 한 것이다. 이러한 수용액으로는, 예를 들어 "ISOTON II"(베크만·코울터 제조)를 사용할 수 있다.

또한, 측정, 해석을 행하기 전에, 이하와 같이 상기 전용 소프트웨어의 설정을 행한다: 상기 전용 소프트웨어의 "표준 측정 방법(SOM)을 변경 화면"에 있어서, 컨트롤 모드의 총 카운트수를 50000 입자로 설정한다. 측정 횟수를 1회, Kd값은 "표준 입자 10.0㎛"(베크만·코울터사 제조)를 사용해서 얻어진 값을 설정한다. 임계값/노이즈 레벨의 측정 버튼을 누름으써, 임계값과 노이즈 레벨을 자동 설정한다. 또한, 커런트를 1600㎂에, 게인을 2로, 전해액을 ISOTON II로 설정한다. "측정 후 애퍼쳐 튜브 플래시" 박스를 체크한다. 전용 소프트웨어의 "펄스로부터 입경에의 변환 설정" 화면에 있어서, 빈 간격을 대수 입경에, 입경 빈을 256 입경 빈으로, 입경 범위를 2㎛ 이상 60㎛ 이하로 설정한다.

구체적인 측정법은, 이하와 같다.

(1) Multisizer 3 전용의 유리제 250㎖ 둥근 바닥 비이커에 상기 전해 수용액 약 200㎖를 넣어, 샘플 스탠드에 세트하여, 교반기 로드의 교반을 반시계 방향으로 24회전/초로 행한다. 그리고, 해석 소프트의 "애퍼쳐 플래시"기능에 의해, 애퍼쳐 튜브 내의 오염과 기포를 제거해 둔다.

(2) 유리로 만든 100㎖ 평평한 밑바닥 비이커에 상기 전해 수용액 약 30㎖를 넣고, 이 중에 분산제로서 "콘타미논 N"(비이온 계면 활성제, 음이온 계면 활성제, 유기 빌더를 포함하는 pH7의 정밀측정기 세정용 중성 세제의 10 질량% 수용액,와코 쥰야꾸 고교사 제조)을 이온 교환수로 약 3 질량배로 희석한 희석액을 약 0.3㎖ 첨가한다.

(3) 발진 주파수 50㎑의 발진기 2개를, 위상을 180도 어긋나게 한 상태에서 내장하여, 전기적 출력 120W의 초음파 분산기"Ultrasonic Dispersion System Tetora150"(니까끼바이오스사 제조)의 수조 속에 소정량의 이온 교환수를 넣는다. 이 수조 속에 상기 콘타미논 N을 약 2㎖ 첨가한다.

(4) 상기 (2)의 비이커를 상기 초음파 분산기의 비이커 고정 구멍에 세트하고, 초음파 분산기를 작동시킨다. 그리고, 비이커 안의 전해 수용액의 액면의 공진 상태가 최대로 되도록 비이커의 높이 위치를 조정한다.

(5) 상기 (4)의 비이커 안의 전해 수용액에 초음파를 조사한 상태에서, 토너 약 10㎎을 소량씩 상기 전해 수용액에 첨가해서, 분산시킨다. 그리고, 또한 60초간 초음파 분산 처리를 계속한다. 또한, 초음파 분산에 즈음하여는, 수조의 수온이 10℃ 이상 40℃ 이하로 되도록 적절히 조절한다.

(6) 샘플 스탠드 내에 설치한 상기 (1)의 둥근 바닥 비이커에, 피펫을 사용하여 토너를 분산한 상기 (5)의 전해질 수용액을 적하하고, 측정 농도가 약 5%로 되도록 조정한다. 그리고, 측정 입자수가 50000개가 될 때까지 측정을 행한다.

(7) 측정 데이터를 장치 부속의 상기 전용 소프트웨어에서 해석을 행하여, 중량 평균 입경(D4) 및 수평균 입경(D1)을 산출한다. 또한, 전용 소프트웨어에서 그래프/체적%로 설정했을 때의, 분석/체적 통계값(산술 평균) 화면의 "평균 직경"이 중량 평균 입경(D4)이며, 전용 소프트웨어에서 그래프/개수%로 설정했을 때의, "분석/수 통계값(산술 평균)"화면의 "평균 직경"이 수 평균 입경(D1)이다.

(토너의 평균 원형도 및 모드 원형도의 측정 방법)

토너의 평균 원형도의 측정에는, 플로우식 입자상 분석 장치인 "EPIA-3000형"(시스멕스사 제조)을 사용해서, 교정 작업 시의 측정·해석 조건으로 측정한다.

이온 교환수 20㎖에, 분산제로서 계면 활성제, 바람직하게는 알킬벤젠술폰산염을 적당량 첨가한 후, 측정 시료 0.02g을 더한다. 그 혼합물을 발진 주파수 50㎑, 전기적 출력 150와트의 탁상형의 초음파 세정기 분산기(예를 들어, "VS-150"(벨보 클리어사 제조 등)를 사용해서 2분간 분산 처리를 행하여, 측정용이 분산액으로 한다. 그 때, 분산액의 온도가 10℃ 이상 40℃ 이하로 되도록 적절히 냉각한다.

측정에는, 표준 대물 렌즈(10배)를 탑재한 상기 플로우식 입자상 분석 장치를 사용하여, 시스액에는 파티클 외피 "PSE-900A"(시스멕스사 제조)를 사용한다. 상기 수순에 따라 조정한 분산액을 상기 플로우식 입자상 분석 장치에 도입하여, HPF 측정 모드에서, 토탈 카운트 모드에서 3000개의 토너를 계측한다. 입자 해석 시의 2치화 임계값을 85%로 하고, 해석 입경을 원상당 직경 1.98㎛ 이상 19).92㎛ 이하로 한정하여, 토너의 평균 원형도를 구한다.

측정에 있어서는, 측정 개시 전에 표준 라텍스 입자(예를 들어, Duke Scientific사 제조 5100A를 이온 교환수로 희석)를 사용해서 자동 초점 조정을 행한다. 그 후, 측정 개시로부터 2시간마다 초점 조정을 실시하는 것이 바람직하다.

또한, 토너의 원형도 분포에 있어서, 모드 원형도가 0.98 내지 1.00이면, 토너의 대부분에 진구에 가까운 형상을 갖는 것을 의미하고 있다. 경상력이나 반데르발스 힘 등에 기인하는 토너의 감광체에의 부착력의 저하가 보다 한층 현저해지고, 전사 효율은 매우 높은 것이 되어 바람직하다.

여기서, 모드 원형도란, 0.40 내지 1.00까지의 원형도를, 0.40 이상 0.41 미만, 0.41 이상 0.42 미만, …0.99 이상 1.00 미만과 같이 0.01의 간격으로 61개의 원형도 클래스로 분할한다. 측정한 각 입자의 원형도를 각각 각 분할 범위로 할당하여, 원형도 빈도 분포에 있어서 빈도값이 최대로 되는 분할 범위의 원형도를 말한다.

이하에, 실시예로써 본 발명을 더욱 상세하게 설명하지만, 본 발명은 실시예에 의해 제한되는 것이 아니다. 또한, 이하의 배합에 있어서의 부수는, 특별한 설명이 없는 한, 질량부를 나타낸다.

본 발명에서 사용하는 하전 제어 수지의 제조예에 대해서 설명한다.

<하전 제어 수지 (1)의 제조예>

환류관, 교반기, 온도계, 질소 도입관, 적하 장치 및 감압 장치를 구비한 반응 용기에, 용매로서 메탄올 250 질량부, 2-부타논 150 질량부 및 2-프로판올 100 질량부, 단량체로서 스티렌 88 질량부, 아크릴산2-에틸헥실 6.0 질량부, 2-아크릴아미드-2-메틸프로판술폰산 6.0 질량부를 첨가하였다. 그 결과 혼합물을 교반하면서 상압의 환류 하에서 가열했다. 중합 개시제인 2,2'-아조비스이소부티로니트릴 1.0 질량부를 2-부타논 20 질량부로 희석한 용액을 30분에 걸쳐 적하해서 5시간 교반을 계속했다. 또한2,2'-아조비스이소부티로니트릴 1.0 질량부를 2-부타논 20 질량부로 희석한 용액을 30분에 걸쳐 적하하고, 또한 상압의 환류 하에서 5시간 교반하여 중합을 종료했다.

이어서, 중합 용매를 감압 증류 제거한 후에 얻어진 중합체를 150 메쉬의 스크린을 장착한 커터밀로 100㎛ 이하로 조분쇄하고, 또한 제트밀에 의해 미분쇄했다. 그 미립자를 250 메쉬의 체에 의해 분급하여, 60㎛ 이하의 입자를 분별하여 얻었다. 다음에 상기 입자를 10%의 농도가 되도록 메틸에틸케톤을 첨가하여 용해하고, 얻어진 용액을 메틸에틸케톤의 20배량의 메탄올 내에 서서히 투입 재침전했다. 얻어진 침전물을 재침전에 사용한 양의 2분의 1의 메탄올로 세정하고, 여과한 입자를 35℃에서 48시간 진공 건조했다.

또한 전술한 진공 건조 후의 입자를 10%의 농도가 되도록 메틸에틸케톤을 첨가하여 재용해하여, 얻어진 용액을 메틸에틸케톤의 20배량의 n-헥산 내에 서서히 투입 재침전했다. 얻어진 침전물을 재침전에 사용한 양의 2분의 1의 n-헥산으로 세정하여, 여과한 입자를 35℃에서 48시간 진공 건조했다. 이렇게 해서 얻어진 하전 제어 수지는 Tg가 약 82℃이고, 메인 피크 분자량(Mp)이 21,500, 수평균 분자량(Mn)이 13,700, 중량 평균 분자량(Mw)이 22,800이다. 산가는 18.4㎎KOH/g였다. 얻어진 수지를 하전 제어 수지 1로 한다.

<폴리에스테르계 수지 (1)의 제조예>

·테레프탈산 : 11.0mol

·비스페놀 A-프로필렌옥시드 2몰 부가물(PO-BPA) : 10.9mol

상기 단량체를 에스테르화 촉매와 함께 오토클레이브에 투입하고, 감압 장치, 물 분리 장치, 질소 가스 도입 장치, 온도 측정 장치 및 교반 장치를 오토클레이브에 장착하고, 질소 분위기 하에서, 감압하면서, 통상법에 따라서 210℃에서 Tg가 68℃가 될 때까지 반응을 행하였다. 그 결과, 폴리에스테르계 수지 1을 얻었다. 중량 평균 분자량(Mw)은 7,400, 수평균 분자량(Mn)은 3,020이었다.

<폴리에스테르계 수지 (2)의 제조예>

(이소시아네이트기 함유 예비중합체의 합성)

비스페놀 A에틸렌옥시드 2몰 부가물 725 질량부

프탈산 290 질량부

디부틸티타늄옥시드 3.0 질량부

220℃에서 교반해서 7시간 반응하고, 또한 감압 하에서 5시간 반응시켰다. 그 생성물을 80℃까지 냉각하고, 아세트산에틸 중에서 이소포론 디이소시아네이트 190 질량부와 2시간 반응시켰다. 그 결과, 이소시아네이트기 함유 폴리에스테르 수지를 얻었다. 이소시아네이트기 함유 폴리에스테르 수지를 25 질량부와 이소포론디아민 1질량부를 50℃에서 2시간 반응시켰다. 그 결과, 우레아기를 함유하는 폴리에스테르를 주성분으로 하는 폴리에스테르계 수지 (2)를 얻었다. 얻어진 폴리에스테르계 수지 (2)의 중량 평균 분자량(Mw)은 22300, 수평균 분자량(Mn)은 2980, 피크 분자량은 7200이었다.

<토너 입자 1의 제조예>

환류관, 교반기, 온도계, 질소 도입관을 구비한 4구 용기 속에 이온 교환수 700 질량부와 0.1몰/리터의 Na3PO4 수용액 1000 질량부와 1.0몰 리터의 HCl 수용액 24.0 질량부를 첨가했다. 그 혼합물을 고속 교반 장치 TK-호모믹서를 사용해서 12,000rpm으로 교반하면서, 60℃에서 유지했다. 여기에 1.0몰/리터-CaCl2 수용액 85 질량부를 서서히 첨가해서, 미세한 난수용성 분산 안정제 Ca3(PO4)2를 포함하는 수계 분산 매체를 제조했다.

스티렌 70.0 질량부

n-부틸아크릴레이트 30.0 질량부

디비닐벤젠 0.1 질량부

비닐트리에톡시실란 15.0 질량부

구리 프탈로시아닌 안료(피그먼트 블루 15:3(P.B.15:3)) 6.5 질량부

폴리에스테르계 수지 (1) 4.0 질량부

하전 제어제 1(3,5-디-tert-부틸 살리실산의 알루미늄화합물) 0.5 질량부

하전 제어 수지 10.5 질량부

이형제〔베헨산베헤닐, 흡열 메인 피크 온도 72.1℃〕 10.0 질량부

상기 재료를 아트라이터에서 3시간 분산시켜서 얻어진 중합성 단량체 조성물 1을 60℃에서 20분 유지했다. 그 후, 중합성 단량체 조성물 1에 중합 개시제인 t-부틸퍼옥시피발레이트 16.0 질량부(톨루엔 용액 50%)를 첨가한 중합성 단량체 조성물 1을 수계 매체 내에 투입하였다. 그 혼합물을 고속 교반 장치의 회전수를 12,000rpm으로 유지하면서 10분간 입자를 형성하였다. 그 후, 고속 교반 장치를 프로펠러식 교반기로 바꾸었다. 내온을 70℃로 승온시켜, 천천히 교반하면서 5시간 반응시켰다. 이때 수계 매체의pH는 5.1이었다. 이어서, 1.0N-NaOH를 10.0 질량부 더해서 pH 8.0으로 하였다. 용기 내를 온도 90℃로 승온해서 7.5시간 유지했다. 그 후, 10% 염산 4.0 질량부를 이온 교환수 50 질량부에 더하여, pH를 5.1로 했다. 이어서, 이온 교환수를 300 질량부 첨가해서, 환류관을 제거하여, 증류 장치를 설치했다. 용기 내의 온도가 100℃인 증류를 5시간 행하여, 중합체 슬러리 1을 얻었다. 증류 유분은 300 질량부였다. 30℃에 냉각 후의 중합체 슬러리 1을 포함하는 용기 내에 희염산을 첨가하여 분산 안정제를 제거했다. 또한, 여과 분리, 세정, 건조를 하여 중량 평균 입경이5.6㎛의 토너 입자가 얻어졌다. 이 토너 입자를 토너 입자 1로 했다. 토너 입자 1의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 1의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다. 이하의 실시예 및 비교예에 있어서도, 마찬가지로 유기 규소 중합체를 함유하는 표층은 규소 맵핑에서도 확인을 행하였다.

<토너 입자 2의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신 알릴트리에톡시실란 15.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 2를 얻었다. 토너 입자 2의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 2의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 3의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리메톡시실란 15.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 3을 얻었다. 토너 입자 3의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 3의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 4의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리이소푸로포키시시실란 15.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 4를 얻었다. 토너 입자 4의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 4의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 5의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐디에톡시클로로실란 15.0 질량부로 변경하고, 1.0N-NaOH 수용액을 2.0 질량부로 pH를 5.1로 조정한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 5를 얻었다. 토너 입자 5의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 5의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 6의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 30.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 6을 얻었다. 토너 입자 6의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 6의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 7의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 10.5 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 7을 얻었다. 토너 입자 7의 처방 및 조건을 표 1에 나타내고, 물성을 표 13에 나타냈다. 토너 입자 7의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 8의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 9.5 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 8을 얻었다. 토너 입자 8의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 8의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 9의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 5.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 9를 얻었다. 토너 입자 9의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 9의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 10의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 4.0 질량부에 변경한 것 이외에는, 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 10을 얻었다. 토너 입자 10의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 10의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 11의 제조예>

토너 입자 1의 제조예에 있어서, 10% 염산1.0 질량부와 이온 교환수 50 질량부의 용액을 첨가해서 pH를 4.1로 변경하고, 반응 2 종료 후에 염산을 첨가하지 않은 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 11을 얻었다. 토너 입자 11의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 11의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 12의 제조예>

토너 입자 1의 제조예에 있어서, 1.0N-NaOH 10.0 질량부 더해서 pH 8.0으로 한 부분의 1.0N-NaOH 10.0 질량부를, 1.0N-NaOH 20.0 질량부로 변경함으로써 pH10.2로 변경하고, 또한 반응 2의 종료 후에 염산을 더해서 pH를 5.1로 조정한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 12를 얻었다. 토너 입자 12의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 12의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 13의 제조예>

토너 입자 1의 제조예에 있어서, 1.0N-NaOH 10.0 질량부 더해서 pH 8.0으로 한 부분의 1.0N-NaOH 10.0 질량부를, 1.0N-NaOH 15.0 질량부로 변경함으로써 pH9.0으로 변경하고, 반응 2의 종료 후에 염산을 첨가해서pH를 5.1로 조정한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 13을 얻었다. 토너 입자 13의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 13의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 14의 제조예>

토너 입자 1의 제조예에 있어서, 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 7.5 질량부와 테트라에톡시실란 7.5 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 14를 얻었다. 토너 입자 14의 처방 및 조건을 표 2에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 14의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 15의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 12.5 질량부와 디메틸디에톡시실란 2.5 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 15를 얻었다. 토너 입자 15의 처방 및 조건을 표 3에 나타내고, 물성을 표 14에 나타냈다. 토너 입자 15의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 16의 제조예>

토너 입자 1의 제조예에 있어서, 온도 90℃로 승온해서 7.5시간 유지한 부분을 온도 95℃로 승온해서 10시간 유지한 것으로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 16을 얻었다. 토너 입자 16의 처방 및 조건을 표 3에 나타내고, 물성을 표 15에 나타냈다. 토너 입자 16의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 17의 제조예>

토너 입자 1의 제조예에 있어서, 온도 90℃로 승온해서 7.5시간 유지한 부분을 온도 100℃로 승온해서 10시간 유지한 것으로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 17을 얻었다. 토너 입자 17의 처방 및 조건을 표 3에 나타내고, 물성을 표 15에 나타냈다. 토너 입자 17의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 18의 제조예>

[토너 모체 18의 제조]

폴리에스테르계 수지 (1) : 60.0 질량부

폴리에스테르계 수지 (2) : 40.0 질량부

구리 프탈로시아닌 안료(피그먼트 블루(15:3) : 6.5 질량부

하전성 제어제 1(3,5-디-tert-부틸 살리실산의 알루미늄화합물) : 0.5 질량부

하전 제어 수지1 : 0.5 질량부

이형제〔베헨산 베헤닐〕 : 10.0 질량부

상기 재료를 헨쉘 믹서로 혼합한 후, 135℃에서 2축 혼련 압출기에 의해 용융 혼련을 행하여, 혼련물을 냉각 후, 커터 밀로 조분쇄, 제트기류를 사용한 미분쇄기를 사용하여 분쇄하고, 또한 풍력 분급기를 사용하여 분급하였다. 그 결과, 중량 평균 입경 5.5㎛의 토너 모체 18를 얻었다.

[토너 입자 18의 제조]

리비히 환류관을 비치한 4구 용기 속에 이온 교환수 700 질량부와 0.1몰/리터의 Na3PO4 수용액 1000 질량부와 1.0몰 리터의 HCl 수용액 24.0 질량부를 첨가하였다. 고속 교반 장치 TK-호모믹서를 사용해서 12,000rpm으로 교반하면서, 60℃에서 유지했다. 여기에 1.0몰/리터-CaCl2 수용액 85 질량부를 서서히 첨가해서, 미세한 난수용성 분산 안정제 Ca3(PO4)2를 포함하는 수계 분산 매체를 제조했다.

이어서, 토너 모체 18 100.0 질량부, 비닐트리에톡시실란 15.0 질량부를 헨쉘 믹서로 혼합하였다. 그 결과 혼합물을 TK-호모믹서로 5,000rpm으로 교반하면서, 토너 재료를 투입하여 5분간 교반했다.

계속해서, 이 혼합액을 70℃ 5시간 유지했다. pH는 5.1이었다. 다음에 1.0N-NaOH 10.0 질량부를 더해서 pH를 8.0으로 하고 나서, 90℃까지 승온해서 7.5시간 유지했다. 그 후, 10% 염산 4.0 질량부와 이온 교환수 50 질량부를 첨가해서pH를 5.1로 했다. 이온 교환수를 300 질량부 첨가해서, 환류관을 제거하고, 증류 장치를 장착했다. 이어서, 용기 내의 온도가 100℃의 증류를 5시간 행하여 중합체 슬러리 18을 얻었다. 증류 유분은 320 질량부였다. 중합체 슬러리 18을 포함하는 용기 내에 희염산을 첨가하여 분산 안정제를 제거했다. 또한, 여과 분리, 세정, 건조를 하여 중량 평균 입경이 5.6㎛인 토너 입자 18이 얻어졌다. 이 토너 입자 18의 물성을 표 15에 나타냈다. 토너 입자 18의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 19의 제조예>

폴리에스테르계 수지 (1) : 60.0 질량부

폴리에스테르계 수지 (2) : 40.0 질량부

구리 프탈로시아닌 안료(피그먼트 블루 15:3) : 6.5 질량부

하전성 제어제1(3,5-디-tert-부틸 살리실산의 알루미늄화합물) : 0.5 질량부

하전 제어 수지 1 : 0.5 질량부

비닐트리에톡시실란 : 15.0 질량부

이형제〔베헨산 베헤닐〕 : 10.0 질량부

상기 재료를, 톨루엔 400 질량부에 용해하고, 용해액을 얻었다.

리비히 환류관을 비치한 4구 용기 속에 이온 교환수 700 질량부와 0.1몰/리터의 Na3PO4 수용액 1000 질량부와 1.0몰 리터의 HCl 수용액 24.0 질량부를 첨가하였다. 그 결과 혼합물을 고속 교반 장치 TK-호모믹서를 사용해서 12,000rpm으로 교반하면서, 60℃로 유지했다. 여기에 1.0몰/리터-CaCl2 수용액 85 질량부를 서서히 첨가해서, 미세한 난수용성 분산 안정제 Ca3(PO4)2를 포함하는 수계 분산 매체를 제조했다.

다음에 상기 용해액 100 질량부를 TK-호모믹서로 12,000rpm으로 교반하였다. 투입 후 교반을 5분간 행하였다. 계속해서 이 혼합액을 70℃ 5시간 유지했다. pH는 5.1이었다. 1.0N-NaOH 10.0 질량부를 첨가해서, pH를 8.0으로 했다. 다음에, 90℃까지 승온해서 7.5시간 유지했다. 그 후, 10% 염산 4.0 질량부와 이온 교환수 50 질량부를 첨가해서, pH를 5.1로 했다. 이온 교환수를 300 질량부 첨가해서, 환류관을 제거하고, 증류 장치를 장착했다. 이어서, 용기 내의 온도가 100℃의 증류를 5시간 행하여 중합체 슬러리 20을 얻었다. 증류 유분은 320 질량부였다. 중합체 슬러리 20을 포함하는 용기 내에 희염산을 첨가하여 분산 안정제를 제거했다. 또한, 여과 분리, 세정, 건조를 하여 중량 평균 입경이 5.6㎛의 토너 입자 19이 얻어졌다. 이 토너 입자 19의 물성을 표 15에 나타냈다. 토너 입자 19의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 20의 제조예>

"비정질성 폴리에스테르 수지 (1)의 합성"

·비스페놀 A에틸렌옥시드 2몰 부가물 : 10mol%

·비스페놀 A 프로필렌옥시드 2몰 부가물 : 94mol%

·테레프탈산 : 50mol%

·푸마르산 : 30mol%

·도데세닐숙신산 : 25mol%

교반 장치, 질소 도입관, 온도 센서, 정류탑을 구비한 플라스크에 상기 단량체를 투입하였다.

그 결과 혼합물을 1시간에 195℃까지 올려서, 반응계 내가 균일하게 교반되어 있는 것을 확인했다.

이들 단량체의 총중량에 대해서 디스테아르산 주석을 0.8중량% 투입했다. 또한 생성하는 물을 증류 제거하면서 195℃로부터 5시간에 걸쳐 250℃까지 온도를 올리고, 250℃에서 또한 2시간 탈수 축합 반응을 행하였다. 그 결과, 유리 전이 온도가 59.8℃, 산가가 14.1㎎KOH/g, 수산기값이 26.2㎎KOH/g, 중량 평균 분자량이 15,700, 수평균 분자량이 4,500, 연화점 114℃인 비정질성 폴리에스테르 수지 (1)을 얻었다.

"비정질성 폴리에스테르 수지 (2)의 합성"

·비스페놀 A에틸렌옥시드 2몰 부가물 : 50mol%

(양 말단 환산 2몰 부가물)

·비스페놀 A 프로필렌옥시드 2몰 부가물 : 50mol%

(양 말단 환산 2몰 부가물)

·테레프탈산 : 65mol%

·도데세닐숙신산 : 30mol%

교반 장치, 질소 도입관, 온도 센서, 정류탑을 구비한 플라스크에 상기 단량체를 투입하였다.

그 결과 혼합물을 1시간에 195℃까지 올리고, 반응계 내가 균일하게 교반되어 있는 것을 확인했다.

이들 단량체의 총 중량에 대해서 디스테아르산 주석을 0.7 중량% 투입했다. 또한 생성하는 물을 증류 제거하면서 195℃로부터 5시간에 걸쳐 240℃까지 온도를 올리고, 240℃에서 또한 2시간 탈수 축합 반응을 행하였다. 계속해서, 온도를 190℃까지 내리고, 무수 트리멜리트산의 6mol%을 서서히 투입하여, 190℃에서 1시간 반응을 계속했다. 그 결과, 유리 전이 온도가 54.0℃, 산가가 12.0㎎KOH/g, 수산기값이 25.1㎎KOH/g, 중량 평균 분자량이 51,200, 수평균 분자량이 6,100, 연화점 110℃인 비정질성 폴리에스테르 수지 (2)를 얻었다.

"수지 입자 분산액 (1)의 제조"

용기에 메틸에틸케톤 50 질량부, 이소프로필알코올 20 질량부를 투입했다. 그 후, 비정질성 폴리에스테르 수지 (1) 100 질량부를 서서히 투입하여, 교반을 행하고, 완전히 용해시켰다. 그 결과, 비정질성 폴리에스테르 수지 (1) 용해액을 얻었다.

이 비정질성 폴리에스테르 수지 (1) 용해액을 함유하는 용기를 65℃로 설정하고, 교반하면서 10% 암모니아 수용액을 합계로 5 질량부가 되도록 서서히 적하하였다. 또한 이온 교환수 230 질량부를 10㎖/min의 속도로 서서히 적하하여 전상 유화시켰다. 또한 증발기에서 감압하여 용제를 제거하였다. 그 결과, 비정질성 폴리에스테르 수지 (1)의 수지 입자 분산액 (1)을 얻었다. 이 수지 입자의 체적 평균 입경은, 140㎚였다. 또한, 수지 입자 고형분량은 이온 교환수로 조정해서 20%로 했다.

"수지 입자 분산액 (2)의 제조"

용기에 메틸에틸케톤 50 질량부, 이소프로필알코올 20 질량부를 투입했다. 그 후, 비정질성 폴리에스테르 수지 (2)의 100 질량부를 서서히 투입하여, 교반을 행하고, 완전히 용해시켰다. 그 결과, 비정질성 폴리에스테르 수지 (2) 용해액을 얻었다.

이 비정질성 폴리에스테르 수지 (2) 용해액이 들어간 용기를 40℃로 설정하고, 교반하면서 10% 암모니아 수용액을 합계로 3.5 질량부가 되도록 서서히 적하하였다. 또한, 이온 교환수 230 질량부를 10㎖/min의 속도로 서서히 적하하여 전상 유화시켰다. 감압을 더욱 행하여 용제를 제거하였다. 그 결과, 비정질성 폴리에스테르 수지 (2)의 수지 입자 분산액 (2)를 얻었다. 수지 입자의 체적 평균 입경은, 160㎚였다. 또한, 수지 입자 고형분량은 이온 교환수로 조정해서 20%로 했다.

"수지 입자 분산액 (1)의 졸겔 용액의 제조"

수지 입자 분산액 (1) 100 질량부(고형분 20.0 질량부)에 비닐트리에톡시실란 20.0 질량부를 첨가하여 교반하였다. 온도를 70℃로 1시간 유지한 후, 승온 속도 20℃/1h로 80℃에서 3시간 유지를 했다. 그 후 냉각하여 수지 미립자가 졸겔로 피복된 수지 입자 분산액 (1)의 졸겔 용액을 얻었다. 이 수지 입자의 체적 평균 입경은, 220㎚였다. 또한, 수지 입자 고형분량은 이온 교환수로 조정해서 20%로 했다. 수지 입자 분산액 (1)의 졸겔 용액은 교반하면서 10℃ 이하로 보존하여, 조정 후 48시간 이내에 사용했다. 입자의 표면은 점성이 높은 졸 상태 또는 겔 상태인 방법이 입자끼리의 접착성이 양호해지기 때문에, 바람직하다.

"착색제 입자 분산액 (1)의 제조"

·구리 프탈로시아닌(피그먼트 블루 15:3) : 45 질량부

·이온성 계면 활성제 네오겐 RK(다이이찌 고교 세야꾸(주)제) : 5 질량부

·이온 교환수 : 190 질량부

상기 성분을 혼합하여, 호모게나이저(IKA 울트라터랙스)에 의해 10분간 분산한 후에, 알티마이저(대항 충돌형 습식 분쇄기:(주) 스기노머신 제조)을 사용해 압력 250㎫로 20분간 분산 처리를 행하였다. 그 결과, 착색제 입자의 체적 평균 입경이 130㎚이고, 고형분량이 20%인 착색제 입자 분산액 (1)을 얻었다.

"이형제 입자 분산액의 제조"

·올레핀 왁스(융점:84℃) : 60 질량부

·이온성 계면 활성제 네오겐 RK(다이이찌 고교 세야꾸(주)제) : 2.0 질량부

·이온 교환수 : 240 질량부

이상을 혼합하여 100℃로 가열하였다.

이어서, 그 혼합물을 IKA제 울트라터랙스T50에서 충분히 분산 후, 압력 토출형 고린 호모게나이저로 115℃에서 가온하여 분산 처리를 1시간 행하였다. 체적 평균 입경 160㎚, 고형분량 20%인 이형제 입자 분산액을 얻었다.

"토너 입자 25의 제작"

·수지 입자 분산액 (1) : 100 질량부

·수지 입자 분산액 (2) : 300 질량부

·수지 입자 분산액 (1)의 졸겔 용액 : 300 질량부

·착색제 입자 분산액1 : 50 질량부

·이형제 입자 분산액 : 50 질량부

플라스크 속에 이온성 계면 활성제 네오겐 RK를 2.2질량부 첨가하였다.

이상의 재료를 교반했다. 계속해서, 1N의 질산 수용액을 적하해서 pH3.7로 한 후, 이것에 폴리 황산 알루미늄 0.35 질량부를 첨가해서, 울트라터랙스에서 분산을 행하였다. 가열용 오일 배스로 플라스크를 교반하면서 50℃까지 가열했다. 50℃에서 40분 유지한 후, 여기에 수지 입자 분산액 (1)의 졸겔 용액 300 질량부의 혼합액을 느릿하게 추가했다.

그 후, 1N의 수산화나트륨 수용액을 첨가하여 계 내의 pH를 7.0으로 한 후, 스테인리스제 플라스크를 밀폐하여, 교반을 계속하면서 서서히 90℃까지 가열하고, 90℃에서 5시간 유지했다. 또한 95℃에서 7.5시간 유지했다. 그 후, 이온성 계면 활성제 네오겐 RK를 2.0 질량부 더해서, 100℃에서 5시간 반응을 행하였다. 반응 종료 후, 감압 증류에 의해 85℃에서 320 질량부의 유분을 회수했다. 그 후, 냉각, 여과, 건조를 행하였다. 40℃의 이온 교환수 5L로 재분산하여, 15분간 교반 날개 300rpm으로 교반하여, 여과를 행하였다.

이 재분산과 여과의 세정을 반복하여, 전기 전도도 6.0㎲/㎝ 이하로 된 부분에서, 세정을 종료하였다. 그 결과, 토너 입자 20을 얻었다. 토너 입자 20의 물성을 표 15에 나타냈다. 토너 입자 20의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 21의 제조예>

토너 모체 19의 100.0 질량부를 헨쉘 믹서로 고속 교반기 중에 교반하면서, 톨루엔 10.0 질량부와 에탄올 5.0 질량부와 물 5.0 질량부와 비닐트리에톡시실란 15.0 질량부를 90℃에서 5시간 반응시킨 유기 규소 중합체 용해액을 3.5 질량부 분무하여 균일하게 혼합했다.

그리고, 입자를 입구 온도 90℃, 출구 온도 45℃의 조건에서 유동층 건조기 내를 30분 순환시켜서, 건조 및 중합을 행하였다. 얻어진 처리 토너를 마찬가지로 하여, 처리 토너 100 질량부에 대해서 상기 유기 규소 중합체 용해액 3.5 질량부를 헨쉘 믹서 내에서 분무하였다. 처리 토너를 입구 온도 90℃, 출구 온도 45℃의 조건에서 유동층 건조기 내에서 30분 순환시켰다.

마찬가지로 유기 규소 중합체 용해액의 분무와 건조를 합계 10회 반복하여 토너 입자 21를 얻었다. 토너 입자 21의 물성을 표 15에 나타냈다. 토너 입자 21의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 22의 제조예>

토너 입자 1의 제조예에 있어서, 구리 프탈로시아닌 6.5 질량부를 카본 블랙 10.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 22를 얻었다. 토너 입자 22의 처방 및 조건을 표 4에 나타내고, 물성을 표 15에 나타냈다. 토너 입자 3의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 23의 제조예>

토너 입자 1의 제조예에서 사용한 스티렌 70.0 질량부를 60.0 질량부, n-부틸아크릴레이트 30.0 질량부를 40.0 질량부로 변경하여, 티타늄테트라노르말부톡시드 1.0 질량부를 첨가한 것 이외에는, 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 23을 얻었다. 토너 입자 23의 처방 및 조건을 표 4에 나타내고, 물성을 표 16에 나타냈다. 토너 입자 23의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 24의 제조예>

토너 입자 1의 제조예에서 사용한 구리 프탈로시아닌(피그먼트 블루 15:3) 6.5 질량부를 피그먼트 레드 122(P.R.122) 8.0 질량부에 변경한 것 이외에는, 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 24를 얻었다. 토너 입자 24의 처방 및 조건을 표 4에 나타내고, 물성을 표 16에 나타냈다. 토너 입자 24의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 25의 제조예>

토너 입자 1의 제조예에서 사용한 구리 프탈로시아닌(피그먼트 블루 15:3) 6.5 질량부를 피그먼트 옐로우 155(P.Y.155) 6.0 질량부에 변경한 것 이외에는, 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 25를 얻었다. 토너 입자 25의 처방 및 조건을 표 4에 나타내고, 물성을 표 16에 나타냈다. 토너 입자 25의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 26의 제조예>

토너 입자 1의 제조예에서 사용한 n-부틸아크릴레이트 30.0 질량부를 n-부틸메타크릴레이트 29.0 질량부로 변경하고, 디비닐벤젠 0.1질량부를 0.0 질량부로 변경하고, 아크릴레이트 1.0 질량부를 첨가한 것 이외에는, 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 26을 얻었다. 토너 입자 26의 처방 및 조건을 표 4에 나타내고, 물성을 표 16에 나타냈다. 토너 입자 26의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<토너 입자 27의 제조예>

토너 입자 1의 제조예에서 사용한 n-부틸아크릴레이트 30.0 질량부를 20.0 질량부로 변경하고, 베헤닐아크릴레이트 10.0 질량부를 첨가한 것 이외에는, 토너 입자 1의 제조예와 마찬가지로 해서 토너 입자 27을 얻었다. 토너 입자 27의 처방 및 조건을 표 4에 나타내고, 물성을 표 16에 나타냈다. 토너 입자 27의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일한 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 1의 제조예>

토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란 2.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 1을 얻었다. 비교 토너 입자 1의 처방 및 조건을 표 5에 나타내고, 물성을 표 17에 나타냈다. 비교 토너 입자 1의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 2의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신 테트라에톡시실란 15.0 질량부로 변경한 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 2를 얻었다. 비교 토너 입자 2의 처방 및 조건을 표 5에 나타내고, 물성을 표 17에 나타냈다. 비교 토너 입자 2의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 균일하지 않지만 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 3의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신3-메타크릴옥시프로필트리에톡시실란 15.0 질량부로 변경한 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 3을 얻었다. 비교 토너 입자 3의 처방 및 조건을 표 5에 나타내고, 물성을 표 17에 나타냈다. 비교 토너 입자 3의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 4의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신3-메타크릴옥시프로필트리에톡시실란 15.0 질량부로 변경하고, 비교 토너 입자 1의 제조 예에서 용기 내를 온도 90℃로 승온해서 7.5시간 유지하는 것 대신에 온도를 70℃로 가열하고, 10.0 시간 동안 유지하여, 반응 3을 행하지 않은 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 4를 얻었다. 비교 토너 입자 4의 처방 및 조건을 표 5에 나타내고, 물성을 표 17에 나타냈다. 비교 토너 입자 4의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 5의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신3-메타크릴옥시프로필트리에톡시실란 15.0 질량부로 변경하고, 내온을 70℃ 대신에 80℃로 승온하고, 용기 내를 온도 90℃로 승온해서 7.5시간 유지하는 것 대신에 온도 90℃를 80℃로 변경하고, 10 시간 동안 유지하고, 반응 3을 행하지 않은 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 5를 얻었다. 비교 토너 입자 5의 처방 및 조건을 표 5에 나타내고, 물성을 표 17에 나타냈다. 비교 토너 입자 5의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 6의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신3-메타크릴옥시프로필트리에톡시실란 3.1질량부로 변경한 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 6을 얻었다. 비교 토너 입자 6의 처방 및 조건을 표 6에 나타내고, 물성을 표 18에 나타냈다. 비교 토너 입자 6의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 규소 원자가 조금 존재하는 것을 확인했다.

<비교 토너 입자 7의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신에 비닐트리에톡시실란 3.0 질량부로 변경한 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 7을 얻었다. 비교 토너 입자 7의 처방 및 조건을 표 6에 나타내고, 물성을 표 18에 나타냈다. 비교 토너 입자 7의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 8의 제조예>

비교 토너 입자 4의 제조예에서 사용한 3-메타크릴옥시프로필트리에톡시실란 15.0 질량부 대신에 비닐트리에톡시실란3.0 질량부로 변경한 것 이외에는 비교 토너 입자 4의 제조예와 마찬가지로 해서 비교 토너 입자 8을 얻었다. 비교 토너 입자 8의 처방 및 조건을 표 6에 나타내고, 물성을 표 18에 나타냈다. 비교 토너 입자 8의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 9의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부 대신 아미노프로필트리메톡시실란 11.0 질량부로 변경한 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 9를 얻었다. 비교 토너 입자 9의 처방 및 조건을 표 6에 나타내고, 물성을 표 18에 나타냈다. 비교 토너 입자 9의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<비교 토너 입자 10의 제조예>

비교 토너 입자 1의 제조예에서 사용한 비닐트리에톡시실란 2.0 질량부를 0.0 질량부로 변경한 것 이외에는 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 입자 10을 얻었다. 비교 토너 입자 10의 처방 및 조건을 표 6에 나타내고, 물성을 표 18에 나타냈다. 비교 토너 입자 10의 TEM 관찰에 있어서 규소 맵핑을 행했지만, 표층에 규소 원자는 존재하지 않았다.

<비교 토너 입자 11의 제조예>

고속 교반 장치 TK-호모믹서를 구비한 4구 플라스크 속에, 이온 교환수 900 질량부와 폴리비닐알코올 95 질량부를 첨가하였다. 회전수 1300rpm으로 교반하면서, 55℃로 가열하여 수계 분산매로 했다.

(단량체 분산액의 조성)

스티렌 : 70.0 질량부

n-부틸아크릴레이트 : 30.0 질량부

카본 블랙 : 10.0 질량부

살리실산 실란 화합물 : 1.0 질량부

이형제(베헨산 베헤닐) : 10.0 질량부

상기 재료를 아트라이터에서 3시간 분산시켰다. 그 혼합물에, 중합 개시제인 t-부틸퍼옥시피발레이트 14.0 질량부를 첨가하여 단량체 분산액을 제조했다.

이어서, 얻어진 단량체 분산액을, 상기 4구 플라스크 안의 분산매 중에 투입하여, 상기 회전수를 유지하면서 10분간의 입자 형성을 행하였다. 계속해서, 50rpm의 교반 하에 있어서, 55℃에서 1시간, 이어서, 65℃에서 4시간, 또한 80℃에서 5시간의 중합을 행하였다. 상기 중합의 종료 후, 슬러리를 냉각하고, 정제수로 세정을 반복함으로써 분산제를 제거했다. 또한 세정, 건조를 행함으로써, 모체로 되는 블랙 토너 입자를 얻었다. 블랙 토너 입자의 중량 평균 입경은 5.70㎛였다.

아세트산 이소아밀 2질량부와 규소 화합물로 하여 테트라에톡시실란 3.5 질량부, 메틸트리에톡시실란 0.5 질량부를 혼합한 용액에 0.3질량부% 도데실벤젠술폰산 나트륨 용액을 3질량부 투입하였다. 그 혼합물을 초음파 호모게나이저를 사용하여 교반함으로써, 아세트산 이소아밀, 테트라에톡시실란, 메틸트리에톡시실란의 혼합 용액 A를 조정했다.

모체의 블랙 토너 입자 1.0 질량부를 0.3질량%의 도데실벤젠술폰산 나트륨 수용액 30 질량부에 상기 혼합 용액 A를 투입하였다. 그 용액에, 29질량% NH4OH 수용액 5 질량부를 혼합하고, 실온(25℃)에서 12시간 교반했다. 에탄올에서 세정 후, 정제수로 세정하고, 입자를 여과 분리, 건조시켰다. 그 결과, 비교 토너 입자 11을 얻었다. 얻어진 토너의 중량 평균 입경은 5.6㎛였다. 비교 토너 입자 11의 물성을 표 18에 나타냈다. 비교 토너 입자 11의 TEM 관찰에 있어서 규소 맵핑을 행하여, 표층에 조금 규소 원자가 존재하는 것을 확인했다.

<토너 1의 제조예>

토너 입자 1100 질량부에 대해서, BET법에 의한 비표면적이 200㎡/g, 헥사메틸디실라잔 4.0 질량%, 100cps의 실리콘 오일 3질량%로 표면을 소수화 처리된 소수성 실리카 0.4 질량부와 BET법에 의한 비표면적이 50㎡/g의 산화 알루미늄 0.2 질량부를, 헨쉘 믹서(미쯔이고잔사 제조)로 혼합하여 토너를 얻었다. 이 토너를 토너 1로 한다. 토너 1의 물성을 표 7에 나타냈다.

<토너 2 내지 27의 제조예>

토너 1의 제조예에 있어서 토너 입자 1을 토너 입자 2 내지 27로 변경한 것 이외에는 토너 1의 제조예와 마찬가지로 해서 토너 2 내지 27을 얻었다. 토너 2 내지 27의 물성을 표 7 내지 10에 나타냈다.

<비교 토너 1 내지 11의 제조예>

토너 1의 제조예에 있어서 토너 입자 1을 비교 토너 입자 1 내지 11로 변경한 것 이외에는 비교 토너 입자 1의 제조예와 마찬가지로 해서 비교 토너 1 내지 11을 얻었다. 비교 토너 1 내지 11의 물성을 표 11 및 12에 나타냈다.

"토너 1 내지 27 및, 비교 토너 1 내지 11의 세정 후의 물성 평가"

토너 1을 1.0 질량부, 이온 교환수 100 질량부, 도데실벤젠술폰산 나트륨0.01 질량부의 혼합액을 5분간 초음파 분산하고, 원심 분리를 행하였다. 여과물의 상부 20%를 채취했다. 얻어진 여과물을 건조하여 세정 후의 토너 1의 물성을 측정하였다. 토너 입자 1의 물성의 결과(표 7)와 같았다.

또한, 토너 2 내지 27 및 비교 토너 1 내지 11에 대해서도 마찬가지의 조작을 하고, 세정 후의 토너를 얻어서 물성을 측정하였다. 물성은 각각 토너 입자 2 내지 27 및 비교 토너 입자 1 내지 11과 마찬가지의 결과였다.

(실시예 1)

토너 1을 사용하여 이하의 평가를 행하였다. 평가 결과를 표 19에 나타냈다.

<환경 안정성 및 현상 내구성의 평가>

도 4에 기재한 구성을 갖는 탠덤 방식의 캐논제 레이저 빔 프린터 LBP9600C의 토너 카트리지에 토너 1을 240g 장전했다. 또한, 도 4 중, 프린터는, 감광체(1), 현상 롤러(2), 토너 공급 롤러(3), 토너(4), 규제 블레이드(5), 현상 장치(6), 레이저 광(7), 대전 장치(8), 클리닝 장치(9), 클리닝용 대전 장치(10), 교반 블레이드(11), 구동 롤러(12), 전사 롤러(13), 바이어스 전원(14), 텐션 롤러(15), 전사 반송 벨트(16), 종동 롤러(17), 종이(18), 급지 롤러(19), 흡착 롤러(20), 및 정착 장치(21)를 포함한다.

이어서, 그 토너 카트리지를 저온 저습(10℃/15% RH)(이하, "LL"라고도 표기함), 상온 상습(25℃/50% RH)(이하, "NN"라고도 표기함), 고온 고습(32.5℃/85% RH)(이하, "HH"라고도 표기함) 의 각 환경 하에서 24시간 방치했다. 각 환경 하에서 24시간 방치 후의 토너 카트리지를 상기 LBP9600C에 설치하여, 초기의 솔리드 화상(토너 적재량 0.40㎎/㎠)을 인쇄한다. 그 후, 1.0%의 인자 비율의 화상을 A4용지 가로 방향으로 15,000매까지 인쇄한다. 15,000매 인쇄를 행한 후에 다시 솔리드 화상을 출력하였다. 15,000매 인쇄 전후의 솔리드 화상의 농도와 흐려짐, 15,000매 인쇄 후의 부재 오염의 평가를 행하였다.

또한, 상기 토너 카트리지에 토너 1을 240g 장전했다. 그리고, 그 토너 카트리지를 가혹 환경(40℃/90%)에서 168시간 방치했다. 그 후, 또한 그 토너 카트리지를 초고온 고습(35.0℃/85% RH)(이하, "H"라고도 표기함)에 24시간 방치했다. 초고온 고습 환경 하에서 24시간 방치 후의 토너 카트리지를 상기 LBP9600C에 설치하여, 초기의 솔리드 화상을 인쇄한다. 그 후, 1.0%의 인자 비율의 화상을 15,000매까지 인쇄한다. 15,000매 인쇄를 행한 후에 다시 솔리드 화상을 출력하고, 15,000매 인쇄 전후의 솔리드 화상의 농도와 흐려짐, 15,000매 인쇄 후의 부재 오염의 평가를 행하였다. 또한, 전사지는 70g/㎡의 A4 크기를 사용해서, A4 가로 방향으로 인자했다.

(화상 농도의 평가)

SPI 보조 필터를 장착한, 맥베스 농도계(RD-914;맥베스사 제조)를 사용해서, 초기의 솔리드 화상 및 15,000매 인쇄 후의 솔리드 화상의 정착 화상부의 화상 농도를 측정했다. 또한, 화상 농도의 평가 기준은 하기와 같다.

A : 1.45 이상

B : 1.40 이상 1.45 미만

C : 1.35 이상 1.40 미만

D : 1.30 이상 1.35 미만

E : 1.20 이상 1.30 미만

F : 1.20 미만

(흐려짐의 평가)

초기의 0%의 인자 비율의 화상 및 15,000매 인쇄 후의 0%의 인자 비율의 화상에 있어서, '리플렉토미터'(유한회사 도꾜 덴쇼꾸제)에 의해 인쇄 화상의 백지 부분의 백색도를 측정하였다. 관찰 값을 전사지의 백색도와 비교하여 차를 산출하고, 흐려짐 농도(%)를 산출했다. 또한, 그 흐려짐 농도의 결과를 하기의 기준에 기초하여 화상 흐려짐을 평가했다.

A : 1.0% 미만

B : 1.0% 이상 1.5% 미만

C : 1.5% 이상 2.0% 미만

D : 2.0% 이상 2.5% 미만

E : 2.5% 이상 3.0% 미만

F : 3.0% 이상

(부재 오염 평가)

부재 오염은 15,000매 인쇄 후에, 인쇄의 전반 부분이 하프톤 화상(토너 적재량 0.25㎎/㎠)으로 인쇄의 후반 부분이 솔리드 화상(토너 적재량 0.40㎎/㎠)인 화상을 인쇄하고, 하기 기준에 따라 평가했다.

A : 현상 롤러 위에도, 하프톤부, 솔리드부의 화상 상에도 배지 방향의 세로 줄무늬는 보이지 않는다.

B : 현상 롤러의 양단에 둘레 방향이 가는 줄무늬가 1 내지 2개 있지만, 하프톤부, 솔리드부의 화상 상에 배지 방향의 세로 줄무늬는 보이지 않는다.

C : 현상 롤러의 양단에 둘레 방향이 가는 줄무늬가 3 내지 5개 있지만, 하프톤부, 솔리드부의 화상 상에 배지 방향의 세로 줄무늬가 조금 보인다. 그러나, 화상 처리에서 없앨 수 있다.

D : 현상 롤러의 양단에 둘레 방향이 가는 줄무늬가 6 내지 20개 있고, 하프톤부, 솔리드부의 화상 상에도 미세한 줄무늬가 몇개 보인다. 이러한 줄무늬는 화상 처리에서도 없앨 수 없다.

E : 현상 롤러 상과 하프톤부의 화상 상에 21개 이상의 줄무늬가 보이고, 이러한 줄무늬는 화상 처리에서도 없앨 수 없다.

(토너의 마찰 대전량의 측정)

토너의 마찰 대전량은, 이하에 나타내는 방법에 의해 구했다. 우선, 토너와 마이너스 대전 극성 토너용 표준 캐리어(상품명 : N-01, 일본 화상 학회제)를 이하의 환경 하에서 각각 소정 시간 방치한다.

(1) 저온 저습(10℃/15% RH), 상온 상습(25℃/50% RH) 및 고온 고습(32.5℃/85% RH)에서는 24시간 방치한다.

(2) 가혹 환경(40℃/90% RH)에서 168시간 방치한 후, 또한 초고온 고습(35.0℃/85% RH)에서 24시간 방치한다.

상기 방치 후에, 토너와 표준 캐리어를 토너의 질량이 5질량%로 되도록 각 환경 하에서 터블러 믹서를 사용해서 120초간 혼합하였다. 그 결과, 2성분계 현상제를 얻는다. 이어서, 이 2성분계 현상제를 혼합 후 1분 이내에 상온 상습(25℃/50% RH)의 환경 하에서, 저부에 눈금 20㎛의 도전성 스크린을 장착한 금속제의 용기에 넣었다. 용기를 흡인기로 흡인하였다. 흡인 전후의 질량차와, 용기에 접속된 콘덴서에 축적된 전위를 측정한다. 이때, 흡인압을 4.0㎪로 한다. 상기 흡인 전후의 질량 차이, 축전된 전위 및 콘덴서의 용량으로부터, 하기식을 사용하여 토너의 마찰 대전량을 산출한다.

또한, 측정에 사용하는 마이너스 대전 극성 토너용 표준 캐리어(상품명 : N-01, 일본 화상 학회제)는 250 메쉬를 통과한 것을 사용한다.

Q=(A×B)/(W1-W2)

Q(C/kg) : 하전 제어 수지 및 토너의 마찰 대전량

A(㎌) : 콘덴서의 용량

B(V) : 콘덴서에 축적된 전위차

W1-W2(g) : 흡인 전후의 질량차

<저온 정착성의 평가(저온 오프셋 종료 온도)>

캐논제 레이저 빔 프린터 LBP9600C의 정착 유닛을 정착 온도가 조정할 수 있도록 개조했다. 이 개조 후의 LBP9600C을 사용하여, 프로세스 스피드 230㎜/초로, 토너 적재량이 0.4㎎/㎠의 미정착 토너 화상을 수상지에 오일리스로 가열 가압하고, 수상지에 정착 화상을 형성했다.

정착성은, 킴와이프스〔S-200(가부시끼가이샤 크레시아)(NIPPON PAPER CRECIA Co., LTD.)〕를 사용해서, 75g/㎠의 하중을 가하여 정착 화상을 10회 문지르고, 문지른 전후의 농도 저하율이 5% 미만이 되는 온도를 저온 오프셋 종료 온도로 했다. 평가는 상온 상습(25℃/50% RH)에서 실시했다.

<보존 안정성의 평가>

(보존성의 평가)

10g의 토너를 100㎖ 유리병에 넣어, 온도 55℃, 습도 20%에서 15일간 방치하였다. 이어서, 토너를 육안으로 판정했다.

A : 변화 없음

B : 응집체가 있지만, 바로 풀린다

C : 풀리기 어려운 응집체가 발생

D : 유동성 없음

E : 명백한 케이킹

(장기 보존성의 평가)

10g의 토너를 100㎖ 유리병에 넣고, 온도 45℃, 습도 95%에서 3개월간 방치하였다. 이어서, 토너를 육안으로 판정했다.

A : 변화 없음

B : 응집체가 있지만, 바로 풀린다

C : 풀리기 어려운 응집물이 발생

D : 유동성 없음

E : 명백한 케이킹이 발생

(실시예 2 내지 27)

실시예 1의 토너 1을 토너 2 내지 27로 변경한 것 이외에는 실시예 1과 마찬가지의 평가를 행하였다. 그 결과를 표 19 내지 22에 나타냈다.

(비교예 1 내지 11)

실시예 1의 토너 1을 비교 토너 1 내지 11로 변경한 것 이외에는 실시예 1과 마찬가지의 평가를 행하였다. 그 결과를 표 23 및 24에 나타냈다.

(실시예 28)

실시예 1의 토너 1을 토너 입자 1에 변경한 것 이외에는 실시예 1과 마찬가지의 평가를 행하였다. 그 결과를 표 22에 나타냈다.

[표 1]

표 1과 이하 모든 표에서, pbm은 질량부를 나타내고, Ex.는 실시예, C. Ex.는 비교 실시예를 나타낸다.

[표 2]

[표 3]

[표 4]

[표 5]

[표 6]

[표 7]

[표 8]

[표 9]

[표 10]

[표 11]

[표 12]

[표 13]

[표 14]

[표 15]

[표 16]

[표 17]

[표 18]

[표 19]

[표 20]

[표 21]

[표 22]

[표 23]

[표 24]

예시적인 실시예들을 참조하여 본 발명을 설명하였지만, 본 발명은 개시된 예시적인 실시예들로 한정되지 않는다는 점을 이해하기 바란다. 다음에 따르는 청구범위는 이러한 모든 수정예와 균등 구조와 기능을 모두 포함하도록 가장 넓은 해석에 따른 것이다.

본 출원은 2012년 12월 28일자로 출원한 일본 특허출원번호 제2012-288227호인 우선권을 주장하며, 그 전문은 본 명세서에 참고로 원용된다.

Claims (6)

- 유기 규소 중합체를 함유하는 표층을 각각 갖는 토너 입자들을 포함하는 토너이며,

상기 유기 규소 중합체가 하기 화학식 1 또는 화학식 2로 나타내는 유닛

[화학식 1]

[화학식 2]

(화학식 2 중, L은 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

을 갖고,

상기 토너 입자들의 THF 불용분의 29Si-NMR의 측정에서 얻어지는 차트에 있어서, 상기 유기 규소 중합체의 전체 피크 면적에 대한 하기 화학식 Q3으로 나타내는 구조

[화학식 Q3]

(화학식 Q3 중, RF는 하기 화학식 i 내지 iv 중 어느 하나로 나타내는 구조

[화학식 i]

[화학식 ii]

[화학식 iii]

[화학식 iv]

(화학식 i 내지 iv 중, *는 규소 원자와의 결합부를 나타낸다. 화학식 ii 및 iv 중, L은 각각 독립하여, 메틸렌기, 에틸렌기 또는 페닐렌기를 나타낸다.)

이다.)

에 귀속되는 피크 면적의 비율 SQ3이, 하기 수학식 3

[수학식 3]

을 만족하는 것을 특징으로 하는 토너. - 제3항에 있어서,

상기 화학식 Z 중 R1이 비닐기 또는 알릴기를 나타내는 토너. - 제3항에 있어서,

상기 화학식 Z 중 R2, R3 및 R4가, 각각 독립하여, 알콕시기를 나타내는 토너. - 제3항에 있어서,

상기 토너 입자들은, 착색제와 상기 중합성 단량체를 함유하는 중합성 단량체 조성물로부터의 입자들을 수계 매체 내에서 조립하고 상기 중합성 단량체를 중합시킴으로써 제조된 것인 토너.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012288227A JP6061671B2 (ja) | 2012-12-28 | 2012-12-28 | トナー |

| JPJP-P-2012-288227 | 2012-12-28 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140086897A true KR20140086897A (ko) | 2014-07-08 |

Family

ID=49916782

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020130165042A KR20140086897A (ko) | 2012-12-28 | 2013-12-27 | 토너 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9563142B2 (ko) |

| EP (1) | EP2749949B1 (ko) |

| JP (1) | JP6061671B2 (ko) |

| KR (1) | KR20140086897A (ko) |

| CN (2) | CN108681217B (ko) |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6429578B2 (ja) * | 2013-10-09 | 2018-11-28 | キヤノン株式会社 | トナー |

| JP6433174B2 (ja) * | 2014-06-27 | 2018-12-05 | キヤノン株式会社 | トナー |

| JP6269459B2 (ja) * | 2014-12-10 | 2018-01-31 | 京セラドキュメントソリューションズ株式会社 | 静電荷像現像用トナー |

| WO2016104499A1 (ja) * | 2014-12-25 | 2016-06-30 | 京セラドキュメントソリューションズ株式会社 | 静電潜像現像用トナー及びその製造方法 |

| JP2016139063A (ja) * | 2015-01-29 | 2016-08-04 | キヤノン株式会社 | トナー |

| US9733584B2 (en) * | 2015-04-08 | 2017-08-15 | Canon Kabushiki Kaisha | Toner |

| JP6489909B2 (ja) * | 2015-04-08 | 2019-03-27 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| US9733583B2 (en) * | 2015-04-08 | 2017-08-15 | Canon Kabushiki Kaisha | Toner |

| JP6456226B2 (ja) * | 2015-04-08 | 2019-01-23 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP2016212387A (ja) * | 2015-05-08 | 2016-12-15 | キヤノン株式会社 | トナー、及びトナーの製造方法 |

| JP6732511B2 (ja) * | 2015-05-29 | 2020-07-29 | キヤノン株式会社 | トナー、トナーの製造方法 |

| US20160378003A1 (en) * | 2015-06-29 | 2016-12-29 | Canon Kabushiki Kaisha | Magnetic toner, image forming apparatus, and image forming method |

| JP2017116809A (ja) * | 2015-12-25 | 2017-06-29 | キヤノン株式会社 | トナー |

| JP6679323B2 (ja) * | 2016-01-26 | 2020-04-15 | キヤノン株式会社 | トナー粒子の製造方法 |

| DE102017101171B4 (de) * | 2016-01-28 | 2021-07-22 | Canon Kabushiki Kaisha | Toner |

| JP6643121B2 (ja) * | 2016-02-03 | 2020-02-12 | キヤノン株式会社 | トナー |

| JP6732531B2 (ja) * | 2016-05-12 | 2020-07-29 | キヤノン株式会社 | トナーの製造方法 |

| US9864290B2 (en) | 2016-05-12 | 2018-01-09 | Canon Kabushiki Kaisha | Toner for electrophotographic processes and electrostatic printing processes |

| JP6849379B2 (ja) * | 2016-10-13 | 2021-03-24 | キヤノン株式会社 | トナー粒子の製造方法 |

| US10503090B2 (en) * | 2017-05-15 | 2019-12-10 | Canon Kabushiki Kaisha | Toner |

| JP7027180B2 (ja) * | 2018-01-26 | 2022-03-01 | キヤノン株式会社 | トナー |

| JP2019128516A (ja) * | 2018-01-26 | 2019-08-01 | キヤノン株式会社 | トナー |

| CN110903484B (zh) * | 2019-12-09 | 2022-02-08 | 湖南钰宏新材料科技有限公司 | 一种有机硅改性有机聚硅氮烷及由其制得的高硬度易清洁涂层 |

| JP7500260B2 (ja) | 2020-04-10 | 2024-06-17 | キヤノン株式会社 | トナー |

| US20220236655A1 (en) * | 2021-01-25 | 2022-07-28 | Canon Kabushiki Kaisha | External additive for toner and toner |

| JP2022135397A (ja) * | 2021-03-05 | 2022-09-15 | キヤノン株式会社 | ホットメルト接着剤及び接着物の製造方法 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57124740A (en) * | 1981-01-27 | 1982-08-03 | Canon Inc | Toner |

| JPH0389361A (ja) | 1989-09-01 | 1991-04-15 | Hitachi Metals Ltd | 重合トナーの製造方法 |

| JPH0895284A (ja) * | 1994-09-21 | 1996-04-12 | Fujitsu Ltd | 画像形成用トナー |

| JPH08248675A (ja) * | 1995-03-14 | 1996-09-27 | Fujitsu Ltd | 静電荷像現像用トナーおよびその製造方法 |

| JPH09179341A (ja) * | 1995-12-27 | 1997-07-11 | Fujitsu Ltd | 静電荷像現像用トナーおよびその製造方法 |

| DE69938075T2 (de) | 1998-11-18 | 2009-01-22 | Canon K.K. | Toner, und Verfahren zur Herstellung von Tonern |

| JP3943781B2 (ja) * | 1998-11-18 | 2007-07-11 | キヤノン株式会社 | トナー及びその製造方法 |

| JP2000297106A (ja) * | 1999-04-14 | 2000-10-24 | Brother Ind Ltd | 重合樹脂粒子、およびトナー用バインダー |

| JP2001330996A (ja) * | 2000-05-19 | 2001-11-30 | Canon Inc | 画像形成方法 |

| JP2004053916A (ja) | 2002-07-19 | 2004-02-19 | Ricoh Co Ltd | クリーニング装置及びそれを用いる画像形成装置 |

| JP4446342B2 (ja) * | 2004-07-16 | 2010-04-07 | 株式会社リコー | 画像形成装置およびトナー |

| EP1635225B1 (en) * | 2004-09-13 | 2011-04-13 | Canon Kabushiki Kaisha | Toner |

| JP2006146056A (ja) | 2004-11-24 | 2006-06-08 | Fuji Xerox Co Ltd | 静電荷像現像用トナー、並びに、これを用いた静電荷像現像剤及び画像形成方法 |