KR20130057674A - 동박적층판 및 그 제조 방법 - Google Patents

동박적층판 및 그 제조 방법 Download PDFInfo

- Publication number

- KR20130057674A KR20130057674A KR1020110123536A KR20110123536A KR20130057674A KR 20130057674 A KR20130057674 A KR 20130057674A KR 1020110123536 A KR1020110123536 A KR 1020110123536A KR 20110123536 A KR20110123536 A KR 20110123536A KR 20130057674 A KR20130057674 A KR 20130057674A

- Authority

- KR

- South Korea

- Prior art keywords

- insulating layer

- metal plate

- copper foil

- laminated

- copper

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/04—Layered products comprising a layer of metal comprising metal as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B15/08—Layered products comprising a layer of metal comprising metal as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/03—Use of materials for the substrate

- H05K1/05—Insulated conductive substrates, e.g. insulated metal substrate

- H05K1/056—Insulated conductive substrates, e.g. insulated metal substrate the metal substrate being covered by an organic insulating layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/12—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by using adhesives

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/03—Use of materials for the substrate

- H05K1/05—Insulated conductive substrates, e.g. insulated metal substrate

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/01—Dielectrics

- H05K2201/0137—Materials

- H05K2201/0154—Polyimide

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/07—Electric details

- H05K2201/0753—Insulation

- H05K2201/0761—Insulation resistance, e.g. of the surface of the PCB between the conductors

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09009—Substrate related

- H05K2201/0909—Preformed cutting or breaking line

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09145—Edge details

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09145—Edge details

- H05K2201/09154—Bevelled, chamferred or tapered edge

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09818—Shape or layout details not covered by a single group of H05K2201/09009 - H05K2201/09809

- H05K2201/09827—Tapered, e.g. tapered hole, via or groove

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09818—Shape or layout details not covered by a single group of H05K2201/09009 - H05K2201/09809

- H05K2201/09845—Stepped hole, via, edge, bump or conductor

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/02—Details related to mechanical or acoustic processing, e.g. drilling, punching, cutting, using ultrasound

- H05K2203/0228—Cutting, sawing, milling or shearing

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/0058—Laminating printed circuit boards onto other substrates, e.g. metallic substrates

- H05K3/0061—Laminating printed circuit boards onto other substrates, e.g. metallic substrates onto a metallic substrate, e.g. a heat sink

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/02—Apparatus or processes for manufacturing printed circuits in which the conductive material is applied to the surface of the insulating support and is thereafter removed from such areas of the surface which are not intended for current conducting or shielding

- H05K3/022—Processes for manufacturing precursors of printed circuits, i.e. copper-clad substrates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Laminated Bodies (AREA)

- Insulated Metal Substrates For Printed Circuits (AREA)

- Cooling Or The Like Of Semiconductors Or Solid State Devices (AREA)

Abstract

본 발명의 일 실시형태에 따른 동박적층판은, 금속판; 상기 금속판보다 넓은 평면적을 가지며, 상기 금속판 상에 적층되는 절연층; 및 상기 절연층 상에 적층되는 동박;을 포함하며, 상기 절연층은 측면이 상기 금속판의 측면에서 외측으로 더 연장되어 상기 금속판의 외측면과 동박의 외측면 사이를 절연시키는 절연 거리를 형성할 수 있다.

Description

본 발명은 동박적층판 및 그 제조 방법에 관한 것이다.

발광다이오드(LED)를 사용한 발광 장치와 같이 발열량이 큰 전자 부품을 기판에 실장하는 경우, 전자 부품의 발열을 기판을 통해 효율적으로 방열시키기 위해 금속 기판(MCPCB)이 일반적으로 이용된다.

이러한 MCPCB는 통상의 PCB에 이용되는 제조 방법으로 동박적층판(Metal Copper Clad Laminate, MCCL)의 동박을 에칭 가공해 제작된다. 동박적층판은 회로 부분의 동박과 방열을 위한 금속판의 적층구조를 가지며, 동박과 금속판의 전기적 절연을 위해 절연층이 개재된다. 이 절연층은 전기적 절연성을 갖는 동시에 방열 효과를 높이기 위해 고열전도율 재료로 10㎛ 정도의 얇은 층으로 형성되며, 전자 부품이 실장된 동박에서 나오는 열을 효율적으로 금속판으로 전도시킨다.

이러한 동박적층판의 절연층은 높은 절연성이 요구되지만, 두께가 지극히 얇아 절연성 확보가 중요하다. 예를 들어, 절연층 내에 핀 홀(pin hole)이나 도전성 이물이 혼입되었을 경우 절연층이 손상되어 화재와 같은 중대한 사고가 발생될 수 있기 때문이다.

따라서, 제조된 동박적층판에 대한 엄중한 제조 관리가 필요하며, 내전압 측정을 통해 하자유무 등을 조사한다. 그러나, 절연층의 두께가 지극히 얇고, 단부에서 동박과 금속판이 절연층 두께의 미소 거리로 노출되어 있어 절연 내압이 매우 낮다는 문제가 있었다. 따라서 충분한 내전압으로 내전압 측정이 사실상 불가능하였고, 결국 낮은 내전압으로 내전압 측정을 실시할 수 밖에 없었다.

따라서, 당 기술분야에서는 내전압 측정에 충분한 절연 거리를 확보할 수 있어 내전압을 원하는 수준으로 올려서 내전압 측정이 가능한 동박적층판 및 그 제조 방법이 요구되고 있다.

본 발명의 일 실시형태에 따른 동박적층판은,

금속판; 상기 금속판보다 넓은 평면적을 가지며, 상기 금속판 상에 적층되는 절연층; 및 상기 절연층 상에 적층되는 동박;을 포함하며, 상기 절연층은 측면이 상기 금속판의 측면에서 외측으로 더 연장되어 상기 금속판의 외측면과 동박의 외측면 사이를 절연시키는 절연 거리를 형성할 수 있다.

또한, 상기 절연 거리는 1mm 이상 15mm 이하의 범위 내에서 조절될 수 있다.

또한, 상기 절연층은 폴리이미드 절연층을 포함할 수 있다.

또한, 상기 동박은 상기 절연층과 대응되는 크기로 형성되거나, 상기 절연층보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층을 노출시킬 수 있다.

또한, 상기 금속판과 상기 절연층 사이 및/또는 상기 절연층과 상기 동박 사이에 구비되는 폴리이미드 접착층을 더 포함할 수 있다.

한편, 본 발명의 일 실시형태에 따른 동박적층판의 제조 방법은,

금속판 및 상기 금속판보다 넓은 평면적을 가지며 상기 금속판상에 적층되는 절연층과 상기 절연층 상에 적층되는 동박으로 이루어지는 적층체를 준비하는 단계; 상기 절연층의 외측면이 상기 금속판의 외측면에서 외측으로 더 연장되도록 상기 금속판 상에 상기 적층체를 적층하는 단계; 및 상기 금속판과 상기 금속판 상에 적층된 상기 적층체를 핫 프레싱하는 단계;를 포함하고, 상기 절연층의 외측면이 상기 금속판의 외측면으로부터 연장된 거리만큼 상기 금속판의 외측면과 상기 동박의 외측면 사이를 절연시키는 절연 거리를 형성할 수 있다.

또한, 상기 절연 거리는 1mm 이상 15mm 이하의 범위 내에서 조절될 수 있다.

또한, 상기 동박은 상기 절연층과 대응되는 크기로 형성되거나, 상기 절연층보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층을 노출시킬 수 있다.

또한, 상기 절연층은 폴리이미드 절연층을 포함할 수 있다.

한편, 본 발명의 다른 실시형태에 따른 동박적층판의 제조 방법은,

금속판 및 상기 금속판보다 넓은 평면적을 가지며 상기 금속판상에 적층되는 절연층과 상기 절연층 상에 적층되는 동박으로 이루어지는 적층체를 준비하는 단계; 상기 절연층의 외측면이 상기 금속판의 외측면에서 외측으로 더 연장되도록 상기 금속판 상에 상기 적층체를 적층하고, 상기 금속판과 상기 적층체 사이에 개재되는 접착층을 통해 가접착시키는 단계; 및 상기 접착층을 고온 경화시켜 상기 금속판과 상기 금속판 상에 적층된 상기 적층체를 접착시키는 단계;를 포함하고, 상기 절연층의 외측면이 상기 금속판의 외측면으로부터 연장된 거리만큼 상기 금속판의 외측면과 상기 동박의 외측면 사이를 절연시키는 절연 거리를 형성할 수 있다.

또한, 상기 절연 거리는 1mm 이상 15mm 이하의 범위 내에서 조절될 수 있다.

또한, 상기 동박은 상기 절연층과 대응되는 크기로 형성되거나, 상기 절연층보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층을 노출시킬 수 있다.

또한, 상기 적층체는 상기 절연층과 상기 동박 사이에 상기 접착층을 더 구비할 수 있다.

또한, 상기 접착층은 폴리이미드 접착층을 포함할 수 있다.

내전압 측정에 필요한 충분한 절연 거리를 확보할 수 있어 내전압을 원하는 수준으로 올려서 내전압 측정이 가능한 동박적층판 및 그 제조 방법이 제공될 수 있다.

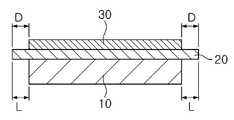

도 1a 및 도 1b는 본 발명의 일 실시형태에 따른 동박적층판을 개략적으로 나타내는 단면도 및 평면도이다.

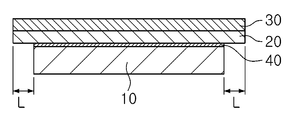

도 2a 및 도 2b는 도 1의 동박적층판의 변형예를 개략적으로 나타내는 단면도이다.

도 3은 본 발명의 다른 실시형태에 따른 동박적층판을 개략적으로 나타내는 단면도이다.

도 4 내지 도 6은 본 발명의 일 실시형태에 따른 동박적층판의 제조 방법을 각 단계별로 개략적으로 나타내는 도면이다.

도 7 내지 도 9는 본 발명의 다른 실시형태에 따른 동박적층판의 제조 방법을 각 단계별로 개략적으로 나타내는 도면이다.

도 2a 및 도 2b는 도 1의 동박적층판의 변형예를 개략적으로 나타내는 단면도이다.

도 3은 본 발명의 다른 실시형태에 따른 동박적층판을 개략적으로 나타내는 단면도이다.

도 4 내지 도 6은 본 발명의 일 실시형태에 따른 동박적층판의 제조 방법을 각 단계별로 개략적으로 나타내는 도면이다.

도 7 내지 도 9는 본 발명의 다른 실시형태에 따른 동박적층판의 제조 방법을 각 단계별로 개략적으로 나타내는 도면이다.

본 발명의 실시예에 따른 동박적층판 및 그 제조 방법에 관한 사항을 도면을 참조하여 설명한다. 그러나, 본 발명의 실시예는 여러가지 다른 형태로 변형될 수 있으며, 본 발명의 범위가 이하 설명되는 실시예로 한정되는 것은 아니다. 본 발명의 실시예는 본 발명이 속하는 기술분야에서 통상의 지식을 가진 자에게 본 발명을 보다 완전하게 설명하기 위하여 제공되는 것이다.

따라서, 도면에 도시된 구성요소들의 형상 및 크기 등은 보다 명확한 설명을 위하여 과장될 수 있으며, 도면 상에서 실질적으로 동일한 구성과 기능을 가진 구성요소들은 동일한 참조부호를 사용할 것이다.

도 1 및 도 2를 참조하여 본 발명의 일 실시형태에 따른 동박적층판에 대해 설명한다. 도 1a 및 도 1b는 본 발명의 일 실시형태에 따른 동박적층판을 개략적으로 나타내는 단면도 및 평면도이고, 도 2a 및 도 2b는 도 1의 동박적층판의 변형예를 개략적으로 나타내는 단면도이다.

도 1 및 도 2를 참조하면, 본 발명의 일 실시형태에 따른 동박적층판(1)은 금속판(10), 상기 금속판(10) 상에 순차적으로 적층되는 절연층(20) 및 동박(30)을 포함하여 구성될 수 있다.

상기 금속판(10)은 규정된 크기(통상 500mm × 600mm)의 직육면체 구조를 가지며, 열전도율이 우수한 알루미늄(Al)등의 금속 재질로 이루어질 수 있다. 상기 금속판(10)의 크기와 재질은 이에 한정하지 않고 다양하게 변경될 수 있다.

상기 절연층(20)은 상기 금속판(10) 상에 적층되며, 상기 금속판(10)보다 넓은 평면적을 가질 수 있다. 구체적으로, 상기 절연층(20)은 상기 금속판(10)과 대응되는 형상을 가지며, 상기 금속판(10)보다 넓은 사이즈를 갖는 형태로 마련될 수 있다.

상기 절연층(20)은 폴리이미드 절연층을 포함할 수 있다. 종래의 에폭시 계열의 수지로 이루어진 절연층의 경우 열전도율 향상을 위해 필러를 60~80% 정도 함유해야 하고, 절연층의 두께를 80~100㎛로 유지함으로써 내전압 특성을 확보할 수 있었다. 그러나, 종래의 이러한 구조는 충격에 약한 특성을 가지고 있어서 프레스 공정에서 절연층 및 PSR층이 쉽게 깨지는 문제가 있었다. 특히, 금속코어기판을 제조하기 위해 펀치를 통해 절단하는 경우, 절단되는 부분은 인장응력에 의해 절연층등이 파손되어 이물등이 탈락하거나, 버(burr)가 발생하는 문제가 있었다. 따라서, 이러한 문제가 발생하는 것을 고려해 절단 부분에 해당하는 일부 영역을 스크랩(scrap)으로 확보하여 폐기하였으며, 이에 따라 제품의 생산성이 저하됨은 물론 제조비용이 상승하는 단점이 있었다.

본 발명의 실시예에 따른 동박적층판(1)은 기존의 에폭시 수지 계열의 절연층 대신 취성에 강한 폴리이미드 수지 계열의 절연층(20)을 사용하여 상술한 종래의 문제를 해결할 수 있다. 그리고, 폴리이미드 절연층을 통해 기존과 동등하거나 그 이상의 열전도율을 확보할 수 있음은 물론, 취성에 강하여 프레스 작업 시 절연층이 파손되는 것을 방지할 수 있는 효과를 갖는다.

한편, 상기 절연층(20)은 테두리의 측면(21)이 상기 금속판(10)의 외측면(11)에서 외측으로 더 연장되는 구조로 상기 금속판(10) 상에 적층될 수 있다. 도 에서 도시하는 바와 같이, 상기 절연층(20)은 상기 금속판(10)의 4개의 측면(11)으로부터 각각 외측으로 더 연장되는 구조로 적층될 수 있으며, 상기 금속판(10)의 각 측면(11)으로부터 연장되는 거리는 서로 동일할 수 있다.

상기 절연층(20)의 연장 거리, 즉 상기 금속판(10)의 외측면(11)으로부터 상기 절연층(20)의 외측면(21) 사이의 거리는 추후 설명하는 동박(30)의 외측면(31)과 상기 금속판(10)의 외측면(11) 사이를 절연시키는 절연 거리(L)를 이룬다. 상기 절연 거리(L)는 1mm 이상 15mm 이하의 범위 내에서 조절될 수 있다.

상기 동박(30)은 상기 절연층(20) 상에 적층되며, 상기 절연층(20)과 대응되는 형상 및 크기를 가질 수 있다. 상기 동박(30)은 추후 패터닝 공정을 거쳐 회로 배선(미도시)을 형성하게 된다.

한편, 상기 금속판(10)과 상기 절연층(20) 사이에는 폴리이미드 수지 계열로 이루어진 폴리이미드 접착층(40)이 개재될 수 있다. 상기 절연층(20)이 폴리이미드 절연층으로 이루어지는 경우 상기 금속층(10)과의 접착이 용이하지 않을 수 있으며, 따라서 상기 접착층(40)을 상기 금속판(10)과 절연층(20) 사이에 개재함으로써 견고한 접착이 가능하도록 할 수 있다. 특히, 상기 접착층(40)이 절연층(20)과 같은 폴리이미드 수지 계열로 이루어지기 때문에 프레스 작업 시 접착층(40)에서 파손이 발생하는 문제를 방지할 수 있는 장점이 있다. 상기 접착층(40)은 상기 절연층(20)과 상기 동박(30) 사이에도 개재될 수 있다.

이와 같이, 본 발명의 일 실시형태에 따른 동박적층판(1)은 금속판(10)과 동박(30) 사이에 구비되는 절연층(20)이 상기 금속판(10)의 외측면으로부터 외측으로 더 길게 연장되는 구조로 구비됨에 따라 상기 연장된 거리만큼 내전압 시험에 필요한 충분한 절연 거리(L)를 확보할 수 있다. 즉, 절연층(20) 내에 핀 홀(pin hole)이나 도전성 이물과 같은 결함이 있는지를 검사하기 위해 내전압 시험을 실시하는 경우, 적어도 1KV 정도의 전압이 필요하다. 종래의 동박적층판에서는 동박(30)과 금속판(10)이 절연층(20)의 두께만큼 미소 거리(통상 수 십㎛ 정도)로 노출되어 있어 절연 내압이 매우 낮았으며, 이에 따라 수백 Volt의 내전압 시험에서는 결함의 검출이 곤란하다는 문제가 있었다. 따라서, 본 발명의 실시형태에 따른 동박적층판(1)에서는 도 에서와 같이 동박(30)과 금속판(10) 사이에 충분한 절연 거리를 확보함으로써 안정적으로 내전압 시험을 실시하는 것이 가능하다. 본 발명의 실시형태에서는 상기 절연 거리의 범위를 15mm 이하로 규정하고 있지만, 15mm를 초과하더라도 내전압 시험을 실시하는데는 문제가 없지만 원자재 손실이 증가되어 가격이 상승하는 단점이 있다.

도 3을 참조하여 본 발명의 다른 실시형태에 따른 동박적층판을 설명한다. 도 3에서 도시하는 실시형태에 따른 동박적층판을 구성하는 구성은 상기 도 1 내지 도 2에 도시된 실시형태와 기본적인 구조는 실질적으로 동일하다. 다만, 동박의 구조가 상기 도 1 내지 도 2에 도시된 실시형태와 다르기 때문에 이하에서는 앞서 설명한 실시형태와 중복되는 부분에 관한 설명은 생략하고 동박에 관한 구성을 위주로 설명한다.

도 3은 본 발명의 다른 실시형태에 따른 동박적층판을 개략적으로 나타내는 단면도이다.

도 3에서 도시하는 바와 같이, 상기 동박(30)은 상기 절연층(20)보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층(20)을 노출시키는 구조로 구비될 수 있다. 이를 통해 상기 동박과 상기 금속판 사이를 절연시키는 상기 절연층이 가지는 절연 거리는 상기 금속판의 측면으로부터 연장된 거리에 상기 동박으로부터 노출된 거리가 더해져 증가하게 된다. 따라서, 내전압 시험을 실시하기 위한 절연 거리가 충분히 확보될 수 있는 장점이 있다.

도 4 내지 도 6을 참조하여 본 발명의 일 실시형태에 따른 동박적층판의 제조 방법을 설명한다. 도 4 내지 도 6은 본 발명의 일 실시형태에 따른 동박적층판을 제조하는 방법을 각 단계별로 개략적으로 나타내는 도면이다.

우선, 도 4에서 도시하는 바와 같이, 금속판(10) 및 상기 금속판(10)보다 넓은 평면적을 가지며 상기 금속판(10)상에 적층되는 절연층(20)과 상기 절연층(20) 상에 적층되는 동박(30)으로 이루어지는 적층체를 준비한다.

상기 금속판(10)은 규정된 크기(통상 500mm × 600mm)의 직육면체 구조를 가지며, 열전도율이 우수한 알루미늄(Al)등의 금속 재질로 이루어질 수 있다. 그리고, 상기 절연층(20)과 동박(30)은 상기 금속판(10)과 대응되는 형상을 가지며, 상기 금속판(10)보다 넓은 사이즈를 갖는 형태로 마련될 수 있다.

상기 절연층(20)은 폴리이미드 절연층을 포함할 수 있다. 그리고, 상기 동박(30)은 상기 절연층(20)과 대응되는 크기로 형성되거나, 상기 절연층(20)보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층(20)을 일부 노출시키는 형태로 마련될 수 있다.

다음으로, 도 5에서 도시하는 바와 같이, 상기 절연층(20)의 외측면(21)이 상기 금속판(10)의 외측면(11)에서 외측으로 더 연장되도록 상기 금속판(10) 상에 상기 적층체를 적층한다.

구체적으로, 상기 절연층(20)은 테두리의 측면(21)이 상기 금속판(10)의 외측면(11)에서 외측으로 더 연장되는 구조로 상기 금속판(10) 상에 적층될 수 있다. 도 에서 도시하는 바와 같이, 상기 절연층(20)은 상기 금속판(10)의 4개의 측면(11)으로부터 각각 외측으로 더 연장되는 구조로 적층될 수 있다. 그리고, 상기 절연층(20)은 상기 금속판(10)이 상기 절연층(20)의 중앙에 위치하도록 상기 금속판(10) 상에 적층되어 상기 금속판(10)의 각 측면(11)으로부터 연장되는 상기 절연층(20)의 거리는 서로 동일할 수 있다.

상기 절연층(20)의 연장 거리, 즉 상기 금속판(10)의 외측면(11)으로부터 상기 절연층(20)의 외측면(21) 사이의 거리는 상기 동박(30)의 외측면(31)과 상기 금속판(10)의 외측면(11) 사이를 절연시키는 절연 거리(L)를 이룬다. 따라서, 상기 절연층(20)은 상기 금속판(10)의 외측면(11)으로부터 연장된 거리만큼 상기 금속판(10)의 측면(11)과 상기 동박(30)의 측면(31) 사이를 절연시키는 절연 거리(L)를 형성하며, 상기 절연 거리(L)는 1mm 이상 15mm 이하의 범위 내에서 조절될 수 있다.

다음으로, 도 6에서 도시하는 바와 같이 프레스를 통해 상기 금속판과 상기 금속판 상에 적층된 상기 적층체를 핫 프레싱하여 서로 접합시켜 절연 거리가 확보된 동박적층판을 제조한다.

도 7 내지 도 9를 참조하여 본 발명의 다른 실시형태에 따른 동박적층판의 제조 방법에 대해 설명한다. 도 7 내지 도 9는 본 발명의 다른 실시형태에 따른 동박적층판을 제조하는 방법을 각 단계별로 개략적으로 나타내는 도면이다.

우선, 도 7에서 도시하는 바와 같이 금속판(10) 및 상기 금속판(10)보다 넓은 평면적을 가지며 상기 금속판(10)상에 적층되는 절연층(20)과 상기 절연층(20) 상에 적층되는 동박(30)으로 이루어지는 적층체를 준비한다.

상기 금속판(10)은 규정된 크기(통상 500mm × 600mm)의 직육면체 구조를 가지며, 열전도율이 우수한 알루미늄(Al)등의 금속 재질로 이루어질 수 있다. 그리고, 상기 절연층(20)과 동박(30)은 상기 금속판(10)과 대응되는 형상을 가지며, 상기 금속판(10)보다 넓은 사이즈를 갖는 형태로 마련될 수 있다.

상기 절연층(20)은 폴리이미드 절연층을 포함할 수 있다. 그리고, 상기 동박(30)은 상기 절연층(20)과 대응되는 크기로 형성되거나, 상기 절연층(20)보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층(20)을 일부 노출시키는 형태로 마련될 수 있다.

도면으로 도시하지는 않았으나, 상기 절연층(20)과 상기 동박(30) 사이에는 폴리이미드 수지 계열로 이루어지는 접착층(40)이 더 개재될 수 있다.

다음으로, 도 8에서 도시하는 바와 같이, 상기 금속판(10)의 상면에 폴리이미드 수지 계열로 이루어지는 접착층(40)을 구비한 다음, 상기 절연층(20)의 외측면(21)이 상기 금속판(10)의 외측면(11)에서 외측으로 더 연장되도록 상면에 상기 접착층(40)이 구비된 상기 금속판(10) 상에 상기 적층체를 적층하고, 상기 금속판(10)과 상기 적층체 사이에 개재되는 상기 접착층(40)을 통해 서로 가접착시킨다.

구체적으로, 상기 절연층(20)은 테두리의 측면(21)이 상기 금속판(10)의 외측면(11)에서 외측으로 더 연장되는 구조로 상기 접착층(40) 상에 적층될 수 있다. 도 에서 도시하는 바와 같이, 상기 절연층(20)은 상기 금속판(10)의 4개의 측면(11)으로부터 각각 외측으로 더 연장되는 구조로 적층될 수 있다. 그리고, 상기 절연층(20)은 상기 금속판(10)이 상기 절연층(20)의 중앙에 위치하도록 상기 금속판(10) 상에 적층되어 상기 금속판(10)의 각 측면(11)으로부터 연장되는 상기 절연층(20)의 거리는 서로 동일할 수 있다.

상기 절연층(20)의 연장 거리, 즉 상기 금속판(10)의 외측면(11)으로부터 상기 절연층(20)의 외측면(21) 사이의 거리는 상기 동박(30)의 외측면(31)과 상기 금속판(10)의 외측면(11) 사이를 절연시키는 절연 거리(L)를 이룬다. 따라서, 상기 절연층(20)은 상기 금속판(10)의 외측면(11)으로부터 연장된 거리만큼 상기 금속판(10)의 측면(11)과 상기 동박(30)의 측면(31) 사이를 절연시키는 절연 거리(L)를 형성하며, 상기 절연 거리(L)는 1mm 이상 15mm 이하의 범위 내에서 조절될 수 있다.

다음으로, 도 9에서 도시하는 바와 같이, 미도시된 진공 챔버 내에서 상기 접착층(40)을 고온으로 경화시켜 상기 금속판(10)과 상기 금속판(10) 상에 적층된 상기 적층체를 견고하게 접착시켜 절연 거리가 확보된 동박적층판을 제조한다.

이상과 같이, 본 발명의 실시형태에 따른 동박적층판의 제조 방법은 금속판 상에 사이즈가 더 큰 절연층을 적층함으로써 절연 거리를 확보할 수 있어 공정이 단순해지고, 대량 생산이 용이하여 생산성이 향상되는 장점이 있다.

또한, 종래와 같이 절연 거리를 확보하기 위해 에칭(etching)을 통해 동박(30)을 일부 제거하는 방식이 아니어서 통상 에칭 방식에 필요한 마스킹 처리와 현상 처리가 생략되므로 가격상승 요인이 없으며, 양산에서 전수 검사가 가능하다는 장점이 있다.

10... 금속판 20... 절연층

30... 동박 40... 접착층

L... 절연 거리

30... 동박 40... 접착층

L... 절연 거리

Claims (14)

- 금속판;

상기 금속판보다 넓은 평면적을 가지며, 상기 금속판 상에 적층되는 절연층; 및

상기 절연층 상에 적층되는 동박;

을 포함하며,

상기 절연층은 측면이 상기 금속판의 측면에서 외측으로 더 연장되어 상기 금속판의 외측면과 동박의 외측면 사이를 절연시키는 절연 거리를 형성하는 동박적층판.

- 제1항에 있어서,

상기 절연 거리는 1mm 이상 15mm 이하의 범위 내에서 조절되는 것을 특징으로 하는 동박적층판.

- 제1항에 있어서,

상기 절연층은 폴리이미드 절연층을 포함하는 것을 특징으로 하는 동박적층판.

- 제1항에 있어서,

상기 동박은 상기 절연층과 대응되는 크기로 형성되거나, 상기 절연층보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층을 노출시키는 것을 특징으로 하는 동박적층판.

- 제1항에 있어서,

상기 금속판과 상기 절연층 사이 및/또는 상기 절연층과 상기 동박 사이에 구비되는 폴리이미드 접착층을 더 포함하는 동박적층판.

- 금속판 및 상기 금속판보다 넓은 평면적을 가지며 상기 금속판상에 적층되는 절연층과 상기 절연층 상에 적층되는 동박으로 이루어지는 적층체를 준비하는 단계;

상기 절연층의 외측면이 상기 금속판의 외측면에서 외측으로 더 연장되도록 상기 금속판 상에 상기 적층체를 적층하는 단계; 및

상기 금속판과 상기 금속판 상에 적층된 상기 적층체를 핫 프레싱하는 단계;

를 포함하고,

상기 절연층의 외측면이 상기 금속판의 외측면으로부터 연장된 거리만큼 상기 금속판의 외측면과 상기 동박의 외측면 사이를 절연시키는 절연 거리를 형성하는 동박적층판의 제조 방법.

- 제6항에 있어서,

상기 절연 거리는 1mm 이상 15mm 이하의 범위 내에서 조절되는 것을 특징으로 하는 동박적층판의 제조 방법.

- 제6항에 있어서,

상기 동박은 상기 절연층과 대응되는 크기로 형성되거나, 상기 절연층보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층을 노출시키는 것을 특징으로 하는 동박적층판의 제조 방법.

- 제6항에 있어서,

상기 절연층은 폴리이미드 절연층을 포함하는 것을 특징으로 하는 동박적층판의 제조 방법.

- 금속판 및 상기 금속판보다 넓은 평면적을 가지며 상기 금속판상에 적층되는 절연층과 상기 절연층 상에 적층되는 동박으로 이루어지는 적층체를 준비하는 단계;

상기 절연층의 외측면이 상기 금속판의 외측면에서 외측으로 더 연장되도록 상기 금속판 상에 상기 적층체를 적층하고, 상기 금속판과 상기 적층체 사이에 개재되는 접착층을 통해 가접착시키는 단계; 및

상기 접착층을 고온 경화시켜 상기 금속판과 상기 금속판 상에 적층된 상기 적층체를 접착시키는 단계;

를 포함하고,

상기 절연층의 외측면이 상기 금속판의 외측면으로부터 연장된 거리만큼 상기 금속판의 외측면과 상기 동박의 외측면 사이를 절연시키는 절연 거리를 형성하는 동박적층판의 제조 방법.

- 제10항에 있어서,

상기 절연 거리는 1mm 이상 15mm 이하의 범위 내에서 조절되는 것을 특징으로 하는 동박적층판의 제조 방법.

- 제10항에 있어서,

상기 동박은 상기 절연층과 대응되는 크기로 형성되거나, 상기 절연층보다 작은 크기로 형성되어 테두리 둘레를 따라서 상기 절연층을 노출시키는 것을 특징으로 하는 동박적층판의 제조 방법.

- 제10항에 있어서,

상기 적층체는 상기 절연층과 상기 동박 사이에 상기 접착층을 더 구비하는 것을 특징으로 하는 동박적층판의 제조 방법.

- 제10항 또는 제13항에 있어서,

상기 접착층은 폴리이미드 접착층을 포함하는 것을 특징으로 하는 동박적층판의 제조 방법.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110123536A KR20130057674A (ko) | 2011-11-24 | 2011-11-24 | 동박적층판 및 그 제조 방법 |

| US13/681,872 US8911848B2 (en) | 2011-11-24 | 2012-11-20 | CCL and method of manufacturing the same |

| TW101143847A TWI538578B (zh) | 2011-11-24 | 2012-11-23 | 銅箔層壓板及其製造方法 |

| CN2012104875323A CN103129049A (zh) | 2011-11-24 | 2012-11-26 | 覆铜层压板和制造覆铜层压板的方法 |

| JP2012257455A JP6043604B2 (ja) | 2011-11-24 | 2012-11-26 | 銅箔積層板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110123536A KR20130057674A (ko) | 2011-11-24 | 2011-11-24 | 동박적층판 및 그 제조 방법 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130057674A true KR20130057674A (ko) | 2013-06-03 |

Family

ID=48467127

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020110123536A KR20130057674A (ko) | 2011-11-24 | 2011-11-24 | 동박적층판 및 그 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8911848B2 (ko) |

| JP (1) | JP6043604B2 (ko) |

| KR (1) | KR20130057674A (ko) |

| CN (1) | CN103129049A (ko) |

| TW (1) | TWI538578B (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103612464B (zh) * | 2013-11-11 | 2015-11-25 | 莱芜金鼎电子材料有限公司 | 一种双面挠性覆铜板及其制备方法 |

| CN106799885A (zh) * | 2017-01-14 | 2017-06-06 | 东莞市台信光电科技有限公司 | 铝基覆铜板的层压方法 |

| KR101856684B1 (ko) * | 2017-05-12 | 2018-05-14 | 주식회사 넥스트업 | 전기 구이기 |

| DE102017215048A1 (de) * | 2017-08-29 | 2019-02-28 | Conti Temic Microelectronic Gmbh | Schaltungsträger für Leistungselektronik und Leistungselektronikmodul mit einem Schaltungsträger |

| CN111787688A (zh) * | 2020-06-30 | 2020-10-16 | 江苏艾诺信电路技术有限公司 | 金属基覆铜板、其耐电压测试方法及其制造方法 |

| CN113950187A (zh) * | 2021-10-27 | 2022-01-18 | 杨晓战 | 平面导热覆铜板及封装多块平面导热覆铜板的封装基板 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6147246A (ja) * | 1984-08-11 | 1986-03-07 | 松下電工株式会社 | 金属ベ−ス金属張積層板 |

| JPH05304345A (ja) * | 1992-04-27 | 1993-11-16 | Sanken Electric Co Ltd | 金属製配線基板及びその製造方法 |

| JP2004050809A (ja) * | 2002-05-30 | 2004-02-19 | Mitsui Mining & Smelting Co Ltd | 両面銅張積層板及びその製造方法 |

| JP2006076263A (ja) * | 2004-09-13 | 2006-03-23 | Shin Kobe Electric Mach Co Ltd | 積層板および配線板 |

| JP2009172996A (ja) * | 2007-12-26 | 2009-08-06 | Shin Etsu Chem Co Ltd | フレキシブル銅張積層板及びその製造方法 |

| JP2010100887A (ja) * | 2008-10-23 | 2010-05-06 | Nippon Mining & Metals Co Ltd | 屈曲性に優れた銅箔及びフレキシブル銅貼積層板 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0645715A (ja) | 1992-07-22 | 1994-02-18 | Mitsui Toatsu Chem Inc | 配線基板 |

| JPH11204903A (ja) | 1998-01-14 | 1999-07-30 | Kobe Steel Ltd | 積層金属基板 |

| JP2001345472A (ja) | 2000-03-29 | 2001-12-14 | Canon Inc | 太陽電池モジュールの検査方法、検査装置及び製造方法、太陽光発電システムの点検方法及び点検装置、並びに絶縁抵抗測定器及び耐電圧試験器 |

| KR20080062285A (ko) | 2006-12-29 | 2008-07-03 | 에스케이케미칼주식회사 | 금속 베이스 동박적층판 |

| CN101790278B (zh) * | 2010-02-10 | 2011-06-08 | 上海南亚覆铜箔板有限公司 | 一种具有全避光性能的覆铜箔层压板及其制备方法 |

-

2011

- 2011-11-24 KR KR1020110123536A patent/KR20130057674A/ko not_active Application Discontinuation

-

2012

- 2012-11-20 US US13/681,872 patent/US8911848B2/en active Active

- 2012-11-23 TW TW101143847A patent/TWI538578B/zh active

- 2012-11-26 CN CN2012104875323A patent/CN103129049A/zh active Pending

- 2012-11-26 JP JP2012257455A patent/JP6043604B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6147246A (ja) * | 1984-08-11 | 1986-03-07 | 松下電工株式会社 | 金属ベ−ス金属張積層板 |

| JPH05304345A (ja) * | 1992-04-27 | 1993-11-16 | Sanken Electric Co Ltd | 金属製配線基板及びその製造方法 |

| JP2004050809A (ja) * | 2002-05-30 | 2004-02-19 | Mitsui Mining & Smelting Co Ltd | 両面銅張積層板及びその製造方法 |

| JP2006076263A (ja) * | 2004-09-13 | 2006-03-23 | Shin Kobe Electric Mach Co Ltd | 積層板および配線板 |

| JP2009172996A (ja) * | 2007-12-26 | 2009-08-06 | Shin Etsu Chem Co Ltd | フレキシブル銅張積層板及びその製造方法 |

| JP2010100887A (ja) * | 2008-10-23 | 2010-05-06 | Nippon Mining & Metals Co Ltd | 屈曲性に優れた銅箔及びフレキシブル銅貼積層板 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI538578B (zh) | 2016-06-11 |

| CN103129049A (zh) | 2013-06-05 |

| US8911848B2 (en) | 2014-12-16 |

| JP2013111980A (ja) | 2013-06-10 |

| US20130136887A1 (en) | 2013-05-30 |

| JP6043604B2 (ja) | 2016-12-14 |

| TW201330718A (zh) | 2013-07-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20130057674A (ko) | 동박적층판 및 그 제조 방법 | |

| CN103270819A (zh) | 印刷电路板及其制造方法 | |

| KR20190139810A (ko) | 반도체용 방열기판의 제조 방법 | |

| US20130126082A1 (en) | Metal copper clad laminate and method of manufacturing metal core printed circuit board using the same | |

| KR20140086824A (ko) | 배선 기판의 제조 방법 | |

| US20090151985A1 (en) | Method of dicing a circuit board sheet and package circuit board | |

| JP2013197201A (ja) | 配線板の製造方法、配線板およびビアの構造 | |

| KR20160053715A (ko) | 인쇄회로기판 및 그 제조방법 | |

| KR20140017699A (ko) | 회로판, 및 회로판의 제조 방법 | |

| JP6125528B2 (ja) | 発光ダイオード用基板および発光ダイオード用基板の製造方法 | |

| KR101136396B1 (ko) | 인쇄회로기판 및 그 제조방법 | |

| KR101077392B1 (ko) | 동박 적층판 및 그 제조방법 | |

| JP4848676B2 (ja) | 部品内蔵基板、この部品内蔵基板を用いた部品内蔵モジュール、および部品内蔵基板の製造方法 | |

| KR20140091978A (ko) | 경연성 인쇄회로기판의 제조 방법 | |

| JP5955050B2 (ja) | 配線基板の製造方法 | |

| KR101094642B1 (ko) | 다층 방열 인쇄회로기판의 제조방법 | |

| KR20120084527A (ko) | 동박적층판 및 그 제조 방법 | |

| JP2001267753A (ja) | 配線基板 | |

| KR20080062285A (ko) | 금속 베이스 동박적층판 | |

| TW201427505A (zh) | 具有內埋元件的電路板及其製作方法 | |

| JP2014072330A (ja) | 個別実装基板の製造方法および集合金属ベース回路基板 | |

| CN208128621U (zh) | 一种led灯用单面铝基板 | |

| KR101773045B1 (ko) | 금속 기판 및 그 제조 방법 | |

| KR101365769B1 (ko) | 연성 회로기판을 이용한 프로브카드 제조방법 | |

| CN116390356A (zh) | 双面厚铜电路板制造方法及电路板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| N231 | Notification of change of applicant | ||

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |