KR20110128864A - 구동 섀프트 및 롤러 링을 포함하는 롤러, 뿐만 아니라 이러한 롤러의 조립 방법 - Google Patents

구동 섀프트 및 롤러 링을 포함하는 롤러, 뿐만 아니라 이러한 롤러의 조립 방법 Download PDFInfo

- Publication number

- KR20110128864A KR20110128864A KR1020117021332A KR20117021332A KR20110128864A KR 20110128864 A KR20110128864 A KR 20110128864A KR 1020117021332 A KR1020117021332 A KR 1020117021332A KR 20117021332 A KR20117021332 A KR 20117021332A KR 20110128864 A KR20110128864 A KR 20110128864A

- Authority

- KR

- South Korea

- Prior art keywords

- roller

- drive shaft

- ring

- outer diameter

- constant

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B27/00—Rolls, roll alloys or roll fabrication; Lubricating, cooling or heating rolls while in use

- B21B27/02—Shape or construction of rolls

- B21B27/03—Sleeved rolls

- B21B27/035—Rolls for bars, rods, rounds, tubes, wire or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B27/00—Rolls, roll alloys or roll fabrication; Lubricating, cooling or heating rolls while in use

- B21B27/02—Shape or construction of rolls

- B21B27/03—Sleeved rolls

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P11/00—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for

- B23P11/02—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for by first expanding and then shrinking or vice versa, e.g. by using pressure fluids; by making force fits

- B23P11/025—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for by first expanding and then shrinking or vice versa, e.g. by using pressure fluids; by making force fits by using heat or cold

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C13/00—Rolls, drums, discs, or the like; Bearings or mountings therefor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49544—Roller making

- Y10T29/49547—Assembling preformed components

- Y10T29/49549—Work contacting surface element assembled to core

- Y10T29/49552—Work contacting surface element assembled to core with prestressing of component by heat differential, e.g., shrink, fit

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Geometry (AREA)

- Rolls And Other Rotary Bodies (AREA)

- Reduction Rolling/Reduction Stand/Operation Of Reduction Machine (AREA)

- Rollers For Roller Conveyors For Transfer (AREA)

Abstract

본 발명은 한편 구동 섀프트 (1), 그리고 다른 한편 더 짧은 롤러 링 (2) 을 포함한느 타입의 롤러에 관한 것이며, 구동 섀프트는 일정한 외경 및 일정한 길이를 갖는 원통형 싸개 표면 (6) 을 갖고, 더 짧은 롤러 링은 경질 재료의 외부 링 (4) 그리고 이와 동심이며 더 연성인 재료의 내부 링 (3) 을 포함하고, 이 내부 링은 일정한 내경을 갖는 원통형 내측을 포함하고, 한편 야금 방식으로 외부 링 (4) 과 영구적으로 통합되고, 다른 한편 구동 섀프트로부터 외부 링 (4) 에 토크를 전달하기 위해 구동 섀프트 (1) 와 회전 가능하게 강성으로 연결된다. 본 발명에 따르면, 구동 섀프트 (1) 와 롤러 링 (2) 사이의 회전적으로 강성인 조인트는 구동 섀프트의 싸개 표면과 내부 링의 내측 사이에 수립되고 구동 섀프트 (1) 의 외경의 적어도 0.01 % 의 간섭을 갖는 수축 끼워맞춤 조인트로 단독으로 이루어진다.

Description

제 1 양태에서, 본 발명은, 한편 구동 섀프트, 그리고 다른 한편 롤러 링을 포함하는 타입의 롤러에 관한 것이며, 구동 섀프트는 일정한 외경 및 일정한 길이를 갖는 원통형 싸개 표면을 갖고, 롤러 링은 경질 재료의 외부 링 그리고 이와 동심이며 더 연성인 재료의 내부 링을 포함하며, 이 내부 링은 일정한 내경을 갖는 원통형 내측을 포함하고, 한편 야금 방식으로 외부 링과 영구적으로 통합되고, 다른 한편 구동 섀프트로부터 외부 링에 구동 토크를 전달하기 위해 구동 섀프트와 회전 가능하게 강성으로 연결된다.

다른 양태에서, 본 발명은 또한 이러한 롤러의 조립 방법에 관한 것이다.

상기에 일반적으로 언급된 타입의 롤러는 당업자에 의해 콤비 롤러라고 불리며 실제로 와이어, 바, 튜브 등과 같이, 금속의 길고 좁은 제품의 열간 또는 냉간 롤링에 사용된다. 이를 위해, 롤러 링에는 원하는 순서로 제품을 성형하기 위해 하나 이상의 원주 그루브가 형성된다. 롤러 링은 또한 이 롤러 링이 스트립과 같은 편평한 대상을 롤링하는 목적을 가질 때 전체적으로 매끄러울 수 있다. 어떠한 롤러에서, 롤러 링은 철-계 주조 합금, 예컨대 구상 철 (nodular iron) 의 내부링, 그리고 이 내부링에 끼워지게 되고 초경합금과 같은 경질의, 내마모성 및 내열성 재료로 형성되며, 야금 방식으로, 더 정확하게는 주조 동안 외부 링을 합금에 끼워넣음으로써 영구적으로 통합되는 하나 이상의 외부 링으로부터 제조되는 소위 복합 롤러 링 타입으로 이루어진다.

해당 종류의 롤러에서 초경합금 롤러 링의 사용은, 초경합금 링을 단지 기계적인 방식 (웨지, 러그, 바 또는 다른 드라이버를 통하여) 으로 구동 섀프트와 직접 연결하기 위해 노력했었던 간단한 롤러 구조로부터 내내, 개별 초경합금 링이 보통 더 연성인 재료의 내부 링과 야금식으로 통합되고, 따라서 초경합금 링에서 발생하는 성가신 응력 현상의 발생 없이 구동 섀프트에 연결될 수 있는 오늘날의 구조에 이르기까지 다년 간의 개발 역사를 갖는다. 최근에, 개발은 2 개의 주된 문제 영역에 집중하였는데, 즉 제 1 영역은 롤러 링의 재료의 선택, 및 특히 내부 링의 적절한 재료의 선택이고, 제 2 영역은 구동 섀프트에 대하여 롤러 링을 회전 가능하게 신뢰할 수 있게 고정하는 문제이다. 다른 것들 가운데 (EP 0374116 참조), 내부 링의 재료에 대하여, 재료 개발은 분산된, 구형 그래파이트를 포함하는 마그네시어스 구상 철의 사용을 초래하였고, 이는 열처리에 의해 예컨대 베이나이트 (bainite) 로의 변환 하에 잔여 오스테나이트의 적절한 양이 없을 수 있다. 제 2 문제를 해결하기 위한, 즉 구동 섀프트로부터 롤러 링으로 서로에 대한 미끄러짐 없이 큰 토크를 전달할 수 있게 하기 위한 실험은 특허 문헌에서 잘 문서화된 수많은 해결책의 제안을 초래하였다 (상기 언급된 EP 0374116 외에, 또한 US 5558610, US 5735788, US 6685611, 뿐만 아니라 EP 1733816 참조). 하지만, 지금까지 공지된 해결책에 공통으로 구동 섀프트로부터 롤러 링으로의 토크가 롤러 링의 내부 링과 구동 섀프트 사이의 다른 작용 또는 한 방향으로, 기계적 잠금 수단을 통하여 실행되는 것은 여전하다. 잠금 수단의 하나의 카테고리는 서로 맞물리는 수 (male) 및 암 (female) 요소로 이루어지고 내부 링의 내측과 구동 섀프트의 싸개 표면 사이의 인터페이스에서, 또는 서로에 대하여 프레스되는 구동 섀프트의 외측의 단부 표면과 상호 작동하는 다수의 링과 롤러 링의 단부 표면에서 위치된다 (EP 0374116 참조). 잠금 수단의 다른 카테고리는 상호 작동하는 표면 사이의 마찰 조인트이다. 또한 이러한 경우, 조인트는 내부 링의 내측과 구동 섀프트의 싸개 표면 사이의 인터페이스에서 또는 롤러 링과 상호 작동하는 링의 링 형상 단부 표면에서 위치될 수 있다. 이러한 마찰 조인트를 구현하기 위해, 웨지, 잠금 너트, 유압 장치 등이 사용될 수 있다.

하지만, 또한 기계적 특성의 가장 간단한 잠금 수단의 단점은 필수적인 선삭, 즉 밀링, 드릴링, 나사 형성 등에 더하여 어떠한 절삭 또는 칩 제거 기계가공의 형태를 요구한다는 것이다. 각각의 이러한 추가적인 기계가공 작동은 개별 작업 작동이 시간 소모적이라는 점의 결과로서 뿐만 아니라, 무엇보다도 설정 시간을 확보하면서, 부품이 상이한 기계가공 스테이션 사이에서 이동되어야 한다는 점의 결과 때문에 제조하는데 더 비싸게 된다. 기계적 잠금 수단의 다른 단점은, 구동 섀프트의 유효 길이에 의해 결정되는 것과 같이 주어진 롤러 폭 내에 장착될 수 있는 롤러 링 (또는 롤러 내의 그루브) 의 개수에 의해 결정되는, 롤러의 용량을 악화시킨다는 것이다. 잠금 수단이 롤러 폭을 침범한다면, 물론 유효 롤러 그루브의 개수는 줄어든다. 이 때, 잠금 수단은 롤러 링에 해로운 응력 현상을 또한 생기게 할 수 있다. 게다가, 각각의 구성 요소의 특히 암형 리세스는 그 전체에서 롤러 구조를 약화시킬 수 있다.

본 발명은 이전에 공지된 롤러의 상기 언급된 단점을 제거하고 개선된 롤러를 제공하는 것을 목적으로 한다. 따라서 본 발명의 주된 목적은 롤러의 롤러링이 종래의 종류의 어떠한 기계적 잠금 수단 없이 구동 섀프트에 대하여 신뢰할 수 있는 방식으로 회전 가능하게 고정될 수 있는 롤러를 제공하는 것이다. 추가적인 목적은 구동 섀프트의 길이 신장부를 따른 롤러 그루브 및/또는 롤러 링의 개수에 대한 최적의 용량을 갖는 롤러를 제공하는 것이다. 본 발명의 또 다른 목적은, 롤러의 2 개의 메인 구성 요소, 즉 구동 섀프트와 롤러 링 또는 링이 확실한 최소한의 기계가공 작업에 의해 제조될 수 있는 롤러를 제공하는 것이다.

본 발명에 따르면, 적어도 주된 목적은 청구항 제 1 항의 특징부에 규정된 특징에 의해 달성된다. 본 발명에 따른 롤러의 바람직한 실시형태는 또한 종속 청구항 제 2 항 내지 제 4 항에서 규정된다.

다른 양태에서, 본 발명은 또한 본 발명에 따른 롤러를 함께 놓기 위한 방법에 관한 것이다. 이러한 방법의 특징은 독립 청구항 제 5 항에서 볼 수 있다.

본 발명은 구동 섀프트에 대한 롤러 링의 균형 잡힌 치수 가공 및 정확한 응력 계산에 의해 실현될 수 있는 충분히 강한 수축 끼워맞춤 (shrink-fit) 조인트가 최초 언급된 롤러 링을 구동 섀프트에 대하여 회전 가능하게 고정하기에 완전히 충분한 것에 대한 놀라운 이해를 기본으로 한다. 해당 구동 섀프트의 직경의 적어도 0.01 % 의 수축 끼워맞춤 또는 간섭 (interference) 을 갖는 수축 끼워맞춤 조인트를 가짐으로써, 2 개의 구성 요소 사이의 모든 타입의 기계적 잠금 수단이 제거된다는 사실에도 불구하고 롤러 링은 구동 섀프트 상에서 미끄러짐 없이 충분히 만족스러운 토크를 받을 수 있다. 종래의 디자인 철학과 정반대로, 본 발명에 따른 롤러는 따라서 2 개의 필수 메인 구성 요소, 즉 구동 섀프트와 롤러 링 (또는 다수의) 외의 어떠한 추가적인 세부 사항 없이 제조될 수 있다.

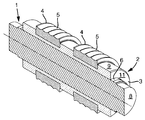

도 1 은 조립된 상태의 본 발명에 따른 롤러의 단면 사시도를 나타내는 도면이다.

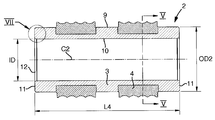

도 2 는 동일한 상태의 동일한 롤러를 통한 길이방향 단면도를 나타내는 도면이다.

도 3 은 롤러에 포함되는 단독적인 롤러 링을 통한 길이방향 단면도를 나타내는 도면이다.

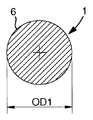

도 4 는 롤러의 구동 섀프트의 단독적인 길이방향 도면이다.

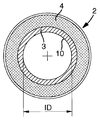

도 5 는 도 3 의 단면 V-V 을 나타내는 도면이다.

도 6 은 도 4 의 단면 Ⅵ-Ⅵ 을 나타내는 도면이다.

도 7 은 도 3 의 상세한 확대부 (Ⅶ) 를 나타내는 도면이다.

도 2 는 동일한 상태의 동일한 롤러를 통한 길이방향 단면도를 나타내는 도면이다.

도 3 은 롤러에 포함되는 단독적인 롤러 링을 통한 길이방향 단면도를 나타내는 도면이다.

도 4 는 롤러의 구동 섀프트의 단독적인 길이방향 도면이다.

도 5 는 도 3 의 단면 V-V 을 나타내는 도면이다.

도 6 은 도 4 의 단면 Ⅵ-Ⅵ 을 나타내는 도면이다.

도 7 은 도 3 의 상세한 확대부 (Ⅶ) 를 나타내는 도면이다.

도면에서, 도면 부호 1 은 일반적으로 롤러 또는 구동 섀프트를, 그리고 2 는 그 외측에 장착된 롤러 링을 나타낸다. 실시예에서, 상기 롤러 링 (2) 은 길고 좁은 제품의 롤링을 위한 원주 롤러 그루브 (5) 가 형성되는 싸개 표면에서 2 개의 외부 링 (4) 뿐만 아니라 내부 링 (3) 을 포함한다.

구동 섀프트 (1) 는 원통형 싸개 표면 (6) 의 형태 (도 4 참조) 의 롤 배럴을 포함하고, 이는 섀프트의 중심 축선 (C1) 과 동심이며, 대향하는 단부에서 줄어드는 직경을 갖는 섀프트 저널 (journal) (7) 의 싸개 표면으로 변형된다. 이러한 경우, 섀프트의 2 개의 단부는 2 개의 섀프트 저널 (7) 의 평면 단부 표면 (8) 으로 이루어진다. 섀프트의 전체 길이 (L1) 는 2 개의 단부 표면 (8) 사이의 거리에 의해 결정된다. 각각의 섀프트 저널 (7) 이 일정한 길이 (L2) 를 갖기 때문에, 싸개 표면 (6) 의 축선방향 신장부 또는 길이 (L3) 는 섀프트의 전체 길이 (L1) 보다 더 작다. 싸개 표면 (6) 을 따른 섀프트의 외경은 도면 부호 OD1 로 나타내었다 (도 6 참조).

롤러 링 (2) 의 내부 링 (3) (도 3 참조) 은 싸개 표면 (9) 과 내부 표면 또는 내측 (10) 을 포함하고, 이들은 원통형 기본 형상을 갖고 롤러 링의 중심 축선 (C2) 과 동심이다. 내부 링의 2 개의 대향하는 단부는 링 형상의, 평면 표면 (11) 으로 이루어지고, 서로로부터의 거리는 내부 링의 축선방향 길이 (L4) 를 결정한다. 도 3 및 도 5 에서, 도면 부호 ID 는 내부 링 (3) 의 내경을 나타내고, 도면 부호 OD2 는 그의 외경을 나타낸다. 2 개의 외부 링 (4) 의 각각은 야금 방식으로 내부 링에 영구적으로 통합되는 방식으로 내부 링 (3) 의 싸개 표면에서 주조된다. 개별 외부 링 (4) 의 외경 (도면 부호 누락) 은 이러한 경우 내부링의 외경 (OD2) 보다 더 크고(이들은 또한 동일한 크기일 수 있다), 외부 링의 내측은 한편, 내부 링의 외경보다 더 작지만, 다른 한편 내경 (ID) 보다 더큰 직경을 갖는다. 롤러가 조립될 때, 롤러 링 (2) 의 중심 축선 (C2) 은 구동 섀프트 (1) 의 중심 축선 (C1) 과 일치하는 것이 또한 언급되어야 한다.

실제로, 다른 재료가 역시 가능하지만, 강으로부터, 특히 비교적 높은 경도 (높은 탄소 함량) 를 갖는 주철로 구동 섀프트 (1) 를 제조하는 것이 바람직하다. 롤러 링 (2) 의 외부 링 (4) 의 재료로서, 유리하게는 종래의 초경합금, 즉 WC 및 바인더 상, 예컨대 Co, 또는 Co + Ni + Cr 을 함유하는 초경합금 분말의 프레싱 및 소결에 의해 얻어지는 분말 야금 재료가 사용된다. 하지만, 종래의 초경합금 외에 또한 다른 경질 재료, 예컨대 고속도강이 사용될 수 있다는 것이 지적되어야 한다. 마지막으로, 내부 링 (3) 의 재료는 일반적으로 외부 링의 경질 재료보다 더 연성인, 예컨대 금속 또는 금속 합금인 재료로 이루어진다. 대부분의 경우, 여기서 예컨대 EP 0753594 에 기재된 타입의 구상 철이 바람직하다.

롤러의 2 개의 메인 구성 요소의 제조는 별개의 작동으로 실행된다. 구동 섀프트 (1) 는 저널 (7) 의 외측 및 싸개 표면 (6) 의 외부 길이방향 선삭에 의해, 뿐만 아니라 단부 표면 (8) 의 정면 선삭에 의해 원통형 블랭크로부터 제조된다. 롤러 링 (2) 은 미리 성형된 초경합금 링이 내부 링을 형성해야 하는 액체 구상 철 안으로 끼워지는 블랭크의 주조에 의해 제조된다. 이러한 블랭크는 선삭에 의해, 즉 싸개 표면 (9) 의 외부 길이방향 선삭, 내측 (10) 의 내부 길이방향 선삭 뿐만 아니라 단부 표면 (11) 의 정면 선삭에 의해 기계 가공된다. 가능하게는, 롤러 링의 내부 표면 (10) 뿐만 아니라 구동 섀프트의 싸개 표면 (6) 은 양호한 치수 정확도를 제공하기 위해 연마될 (honed) 수 있다.

기본형 (prototype) 실시형태에서, 구동 섀프트 (1) 의 싸개 표면 (6) 은 756 ㎜ 의 길이 (L3) 와 상온에서 200 ㎜ 인 직경 (OD1) 을 갖는다. 측정값 (L3) 은 최대 롤러 폭을 나타낸다. 이러한 경우, 롤러 링 (2) 의 길이 (L4) 는 롤러 폭보다 더 작고 700 ㎜ 이다. 상온에서, 롤러 링은 구동 섀프트의 직경 (OD1) 보다 더 작은 내경을 갖고, 기본형 실시형태에서 199.84 ㎜ 이다. 이는 ID 와 OD1 사이의 차이가 0.16 ㎜ 이거나 또는 구동 섀프트의 외경 (OD1) 의 0.08 % 인 것을 의미한다.

구성 요소 (1 및 2) 의 조립은 구동 섀프트 상의 롤러 링의 수축 (shrinking-on) 에 의해 실행된다. 이는 다양한 방식으로 이루어질 수 있으며, 그 중 하나는 구동 섀프트 (1) 를 냉각시키고 롤러 링 (2) 의 상온을 유지하는 것이다. 기본형 실시형태의 구동 섀프트가 -170℃ (예컨대 액체 질소에 의해) 로 냉각된다면, 싸개 표면 (6) 의 외경 (OD1) 은 200 ㎜ 에서 199.55 ㎜ 로 줄어든다. 이러한 상태에서, OD1 은 따라서 ID 보다 0.29 ㎜ 더 작아지게 된다. 이러한 방식으로, 구동 섀프트는 롤러 링의 내부 안으로 삽입될 수 있다. 서로에 대하여 원하는 위치에 2 개의 구성 요소를 위치시킨 이후, 2 개의 구성 요소의 온도는 상온과 동일하게 된다. 이와 관련하여, 구동 섀프트는 팽창하여 수축 끼워맞춤 조인트를 제공하고, 간섭은 0.16 ㎜ 이다. 실행된 시험은 이러한 강도의 수축 끼워맞춤 조인트가 구동 섀프트에 대한 롤러 링의 미끄러짐 없이 (또한 롤러가 무거운 하중 및 빈번한 온도 변동과 같은 혹독한 외부 조건 하에서 작동할 때에도) 구동 섀프트로부터 롤러 링으로의 상당한 토크를 전달하기에 완전히 충분한 것을 나타내었다.

수축 공정 동안 롤러 링 (2) 안으로의 구동 섀프트 (1) 의 삽입을 용이하게 하기 위해, 롤러 링의 내부 링 (3) 의 개별 단부 표면 (11) 에 인접하여 (도 7 참조), 원뿔 표면 (12) 이 형성되고, 이는 반경 천이부 (R) 를 통하여 내부 링의 내부 실린더 표면 (10) 으로 변형된다. 실시예에서, 상기 표면 (12) 의 원뿔 각도 () 는 15° 이고 (2 × = 30°), 표면은 적어도 5 ㎜, 적절하게는 적어도 10 ㎜ 이어야 하는 축선방향 신장부 또는 길이 (L5) 를 갖는다. 롤러 링의 암형 원뿔 표면 (12) 을 구동 섀프트의 싸개 표면 (6) 에 인접한 수형 원뿔 표면과 조합하는 것이 또한 가능하다.

상기 언급된 구체적인 실시예에서, 달성된 수축 끼워맞춤 조인트의 간섭은 구동 섀프트의 직경의 0.08 % (0.16/200) 이다. 이러한 간섭의 크기는 롤러의 치수 및 원하는 토크에 따라 변할 수 있으나, 하지만 모든 경우에서 적어도 0.01 %, 적절하게는 0.05 %, 더 적절하게는 0.07 % 이어야 한다. 다른 한편, 이 간섭은 롤러 링의 해로운 응력 현상의 위험을 신뢰할 수 있게 회피하기 위해 0.12 % 이하여야 한다. 유리하게는, 조인트에는 0.07 ~ 0.10 % 내의 간섭이 주어진다.

본 발명의 이점

본 발명의 실질적인 이점은 본 롤러의 복합 롤러 링이 어떠한 기계적인 잠금 또는 커플링 수단 없이 신뢰할 수 있고 용이한 방식으로 구동 섀프트에 회전 가능하게 고정될 수 있다는 것이다. 또한, 유효 롤러 폭은 최적의 방식으로 이용될 수 있는데 이는 어떠한 커플링 수단도 구동 섀프트의 싸개 표면을 따른 이용 가능한 공간을 침범하지 않기 때문이다. 또한, 롤러의 2 개의 메인 구성 요소는 복잡하고 비용 상승하는 기계가공 작업 없이 제조될 수 있는데 이는 본질적으로는 모든 요구되는 칩 제거 기계가공은 선삭의 형태로 이루어질 수 있기 때문이다. 다시 말하면, 2 개의 구성 요소 블랭크는 상이한 기계가공 스테이션 사이에서 이동될 필요가 없다. 기계적 커플링 수단, 특히 그루브, 구멍, 카운터싱크 등의 형태의 암형 수단의 결여는 어떠한 구성 요소도 불필요하게 약해지지 않는 것을 수반한다. 이와 함께, 이러한 요인은 롤러의 제조의 전체 비용이 줄어들 수 있는 것을 의미한다. 롤러의 구성 요소의 개수가 확실히 최소로 줄어들기 때문에, 롤러 밀이 작동할 때 고장, 정지 등의 위험이 또한 줄어든다.

본 발명의 가능한 변경

본 발명은 도면에 나타내고 상기 설명된 실시형태로만 제한되지 않는다. 따라서, 개별적으로 하나 뿐만 아니라 몇몇의 초경합금 링을 포함할 수 있는, 2 개 이상의 롤러 링을 구동 섀프트에 장착시키는 것이 가능하다. 또한, 개별 롤러 링의 수축은 구동 섀프트의 냉각 외에 다른 방식으로 실행될 수 있다. 따라서, 구동 섀프트는 롤러 링이 그의 내부를 넓히기 위해 가열될 때 동시에 상온을 유지할 수 있다. 구동 섀프트의 냉각과 롤러 링의 가열을 조합하는 것이 또한 가능하다. 결과적으로, 본 발명에 따르면, 장착 방법은 새로운 롤러의 제조에만 적용될 수 있는 것이 아니라, 또한 사용된 롤러의 복구와 관련하여서도 적용될 수 있다는 것이 지적되어야 한다. 롤러의 2 개의 구성 요소 중 하나가 손상되거나 마모된다면, 따라서 다른 구성 요소는 더 정확하게는 새로운 또는 복구되는 구성요소에 고정적으로 수축시킴으로써, 수축 끼워맞춤 조인트의 분리 이후 재사용될 수 있다. 롤러 링의 내측과 구동 섀프트의 싸개 표면 사이에 완전한 표면 접촉을 갖는 수축 끼워맞춤 조인트를 제공하는 것이 바람직하지만, 요구된다면 부분 표면 접촉을 갖는 것도 또한 가능하다.

Claims (5)

- 한편 구동 섀프트 (1), 그리고 다른 한편 더 짧은 롤러 링 (2) 을 포함하는 롤러로서, 구동 섀프트는 일정한 외경 (OD1) 및 일정한 길이 (L3) 를 갖는 원통형 싸개 표면 (6) 을 갖고, 더 짧은 롤러 링은 경질 재료의 외부 링 (4) 그리고 이와 동심이며 더 연성인 재료의 내부 링 (3) 을 포함하며, 이 내부 링은 일정한 내경 (ID) 을 갖는 원통형 내측 (10) 을 포함하고, 한편 야금 방식으로 외부 링 (4) 과 영구적으로 통합되고, 다른 한편 구동 섀프트로부터 외부 링 (4) 에 토크를 전달하기 위해 구동 섀프트 (1) 와 회전 가능하게 강성으로 연결되는 롤러에 있어서, 상기 구동 섀프트 (1) 와 롤러 링 (2) 사이의 회전적으로 강성인 조인트는 구동 섀프트의 싸개 표면 (6) 과 내부 링의 내측 (10) 사이에 수립되고 구동 섀프트 (1) 의 외경 (OD1) 의 적어도 0.01 % 의 간섭을 갖는 수축 끼워맞춤 조인트로 단독으로 이루어지는 것을 특징으로 하는 롤러.

- 제 1 항에 있어서, 상기 수축 끼워맞춤 조인트의 간섭은 구동 섀프트 (1) 의 외경 (OD1) 의 적어도 0.05 % 인 것을 특징으로 하는 롤러.

- 제 1 항 또는 제 2 항에 있어서, 상기 수축 끼워맞춤 조인트의 간섭은 구동 섀프트 (1) 의 외경 (OD1) 의 적어도 0.07 % 인 것을 특징으로 하는 롤러.

- 제 1 항 내지 제 3 항 중 어느 한 항에 있어서, 상기 롤러 링 (2) 의 내부 링 (3) 의 단부 표면 (11) 에 인접하여, 반경 천이부 (R) 를 통하여 내부 링의 내측 (10) 으로 변형되는 원뿔형 표면 (12) 이 형성되는 것을 특징으로 하는 롤러.

- 한편 구동 섀프트, 그리고 다른 한편 더 짧은 롤러 링을 포함하는 타입의 롤러의 조립 방법으로서, 구동 섀프트는 일정한 외경 및 일정한 길이를 갖는 원통형 싸개 표면을 갖고, 더 짧은 롤러 링은 경질 재료의 외부 링 그리고 이와 동심이며 더 연성인 재료의 내부 링을 포함하며, 이 내부 링은 일정한 직경을 갖는 원통형 내측을 포함하고, 한편 야금 방식으로 외부 링과 영구적으로 통합되고, 다른 한편 구동 섀프트로부터 외부 링에 토크를 전달하기 위해 구동 섀프트와 회전 가능하게 강성으로 연결되는 타입의 롤러의 조립 방법에 있어서, 각각 구동 섀프트와 롤러 링의 온도를 상이하게 하는 단계, 구동 섀프트를 롤러 링 안으로 삽입하는 단계, 그리고 구동 섀프트와 롤러 링 사이에 단독의 회전적으로 강성 조인트를 형성하고 구동 섀프트의 외경의 적어도 0.01 % 의 간섭을 갖는 수축 끼워맞춤 조인트를 수립하면서 온도를 동일하게 하는 단계를 특징으로 하는 롤러의 조립 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SE0900325A SE533591C2 (sv) | 2009-03-12 | 2009-03-12 | Vals innefattande en drivaxel och en valsring |

| SE0900325-2 | 2009-03-12 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110128864A true KR20110128864A (ko) | 2011-11-30 |

Family

ID=42728563

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117021332A KR20110128864A (ko) | 2009-03-12 | 2010-02-19 | 구동 섀프트 및 롤러 링을 포함하는 롤러, 뿐만 아니라 이러한 롤러의 조립 방법 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US20120028772A1 (ko) |

| EP (1) | EP2406020A4 (ko) |

| JP (1) | JP2012520179A (ko) |

| KR (1) | KR20110128864A (ko) |

| CN (1) | CN102348515A (ko) |

| BR (1) | BRPI1009351A2 (ko) |

| MX (1) | MX2011009408A (ko) |

| RU (1) | RU2011141264A (ko) |

| SE (1) | SE533591C2 (ko) |

| WO (1) | WO2010104448A1 (ko) |

| ZA (1) | ZA201106514B (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5659530B2 (ja) * | 2010-03-30 | 2015-01-28 | 三菱マテリアル株式会社 | 圧延ロールおよび圧延ロールの再利用方法 |

| CN110125175B (zh) * | 2019-05-30 | 2020-07-03 | 江苏豪泽工业炉有限公司 | 一种组合式轧辊 |

| CN111589874B (zh) * | 2020-05-27 | 2022-05-20 | 陈歌 | 一种用环保方式制造的组合轧辊及其制造方法 |

| CN111842496A (zh) * | 2020-07-21 | 2020-10-30 | 刘欣鑫 | 一种冷硬铸铁轧辊 |

| CN114799729B (zh) * | 2022-03-18 | 2024-03-08 | 宜昌船舶柴油机有限公司 | 大缸径低速柴油机气缸套加强背环的装配工装及方法 |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US21039A (en) * | 1858-07-27 | Improvement in making steel rollers | ||

| GB191121154A (en) * | 1911-09-25 | 1912-09-25 | Ernest James Gerrard | Improvements in Rolling Mills for Rolling Sheets of Metal. |

| US1427063A (en) * | 1919-12-01 | 1922-08-22 | Canda Ferdinand Mora | Roll for rolling mills |

| DE425268C (de) * | 1924-06-13 | 1926-02-13 | Theodor Weymerskirch | Gusseiserne Walze mit Stahlachse |

| FR612158A (fr) * | 1926-01-12 | 1926-10-19 | Cylindres en fonte avec axe en acier | |

| US3451903A (en) * | 1965-04-09 | 1969-06-24 | Mitsubishi Heavy Ind Ltd | Conductor roll and method of making the same |

| SE322749B (ko) * | 1966-02-09 | 1970-04-20 | Sandvikens Jernverks Ab | |

| DE1627759A1 (de) * | 1966-09-19 | 1970-09-24 | Mitsubishi Steel Mfg | Aufgebaute Walze fuer Vierfachwalzwerke und Verfahren zu deren Herstellung |

| US3577619A (en) * | 1969-05-12 | 1971-05-04 | Sandvikens Jernverks Ab | Method of manufacturing composite hardmetal rolls |

| US3827134A (en) * | 1970-08-06 | 1974-08-06 | Bethlehem Steel Corp | Apparatus for shrinking collars on a shaft |

| US3725994A (en) * | 1970-08-06 | 1973-04-10 | Bethlehem Steel Corp | Method of shrinking collars on a shaft |

| US3711913A (en) * | 1971-03-24 | 1973-01-23 | V Galeone | Method of making a composite roll |

| DE2315090C3 (de) * | 1973-03-27 | 1980-01-24 | Alex Prof. Dr. 5000 Koeln Troost | Verfahren zum Herstellen eines Verbundkörpers |

| SU668730A1 (ru) * | 1975-06-27 | 1979-07-10 | Московский Ордена Трудового Красного Знамени Институт Стали И Сплавов | Составной валок |

| JPS56151149A (en) * | 1980-04-23 | 1981-11-24 | Kubota Ltd | Assembling type roll for continuous casting of slab |

| JPS58128525A (ja) * | 1982-01-27 | 1983-08-01 | Sumitomo Metal Ind Ltd | 複合ロ−ルの製造法 |

| US5044056A (en) * | 1988-12-13 | 1991-09-03 | Sandvik Ab | Roll ring comprising a ring of cemented carbide metallurgically bonded to a cast iron body |

| JPH03138010A (ja) * | 1989-10-23 | 1991-06-12 | Fuji Kogyosho:Kk | 鋼管圧延用ロールの製造法 |

| US5248289A (en) * | 1989-12-13 | 1993-09-28 | Sandvik Ab | Cast iron roll with one or more cemented carbide roll rings metallurgically bonded thereto |

| SE9100405D0 (sv) * | 1991-02-11 | 1991-02-11 | Sandvik Ab | Vals, sammansatt av haardmetall och gjutjaern, samt saett foer framstaellning av densamma |

| US5093974A (en) * | 1990-04-12 | 1992-03-10 | United Engineering Inc. | Bendable sleeved roll |

| US5111930A (en) * | 1991-03-18 | 1992-05-12 | International Rolling Mill Consultants, Inc. | Non-warping table rolls |

| JPH05154514A (ja) * | 1991-12-05 | 1993-06-22 | Sumitomo Metal Ind Ltd | 圧延用孔型ロール及びそのロール本体の製造方法 |

| DE9309450U1 (de) * | 1993-06-25 | 1993-08-26 | Saar Hartmetall & Werkzeuge | Verbundkörper, bestehend aus Werkstoffen unterschiedlicher thermischer und mechanischer Eigenschaften |

| KR960007486B1 (ko) * | 1994-03-05 | 1996-06-05 | 대한중석 주식회사 | 압연 로울러 |

| KR100680282B1 (ko) * | 2005-11-02 | 2007-02-08 | 한국과학기술연구원 | 변형가공을 수반하는 열박음 방법 |

| CN101069895A (zh) * | 2007-06-11 | 2007-11-14 | 浙江省冶金研究院有限公司 | 一种胶结硬质合金复合辊环 |

-

2009

- 2009-03-12 SE SE0900325A patent/SE533591C2/sv not_active IP Right Cessation

-

2010

- 2010-02-19 US US13/254,878 patent/US20120028772A1/en not_active Abandoned

- 2010-02-19 EP EP10751084.4A patent/EP2406020A4/en not_active Withdrawn

- 2010-02-19 JP JP2011553982A patent/JP2012520179A/ja active Pending

- 2010-02-19 MX MX2011009408A patent/MX2011009408A/es not_active Application Discontinuation

- 2010-02-19 BR BRPI1009351A patent/BRPI1009351A2/pt not_active IP Right Cessation

- 2010-02-19 CN CN2010800118732A patent/CN102348515A/zh active Pending

- 2010-02-19 RU RU2011141264/02A patent/RU2011141264A/ru not_active Application Discontinuation

- 2010-02-19 KR KR1020117021332A patent/KR20110128864A/ko not_active Application Discontinuation

- 2010-02-19 WO PCT/SE2010/050197 patent/WO2010104448A1/en active Application Filing

-

2011

- 2011-09-06 ZA ZA2011/06514A patent/ZA201106514B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| ZA201106514B (en) | 2014-02-26 |

| WO2010104448A1 (en) | 2010-09-16 |

| EP2406020A1 (en) | 2012-01-18 |

| BRPI1009351A2 (pt) | 2016-03-08 |

| US20120028772A1 (en) | 2012-02-02 |

| JP2012520179A (ja) | 2012-09-06 |

| CN102348515A (zh) | 2012-02-08 |

| SE533591C2 (sv) | 2010-11-02 |

| EP2406020A4 (en) | 2013-04-24 |

| RU2011141264A (ru) | 2013-04-20 |

| SE0900325A1 (sv) | 2010-09-13 |

| MX2011009408A (es) | 2011-09-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20110128864A (ko) | 구동 섀프트 및 롤러 링을 포함하는 롤러, 뿐만 아니라 이러한 롤러의 조립 방법 | |

| EP1197721B1 (de) | Kühlbare Ofenrolle, insbesondere für einen Rollenherdofen | |

| JP5259930B2 (ja) | ロール、ロールリング、及びこのようなロールの製造における方法 | |

| CN101642776B (zh) | 硬质合金组合式轧辊 | |

| US6557654B1 (en) | Drill pipe having a journal formed thereon | |

| WO1998046896A1 (en) | Hydraulic clamp bushing having reduced sleeve thickness | |

| JP4923047B2 (ja) | 圧延機用バックアップロール | |

| US3461527A (en) | Rolls for rolling mills | |

| KR101667466B1 (ko) | 클링커 그라인더 롤러를 위한 축-롤러 부착 | |

| JP5659530B2 (ja) | 圧延ロールおよび圧延ロールの再利用方法 | |

| JP4983928B2 (ja) | 圧延機及び圧延ロール | |

| JPH0299253A (ja) | スラブ連続鋳造用組立式ロール | |

| CN104411420A (zh) | 用于制造复合辊的方法和由该方法制造的复合辊 | |

| PL177884B1 (pl) | Walec odlewniczy instalacji ciągłego odlewania metali na jednym lub pomiędzy dwoma walcami | |

| CN101389416A (zh) | 轧钢机的支撑辊 | |

| CN112253531A (zh) | 一种泵用对焊型热套包轴及其制备方法 | |

| JP5910552B2 (ja) | 金属材料搬送用ロール及びその製造方法 | |

| JP2930881B2 (ja) | 熱間圧延用ワークロール | |

| CN203836005U (zh) | 整体叉头十字轴式万向联轴器的滑动轴承十字包 | |

| JP4427786B2 (ja) | 板圧延用超硬合金製複合ロール | |

| JP3339458B2 (ja) | 圧延用複合ロール | |

| JP4942388B2 (ja) | 圧延用複合ロール | |

| CA2135832A1 (en) | Metal part and process for its production | |

| KR20040081980A (ko) | 선재압연용 디스크롤 | |

| JPH1147807A (ja) | 金属帯板圧延用複合ロール |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |