JP5910552B2 - 金属材料搬送用ロール及びその製造方法 - Google Patents

金属材料搬送用ロール及びその製造方法 Download PDFInfo

- Publication number

- JP5910552B2 JP5910552B2 JP2013056489A JP2013056489A JP5910552B2 JP 5910552 B2 JP5910552 B2 JP 5910552B2 JP 2013056489 A JP2013056489 A JP 2013056489A JP 2013056489 A JP2013056489 A JP 2013056489A JP 5910552 B2 JP5910552 B2 JP 5910552B2

- Authority

- JP

- Japan

- Prior art keywords

- roll

- shaft core

- outer cylinder

- groove

- metal material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Rolls And Other Rotary Bodies (AREA)

Description

(1)円柱状の軸芯と該軸芯の周面を覆う外筒とを備える金属材料搬送用ロールであって、前記外筒はロールの軸方向に分割され、分割された外筒間には、ロールの円周方向に沿って前記軸芯の周面の一部を露出している間隔が設けられ、露出した前記軸芯の周面には溝が形成されており、該溝の両端部には、前記溝の底部と前記軸芯の周面とを結ぶ曲面が形成されていることを特徴とする金属材料搬送用ロール。

(2)前記間隔を形成している前記外筒の端面は前記軸芯の周面側へ面取りされていることを特徴とする上記(1)に記載の金属材料搬送用ロール。

(3)円柱状の軸芯と該軸芯の周面を覆う外筒とを備える金属材料搬送用ロールの製造方法であって、前記軸芯の円周方向に沿って前記軸芯の周面に溝を形成し、前記溝の両端部に、前記溝の底部と前記軸芯の周面とを結ぶ曲面を形成し、前記溝が露出する間隔を形成するように、ロールの軸方向に分割された外筒の内部に前記軸芯を装入することを特徴とする金属材料搬送用ロールの製造方法。

(4)前記間隔を形成することとなる前記外筒の端面を前記軸芯の周面側へ面取りしておくことを特徴とする上記(3)に記載の金属材料搬送用ロールの製造方法。

面取りすることが好ましい。なぜならば、間隔31を覆いかつ軸芯2に近い外筒3の部分が少ないほど、両端24には応力が掛かりにくいからである。

工程1:軸芯2の周面に、その円周方向に沿って溝を形成する。

工程2:溝2aの両端部に、溝の底部と軸芯2の周面とを結ぶ曲面を形成する。

工程3:円筒状の第1の外筒3a及び第2の外筒3bを準備し、これらの間に溝2aが露出させる間隔31を形成するように、第1の外筒3a及び第2の外筒3bの内部に軸芯2を装入する(焼き嵌める)。

軸芯2において、図1に示した間隔31に露出する溝2aを形成する。図2は、溝の両端部に曲面を形成する方法を示す説明図である。まず、金属材料搬送用ロール1の使用用途に応じて、軸芯2において溝2aを形成する位置を決める。次いで、溝2aのうち、金属柱の周面に平行な平行部分の溝平行部分長さx及び軸芯2の周面から溝2aのその平行部分までの溝深さzを決めて、その長さx及び深さzで決まる空間(溝)を形成する。

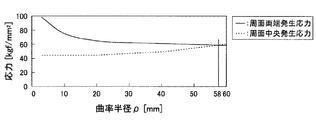

工程1と共に、及び/または、工程1に次いで、図2に示すように、前述の長さxと深さzとで決まる空間における、軸芯2の軸方向に沿った両端部分を加工して、その両端部分が、溝の底部と軸芯2の周面とを結ぶ曲面となるように曲率半径ρを有する曲率円41を想定し、この曲率半径ρに沿った円周に沿った曲面をその両端部分に形成して、溝2aを形成する。

円筒状の第1,2の外筒3a,3bを準備し、これらを熱膨張させておく。一方で、軸芯2は加熱しないでおく。次いで、溝2aが露出している間隔31を形成するように、第1の外筒3a内及び第2の外筒3b内に軸芯2を挿入する。軸芯2が挿入された状態で第1,2の外筒3a,3bを冷却することで、これらが収縮して、軸芯2が第1,2の外筒3a,3bに嵌装される。このようにして、外筒3に軸芯2が装入される。

図2からわかるように、溝平行部分長さx及び曲率半径ρを大きくすれば、軸方向に沿った間隔31の長さが大きくなり、溝深さzを大きくすれば、径方向に沿う間隔31の深さが大きくなってしまうため、金属材料搬送用ロール1の金属材料に接触する外筒の面積も小さくなってしまう。このため、溝平行部分長さxは、胴部21の軸方向に沿った全長X(図1参照)の1/20〜1/10とし、溝深さzは、胴部21の径方向における全長(軸芯2の直径)Z(図1参照)の1/20〜1/10とする。

(1)まずは、溝深さzを決める。

(2)次いで、有限要素法に基づく3次元モデルなどによって、金属材料搬送ロール1に負荷荷重を与える計算シミュレーションを行なう。決められた溝深さz以外のシミュレーションの条件は、金属材料搬送ロール1の形状などによって適宜決めればよい。

(3)負荷荷重を与えている間に、曲率半径ρおよび溝平行部長さxを変化させて、溝の両端24に発生する応力と、溝2aの中央部分に発生する応力と、を計算し、いずれか大きい方の応力(「最大発生応力」という)の分布を、ρ−x平面で表した等値線図(コンター図)を作成する。

(4)等値線図から、最大発生応力を最小化するρ−xの範囲を求める。

(5)この最大発生応力の最小値に基づいて、許容し得る応力の限界値を決めておく。例えば、最小値より、その最小値の絶対値の20%程度大きい応力を、許容し得る応力の限界値とすることができる。

(6)上記(5)で求めた限界値を与えるρ−xの範囲とから、溝平行部分長さxと曲率半径ρとを求めることができる。

また、上記(2)〜(6)を、(1)で決める溝深さzを適宜変更して行ない、更に、溝深さz及び溝平行部分長さxに応じた最適な曲率半径ρを求めてもよい。

金属材料搬送用ロール1の全長 :2426mm

金属材料搬送用ロール1の直径 : 330mm

胴部21の全長X :1981mm

軸芯2の直径Z : 255mm

溝平行部分長さx : 20mm

溝深さz : 3mm

曲率半径ρ : 20mm

軸芯2の材料はSCM440であり、外筒3の材料はSUS431Mである。

2 軸芯

2a 溝

3 外筒

3a 第1の外筒

3b 第2の外筒

4 溶接部分

21 胴部

22 軸部

23 軸受

24 溝の両端

31 間隔

32 端面

32a 端面内端

41 曲率円

101 従来の金属材料搬送用ロール

102 外筒

103 間隔

104 軸芯

105 コーナー部分

106 溶接部分

Claims (4)

- 円柱状の軸芯と該軸芯の周面を覆う外筒とを備える金属材料搬送用ロールであって、

前記外筒はロールの軸方向に2分割され、前記軸芯と前記外筒とは、ロールの軸方向の端部で溶接されており、2分割された外筒間には、ロールの円周方向に沿って前記軸芯の周面の一部を露出している、前記外筒の熱膨張による力が前記端部の溶接部分に掛かることを防止するための間隔が設けられ、

露出した前記軸芯の周面には、前記間隔の幅よりもロール軸方向長さの長い溝が形成されており、該溝の両端部には、前記溝の底部と前記軸芯の周面とを結ぶ曲面が形成されていることを特徴とする金属材料搬送用ロール。 - 前記間隔を形成している前記外筒の端面は前記軸芯の周面側へ面取りされていることを特徴とする請求項1に記載の金属材料搬送用ロール。

- 円柱状の軸芯と、該軸芯の周面を覆う、ロールの軸方向に2分割された外筒とを備え、前記軸芯と前記外筒とがロールの軸方向の端部で溶接されている金属材料搬送用ロールの製造方法であって、

前記軸芯の円周方向に沿って前記軸芯の周面に溝を形成し、

前記溝の両端部に、前記溝の底部と前記軸芯の周面とを結ぶ曲面を形成し、

前記溝が露出し、且つ、前記溝のロール軸方向長さよりも幅の小さい、前記外筒の熱膨張による力が前記端部の溶接部分に掛かることを防止するための間隔を形成するように、ロールの軸方向に分割された2つの外筒の内部に前記軸芯を装入し、

前記軸芯と前記2つの外筒とを、ロールの軸方向の端部で溶接することを特徴とする金属材料搬送用ロールの製造方法。 - 前記間隔を形成することとなる前記外筒の端面を前記軸芯の周面側へ面取りしておくことを特徴とする請求項3に記載の金属材料搬送用ロールの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013056489A JP5910552B2 (ja) | 2013-03-19 | 2013-03-19 | 金属材料搬送用ロール及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013056489A JP5910552B2 (ja) | 2013-03-19 | 2013-03-19 | 金属材料搬送用ロール及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014180684A JP2014180684A (ja) | 2014-09-29 |

| JP5910552B2 true JP5910552B2 (ja) | 2016-04-27 |

Family

ID=51699893

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013056489A Active JP5910552B2 (ja) | 2013-03-19 | 2013-03-19 | 金属材料搬送用ロール及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5910552B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2019130505A1 (ja) * | 2017-12-27 | 2020-11-19 | 日鉄ハードフェイシング株式会社 | ロールの製造方法及びロール |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5040832U (ja) * | 1973-08-10 | 1975-04-25 |

-

2013

- 2013-03-19 JP JP2013056489A patent/JP5910552B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014180684A (ja) | 2014-09-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6262166B2 (ja) | ベンディングプレス成形用金型 | |

| CN104094003A (zh) | 制作保持架的方法,保持架及滚动轴承 | |

| CN105499388B (zh) | 分瓣胀型模具及制造内部带筋的环形件的方法 | |

| EP2622238B1 (en) | Flanged bearing ring and method for producing such a flanged bearing ring | |

| US9188181B2 (en) | Motorcycle brake disc rotor | |

| CN105378312A (zh) | 外环和具有这种外环的滚子轴承 | |

| JP5910552B2 (ja) | 金属材料搬送用ロール及びその製造方法 | |

| JP6192758B2 (ja) | サクションローラ | |

| KR20110128864A (ko) | 구동 섀프트 및 롤러 링을 포함하는 롤러, 뿐만 아니라 이러한 롤러의 조립 방법 | |

| Noda et al. | Proposal for new hearth roller consisting of ceramic sleeve and steel shafts used in the heat treat furnace | |

| CN102483090A (zh) | 用于制造球面滚子轴承所用的挡盘的方法以及具有依照该方法制成的挡盘的球面滚子轴承 | |

| JP5165757B2 (ja) | 溶接状態にて最適な疲労特性となるように構成された熱間仕上げシームレス管を製造する方法 | |

| JP5659530B2 (ja) | 圧延ロールおよび圧延ロールの再利用方法 | |

| JP6790080B2 (ja) | 転がり軸受用の変形加工されたリング | |

| KR101469656B1 (ko) | 산업용 기계설비의 고하중 롤러 제조방법 | |

| JP4931549B2 (ja) | 搬送用ローラ | |

| JP4767622B2 (ja) | 連続鋳造用ロール及びその製造方法 | |

| JP3186534U (ja) | サクションローラ | |

| JP2014008510A (ja) | 車輪用軸受装置の製造方法及び車輪用軸受装置 | |

| CN104001722A (zh) | 热轧轧辊 | |

| JP2007071344A (ja) | 船外機エンジンのクランク軸支持構造および船外機エンジン | |

| KR102372264B1 (ko) | 다중 파이프의 제조방법 | |

| JP2014166649A (ja) | 継目無鋼管の製造方法 | |

| JP6730906B2 (ja) | 連続焼鈍炉用のハースロール及び連続焼鈍炉用のハースロールの製造方法 | |

| JPH0160689B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141027 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20151117 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160121 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160301 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160314 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5910552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |