JP2012520179A - 駆動シャフト及びローラリングを備えるローラ並びにこのようなローラを組立てる方法 - Google Patents

駆動シャフト及びローラリングを備えるローラ並びにこのようなローラを組立てる方法 Download PDFInfo

- Publication number

- JP2012520179A JP2012520179A JP2011553982A JP2011553982A JP2012520179A JP 2012520179 A JP2012520179 A JP 2012520179A JP 2011553982 A JP2011553982 A JP 2011553982A JP 2011553982 A JP2011553982 A JP 2011553982A JP 2012520179 A JP2012520179 A JP 2012520179A

- Authority

- JP

- Japan

- Prior art keywords

- roller

- ring

- drive shaft

- hand

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B27/00—Rolls, roll alloys or roll fabrication; Lubricating, cooling or heating rolls while in use

- B21B27/02—Shape or construction of rolls

- B21B27/03—Sleeved rolls

- B21B27/035—Rolls for bars, rods, rounds, tubes, wire or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B27/00—Rolls, roll alloys or roll fabrication; Lubricating, cooling or heating rolls while in use

- B21B27/02—Shape or construction of rolls

- B21B27/03—Sleeved rolls

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P11/00—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for

- B23P11/02—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for by first expanding and then shrinking or vice versa, e.g. by using pressure fluids; by making force fits

- B23P11/025—Connecting or disconnecting metal parts or objects by metal-working techniques not otherwise provided for by first expanding and then shrinking or vice versa, e.g. by using pressure fluids; by making force fits by using heat or cold

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C13/00—Rolls, drums, discs, or the like; Bearings or mountings therefor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49544—Roller making

- Y10T29/49547—Assembling preformed components

- Y10T29/49549—Work contacting surface element assembled to core

- Y10T29/49552—Work contacting surface element assembled to core with prestressing of component by heat differential, e.g., shrink, fit

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Geometry (AREA)

- Rolls And Other Rotary Bodies (AREA)

- Reduction Rolling/Reduction Stand/Operation Of Reduction Machine (AREA)

- Rollers For Roller Conveyors For Transfer (AREA)

Abstract

一方では一定の外径と一定の長さとを有する円筒形の外表面(6)を有する駆動シャフト(1)と、他方ではより短いローラリング(2)とを具備するタイプのローラであって、ローラリングが、硬い材料から作成される外部リング(4)と、外部リングと同軸であると共により延性のある材料から作成される内部リング(3)とを含み、内部リングが、一定の内径を有する円筒形の内面を含み、かつ一方では冶金的なやり方で外部リングに永続的に結合され、他方では、駆動シャフトから外部リングにトルクを伝達するために、駆動シャフトと回転方向に固く接続されるローラに関する。本発明によれば、駆動シャフトとローラリングとの間における、回転方向に固い結合作用は、締りばめ接合のみからなり、この締りばめ接合は、駆動シャフトの外表面と内部リングの内面との間で行われ、駆動シャフトの外径の少なくとも0.01%の締めしろを有する。

Description

第一の態様では、本発明は、一方では一定の外径と一定の長さとを有する円筒形の外表面を有する駆動シャフトと、他方ではローラリングとを具備するタイプのローラであって、ローラリングは、硬い材料から作成される外部リングと、外部リングと同軸であると共により延性のある材料から作成される内部リングとを含み、内部リングは、一定の内径を有する円筒形の内面を含み、かつ一方では冶金的なやり方で外部リングに永続的に結合され、他方では、駆動シャフトから外部リングに駆動トルクを伝達するために、駆動シャフトと回転方向に固く接続される、ローラに関する。

さらなる態様では、本発明はこのようなローラを組立てる方法にも関する。

上記記載において概ね言及されたタイプのローラは、当業者にコンビローラ(combi rollers)と称され、実際には、ワイヤ、バー、チューブなどの金属の細長い製造物の熱間圧延又は冷間圧延に使用される。このために、ローラリングには、所望の配列の製造物を形成する1又は複数の円周溝が形成される。ローラリングは、細長片などの平坦な物体を圧延する場合には、全体的に平滑であってもよい。一部のローラでは、ローラリングは、例えばノジュラ鉄(nodular iron)である鉄を原材料とした鋳造合金から作成される内部リングと1又は複数の外部リングとから製造されるタイプのいわゆる複合ローラリングからなる。外部リングは、内部リングに埋め込まれ、超硬合金などの耐磨耗性でありかつ耐熱性である硬い材料から形成されている。外部リングは、冶金的なやり方で内部リングに永続的に結合され、さらに厳密には、鋳造の際に合金に外部リングを埋め込むことによって、永続的に結合される。

このような類のローラにおいて、超硬合金から作成されるローラリングを使用することには長年の開発の歴史がある。この長年の歴史は、超硬合金リングを駆動シャフトと単なる機械的なやり方(楔、突起(lugs)、バー又は他の駆動体)で直接に接続しようとしていた簡易なローラ構成から、個々の超硬合金リングが通常はより延性のある材料から作成される内部リングを用いて冶金的に結合され、次いで超硬合金リングに起こる邪魔な応力現象なしに、内部リングを駆動シャフトに取り付けることができる、今日の構成まで至るものである。近年では、開発は、2つの主な問題点に、すなわち、第一にローラリングの材料の選択、ひいては特に内部リングの適切な材料の選択と、第二にローラリングを駆動シャフトに対して回転するように確実に固定させるという問題とに注目されている。内部リングの材料に関する他のもの(特許文献1参照)の間における材料の開発により、分散した球状黒鉛を含むマグネシウム含有の(magnesious)ノジュラ鉄を使用する結果となった。マグネシウムノジュラ鉄を、熱処理によって、例えばベイナイトに変換することによって適切な量の残留オーステナイトを除くことができる。第2の問題を解決するための試験により、すなわち大きなトルクを駆動シャフトからローラリングに、これらが互いに対して摺動することなしに伝達することができるようにする試験により、多数の解決策の提案がもたらされ、これらの解決策は、特許文献に十分に記されている(上述の特許文献1に加えて、さらに特許文献2〜5も参照すること。)。しかしながら、これまでに知られている解決策に共通していることは、駆動シャフトからローラリングへのトルクが未だに、何らかの形で駆動シャフトとローラリングの内部リングとの間で作用する機械的なロック手段を介してもたらされていることである。ロック手段の1つのカテゴリは雄及び雌の要素からなり、雄及び雌の要素は、互いに係合し、内部リングの内面と駆動シャフトの外表面との間の接触面に、又はローラリングと互いに押圧される駆動シャフトの外側で協働する複数のリングとの端面に配置される(両方の場合において、特許文献1参照)。別のカテゴリのロック手段は協働する表面同士の間の摩擦接合に依存する。さらに、この場合では、この接合作用は、内部リングの内面と駆動シャフトの外表面との間の接触面に、又はローラリングと協働する、リングのリング形状をした端面に位置してもよい。このような摩擦接合を実現するために、楔、ロックナット、液圧装置等を使用することができる。

しかしながら、最も簡易な機械的なロック手段の欠点は、このロック手段が何らかの形で必須の旋削、すなわちフライス削り、穿孔加工、ネジ山形成加工等に加えて切削加工又はチップ除去加工(chip removing machining)を必要とすることにある。このような追加的な加工作用の各々は、個々の作業に時間がかかるという事実の結果としてだけではなく、場合によってはとりわけ、準備時間を含めた、様々な加工部署同士の間で部品を移動しなければならないという事実の結果として、製造をより高価なものにする。機械的なロック手段の別の欠点は、所与のローラ幅の範囲内にローラリング(ローラリングの溝)をいくつ取り付けることができるかによって決定されるローラの収容能力を、機械的なロック手段が減少させることにある。ローラの収容能力は駆動シャフトの事実上の長さによって決められる。ロック手段がローラの幅に割り込むならば、当然に事実上のローラの溝の数が減少する。このときに、ロック手段はさらに、ローラリングに有害な応力現象を引き起こすおそれがある。加えて、具体的には、それぞれの構成要素の雌型の凹部は、ローラ構成の全体を脆弱にするおそれがある。

本発明の目的は、上述の既知のローラの欠点を防ぎ、改善したローラを提供することにある。したがって、本発明の第一の目的はローラであって、従来の機械的なロック手段なしに、このローラのローラリングを駆動シャフトに対して信頼性のあるやり方で回転方向に固定することができる、ローラを提供することにある。さらなる目的は、駆動シャフトの長さ延長部に沿ってローラリング及びローラの溝の両方又は一方について最適な収容能力を有するローラを提供することにある。本発明のさらなる目的は、ローラであって、このローラの2つの主構成要素、すなわち駆動シャフトと1又は複数のローラリングとを、加工作用を絶対的に最小にすることによって製造することができる、ローラを提供することにある。

本発明によれば、少なくとも第一の目的は、請求項1の特徴的な条項に定義されている特徴によって達成される。さらに、本発明に係るローラの好ましい実施形態が従属請求項2〜4で定義されている。

さらなる態様において、本発明はさらに、本発明に係るローラを組立てる方法に関する。この方法の特徴は独立請求項5に記載されている。

本発明は、正確な応力計算と駆動シャフトに対するローラリングの非常にバランスが取られた寸法設定とにより実現することのできる十分に強固な締まりばめ接合が、ローラリングを駆動シャフトに対して回転方向に固定するのに十分であるという、驚くべき理解に基づくものである。したがって、当該駆動シャフトの直径の少なくとも0.01%の締めしろ又は締まりばめ作用を用いた締まりばめ接合を施すことによって、2つの構成要素同士の間で全てのタイプの機械的なロック手段を排除したという事実にもかかわらず、駆動シャフトにおいて摺動することなくローラリングが十分なトルクを受けることができるということになる。したがって、直接的に、従来の設計理念に反して、必須な2つの主構成要素、すなわち駆動シャフト及び1つの(又は複数の)ローラリング以外に何も追加的な細部なしに、本発明に係るローラを製造することができる。

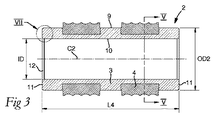

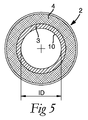

図面では、参照番号1は、ローラ又は駆動シャフトを全体的に示し、参照番号2は、ローラ又は駆動シャフトの外側に取り付けられたローラリングを示す。前記ローラリング2は、その外表面に内部リング3と2つの外部リング4とを備える。細長い製造物を回転させるための、外部リング4の周ローラ溝5が形成される。

駆動シャフト1は、円筒形外表面6(図4参照)の形状のロールバレルを含む。このロールバレルは、駆動シャフトの中心軸線C1と同軸であり、互いに対向する端部では、減少した直径を有するシャフトジャーナル又はシャフト軸頚7を形成する外表面に変形している。この場合では、シャフトの2つの端部は、2つのシャフト軸頸7の平端面8からなる。シャフトの全長L1は、2つの端面8同士の間の距離によって決定される。各シャフト軸頸7が一定の長さL2を有するので、外表面6の軸線方向延長部又は軸線方向長さL3は、シャフトの全長L1よりも短い。外表面6にそったシャフトの外径はOD1となる(図6参照)。

ローラリング2の内部リング3は外表面9と内表面又は内面10とを含み、これらの両方は、基本的には円筒形状を有し、ローラリングの中心軸線C2と同軸である。内部リングの2つの対向する端部はリング形状をした平面11からなり、これら端部の互いからの距離は、内部リングの軸線方向長さL4を決定する。図3及び図5では、内部リング3の内径がIDとなる一方で、内部リング3の外径がOD2となる。2つの外部リング4のそれぞれは、冶金的なやり方で内部リングに永続的に結合するように、内部リング3の外表面で鋳造される(cast−in)。この場合では、個々の外部リング4の外径(参照表示せず)は内部リングの外径OD2よりも大きい(これらは同じ大きさでもよい。)一方で、外部リングの内面は、一方では内部リングの外径よりも小さいが、しかし他方では内径IDよりも大きな直径を有する。ローラが組立てられると、ローラリング2の中心軸線C2が駆動シャフト1の中心軸線C1と一致することにも言及されるべきである。

実際には、スチール以外の材料も、特に(炭素の含有量の高い)比較的高い硬度を有する鋳鉄も使用可能であるものの、駆動シャフト1をスチールから製造することが好ましい。ローラリング2の外部リング4の材料として、有利には、従来の超硬合金、すなわちWC及び結合相(binder phase)、例えばCo又はCo+Ni+Crを含む超硬合金粉を圧縮し焼結することによって得られる粉末冶金材料が使用される。従来の超硬合金以外にも他の硬い材料を、例えば高速度鋼を使用することができることも指摘されるべきである。最後に、内部リング3の材料は、一般的に、金属又は金属合金などの、外部リングの硬い材料よりも延性のある材料からなる。ほとんどの場合では、ノジュラ鉄が好ましく、特許文献6に開示されているタイプのものが好ましい。

ローラの2つの主構成要素の製造は別々の作用によってもたらされる。駆動シャフト1は、円筒形ブランク(blank)から、外表面6及び軸頸7の外側を外部縦方向旋削することと端面8を表面旋削することとによって製造される。ローラリング2はブランクを鋳造することによって製造され、このブランクでは、あらかじめ形成されている超硬合金リングが、内部リングを形成すべきである液体のノジュラ鉄に埋め込まれる。このブランクは、旋削によって、すなわち外表面9の外部縦方向旋削と内面10の内部縦方向旋削と端面11の表面旋削とによって加工される。場合によっては、ローラリングの内表面10と駆動シャフトの外表面6とは、良好な寸法精度を提供するために研磨されてもよい。

プロトタイプの実施形態では、駆動シャフト1の外表面6の長さL3は756mmであり、OD1は室温では200mmになる。測定のL3は最大のローラ幅を示す。この場合では、ローラリング2の長さL4はローラ幅よりも短く、700mmになる。室温では、ローラリングは、駆動シャフトの径OD1よりも小さい内径を有し、プロトタイプの実施形態では、ローラリングの内径は199.84mmになる。このことは、IDとOD1との間の差は0.16mmとなり、又は駆動シャフトの外径OD1の0.08%となることを意味する。

構成要素1,2同士の組立ては、ローラリングを駆動シャフト上で収縮させることによってもたらされる。この組立てを様々なやり方で施すことができ、そのうちの1つは、駆動シャフト1を冷却して、ローラリング2を室温に維持することである。駆動シャフトが、そのプロトタイプの実施形態において、(例えば液体窒素によって)−170℃まで冷却されたならば、外表面6の外径OD1は200mmから199.55mmに減少する。したがってこの状態では、OD1はIDよりも0.29mm小さくなる。このようにして、駆動シャフトをローラリングの内部に挿入することができる。2つの構成要素を互いに対して所望の位置に位置決めした後に、2つの要素の温度は室温と等しくなる。これにより、駆動シャフトが拡張すると共に締まりばめ接合を提供し、その締まりばめ接合の締めしろは0.16mmになる。この強度の締まりばめ接合が、(ローラが高荷重及び頻繁な温度変動などの厳しい外部条件下で動作したときでも、)ローラリングが駆動シャフトに対して摺動せずに、駆動シャフトからローラリングに相当のトルクを伝達するのに十分であるという、実施された試験が示された。

締まりばめ工程の際に駆動シャフト1をローラリング2に挿入することを容易にするために、ローラリングの内部リング3の個々の端面11に隣接する円錐形表面12が形成され(図7参照)、この円錐形表面は、半径がRである半径移行部を介して、内部リングの内部円筒形表面10に変形する。この例では、円錐形表面12の円錐角αは15°(2xα=30°)になり、この表面の軸線方向拡張部又は長さL5は、少なくとも5mmになり、適切には少なくとも10mmであるべきである。ローラリングの雌型の円錐形表面12を駆動シャフトの外表面6に隣接した雄形状の円錐表面と結合させることも実現可能である。

上述の具体例では、施された締まりばめ結合の締めしろは、駆動シャフトの直径の0.08%(0.16/200)になる。この締めしろのサイズは、ローラ寸法及び所望のトルクに応じて変更することができるものの、いずれにせよ、少なくとも0.01%、適切には0.05%、さらに適切には0.07%となるべきである。他方では、この締めしろのサイズは、ローラリングでの有害な応力現象のリスクを適切に防ぐために、0.12%よりも大きくなるべきではない。有利には、接合作用は、0.07〜0.10%の範囲内の締めしろによってもたらされる。

本発明の本質的な利点は、このローラの複合ローラリングを、いかなる機械的なロック手段又は結合手段なしに、信頼性のある容易なやり方で駆動シャフトに対して回転方向に固定することができることにある。さらに、駆動シャフトの外表面に沿った利用可能なスペースに侵入するどのような結合手段もないという理由から、最善のやり方で事実上のローラの幅を利用することができる。さらに、複雑でありかつコストを上昇させる加工作用なしにローラの2つの主構成要素を製造することができる。本質的に、すべての所望のチップ除去加工を旋削の形でもたらすことができるからである。言い換えれば、2つの構成要素のブランクを、互いに異なる機械加工部署同士の間で移動させる必要がないからである。さらに、機械的な結合手段、具体的には溝、孔、皿穴などの形状をした雌形状の手段がないことにより、構成要素のうちのいずれもが不必要に脆弱にならない。それと共に、これらの要因は、ローラの製造の総コストを減少させることができることを意味する。ローラの構成要素の数を絶対的に最小に減少させて、ローラミルが作用しているときに、さらに反対に作用しているときに、故障や活動停止等のリスクを減少させたからである。

本発明は、上述のような実施形態及び図面に示されているような実施形態のみに制限されない。したがって、2つ又は複数のローラリングを有する駆動シャフトを装備することが実現可能であり、これらのローラリングは個々に1及び複数の超硬合金リングを含んでもよい。さらに、個々のローラリングの締まりばめは、駆動シャフトを冷却すること以外に別のやり方によって実施されてもよい。したがって、駆動シャフトは、ローラリングがその内部を拡げるために加熱されると同時に、室温を維持してもよい。駆動シャフトを冷却すると共にローラリングを加熱することも実現可能である。結論として、本発明によれば、この取り付け方法を、新しいローラの製造にだけではなく使用済みのローラの修復にも適用することができることが、指摘されるべきである。よって、ローラの2つの構成要素のうちの一方が破損した又は磨耗した場合に、締まりばめ接合の分離の後に、さらに厳密には新しい又は修復された構成要素に対して固く収縮することによって、他方の構成要素を再利用することができる。駆動シャフトの外表面とローラリングの内面との間で完全な表面接触をする締まりばめを提供することが好ましいものの、必要とされるならば、部分的な表面接触で満足することも実現可能である。

Claims (5)

- 一方では一定の外径(OD1)と一定の長さ(L3)とを有する円筒形の外表面(6)を有する駆動シャフト(1)と、他方ではより短いローラリング(2)とを具備するローラであって、

ローラリングが、硬い材料から作成される外部リング(4)と、外部リングと同軸であると共により延性のある材料から作成される内部リング(3)とを含み、

内部リングが、一定の内径(ID)を有する円筒形の内面(10)を含み、かつ一方では冶金的なやり方で外部リング(4)に永続的に結合され、他方では、駆動シャフトから外部リング(4)にトルクを伝達するために、駆動シャフト(1)と回転方向に固く接続されている、

ローラにおいて、

駆動シャフト(1)とローラリング(2)との間における、回転方向に固い結合作用は、締りばめ接合のみからなり、

この締りばめ接合は、駆動シャフトの外表面(6)と内部リングの内面(10)との間で行われ、駆動シャフト(1)の外径(OD1)の少なくとも0.01%の締めしろを有する、

ローラ。 - 締りばめ接合の締めしろが、駆動シャフト(1)の外径(OD1)の少なくとも0.05%になる、

請求項1に記載のローラ。 - 締りばめ接合の締めしろが、駆動シャフト(1)の外径(OD1)の少なくとも0.07%になる、

請求項1又は2に記載のローラ。 - ローラリング(2)の内部リング(3)の端面(11)に隣接する円錐形表面(12)が形成され、

この円錐形表面が、半径移行部(R)を介して、内部リングの内面(10)に変形する、

請求項1〜3のいずれか1項に記載のローラ。 - 一方では一定の直径と一定の長さとを有する円筒形の外表面を有する駆動シャフトと、他方ではより短いローラリングとを具備するタイプのローラを組立てる方法であって、

ローラリングが、硬い材料から作成される外部リングと、外部リングと同軸であると共により延性のある材料から作成される内部リングとを含み、

内部リングが、一定の直径を有する円筒形の内面を含み、かつ一方では冶金的なやり方で外部リングに永続的に結合され、他方では、駆動シャフトから外部リングにトルクを伝達するために、駆動シャフトと回転方向に固く接続されている、

ローラを組立てる方法において、

駆動シャフトとローラリングとの温度にそれぞれ差異を設ける段階と、

駆動シャフトをローラリングに挿入する段階と、

温度を均一化しつつ、回転方向に固い結合作用のみを形成すると共に駆動シャフトの外径の少なくとも0.01%の締めしろを有する締りばめ接合を行う段階と、

によって特徴付けられた、

ローラを組立てる方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SE0900325A SE533591C2 (sv) | 2009-03-12 | 2009-03-12 | Vals innefattande en drivaxel och en valsring |

| SE0900325-2 | 2009-03-12 | ||

| PCT/SE2010/050197 WO2010104448A1 (en) | 2009-03-12 | 2010-02-19 | A roller comprising a drive shaft and a roller ring, as well as a method for assembling such a roller |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012520179A true JP2012520179A (ja) | 2012-09-06 |

| JP2012520179A5 JP2012520179A5 (ja) | 2013-02-14 |

Family

ID=42728563

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011553982A Pending JP2012520179A (ja) | 2009-03-12 | 2010-02-19 | 駆動シャフト及びローラリングを備えるローラ並びにこのようなローラを組立てる方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US20120028772A1 (ja) |

| EP (1) | EP2406020A4 (ja) |

| JP (1) | JP2012520179A (ja) |

| KR (1) | KR20110128864A (ja) |

| CN (1) | CN102348515A (ja) |

| BR (1) | BRPI1009351A2 (ja) |

| MX (1) | MX2011009408A (ja) |

| RU (1) | RU2011141264A (ja) |

| SE (1) | SE533591C2 (ja) |

| WO (1) | WO2010104448A1 (ja) |

| ZA (1) | ZA201106514B (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011206819A (ja) * | 2010-03-30 | 2011-10-20 | Mitsubishi Materials Corp | 圧延ロールおよび圧延ロールの再利用方法 |

| CN114799729A (zh) * | 2022-03-18 | 2022-07-29 | 宜昌船舶柴油机有限公司 | 大缸径低速柴油机气缸套加强背环的装配工装及方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110125175B (zh) * | 2019-05-30 | 2020-07-03 | 江苏豪泽工业炉有限公司 | 一种组合式轧辊 |

| CN111589874B (zh) * | 2020-05-27 | 2022-05-20 | 陈歌 | 一种用环保方式制造的组合轧辊及其制造方法 |

| CN111842496A (zh) * | 2020-07-21 | 2020-10-30 | 刘欣鑫 | 一种冷硬铸铁轧辊 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58128525A (ja) * | 1982-01-27 | 1983-08-01 | Sumitomo Metal Ind Ltd | 複合ロ−ルの製造法 |

| JPH04228212A (ja) * | 1990-04-12 | 1992-08-18 | United Eng Inc | ローリングミルのロール及び撓み型ロールの組立て方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US21039A (en) * | 1858-07-27 | Improvement in making steel rollers | ||

| GB191121154A (en) * | 1911-09-25 | 1912-09-25 | Ernest James Gerrard | Improvements in Rolling Mills for Rolling Sheets of Metal. |

| US1427063A (en) * | 1919-12-01 | 1922-08-22 | Canda Ferdinand Mora | Roll for rolling mills |

| DE425268C (de) * | 1924-06-13 | 1926-02-13 | Theodor Weymerskirch | Gusseiserne Walze mit Stahlachse |

| FR612158A (fr) * | 1926-01-12 | 1926-10-19 | Cylindres en fonte avec axe en acier | |

| US3451903A (en) * | 1965-04-09 | 1969-06-24 | Mitsubishi Heavy Ind Ltd | Conductor roll and method of making the same |

| SE322749B (ja) * | 1966-02-09 | 1970-04-20 | Sandvikens Jernverks Ab | |

| DE1627759A1 (de) * | 1966-09-19 | 1970-09-24 | Mitsubishi Steel Mfg | Aufgebaute Walze fuer Vierfachwalzwerke und Verfahren zu deren Herstellung |

| US3577619A (en) * | 1969-05-12 | 1971-05-04 | Sandvikens Jernverks Ab | Method of manufacturing composite hardmetal rolls |

| US3827134A (en) * | 1970-08-06 | 1974-08-06 | Bethlehem Steel Corp | Apparatus for shrinking collars on a shaft |

| US3725994A (en) * | 1970-08-06 | 1973-04-10 | Bethlehem Steel Corp | Method of shrinking collars on a shaft |

| US3711913A (en) * | 1971-03-24 | 1973-01-23 | V Galeone | Method of making a composite roll |

| DE2315090C3 (de) * | 1973-03-27 | 1980-01-24 | Alex Prof. Dr. 5000 Koeln Troost | Verfahren zum Herstellen eines Verbundkörpers |

| SU668730A1 (ru) * | 1975-06-27 | 1979-07-10 | Московский Ордена Трудового Красного Знамени Институт Стали И Сплавов | Составной валок |

| JPS56151149A (en) * | 1980-04-23 | 1981-11-24 | Kubota Ltd | Assembling type roll for continuous casting of slab |

| US5044056A (en) * | 1988-12-13 | 1991-09-03 | Sandvik Ab | Roll ring comprising a ring of cemented carbide metallurgically bonded to a cast iron body |

| JPH03138010A (ja) * | 1989-10-23 | 1991-06-12 | Fuji Kogyosho:Kk | 鋼管圧延用ロールの製造法 |

| US5248289A (en) * | 1989-12-13 | 1993-09-28 | Sandvik Ab | Cast iron roll with one or more cemented carbide roll rings metallurgically bonded thereto |

| SE9100405D0 (sv) * | 1991-02-11 | 1991-02-11 | Sandvik Ab | Vals, sammansatt av haardmetall och gjutjaern, samt saett foer framstaellning av densamma |

| US5111930A (en) * | 1991-03-18 | 1992-05-12 | International Rolling Mill Consultants, Inc. | Non-warping table rolls |

| JPH05154514A (ja) * | 1991-12-05 | 1993-06-22 | Sumitomo Metal Ind Ltd | 圧延用孔型ロール及びそのロール本体の製造方法 |

| DE9309450U1 (de) * | 1993-06-25 | 1993-08-26 | Saar Hartmetall & Werkzeuge | Verbundkörper, bestehend aus Werkstoffen unterschiedlicher thermischer und mechanischer Eigenschaften |

| KR960007486B1 (ko) * | 1994-03-05 | 1996-06-05 | 대한중석 주식회사 | 압연 로울러 |

| KR100680282B1 (ko) * | 2005-11-02 | 2007-02-08 | 한국과학기술연구원 | 변형가공을 수반하는 열박음 방법 |

| CN101069895A (zh) * | 2007-06-11 | 2007-11-14 | 浙江省冶金研究院有限公司 | 一种胶结硬质合金复合辊环 |

-

2009

- 2009-03-12 SE SE0900325A patent/SE533591C2/sv not_active IP Right Cessation

-

2010

- 2010-02-19 US US13/254,878 patent/US20120028772A1/en not_active Abandoned

- 2010-02-19 EP EP10751084.4A patent/EP2406020A4/en not_active Withdrawn

- 2010-02-19 JP JP2011553982A patent/JP2012520179A/ja active Pending

- 2010-02-19 MX MX2011009408A patent/MX2011009408A/es not_active Application Discontinuation

- 2010-02-19 BR BRPI1009351A patent/BRPI1009351A2/pt not_active IP Right Cessation

- 2010-02-19 CN CN2010800118732A patent/CN102348515A/zh active Pending

- 2010-02-19 RU RU2011141264/02A patent/RU2011141264A/ru not_active Application Discontinuation

- 2010-02-19 KR KR1020117021332A patent/KR20110128864A/ko not_active Application Discontinuation

- 2010-02-19 WO PCT/SE2010/050197 patent/WO2010104448A1/en active Application Filing

-

2011

- 2011-09-06 ZA ZA2011/06514A patent/ZA201106514B/en unknown

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58128525A (ja) * | 1982-01-27 | 1983-08-01 | Sumitomo Metal Ind Ltd | 複合ロ−ルの製造法 |

| JPH04228212A (ja) * | 1990-04-12 | 1992-08-18 | United Eng Inc | ローリングミルのロール及び撓み型ロールの組立て方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011206819A (ja) * | 2010-03-30 | 2011-10-20 | Mitsubishi Materials Corp | 圧延ロールおよび圧延ロールの再利用方法 |

| CN114799729A (zh) * | 2022-03-18 | 2022-07-29 | 宜昌船舶柴油机有限公司 | 大缸径低速柴油机气缸套加强背环的装配工装及方法 |

| CN114799729B (zh) * | 2022-03-18 | 2024-03-08 | 宜昌船舶柴油机有限公司 | 大缸径低速柴油机气缸套加强背环的装配工装及方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| ZA201106514B (en) | 2014-02-26 |

| WO2010104448A1 (en) | 2010-09-16 |

| EP2406020A1 (en) | 2012-01-18 |

| BRPI1009351A2 (pt) | 2016-03-08 |

| US20120028772A1 (en) | 2012-02-02 |

| CN102348515A (zh) | 2012-02-08 |

| SE533591C2 (sv) | 2010-11-02 |

| EP2406020A4 (en) | 2013-04-24 |

| RU2011141264A (ru) | 2013-04-20 |

| SE0900325A1 (sv) | 2010-09-13 |

| KR20110128864A (ko) | 2011-11-30 |

| MX2011009408A (es) | 2011-09-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2220293B1 (en) | Thermo roll | |

| JP2012520179A (ja) | 駆動シャフト及びローラリングを備えるローラ並びにこのようなローラを組立てる方法 | |

| US7543691B2 (en) | Brake rotor assembly | |

| EP1802878B1 (en) | Method and apparatus for coupling components | |

| KR20150087198A (ko) | 열팽창을 수용하기 위한 구성을 가진, 샤프트에 나사체결되는 터보차저 임펠러 | |

| JP5259930B2 (ja) | ロール、ロールリング、及びこのようなロールの製造における方法 | |

| US8261767B1 (en) | Powdered metal inlay | |

| US6557654B1 (en) | Drill pipe having a journal formed thereon | |

| JP4923047B2 (ja) | 圧延機用バックアップロール | |

| KR101667466B1 (ko) | 클링커 그라인더 롤러를 위한 축-롤러 부착 | |

| CN101389416B (zh) | 轧钢机的支撑辊及其制造方法 | |

| AU2002358749B2 (en) | Casting roll and a method for producing a casting roll | |

| US9868141B2 (en) | Workpiece-shaping tool assembly | |

| PL177884B1 (pl) | Walec odlewniczy instalacji ciągłego odlewania metali na jednym lub pomiędzy dwoma walcami | |

| KR101093379B1 (ko) | 압연기 및 압연 롤 | |

| JP2012504213A (ja) | カルダン軸用の自在継手構造体 | |

| JP2010281431A (ja) | 軸継手および等速自在継手 | |

| CN212803980U (zh) | 一种十字滑块联轴器 | |

| KR20040081980A (ko) | 선재압연용 디스크롤 | |

| KR101319188B1 (ko) | 압출 다이스 | |

| JPH0243522Y2 (ja) | ||

| JP4340989B2 (ja) | 超硬合金製複合ロール | |

| Roy et al. | Development of an ingenious composite roll system for merchant mill | |

| JPS60166109A (ja) | 嵌合継手を有する組立て式圧延ロ−ル | |

| JP2018179062A (ja) | シンクロナイザーリング |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121219 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121219 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140715 |