KR20110033210A - 무기 또는 무기/유기 혼성 장벽 필름 제조 방법 - Google Patents

무기 또는 무기/유기 혼성 장벽 필름 제조 방법 Download PDFInfo

- Publication number

- KR20110033210A KR20110033210A KR1020117001143A KR20117001143A KR20110033210A KR 20110033210 A KR20110033210 A KR 20110033210A KR 1020117001143 A KR1020117001143 A KR 1020117001143A KR 20117001143 A KR20117001143 A KR 20117001143A KR 20110033210 A KR20110033210 A KR 20110033210A

- Authority

- KR

- South Korea

- Prior art keywords

- layer

- inorganic

- metal alkoxide

- substrate

- tetra

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/12—Organic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/60—Deposition of organic layers from vapour phase

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/02—Pretreatment of the material to be coated

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/14—Metallic material, boron or silicon

- C23C14/20—Metallic material, boron or silicon on organic substrates

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/56—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/58—After-treatment

- C23C14/5846—Reactive treatment

- C23C14/5853—Oxidation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/02—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by baking

- B05D3/0254—After-treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/14—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by electrical means

- B05D3/141—Plasma treatment

- B05D3/145—After-treatment

Abstract

기판 상에 무기 또는 유기/무기 혼성 장벽층을 형성하는 방법이 기판 상부에 층을 형성하기 위해 기화된 금속 알콕사이드를 응축시키는 단계, 및 응축된 금속 알콕사이드 층을 물과 접촉시켜 그 층을 경화시키는 단계를 포함한다.

Description

본 발명은 얇은 무기 또는 무기/유기 혼성 장벽 필름을 제조하는 방법에 관한 것이다.

무기 또는 무기/유기 혼성층이 전기, 포장 및 장식 응용 분야용의 박막에 사용되어 왔다. 이러한 층은 기계적 강도, 내열성, 내화학성, 내마모성, 습기 장벽, 및 산소 장벽과 같은 원하는 특성을 제공할 수 있다.

무기 또는 혼성 필름은 각종의 생산 방법에 의해 제조될 수 있다. 이 방법들은 용액 코팅, 롤 코팅, 침지 코팅, 스프레이 코팅, 스핀 코팅과 같은 액체 코팅 기법, 및 CVD(Chemical Vapor Deposition), PECVD(Plasma Enhanced Chemical Vapor Deposition), 고체 물질의 열 증착을 위한 스퍼터링 및 진공 공정과 같은 건식 코팅 기법을 포함한다. 이 방법들 각각은 한계가 있다.

화학 기상 증착법(CVD 및 PECVD)은 기판에 흡착될 때 반응을 하는 기화된 금속 알콕사이드 전구체를 형성하여 무기 코팅을 형성한다. 이 공정은 낮은 증착 속도(그 결과, 낮은 라인 속도)로 제한되고, 알콕사이드 전구체를 비효율적으로 사용한다(대부분의 알콕사이드 증기가 코팅에 포함되지 않는다). CVD 공정은 또한, 종종 300-500℃의 범위에 있는 높은 기판 온도를 필요로 하며, 이 범위의 온도는 중합체 기판에 적합하지 않을 수 있다.

금속 산화물층을 형성하는 데 스퍼터링도 역시 사용되어 왔다. 이 공정은 느린 증착 속도를 특징으로 하며, 그에 따라 단지 몇 피트/분의 웨브 속도를 가능하게 해준다. 스퍼터링 공정의 다른 특징은 아주 낮은 물질 이용률인데, 그 이유는 고체 스퍼터링 타겟 물질의 대부분이 코팅에 포함되지 않기 때문이다. 느린 증착 속도는, 높은 장비 가격, 낮은 물질 이용률, 및 아주 높은 에너지 소비와 함께, 스퍼터링에 의한 필름 제조 비용을 높아지게 만든다.

고체 물질의 열 증착[예를 들어, 저항 가열 또는 전자빔(e-빔) 가열]과 같은 진공 공정도 역시 낮은 금속 산화물 증착 속도를 제공한다. 열 증착은 아주 균일한 코팅(예를 들어, 광학 코팅)을 필요로 하는 롤-폭 웨브 응용(roll wide web application)을 위해 확장하기가 어려우며 고품질 코팅을 달성하기 위해 기판 가열을 필요로 할 수 있다. 그에 부가하여, 증발/승화 공정은 코팅 품질을 향상시키기 위해, 일반적으로 작은 영역으로 제한되는 이온-도움(ion-assist)을 필요로 할 수 있다.

빠르고 낮은 비용으로 수행될 수 있는, 중합체성 기판 상에 무기 또는 무기/유기 혼성 장벽 필름을 제조하는 방법이 필요하다.

본 발명은, 일 태양에서, 기판 상에 무기 또는 유기/무기 혼성 장벽층을 형성하는 방법을 제공하며, 이 방법은 기판 상부에 제1 금속 알콕사이드 층을 형성하는 단계, 및 제1 금속 알콕사이드 층을 물과 접촉시켜 그 층을 경화시키는 단계를 포함하고, 무기 또는 유기/무기 혼성층이 진공 하에서 형성된다.

제2 태양에서, 본 발명은, 일 태양에서, 기판 상에 무기 또는 유기/무기 혼성 장벽층을 형성하는 방법을 제공하며, 이 방법은 기판 상부에 층을 형성하기 위해 기화된 금속 알콕사이드를 응축시키는 단계, 및 응축된 금속 알콕사이드 층을 물과 접촉시켜 그 층을 경화시키는 단계를 포함한다.

제3 태양에서, 본 발명은 기판 상에 유기/무기 혼성층을 포함하는 장벽 필름을 형성하는 방법을 제공하고, 이 방법은 기판 상부에 제1 혼성층을 형성하기 위해 금속 알콕사이드 및 유기 화합물을 포함하는 층을 형성하는 단계, 및 혼성층을 경화시키는 단계를 포함하고, 혼성층이 진공 하에서 형성된다.

제4 태양에서, 본 발명은 기판 상에 유기/무기 혼성층을 형성하는 방법을 제공하고, 이 방법은 기판 상부에 층을 형성하기 위해 기화된 금속 알콕사이드 및 기화된 유기 화합물을 응축시키는 단계, 및 응축된 금속 알콕사이드 층을 물과 접촉시켜 그 층을 경화시키는 단계를 포함한다.

제5 태양에서, 본 발명은 기판 상에 무기 또는 유기/무기 혼성층을 형성하는 방법을 제공하고, 이 방법은 금속 알콕사이드 또는 금속 알콕사이드와 유기 화합물을 기화시키는 단계, 플라즈마를 형성하기 위해 증기를 글로우 방전 전극 부근으로 통과시키는 단계, 및 기판 상부에 층을 형성하기 위해 플라즈마로부터 물질을 응축시키는 단계를 포함한다. 플라즈마가 물을 함유할 수 있거나, 응축된 층이 물과 접촉하여 층을 경화시킬 수 있다.

다른 태양에서, 본 발명은 기판 상에 유기/무기 혼성층을 형성하는 방법을 제공하고, 부분적으로 가수분해되어 있는 금속 알콕사이드 또는 금속 알콕사이드 프리폴리머가 여전히 액체 상태에 있으면서 기판 상부에 층을 형성한다. 이 층은 물과 접촉시키는 것에 의해 또는 방사에 의해, 가열 또는 기타 화학적인 수단에 의해, 또는 이러한 수단들의 조합에 의해 경화된다.

다른 태양에서, 본 발명은 광학 기능을 발휘할 수 있는 중합체성 기판 상에 무기 또는 무기/유기 혼성 장벽 필름을 제조하는 방법을 제공한다.

본 발명의 이들 및 기타 태양들이 첨부 도면 및 이 명세서로부터 명백하게 될 것이다. 그러나, 어떠한 경우에도 상기 개요는 청구된 요지에 대한 제한으로서 해석되어서는 안 되며, 그 요지는 절차의 수행 동안 보정될 수 있는 첨부된 특허청구범위에 의해서만 한정된다.

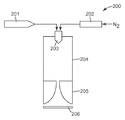

<도 1>

도 1은 개시된 방법을 수행하는 데 적합한 롤-투-롤 장치를 개략적으로 나타낸 도면.

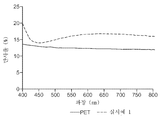

<도 2>

도 2는 개시된 방법에서 사용하기에 적합한 정적, 스텝-앤-리피트(step-and-repeat), 인라인 또는 컨베이어 코터를 개략적으로 나타낸 도면.

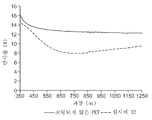

<도 3>

도 3은 실시예 1에서 제조된 샘플의 반사율 스펙트럼.

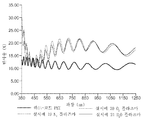

<도 4>

도 4는 실시예 12에서 제조된 샘플의 반사율 스펙트럼.

<도 5>

도 5는 실시예 18 내지 실시예 20에서 제조된 샘플의 반사율 스펙트럼.

<도 6>

도 6은 실시예 41 내지 실시예 44에서 제조된 샘플의 반사율 스펙트럼.

<도 7>

도 7은 실시예 45에서 제조된 샘플의 반사율 스펙트럼.

<도 8>

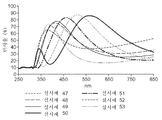

도 8은 실시예 46 내지 실시예 52에서 제조된 샘플의 반사율 스펙트럼.

도 1은 개시된 방법을 수행하는 데 적합한 롤-투-롤 장치를 개략적으로 나타낸 도면.

<도 2>

도 2는 개시된 방법에서 사용하기에 적합한 정적, 스텝-앤-리피트(step-and-repeat), 인라인 또는 컨베이어 코터를 개략적으로 나타낸 도면.

<도 3>

도 3은 실시예 1에서 제조된 샘플의 반사율 스펙트럼.

<도 4>

도 4는 실시예 12에서 제조된 샘플의 반사율 스펙트럼.

<도 5>

도 5는 실시예 18 내지 실시예 20에서 제조된 샘플의 반사율 스펙트럼.

<도 6>

도 6은 실시예 41 내지 실시예 44에서 제조된 샘플의 반사율 스펙트럼.

<도 7>

도 7은 실시예 45에서 제조된 샘플의 반사율 스펙트럼.

<도 8>

도 8은 실시예 46 내지 실시예 52에서 제조된 샘플의 반사율 스펙트럼.

부정관사("a", "an") 및 정관사("the")는 하나 이상의 요소들을 설명한다는 것을 의미하기 위해 "적어도 하나"와 상호교환적으로 사용될 수 있다. 개시되어 있는 코팅된 물품에서 다양한 요소들의 위치에 대해 "~ 상부에", "~상에", "~를 덮고 있는", "맨 위에", "~ 아래에 있는", 기타 등등과 같은 배향의 단어들을 사용하여, 수평으로 배치되고 위쪽으로 향해 있는 기판에 대한 요소의 상대적 위치를 말하고 있다. 기판 또는 물품이 제조 동안에 또는 제조 후에 임의의 특정의 공간 배향을 가져야만 한다는 것을 의도하지 않는다.

"중합체"라는 용어는 호모중합체 및 공중합체 외에도 예를 들어 공압출에 의해 또는 예를 들어 에스테르교환(transesterification)을 포함한 반응에 의해 혼화성 혼합물 내에 형성될 수 있는 호모중합체나 공중합체도 포함한다. "공중합체"라는 용어는 랜덤 공중합체 및 블록 공중합체를 모두 포함한다.

"장벽 필름" 또는 "장벽층"이라는 용어는 필름 또는 층을 통한 증기, 가스 또는 향기의 이동 또는 투과를 약화시키거나 제한하도록 설계되어 있는 필름 또는 층을 말한다. 투과가 약화될 수 있는 예시적인 가스 및 증기는 산소 또는 수증기를 포함한다.

"가교결합된" 중합체라는 용어는 망상 중합체(network polymer)를 형성하기 위해, 보통 분자 또는 기(group)를 가교결합시킴으로써, 중합체 사슬이 공유 화학 결합에 의해 서로 결합되어 있는 중합체를 말한다. 가교결합된 중합체는 일반적으로 불용성을 특징으로 하지만 적절한 용매가 있으면 팽윤될 수 있다.

"물"이라는 용어는 기판 또는 층에 의해 흡착 또는 흡수된 수증기, 액체 물(예를 들어, 김(mist)), 물을 말한다. 물은 임의의 적당한 공급원[예를 들어, 기화기, 수증기를 함유하는 플라즈마, 촉매 연소 버너, 기타]에 의해 제공될 수 있다.

"진공 하에서"라는 용어는 기판 주변의 공기압(가스압)이 대기압 미만으로 감소된 조건을 말한다. 바람직하게는, '진공 하에서'는 1333.3 Pa (10 Torr) 미만의 압력을 말하며, 더욱 바람직하게는 133.3 Pa (1 Torr) 미만의 압력을 말한다.

"경화"라는 용어는 필름층을 응고시키거나 그의 점도를 증가시키기 위해 물을 사용하여 화학적 변화(예를 들어, 반응)를 일으키는 공정을 말한다.

"금속"이라는 용어는 순수한 금속 또는 금속 합금을 포함한다.

"광학 기능" 또는 "광학적으로 기능하는" 또는 "광학적 기능"이라는 용어는 개시된 유기/무기 혼성층을 갖는 기판에서 바람직한 광학적 특성을 제공하는 것 또는 바람직하지 않은 광학적 특성을 감소시키거나 제거하는 것을 말한다.

"광학적으로 투명"이라는 용어는 눈에 띄게 현저한 왜곡, 탁도 또는 결함이 약 1 미터, 바람직하게는 약 0.5 미터의 거리에서 육안으로 감지되지 않는 물품을 말한다.

"광학적 두께"라는 용어는, 층과 관련하여 사용될 때, 층의 물리적 두께와 층의 면내 굴절률을 곱한 것을 말한다. 일부 광학 설계에서, 바람직한 광학적 두께는 투과된 또는 반사된 광의 원하는 파장대(waveband)의 중심의 파장의 약 1/4이다.

다양한 기판이 사용될 수 있다. 일 실시 형태에서, 기판은 광 투과성이고, 550 ㎚에서 적어도 약 50%의 가시광 투과를 가질 수 있다. 예시적인 기판은 폴리에스테르[예를 들어, 폴리(에틸렌 테레프탈레이트)(PET) 또는 폴리(에틸렌 나프탈레이트)], 폴리아크릴레이트[예를 들어, 폴리(메틸 메타크릴레이트)], 폴리카보네이트, 폴리프로필렌, 고밀도 또는 저밀도 폴리에틸렌, 폴리설폰, 폴리(에테르 설폰), 폴리우레탄, 폴리아미드, 폴리(비닐 부티랄), 폴리(비닐 클로라이드), 플루오로중합체[예를 들어, 폴리(비닐리덴 다이플루오라이드) 및 폴리테트라플루오로에틸렌], 폴리(에틸렌 황화물) 및 열경화성 물질[에폭시, 셀룰로오스 유도체, 폴리이미드, 폴리(이미드 벤즈옥사졸) 및 폴리벤즈옥사졸]과 같은 열가소성 물질을 비롯한 경성 또는 연성의 가소성 물질이다. 기판은 또한 미국 특허 출원 공개 제2004/0032658 A1호에 기술되어 있는 것과 같은 다층 광학 필름(multilayer optical film, MOF)일 수 있다.

일 실시 형태에서, 개시된 필름은 PET를 포함하는 기판 상에 제조될 수 있다. 기판은 다양한 두께(예를 들어, 약 0.01 내지 약 1 ㎜)를 가질 수 있다. 그렇지만, 예를 들어, 자기-지지형 물품이 요망되는 경우, 기판이 상당히 더 두꺼울 수 있다. 이러한 물품은 편리하게도 연성 기판을 사용하여 만들어진 개시된 필름을 더 두꺼운 비연성 또는 연성이 덜한 보조 지지판에 라미네이트하거나 다른 방식으로 결합시킴으로써 제조될 수 있다.

개시된 방법은 하나 또는 둘의 기판 표면 상에 장벽 필름을 형성하는 것을 가능하게 해줄 수 있고 2개 이상의 코팅된 기판이 공지의 방법(예를 들어, 감압 접착제)을 사용하여 서로 라미네이트될 수 있다. 게다가, 접착제가 장벽 특성을 가질 수 있다.

개시된 방법은 탄성 및 유연성 등의 우수한 기계적 특성을 발휘하면서도 여전히 낮은 산소 또는 수증기 투과율을 갖는 장벽 필름을 형성하는 것을 가능하게 해줄 수 있다. 필름은 적어도 하나의 무기 또는 유기/무기 혼성층을 가지거나 부가의 무기 또는 유기/무기 혼성층을 가질 수 있다. 일 실시 형태에서, 개시된 필름은 유기 화합물층(예를 들어, 중합체층)과 교대로 있는 무기 또는 혼성층을 가질 수 있다. 다른 실시 형태에서, 필름은 무기 또는 혼성 물질과 유기 화합물을 포함하는 필름을 가질 수 있다. 또 다른 실시 형태에서, 개시된 필름은 유기/무기 혼성층과 교대로 있는 무기층을 가질 수 있다. 개시된 방법을 사용하여 형성된 장벽 필름을 갖는 기판은 대기압에서의 산소 투과율(oxygen transmission rate, OTR)이 약 1 cc/㎡-day 미만, 약 0.5 cc/㎡-day 미만, 또는 약 0.1 cc/㎡-day 미만일 수 있다. 개시된 방법을 사용하여 형성된 장벽 필름을 갖는 기판은 대기압에서의 수증기 투과율(water vapor transmission rate, WVTR)이 약 10 g/㎡-day 미만, 약 5 g/㎡-day 미만, 또는 약 1 g/㎡-day 미만일 수 있다.

기판 상에 층을 형성하는 데 적합한 금속 알콕사이드는, 휘발되어 기판 상에 응축될 수 있거나, 플라즈마를 형성하기 위해 휘발되어 기판 상에 응축될 수 있거나, 기판 상에 액체 상태로 코팅될 수 있는 화합물이다. 응축 또는 코팅 후에, 알콕사이드는 물과의 반응을 통해 경화되어 장벽 필름을 형성할 수 있다. 예시적인 금속 알콕사이드 화합물은 일반식 R1 xM-(OR2)y-x을 가질 수 있으며, 여기서 각각의 R1은 독립적으로 C1-C20알킬, (C3-C8)사이클로알킬, (C2-C7)헤테로사이클, (C2-C7)헤테로사이클(C1-C8)알킬렌-, (C6-C10)아릴, (C6-C10)아릴-(C1-C8)알킬렌-, (C5-C9)헤테로아릴, 또는 (C5-C9)헤테로아릴(C1-C8)알킬렌-이고, 각각의 R2가 독립적으로 (C1-C6)알킬, 또는 (C2-C6)알켄일(선택적으로 하이드록실 또는 옥소로 치환됨)이거나, 2개의 OR2 기가 그에 부착된 원자와 함께 고리를 형성할 수 있다.

R1 기는 선택적으로 하나 이상의 치환제 기(substituent group)로 치환될 수 있으며, 각각의 치환제는 독립적으로 (C1-C4)알킬, 옥소, 할로, -ORa, -SRa, 시아노, 니트로, 트라이플루오로메틸, 트라이플루오로메톡시, (C3-C8)사이클로알킬, (C2-C7)헤테로사이클 또는 (C2-C7)헤테로사이클 (C1-C8)알킬렌-, (C6-C10)아릴, (C6-C10)아릴(C1-C8)알킬렌-, (C5-C9)헤테로아릴, (C5-C9)헤테로아릴(C1-C8)알킬렌-, -CO2Ra, RaC(=O)O-, RaC(=O)-, -OCO2Ra, RbRcNC(=O)O-, RaOC(=O)N(Rb)-, RbRcN-, RbRcNC(=O)-, RaC(=O)N(Rb)-, RbRcNC(=O)N(Rb)-, RbRcNC(=S)N(Rb)-, -OPO3Ra, RaOC(=S)-, RaC(=S)-, -SSRa, RaS(=O)-, -NNRb,-OPO2Ra이거나, 2개의 R1 기가 이들이 부착되어 있는 원자와 함께 고리를 형성할 수 있다. 각각의 Ra, Rb 및 Rc가 독립적으로 수소, (C1-C8)알킬, 또는 치환된 (C1-C8)알킬이며, 치환제는 1, 2, 또는 3 (C1-C8)알콕시, (C3-C8)사이클로알킬, (C1-C8)알킬티오, 아미노, 아릴, 또는 아릴(C1-C8)알킬렌이거나, Rb 및 Rc가 이들이 부착되어 있는 질소 원자와 함께 고리를 형성할 수 있다. 예시적인 고리는 피롤리디노, 피페리디노, 모폴리노 또는 티오모폴리노를 포함한다. 예시적인 할로 기는 플루오로, 클로로 또는 브로모를 포함한다. R1 및 R2 알킬기는 직쇄 또는 분지쇄일 수 있다. M은 금속을 나타내고, x는 0, 1, 2, 3, 4, 또는 5이며, y는 금속의 가전자 수이고, 예를 들어, 알루미늄에 대해 y가 3일 수 있고, 티타늄 및 지르코늄에 대해 y가 4일 수 있으며, y - x ≥ 1이기만 하다면(예를 들어, 금속 원자와 결합된 적어도 하나의 알콕시 기가 있어야만 한다면) 금속의 산화 상태에 따라 다를 수 있다.

예시적인 금속은 알루미늄, 안티몬, 비소, 바륨, 비스무트, 붕소, 세륨, 가돌리늄, 갈륨, 게르마늄, 하프늄, 인듐, 철, 란탄, 리튬, 마그네슘, 몰리브덴, 네오디뮴, 인, 규소, 나트륨, 스트론튬, 탄탈륨, 탈륨, 주석, 티타늄, 텅스텐, 바나듐, 이트륨, 아연, 지르코늄, 또는 그 혼합물을 포함한다. 몇가지 금속 알콕사이드, 예를 들어, 유기 티타네이트 및 질콘산염이 Tyzor™ 상표명으로 DuPont Co.로부터 입수가능하다.

특정의 금속 알콕사이드의 비제한적인 일례는 테트라(메톡시) 티타네이트, 테트라(에톡시) 티타네이트, 테트라(아이소프로폭시) 티타네이트, 테트라(n-프로폭시) 티타네이트, 테트라(부톡시) 티타네이트, 2-에틸헥실옥시 티타네이트, 옥틸렌 글리콜 티타네이트, 폴리(n-부톡시) 티타네이트, 트라이에탄올아민 티타네이트, n-부틸 질콘산염, n-프로필 질콘산염, 티타늄 아세틸 아세토네이트, 에틸 아세토아세틱 에스테르 티타네이트, 아이소스테아로일 티타네이트, 티타늄 락테이트, 지르코늄 락테이트, 지르코늄 글리콜레이트, 메틸트라이아세톡시 실란, 플루오르화된 실란(예를 들어, 미국 특허 제6,991,826호에 개시된 플루오르화된 폴리에테르 실란), 테트라(n-프로폭시) 질콘산염, 및 그 혼합물을 포함한다. 부가적인 일례는 다이머, 트라이머, 그리고 폴리다이메톡시실록산 및 폴리부틸 티타네이트를 포함한 더 긴 올리고머를 비롯한 상기한 금속 알콕사이드의 기화가능한 전중합된 형태를 포함한다. 부가의 금속 알콕사이드는 메톡시, 에톡시, n-프로폭시, 부톡시, 아세톡시 및 아이소프로폭시 작용기를 갖는 금속 원자, 및 이 금속 알콕사이드의 전중합된 형태[예를 들어, 폴리(n-부톡시 티타네이트)]를 포함한다. 중합될 수 있는 다른 금속 알콕사이드는 테트라(에톡시) 티타네이트, 테트라(n-프로폭시) 티타네이트, 테트라(아이소프로폭시) 티타네이트, 메틸트라이아세톡시 실란, 플루오르화된 실란, 폴리다이메톡시 실란, 및 테트라(n-프로폭시) 질콘산염을 포함한다.

전중합된 금속 알콕사이드 코팅 물질은 DuPont literature for Tyzor materials "DuPont™ Tyzor Organic Titanates General Brochure", Website http://www.dupont.com/tyzor에, D.C. Bradley, 등의 "The Hydrolysis of Titanium Tetraethoxide", J. Chem. Soc. (1955) 721-726에, D.C. Bradley 등의 "Structural Aspects of the Hydrolysis of Titanium Tetraethoxide", J. Chem. Soc. (1955) 3977-3982에, 그리고 B. Karmakar와 D. Banguli의 "Alkoxide Hydrolylsis and Preparation of TiO2 Powders", Trans. Indian Ceramic Soc., 44, (1985) 10-14에 기술된 공지된 기법들을 사용하여 제조될 수 있다. 금속 알콕사이드는 용매인 그의 알코올과 혼합된다. (통상적으로 희석 알코올 용액에) 물을 주의깊게 추가함으로써, 중합화 공정이 제어될 수 있다. 물의 몰수/금속 알콕사이드의 몰수의 비가 제어되는 것, 일반적으로 약 1 미만의 값으로 유지되는 것이 중요하다.

전중합된 금속 알콕사이드 코팅 물질(올리고머)도 역시 다양한 유기 분자와의 반응에 의해 제조될 수 있다. "DuPont™ Tyzor Organic Titanates General Brochure", Website http://www.dupont.com/tyzor와 미국 특허 제2,621,193호에 기술된 바와 같이, 티타늄 테트라알콕사이드가 카르복실산과 반응되고 가열되어 알콕시 폴리티타닐 아크릴레이트를 형성할 수 있다.

전중합된 전구체(올리고머)의 분자량의 증가는 중합되지 않은 금속 알콕사이드에 대해 점도의 증가 및 증기압의 감소를 가져올 수 있다. 코팅 목적으로 용액을 원하는 점도로 유지하기 위해 제어된 양의 용매가 전중합된 전구체에 보유될 수 있다. 코팅을 위한 증기 유동(vapor flow)을 형성하기 위해 원자화 및 플래시 증발(flash evaporation)을 사용할 때, 5-70% 용매의 존재는 전중합된 금속 알콕사이드의 분무 및 증발을 용이하게 해줄 수 있다.

금속 알콕사이드가 공지된 다양한 방법을 사용하여 기화될 수 있다. 예시적인 방법은 미국 특허 제4,954,371호, 제6,045,864호, 제6,224,948호 및 제6,627,267호에 개시된 것과 같은 기법, 승화, 기타 등등을 사용하는 증발(예를 들어, 플래시 증발)을 포함한다. 금속 알콕사이드 증기의 분압을 감소시키기 위해 또는 증발률을 증가시키기 위해 캐리어 가스 유동(선택적으로 가열됨)이 증발기에 추가될 수 있다. 증기 스트림의 응축점 미만의 온도에서 알콕사이드가 기판 상에 응축될 수 있다.

금속 알콕사이드는 또한 공지된 다양한 코팅 방법을 사용하여 도포될 수 있다. 예시적인 방법은 스프레이 코팅, CVD(Chemical Vapor Deposition), PECVD(Plasma Enhanced Chemical Vapor Deposition) 및 미국 특허 제5,260,095호, 제5,395,644호 및 제5,547,508호에 개시된 기법 등의 코팅 기법을 포함한다. 선택적으로, 금속 알콕사이드가 액체 코팅 기법에 의한 증착 이전에 부가의 물질들과 혼합될 수 있다. 이 부가의 물질들은 진공에서의 액체의 코팅성을 향상시키는 기능을 한다. 이 부가의 물질들은 용액 점도, 밀도 또는 표면 장력을 변경시킬 수 있다. 이 부가의 물질들은 경화 반응의 속도 또는 경화된 코팅의 최종 두께를 변경시킬 수 있다. 어떤 경우들에, 이 부가의 물질들은 저증기압 용매처럼 거동하여, 액체 코팅 기법에 의한 액체 금속 알콕사이드의 증착 및 경화 공정 동안의 코팅으로부터의 증발을 돕는다. 이 부가의 물질들의 일례는 도데케인에서 옥타데케인까지의 시리즈 및 도데칸올에서 옥타데칸올까지의 대응하는 알코올 시리즈를 비롯한 저증기압 알칸 및 알코올을 포함한다.

응축된 알콕사이드층은 그 층을 물과 접촉시킴으로써 경화된다. 예를 들어, 그 층이 수증기, 액체 물, 기판층에 의해 흡착 또는 흡수된 물, 또는 수증기를 함유하는 플라즈마와 접촉될 수 있다. 경화가 열에 의해 향상될 수 있다. 임의의 적합한 공급원(예를 들어, 적외선 히터 또는 촉매 연소 버너)을 사용하여 열이 제공될 수 있다. 촉매 연소 버너는 또한 수증기도 제공할 수 있다. 경화 공정 동안에 플라즈마 또는 응축된 알콕사이드층에 입력되는 자외선(UV) 또는 진공 UV 광에 의해 부가의 에너지가 제공될 수 있다.

기화가능한 촉매에 의해 경화 반응이 가속화될 수 있다. 예시적인 촉매는 아세트산 및 메탄 설폰산과 같은 유기산, 트라이페닐 설포늄 및 다이페닐 요오도늄 화합물과 같은 광산 발생제, 또는 암모니아 및 광염기 발생제와 같은 염기성 물질을 포함한다. UV 광에 노출시킴으로써 광활성 촉매가 활성화될 수 있다. 촉매가 코팅층 내에 응축되거나 표면 상에 흡착되어, 경화 반응을 촉진시킬 수 있다.

다른 실시 형태에서, 금속 알콕사이드 및 유기 화합물이 기화되고, 기판 상에 응축되며, 경화된다. 일 실시 형태에서, 경화는 그 층을 물과 접촉시키는 것을 포함할 수 있다. 경화는, 유기 화합물의 중합화와 함께, 필름층을 응고시키거나 필름층의 점도를 증가시켜 혼합된 필름층을 형성하기 위해 알콕사이드와 물을 반응시키는 것을 포함할 수 있다. 경화는 또한 순차적인 단계들로 수행될 수 있다. 증착 이전에 액체 코팅가능 프리폴리머 또는 휘발성 올리고머를 형성하기 위해 층의 성분들이 사전 반응될 수 있다. 경화는 또한 물과 함께 또는 물 없이 층의 성분들(알콕사이드 및 유기 화합물)이 반응하여 유기 금속 공중합체를 형성하는 것을 포함할 수 있다. 유기 금속 공중합체를 가지는 제조된 필름은 필름이 개별적인 증착 및 2개의 성분의 경화에 의해 제조될 때 획득되지 않는 장벽 특성을 발휘하도록 설계될 수 있다.

금속 알콕사이드를 기화시키기 위해 상기한 것들과 같은 임의의 방법을 사용하여 유기 화합물이 기화될 수 있다. 알콕사이드 및 유기 화합물이 함께 증발되어 혼합 증기를 형성할 수 있거나, 이들이 개별적으로 증발되고 증기 상태에서 혼합될 수 있다. 알콕사이드 및 유기 화합물(또는 다른 금속 알콕사이드)이 혼합할 수 없는 경우, 개별적인 증발 이후에 증기 상태에서 이 물질들을 혼합하는 것이 바람직할 수 있다. 이와 유사하게, 금속 알콕사이드와 유기 물질의 혼합 증기, 한 물질의 증기와 추가된 제2 물질을 갖는 플라즈마, 또는 금속 알콕사이드 및 모노머 물질이 추가되는 가스 (캐리어)로부터 플라즈마가 형성될 수 있다. 증기 스트림의 응축점 미만의 온도에서 알콕사이드 및 유기 화합물이 기판 상에 응축될 수 있다. 이와 유사하게, 액체 코팅 기법을 사용하여 코팅하기 전에 유기 화합물이 금속 알콕사이드와 혼합될 수 있다.

예시적인 유기 화합물은 에스테르, 비닐 화합물, 알코올, 카르복실산, 산무수물, 아실 할라이드, 티올, 아민 및 그 혼합물을 포함한다. 비제한적인 에스테르의 일례는 단독으로 또는 다른 다작용성 또는 일작용성 (메트)아크릴레이트와 함께 사용될 수 있는 (메트)아크릴레이트를 포함한다.

"(메트)아크릴산"이라는 용어는 아크릴산 및 메타크릴산 중 어느 하나 또는 둘다를 포함하고, "(메트)아크릴레이트"라는 용어는 아크릴레이트 및 메타크릴레이트 중 어느 하나 또는 둘다를 포함한다.

예시적인 아크릴레이트는 헥산다이올 다이아크릴레이트, 에톡시에틸 아크릴레이트, 페녹시에틸 아크릴레이트, 사이아노에틸 (모노)아크릴레이트, 아이소보르닐 아크릴레이트, 옥타데실 아크릴레이트, 아이소데실 아크릴레이트, 라우릴 아크릴레이트, 베타-카르복시에틸 아크릴레이트, 테트라하이드로푸르푸릴 아크릴레이트, 다이니트릴 아크릴레이트, 펜타플루오로페닐 아크릴레이트, 니트로페닐 아크릴레이트, 2-페녹시에틸 아크릴레이트, 2,2,2-트라이플루오로메틸 아크릴레이트, 다이에틸렌 글리콜 다이아크릴레이트, 트라이에틸렌 글리콜 다이아크릴레이트, 트라이프로필렌 글리콜 다이아크릴레이트, 테트라에틸렌 글리콜 다이아크릴레이트, 네오펜틸 글리콜 다이아크릴레이트, 프로폭실화한 네오펜틸 글리콜 다이아크릴레이트, 폴리에틸렌 글리콜 다이아크릴레이트, 테트라에틸렌 글리콜 다이아크릴레이트, 비스페놀 A 에폭시 다이아크릴레이트, 트라이메틸올 프로판 트라이아크릴레이트, 에톡시화한 트라이메틸올 프로판 트라이아크릴레이트, 프로필화한 트라이메틸올 프로판 트라이아크릴레이트, 트리스(2-하이드록시에틸)-아이소시아누레이트 트라이아크릴레이트, 펜타에리트리톨 트라이아크릴레이트, 펜타에리트리톨 테트라아크릴레이트, 페닐티오에틸 아크릴레이트, 나프틸옥시에틸 아크릴레이트, Ebecryl™ 130 사이클릭 다이아크릴레이트(미국 뉴저지주 소재의 Cytec Industries Inc.), 에폭시 아크릴레이트 CN120E50(미국 펜실베니아주 엑스톤 소재의 Sartomer Company), 상기한 아크릴레이트의 대응하는 메타크릴레이트, 및 그 혼합물을 포함한다. 예시적인 비닐 화합물은 비닐 에테르, 스티렌, 비닐 나프틸렌 및 아크릴로니트릴을 포함한다. 예시적인 알코올은 헥산다이올, 나프탈렌다이올, 2-하이드록시아세토페논, 2-하이드록시-2-메틸-1-페닐-1-프로파논, 및 하이드록시에틸메타크릴레이트를 포함한다. 예시적인 비닐 화합물은 비닐 에테르, 스티렌, 비닐 나프틸렌 및 아크릴로니트릴을 포함한다. 예시적인 카르복실산은 프탈산 및 테레프탈산, (메트)아크릴산을 포함한다. 예시적인 산무수물은 프탈 무수물 및 글루타르 무수물을 포함한다. 예시적인 아실 할라이드는 헥산다이올 다이클로라이드 및 숙시닐 다이클로라이드를 포함한다. 예시적인 티올은 에틸렌글리콜-비스티오글리콜레이트 및 페닐티오에틸아크릴레이트를 포함한다. 예시적인 아민은 에틸렌 다이아민 및 헥산 1,6-다이아민을 포함한다.

금속층은 다양한 물질로 이루어져 있을 수 있다. 예시적인 금속은 원소 은, 금, 구리, 니켈, 티타늄, 알루미늄, 크롬, 백금, 팔라듐, 하프늄, 인듐, 철, 란탄, 마그네슘, 몰리브덴, 네오디뮴, 규소, 게르마늄, 스트론튬, 탄탈륨, 주석, 티타늄, 텅스텐, 바나듐, 이트륨, 아연, 지르코늄, 또는 그 합금을 포함한다. 일 실시 형태에서, 경화된 알콕사이드층 상에 은이 코팅될 수 있다. 2개 이상의 금속층이 이용될 때, 각각의 금속층이 다른 층과 동일하거나 서로 다를 수 있고, 동일한 두께를 가질 필요가 없다. 일 실시 형태에서, 금속층 또는 금속층들이 연속적이기 위해 충분히 두껍고, 금속층(들) 및 이 층(들)을 이용하는 물품들이 원하는 정도의 가시광 투과를 갖도록 하기 위해 충분히 얇다. 예를 들어, 가시광-투과성 금속층 또는 금속층들의 물리적 두께(광학적 두께와 다름)는 약 5 내지 약 20 ㎚, 약 7 내지 약 15 ㎚, 또는 약 10 ㎚ 내지 약 12 ㎚일 수 있다. 두께 범위가 또한 금속의 선택에 달려 있을 것이다. 스퍼터링(예를 들어, 회전 또는 평면 마그네트론 스퍼터링), 증발(예를 들어, 저항 또는 전자 빔 증발), CVD(chemical vapor deposition), MOCVD(metalorganic CVD), PECVD(plasma-enhanced, assisted 또는 activated CVD), 이온 스퍼터링, 도금, 기타 등등과 같은 금속화 분야에서 이용되는 기법들을 사용하여, 금속층(들)이 상기한 기판 상에 또는 무기 또는 혼성층 상에 증착에 의해 형성될 수 있다.

중합체성 층이 다양한 유기 물질로 형성될 수 있다. 중합체성 층이 도포된 후에 본래 장소에서 가교결합될 수 있다. 일 실시 형태에서, 예를 들어, 열, 플라즈마, UV 방사 또는 전자 빔을 사용하여 플래시 증발, 기상 증착 및 모노머의 중합화에 의해 중합체성 층이 형성될 수 있다. 이러한 방법에서 사용하기 위한 예시적인 모노머는 휘발성 (메트)아크릴레이트 모노머를 포함한다. 특정의 실시 형태에서, 휘발성 아크릴레이트 모노머가 이용된다. 적합한 (메트)아크릴레이트는 플래시 증발을 가능하게 해주기 위해 충분히 낮고 기판 상의 응축을 가능하게 해주기 위해 충분히 높은 분자량을 가질 것이다. 원하는 경우, 플라즈마 증착, 용액 코팅, 압출 코팅, 롤 코팅(예를 들어, 그라비어 롤 코팅), 스핀 코팅, 또는 스프레이 코팅(예를 들어, 정전 스프레이 코팅), 그리고 원하는 경우, 예를 들어, 상기한 바와 같은 가교결합 또는 중합화와 같은 종래의 방법을 사용하여, 부가의 중합체성 층이 또한 도포될 수 있다. 부가의 층의 원하는 화학 구성물 및 두께가 기판의 성질 및 장벽 필름의 원하는 목적에 부분적으로 의존할 것이다. 기판을 냉각시킴으로써 코팅 효율이 향상될 수 있다.

개시된 방법을 사용하여 제조된 장벽 필름은 광학 기능 코팅의 제조를 비롯한 다양한 용도를 가진다. 개시된 방법은 1.45 미만부터 2.0 초과까지의 넓은 범위의 굴절률을 갖는 층의 제조를 제공한다. 이 층들은 광학 디바이스(예를 들어, 디스플레이, 창문, 기기 패널 및 안과용 렌즈), 빔 분할기, 엣지 필터, 감산 필터, 대역통과 필터, Fabry-Perot 동조된 캐비티, 광 추출 필름, 반사기, 및 기타 광학 코팅 설계에 반사 방지 코팅과 같은 광학 기능을 제공하도록 간섭 코팅 구조체에 제조될 수 있다.

장벽 코팅 또는 코팅들에 광학 기능의 특성을 제공하기 위해, 얇은 금속층, 염료층 또는 흡착층, 또는 기타 부가의 층이 기판 또는 유기/무기 혼성층 또는 혼성층들에 도포될 수 있다. 본 발명의 방법을 사용하여 제조된 장벽 필름에 낮은 표면 에너지를 제공하기 위해, 트라이메톡시 실란 작용기를 갖는 플루오르화된 폴레에테르 올리고머와 플루오르화된 트라이알콕시실란과 같은 플루오르화된 폴리에테르 코팅과 같은 부가의 층이 사용될 수 있다. 그에 부가하여, 통상적으로 낮은 굴절률(예를 들어, ≤ 1.4)을 갖는 플루오르화된 폴리에테르 코팅과 같은 플루오르화된 층이 반사 방지 특성과 같은 광학 기능을 광기전력 디바이스(태양 전지), 디스플레이 장치, 창문, 및 안과용 렌즈와 같은 응용에 대한 장벽 코팅에 제공할 수 있다. 개시된 방법을 사용하여 제조된 필름은 전기 및 전자 디바이스에 유전 특성을 제공하는 데 사용될 수 있다.

색 변환 특성을 갖는, 개시된 방법을 사용하여 제조된 장벽 필름은 가치 문서에 있는 위조 방지 이미지(예를 들어, 화폐, 신용 카드, 주권, 기타, 운전 면허증, 정부 문서, 여권, ID 뱃지, 행사 입장권, 또는 어피니티 카드), 제품 식별 포맷과 검증 또는 진정성을 위한 광고 홍보[예를 들어, CD, DVD, BD(Blu-ray disc), 테이프 카세트, 플레잉 카드, 또는 음료 용기], 브랜드의 부유 또는 함몰 또는 부유 및 함몰 이미지를 제공할 수 있는 브랜드 제고 이미지, 그래픽 응용에서의 정보 제시 이미지(예를 들어, 키오스크, 야간 사인 및 자동차 계기반 디스플레이), 및 제품 상의 합성 이미지의 사용을 통한 참신성 제고(예를 들어, 명함, 행-태그, 아트, 신발 및 병에 든 제품)와 같은 각종의 응용에 대해, 보안 디바이스에 사용될 수 있다.

개시된 필름의 평탄성 및 연속성과 코팅된 기판에 대한 차후에 도포되는 층의 밀착성이 무기 또는 혼성층의 형성 이전에 기판의 적절한 전처리 또는 프라이밍 또는 씨드층의 도포에 의해 향상될 수 있다. 하이드록실 또는 아민 작용기를 생성하도록 표면을 개질하는 것이 특히 바람직하다. 표면 개질의 방법이 기술 분야에 공지되어 있다. 일 실시 형태에서, 사전처리 요법은 반응성 또는 미반응성 대기의 존재에서의 기판의 전기 방전 전처리(예를 들어, 플라즈마, 글로우 방전, 코로나 방전, 유전 장벽 방전 또는 대기압 방전), 화학적 전처리 또는 화염 전처리를 포함한다. 이 전처리는 기판의 표면이 차후에 도포되는 층(들)에 대해 수용적이도록 하는 데 도움을 줄 수 있다. 일 실시 형태에서, 이 방법은 플라즈마 전처리를 포함할 수 있다. 유기 표면의 경우, 플라즈마 전처리는 질소 또는 수증기를 포함할 수 있다. 다른 전처리 요법은 무기 또는 유기 기부 코트층으로 기판을 코팅하는 것과 선택적으로 뒤이은 플라즈마를 사용하는 추가적인 전처리 또는 상기한 다른 전처리들 중 하나를 포함한다. 다른 실시 형태에서, 유기 기부 코트층과, 특히 가교결합된 아크릴레이트 중합체에 기초한 기부 코트층이 이용된다. 기부 코트층은 방사-가교결합가능 모노머(예를 들어, 아크릴레이트 모노머)의 플래시 증발 및 기상 증착과 뒤이은 본래 장소에서의 가교결합(예를 들어, 전자빔 장치, UV 광원, 전기 방전 장치 또는 기타 적합한 디바이스를 사용함)에 의해 형성될 수 있으며, 이에 대해서는 미국 특허 제4,696,719호, 제4,722,515호, 제4,842,893호, 제4,954,371호, 제5,018,048호, 제5,032,461호, 제5,097,800호, 제5,125,138호, 제5,440,446호, 제5,547,908호, 제6,045,864호, 제6,231,939호 및 제6,214,422호에, PCT 공개 출원 제WO 00/26973호에, D. G. Shaw와 M. G. Langlois의 "A New Vapor Deposition Process for Coating Paper and Polymer Webs", 6th International Vacuum Coating Conference (1992)에, D. G. Shaw와 M. G. Langlois의 "A New High Speed Process for Vapor Depositing Acrylate Thin Films: An Update", Society of Vacuum Coaters 36th Annual Technical Conference Proceedings (1993)에, D. G. Shaw와 M. G. Langlois의 "Use of Vapor Deposited Acrylate Coatings to Improve the Barrier Properties of Metallized Film", Society of Vacuum Coaters 37th Annual Technical Conference Proceedings (1994)에, D. G. Shaw, M. Roehrig, M. G. Langlois 그리고 C. Sheehan의 "Use of Evaporated Acrylate Coatings to Smooth the Surface of Polyester and Polypropylene Film Substrates", RadTech (1996)에, J. Affinito, P. Martin, M. Gross, C. Coronado 그리고 E. Greenwell의 "Vacuum deposited polymer/metal multilayer films for optical application", Thin Solid Films 270, 43 - 48 (1995)에, 또한 J.D. Affinito, M. E. Gross, C. A. Coronado, G. L. Graff, E. N. Greenwell 그리고 P. M. Martin의 "Polymer-Oxide Transparent Barrier Layers", Society of Vacuum Coaters 39th Annual Technical Conference Proceedings (1996)에 기술되어 있다. 원하는 경우, 기부 코트가 또한 롤 코팅(예를 들어, 그라비어 롤 코팅) 또는 스프레이 코팅(예를 들어, 정전 스프레이 코팅)과 같은 종래의 코팅 방법을 사용하여 도포되고, 이어서, 예를 들어, 열, UV 방사 또는 전자 빔을 사용하여 가교결합될 수 있다. 기부 코트층의 원하는 화학 구성물 및 두께가 기판의 성질에 부분적으로 의존할 것이다. 예를 들어, PET 기판의 경우, 기부 코트층은 아크릴레이트 모노머로부터 형성될 수 있고, 예를 들어, 단지 몇 ㎚부터 최대 약 20 마이크로미터의 두께를 가질 수 있다.

필름은 열처리, UV 또는 진공 UV(VUV) 처리 또는 플라즈마 처리와 같은 후처리를 받을 수 있다. 열처리는 필름을 오븐을 통과시킴으로써 또는 코팅 장치에서, 예를 들어, 적외선 히터를 사용하여 필름을 직접 가열함으로써 또는 드럼 상에서 직접 가열함으로써 수행될 수 있다. 열처리는, 예를 들어, 약 30℃ 내지 약 200℃, 약 35℃ 내지 약 150℃, 또는 약 40℃ 내지 약 70℃의 온도에서 수행될 수 있다.

개시된 방법을 수행하는 데 편리하게 사용될 수 있는 장치(100)의 일례가 도 1에 도시되어 있다. 전동 릴(102a 및 102b)이 장치(100)를 통해 전후로 기판(104)을 이동시킨다. 온도-제어된 회전 드럼(106) 및 아이들러(108a 및 108b)가 기판(104)을 플라즈마 공급원(110), 금속 스퍼터링 도포기(112), 모노머 또는 액체 금속 알콕사이드 증발기(114) 및 UV 램프(116)를 지나가게 한다.액체 알콕사이드(118)가 저수조(120)로부터 증발기(114)에 공급된다. 선택적으로, 액체(118)가 분무기(도시생략)를 통해 증발기로 배출될 수 있다. 선택적으로, 가스 유동(예를 들어, 질소, 아르곤, 헬륨)이 분무기 내로 또는 증발기 내로 유입될 수 있다(도 1에 도시되어 있지 않음). 선택적으로, 금속 알콕사이드 증기의 플라즈마가 증발기(114)에서 형성될 수 있다(도 1에 도시되어 있지 않음). 증발기(114)로부터의 증기가 노즐 또는 확산기(도 1에 도시되어 있지 않음)를 통과하고 기판(104) 상에 응축된다. 금속 알콕사이드 층이 응축되기 전에 또는 그 후에, 물이 플라즈마 공급원(110)에 있는 가스 매니폴드(도 1에 도시되어 있지 않음)를 통해 공급될 수 있다. 선택적으로, 액체 금속 알콕사이드(118)가 액체 코팅 기법을 사용하여 별도의 도포기(도시 생략)에 의해 기판(104)에 도포될 수 있다. 액체 금속 알콕사이드는 저수조(120) 또는 별도의 저수조(도시 생략)로부터 공급될 수 있다. 하나 이상의 층의 도포 이전에 또는 그 후에, 적외선 램프(124)가 기판을 가열하는 데 사용될 수 있다. 장치(100)를 통해 (어느 한 방향에서) 다수의 패스를 사용하여 연속적인 층들이 기판(104)에 도포될 수 있다. 저수조(120) 또는 별도의 저수조(도시 생략)로부터 공급되는 선택적인 액체 모노머가 증발기(114) 또는 별도의 증발기(도시 생략)를 통해 도포될 수 있다. 모노머로부터 가교결합된 중합체 층을 생성하기 위해 UV 램프(116)가 사용될 수 있다. 산소, 먼지 및 기타 대기 오염물질이 다양한 전처리, 알콕사이드 코팅, 가교결합 및 스퍼터링 단계를 방해하지 않도록 위해, 장치(100)가 적합한 챔버(도 1에 도시되어 있지 않음) 내에 둘러싸여 진공 하에 유지되거나 적당한 불활성 대기를 공급받을 수 있다.

개시된 방법을 수행하는 데 편리하게 사용될 수 있는 장치(200)의 다른 일례가 도 2에 도시되어 있다. 주사기 펌프(201) 내의 액체 금속 알콕사이드가 금속 알콕사이드를 분무하는 분무기(203)에서 히터(202)로부터의 질소와 혼합된다. 그 결과 얻어지는 액적은 액적이 기화되는 기화기(204)로 전달될 수 있다. 증기는 확산기(205)를 통과하고 기판(206) 상에 응축된다. 차후의 단계에서 알콕사이드를 경화시키기 위해, 응축된 금속 알콕사이드를 갖는 기판(206)이 제자리에서 처리되거나 물로 제거되어 처리된다. 선택적으로, 증기가 확산기(205)를 통과하여 기판(206) 상에 응축되기 전에, 기화기(204)에서 금속 알콕사이드 증기의 플라즈마가 형성될 수 있다(도 2에 도시되어 있지 않음). 열 및 수증기를 공급하기 위해 촉매 버너(도시 생략)가 사용될 수 있다. 주사기 펌프(201) 또는 별도의 주사기 펌프(도시 생략)를 통해 선택적인 액체 모노머를 도포하기 위해 장치(200)가 사용될 수 있다. 기판(206) 상에 응축된 모노머는 후속 단계에서 가교결합된다.

무기 또는 혼성 필름에 추가될 수 있는 다른 기능층 또는 코팅은 필름 코팅된 기판을 더 경성으로 만드는 선택적인 층 또는 층들을 포함한다. 물품의 최상부 층은 선택적으로 적합한 보호층이다. 원하는 경우, 보호층이 롤 코팅(예를 들어, 그라비어 롤 코팅), 스핀 코팅 또는 스프레이 코팅(예를 들어, 정전 스프레이 코팅)과 같은 종래의 액체 코팅 방법을 사용하여 도포되고, 이어서, 예를 들어, 열, UV 방사를 사용하여 가교결합될 수 있다. 보호층은 또한 상기한 바와 같이 모노머의 플래시 증발, 기상 증착 및 가교결합에 의해 형성될 수 있다. 휘발성 (메트)아크릴레이트 모노머가 이러한 보호층에 사용하기 적합하다. 특정의 실시 형태에서, 휘발성 아크릴레이트 모노머가 이용된다.

어떤 응용들에서, 무기 또는 혼성 필름에 염료 함유층을 라미네이트하는 것, 무기 또는 혼성 필름의 표면에 안료 코팅을 도포하는 것, 또는 무기 또는 혼성 필름을 제조하는 데 사용되는 물질들 중 하나 이상에 염료 또는 안료를 포함시키는 것에 의해 필름의 외관 또는 성능을 변경하는 것이 바람직할 수 있다. 염료 또는 안료는, 적외선, 자외선 또는 가시광선 스펙트럼의 부분을 포함하여, 스펙트럼의 하나 이상의 선택 영역에서 흡수할 수 있다. 무기 또는 혼성 필름의 특성을 보완하기 위해 염료 또는 안료가 사용될 수 있다. 필름에 이용될 수 있는 특히 유용한 안료층은 공개된 PCT 출원 제WO 2001/58989호에 기술되어 있다. 이 층은 개시된 필름 상에 스킨층으로서 라미네이트, 압출 코팅 또는 공압출될 수 있다. 원하는 바에 따라 가시광 투과를 변화시키기 위해, 안료 첨가 레벨이, 예를 들어, 약 0.01 내지 약 2 중량% 변할 수 있다. UV 방사에 노출될 때 불안정할 수 있는 물품의 임의의 내부층을 보호하기 위해 UV 흡수 커버층의 추가도 역시 바람직할 수 있다. 무기 또는 혼성 필름에 추가될 수 있는 다른 기능층 또는 코팅은 물품을 더 경성으로 만드는 선택적인 층 또는 층들을 포함한다.

물품의 최상부 층은 선택적으로 적합한 보호층이다. 원하는 경우, 보호층이 롤 코팅(예를 들어, 그라비어 롤 코팅), 스핀 코팅 또는 스프레이 코팅(예를 들어, 정전 스프레이 코팅)과 같은 종래의 액체 코팅 방법을 사용하여 도포되고, 이어서, 예를 들어, 열, UV 방사를 사용하여 가교결합될 수 있다. 보호층은 또한 상기한 바와 같이 모노머의 플래시 증발, 기상 증착 및 가교결합에 의해 형성될 수 있다. 휘발성 (메트)아크릴레이트 모노머가 이러한 보호층에 사용하기 적합하다. 특정의 실시 형태에서, 휘발성 아크릴레이트 모노머가 이용된다.

다른 실시 형태에서, 본 발명에 의해 제조된 다수의 필름이 서로 결합되어 라미네이트 구조물을 형성할 수 있다. 라미네이트 구조물은 본 발명의 개별적인 필름에 대해 향상된 장벽 성능을 가질 수 있다. 열 또는 압력을 사용하여 적층 공정이 수행될 수 있다. 선택적으로, 본 발명의 다수의 필름을 결합시키기 위해 접착제 물질이 사용될 수 있다. 접착제 물질은 결합될 물질 및 라미네이트 구조물의 원하는 최종 특성에 적합한 공지된 것들 중 어느 것이라도 될 수 있다(예를 들어, 감압 접착제, 반응성 접착제, 핫멜트 접착제 및 열 밀봉 물질). 3M의 8100 시리즈의 광학적으로 투명한 라미네이팅 접착제 및 3M #9483 광학적으로 투명한 라미네이팅 접착제와 같은 광학적으로 투명 접착제가 특히 유용하다.

본 발명을 다음의 실시예에 추가로 예시하는데, 여기서 모든 부, 퍼센트 및 비율은 특별히 지시하지 않는 한 중량에 따른 것이다. 달리 언급하지 않는 한, 모든 용매 및 시약이 E.I. du Pont de Nemours Company 또는 Aldrich Chemical Company와 같은 상업적 공급자로부터 입수가능하다.

실시예 1. 테트라(에톡시) 티타네이트

도 1에 개략적으로 나타낸 코터와 유사한 증기 코터를 사용하여 테트라(에톡시) 티타네이트(DuPont Tyzor ET)로부터 박막이 형성되었다. 기판은 101.6 미크론(4-mil) 두께, 45.7 ㎝ (18-인치) 폭의 폴리에스테르(DuPont 454)이었다. 코터를 통한 제1 패스에서, 기판이 400 ㎑, 400 W의 순전력 및 12.2 미터/분 (40 fpm)의 라인 속도로 동작하는, 40.0 Pa (0.3 Torr)의 수증기 플라즈마로 플라즈마 처리되었다.

테트라(에톡시) 티타네이트가 유리 용기 내로 분산되고 탈기체를 위해 진공 종모양 용기 내에 위치되었다. 종모양 용기가 20분 동안 1.6 Pa (0.012 Torr)로 배기되었다. 탈기체 후에, 종모양 용기가 대기로 배출되고 액체가 주사기 내에 충전되었다. "METHOD FOR ATOMIZING MATERIAL FOR COATING PROCESSES" (2006년 12월 28일자로 출원된 PCT/US2006/049432)에 기술된 바와 같이, 주사기가 주사기 펌프 상에 탑재되고 분무기/증발기 시스템에 연결되었다. 코터를 통한 제2 패스에 대해, 테트라(에톡시) 티타네이트가 1.0 ㎖/min의 흐름 속도로 분무기로 펌핑되었다. 분무기로의 질소 가스의 흐름 속도가 15 sccm이었다. 테트라(에톡시) 티타네이트가 미세한 액적으로 분무되고, 액적이 핫 증발기 벽 표면(150℃)과 접촉할 때 플래시 증발되었다. 증기 유동이 40.1 ㎝ (16-인치)-폭 코팅 다이를 빠져나가 4.9 미터/분 (16 fpm)의 라인 속도로 이동하는 기판 상에 응축된다. 공정 드럼 온도가 70℃ (158℉)이었다. 코팅을 경화시키기 위해 테트라(에톡시) 티타네이트의 응축된 층이 진공 챔버에서 수증기에 바로 노출되었다. 증류수 증기의 연속적인 유동이 26.7℃ (80℉)에 유지된 온도 제어된 액체 물의 플라스크로부터 챔버 내로 유입되었다.. 챔버 스로틀 밸브가 챔버 압력(대체로 수증기)을 126.7 Pa (0.95 Torr)로 유지시켰다.

샘플 1의 반사율 스펙트럼이 도 3에 나타나 있다. 경화된 유기-티타네이트 필름이 미코팅된 PET 기판보다 더 높은 반사율을 가지며, PET의 굴절률(n=1.65)보다 더 높은 굴절률을 나타내었다. 반사율 데이터로부터, 필름의 두께 및 굴절률이 600 ㎚의 파장에서 각각 약 82 ㎚ 및 1.82인 것으로 계산되었다.

실시예 2. 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 코팅 물질인 테트라(에톡시) 티타네이트가 액체를 탈기체시키는 진공 능력을 갖는 질소-퍼지된(nitrogen-purged) 글러브 박스에서 처리되었으며 탈기체 및 주사기 충전 공정 동안에 대기 중의 수분에 노출되지 않았다. 수증기가 1000 sccm의 흐름 속도로 질량 흐름 제어기(MKS VODM)를 통해 연속하여 코터 챔버 내로 흘러 들어갔다. 공정 드럼 온도가 15.6℃ (60℉)이었다. 증발기 온도가 200℃이었다. 질소 가스가 캐리어 가스로서 67 sccm의 흐름 속도로 증발기에 유입되었다. 기판 속도는 5.7 미터/분 (18.7 fpm)이었다. 스로틀 밸브가 챔버 압력을 266.6 Pa (2.0 Torr)로 유지시켰다. 반사율 데이터로부터, 필름의 두께 및 굴절률이 570 ㎚의 파장에서 각각 약 79 ㎚ 및 1.80인 것으로 계산되었다.

실시예 3. 테트라(아이소프로폭시) 티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 코팅 물질은 테트라(아이소프로폭시) 티타네이트(DuPont Tyzor TPT)이었다. 공정 드럼 온도가 17.2℃ (63℉)이었다. 증발기 온도가 100℃이었다. 기판 속도는 4.6 미터/분 (15 fpm)이었다. 스로틀 밸브가 챔버 압력을 133.3 Pa (1.0 Torr)로 유지시켰다. 제1 패스 플라즈마 전처리 가스가 질소였다. 반사율 데이터로부터, 필름의 두께 및 굴절률이 각각 약 59 ㎚ 및 1.89인 것으로 계산되었다.

실시예 4 내지 실시예 6. 테트라(n-프로폭시) 티타네이트 및 테트라(n-부톡시) 질콘산염

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 453, 50.8 미크론 (2-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 하나에는 테트라(n-프로폭시) 티타네이트(DuPont Tyzor NPT)가 들어 있었고 다른 하나에는 테트라(n-부톡시) 질콘산염(DuPont Tyzor NBZ)이 들어 있었다. 어느 한 주사기가 개별적으로 또는 양쪽 주사기가 함께(액체로서 혼합됨) 물질을 분무기로 펌핑할 수 있게 해주기 위해 알콕사이드가 들어 있는 주사기들이 병렬로 연결되었다. 증발기 온도가 275℃이었다. 실시예 4 내지 실시예 6에 대한 나머지 공정 조건인 코팅 두께와 굴절률이 이하의 표 1에 기술되어 있다.

실시예 7. 테트라(n-프로폭시) 질콘산염

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 코팅 물질은 테트라(n-프로폭시) 질콘산염(Tyzor NPZ)이었다. 증발기 온도가 275℃이었다. 기판 라인 속도는 2.9 미터/분 (9.5 fpm)이었다. 액체 Tyzor NPZ 흐름 속도가 1.05 ㎖/min이었다. 스로틀 밸브가 챔버 압력을 400.0 Pa (3 Torr)로 유지시켰다. 분무기 내로의 질소 흐름이 10 sccm이었다. 반사율 데이터로부터, 필름의 두께 및 굴절률이 565 ㎚의 파장에서 각각 약 82 ㎚ 및 1.72인 것으로 계산되었다.

실시예 8 내지 실시예 10. 테트라(n-프로폭시) 질콘산염 및 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 하나에는 테트라(n-프로폭시) 질콘산염(DuPont Tyzor NPZ)가 들어 있었고 다른 하나에는 테트라(에톡시) 티타네이트(DuPont Tyzor ET)가 들어 있었다. 어느 한 주사기가 개별적으로 또는 양쪽 주사기가 함께 물질을 분무기로 펌핑할 수 있게 해주기 위해 알콕사이드가 들어 있는 주사기들이 병렬로 연결되었다. 증발기 온도가 275℃이었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 기판 라인 속도는 3.7 미터/분 (12 fpm)이었다. 분무기 내로의 질소 흐름이 10 sccm이었다. 실시예 8 내지 실시예 10에 대한 나머지 공정 조건인 코팅 두께와 굴절률이 이하의 표 2에 기술되어 있다.

실시예 11. 폴리다이메톡시실록산 및 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 하나에는 폴리다이메톡시실록산(Gelest PS-012)이 들어 있었고 다른 하나에는 테트라(에톡시) 티타네이트(DuPont Tyzor ET)가 들어 있었다. 폴리다이메톡시실록산 주사기가 모세관을 통해 분무기에 연결되었다. 테트라(에톡시) 티타네이트가 주사기로부터 모세관을 통해 바로 핫 증발기의 내부벽으로 전달되었다. 이와 같이, 2개의 반응성 액체가 개별적으로 증발기 내로 전달되고, 증발되며, 저압 증기로서 혼합된 후에, 코팅 다이를 빠져나가 동시-응축되어 기판 상에 경화하였다. 증발기 온도가 275℃이었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 분무기로의 액체 폴리다이메톡시실록산 흐름 속도가 0.938 ㎖/min이었고, 증발기 벽으로의 테트라(에톡시) 티타네이트 흐름 속도가 0.1 ㎖/min이었다. 기판 라인 속도는 3.7 미터/분 (12 fpm)이었다. 분무기 내로의 질소 흐름이 10 sccm이었다. 반사율 데이터로부터, 필름의 두께 및 굴절률이 1050 ㎚의 파장에서 각각 약 175 ㎚ 및 1.50인 것으로 계산되었다.

실시예 12. 메틸트라이아세톡시 실란

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 코팅 물질은 메틸트라이아세톡시 실란(실온에서 고체임)이었다. 이 물질이 50℃에서 용융되었고 탈기체 후에 가열된 주사기(50℃) 내에 충전되었다. 챔버 내의 수증기압이 400.0 Pa (3.0 Torr)이었다. 수증기 흐름 속도가 2000 sccm이었다. 증발기 내로의 질소 캐리어 가스 흐름 속도가 200 sccm이었다. 기판 속도는 3.3 미터/분 (10.9 fpm)이었다.

실시예 12에서 형성된 필름 및 PET의 반사율 스펙트럼이 도 4에 나타내어져 있다. 경화된 메틸트라이아세톡시 실란 필름이 미코팅된 PET 기판보다 더 낮은 반사율을 가지며, PET의 굴절률(n=1.65)보다 더 낮은 굴절률을 나타내었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 760 ㎚의 파장에서 각각 약 131 ㎚ 및 1.45이었다.

실시예 13. 테트라(에톡시) 티타네이트 및 에틸렌글리콜-비스티오글리콜레이트

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 453, 101.6 미크론 (4-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 하나에는 테트라(에톡시) 티타네이트(DuPont Tyzor ET)가 들어 있었고 다른 하나에는 에틸렌글리콜-비스티오글리콜레이트(Sigma-Aldrich)가 들어 있었다. 어느 한 주사기가 개별적으로 또는 양쪽 주사기가 함께 물질을 분무기로 펌핑할 수 있게 해주기 위해 알콕사이드가 들어 있는 주사기들이 병렬로 연결되었다. 증발기 온도가 275℃이었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 액체 테트라(에톡시) 티타네이트 흐름 속도가 0.9 ㎖/min이었고, 액체 에틸렌글리콜-비스티오글리콜레이트 흐름 속도가 0.1 ㎖/min이었다. 기판 라인 속도는 4.9 미터/분 (16 fpm)이었다. 챔버 내로의 수증기 흐름 속도가 2000 sccm이었다. 분무기 내로의 질소 흐름이 10 sccm이었다. 증발기 내로의 질소 캐리어 가스 흐름이 200 sccm이었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 635 ㎚의 파장에서 각각 약 87 ㎚ 및 1.82이었다.

실시예 14 및 실시예 15. 테트라(에톡시) 티타네이트 및 트라이프로필렌글리콘 다이아크릴레이트

다음과 같은 변화를 갖는 실시예 2에서와 같이 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 하나에는 테트라(에톡시) 티타네이트(DuPont Tyzor ET)가 들어 있었고, 다른 하나에는 97% 트라이프로필렌글리콘 다이아크릴레이트(Sartomer SR-306)와 3% 광개시제 Darocur™ 1173 (Ciba)의 혼합물이 들어 있었다. 실시예 14에서, 양쪽 주사기로부터의 액체 스트림이 분무기에 들어가기 바로 전에 서로 결합되어, 금속 알콕사이드와 아크릴레이트 물질이 분무 및 증발 이전에 액체로서 인라인 혼합할 수 있게 해주었다. 실시예 15에서, 2개의 주사기로부터의 액체 스트림이 개별적으로 유지되었다. 각각의 액체 스트림이 개별적인 증발기에 탑재된 개별적인 분무기로 보내졌다. 증발된 금속 알콕사이드와 아크릴레이트 물질이 증기로서 혼합되고 하나의 코팅 다이를 빠져 나간 후에 기판 상에 응축되었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 각각의 분무기 내로의 질소 흐름이 10 sccm이었다.

실시예 14 및 실시예 15에 대한 나머지 공정 조건인 코팅 두께와 굴절률이 이하의 표 3에 기술되어 있다. 유의할 점은, 샘플 14의 코팅이 스펙트럼 범위 350-1250 ㎚에서 2개의 반사율 최대값을 갖기에 충분히 두꺼웠다는 것이다. 따라서, 굴절률 및 두께를 추정하기 위한 2개의 개별적인 계산이 이 데이터에 대해 수행되었으며, 양쪽 계산이 표 3에 기록되어 있다.

실시예 16. 테트라(에톡시) 티타네이트 및 펜타에리트리톨 트라이아크릴레이트를 갖는

페닐티오에틸아크릴레이트

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 하나에는 테트라(에톡시) 티타네이트(DuPont Tyzor ET)가 들어 있었고, 다른 하나에는 82.5% 페닐티오에틸아크릴레이트(Bimax PTEA), 14.5% 펜타에리트리톨 트라이아크릴레이트(San Ester Viscoat 300 PETA) 및 3% 광개시제 Darocur 1173 (Ciba)의 혼합물이 들어 있었다. 어느 한 주사기가 개별적으로 또는 양쪽 주사기가 함께 물질을 분무기로 펌핑할 수 있게 해주기 위해 주사기들이 병렬로 연결되었다. 증발기 온도가 275℃이었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다.ㅍ 액체 Tyzor ET 흐름 속도가 0.675 ㎖/min이었고, 액체 아크릴레이트 혼합물 흐름 속도가 0.075 ㎖/min이었다. 기판 라인 속도는 2.4 미터/분 (8 fpm)이었다. 분무기 내로의 질소 흐름이 10 sccm이었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 420 ㎚의 파장에서 각각 약 161 ㎚ 및 1.96이었다.

실시예 17. 테트라(에톡시) 티타네이트 및 Darocur 1173

다음과 같은 변화를 갖는 실시예 2의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 기판이 공정 드럼에 부착되었다. Tyzor ET (8.5 g)가 질소-퍼지된 글러브 박스에서 1.5 g의 2-하이드록시-2-메틸-1-페닐-1-프로파논(Ciba의 arocur 1173)와 혼합된 후에, 진공 탈기체되고 주사기에 충전되었다. 기판(PET)이 400 ㎑의 주파수에서 40.0 Pa (300 mtorr)의 압력, 500 sccm의 수증기 흐름 속도, 600W의 순 플라즈마 전력에서 수증기 플라즈마로 플라즈마-처리되었고, 공정 드럼은 1 드럼 회전 동안 샘플이 12.2 미터/분 (40 fpm)으로 플라즈마 공급원을 통과하도록 회전하였다. 플라즈마 처리 후에, 증발기가 200℃로 가열되었고, 공정 드럼 온도가 61℉로 설정되었다. 챔버가 (분무기 및 증발기 내로의) 1000 sccm의 수증기 흐름 및 77 sccm의 질소 흐름으로 수증기 및 질소로 채워져 266.6 Pa (2.0 Torr)의 압력으로 되었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 액체(Tyzor ET 및 Darocur 1173) 흐름 속도가 1.0 ㎖/min이었다. Tyzor ET 및 Darocur 1173의 액체층을 응축시키기 위해, 샘플이 1 회전 동안 4.6 미터/분 (15 fpm)의 속도로 증기 코팅 다이를 지나 회전되었다. 이어서, 공정 드럼이 150℉까지 가열되었고 챔버 압력이 (3000 sccm 수증기 및 210 sccm 질소의 흐름으로) 1066.6 Pa (8 Torr)로 증가되었다. 샘플이 30분 동안 이 연속적인 수증기의 흐름에 노출되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 600 ㎚의 파장에서 각각 약 79 ㎚ 및 1.90이었다.

실시예 18. 금속화된 PET 상의 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. (이전의 코터 패스에서의) 테트라(에톡시) 티타네이트의 도포 이전에, 기판 표면이 얇은 크롬층(~5㎚)으로 스퍼터링-코팅되었다. 티타네이트 코팅 이전에 표면 플라즈마 처리가 가해지지 않았다. 공정 드럼 온도가 -3.9℃ (25℉)이었다. 챔버에서의 수증기의 압력이 스로틀 밸브에 의해 200.0 Pa (1.5 Torr)로 제어되었다. 기판 라인 속도가 3.9와 9.1 미터/분(13과 30 fpm) 사이에서 변화되었다.

실시예 19 내지 실시예 21. 코팅된 PET 상의 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 2에 기술된 바와 같이 폴리에스테르 기판(DuPont 454)이 코팅되었다. 기판이 표면 코팅(아크릴레이트 물질 및 SiO2 입자를 함유하는 하드-코트 배합)을 갖는 127 미크론 (5-mil) 두께의 투명한 PET 기판이었다. 제1 패스의 플라즈마 처리에서 사용되는 가스/증기가 변화되었으며, 실시예 19에서는 가스가 질소였고, 실시예 20에서는 가스가 산소였으며, 실시예 21에서는 가스가 수증기였다. 테트라(에톡시) 티타네이트 증착의 기판 속도가 4.3 미터/분(14 fpm)이었다. 액체 Tyzor ET 흐름 속도가 0.75 ㎖/min이었다. 분무기 내로의 질소 흐름이 7.5 sccm이었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 실시예 19 내지 실시예 21로부터의 샘플들 및 PET 지지판의 반사율 스펙트럼이 도 5에 나타내어져 있다.

실시예 22. UV 전처리를 갖는 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 453, 50.8 미크론 (2-mil))이 코팅되었다. 제1 패스 플라즈마 전처리 가스가 질소였다. 제2 패스에서, 스로틀 밸브가 챔버 압력 (H2O 증기)을 40.0 Pa (0.3 Torr)로 유지하였다. 코터를 통한 제2 패스에서, 테트라(에톡시) 티타네이트 증착 직전에 [40.0 Pa (0.3 Torr) 수증기의 존재에서] 플라즈마-처리된 기판이 약 4초 동안 UV에 노출되었다. 185 ㎚ 및 254 ㎚ 파장에 주방출선을 갖는 UV 광을 발생하는 2개의 저압 수은 아크등이 사용되었다. 또한 제2 패스에서, 코팅된 기판이 티타네이트의 증착 직후에 약 12초 동안 40.0 Pa (0.3 Torr) 수증기 플라즈마(650 W, 400 ㎑)에 노출되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 85 ㎚ 및 1.78이었다.

실시예

23 내지

실시예

26.

CrO

x

-코팅된

PET

상의

테트라

(

에톡시

)

티타네이트

폴리에스테르 기판(DuPont 453 - 50.8 micron (2mil))이 다음과 같이 코팅되었다.

코터 패스 1은 다음과 같은 순서 및 증착-경화 장비 및 파라미터를 사용하여 아크릴레이트 층을 증착하는 것이었다.

아크릴레이트 물질은 Ebecryl 130 (Cytec - 73.5%) 및 라우릴 아크릴레이트(Sartomer Chemicals - 24.5%)와 광개시제(Darocur 1173 - Ciba Specialty Chemicals - 2%)의 혼합물이었다.

아크릴레이트 혼합물의 흐름은 1.0 ㎖/min이었다.

증발기 온도가 275℃이었다.

드럼 온도가 -3.9℃ (25℉)이었다.

기판 속도는 10.4 미터/분 (34 fpm)이었다.

아크릴레이트층이 UV 램프( 실시예 22에서 기술한 바와 같은 185 및 254 ㎚ 파장을 방출하는 2개의 저압 수은 아크등 및 254 ㎚ 파장만을 방출하는 3개의 저압 수은 아크등)에 노출시킴으로써 경화되었다.

동일 패스의 플라즈마 표면 전처리는 40.0 Pa (0.3 Torr), 340W로 설정된 전력, 및 400 ㎑에서 N2 플라즈마를 사용하였다.

코터 패스 2는 선택된 기판 영역을 3.0 분/미터 (10 fpm)로 UV 램프 후경화(post-cure)시키는 것이었다.

코터 패스 3은 선택된 기판 영역에 CrOx (~1-2㎚) 층을 제공하기 위해 산화 분위기 중에서 크롬을 스퍼터링 증착시키는 것이었다(이하의 표 4 참조).

코터 패스 4는 기판 되감기 패스이었다.

코터 패스 5는 400 ㎑에서 40.0 Pa (0.3 Torr), 12.2 미터/분 (40 fpm) 및 400W로 선택된 기판 영역을 H2O 플라즈마 처리하는 패스였다(이하의 표 4 참조).

코터 패스 6은 2.7 미터/분 (9 fpm)인 것을 제외하고는 실시예 1의 절차를 사용하는 테트라(에톡시) 티타네이트 증착이었으며, 증착 구역 직후에 표면을 IR 램프 후가열(post-heating)하는 것을 포함하였다.

표 4는 실시예 23 내지 실시예 26에 대한 처리 조건을 요약한 것이다.

실시예 27. 아세트산/물 경화를 갖는 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 2개의 모노머 주사기 및 주사기 펌프가 사용되었으며, 각각에는 테트라(에톡시) 티타네이트(DuPont Tyzor ET)가 들어 있었다. 알콕사이드가 들어 있는 주사기들이 병렬로 있었고, 각각이 0.5 ㎖/min으로 동작되어 분무기로의 1.0 ㎖/min의 총 액체 흐름 속도를 발생하였다. 온도-제어된 플라스크에는 물로 희석된 3% 아세트산이 들어 있었다. 챔버에서의 수증기 및 아세트산 증기의 압력이 스로틀 밸브에 의해 266.6 Pa (2 Torr)로 제어되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 49 ㎚ 및 1.92이었다.

실시예 28. 테트라(에톡시) 티타네이트 26.7 Pa (0.2 Torr) 물

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 챔버에서의 수증기의 압력이 스로틀 밸브에 의해 26.7 Pa (0.2 Torr)로 제어되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 87 ㎚ 및 1.79이었다.

실시예 29 내지 실시예 32. 다양한 물 압력을 갖는 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 2에서와 같이 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅되었다. 증발기 온도가 150℃이었다. 코팅 다이가 30.5 ㎝ (12-인치) 폭이었다. 수증기 흐름 속도가 3000 sccm이었다. 증발기에 들어가는 질소 캐리어 가스의 흐름 속도가 200 sccm이었다. 라인 속도는 6.4 미터/분 (21 fpm)이었다. 챔버에서의 수증기의 압력이 이하의 표 5에 기록된 바와 같이 변화되었다.

실시예 33. 테트라(아이소프로폭시) 티타네이트

다음과 같은 변화를 갖는 실시예 3의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 제2 패스(테트라(아이소프로폭시) 티타네이트 증착) 동안에, 기판 감기(substrate windup) 이전에 5초 동안 2개의 IR 램프에 노출시킴으로써 코팅된 기판이 133.3 Pa (1.0 Torr) H2O 증기의 존재에서 ~60℃ (~140℉)로 가열되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 67 ㎚ 및 1.85이었다.

실시예

34.

H

2

O

플라즈마를

갖는

테트라

(

아이소프로폭시

)

티타네이트

다음과 같은 변화를 갖는 실시예 3에서와 같이 폴리에스테르 기판(DuPont 454)이 코팅되었다. 코팅된 기판이 티타네이트의 증착 직후에 약 12초 동안 133.3 Pa (1.0 Torr) 수증기 플라즈마(500 W, 400 ㎑)에 노출되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 69 ㎚ 및 1.78이었다.

실시예 35. 열처리를 갖는 테트라(아이소프로폭시) 티타네이트

실시예 33의 절차를 사용하여 제조된 코팅된 기판을 70℃에서 60분 동안 오븐에 두었다. 가열 후에, 광학 반사율 스펙트럼이 획득되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 61 ㎚ 및 1.95이었다.

실시예 36 및 실시예 37. 열처리를 갖는 테트라(에톡시) 티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 공정 드럼 온도가 약 -1.1℃ (30℉)이었다. 코팅 후에, 기판이 공정 챔버에서 40.0 Pa (0.3 Torr) 질소 환경에서 3.0 미터/분 (10 fpm)의 기판 속도로 후처리되었다. 후처리는 공정 드럼 상의 필름 코팅된 기판을 70℃(158℉)에서 가열하는 것을 포함하였다. 제2 샘플( 실시예 37)이 18초 동안 실시예 23 내지 실시예 26에 기술된 UV 램프에 노출되었다. 실시예 36 및 실시예 37에 대한 후공정 조건인 코팅 두께와 굴절률이 이하의 표 6에 기술되어 있다.

실시예

38.

IR

열처리를 갖는

테트라

(

아이소프로폭시

)

티타네이트

다음과 같은 변화를 갖는 실시예 33의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 제2 패스(티타네이트층 증착) 동안의 웨브 속도가 4.6 미터/분(15 fpm)이었다. 챔버를 통한 제3 패스에서, 티타네이트 코팅이 40.0 Pa (0.3 Torr) 수증기의 존재에서 2개의 IR 램프에 12초 노출시킴으로써 65.6℃ (150℉)를 초과하는 온도까지 가열되었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 71 ㎚ 및 1.86이었다.

실시예

39.

H

2

O

플라즈마

처리를 갖는

테트라

(

아이소프로폭시

)

티타네이트

다음과 같은 변화를 갖는 실시예 3의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 코터를 통한 제3 패스에서, 테트라(아이소프로폭시) 티타네이트 코팅이 12초(15 fpm) 동안 40.0 Pa (0.3 Torr) 수증기 플라즈마 후처리(500W, 400 ㎑)에 노출되었으며, 플라즈마 후처리 동안의 드럼 온도는 17.2℃ (63℉)로 제어되었다. 제3 패스 동안 IR 램프에 의한 가열이 없었다. 반사율 데이터로부터 계산된 코팅의 두께 및 굴절률이 각각 약 70 ㎚ 및 1.85이었다.

실시예

40 및

실시예

41.

플라즈마

처리를 갖는

테트라

(

에톡시

)

티타네이트

다음과 같은 변화를 갖는 실시예 1의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 챔버를 통한 제3 패스에서, 테트라(에톡시) 티타네이트 코팅이 4분(기판이 정지됨) 동안 플라즈마 후처리(500W, 400 ㎑, 40.0 Pa (0.3 Torr))에 노출되었으며, 플라즈마 후처리 동안의 드럼 온도는 15.6℃ (60℉)로 제어되었다.. 이하의 표 7에서 실시예 40 및 실시예 41에 대해 나타낸 바와 같이, 플라즈마 가스가 산소이거나 아르곤이었다.

실시예 42 내지 실시예 45. 2층 반사방지 물품 구조체 테트라(에톡시) 티타네이트 및

아크릴레이트

2층 반사방지 물품 구조체를 형성하기 위해 다음과 같은 순서로 폴리에스테르 기판(DuPont 454)이 코팅되었다.

제1 코터 패스는 40.0 Pa (0.3 Torr) 챔버 압력, 400 와트 순전력, 400 ㎑, 및 12.2 미터/분 (40fpm)에서의 H2O 플라즈마 처리였다.

제2 코터 패스는 코터 패스의 과정에 걸쳐 서로 다른 구간에서 기판 속도가 변화된 것(이하의 표 8 참조)을 제외하고는 실시예 1의 절차를 사용하여 테트라(에톡시) 티타네이트를 증착하는 것이었다.

제3 코터 패스는 다음과 같은 순서 및 증착-경화 장비 및 파라미터를 사용하여 아크릴레이트 층을 증착하는 것이었다.

아크릴레이트 물질은 Ebecryl 130 (Cytec - 73.5%) 및 라우릴 아크릴레이트(Sartomer Chemicals - 24.5%)와 광개시제(Darocur 1173 - Ciba Specialty Chemicals - 2%)의 혼합물이었다.

액체 아크릴레이트 배합 흐름 속도가 1.0 ㎖/min이었다.

증발기 온도가 275℃이었다.

드럼 온도가 -3.9℃ (25℉)이었다.

기판 속도가 코터 패스의 과정에 걸쳐 서로 다른 구간에서 변화되었다(이하의 표 8 참조).

실시예 23 내지 실시예 26에 기술된 바와 같이 UV 램프에 노출시킴으로써 아크릴레이트층이 경화되었다.

동일 패스의 플라즈마 표면 전처리가 40.0 Pa (0.3 Torr), 400 ㎑, 및 기판 속도(fpm)의 10x로 변화되는 전력(W)에서의 N2 플라즈마를 사용하였다.

실시예 42 내지 실시예 45에서 제조된 필름의 코팅된 섹션의 반사율 스펙트럼이 도 6에 포함되어 있다. 후방 표면을 가볍게 마모시키고 흑색 테이프(일본 Yamato Co.)를 부착함으로써 폴리에스테르 기판으로부터 후방 표면 반사의 제거가 달성되었다.

실시예 46. 2층 반사방지 물품 구조체 테트라(에톡시) 티타네이트 및 메틸트라이아세톡시 실란

2층 반사방지 물품 구조체를 형성하기 위해 다음과 같은 순서로 폴리에스테르 기판(DuPont 454 101.6 미크론 (4-mil))이 코팅되었다.

제1 코터 패스는 40.0 Pa (0.3 Torr) 챔버 압력, 400 와트 순전력, 400 ㎑, 및 12.2 미터/분 (40fpm)에서의 H2O 플라즈마 처리였다.

제2 코터 패스는 다음과 같은 예외를 갖는 실시예 2의 절차를 사용하여 테트라(에톡시) 티타네이트을 증착하는 것이었다. 기판 속도는 4.9 미터/분 (16 fpm)이었다.

메틸트라이아세톡시 실란의 제2 코팅층이 나중에 티타네이트층 상에 증착되었다. 다음과 같은 예외를 갖는 실시예 12의 절차를 사용하여 메틸트라이아세톡시 실란층이 증착되었다.

기판 속도는 6.9 미터/분 (22.7 fpm)이었다.

2층 구조체의 증착 후에, 코팅된 기판이 70℃에서 24시간 동안 오븐에서 처리되었다.

코팅된 기판의 반사율 스펙트럼이 도 7에 나타내어져 있다. 후방 표면을 가볍게 마모시키고 흑색 테이프(일본 Yamato Co.)를 부착함으로써 폴리에스테르 기판으로부터 후방 표면 반사의 제거가 달성되었다.

실시예 47 내지 실시예 53. 색 변환 물품의 형성

다음과 같은 변화를 갖는 실시예 18의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅되었다. 코터를 통한 제3 패스에서, 은의 층(~40 ㎚)이 티타네이트층 상부에 스퍼터링-코팅되었고, 폴리에스테르 기판의 미코팅된 측으로부터 볼 때 반사된 색상을 나타내는 3층 크롬-티타네이트-은 광학 스택(optical stack)을 완성하였다. 표 9는 실시예 47 내지 실시예 53에 대한 티타네이트 증착 패스 동안에 사용된 라인 속도를 요약하고 있다.

실시예 47 내지 실시예 53의 반사율 스펙트럼이 도 8에 포함되어 있다. 섹션들의 스펙트럼 외관("색상")이 티타네이트층의 다양한 두께(티타네이트 증착 동안 기판 속도 변화에 의해 제어됨)에 의해 주로 결정된다.

실시예 54. 플루오르화된 폴리에테르 코팅

플루오르화된 폴리에테르 올리고머가 각각의 끝에 트라이메톡시 실란 작용기를 작용기로 가졌으며, 일반식은 다음과 같다.

X-CF2O(CF2O)m(C2F4O)nCF2-X

여기서 X=CONHCH2CH2CH2Si(OCH3)3이고, m은 약 10이며, n은 약 10이고, 약 2000의 평균 분자량을 갖는 것이 유리 플레이트를 코팅하는 데 사용되었다.

도 2에 개략적으로 나타낸 시스템에서 플루오르화된 트라이알콕시실란 폴리에테르 올리고머가 Viracon의 반사방지 코팅된(AR) 유리(TDAR) 상에 코팅되었다. 올리고머는 미국 특허 제6,045,864호에 기술된 것과 같은 방법에 의해 분무되고 증발되었다. 분무기로의 액체 흐름 속도가 0.075 ㎖/min이었다. 분무기로의 핫 질소 흐름이 186℃의 온도에서 44 lpm이었다. 증발기 구역 온도가 162℃이었다. AR 유리 상에 아주 얇은 응축된 액체 코팅을 형성하기 위해 기판이 확산기를 빠져나가는 증기 흐름에 5초 동안 노출되었다. 액체 필름이 오븐에서 110℃에서 5분 동안 대기 중의 수증기에 노출시킴으로써 경화되었다.

경화 후에, 코팅은 발잉크성(ink repellency)(Sharpie® 비드를 갖는 펜 잉크)을 가졌으며, 잉크가 건식 와이프(dry wipe)에 의해 쉽게 제거되었다. 2500 마모 사이클 동안 1 ㎏의 중량 하에서 24층의 치즈 천(cheese cloth)(등급 90)으로 코팅을 기계적으로 마모시킴으로써 코팅의 내구성이 테스트되었다. 코팅은 발잉크성(ink repellency)(Sharpie® 비드를 갖는 펜 잉크)을 가졌으며 잉크가 치즈 천 마모 후에 건식 와이프에 의해 쉽게 제거되었다.

실시예 55. 플루오르화된 폴리에테르 코팅

다음과 같은 변화를 갖는 실시예 54의 절차를 사용하여, 폴리카보네이트 플레이트 30.5 ㎝ (12 인치) × 22.9 ㎝ (9 인치)가 플루오르화된 트라이알콕시실란 폴리에테르 올리고머로 코팅되었다. 확산기가 25.4 ㎝ (10 인치) 폭의 슬롯 코팅 다이로 대체되었고, 액체 모노머 흐름 속도가 0.10 ㎖/min이었으며, 분무기로의 질소 흐름이 300℃에서 50 lpm이었고, 증발 구역 온도가 300℃이었으며, 기판이 2.5 ㎝/초 (1 인치/초)로 코팅 다이 슬롯을 지나 이동되었다. 촉매 연소 공급원으로부터의 수증기의 핫 플럭스(hot flux)에 노출시킴으로써 액체 코팅이 경화되었다. 30.5 ㎝ × 10.2 ㎝ (12 × 4 인치) 촉매 버너(Flynn Burner Corp.)가 10.90 kL/hr (385 ft3/hr)의 건조되고 먼지-필터링된 공기 및 1.13 kL/hr (40 ft3/hr)의 천연 가스로 이루어지는 가연성 혼합물에 의해 지원되었고, 이는 286.5W-㎝ (40,000 Btu/hr-in)의 화염 전력(flame power)을 제공하였다. 화염 당량비(flame equivalence ratio)가 1.00이었다. 촉매 버너와 코팅된 기판 사이의 갭이 약 5.1 ㎝(2 인치)이었다. 노출 시간은 2초 미만이었다. 경화 후에, 코팅은 용매-기반 잉크에 반발성이 있었다(repellent).

실시예 56. 테트라아이소프로필 티타네이트의 전중합

테트라아이소프로필 티타네이트(Tyzor TPT, DuPont)를 전중합함으로써 DuPont의 "Versatile TYZOR Organic Titanates", p 19, E-38961에 기술된 절차에 따라 올리고머 코팅 물질이 제조된다. 수용성 TYZOR TPT 올리고머 용액이 다음과 같이 제조될 수 있다.

교반에 의해 10 중량부의 TYZOR TPT를 20 중량부의 빙초산에 추가하고(얼마간의 열이 발생될 것임) 교반에 의해 70 중량부의 물을 추가한다. 젤라틴 응집체가 형성될 수 있지만, 계속 가볍게 교반하면 용해되어 저점도 올리고머 물질을 제공한다. 이 올리고머 용액은 실온에서 며칠 동안 안정적이다. 차후의 물에서의 희석이 용이하게 행해진다. 과도한 혼탁도가 나타나는 경우, 올리고머 용액이 폐기되어야만 한다. 올리고머 용액인 올리고머 혼합물 A는 전중합된 티타네이트, 중합되지 않은 테트라아이소프로필 티타네이트, 아이소프로필 알코올, 물 및 산을 포함한다.

실시예 57. 전중합된 테트라아이소프로필 티타네이트를 사용한 코팅

실시예 55에서 제조된 올리고머 혼합물 A의 박막이 압출 슬롯 다이 도포기(도 1에 도시하지 않음)를 갖는 도 1에 개략적으로 나타낸 것과 유사한 코터(100)를 사용하여 형성된다. 샘플 필름 기판이 온도 제어된 공정 드럼에 부착된다. 기판은 101.6 미크론(4-mil) 두께, 45.7 ㎝ (18-인치) 폭의 폴리에스테르(DuPont 454)이다. 제1 패스(드럼 회전)에서, 기판이 400 ㎑ 및 400 W(1 드럼 회전)의 순전력에서 동작하는, 40.0 Pa (0.3 Torr)에 설정된 수증기 플라즈마로 플라즈마 처리된다. 올리고머 물질이 탈기체된다. 탈기체 후에, 올리고머 물질이 가압 실린더(pressure cylinder)에 충전된다. 충전된 가압 실린더가 압출 코터에 연결된다. 올리고머 물질이 슬롯 다이 도포기를 통해 펌핑되고, 이는 올리고머 물질의 필름을 기판 표면 상에 증착한다. 샘플이 1회전 동안 압출 코팅 다이를 지나 회전된다. 이어서, 챔버 압력이 1066.6 Pa (8 Torr)로 증가된다(흐름이 3000 sccm 수증기 및 210 sccm 질소로 설정됨). 샘플이 30분 동안 이 연속적인 수증기의 흐름에 노출된다.

실시예

58.

다음과 같은 변화를 갖는 실시예 56에 기술된 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅된다. 공정 드럼 온도가 70℃ (158℉)로 설정된다. 챔버 압력이 133.3 Pa (1.0 Torr)에 유지된다. 제1 패스 플라즈마 전처리 가스가 질소이다.

실시예

59.

다음과 같은 변화를 갖는 실시예 55에 기술된 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅된다. 코팅 물질은 테트라(아이소프로필) 티타네이트(DuPont Tyzor TPT)와 테트라데케인의 탈기체화된 혼합물이다. 공정 드럼 온도가 17℃ (63℉)로 설정된다. 코터는 롤-투-롤 모드에서 동작된다. 제1 패스 플라즈마 전처리 가스가 질소이다. 코팅 후에, 테트라데케인이 서서히 증발하는 동안 코팅을 경화시키기 위해, 테트라(아이소프로필) 티타네이트 및 테트라데케인 필름이 진공 챔버에서 수증기에 곧바로 노출된다. 증류수 증기의 연속적인 흐름이 수증기 질량 유량계로부터 챔버 내로 유입된다.

실시예

60.

도 1에 개략적으로 나타낸 코터와 유사한 증기 코터를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅된다. 유기 금속 증기[테트라(아이소프로필) 티타네이트]를 함유하는 플라즈마(예를 들어, 글로우 방전, 도 1에 도시하지 않음)가 생성되고, 이는 증발기로부터 빠져나와 기판 상에 응축된다. 공정 드럼 온도가 17℃ (63℉)로 설정된다. 증발기 온도가 100℃로 설정된다. 응축된 필름이 상기한 바와 같이 경화된다.

실시예 61.

다음과 같은 변화를 갖는 실시예 60의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅된다. 테트라(아이소프로필) 티타네이트(유기 금속) 증기와 탈기체화된 테트라에틸렌글리콜다이아크릴레이트 증기 둘다를 함유하는 플라즈마가 증발기로부터 빠져나와 기판 상에 응축된다. 응축된 필름이 상기한 바와 같이 경화된다.

실시예 62.

다음과 같은 변화를 갖는 실시예 60의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅된다. 테트라(아이소프로필) 티타네이트(유기 금속) 증기와 탈기체화된 테트라에틸렌글리콜다이아크릴레이트 증기 둘다를 함유하는 플라즈마가 증발기로부터 빠져나와 기판 상에 응축되고 상기한 바와 같이 경화된다.

실시예 63.

응축된 필름이 유기 금속 코팅 물질이 완전히 반응되지 않는 제한된 경화를 받는다. 사용 중에, 장벽 필름이 대기 중의 수분에 노출될 것이고, 이 수분은 코팅을 통해 서서히 확산하여 반응되지 않은 사이트에 화학적으로 결합됨으로써 물의 외부 확산(out diffusion)을 감소시킬 것이다. 코팅은 따라서 이 게터링(gettering) 메커니즘을 통해 향상된 수증기 장벽 특성을 가질 것이다.

실시예 64. 테트라에톡시티타네이트의 전중합

증발 및 코팅 이전에 Tyzor ET (DuPont)을 전중합함으로써 올리고머 코팅 물질이 제조될 수 있다. 에탄올 및 모든 유리 제품이 잔류 물을 제거하기 위해 정화되며, 이에 대해서는 D.C. Bradley 등의 "The Hydrolysis of Titanium Tetraethoxide", J.Chem.Soc. (1955) 721-726에 기술되어 있다. 질소-퍼지된 글러브 박스에서, 에탄올(30g)에 물(1.0g)을 넣은 용액이 자석 교반에 의해 실온에서 에탄올(125g)에 Tyzor ET(30,0g)를 넣은 용액에 한방울씩 추가된다. 37g의 용액이 남을 때까지 용매(에탄올)가 증발된다. 올리고머 혼합물 B인 이 용액은 전중합된 Tyzor ET와 중합되지 않은 Tyzor ET로 이루어져 있으며 대략 30% (wt) 용매(에탄올)를 갖는다.

실시예 65. 테트라(n-프로폭시) 질콘산염의 전중합

n-프로판올이 용매로서 사용되고 Tyzor NPZ가 금속 알콕사이드로서 사용되는 것을 제외하고는 실시예 64에서의 절차를 사용하여 Tyzor NPZ (DuPont)를 전중합함으로써 올리고머 코팅 물질이 제조된다. 수용액은 0.5g의 물과 30g의 n-프로판올로 이루어져 있다. 질콘산염 용액은 35g의 Tyzor NPZ(28 wt% 프로판올을 함유함)와 180g의 n-프로판올로 이루어져 있다. 실온에서의 반응 후에, 45g의 용액이 남을 때까지 용매(n-프로판올)가 증발된다. 올리고머 혼합물 C인 이 용액은 전중합된 테트라(n-프로폭시) 티타네이트와 중합되지 않은 테트라(n-프로폭시) 티타네이트로 이루어져 있으며 대략 50% (wt) 용매(n-프로판올)를 갖는다.

실시예 66. 전중합된 테트라에톡시티타네이트의 코팅

도 1에 개략적으로 나타낸 코터와 유사한 증기 코터를 사용하여 올리고머 혼합물 B(실시예 64)로부터 박막이 형성된다. 기판은 101.6 미크론(4-mil) 두께, 45.7 ㎝ (18-인치) 폭의 폴리에스테르(DuPont 454)이다. 그렇지만, 샘플 필름이 롤-투-롤 모드로 작업되기 보다는 온도 제어된 공정 드럼에 부착된다. 제1 패스(드럼 회전)에서, 기판이 400 ㎑, 400 W의 순전력으로 동작하는, 40.0 Pa (0.3 Torr)의 수증기 플라즈마로 플라즈마 처리되며, 공정 드럼은 1 드럼 회전 동안 회전하고 샘플은 12.2 미터/분(40 fpm)으로 플라즈마 공급원을 통과한다.

올리고머 혼합물 B가 부착된 진공 종모양 용기를 갖는 질소-퍼지된 글러브 박스에서 처리된다. 올리고머 혼합물 B가 유리 용기 내로 분산되고 탈기체를 위해 진공 종모양 용기 내에 위치된다. 종모양 용기가 배기된다. 탈기체 후에, 종모양 용기가 질소로 배출되고 액체가 대기 중의 수분에 노출됨이 없이 주사기 내에 충전된다. "METHOD FOR ATOMIZING MATERIAL FOR COATING PROCESSES" (2006년 12월 28일자로 출원된 PCT/US2006/049432)에 기술된 바와 같이, 주사기가 주사기 펌프 상에 탑재되고 분무기/증발기 시스템에 연결된다. 제2 드럼 회전 동안, 올리고머 혼합물이 1.0 ㎖/min의 흐름 속도로 분무기로 펌핑된다. 분무기로의 질소 가스의 흐름 속도가 15 sccm이다. 올리고머 혼합물 B가 미세한 액적으로 분무되고, 액적이 핫 증발기 벽 표면(340℃)과 접촉할 때 플래시 증발된다. 증기 유동이 40.1 ㎝(16-인치) 폭의 코팅 다이를 빠져나오고 올리고머 물질이 기판 상에 응축된다. 분무 및 증발 공정의 안정화 후에, 샘플이 1 회전 동안 4.6 미터/분 (15 fpm)의 라인 속도로 증기 코팅 다이를 지나 회전되어 올리고머 혼합물 B의 액체층을 응축시킨다. 이어서, 챔버 압력이 1066.6 Pa (8 Torr)로 증가된다(흐름이 3000 sccm 수증기 및 210 sccm 질소임). 샘플이 30분 동안 이 연속적인 수증기의 흐름에 노출된다.

실시예 67. 전중합된 테트라에톡시티타네이트 및 Darocur 1173을 사용한 코팅

다음과 같은 변화를 갖는 실시예 66에 기술된 바와 같이 폴리에스테르 기판(DuPont 454, 101.6 미크론 (4-mil))이 코팅된다. 2개의 주사기 및 주사기 펌프가 사용되고, 하나에는 올리고머 혼합물 B(실시예 64)가 들어 있고 다른 하나에는 Darocur 1173 (Ciba)가 들어 있다. 2개의 주사기로부터의 액체 스트림이 개별적으로 유지된다. 각각의 액체 스트림이 개별적인 증발기에 탑재된 개별적인 분무기로 보내진다. 올리고머 혼합물 B 물질의 흐름은 0.85 ㎖/min이고, Darocur 1173 물질의 흐름은 0.15 ㎖/min이다. 증발된 올리고머 물질 B 금속 알콕사이드와 Darocur 1173이 증기로서 혼합되고 하나의 코팅 다이를 빠져 나간 후에 기판 상에 응축된다. 증착 동안의 드럼 온도는 15℃이다. 각각의 분무기 내로의 질소 흐름이 10 sccm이다. 증착 후에, 드럼이 70℃로 가열된 후에 챔버 압력을 166.6 Pa (8 Torr)로 증가시킨다.

실시예

68.

전중합된

테트라

(n-

프로폭시

)

티타네이트의

코팅

올리고머 혼합물 B(실시예 65)가 코팅 물질로서 사용되는 것을 제외하고는 실시예 66의 절차를 사용하여 폴리에스테르 기판(DuPont 454)이 코팅된다.

경화된 층을 사용하여 실시예 57 내지 실시예 63 및 실시예 66 내지 실시예 68에서 제조된 코팅된 PET 기판은 코팅되지 않은 PET 기판보다 더 낮은 수증기 또는 산소 투과율을 가질 것이다.

본 명세서에 인용된 모든 참조 문헌이 여기에 인용함으로써 그 전체 내용이 본 명세서에 명확히 포함된다. 본 발명의 예시적인 실시 형태가 논의되고, 본 발명의 범주 내에서 가능한 변형을 참조하였다. 본 발명에서의 이들 및 다른 변경과 수정은 본 발명의 범주로부터 벗어남이 없이 당업자에게 자명할 것이며, 본 발명 및 이하에 제공되는 특허청구범위가 본 명세서에 기술된 예시적인 실시 형태들로 제한되지 않는다는 것을 잘 알 것이다.

Claims (51)

- 기판 상에 무기 또는 유기/무기 혼성층을 포함하는 장벽 필름을 형성하는 방법으로서,

기판 상부에 제1 금속 알콕사이드 층을 형성하는 단계, 및

제1 금속 알콕사이드 층을 물과 접촉시켜 그 층을 경화시키는 단계를 포함하고,

무기 또는 유기/무기 혼성층이 진공 하에서 형성되는 것인 방법. - 제1항에 있어서, 금속 알콕사이드 층을 액체 물과 접촉시키는 단계를 포함하는 방법.

- 제1항에 있어서, 금속 알콕사이드 층을 수증기와 접촉시키는 단계를 포함하는 방법.

- 제1항에 있어서, 금속 알콕사이드 층을 수증기를 함유하는 플라즈마와 접촉시키는 단계를 포함하는 방법.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 금속 알콕사이드 층이 기화된 금속 알콕사이드를 기판 상에 응축시킴으로써 형성되는 것인 방법.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 금속 알콕사이드 층이 액체 금속 알콕사이드를 기판 상에 도포함으로써 형성되는 것인 방법.

- 제5항에 있어서, 알콕사이드를 함유하는 플라즈마를 형성하는 단계를 더 포함하는 방법.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 촉매를 포함시키는 단계를 더 포함하는 방법.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 무기 또는 유기/무기 혼성층을 열처리에 노출시키는 단계를 더 포함하는 방법.

- 제9항에 있어서, 열처리가 약 30℃ 내지 약 200 ℃의 온도에서 수행되는 것인 방법.

- 제10항에 있어서, 열처리가 약 35℃ 내지 약 150 ℃의 온도에서 수행되는 것인 방법.

- 제11항에 있어서, 열처리가 약 40℃ 내지 약t 70℃의 온도에서 수행되는 것인 방법.

- 제1항 내지 제12항 중 어느 한 항에 있어서, 금속 알콕사이드가 알루미늄, 안티몬, 비소, 바륨, 비스무트, 붕소, 세륨, 가돌리늄, 갈륨, 게르마늄, 하프늄, 인듐, 철, 란탄, 리튬, 마그네슘, 몰리브덴, 네오디뮴, 인, 규소, 나트륨, 스트론튬, 탄탈륨, 탈륨, 주석, 티타늄, 텅스텐, 바나듐, 이트륨, 아연, 지르코늄, 또는 그 혼합물의 알콕사이드를 포함하는 것인 방법.

- 제13항에 있어서, 금속 알콕사이드가 티타늄, 지르코늄, 규소, 알루미늄, 탄탈륨, 바륨, 주석, 인듐, 아연, 갈륨, 비스무트, 마그네슘, 스트론튬, 붕소, 세륨, 하프늄, 네오디뮴, 란탄, 텅스텐, 또는 그 혼합물의 알콕사이드를 포함하는 것인 방법.

- 제14항에 있어서, 금속 알콕사이드가 테트라(에톡시) 티타네이트, 테트라(아이소프로폭시) 티타네이트, 테트라(n-프로폭시) 티타네이트, 폴리다이메톡시실록산, 메틸트라이아세톡시 실란, 테트라(n-프로폭시) 질콘산염, 테트라(n-부톡시) 질콘산염, 또는 그 혼합물을 포함하는 것인 방법.

- 제15항에 있어서, 금속 알콕사이드가 테트라(에톡시) 티타네이트, 테트라(아이소프로폭시) 티타네이트, 테트라(n-프로폭시) 티타네이트, 또는 그 혼합물을 포함하는 것인 방법.

- 제13항 내지 제16항 중 어느 한 항에 있어서, 금속 알콕사이드가 올리고머를 포함하는 것인 방법.

- 제1항 내지 제17항 중 어느 한 항에 있어서, 무기 또는 혼성층 상부에 중합체 층을 형성하는 단계를 더 포함하는 방법.

- 제18항에 있어서, 무기 또는 혼성층 상부에 부가의 교대로 있는 중합체 층 및 무기 또는 혼성층을 형성하는 단계를 포함하는 방법.

- 제1항 내지 제19항 중 어느 한 항에 있어서, 광학 기능을 제공하기 위해 제2 무기 또는 무기/유기 혼성층으로 기판의 표면들 중 하나 또는 둘다를 코팅하는 단계를 더 포함하는 방법.

- 제20항에 있어서, 광학 기능을 제공하기 위해 제2 무기 또는 무기/유기 혼성층이 무기 또는 혼성층 상부에 도포되는 것인 방법.

- 제20항 또는 제21항에 있어서, 광학 기능이 간섭 효과를 형성하는 것을 포함하는 것인 방법.

- 제20항 내지 제22항 중 어느 한 항에 있어서, 층들이 약 1.45 내지 약 2.0의 굴절률을 갖는 것인 방법.

- 제20항 내지 제23항 중 어느 한 항에 있어서, 광학 기능이 반사 방지층을 형성하는 것을 포함하는 것인 방법.

- 제20항 내지 제24항 중 어느 한 항에 있어서, 적어도 하나의 무기/유기 혼성층이 장벽 특성 및 광학 기능 둘다를 포함하는 것인 방법.

- 제18항 내지 제25항 중 어느 한 항에 있어서, 필름 상부에 보호 중합체 층을 형성하는 단계를 더 포함하는 방법.

- 제26항에 있어서, 보호 중합체가 폴리아크릴레이트를 포함하는 것인 방법.

- 기판 상에 유기/무기 혼성층을 포함하는 장벽 필름을 형성하는 방법으로서,

기판 상부에 제1 혼성층을 형성하기 위해 금속 알콕사이드 및 유기 화합물을 포함하는 층을 형성하는 단계, 및

혼성층을 경화시키는 단계를 포함하고,

혼성층이 진공 하에서 형성되는 것인 방법. - 제28항에 있어서, 혼성층을 경화시키는 단계가 금속 알콕사이드를 물과 접촉시키는 단계를 포함하는 것인 방법.

- 제28항 또는 제29항에 있어서, 층을 형성하는 단계가 기화된 금속 알콕사이드 및 기화된 유기 화합물을 기판 상에 응축시키는 단계를 포함하는 것인 방법.

- 제30항에 있어서, 금속 알콕사이드 및 유기 화합물이 개별적으로 기화되고 증기 상태에서 혼합된 후에 기판 상에 응축되는 것인 방법.

- 제30항에 있어서, 알콕사이드 및 유기 화합물이 함께 기화되는 것인 방법.

- 제30항 내지 제32항 중 어느 한 항에 있어서, 알콕사이드 및 유기 화합물이 플래시 증발을 사용하여 기화되는 것인 방법.

- 제28항 또는 제29항에 있어서, 층을 형성하는 단계가 금속 알콕사이드 및 유기 화합물을 함유하는 액체를 기판 상에 도포하는 단계를 포함하는 것인 방법.

- 제28항 또는 제29항에 있어서, 기화된 금속 알콕사이드 또는 기화된 유기 화합물 중 적어도 하나를 함유하는 플라즈마를 형성하는 단계를 더 포함하는 방법.

- 제28항 내지 제35항 중 어느 한 항에 있어서, 금속 알콕사이드가 알루미늄, 안티몬, 비소, 바륨, 비스무트, 붕소, 세륨, 가돌리늄, 갈륨, 게르마늄, 하프늄, 인듐, 철, 란탄, 리튬, 마그네슘, 몰리브덴, 네오디뮴, 인, 규소, 나트륨, 스트론튬, 탄탈륨, 탈륨, 주석, 티타늄, 텅스텐, 바나듐, 이트륨, 아연, 지르코늄, 또는 그 혼합물의 알콕사이드를 포함하는 것인 방법.

- 제36항에 있어서, 금속 알콕사이드가 티타늄, 지르코늄, 규소, 알루미늄, 탄탈륨, 바륨, 주석, 인듐, 아연, 갈륨, 비스무트, 마그네슘, 스트론튬, 붕소, 세륨, 하프늄, 네오디뮴, 란탄, 텅스텐, 또는 그 혼합물의 알콕사이드를 포함하는 것인 방법.

- 제37항에 있어서, 금속 알콕사이드가 테트라(에톡시) 티타네이트, 테트라(아이소프로폭시) 티타네이트, 테트라(n-프로폭시) 티타네이트, 폴리다이메톡시실록산, 메틸트라이아세톡시 실란, 테트라(n-프로폭시) 질콘산염, 테트라(n-부톡시) 질콘산염, 또는 그 혼합물을 포함하는 것인 방법.

- 제28항 내지 제38항 중 어느 한 항에 있어서, 금속 알콕사이드가 올리고머를 포함하는 것인 방법.

- 제28항 내지 제38항 중 어느 한 항에 있어서, 유기 화합물이 알코올, 카르복실산, 에스테르, 산무수물, 아세틸 할로겐, 티올, 또는 아민을 포함하는 것인 방법.

- 제40항에 있어서, 유기 화합물이 아크릴레이트를 포함하는 것인 방법.

- 제28항 내지 제41항 중 어느 한 항에 있어서, 혼성층 상부에 중합체 층을 형성하는 단계를 더 포함하는 방법.

- 제42항에 있어서, 혼성층 상부에 부가의 교대로 있는 중합체 층 및 혼성층을 형성하는 단계를 포함하는 방법.

- 제28항 내지 제43항 중 어느 한 항에 있어서, 광학 기능을 제공하기 위해 제2 무기 또는 무기/유기 혼성층으로 기판의 표면들 중 하나 또는 둘다를 코팅하는 단계를 더 포함하는 방법.

- 제44항에 있어서, 광학 기능을 제공하기 위해 제2 무기 또는 무기/유기 혼성층이 혼성층 상부에 도포되는 것인 방법.

- 제44항 또는 제45항에 있어서, 광학 기능이 간섭 효과를 형성하는 것을 포함하는 것인 방법.

- 제44항 내지 제46항 중 어느 한 항에 있어서, 층들이 약 1.45 내지 약 2.0의 굴절률을 갖는 것인 방법.

- 제44항 내지 제47항 중 어느 한 항에 있어서, 광학 기능이 반사 방지층을 형성하는 것을 포함하는 것인 방법.

- 제44항 내지 제48항 중 어느 한 항에 있어서, 적어도 하나의 무기/유기 혼성층이 장벽 특성 및 광학 기능 둘다를 포함하는 것인 방법.

- 제42항 내지 제49항 중 어느 한 항에 있어서, 필름 상부에 보호 중합체 층을 형성하는 단계를 더 포함하는 방법.

- 제50항에 있어서, 보호 중합체가 폴리아크릴레이트를 포함하는 것인 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US7700208P | 2008-06-30 | 2008-06-30 | |

| US61/077,002 | 2008-06-30 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167036886A Division KR20170005154A (ko) | 2008-06-30 | 2009-06-29 | 무기 또는 무기/유기 혼성 장벽 필름 제조 방법 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110033210A true KR20110033210A (ko) | 2011-03-30 |

Family

ID=41466540

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167036886A KR20170005154A (ko) | 2008-06-30 | 2009-06-29 | 무기 또는 무기/유기 혼성 장벽 필름 제조 방법 |

| KR1020117001143A KR20110033210A (ko) | 2008-06-30 | 2009-06-29 | 무기 또는 무기/유기 혼성 장벽 필름 제조 방법 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167036886A KR20170005154A (ko) | 2008-06-30 | 2009-06-29 | 무기 또는 무기/유기 혼성 장벽 필름 제조 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9481927B2 (ko) |

| EP (1) | EP2304069A4 (ko) |

| JP (2) | JP5624033B2 (ko) |

| KR (2) | KR20170005154A (ko) |

| CN (1) | CN102124137B (ko) |

| WO (1) | WO2010002755A2 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140064829A (ko) * | 2011-08-05 | 2014-05-28 | 쓰리엠 이노베이티브 프로퍼티즈 캄파니 | 증기 처리 시스템 및 방법 |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20170005154A (ko) | 2008-06-30 | 2017-01-11 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 무기 또는 무기/유기 혼성 장벽 필름 제조 방법 |

| EP2580371A2 (en) * | 2010-06-08 | 2013-04-17 | President and Fellows of Harvard College | Low-temperature synthesis of silica |

| KR101930849B1 (ko) * | 2011-12-28 | 2018-12-20 | 삼성디스플레이 주식회사 | 박막 증착 장치 및 그것을 이용한 박막 증착 방법 |

| WO2014025387A1 (en) | 2012-08-08 | 2014-02-13 | 3M Innovative Properties Company | Articles including a (co)polymer reaction product of a urethane (multi)-(meth)acrylate (multi)-silane |

| SG11201500952VA (en) | 2012-08-08 | 2015-03-30 | 3M Innovative Properties Co | Photovoltaic devices with encapsulating barrier film |

| SG11201500934RA (en) | 2012-08-08 | 2015-03-30 | 3M Innovative Properties Co | Barrier film constructions and methods of making same |

| CN104870683B (zh) * | 2012-12-18 | 2018-08-31 | 株式会社爱发科 | 成膜方法和成膜装置 |

| FR3009302B1 (fr) | 2013-08-05 | 2018-01-12 | Saint-Gobain Glass France | Substrat portant un revetement fonctionnel et une couche de protection temporaire |

| GB2523859B (en) | 2014-08-01 | 2016-10-19 | Dupont Teijin Films U S Ltd Partnership | Polyester film assembly |

| TWI574836B (zh) * | 2014-10-29 | 2017-03-21 | 財團法人工業技術研究院 | 阻氣複合膜 |

| CN108698369B (zh) | 2016-03-04 | 2021-03-09 | 3M创新有限公司 | 磁性多层片材 |

| CN105709970A (zh) * | 2016-04-20 | 2016-06-29 | 长葛市汇达感光材料有限公司 | 具有稳定室的感光材料板涂覆装置 |

| US10468244B2 (en) * | 2016-08-30 | 2019-11-05 | Versum Materials Us, Llc | Precursors and flowable CVD methods for making low-K films to fill surface features |

| CN108690954B (zh) * | 2017-04-10 | 2021-03-23 | 株式会社新柯隆 | 成膜装置及成膜方法 |

| WO2019166103A1 (en) * | 2018-03-02 | 2019-09-06 | Applied Materials, Inc. | Method for forming a coating on a substrate in a vacuum processing chamber, vacuum processing chamber and vacuum processing system |

| CN109402589A (zh) * | 2019-01-02 | 2019-03-01 | 重庆天齐锂业有限责任公司 | 一种磁控溅射制备超薄金属锂薄膜的方法及系统 |

| CN115976580B (zh) * | 2022-12-27 | 2023-10-20 | 青岛理工大学 | 一种微细3d循环电沉积喷头装置及3d打印机 |

Family Cites Families (137)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2621193A (en) | 1950-06-27 | 1952-12-09 | Du Pont | Polymeric titanium compounds |

| US3529074A (en) * | 1968-05-07 | 1970-09-15 | Sierracin Corp | External busbar system |

| US4435476A (en) * | 1982-08-18 | 1984-03-06 | Foster Grant Corporation | Method of making an abrasion resistant coating on a solid substrate and articles produced thereby |

| JPS59138440A (ja) * | 1983-01-27 | 1984-08-08 | 豊田合成株式会社 | セラミツクス被膜層を有する樹脂成形体 |

| US5125138A (en) * | 1983-12-19 | 1992-06-30 | Spectrum Control, Inc. | Miniaturized monolithic multi-layer capacitor and apparatus and method for making same |

| US5032461A (en) * | 1983-12-19 | 1991-07-16 | Spectrum Control, Inc. | Method of making a multi-layered article |

| US5097800A (en) * | 1983-12-19 | 1992-03-24 | Spectrum Control, Inc. | High speed apparatus for forming capacitors |

| US4842893A (en) * | 1983-12-19 | 1989-06-27 | Spectrum Control, Inc. | High speed process for coating substrates |

| US5018048A (en) * | 1983-12-19 | 1991-05-21 | Spectrum Control, Inc. | Miniaturized monolithic multi-layer capacitor and apparatus and method for making |

| US4722515A (en) * | 1984-11-06 | 1988-02-02 | Spectrum Control, Inc. | Atomizing device for vaporization |

| US4645714A (en) * | 1984-12-24 | 1987-02-24 | Minnesota Mining And Manufacturing Company | Corrosion-resistant silver mirror |

| EP0242460A1 (en) * | 1985-01-18 | 1987-10-28 | SPECTRUM CONTROL, INC. (a Pennsylvania corporation) | Monomer atomizer for vaporization |

| US4626448A (en) * | 1985-07-18 | 1986-12-02 | The United States Of America As Represented By The United States Department Of Energy | Plasma deposition of amorphous metal alloys |

| US4629756A (en) | 1985-11-04 | 1986-12-16 | E. I. Du Pont De Nemours And Company | Heat reflective polymer blends |

| US4732879A (en) * | 1985-11-08 | 1988-03-22 | Owens-Corning Fiberglas Corporation | Method for applying porous, metal oxide coatings to relatively nonporous fibrous substrates |

| US4954371A (en) | 1986-06-23 | 1990-09-04 | Spectrum Control, Inc. | Flash evaporation of monomer fluids |

| US5332888A (en) * | 1986-08-20 | 1994-07-26 | Libbey-Owens-Ford Co. | Sputtered multi-layer color compatible solar control coating |

| JPH0414440Y2 (ko) | 1987-06-08 | 1992-03-31 | ||

| US4786783A (en) * | 1987-08-11 | 1988-11-22 | Monsanto Company | Electrically heatable laminated window |

| US4782216A (en) * | 1987-08-11 | 1988-11-01 | Monsanto Company | Electrically heatable laminated window |

| US5104929A (en) * | 1988-04-11 | 1992-04-14 | Minnesota Mining And Manufacturing Company | Abrasion resistant coatings comprising silicon dioxide dispersions |

| JPH0825244B2 (ja) | 1988-05-10 | 1996-03-13 | 三菱化学株式会社 | ガスバリヤ性の優れた透明プラスチックフィルム |

| US5324374A (en) * | 1988-07-27 | 1994-06-28 | Saint Gobain Vitrage | Laminated glass with an electroconductive layer |

| CA2038117A1 (en) * | 1990-03-29 | 1991-09-30 | Mahfuza B. Ali | Controllable radiation curable photoiniferter prepared adhesives for attachment of microelectronic devices and a method of attaching microelectronic devices therewith |

| US5409683A (en) * | 1990-08-23 | 1995-04-25 | Regents Of The University Of California | Method for producing metal oxide aerogels |

| US5130166A (en) * | 1990-12-14 | 1992-07-14 | E. I. Du Pont De Nemours And Company | Method for reducing the pore size of sintered metal filters by application of an alcoholic solution of a metal alkoxide which is converted to an insoluble hydrous metal oxide |

| US5224441A (en) | 1991-09-27 | 1993-07-06 | The Boc Group, Inc. | Apparatus for rapid plasma treatments and method |

| US5227199A (en) * | 1992-01-14 | 1993-07-13 | General Atomics | Processes for applying metal oxide coatings from a liquid phase onto multifilament refractory fiber tows |

| US5260095A (en) * | 1992-08-21 | 1993-11-09 | Battelle Memorial Institute | Vacuum deposition and curing of liquid monomers |

| JP3287496B2 (ja) | 1993-04-30 | 2002-06-04 | 新日本製鐵株式会社 | 耐表面損傷性に優れたベイナイト鋼レールの製造方法 |

| FR2707763B1 (fr) * | 1993-07-16 | 1995-08-11 | Commissariat Energie Atomique | Matériau composite à indice de réfraction élevé, procédé de fabrication de ce matériau composite et matériau optiquement actif comprenant ce matériau composite. |

| DE69430754T2 (de) * | 1993-10-04 | 2003-01-02 | 3M Innovative Properties Co | Verfahren zur Herstellung einer Acrylatbeschichtung |

| US5440446A (en) * | 1993-10-04 | 1995-08-08 | Catalina Coatings, Inc. | Acrylate coating material |

| US5464667A (en) * | 1994-08-16 | 1995-11-07 | Minnesota Mining And Manufacturing Company | Jet plasma process and apparatus |

| DE4438359C2 (de) * | 1994-10-27 | 2001-10-04 | Schott Glas | Behälter aus Kunststoff mit einer Sperrbeschichtung |

| US6083628A (en) * | 1994-11-04 | 2000-07-04 | Sigma Laboratories Of Arizona, Inc. | Hybrid polymer film |

| US5703436A (en) | 1994-12-13 | 1997-12-30 | The Trustees Of Princeton University | Transparent contacts for organic devices |

| US5607789A (en) * | 1995-01-23 | 1997-03-04 | Duracell Inc. | Light transparent multilayer moisture barrier for electrochemical cell tester and cell employing same |

| US5530581A (en) * | 1995-05-31 | 1996-06-25 | Eic Laboratories, Inc. | Protective overlayer material and electro-optical coating using same |

| KR100468560B1 (ko) * | 1995-06-26 | 2005-08-04 | 미네소타 마이닝 앤드 매뉴팩춰링 캄파니 | 추가의코팅또는층을갖는다층중합체필름 |

| FR2738772B1 (fr) * | 1995-09-15 | 1997-10-24 | Saint Gobain Vitrage | Vitrage feuillete d'isolation acoustique |

| WO1997016053A1 (de) | 1995-10-20 | 1997-05-01 | Robert Bosch Gmbh | Elektrolumineszierendes schichtsystem |

| US5686360A (en) * | 1995-11-30 | 1997-11-11 | Motorola | Passivation of organic devices |

| US5925438A (en) * | 1996-06-17 | 1999-07-20 | Dai Nippon Printing Co., Ltd. | Antireflection film |

| US6132882A (en) * | 1996-12-16 | 2000-10-17 | 3M Innovative Properties Company | Damped glass and plastic laminates |

| EP1012635B1 (en) * | 1997-01-27 | 2006-04-19 | Peter D. Haaland | Methods for reducing reflection from optical substrates |

| US6203898B1 (en) * | 1997-08-29 | 2001-03-20 | 3M Innovatave Properties Company | Article comprising a substrate having a silicone coating |

| MC2461A1 (fr) * | 1997-09-26 | 1998-12-18 | Exsymol Sa | Dispositifs ophtalmiques et implantables recouverts d'un revêtement et procédés pour la production de ces derniers |

| US6224948B1 (en) * | 1997-09-29 | 2001-05-01 | Battelle Memorial Institute | Plasma enhanced chemical deposition with low vapor pressure compounds |

| JP3159148B2 (ja) * | 1997-10-31 | 2001-04-23 | 日本電気株式会社 | 冷陰極管及びバックライト装置 |

| DE69813144T2 (de) | 1997-11-07 | 2003-12-04 | Rohm & Haas | Kunstoffsubstrate zur Verwendung in elektronischen Anzeigesystemen |

| US6045864A (en) * | 1997-12-01 | 2000-04-04 | 3M Innovative Properties Company | Vapor coating method |

| US6808658B2 (en) | 1998-01-13 | 2004-10-26 | 3M Innovative Properties Company | Method for making texture multilayer optical films |

| JP4274696B2 (ja) * | 1998-01-13 | 2009-06-10 | スリーエム カンパニー | 変性コポリエステルおよび改善された多層反射フィルム |

| US6004660A (en) | 1998-03-12 | 1999-12-21 | E.I. Du Pont De Nemours And Company | Oxygen barrier composite film structure |

| US6022812A (en) | 1998-07-07 | 2000-02-08 | Alliedsignal Inc. | Vapor deposition routes to nanoporous silica |

| US6146225A (en) * | 1998-07-30 | 2000-11-14 | Agilent Technologies, Inc. | Transparent, flexible permeability barrier for organic electroluminescent devices |

| US6335479B1 (en) * | 1998-10-13 | 2002-01-01 | Dai Nippon Printing Co., Ltd. | Protective sheet for solar battery module, method of fabricating the same and solar battery module |

| CA2353506A1 (en) * | 1998-11-02 | 2000-05-11 | 3M Innovative Properties Company | Transparent conductive oxides for plastic flat panel displays |

| US6117498A (en) * | 1998-11-13 | 2000-09-12 | International Business Machines Corporation | Single source thermal ablation method for depositing organic-inorganic hybrid films |

| EP1524708A3 (en) * | 1998-12-16 | 2006-07-26 | Battelle Memorial Institute | Environmental barrier material and methods of making. |

| US6268695B1 (en) | 1998-12-16 | 2001-07-31 | Battelle Memorial Institute | Environmental barrier material for organic light emitting device and method of making |

| EP1061112A4 (en) * | 1998-12-28 | 2004-12-29 | Idemitsu Kosan Co | ORGANIC ELECTROLUMINESCENT ELEMENT |

| EP1437176A1 (en) * | 1998-12-28 | 2004-07-14 | Orient Chemical Industries, Ltd. | Multilayered organic-inorganic hybrid material and processes for preparing the same |

| US6503564B1 (en) * | 1999-02-26 | 2003-01-07 | 3M Innovative Properties Company | Method of coating microstructured substrates with polymeric layer(s), allowing preservation of surface feature profile |

| US6358570B1 (en) * | 1999-03-31 | 2002-03-19 | Battelle Memorial Institute | Vacuum deposition and curing of oligomers and resins |

| TW543341B (en) * | 1999-04-28 | 2003-07-21 | Du Pont | Flexible organic electronic device with improved resistance to oxygen and moisture degradation |

| WO2001003856A1 (en) | 1999-07-09 | 2001-01-18 | Shipley Company, L.L.C. | Method of forming a thin metal layer on an insulating substrate |

| AU7346300A (en) | 1999-09-02 | 2001-03-26 | Owens Corning | Abrasion-resistant water-based sol gel coatings for fibrous substrates |

| US6660339B1 (en) | 1999-09-07 | 2003-12-09 | The Procter & Gamble Company | Process for hydrophobic treatment of water vapor permeable substrates |

| US6623861B2 (en) * | 2001-04-16 | 2003-09-23 | Battelle Memorial Institute | Multilayer plastic substrates |

| US6413645B1 (en) * | 2000-04-20 | 2002-07-02 | Battelle Memorial Institute | Ultrabarrier substrates |

| US6573652B1 (en) * | 1999-10-25 | 2003-06-03 | Battelle Memorial Institute | Encapsulated display devices |

| US6811867B1 (en) | 2000-02-10 | 2004-11-02 | 3M Innovative Properties Company | Color stable pigmented polymeric films |

| US6288842B1 (en) * | 2000-02-22 | 2001-09-11 | 3M Innovative Properties | Sheeting with composite image that floats |

| DE60106311T2 (de) | 2000-03-02 | 2006-02-09 | Merck Patent Gmbh | Mehrschichtiger reflektierender Film oder Pigment mit von Blickwinkel abhängigen Reflektionseigenschaften |

| US6492026B1 (en) | 2000-04-20 | 2002-12-10 | Battelle Memorial Institute | Smoothing and barrier layers on high Tg substrates |

| US6797396B1 (en) * | 2000-06-09 | 2004-09-28 | 3M Innovative Properties Company | Wrinkle resistant infrared reflecting film and non-planar laminate articles made therefrom |

| US7238401B1 (en) | 2000-06-09 | 2007-07-03 | 3M Innovative Properties Company | Glazing element and laminate for use in the same |

| US6867539B1 (en) * | 2000-07-12 | 2005-03-15 | 3M Innovative Properties Company | Encapsulated organic electronic devices and method for making same |

| JP4677692B2 (ja) | 2000-11-10 | 2011-04-27 | 凸版印刷株式会社 | 透明ガスバリア材およびその製造方法 |

| US20030123967A1 (en) * | 2000-11-20 | 2003-07-03 | Bonsall Sandie W. | Animal transporting system |

| US6743488B2 (en) * | 2001-05-09 | 2004-06-01 | Cpfilms Inc. | Transparent conductive stratiform coating of indium tin oxide |

| KR100421219B1 (ko) | 2001-06-14 | 2004-03-02 | 삼성전자주식회사 | β-디케톤 리간드를 갖는 유기 금속 착물을 이용한 원자층증착방법 |

| JP2003053881A (ja) | 2001-08-10 | 2003-02-26 | Sumitomo Bakelite Co Ltd | 水蒸気バリア性プラスチックフィルム |

| US7074501B2 (en) | 2001-08-20 | 2006-07-11 | Nova-Plasma Inc. | Coatings with low permeation of gases and vapors |

| CA2408113C (en) * | 2001-10-25 | 2005-10-04 | Hoya Corporation | Optical element having antireflection film |

| US7344786B2 (en) * | 2001-10-29 | 2008-03-18 | Fujifilm Corporation | Magnetic recording medium including a smooth coating layer on one side of the support |

| US6888305B2 (en) * | 2001-11-06 | 2005-05-03 | Universal Display Corporation | Encapsulation structure that acts as a multilayer mirror |

| US20030108749A1 (en) * | 2001-12-06 | 2003-06-12 | Sunder Ram | Plastic substrates with polysiloxane coating for TFT fabrication |

| US6765351B2 (en) * | 2001-12-20 | 2004-07-20 | The Trustees Of Princeton University | Organic optoelectronic device structures |

| US7189447B2 (en) * | 2002-01-04 | 2007-03-13 | 3M Innovative Properties Company | Laminates |

| US6936131B2 (en) * | 2002-01-31 | 2005-08-30 | 3M Innovative Properties Company | Encapsulation of organic electronic devices using adsorbent loaded adhesives |

| US20030183245A1 (en) * | 2002-04-01 | 2003-10-02 | Min-Shyan Sheu | Surface silanization |

| US8808457B2 (en) * | 2002-04-15 | 2014-08-19 | Samsung Display Co., Ltd. | Apparatus for depositing a multilayer coating on discrete sheets |

| US6929864B2 (en) * | 2002-08-17 | 2005-08-16 | 3M Innovative Properties Company | Extensible, visible light-transmissive and infrared-reflective film and methods of making and using the film |

| US6818291B2 (en) | 2002-08-17 | 2004-11-16 | 3M Innovative Properties Company | Durable transparent EMI shielding film |

| US6933051B2 (en) | 2002-08-17 | 2005-08-23 | 3M Innovative Properties Company | Flexible electrically conductive film |

| US7215473B2 (en) * | 2002-08-17 | 2007-05-08 | 3M Innovative Properties Company | Enhanced heat mirror films |

| US7015640B2 (en) * | 2002-09-11 | 2006-03-21 | General Electric Company | Diffusion barrier coatings having graded compositions and devices incorporating the same |

| JP3845061B2 (ja) | 2002-10-24 | 2006-11-15 | 株式会社半導体プロセス研究所 | 半導体装置及びその製造方法 |

| US20040114101A1 (en) * | 2002-12-13 | 2004-06-17 | Ocular Sciences, Inc. | Contact lenses with color shifting properties |

| US6975067B2 (en) | 2002-12-19 | 2005-12-13 | 3M Innovative Properties Company | Organic electroluminescent device and encapsulation method |

| US20040121146A1 (en) * | 2002-12-20 | 2004-06-24 | Xiao-Ming He | Composite barrier films and method |

| US7163749B2 (en) * | 2002-12-20 | 2007-01-16 | General Electric Company | Process for depositing finely dispersed organic-inorganic films and articles made therefrom |

| US6794315B1 (en) * | 2003-03-06 | 2004-09-21 | Board Of Trustees Of The University Of Illinois | Ultrathin oxide films on semiconductors |

| US7018713B2 (en) * | 2003-04-02 | 2006-03-28 | 3M Innovative Properties Company | Flexible high-temperature ultrabarrier |

| JP2004351834A (ja) | 2003-05-30 | 2004-12-16 | Toppan Printing Co Ltd | 高ガスバリア性透明積層体 |

| EP1645657A4 (en) | 2003-07-16 | 2008-10-08 | Konica Minolta Holdings Inc | THIN FILM FORMING METHOD AND BASE WITH THIN FILM FORMED ACCORDING TO SAID METHOD |

| JP2005060817A (ja) | 2003-07-31 | 2005-03-10 | Sekisui Chem Co Ltd | 無機薄膜成膜方法 |

| JP2005104994A (ja) | 2003-09-26 | 2005-04-21 | Sekisui Chem Co Ltd | 無機薄膜成膜方法 |

| US7297414B2 (en) * | 2003-09-30 | 2007-11-20 | Fujifilm Corporation | Gas barrier film and method for producing the same |

| JP4342895B2 (ja) * | 2003-10-06 | 2009-10-14 | 東京エレクトロン株式会社 | 熱処理方法及び熱処理装置 |