KR20100044901A - 촉매 생성 방법 - Google Patents

촉매 생성 방법 Download PDFInfo

- Publication number

- KR20100044901A KR20100044901A KR1020107006030A KR20107006030A KR20100044901A KR 20100044901 A KR20100044901 A KR 20100044901A KR 1020107006030 A KR1020107006030 A KR 1020107006030A KR 20107006030 A KR20107006030 A KR 20107006030A KR 20100044901 A KR20100044901 A KR 20100044901A

- Authority

- KR

- South Korea

- Prior art keywords

- gold

- nanoparticle

- catalyst system

- support medium

- particles

- Prior art date

Links

- 239000003054 catalyst Substances 0.000 title claims description 122

- 238000004519 manufacturing process Methods 0.000 title description 5

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims abstract description 214

- 239000010931 gold Substances 0.000 claims abstract description 213

- 229910052737 gold Inorganic materials 0.000 claims abstract description 212

- 238000000034 method Methods 0.000 claims abstract description 117

- 238000005240 physical vapour deposition Methods 0.000 claims abstract description 38

- 239000012298 atmosphere Substances 0.000 claims abstract description 34

- 238000000151 deposition Methods 0.000 claims abstract description 30

- 230000001590 oxidative effect Effects 0.000 claims abstract description 30

- 239000002105 nanoparticle Substances 0.000 claims description 163

- 239000002245 particle Substances 0.000 claims description 109

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims description 101

- 239000000463 material Substances 0.000 claims description 93

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 83

- 239000007789 gas Substances 0.000 claims description 51

- 239000002131 composite material Substances 0.000 claims description 37

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 35

- 239000001301 oxygen Substances 0.000 claims description 35

- 229910052760 oxygen Inorganic materials 0.000 claims description 35

- 239000012190 activator Substances 0.000 claims description 28

- 229910052751 metal Inorganic materials 0.000 claims description 26

- 239000002184 metal Substances 0.000 claims description 26

- 239000000843 powder Substances 0.000 claims description 25

- 238000004544 sputter deposition Methods 0.000 claims description 25

- 238000005259 measurement Methods 0.000 claims description 24

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 21

- 230000008021 deposition Effects 0.000 claims description 20

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 claims description 19

- -1 extrudates Substances 0.000 claims description 18

- 239000011148 porous material Substances 0.000 claims description 17

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 15

- 229910044991 metal oxide Inorganic materials 0.000 claims description 14

- 150000004706 metal oxides Chemical class 0.000 claims description 14

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 11

- 239000003575 carbonaceous material Substances 0.000 claims description 11

- 229910052719 titanium Inorganic materials 0.000 claims description 11

- 239000010936 titanium Substances 0.000 claims description 11

- 229910001868 water Inorganic materials 0.000 claims description 11

- 239000008187 granular material Substances 0.000 claims description 8

- 230000000241 respiratory effect Effects 0.000 claims description 7

- 239000000835 fiber Substances 0.000 claims description 5

- 241000264877 Hippospongia communis Species 0.000 claims description 4

- 238000001704 evaporation Methods 0.000 claims description 3

- 230000008020 evaporation Effects 0.000 claims description 3

- 239000008188 pellet Substances 0.000 claims description 3

- 229910052684 Cerium Inorganic materials 0.000 claims description 2

- 239000004744 fabric Substances 0.000 claims description 2

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 claims 1

- PQTCMBYFWMFIGM-UHFFFAOYSA-N gold silver Chemical compound [Ag].[Au] PQTCMBYFWMFIGM-UHFFFAOYSA-N 0.000 claims 1

- 239000002210 silicon-based material Substances 0.000 claims 1

- 230000008569 process Effects 0.000 abstract description 29

- 239000002638 heterogeneous catalyst Substances 0.000 abstract description 6

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 49

- 229910002091 carbon monoxide Inorganic materials 0.000 description 49

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 42

- 239000003570 air Substances 0.000 description 35

- 238000012360 testing method Methods 0.000 description 28

- 230000003197 catalytic effect Effects 0.000 description 27

- 239000000203 mixture Substances 0.000 description 27

- 230000000052 comparative effect Effects 0.000 description 23

- 238000007254 oxidation reaction Methods 0.000 description 22

- 229910052786 argon Inorganic materials 0.000 description 21

- 230000003647 oxidation Effects 0.000 description 20

- 238000004627 transmission electron microscopy Methods 0.000 description 18

- 150000003839 salts Chemical class 0.000 description 17

- 238000002156 mixing Methods 0.000 description 14

- 150000004703 alkoxides Chemical class 0.000 description 13

- 238000010438 heat treatment Methods 0.000 description 13

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 11

- 238000000576 coating method Methods 0.000 description 11

- 229910052799 carbon Inorganic materials 0.000 description 10

- 150000002739 metals Chemical class 0.000 description 10

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 10

- 239000000243 solution Substances 0.000 description 10

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 9

- 229910052782 aluminium Inorganic materials 0.000 description 9

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 9

- 239000011248 coating agent Substances 0.000 description 9

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 8

- 238000004458 analytical method Methods 0.000 description 8

- 238000001914 filtration Methods 0.000 description 8

- 239000010419 fine particle Substances 0.000 description 8

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 8

- 239000003086 colorant Substances 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 6

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 6

- 239000000853 adhesive Substances 0.000 description 6

- 230000001070 adhesive effect Effects 0.000 description 6

- 238000005470 impregnation Methods 0.000 description 6

- 238000007689 inspection Methods 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 238000011068 loading method Methods 0.000 description 6

- 238000005289 physical deposition Methods 0.000 description 6

- 238000004626 scanning electron microscopy Methods 0.000 description 6

- 241000894007 species Species 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 5

- 238000004581 coalescence Methods 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000012530 fluid Substances 0.000 description 5

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical class C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 5

- 238000012856 packing Methods 0.000 description 5

- 229910000027 potassium carbonate Inorganic materials 0.000 description 5

- 229910052720 vanadium Inorganic materials 0.000 description 5

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 4

- 229910002651 NO3 Inorganic materials 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 238000001354 calcination Methods 0.000 description 4

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 4

- 229910052802 copper Inorganic materials 0.000 description 4

- 238000009792 diffusion process Methods 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 238000009826 distribution Methods 0.000 description 4

- 239000010408 film Substances 0.000 description 4

- 150000002500 ions Chemical class 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 229910052697 platinum Inorganic materials 0.000 description 4

- 239000002243 precursor Substances 0.000 description 4

- 239000000377 silicon dioxide Substances 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 239000000758 substrate Substances 0.000 description 4

- 244000060011 Cocos nucifera Species 0.000 description 3

- 235000013162 Cocos nucifera Nutrition 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 229910010413 TiO 2 Inorganic materials 0.000 description 3

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 3

- 230000004913 activation Effects 0.000 description 3

- 229910052783 alkali metal Inorganic materials 0.000 description 3

- 239000002585 base Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000006555 catalytic reaction Methods 0.000 description 3

- 238000012512 characterization method Methods 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 239000000084 colloidal system Substances 0.000 description 3

- 238000005137 deposition process Methods 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 238000010348 incorporation Methods 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 229910052763 palladium Inorganic materials 0.000 description 3

- 238000001556 precipitation Methods 0.000 description 3

- 230000001681 protective effect Effects 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 238000001179 sorption measurement Methods 0.000 description 3

- 229910052718 tin Inorganic materials 0.000 description 3

- 229910052721 tungsten Inorganic materials 0.000 description 3

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 description 3

- 229910052727 yttrium Inorganic materials 0.000 description 3

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 239000003463 adsorbent Substances 0.000 description 2

- 239000003513 alkali Substances 0.000 description 2

- 150000001342 alkaline earth metals Chemical class 0.000 description 2

- 150000001450 anions Chemical class 0.000 description 2

- 229910052787 antimony Inorganic materials 0.000 description 2

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 229910052788 barium Inorganic materials 0.000 description 2

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 2

- 229910052728 basic metal Inorganic materials 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 239000011575 calcium Substances 0.000 description 2

- 239000001569 carbon dioxide Substances 0.000 description 2

- 229910002092 carbon dioxide Inorganic materials 0.000 description 2

- 238000004737 colorimetric analysis Methods 0.000 description 2

- 239000000356 contaminant Substances 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 239000008367 deionised water Substances 0.000 description 2

- 229910021641 deionized water Inorganic materials 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000012153 distilled water Substances 0.000 description 2

- 230000001747 exhibiting effect Effects 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 229930195733 hydrocarbon Natural products 0.000 description 2

- 150000002430 hydrocarbons Chemical class 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- LELOWRISYMNNSU-UHFFFAOYSA-N hydrogen cyanide Chemical compound N#C LELOWRISYMNNSU-UHFFFAOYSA-N 0.000 description 2

- 230000007062 hydrolysis Effects 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- 150000004679 hydroxides Chemical class 0.000 description 2

- 238000005286 illumination Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 239000011777 magnesium Substances 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 239000007783 nanoporous material Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 2

- 239000004810 polytetrafluoroethylene Substances 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 229910052703 rhodium Inorganic materials 0.000 description 2

- 239000010948 rhodium Substances 0.000 description 2

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 2

- 229910052707 ruthenium Inorganic materials 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 229930195734 saturated hydrocarbon Natural products 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 description 2

- 238000003980 solgel method Methods 0.000 description 2

- 239000004071 soot Substances 0.000 description 2

- 239000012798 spherical particle Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- RIOQSEWOXXDEQQ-UHFFFAOYSA-N triphenylphosphine Chemical compound C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-N 0.000 description 2

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-IGMARMGPSA-N Carbon-12 Chemical compound [12C] OKTJSMMVPCPJKN-IGMARMGPSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- 241000078511 Microtome Species 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910000503 Na-aluminosilicate Inorganic materials 0.000 description 1

- 101100030361 Neurospora crassa (strain ATCC 24698 / 74-OR23-1A / CBS 708.71 / DSM 1257 / FGSC 987) pph-3 gene Proteins 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 150000001242 acetic acid derivatives Chemical class 0.000 description 1

- 239000003522 acrylic cement Substances 0.000 description 1

- 239000000443 aerosol Substances 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 229910000288 alkali metal carbonate Inorganic materials 0.000 description 1

- 150000008041 alkali metal carbonates Chemical class 0.000 description 1

- 229910000323 aluminium silicate Inorganic materials 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 238000003491 array Methods 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 230000002051 biphasic effect Effects 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 229910052792 caesium Inorganic materials 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 230000001914 calming effect Effects 0.000 description 1

- 150000005323 carbonate salts Chemical class 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000000975 co-precipitation Methods 0.000 description 1

- 239000003245 coal Substances 0.000 description 1

- 239000011362 coarse particle Substances 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 230000004456 color vision Effects 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000001186 cumulative effect Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- QPJDMGCKMHUXFD-UHFFFAOYSA-N cyanogen chloride Chemical compound ClC#N QPJDMGCKMHUXFD-UHFFFAOYSA-N 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000010494 dissociation reaction Methods 0.000 description 1

- 230000005593 dissociations Effects 0.000 description 1

- 238000005315 distribution function Methods 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 238000001493 electron microscopy Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 239000012634 fragment Substances 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 150000002343 gold Chemical class 0.000 description 1

- XGELIJUZAOYNCA-UHFFFAOYSA-N gold;phosphane Chemical compound P.[Au] XGELIJUZAOYNCA-UHFFFAOYSA-N 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 231100001261 hazardous Toxicity 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 230000003100 immobilizing effect Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 230000002779 inactivation Effects 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 238000009616 inductively coupled plasma Methods 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 238000001755 magnetron sputter deposition Methods 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 239000002082 metal nanoparticle Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000002808 molecular sieve Substances 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 150000002823 nitrates Chemical class 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 229910052762 osmium Inorganic materials 0.000 description 1

- SYQBFIAQOQZEGI-UHFFFAOYSA-N osmium atom Chemical compound [Os] SYQBFIAQOQZEGI-UHFFFAOYSA-N 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000003415 peat Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 231100000572 poisoning Toxicity 0.000 description 1

- 230000000607 poisoning effect Effects 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000010970 precious metal Substances 0.000 description 1

- 239000011164 primary particle Substances 0.000 description 1

- 230000001012 protector Effects 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000001552 radio frequency sputter deposition Methods 0.000 description 1

- 229910052704 radon Inorganic materials 0.000 description 1

- SYUHGPGVQRZVTB-UHFFFAOYSA-N radon atom Chemical compound [Rn] SYUHGPGVQRZVTB-UHFFFAOYSA-N 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000029058 respiratory gaseous exchange Effects 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- WUAPFZMCVAUBPE-UHFFFAOYSA-N rhenium atom Chemical compound [Re] WUAPFZMCVAUBPE-UHFFFAOYSA-N 0.000 description 1

- 229910052701 rubidium Inorganic materials 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 150000004760 silicates Chemical class 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000000429 sodium aluminium silicate Substances 0.000 description 1

- 235000012217 sodium aluminium silicate Nutrition 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 230000003595 spectral effect Effects 0.000 description 1

- 238000001694 spray drying Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000005477 sputtering target Methods 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 238000000859 sublimation Methods 0.000 description 1

- 230000008022 sublimation Effects 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 229910052716 thallium Inorganic materials 0.000 description 1

- BKVIYDNLLOSFOA-UHFFFAOYSA-N thallium Chemical compound [Tl] BKVIYDNLLOSFOA-UHFFFAOYSA-N 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003623 transition metal compounds Chemical class 0.000 description 1

- 229910000314 transition metal oxide Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000001429 visible spectrum Methods 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

- 230000004580 weight loss Effects 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 229910052724 xenon Inorganic materials 0.000 description 1

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/18—Carbon

-

- A—HUMAN NECESSITIES

- A62—LIFE-SAVING; FIRE-FIGHTING

- A62D—CHEMICAL MEANS FOR EXTINGUISHING FIRES OR FOR COMBATING OR PROTECTING AGAINST HARMFUL CHEMICAL AGENTS; CHEMICAL MATERIALS FOR USE IN BREATHING APPARATUS

- A62D9/00—Composition of chemical substances for use in breathing apparatus

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

- B01J21/063—Titanium; Oxides or hydroxides thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/48—Silver or gold

- B01J23/52—Gold

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/30—Catalysts, in general, characterised by their form or physical properties characterised by their physical properties

- B01J35/391—Physical properties of the active metal ingredient

- B01J35/393—Metal or metal oxide crystallite size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/40—Catalysts, in general, characterised by their form or physical properties characterised by dimensions, e.g. grain size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/12—Oxidising

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/12—Oxidising

- B01J37/14—Oxidising with gases containing free oxygen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/34—Irradiation by, or application of, electric, magnetic or wave energy, e.g. ultrasonic waves ; Ionic sputtering; Flame or plasma spraying; Particle radiation

- B01J37/341—Irradiation by, or application of, electric, magnetic or wave energy, e.g. ultrasonic waves ; Ionic sputtering; Flame or plasma spraying; Particle radiation making use of electric or magnetic fields, wave energy or particle radiation

- B01J37/347—Ionic or cathodic spraying; Electric discharge

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/14—Metallic material, boron or silicon

- C23C14/18—Metallic material, boron or silicon on other inorganic substrates

- C23C14/185—Metallic material, boron or silicon on other inorganic substrates by cathodic sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/223—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating specially adapted for coating particles

-

- A—HUMAN NECESSITIES

- A62—LIFE-SAVING; FIRE-FIGHTING

- A62B—DEVICES, APPARATUS OR METHODS FOR LIFE-SAVING

- A62B23/00—Filters for breathing-protection purposes

- A62B23/02—Filters for breathing-protection purposes for respirators

-

- A—HUMAN NECESSITIES

- A62—LIFE-SAVING; FIRE-FIGHTING

- A62B—DEVICES, APPARATUS OR METHODS FOR LIFE-SAVING

- A62B23/00—Filters for breathing-protection purposes

- A62B23/04—Filters for breathing-protection purposes for gasproof shelters

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/08—Oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3457—Sputtering using other particles than noble gas ions

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- Business, Economics & Management (AREA)

- General Chemical & Material Sciences (AREA)

- Emergency Management (AREA)

- Pulmonology (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Toxicology (AREA)

- General Health & Medical Sciences (AREA)

- Inorganic Chemistry (AREA)

- Catalysts (AREA)

- Physical Vapour Deposition (AREA)

- Crystallography & Structural Chemistry (AREA)

Abstract

금 기반의 이종 촉매 시스템을 생성하는 방법은 산화 분위기에서 물리적 증착에 의해 나노입자 지지 매체 상에 미세 나노스케일 금을 침착시키는 단계를 포함한다.

Description

본 발명은 금 기반 촉매 시스템을 생성하기 위한 방법, 그에 의해 생성된 촉매 시스템, 촉매 시스템을 포함하는 용품, 및 촉매 방법에서의 촉매 시스템의 사용에 관한 것이다.

나노스케일 금 입자는 통상의 조대한 금 그레인과는 상이한 물리적 및 화학적 특성을 나타낸다. 특히, 나노스케일 금은 촉매 활성이고, 일산화탄소를 산화시켜 이산화탄소를 형성하기 위한 촉매로서 사용될 수 있다. 촉매 활성 금은 또한 디젤 배기가스 흐름의 탄소질 매연의 산화, 불포화 및 포화 탄화수소의 산화 등과 같은 다른 산화 반응을 촉매하는데 사용하도록 제안되었다.

일반적으로, 금의 나노입자는 매우 유동적이고 큰 표면 에너지를 가지며, 쉽게 유착하려는 경향이 있다. 유착을 방지하는 것은 어려워서, 금을 나노입자 형태로 유지하는 것을 어렵게 하였다. 금의 입자 크기가 증가함에 따라 금의 촉매 활성은 떨어지는 경향이 있기 때문에 이러한 유착은 바람직하지 못하다. 이러한 문제는 금에 있어서 비교적 독특하며, 백금 및 팔라듐과 같은 다른 귀금속의 경우에는 훨씬 덜 문제가 된다. 따라서, 균일하게 분산된 상태로 담체 상에 금 나노입자를 침착시키고 고정시키기 위한 방법을 찾아왔다.

다양한 지지체 상에 촉매 활성 금을 침착시키기 위해 지금까지 개발된 주요 방법들로는, (i) 예를 들어 탄산나트륨과 같은 염기를 첨가함으로써, 지지체와 금 전구체를 수산화물로서 용액으로부터 끌어내는 공침법, (ii) pH의 증가에 의해 금 전구체를 예비 형성된 지지체의 현탁액에 침전시키는 침착-침전법, 그리고 (iii) 금-포스핀 착물(예를 들어, [Au(PPh3)]NO3)을 새로 침전된 지지 전구체와 반응시키도록 하는 방법을 포함한다. 콜로이드의 사용, 그래프팅 및 증착과 같은 다른 절차들이 다양한 정도의 성공을 거두었다.

그러나, 상기 언급한 방법들은 심각한 재현성 문제를 갖는다. 이러한 재현성 문제는, 금 입자 크기 제어의 어려움, 염화물과 같은 이온에 의한 금 촉매의 독성화, 지지체의 기공에서의 활성 금의 감소, 일부 경우 금 촉매를 활성화시키기 위한 열처리의 필요성, 열처리에 의한 특정 촉매 부위의 불활성화, 금 산화 상태의 제어 결여, 및 수성 염기의 첨가에 의한 금 용액의 가수분해의 불균질 특성으로부터 야기되었다.

상기 언급한 침착-침전 방법에 의해 생성된 금 촉매는 전형적으로 공기 중의 열처리에 의해 활성화되었다. 그러나, 적어도 하나의 경우에, 이러한 열처리는 오존을 포함하는 분위기에서 수행되었다. 후자의 공정은 공기 중에 활성화된 대응하는 촉매보다는 더 안정적이지만 덜 활성인 촉매를 산출하였다.

나노다공성(nanoporosity)이 없도록 하기 위한 조건 하에 제조된 세라믹 티탄산염과 같은 다양한 나노 다공질이 아닌 지지 매체 상에 금을 침착시키는데 물리적 증착(PVD) 기술이 사용되었다. 보다 최근에는, 더 큰 알루미나 또는 활성탄 입자(호스트 재료라 함)의 표면을 적어도 부분적으로 코팅하는 상대적으로 작은 티타니아 입자(게스트 재료라 함)로부터 유도된 복합 지지체를 포함하는 나노 다공질 지지체 상에 촉매 활성 금을 제공함으로써 효과적인 이종 촉매 시스템이 생성되었다. 이들 복합 시스템은 일산화탄소 산화에 관하여 효과적인 촉매 성능을 제공하였다.

요약하면, 금은 촉매로서 엄청난 잠재력을 제공하지만, 나노입자 형태의 금을 생성하고 유지하는데 수반되는 어려움이 상업적으로 실현 가능한 금 기반의 촉매 시스템의 개발을 계속해서 방해해 왔다.

따라서, 개선된 금 기반의 촉매 시스템 및 그의 생성을 위한 방법이 필요하다는 것이 인식된다. 특히, 향상된 촉매 활성, 또는 금의 비교적 높은 가격을 고려하여 현행 시스템 및 방법보다 낮은 비용으로 동등하거나 더 나은 촉매 활성을 내놓을 수 있는 금 기반의 시스템 및 방법에 대한 필요성이 인식된다.

간략하게, 일 태양에서, 본 발명은 금 기반의 이종 촉매 시스템을 생성하기 위한 방법을 제공한다. 본 방법은 산화 분위기에서 물리적 증착에 의해 나노입자 지지 매체 상에 미세 나노스케일 금을 침착시키는 것을 포함한다. 바람직하게는, 산화 분위기는 적어도 하나의 산소 함유 가스(보다 바람직하게는, 산소, 물, 과산화수소, 오존 및 이의 조합으로부터 선택된 산소 함유 가스)를 포함한다.

나노입자 지지 매체(예를 들어, 나노입자들의 다공성 응집체, 비교적 높은 표면적의 졸-겔-유도된 재료, 비교적 높은 표면적의 감마 알루미나 등) 상에 미세 나노스케일 금을 침착시키기 위해 물리적 증착(PVD) 방법을 사용하면 촉매 활성 금의 사용을 상당히 용이하게 할 수 있고, 금 기반의 촉매 시스템을 개발하고 형성하고 사용하는 데 있어서 상당한 개선을 제공할 수 있다는 것이 발견되었다. 특히, 산화 분위기에서 나노입자 기재 상에 미세 나노스케일 금의 물리적 증착을 (예를 들어, 스퍼터링에 의해) 수행하면, 대단히 향상된 촉매 활성을 나타내는 금 기반 촉매 시스템을 제공할 수 있다는 것이 발견되었다.

본 발명의 방법은, 소정량의 침착된 금에 대하여, 비산화 분위기(예를 들어, 아르곤 가스만으로 구성됨)에서 제조된 대응하는 시스템보다 산화 공정(예를 들어, 일산화탄소의 산화)의 더 양호한 촉매 작용을 달성하는 촉매 시스템을 제공할 수 있다. 이는 더 적은 금의 로딩(loading)에 대해 효과적인 산화 촉매 활성을 얻을 수 있다는 것을 의미한다. 단지 소량의 금만이 비교적 높은 활성을 위해 일반적으로 필요하다. 따라서, 본 발명의 방법의 적어도 일부 실시 형태는 현행 시스템 및 방법보다 낮은 비용으로 동등하거나 더 나은 촉매 활성을 나타내는 금 기반 촉매 시스템을 제공하는 방법에 대한 상기 언급한 필요성을 충족시킬 수 있다.

본 발명의 방법은 불균일 또는 불균질 지지체 표면이 이용되는 경우에도 강건하고(예를 들어, 비교적 긴 기간 동안 촉매 활성이고), 일관적이고, 비교적 균일한(예를 들어, 입자당 금 농도, 입자 크기 및 입자 크기 분포에 대해) 촉매 시스템을 제공할 수 있다. 방법에 사용된 나노입자 지지 매체는 높은 표면적을 가질 뿐만 아니라 금을 고정시키도록 명백하게 돕는 나노스케일 특징을 포함함으로써, 달리 성능 손실을 초래할 수 있는 금 입자 유착을 방지한다.

바람직한 지지 매체는 호스트 재료(예를 들어, 더 조대한 활성탄 입자)의 표면의 적어도 일부 상에 담지되는 게스트 재료(예를 들어, 티타니아 나노입자)를 포함하는 복합 지지 매체를 포함한다. 미세 나노스케일 금의 크기, 크기 분포 및 특성(예를 들어, 이산 입자들 또는 원자 클러스터)은 지지체 표면의 특성 및 금 침착 중의 스퍼터링 조건을 제어함으로써 제어될 수 있다.

본 발명의 방법은 PVD에 의한 침착시 활성인 금을 제공할 수 있다. 일반적으로 일부 다른 방법의 경우와 같이 촉매를 활성화시키기 위한 열처리의 필요성이 없으며, 방법을 산화 민감성 지지체(예를 들어, 그렇지 않다면 종종 환원 분위기의 사용을 요구하는 탄소)와 함께 사용하기에 매우 적합하게 한다. 생성된 촉매 시스템은 습한 환경에서 효과적일 수 있고, 상온(예를 들어, 약 22℃ 내지 약 27℃) 및 더 낮은 온도(예를 들어, 5℃보다 낮음)를 포함하는 넓은 온도 범위에 걸쳐 작용할 수 있다.

용액 상태 공정과는 달리, 물리적 증착 방법은 매우 청정하고 본질적으로 촉매 시스템 내로 어떠한 불순물도 도입하지 않는다. 일반적으로 염화물이나 기타 바람직하지 않은 이온, 분자, 또는 반응 부산물을 제거할 세정 단계에 대한 필요성이 없다. 원한다면, (일산화탄소 및 SO2와 같은 기타 공기 중의 오염물의 동시 산화와 같은) 하나 초과의 반응의 촉매 작용을 가능하게 하도록 다른 금속이 동시에 또는 순차적으로 침착될 수 있다.

본 발명의 방법에 의해 생성된 금 기반의 촉매 시스템은 (예를 들어, 개인용 인공호흡기는 물론 차량 및 빌딩 보호물에서의 사용을 통해) 비용 효과적인 일산화탄소 감소를 제공할 수 있다. 또한, 시스템은 연료 전지 공급원료로부터의 일산화탄소 제거를 위해 내부 연소 엔진으로부터의 배기 가스의 정화를 위해서 사용될 수 있고 디젤 배기가스 흐름의 탄소질 매연의 산화 및 유기 화합물(예를 들어, 불포화 및 포화 탄화수소)의 선택적 산화와 같은 기타 산화 반응을 촉진시키는데 사용될 수 있다.

다른 태양에서, 본 발명은 또한 나노입자 티타니아 상에 미세 나노스케일 금을 포함하는 촉매 시스템을 제공하는데, 미세 나노스케일 금은 미세 나노스케일 금과 나노입자 티타니아의 총 중량에 기초하여 약 1중량%보다 큰 (그리고 바람직하게는 약 10중량%보다 작은) 양으로 존재하고, 나노입자 티타니아 상의 미세 나노스케일 금은 CIE 색 좌표 세트 L*, a*, 및 b*에 의해 기술되는 색을 나타내며, 여기에서 d/8o 지오메트리를 사용한 총 반사율 측정에 의해 결정되는 바와 같이 L* 색 좌표는 약 64보다 크고 a* 색 좌표는 약 0보다 작고 b* 색 좌표는 약 0보다 작다.

또 다른 태양에서, 본 발명은 본 발명의 상기한 촉매 시스템을 포함하는 호흡 보호 용품을 추가로 제공한다.

또 다른 태양에서, 본 발명은 (a) 본 발명의 상기한 촉매 시스템 또는 본 발명의 상기한 방법에 의해 제조된 촉매 시스템을 제공하는 단계와, (b) 촉매 시스템을 사용하여 촉매 시스템과 접촉하는 재료를 산화시키는 단계를 포함하는 촉매 작용을 위한 방법을 제공한다.

다음의 상세한 설명, 첨부된 특허청구범위 및 첨부 도면에 관하여 본 발명의 이들 및 다른 특징, 태양 및 이점을 보다 잘 이해할 것이다.

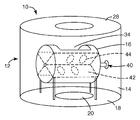

<도 1>

도 1은 본 발명의 방법의 실시 형태를 수행하기 위한 장치의 측단면도.

<도 2>

도 2는 도 1의 장치의 사시도.

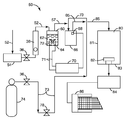

<도 3>

도 3은 아래의 실시예 섹션에서 기재된 방법에 의해 제조된 촉매 시스템의 일산화탄소 산화 촉매 특성을 평가하는데 사용된 테스트 시스템의 개략도.

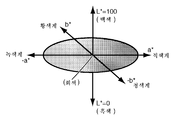

<도 4>

도 4는 3개의 CIE 색 좌표(L*, a* 및 b*)의 그래프에 따른 색의 배열을 구성하는 색 트리(color tree)의 개략도.

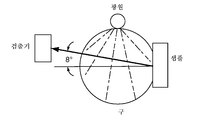

<도 5>

도 5는 아래의 실시예 섹션에서 기재한 방법에 의해 제조된 촉매 시스템의 색 특성을 평가하는데 사용된 총 반사율 측정 지오메트리(d/8o)의 개략도.

이상화된 이들 도면들은 실제 축척으로 도시되지 않고 단지 예시적이고 비한정적인 것으로 의도된다.

<도 1>

도 1은 본 발명의 방법의 실시 형태를 수행하기 위한 장치의 측단면도.

<도 2>

도 2는 도 1의 장치의 사시도.

<도 3>

도 3은 아래의 실시예 섹션에서 기재된 방법에 의해 제조된 촉매 시스템의 일산화탄소 산화 촉매 특성을 평가하는데 사용된 테스트 시스템의 개략도.

<도 4>

도 4는 3개의 CIE 색 좌표(L*, a* 및 b*)의 그래프에 따른 색의 배열을 구성하는 색 트리(color tree)의 개략도.

<도 5>

도 5는 아래의 실시예 섹션에서 기재한 방법에 의해 제조된 촉매 시스템의 색 특성을 평가하는데 사용된 총 반사율 측정 지오메트리(d/8o)의 개략도.

이상화된 이들 도면들은 실제 축척으로 도시되지 않고 단지 예시적이고 비한정적인 것으로 의도된다.

금

본 발명의 방법은 이종 촉매 시스템을 형성하도록 나노입자 지지체(들) 상의 미세 나노스케일 금을 제공할 수 있다. 금은 황색 계열의 색을 갖는 비교적 불활성인 귀금속으로 널리 알려져 있다. 그러나, 금의 특성은 나노스케일(100 나노미터 미만) 수준에서 (특히 나노스케일 수준의 하단에서, 예를 들어 적어도 하나의 치수가 약 10 나노미터(㎚) 크기보다 작은 것을 특징으로 하는 크기 범위에서) 급격하게 변할 수 있으며, 금은 촉매 활성이 될 수 있다. 본 명세서에 사용되는 바와 같이, 용어 "미세 나노스케일 금"은 모든 치수가 5 나노미터(㎚) 크기 이하인 금 바디(gold body)(예를 들어, 입자 또는 원자 클러스터)를 나타낸다.

촉매 활성 금은 특정 크기, 색 및/또는 전기적 특성을 포함하는 하나 이상의 특성에 의해 식별될 수 있다. 일반적으로, 금 샘플이 이들의 필요한 특성 중 하나 이상을 가지며 바람직하게는 이들 특성 중 둘 이상을 갖는 경우, 이는 본 발명의 방법의 실시에 있어서 촉매 활성인 것으로 간주될 것이다.

금의 촉매 활성이 주로 금 샘플이 나노스케일 수준의 적어도 하나의 치수(예를 들어, 입자 직경, 섬유 직경, 막 두께 등)를 갖는지 여부와 함수 관계에 있다는 점에서 나노스케일 크기는 촉매 활성 금과 연관된 특성이다. 더 작은 치수를 갖는 바디(때때로 문헌에서 클러스터라 하기도 함)일수록 더 촉매 활성인 경향이 있다. 크기가 증가함에 따라, 촉매 특성은 일반적으로 빠르게 떨어진다.

따라서, 촉매 활성 금의 바람직한 실시 형태는 상기 지정한 범위에 걸친 미세 나노스케일 크기를 가질 수 있으며, 더 높은 활성을 원하면 더 작은 크기가 더 바람직하다. 바람직하게, 촉매 활성 금은 모든 치수(예를 들어, 입자 직경 또는 원자 클러스터 직경)가 최대 약 5 ㎚(보다 바람직하게는 최대 약 4 ㎚, 보다 더 바람직하게는 최대 약 3 ㎚)(이하)의 평균 크기 범위이다. 가장 바람직하게는, 개별 금 나노입자는 어떠한 치수도 약 2 ㎚ 크기 이하이다. 바람직한 실시 형태는 적어도 하나의 치수가 적어도 약 0.1 ㎚(보다 바람직하게는, 적어도 약 0.5 ㎚)이며 어떠한 치수든 상기한 상한 이하인 나노입자를 포함할 수 있다.

가장 바람직한 실시 형태에서, 금의 적어도 일부는 초나노스케일(ultra-nanoscale)(즉, 적어도 2개의 치수가 0.5 ㎚ 크기보다 작고 모든 치수가 1.5 ㎚ 크기보다 작음)이다. 개별 금 나노입자의 크기는 당업계에 잘 알려진 바와 같이 투과 전자 현미경(TEM) 분석에 의해 측정될 수 있다.

지지체 상에 제공된 금의 양은 넓은 범위에 걸쳐 다양할 수 있다. 금은 고가이기 때문에, 원하는 정도의 촉매 활성을 얻는데 적절하게 필요한 것보다 많은 금을 사용하지 않는 것이 바람직하다. 또한, 나노스케일 금은 PVD를 사용하여 침착될 때 매우 유동적이기 때문에, 너무 많은 금이 사용되면 금의 적어도 일부가 큰 바디로 유착되어 촉매 활성이 손상될 수 있다.

이러한 이유로, 나노입자 지지체 상의 금의 중량 로딩은, 나노입자 지지체와 금의 총 중량에 기초하여, 바람직하게 약 0.005(보다 바람직하게는 0.05) 내지 약 10 중량%, 보다 바람직하게는 약 0.005(보다 더 바람직하게는 0.05) 내지 약 5 중량%, 그리고 보다 더 바람직하게는 약 0.005(가장 바람직하게는, 0.05) 내지 약 2.5 중량%의 범위에 있다. 나노입자 지지체가 둘 이상 성분의 복합체인 경우(예를 들어, 아래에 기재되는 바와 같이, 한 종류 이상의 호스트 입자 상에 복수의 한 종류 이상의 게스트 입자를 제공함으로써 형성된 복합체), 나노입자 지지체의 총 중량은 생성된 복합 지지 매체의 총 중량을 나타낸다. 따라서, 이러한 복합 지지체를 사용하는 경우, 금의 바람직한 로딩은 상기 범위의 하단에 속할 수 있다(예를 들어, 약 0.005 내지 약 1 중량%, 보다 바람직하게는 약 0.005 내지 약 0.5 중량%). 소정량의 침착된 금에 대한 향상된 촉매 활성을 달성하기 위하여 본 발명의 방법이 사용될 수 있어서, 더 적은 비용으로 동등하거나 더 나은 성능을 제공할 수 있다.

금은 나노입자 지지체 표면 상에 촉매 활성 미세 나노스케일 입자 또는 원자 클러스터를 형성하도록 PVD 기술에 의해 (예를 들어, 스퍼터링에 의해) 침착될 수 있다. 금은 주로 원소 형태로 침착되지만, 다른 산화 상태도 존재할 수 있다고 믿어진다. 금은 유동적이고 표면의 저에너지 부위에 축적되는 경향이 있을 것이지만, 본 발명의 방법에 있어서 지지체의 나노입자 특성과 활성화제의 바람직한 사용은 명백하게 금을 고정시키도록 돕고, 침착된 금 입자와 클러스터를 격리시키거나 분리시키도록 그리고 바람직하게는 불연속 상태로 유지하는 것을 돕는다. 이는 금이 더 큰 크기의 바디로 유착하였다면 달리 손상되었을 촉매 활성을 보존하는 것을 도울 수 있다.

금 외에도, 하나 이상의 다른 금속이 또한 동일한 나노입자 지지체 상에 그리고/또는 금 함유 지지체와 혼합된 다른 지지체 상에 제공될 수 있다. 이러한 다른 금속의 예는, 은, 팔라듐, 백금, 로듐, 루테늄, 오스뮴, 구리, 이리듐 등과 이의 조합을 포함한다. 사용되는 경우, 이들 다른 금속은 사용되는 금 소스 타깃(gold source target)과 동일하거나 상이한 타깃 소스로부터 지지체 상에 공침착될 수 있다. 대안적으로, 이러한 금속은 금이 침착되기 전이나 후에 지지체 상에 제공될 수 있다. 유리하게 활성화를 위해 열처리를 필요로 하는 금속은 금이 침착되기 전에 지지체에 적용되어 열처리될 수 있다.

지지 매체

본 발명의 방법에 사용하기에 적합한 지지 매체는 나노입자형인 지지 매체를 포함한다. 본 명세서에 사용되는 바와 같이, 용어 "나노입자 지지 매체"는 50 나노미터(㎚) 미만의 평균 직경을 갖는 나노입자를 포함하는 지지 매체를 의미하며, 여기에서 "직경"은 실질적으로 구형인 입자의 직경은 물론, 구형이 아닌 입자의 가장 긴 치수를 가리킨다. 바람직하게, 나노입자는 적어도 2개의 치수가 약 30 ㎚ 크기 이하(보다 바람직하게는 약 15 ㎚ 이하, 가장 바람직하게는 약 10 ㎚ 이하)이다. 나노입자 지지 매체는 더 큰 입자(예를 들어, 50 ㎚보다 크고 100 ㎚보다 작은 평균 직경을 갖는 나노입자, 또는 훨씬 더 큰 입자)를 소량으로 (즉, 나노입자 지지 매체의 총 중량의 50% 미만, 보다 바람직하게는 약 20% 미만, 가장 바람직하게는 약 10% 미만) 또는 복합 지지 매체(아래에서 기술됨)가 이용되는 경우 소량보다 더 많은 양으로 선택적으로 추가로 포함할 수 있다.

이러한 지지체를 사용하여 금의 더 작은 입자 크기와 더 높은 촉매 활성이 관찰될 수 있기 때문에, 지지체의 나노입자 특성은 지지체 표면 상에 침착된 금을 고정시키는 것을 돕는 것으로 보인다. 또한, 일반적으로 활성화를 위한 추가적인 열 또는 다른 처리의 필요 없이, 금은 촉매 활성 상태에서 PVD를 사용하여 나노입자 지지체 상에 침착될 수 있다.

나노입자 지지 매체의 나노입자는 바람직하게 응집체를 형성하도록 일부 방식으로 회합된다. 예를 들어, 나노입자는 (예를 들어, 분산력(London force) 또는 수소 결합을 통해) 물리적으로 또는 (예를 들어, 공유 결합 또는 이온 결합을 통해) 화학적으로 회합될 수 있다. 생성된 응집체는 바람직하게 모든 치수가 약 0.1 마이크로미터 내지 약 15 마이크로미터의 평균 크기 범위에 있다. 응집체는 응집체 네트워크(network)를 형성하도록 (예를 들어, 접착제를 사용하여 또는 접착제의 사용 없이, 스프레이 건조, 졸-겔 공정, 또는 코팅을 통해) 추가로 조합될 수 있다.

응집체는 일반적으로 그들이 형성되는 나노입자의 대체로 불완전한 패킹으로 인해 (비다공성 나노입자로 형성된 경우에도) 다공성일 수 있다. 바람직하게는, 나노입자 또는 생성된 응집체(또는 둘 모두)는 다공성이다. 응집체는 (예를 들어, 나노입자 졸 전구체를 사용하여 졸-겔 공정에 의해 형성된 경우) 상대적으로 강건하거나 (예를 들어, 건조 분말 베드 내에서 또는 액상 응집체의 분산액의 건조에 의해 형성된 경우) 상대적으로 취성일 수 있다. 졸-겔 형성 공정은 건조 및/또는 열처리를 포함할 수 있으며, 이는 중간 겔에서 나노 입자의 불완전한 패킹에 의해 생성된 다공성을 제거하지 않고 나노입자를 함께 결합시킬 수 있다.

바람직하게, 본 발명의 방법에 사용된 나노입자 지지 매체는 약 0.4보다 큰 (바람직하게는, 약 0.5보다 큰) 공극률(porosity)(즉, 지지 매체의 총 체적에 대한 기공 공간의 체적 비율)을 갖는다. 공극률은 투과 전자 현미경(TEM)을 통하여 관찰되고 측정될 수 있다.

보다 바람직하게는, 나노입자 지지 매체는 나노다공성(즉, 공극률이 약 0.4보다 크고, 기공 직경이 약 1 ㎚ 내지 약 100 ㎚ 크기의 범위에 있음)이다. 가장 바람직하게는, 나노입자 지지 매체는 (예를 들어, TEM에 의해 얻은 데이터로) 다음 공식을 사용하여 계산할 때, 1 내지 100 ㎚ 크기 범위의 기공의 총 체적의 약 20%보다 큰 (즉, 아래의 공식을 사용하여 약 0.20보다 큰) 1 내지 10 ㎚의 크기 범위의 기공에 대한 총 나노다공 용량을 가질 수 있다:

여기에서, NPC는 지지 매체의 총 나노다공 용량을 나타내고, CPvn은 그램당 세제곱 센티미터(㎤/g) 단위의 기공 반경 n에서의 누적 기공 체적을 나타내고, n은 나노미터의 기공 반경이다.

바람직한 나노입자 지지 매체는 PVD에 의해 침착된 금 원자의 침투 깊이 이상의 깊이로 지지 매체의 외부 표면 영역에서 다공성인 것을 포함한다. 통상 낮은 표면적의 비나노다공성 재료는 다양한 방법에 의해(예를 들어, 복합체를 형성하도록 더 큰 호스트 재료의 표면 상에 나노입자 크기의 콜로이드와 같은 나노다공성 재료의 흡착에 의해; 재료 표면 상의 금속 알콕사이드 또는 금속 염의 가수분해에 의해; 그리고 재료 표면 상에 알루미늄, 티타늄, 안티몬 등과 같은 금속 박막의 산화에 의해) 나노다공성을 특징으로 하는 외부 표면을 갖도록 제조될 수 있다. 후자의 경우, 금속 박막은 PVD 방법에 의해 침착될 수 있고, 산화가 건조 또는 습한 공기에 의해 수행되어 재료 상에 나노다공성 막을 생성할 수 있다.

유용한 나노입자 지지 매체는 (분말, 입자, 펠릿, 과립, 압출물, 섬유, 쉘, 벌집, 플레이트, 스크림(scrim), 천, 종이 등, 및 이의 조합과 같은) 다양한 형태 또는 형상의 지지체 재료를 포함할 수 있다. 입자는 형상이 규칙적이거나, 불규칙적이거나, 수지상이거나, 비수지상이거나, 기타 등등일 수 있다. 바람직한 지지체는 입자, 분말, 및 이의 조합을 포함한다.

나노입자에 더하여, 나노입자 지지 매체의 입자 실시 형태는 임의의 광범위한 입자 크기의 입자를 포함할 수 있다. 예를 들어, 나노입자 및/또는 나노입자 응집체는 나노입자 지지 매체의 특성을 추가로 개질시키도록 다른 입자 촉매 또는 흡착제와 조합될 수 있다. 이러한 첨가제는, 예를 들어 평균 나노입자 또는 나노입자 응집체 크기의 약 1/10 미만 내지 약 10배의 평균 크기의 범위일 수 있다. 그러나, 종종 첨가제는 나노입자 또는 나노입자 응집체의 평균 크기와 평균 크기가 비슷하다. 적합한 크기를 선택하는 것은 공기 유동 저항에 대한 촉매 속도 및 밀도를 균형맞추는 것을 수반할 수 있다. 일반적으로, 더 미세한 크기(즉, 더 작은 입자 크기)일수록 더 큰 촉매 속도 및 필터 용량뿐만 아니라 더 높은 공기 유동 저항을 제공하는 경향이 있다.

바람직한 나노입자 지지 매체는 다상 (예를 들어, 2상) 표면을 갖는 나노입자 지지체를 포함한다. 다상은 지지체의 표면이 (예를 들어, TEM에 의해 측정될 때) 하나 초과의 상을 갖는 것을 의미한다. 이러한 지지체는 PVD에 의한 금 침착시 향상된 촉매 활성을 나타낼 수 있다.

나노입자 지지 매체로서 (단독으로 또는 다른 재료와 함께) 유용한 재료의 대표적인 예로는, 탄소질 재료, 실리카질 재료(예를 들어, 실리카, 실리카-티타니아(실리카 나노입자와 티타니아 나노입자의 혼합물, 규소와 티타늄 둘 모두를 포함하는 산화물의 나노 입자 등), 실리카-알루미나 등), 금속 화합물(예를 들어, 금속 산화물 등) 등, 및 이의 조합을 포함한다. 유용한 금속 산화물은 세륨, 알루미늄, 티타늄, 바나듐, 크롬, 망간, 코발트, 니켈, 구리, 아연, 갈륨, 이트륨, 질코늄, 니오븀, 몰리브덴, 철, 주석, 안티몬, 란탄, 텅스텐, 및 이의 조합 중 하나 이상의 산화물을 포함한다. 칼슘, 칼륨, 나트륨, 마그네슘, 게르마늄, 스트론튬, 루테늄, 로듐, 팔라듐, 은, 인듐, 바륨, 하프늄, 탈륨, 레늄, 백금, 및 이의 조합 중 하나 이상의 산화물이 또한 전술한 산화물 중 하나 이상과의 혼합에 유용할 수 있다.

유용한 탄소질 물질의 예는 활성탄 및 그래파이트(graphite)를 포함한다. 적합한 활성탄 입자는 석탄, 코코넛, 이탄(peat), 임의의 공급원(들)으로부터의 임의의 활성탄(들) 등, 및 이의 조합을 포함하는 매우 다양한 공급원(들)으로부터 유도될 수 있다.

나노입자 지지 매체로서 (단독으로 또는 다른 재료와 함께) 사용하기에 바람직한 재료는 산화알루미늄, 티타니아, 티타니아-알루미나, 실리카, 티타니아-실리카, 활성탄, 홉칼라이트(CuMnO2)와 같은 2성분 산화물, 분자체 등, 및 이의 조합을 포함한다. 이들 중, 알루미늄(바람직하게는 알루미나), 티타늄(바람직하게는 티타니아), 및 이의 조합을 포함하는 산화물이 특히 바람직하다. 티타니아 및 알루미나는 나노입자 형태로 구매가능하다. 티타니아가 보다 바람직하다(가장 바람직하게는, 티타니아의 적어도 일부가 예추석(anatase) 결정질 형태이다).

이러한 산화물 이외에, 촉매 활성을 위한 지지체를 제공하고 상대적으로 긴 서비스 수명을 나타내는 것에 더하여 탄소가 유해 가스에 대한 흡착제로서 기능을 할 수 있기 때문에, 활성탄은 나노입자 지지 매체의 추가 성분으로서 유용할 수 있다. 필터링 능력을 증대시키는 함침제가 또한 종래의 실시에 따라 탄소질 재료로 쉽게 혼입될 수 있다. 활성화된 알루미나는 일반적으로 에이징 및 열에 매우 강건할 수 있으므로 승온에서 유용하다.

본 발명의 방법에 사용하기에 특히 바람직한 나노입자 지지 매체는, 제1 재료(예를 들어, 다공성 또는 비다공성 나노입자를 포함하는 상대적으로 미세한 재료, 바람직하게는 다공성 또는 비다공성 나노입자의 다공성 나노입자 또는 다공성 응집체)를 제1 재료보다 평균 크기가 더 조대하거나 더 큰 (제1 재료와 화학적으로 동일하거나 상이할 수 있는) 제2 재료(예를 들어, 더 큰 입자, 섬유, 벌집 재료 등, 및 이의 조합) 상에 흡착시키거나 접착시킴으로써 제조될 수 있는 복합 지지 매체이다. 제1 재료는 본 명세서에서 "게스트" 재료라 하며, 상대적으로 더 조대한 제2 재료는 본 명세서에서 "호스트" 재료라 한다. 게스트 재료의 양은 일반적으로 복합 지지 매체의 게스트 재료 및 호스트 재료의 총 중량에 기초하여 약 3 중량% 내지 약 40 중량%(바람직하게는, 약 8 중량% 내지 약 20 중량%)일 수 있다. 하나의 대안으로서, 촉매 활성 금은 게스트 재료가 호스트 재료와 조합되기 전에 게스트 재료 상에 침착될 수 있다. 또 다른 대안으로서, 촉매 활성 금은 복합 지지 매체의 형성 중이나 그 후에 생성된 복합 지지 매체 상에 침착될 수 있다.

이러한 게스트/호스트 복합 구조는 더 조대한 재료의 바람직한 가스 통과 특성(즉, 저압 강하)을 본질적으로 유지하면서 현저하게 더 높은 총 외부 표면적을 제공할 수 있다. 더욱이, 그에 따라 촉매 베드의 체적의 대부분은, 비다공성일 수 있는 덜 고가의 조대한 입자를 포함할 수 있다. 그러나, 바람직하게는 호스트 재료는 다공성인데, 이는 게스트 재료의 적용 및 촉매 베드의 가열과 냉각을 용이하게 하기 때문이다. 게스트 재료와 호스트 재료는 둘 모두 비다공성이며, 입자 패킹에 의해서만 다공성이 제공될 수 있지만, 가장 바람직하게는 게스트 재료가 다공성 응집체의 형태이고 호스트 재료는 다공성이다.

일반적으로 다양한 방법이 복합 지지 매체를 구성하는데 사용될 수 있다. 하나의 방법에서, 다공성 또는 비다공성 게스트 입자가 용액 상태의 하나 이상의 접착제와 혼합될 수 있으며, 그 다음 생성된 혼합물은 조대한 호스트 입자와 조합될 수 있다. 호스트 입자가 다공성인 경우, 혼합물은 호스트 입자의 초기 습윤에 의해 도입될 수 있다. 호스트 입자가 다공성이 아닌 경우, 혼합물은 호스트 입자와 혼합될 수 있고, 혼합과 동시에 또는 혼합에 이어 용액 액체가 제거될 수 있다.

어느 경우이든, 게스트 입자, 접착제(들), 및 호스트 입자를 조합하고 용액으로부터 액체를 제거한 후에, 생성된 혼합물은 건조되고 선택적으로 하소되거나 또는 달리 열처리되어 호스트 입자의 표면의 적어도 일부 상에 접착되거나 코팅된 게스트 입자를 갖는 복합 지지 매체를 제공할 수 있다. 하소 온도는 접착제와 입자 사이의 접합을 생성하기에 충분하도록 하지만 다공성 입자가 다공성을 잃게 되는 온도 미만에서 선택될 수 있다. 일반적으로 하소 온도는 약 200℃ 내지 약 800℃ 범위일 수 있다. 일반적으로, 저온이 바람직할 수 있다. 일반적으로 탄소를 포함하는 지지 매체는 보다 적합한 온도(예를 들어, 약 120℃ 내지 약 140℃)에서 가열될 수 있다.

접착제는 일반적으로 게스트 재료의 100 중량부에 기초하여 약 0.1 내지 약 50 중량부의 양으로 포함될 수 있다. 접착제의 예는 염기성 금속염, 부분 가수분해된 알콕사이드와 같은 부분 가수분해된 금속 착물, 가수 금속 옥시수산화물 나노입자, 기타 금속염 등, 및 이의 조합을 포함한다. 부분 가수분해된 알콕사이드 용액은 졸겔 분야에서 잘 알려진 방법에 의해 제조될 수 있다. 유용한 금속 알콕사이드는 티타늄, 알루미늄, 규소, 주석, 바나듐, 및 이의 혼합물의 알콕사이드를 포함한다. 염기성 금속염은 티타늄 및 알루미늄의 질산염 또는 카르복실레이트염을 포함한다. 나노입자 크기의 콜로이드 재료는 알루미늄 및 티타늄의 산화물 및 옥시수산화물과, 규소, 주석 및 바나듐의 산화물의 콜로이드를 포함한다.

또 다른 구성 방법에 있어서, 복합 지지 매체는 (예를 들어, 기계적 및/또는 정전기적 혼합을 포함하는 기술에 의해) 게스트 및 호스트 입자를 물리적으로 혼합함으로써 제조될 수 있다. 이러한 혼합의 결과로서, 게스트 및 호스트 입자는 게스트 입자가 호스트 입자의 표면을 실질적으로 균일하게 코팅하거나 달리 회합되어 있는 요구되는 규칙 혼합물(ordered mixture)로 회합되려는 경향이 있다. 선택적으로, 혼합물에 하나 이상의 액체 성분이 포함될 수 있지만, 용매가 거의 없거나 전혀 없는 건식 블렌딩이 적합한 복합체를 제공할 수 있다. 규칙 혼합물 및 이러한 혼합물의 제조 방법은 문헌["Synthesis of Engineered Particulates with Tailored Properties Using Dry Particle Coating", Powder Technology 117, 40-67 (2001)]에서 페퍼(Pfeffer) 등에 의해, 그리고 문헌["Ordered Mixing: A New Concept in Powder Mixing Practice", Powder Technology 11, 41-44 (1975)]에서 허시(Hersey) 등에 의해 설명되었으며, 이들 내용은 참고로 본 명세서에 포함된다.

게스트 재료는 바람직하게는 물리적, 화학적, 정전기 접착, 또는 기타 수단을 통하여 호스트 재료의 표면의 일부 또는 전부에 코팅되거나 또는 달리 그와 회합될 수 있는 다공성 입자, 입자 응집체, 또는 분말을 포함한다. 적합한 게스트 입자의 대표적인 예로는, 예를 들어 티타니아(바람직하게는 티타니아의 적어도 일부가 예추석 결정질 형태임), 산화아연, 산화철, 알루미나, 및 산화주석과 같은 금속 산화물, 산화규소, 졸 겔 유도된 입자, 지올라이트, 에어로졸 입자 등, 및 이의 조합을 포함한다. 금속 산화물 및 이의 조합이 바람직할 수 있다(티타늄을 포함하는 산화물 및 이의 조합이 더 바람직하며, 티타니아가 가장 바람직함).

바람직하게, 게스트 재료는 약 1 ㎚ 내지 약 30 ㎚ 평균 직경(보다 바람직하게는 약 3 ㎚ 내지 약 30 ㎚, 보다 더 바람직하게는 약 3 ㎚ 내지 약 15 ㎚, 가장 바람직하게는 약 3 ㎚ 내지 약 10 ㎚)의 나노입자를 포함한다. 게스트 재료는 바람직하게 BET(Brunauer-Emmett-Teller) 방법(질소 가스 분자의 물리적 흡착에 의한 고체 표면적의 계산)에 의해 측정될 때 높은 표면적을 갖는다. 게스트 재료의 나노입자 부분의 표면적은 바람직하게 약 35 ㎡/g보다 크고, 보다 바람직하게는 약 150 ㎡/g보다 크고, 가장 바람직하게는 약 300 ㎡/g보다 크다.

게스트 재료는 다공성(바람직하게, 나노다공성) 응집체나 다공성 또는 비다공성 나노입자의 응집체의 형태로 존재할 수 있다. 이들 다공성 응집체는 모든 치수가 약 0.1 마이크로미터 내지 약 15 마이크로미터의 평균 크기 범위(보다 바람직하게는 약 0.2 마이크로미터 내지 약 3 마이크로미터 범위, 보다 더 바람직하게는 약 0.2 마이크로미터 내지 약 1.5 마이크로미터 범위, 가장 바람직하게는 약 0.2 마이크로미터 내지 약 1.0 마이크로미터 범위)에 있을 수 있다.

게스트 입자 및/또는 응집된 게스트 입자는 금의 증착을 위해 호스트 입자 상에 다공성의 노출된 고표면적 코팅을 제공할 수 있다. 생성된 복합 지지 매체는 다수 레벨의 다공성(예를 들어, 입자들 사이의 공간으로부터 야기되는 다공성뿐만 아니라 게스트 입자 자체의 다공성)을 나타낼 수 있다.

다양한 재료가 단독으로 또는 조합하여 복합 지지 매체의 호스트 재료로서 사용될 수 있다. 예로는 입자, 분말, 펠릿, 과립, 압출물, 섬유, 쉘, 벌집, 플레이트 등, 및 이의 조합과 같은 광범위한 형태 또는 형상을 포함한다. 호스트 입자는 형상이 규칙적이거나, 불규칙적이거나, 수지상이거나, 비수지상이거나, 기타 등등일 수 있다. 복합 지지 매체의 바람직한 실시 형태는 다공성 게스트 재료를 추가로 혼입시킬 것이기 때문에, 호스트 재료가 다공성일 필요는 없지만, 원한다면 다공성(바람직하게는, 나노다공)일 수 있다.

유용한 호스트 재료로는 금속 산화물(예를 들어, 알루미나), 탄소질 재료(예를 들어, 활성탄), 알루미노-실리케이트, 실리케이트, 전이 금속 산화물 등, 및 이의 조합을 포함한다. 금속 산화물(예를 들어, 알루미나) 및 탄소질 재료(예를 들어, 활성탄), 및 이의 조합이 바람직할 수 있으며, 탄소질 재료가 더 바람직하다.

호스트 재료가 입자 성분을 포함하는 실시 형태에서, 한 종류 이상의 호스트 입자는 사용되는 게스트 재료보다 더 클 수 있고, 전형적으로는 독립적으로 약 3 마이크로미터 내지 약 5000 마이크로미터 범위, 보다 바람직하게는 약 5 마이크로미터 내지 약 2000마이크로미터 범위의 평균 입자 크기(직경)를 가질 수 있다. 그러나, 일부 응용에서는 더 큰 호스트 입자가 사용될 수 있다. 이러한 범위 내에서, 호스트 및 게스트 입자의 상대 크기가 규칙 혼합물을 형성하기에 적합한 것이 또한 바람직할 수 있다. 따라서, 호스트 입자 대 게스트 입자의 체적 평균 입자 크기 비율은 약 3:1보다 큰 것이 바람직할 수 있고, 보다 바람직하게는 약 10:1보다 크고, 가장 바람직하게는 약 20:1보다 클 수 있다.

호스트 입자의 바람직한 실시 형태는 쿠라레이 케미컬 컴퍼니 엘티디.(Kuraray Chemical Co., Ltd.)(일본)로부터의 상품명 "쿠라레이 GG"로 구매가능한 활성탄을 포함한다. 이 재료는 다공성이고 탄산 칼륨을 포함하지만, 할로겐화물 함량은 낮다. 이 재료는 코코넛으로부터 유도된다.

상기한 나노입자 지지 매체의 성분의 입자 크기는 현재 또는 이후에 실시되는 통상의 실시에 따라서 임의의 적합한 방식으로 측정될 수 있다. 예를 들어, 나노입자의 평균 직경은 TEM 정보의 검사에 의해 측정될 수 있고, 약 0.1 마이크로미터 내지 약 25 마이크로미터 범위의 나노입자 응집체의 평균 직경은 주사 전자 현미경(SEM)을 통해 측정될 수 있고, (약 5 마이크로미터보다) 더 큰 평균 직경의 입자 또는 응집체는 광학 현미경에 의해 측정될 수 있다.

본 발명의 방법에 사용하기 위한 특히 바람직한 나노입자 지지 매체는 나노입자 금속 산화물(들)(바람직하게는, 티타니아), 게스트 재료(들)로서 나노입자 금속 산화물(바람직하게는, 티타니아)과 호스트 재료로서 활성탄을 포함하는 복합 지지 매체, 및 이의 조합을 포함한다.

침착 공정

물리적 증착은 금 함유 공급원 또는 타깃으로부터 지지 매체로의 금의 물리적 전달을 나타낸다. 물리적 증착은 원자-대-원자 침착을 포함하는 것으로 볼 수 있지만, 실제 실시에 있어서 금은 바디당 하나보다 많은 개수의 원자를 구성하는 극히 미세한 바디로서 전달될 수 있다. 침착된 금은 물리적으로, 화학적으로, 이온으로, 그리고/또는 다른 방식으로 지지 매체의 표면과 상호작용할 수 있다.

물리적 증착은 바람직하게 금이 완전히 유동적이고 어떠한 방식으로 (예를 들어, 지지 표면 상에 또는 그에 매우 가까운 부위에 접착시킴으로써) 고정될 때까지 지지 매체의 표면 상에서 이동하려는 경향이 있을 온도 및 진공 조건 하에 일어난다. 접착 부위는 표면 균열과 같은 결함, 계단이나 전위와 같은 구조적 불연속, 및 상 또는 결정 또는 작은 금 클러스터와 같은 다른 금 종 사이의 계면 경계를 포함할 수 있다. 명백하게 본 발명의 방법에 의해 침착된 금은 금이 높은 정도의 촉매 활성을 유지할 수 있기에 충분히 고정된다. 대조적으로, 종래의 방법은 종종 촉매 활성이 손상되거나 심지어는 손실될 수도 있는 큰 바디로 금을 유착시킨다.

물리적 증착은 다양한 상이한 방식으로 수행될 수 있다. 대표적인 접근법은 (바람직한) 스퍼터 침착, 증발, 및 캐소드 아크 침착을 포함한다. 이들 또는 기타 PVD 접근법 중의 임의의 접근법이 본 발명의 방법에 사용될 수 있지만, PVD 기술의 특성이 생성된 촉매 활성에 영향을 미칠 수 있다.

예를 들어, 물리적 증착 기술의 에너지는 침착된 금의 이동성과 그에 따른 금이 유착하려는 경향에 영향을 미칠 수 있다. 더 높은 에너지일수록 유착하려는 금의 증가된 경향에 대응하기 쉽다. 이어서, 증가된 유착일수록 촉매 활성을 감소시키는 경향이 있다. 일반적으로, 침착 종의 에너지는 증발의 경우 가장 낮고, (충돌 금속 종의 적은 분율이 이온화된 약간의 이온 함량을 포함할 수 있는) 스퍼터 침착의 경우 더 높으며, (수십 % 의 이온 함량을 포함할 수 있는) 캐소드 아크 침착의 경우 가장 높다. 따라서, 특정 PVD 기술이 원하는 바보다 더 유동적인 침착된 금을 산출하는 경우, 더 적은 에너지의 PVD 기술을 대신 사용하는 것이 유용할 수 있다.

물리적 증착은 바람직하게 지지체 표면의 적합한 처리를 보장하기 위해 처리될 지지 매체가 잘 혼합(예를 들어, 텀블링(tumble), 유동화, 밀링, 등)되어 있는 동안에 수행된다. PVD에 의한 침착을 위해 입자를 텀블링시키는 방법은 미국 특허 제4,618,525호(챔버레인(Chamberlain) 등)에 기재되어 있으며, 이의 설명은 참고로 본 명세서에 포함된다. 구체적으로 촉매와 관련되는 기재된 방법에 대하여, 와이즈(Wise)의 문헌["High Dispersion Platinum Catalyst by RF Sputtering," Journal of Catalysis 83, 477-479 (1983)] 및 미국 특허 제4,046,712호(케언즈(Cairns) 등)를 참조하며, 이의 설명은 참고로 본 명세서에 포함된다.

미세 입자 또는 미세 입자 응집체(예를 들어, 평균 직경이 약 10 마이크로미터보다 작음) 상에 PVD를 수행하는 경우, 지지 매체는 바람직하게 PVD 공정의 적어도 일부 동안 혼합되고 분쇄된다(예를 들어 어느 정도까지 연마되거나 밀링됨). 이는 침착 동안 입자 또는 응집체의 분리 및 자유 유동을 유지하는 것을 도울 수 있다.

그러나, 이러한 분쇄는 금이 상기한 복합 지지 매체 상에 침착되는 이들 실시 형태에서 바람직하지 않을 수 있다. 연마는 이들 복합체 기반의 촉매 시스템의 활성을 감소시키는 경향이 있다. 따라서, 복합 지지 매체 상에 PVD를 수행하는 경우에는, 교반 속도가 일반적으로 다른 지지 매체(예를 들어, 미세 입자 또는 미세 입자 응집체)를 코팅할 때 사용되는 것보다 낮을 수 있다. 미세 입자 또는 미세 입자 응집체의 경우에, 입자들의 혼합은 금의 제어된 침착을 여전히 유지하면서 가능한 활발하고 빠른 것이 유리할 수 있다.

본 발명 방법의 바람직한 실시 형태를 수행하기 위한 장치(10)가 도1 및 도 2에 도시되어 있다. 장치(10)는 입자 교반기(16)를 포함하는 진공 챔버(14)를 형성하는 하우징(12)을 포함한다. 원한다면 알루미늄 합금으로 제조될 수 있는 하우징(12)은 수직 배향된 중공 실린더(예를 들어, 45 ㎝ 높이 및 50 ㎝ 직경)이다. 기부(18)는 고진공 게이트 밸브(22)에 이어서 6인치 확산 펌프(24)뿐만 아니라 입자 교반기(16)에 대한 지지체(26)를 위한 포트(20)를 포함한다. 진공 챔버(14)는 1333-800 Pa(10-6 Torr) 범위의 배경 압력(background pressure)까지 배기될 수 있다.

하우징(12)의 상부는 외부 장착 3인치 직경의 직류(dc) 마그네트론 스퍼터 침착 소스(30)(미국 캘리포니아주 산 호세 소재의 US 건(Gun) II, US, 인크.(INC.))가 설치되어 있는 탈착가능한 고무 L-개스킷으로 밀봉된 플레이트(28)를 포함한다. 스퍼터 침착 소스(30) 내에 금 스퍼터 타깃(32)(예를 들어 7.6 ㎝(3.0 인치) 직경 x 0.48 ㎝(3/16 인치) 두께)이 고정된다. 스퍼터 침착 소스(30)에는 스파크-리(Sparc-le) 20 아크 억제 시스템(미국 콜로라도주 포트 콜린스 소재의 어드밴스트 에너지 인더스트리즈, 인크(Advanced Energy Industries, Inc))이 설치된 MDX-10 마그네트론 드라이브(Magnetron Drive)(미국 콜로라도주 포트 콜린스 소재의 어드밴스트 에너지 인더스트리즈, 인크)에 의해 동력이 공급된다.

입자 교반기(16)는 직사각형 개구(34)(예를 들어, 6.5 ㎝ x 7.5 ㎝)를 갖는 중공 실린더(예를 들어, 12 ㎝ 길이 x 9.5 ㎝ 수평 직경)이다. 개구(34)는 금 스퍼터 타깃(32)의 표면(36) 바로 아래로 약 7 ㎝에 위치되어 있어서, 스퍼터링된 금 원자가 교반기 체적부(38) 내로 들어갈 수 있다. 교반기(16)에는 그의 축과 정렬된 샤프트(40)가 설치된다. 샤프트(40)는 텀블링되는 지지 입자를 위한 교반 메커니즘 또는 패들 휠을 형성하는 4개의 직사각형 블레이드(42)가 볼트 결합되어 있는 직사각형 단면(예를 들어, 1 ㎝ x 1 ㎝)을 갖는다. 블레이드(42)는 각각 블레이드(42)와 입자 교반기(16)에 의해 형성된 4개의 사분역 각각에 포함된 입자 체적부들 사이의 분쇄를 촉진하도록 2개의 홀(44)(예를 들어, 2 ㎝ 직경)을 포함한다. 블레이드(42)의 치수는 교반기 벽(48)과 2.7 ㎜ 또는 1.7 ㎜의 측면 및 단부 갭 거리를 제공하도록 선택된다. 이 장치의 바람직한 사용 모드는 하기 실시예에 기재된다.

물리적 증착은 매우 넓은 범위에 걸쳐 본질적으로 임의의 원하는 온도(들)에서 수행될 수 있다. 그러나, 침착된 금은, 금이 상대적으로 낮은 온도에서 (예를 들어, 약 150℃ 미만의 온도, 바람직하게는 약 50℃ 미만의 온도, 보다 바람직하게는 주변 온도(예를 들어, 약 20℃ 내지 약 27℃) 이하의 온도에서) 침착되는 경우, (아마도 더 많은 결함 및/또는 더 낮은 이동성 및 유착으로 인해) 더 촉매 활성일 수 있다. 주변 조건 하에서의 작업은 일반적으로, 침착 동안 가열이나 냉각이 필요하지 않으므로, 효과적이고 경제적이기 때문에 바람직할 수 있다.

물리적 증착은 산화 분위기에서 수행된다. 바람직하게, 산화 분위기는 적어도 하나의 산소 함유 가스(보다 바람직하게는, 산소, 물, 과산화수소, 오존, 및 이의 조합으로부터 선택된 산소 함유 가스, 보다 더 바람직하게는, 산소, 물, 및 이의 조합으로부터 선택된 산소 함유 가스, 가장 바람직하게는 산소)를 포함한다. 산화 분위기는 아르곤, 헬륨, 크세논, 라돈, 또는 이들 중 둘 이상의 혼합물(바람직하게는, 아르곤)과 같은 불활성 스퍼터링 가스를 추가로 포함한다. PVD 공정 동안 진공 챔버 내의 총 가스 압력(모든 가스)은 약 0.13 ㎪ 내지 약 3.3 ㎪(1 mTorr 내지 약 25 mTorr)(바람직하게, 약 0.6 ㎪ 내지 약 2 ㎪(5 mTorr 내지 약 15 mTorr))일 수 있다. 산화 분위기는 진공 챔버 내의 모든 가스의 총 중량에 기초하여 약 0.05 중량% 내지 약 60 중량%의 산소 함유 가스(바람직하게는, 약 0.1 중량% 내지 약 50 중량%, 보다 바람직하게는 약 0.5 중량% 내지 약 25 중량%)를 포함할 수 있다.

선택적인 공정 단계들

상기 언급한 바와 같이, PVD 공정은 다상 타깃을 사용함으로써 (금 이외의) 다른 금속을 동시에 또는 순차적으로 침착하거나 금속 혼합물을 침착시키는데 사용될 수 있어서, 다상 나노입자(예를 들어, M1 및 M2의 원자 혼합물을 포함하는 나노입자, 여기에서 M1 및 M2는 상이한 금속을 나타냄)를 포함하거나, 하나 초과의 반응을 촉매할 수 있는 다기능 촉매를 위한 금속 나노입자의 조합(예를 들어, 분리된 M1 입자 및 분리된 M2입자를 포함하는 나노입자 혼합물)을 포함하는 촉매 시스템이 형성될 수 있다. 이들 상이한 촉매 기능은 실제로 동시에 수행될 수 있다. 따라서, 예를 들어, CO를 산화시키고 동시에 SO2를 효율적으로 산화시킬 촉매 시스템이 제조될 수 있다.

일부 실시 모드, 특히 보다 적은 양의 침착된 금을 사용하는 실시 모드에서는, 지지 매체가 하나 이상의 활성화제 및/또는 기타 함침제(들)로 함침되고 건조되고 선택적으로 하소되거나 달리 열처리된 후에만 PVD를 통하여 금을 침착하는 것을 수반한다. PVD의 사용은 금을 침착하는데 습식 방법이 사용될 때 달리 반응하거나 용액에 지나치게 가용성일 재료를 포함시키도록 촉매 활성 금과 함께 사용될 수 있는 활성화제의 범위를 크게 확장시킨다.

따라서, 본 발명의 방법은 생성된 촉매 시스템의 촉매 성능을 향상시키도록 지지 매체에 하나 이상의 활성화제의 적용을 선택적으로 포함할 수 있다. 본 명세서에 사용되는 바와 같이, 활성화제는 일반적으로 그 자체로는 촉매가 아니지만 활성화제(들) 및 촉매 둘 모두가 시스템 내로 혼입될 때 촉매의 성능을 향상시킬 수 있는 임의의 재료를 나타낸다.

바람직한 실시 형태에서, 활성화제(들)는 금 증착 전에, 그 중에, 또는 그 후에 원하는 지지체 내로 혼입될 수 있다. 바람직하게, 이러한 혼입은 금 침착 전에 일어난다. 호스트 재료 상에 제공된 게스트 재료를 포함하는 복합 지지 매체의 경우, 활성화제(들)는 호스트 재료 및/또는 게스트 재료 내로 혼입될 수 있다.

활성화제의 바람직한 부류는 하나 이상의 금속 염을 포함한다. 알칼리 금속염 및/또는 알칼리 토금속염과 같은 수용성 염은 저렴하고 쉽게 입수가능하며 촉매 시스템 내로 쉽게 혼입된다. 이러한 염은 금 기반의 촉매에 대하여, 특히 다공성 탄소 지지 매체를 활성화하는데 사용될 때, 강력한 활성화제일 수 있다.

유용한 금속 염의 예로는 알칼리 또는 알칼리 토금속(예를 들어, 리튬, 칼륨, 나트륨, 마그네슘, 칼슘, 및/또는 바륨)의 염을 포함한다. 기타 유용한 금속은 Cs, Rb, 등을 포함한다. 이들 금속 염 중 임의의 것의 조합이 사용될 수 있다. 일부 실시 형태에서, 활성화제는 적어도 하나의 알칼리 금속염 및 적어도 하나의 알칼리 토금속염을 포함할 수 있으며, 알칼리 금속염 대 알칼리 토금속 염의 중량비는 약 1:19 내지 약 19:1, 바람직하게는 약 1:3 내지 약 3:1 범위에 있다.

금속염은 임의의 적합한 상대 음이온(들)을 포함할 수 있다. 예로는 질산염, 수산화물, 아세테이트, 카르보네이트 등, 및 이의 조합을 포함한다. 카르보네이트 및 수산화물은 이러한 염들이 일반적으로 안전하고 취급이 편리하며 매우 활성인 지지체를 형성하므로 바람직한 음이온일 수 있다. 질산염 음이온이 포함되는 경우, 기재는 바람직하게 지지체를 활성화하도록 질산염 음이온을 분해할 만큼 충분히 높은 온도까지 하소될 수 있다. 카르보네이트는 알칼리 금속 또는 알칼리 토금속과 함께 사용될 때 훨씬 더 효과적이다. 따라서, 바람직한 활성화제는 카르보네이트 염(보다 바람직하게는, 알칼리 금속 카르보네이트 염 또는 알칼리 토금속 카르보네이트 염)을 포함한다. 탄산칼륨이 바람직한 염인데, 이는 금 촉매로 활성탄에 대해 사용될 때는 물론 다른 유형의 지지체(예를 들어, 알루미나)에 대해 사용될 때에도, 매우 효과적일 수 있기 때문이다.

활성화제의 다른 유리한 부류로는 알콕사이드, 특히 덜 다공성인 호스트 입자 상에 나노다공성 표면 특징을 형성하는 것에 대하여 상기 인용한 금속 알콕사이드를 포함한다. 바람직한 알콕사이드는 티타늄 및 알루미늄의 알콕사이드를 포함한다. 알콕사이드는 상기한 수용성 염들 중 하나 이상과 함께 사용될 수 있다. 두 종류의 재료가 함께 사용되는 경우, 이들은 동시에 또는 임의의 순서로 순차적으로 지지체 상에 함침될 수 있지만, 알콕사이드(들)는 염(들)의 함침 후에 지지체 상에 함침되는 것이 바람직할 수 있다.

이종 촉매 시스템에 사용되는 활성화제의 양은 넓은 범위에 걸쳐 다양할 수 있고, 활성화제의 특성, 시스템 내로 혼입될 금의 양, 지지체의 특성 등을 포함하는 다양한 요인에 따라 좌우될 것이다. 일반적으로, 너무 적은 활성화제가 사용되면, 활성화제를 사용하는 것의 잠재적인 이점을 완전히 얻지 못할 수 있다. 반면에, 어느 정도를 넘어, 추가의 활성화제 사용은 중요한 추가적인 이점을 제공하지 않을 수 있고, 어느 정도 촉매 성능을 악화시킬 수 있다.

따라서, 제안된 지침대로, 본 발명의 방법의 대표적인 실시 형태는 활성화제 및 지지 매체의 총 중량에 기초하여 예를 들어 약 0.25 내지 약 15(바람직하게는, 약 1 내지 약 5) 중량%의 활성화제의 사용을 포함할 수 있다. 하나 이상의 수용성 염 및 하나 이상의 알콕사이드가 함께 사용되는 경우, 염(들) 대 알콕사이드(들)의 몰비는, 예를 들어 약 1:100 내지 약 100:1(바람직하게, 약 1:5 내지 약 5:1)의 범위에 있을 수 있다.

활성화제는 여러 상이한 방식으로 이종 촉매 시스템 내로 혼입될 수 있다. 예를 들어, 지지 매체가 적합한 활성화제를 본질적으로 포함할 수 있다. 코코넛 껍질로부터 유도된 활성탄은 본래 구성성분으로서 탄산칼륨을 포함한다. 이러한 유형의 활성탄(예를 들어, 일본 쿠라레이 케미컬 컴퍼니 엘티디.로부터 입수가능한 쿠라레이 GG 탄소)은 추가적인 활성화제(들)를 필요로 하지 않고 금 촉매에 대한 우수한 지지체를 제공할 수 있다.

쿠라레이 GG 탄소와는 달리, 많은 다른 바람직한 지지체는 본래 활성화제를 포함하지 않는다. 따라서, 원하는 지지체 내로 하나 이상의 구성성분을 포함하는 활성화제를 혼입시키는 것이 바람직할 수 있다. 이러한 혼입은 임의의 원하는 방식으로 일어날 수 있다. 초기 습식 합침이 하나의 적합한 기술이다. 이는 혼합하면서 건식 지지 매체에 원하는 활성화제를 포함하는 용액을 천천히 첨가하는 것을 포함할 수 있다. 하나보다 많은 종의 활성화제가 첨가될 것이라면, 이들은 함께, 개별적으로, 또는 중첩 방식으로 첨가될 수 있다. 함침 후에, 지지 매체가 건조될 수 있고 선택적으로 하소(열처리)될 수 있다.

하나 이상의 함침제 또는 기타 작용제가 생성된 촉매 시스템의 필터링 성능을 향상시키도록 나노입자 지지 매체 내로 혼입될 수 있다. 복합 지지 매체가 이용되는 경우, 이러한 함침제는 게스트 및/또는 호스트 재료에 혼입될 수 있다. 가장 바람직하게는, 특히 호스트가 활성탄 입자와 같은 탄소질 재료를 포함하는 경우, 함침제는 적어도 탄소질 재료 내로 혼입된다.

유용한 함침제의 예로는 하나 이상의 금속, 금속 합금, 금속간 조성물, 및/또는 Cu, Zn, Mo, Ag, Ni, V, W, Y, Co 등 중 하나 이상을 함유하는 화합물, 및 이의 조합을 포함한다. 금속은 전형적으로 염으로서 함침될 수 있고, 일부 함침 모드 중에 다른 형태(예를 들어, 산화물)로 변환될 수 있다.

촉매 시스템 내로 혼입시킬 하나 이상의 전이 금속 화합물의 선택은 필터링 성능의 원하는 범위에 따라 좌우될 것인데, 다양한 전이 금속의 각각이 특정 공기 오염물에 대한 보호를 제공하는 경향이 있기 때문이다. 예를 들어, Mo, V, 및 Y 또는 W는 독립적으로 Cu 함침제와 함께 사용될 때 공기 흐름으로부터 염화시안 및 시안화수소와 같은 가스를 필터링하는 것을 돕는다.

함침제는 종래의 실시에 따라 촉매 시스템 내로 혼입될 수 있다. 이러한 함침제는 전형적으로 염, 산화물, 카르보네이트 등으로서 제공될 수 있고, 용액 처리, 승화 처리, 유동층 처리 등을 통하여 함침될 수 있다. 바람직하게는, 이러한 함침은 금 침착 전에 일어난다. 이용된 함침제의 양은 함침제의 특성, 지지체의 특성, 및 원하는 특성에 따라 다양하게 변할 수 있다(예를 들어, 함침된 지지 매체의 총 중량에 기초하여 약 0.01 내지 약 20 중량%).

금의 침착은 바람직하게 (만약 있다면) 함침, (사용된 경우, 복합 지지 매체에 관련하여) 적어도 하나의 게스트 재료로 호스트 재료 또는 구조체의 코팅, (필요하거나 원한다면) 건조, 및 선택적 하소 후에 PVD를 통하여 일어난다. 금은 PVD를 통해 침착될 때 바로 활성화되기 때문에, 일부 다른 방법의 경우와 같이 금 침착 후에 시스템을 열처리할 필요는 없다. 그러나, 촉매 활성을 향상시키기 위해 원하는 경우 이러한 열처리 또는 하소가 수행될 수 있다.

일반적으로, 열처리는 약 1초 내지 약 40 시간, 바람직하게는 약 1 분 내지 약 6 시간 범위의 기간 동안, 약 125℃ 내지 약 1000℃ 범위의 온도에서, 공기와 같은 임의의 적합한 분위기, 질소, 이산화탄소, 아르곤과 같은 불활성 분위기, 수소와 같은 환원 분위기 등에서 함침된 지지체를 가열하는 것을 포함할 수 있다. 사용될 특정 열 조건은 지지체의 특성 및 함침제(들)의 특성을 포함하는 요인에 따라 좌우될 수 있다.

일반적으로, 열처리는 함침된 지지체의 성분이 분해되거나, 열화되거나, 또는 달리 지나치게 열 손상될 온도 미만에서 수행될 수 있다. 지지체의 특성, 활성화제, 금의 양 등과 같은 요인에 따라, 시스템이 너무 높은 온도에서 열처리된다면 촉매 활성이 어느 정도 손상될 수 있다.

촉매 시스템 및 그의 특성화

촉매 시스템의 특성화는 촉매 분야에서 잘 알려져 있는 바와 같이 투과 전자 현미경을 사용하여 이루어질 수 있다. TEM 분석에서는, 나노입자 지지체 상의 침착시, 지지체의 기공에 금 나노입자 및/또는 원자 클러스터를 제공하도록, 금 원자가 고정되기 전에 확산 또는 기타 메커니즘에 의해 지지체로 어느 정도의 거리로 이동할 수 있다는 것을 보여주었다.

가장 바람직한 실시 형태에서, 적어도 하나의 치수가 약 1.5 ㎚보다 크고 모든 치수가 5 ㎚ 이하인 금 나노입자가 높은 수의 밀도로 존재하는 촉매 시스템의 영역이 존재한다. 예를 들어, 투과 전자 현미경에 의해 측정되는 바와 같은 (아래의 설명 참조) 나노입자 수 밀도로서 100 ㎚2 영역 내에 약 3개 초과의 나노입자, 보다 바람직하게는 100 ㎚2 영역 내에 약 4개 초과의 나노입자, 가장 바람직하게는 100 ㎚2 영역 내에 약 5개 초과의 나노입자가 있을 수 있다. 이론에 구속되는 것을 원하지는 않지만, 나노입자의 조밀한 패킹은 더 많은 활성 나노입자들이 사용 중에 덜 활성인 나노입자의 활성화 개시를 허용할 수 있다.

복합 지지 매체 상의 미세 나노스케일 금을 포함하는 실시 형태에서, 금은 몇몇 상이한 형태로 존재할 수 있다. 게스트 나노입자 코팅에 수직으로 절단된 과립 복합 지지 매체의 얇은 단면의 TEM 검사에서, 호스트 입자의 표면까지 그리고 일부 경우에는 호스트 입자 표면을 포함하는 나노입자 게스트 코팅에서의 다양한 깊이의 나노입자 금의 존재를 보여주었다. 그러나, 금은 일반적으로 게스트 나노입자 코팅 전반에 걸쳐 균일하게 분포되지 않는다.

이러한 실시 형태에서, 게스트 나노입자 코팅의 최외측 영역을 포함하는 이들 게스트 나노입자 및 게스트 나노입자 응집체 상에 금이 종종 농후해질 수 있다. 게스트 나노입자 응집체 내에서, 금 나노입자의 분포는 또한 일반적으로 균일하지 않다. 각각의 게스트 나노입자 응집체 상의 금의 대부분을 응집체의 외부 영역에서 찾을 수 있으며, 통상 금의 가장 높은 밀도는 호스트 입자로부터 멀리 지향된 표면 상에 있다.

이러한 실시 형태에서, 게스트 나노입자 코팅의 외주연부 상의 게스트 나노입자 응집체의 대부분의 표면은 직경이 약 3 ㎚보다 작은 평균 입자 크기를 갖는 분리된 금 나노입자들을 포함할 수 있다. 이들 표면 영역에서, 초나노스케일 금이 또한 관찰될 수 있다. 금 나노입자들이 과립형 금 막을 형성하도록 합쳐진, 특정 게스트 나노입자 응집체의 표면에 더 높은 금 로딩의 얇은 영역(통상 약 3 ㎚와 약 10 ㎚사이, 비교적 드문 경우에는 최대 약 20 ㎚ 두께)이 또한 있을 수 있다. 대부분의 경우, 이들 과립형 막은 폭이 약 200 ㎚보다 작을 수 있지만, 최대 약 400 ㎚의 폭을 갖는 가끔 더 넓은 막이 관찰되었다.

색에 대하여, 더 큰 스케일의 크기 수준의 금은 황색 계열의 색을 갖는다. 그러나, 금이 일반적으로 촉매 활성인 나노스케일 크기 수준에서, 금의 색이 백색광 아래에서 볼 때 적색계 분홍색이 된 다음 자색계 청색이 될 수 있지만, 금의 매우 작은 클러스터 및 금 표면 종은 무색일 수 있다. 이러한 무색 종은 상당한 촉매일 수 있고, 이러한 무색 종의 존재는 통상 어느 정도의 색을 띠는 금의 나노입자를 동반한다. 따라서, 금 샘플이 적색계 분홍색 내지 자색계 청색을 나타내고 그리고/또는 무색인 경우, 샘플이 촉매 활성일 수 있다.

인간의 색 인지감을 정량화하고 설명하는데 비색 측정(colorimetry measurement)이 사용될 수 있다. 따라서, 본 발명의 방법에 의해 생성된 촉매 시스템의 색채 특성이 색 측정 표준을 참조함으로써 정량적으로 기술될 수 있다.

비색법에 대한 기본은 CIE(Commission Internationale de l'Eclairage, the International Commission on Illumination)에 의해 확립되었고, 색 측정에 대하여 유일하게 국제적으로 용인된 측정 기준을 유지한다. 인간의 눈에는 적색(R), 녹색(G) 및 청색(B)(RGB 원색)에 대응하는 스펙트럼 감도를 갖는 3가지 유형의 추상체(cone)가 있다. CIE는 RGB원색을 가상의 3색 자극 원색(XYZ)으로 변환하였으며, 이는 광원의 에너지 분포와 반사율(또는 투과율) 곡선으로 가시 스펙트럼을 포괄하는 3개의 분포 함수의 적분으로서 수학적으로 결정된 RGB 원색의 조합이다.

3색 자극 원색을 사용하여, 색은 색도(chromaticity)라고 하는 2차원 평면에 표현될 수 있다. 그러나, 물체 색의 정확한 지정이 가능하도록, CIE는 색도 평면에 ' 밝기'를 포함한 3차원의 균일한 색 공간을 권장하였다.

3가지 색 속성인 색조(주요 색 또는 색 이름), 채도(색 순도와 관련됨) 및 명도(표면에 의해 반사되는 입사광의 비율, 따라서 색의 흑색도, 회색도, 또는 백색도)는 산업 표준 색 기술자(descriptor)로서 사용되는 색 좌표 세트 'CIELAB' (L*, a*, b*)에 의해 지정될 수 있다. 색 공간에서, 좌표 L*는 명도를 나타내고, a* 및 b*는 색도 좌표이다. a*의 증가하는 양의 값은 색조 적색의 채도가 깊어지는 것을 의미하고, a*에 대한 증가하는 음의 값은 색조 녹색의 채도가 깊어지는 것을 나타낸다. b* 축을 따라서, 증가하는 양의 값은 색조 황색의 채도가 깊어지는 것을 나타내고, 증가하는 음의 값은 색조 청색의 채도가 깊어지는 것을 나타낸다. 3가지 CIE 색 좌표의 그래프(도 4에 도시됨)는 3차원 색 공간 또는 "색 트리(color tree)"를 형성한다.

채도가 없는 색(백색, 회색, 및 흑색)의 경우, a*=b*=0이다. 채도(C*ab) 및 색조 각도(h ab)는 다음 공식을 사용함으로써 a* 및 b*에 대한 값으로부터 계산될 수 있다.

C*ab = (a*2+b*2)1/2

hab = tan-1(b*/a*)

물체의 색은 총 (반사 및 확산) 반사율 측정에 의해 측정되고, 3가지 CIE 색 좌표에 대하여 표현될 수 있다. 분광반사계(Spectroreflectometer)는 주어진 세트의 기하학적 조건 하에 샘플의 총 반사율을 측정할 수 있다. CIE는 색 및/또는 외관을 평가하기 위한 4가지 측정 지오메트리를 정의하였다. (물체의 외관에 영향을 미칠 수 있는) 표면 평탄도 특성의 영향을 배제하기 위해, 색 측정은 적분구형 지오메트리를 사용함으로써 이루어질 수 있다. 상이한 물체들이나 샘플들 사이의 색 비교를 행하기 위해 통상 "d/8o" 지오메트리가 이용된다(도 5에 도시된 바와 같이, 확산 반구형 조명 및 8o 시야 각도).

의외로, (특히 산화 분위기가 산소 또는 오존을 포함하는 경우) 본 발명의 방법에 의해 생성된, 나노입자 티타니아 상에 적어도 약 1 중량% 미세나노스케일 금(바람직하게는, 금 및 티타니아의 총 중량에 기초하여 약 10 중량%보다 작은 금)을 포함하는 바람직한 금-담지 티타니아 촉매 시스템은, 동일한 PVD 공정(금의 동일한 양, 티타니아의 동일한 유형 및 양, 동일한 시간 동안 동일한 침착 기술)에 의해 생성되지만 산화 분위기를 사용하지 않은 대응하는 촉매 시스템보다 현저하게 덜 자색 또는 청색이고 오히려 더 회색인 색을 나타낸다. 따라서 본 발명의 이러한 바람직한 금-담지 티타니아 촉매 시스템은, 대응하는 촉매 시스템보다(그리고 당업계에서 색이 청색 내지 자색인 것으로 기재하였던 PVD가 아닌 공정에 의해 생성된 종래의 금-담지 티타니아 촉매 시스템보다) 더 큰 L* 값(더 큰 명도 또는 휘도; 약 64보다 큰 L*)과 훨씬 더 낮은 a* 및 b*의 값(둘 모두 약 0보다 작음)을 갖는다. 본 발명의 바람직한 금-담지 티타니아 촉매 시스템은, 탄소와 같은 호스트 재료를 추가로 포함하는 경우에도, PVD(동일한 금의 양, 동일한 유형 및 양의 티타니아 및 호스트 재료, 동일한 시간 동안 동일한 증착 기술)에 의해 생성되지만 산화 분위기를 사용하지 않은 대응하는 촉매 시스템에 비해 유사한 회색계 색 시프트(하지만, 호스트 재료의 존재로 인해, 3색 좌표의 값이 상이함)를 나타낸다.

TEM 검사에서, 나노입자 티타니아 상에 금을 스퍼터링함으로써 제조된 촉매 시스템은 스퍼터링이 아르곤 단독 또는 산화 분위기에서 수행되든지 여부와 관계없이 미세 나노스케일 및 초나노스케일 금 둘 모두를 포함한다는 것을 보여주었다. 또한, 두 가지 유형 모두의 분위기에서 생성된 촉매 시스템의 X 레이 광전자 분광계는 어떠한 양이온성 금의 존재 증거도 없음을 보여주었다. 따라서, 이론에 구속되는 것을 원하지는 않지만, 상기한 색 차이는, 산화 분위기에서 나노입자 티타니아 상에 금을 스퍼터링하는 것이 산화 분위기 없이 스퍼터링이 수행되는 경우에는 생성되지 않는 금과 티타니아 사이의 고유의 상호작용을 생성한다는 것을 나타낼 수 있다. 본 명세서에 기재되는 관찰된 성능 향상은 이러한 상호작용으로 인한 것일 수 있다.

촉매 시스템을 포함하는 용품

본 발명의 방법을 수행함으로써 생성된 촉매 시스템은, 자동차 배기가스의 처리를 포함하는 다수의 영역에서, 수소화 촉매에서, 탄화수소의 산화를 위한 촉매로서, 질소의 산화물의 제거를 위한 촉매로서, 가스와 증기의 검출 및 측정을 위한 센서에서, 거주 영역으로부터의 CO 제거에서, 기타 등등에서 응용을 찾을 수 있다. 특히, 촉매 시스템은 호흡하기 위한 공기로부터 유해한 CO 또는 기타 가스의 제거를 위해 호흡 보호 용품(예를 들어, 인공호흡기, 안면 마스크, 집단 보호 장치, 실내 공기 필터, 비상 탈출용 보호구 등)에 유용할 수 있다.

이러한 호흡 보호 용품의 일 실시 형태는, 착용자의 적어도 코와 입을 전반적으로 둘러싸는 내측부와, 내측부로 주변 공기를 공급하기 위한 공기 흡입 경로와, 이러한 공급된 공기를 필터링하도록 공기 흡입 경로를 가로질러 배치된 다공성 시트 용품을 갖는 호흡 보호 장치이며, 이 장치는 공급된 공기와 상호작용하도록 공기 흡입 경로를 가로질러 배치된 본 발명의 촉매 시스템(또는 본 발명의 방법에 의해 생성된 촉매 시스템)을 추가로 포함한다. 이러한 호흡 보호 용품의 다른 실시 형태로는 호흡 장치용 교체가능 필터 요소가 있으며, 이 필터 요소는 장치에 이 요소를 장착시키기 위한 지지 구조와, 하우징과, 장치를 통과하는 공기를 요소가 필터링할 수 있도록 하우징 내에 배치된 다공성 시트 용품을 포함하고, 교체가능 필터 요소는 촉매 시스템이 장치 내로 그리고 그를 통하여 지나가는 공기와 상호작용할 수 있도록 하우징 내에 또한 배치된 본 발명의 촉매 시스템(또는 본 발명의 방법에 의해 생성된 촉매 시스템)을 추가로 포함한다.

예를 들어, 바람직한 용품에서, 상기한 복합 지지 매체는, 예를 들어 미국 특허 제6,752,889호(인슬리(Insley) 등; 이의 내용은 참고로 본 명세서에 포함됨)에 기재된 것들이나, 상품명 쓰리엠 하이 에어 플로우(3M™ High Air Flow (HAF)) 필터(미국 미네소타주 세인트 폴 소재의 쓰리엠 컴퍼니(3M Company)로부터 입수가능함)로 구매가능한 것들과 같은 여과 매체 어레이 표면의 적어도 일부 상에 코팅될 수 있다. 이러한 여과 매체 어레이는 일반적으로 매체의 일 측에서 타 측으로 연장하는 복수의 개방된 경로 또는 유동 채널을 포함한다. 복합 지지 매체가 이들 채널의 표면만을 코팅하여 공기 흐름이 통과하는 채널을 통해 큰 개방 체적을 남긴다고 하더라도, 매체를 통과하는 공기 흐름 내의 실질적으로 모든 CO가 본질적으로 압력 강하 없이 촉매 산화될 수 있다는 것을 발견하였다. 가장 바람직하게는, 복합 지지 매체는 (상기한 쿠라레이 GG 활성탄 입자와 같은) 탄소 호스트 입자 상에 코팅된 티타니아 게스트 입자를 포함한다.

실시예

본 발명의 목적 및 이점은 하기의 실시예에 의해 추가로 예시되지만, 이들 실시예에 인용된 특정 물질 및 그 양뿐만 아니라 기타 조건이나 상세 사항은 본 발명을 부당하게 제한하는 것으로 해석되어서는 안된다.

특성화 및 테스트 방법

투과 전자 현미경(

TEM

)

복합 지지 매체를 포함하는 촉매 시스템의 테스트 샘플을 다음과 같이 제조하였다. 즉, 촉매 입자를 일회용 내장 캡슐에 쓰리엠 스카치캐스트 일렉트리컬 레진(Scotchcast™ Electrical Resin) #5 에폭시 수지(미국 미네소타주 세인트 폴 소재의 쓰리엠 컴퍼니로부터 입수가능함)에 내장하고 수지를 진공 함침하고 상온에서 24 시간 동안 경화시켰다.