JP7383738B2 - セラミックス造形用粉体、セラミックス造形物、およびその製造方法 - Google Patents

セラミックス造形用粉体、セラミックス造形物、およびその製造方法 Download PDFInfo

- Publication number

- JP7383738B2 JP7383738B2 JP2022004360A JP2022004360A JP7383738B2 JP 7383738 B2 JP7383738 B2 JP 7383738B2 JP 2022004360 A JP2022004360 A JP 2022004360A JP 2022004360 A JP2022004360 A JP 2022004360A JP 7383738 B2 JP7383738 B2 JP 7383738B2

- Authority

- JP

- Japan

- Prior art keywords

- powder

- manufacturing

- oxide

- absorber

- component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000843 powder Substances 0.000 title claims description 179

- 239000000919 ceramic Substances 0.000 title claims description 81

- 238000004519 manufacturing process Methods 0.000 title claims description 35

- 239000002245 particle Substances 0.000 claims description 134

- 238000000034 method Methods 0.000 claims description 47

- 239000000463 material Substances 0.000 claims description 36

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 32

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 30

- 230000005496 eutectics Effects 0.000 claims description 21

- 150000001875 compounds Chemical class 0.000 claims description 16

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 claims description 13

- 229910001928 zirconium oxide Inorganic materials 0.000 claims description 13

- 229910052751 metal Inorganic materials 0.000 claims description 12

- 239000002184 metal Substances 0.000 claims description 11

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 claims description 11

- 229910052688 Gadolinium Inorganic materials 0.000 claims description 9

- 229910052771 Terbium Inorganic materials 0.000 claims description 8

- 230000003647 oxidation Effects 0.000 claims description 8

- 238000007254 oxidation reaction Methods 0.000 claims description 8

- 230000001678 irradiating effect Effects 0.000 claims description 7

- 239000011812 mixed powder Substances 0.000 claims description 7

- 229910052760 oxygen Inorganic materials 0.000 claims description 6

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 5

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 5

- 229910052799 carbon Inorganic materials 0.000 claims description 5

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 5

- 229910003451 terbium oxide Inorganic materials 0.000 claims description 5

- SCRZPWWVSXWCMC-UHFFFAOYSA-N terbium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[Tb+3].[Tb+3] SCRZPWWVSXWCMC-UHFFFAOYSA-N 0.000 claims description 5

- 229910000505 Al2TiO5 Inorganic materials 0.000 claims description 4

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 claims description 4

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 claims description 4

- AABBHSMFGKYLKE-SNAWJCMRSA-N propan-2-yl (e)-but-2-enoate Chemical compound C\C=C\C(=O)OC(C)C AABBHSMFGKYLKE-SNAWJCMRSA-N 0.000 claims description 4

- 229910052693 Europium Inorganic materials 0.000 claims description 3

- 229910052772 Samarium Inorganic materials 0.000 claims description 3

- 229910052769 Ytterbium Inorganic materials 0.000 claims description 3

- 239000000654 additive Substances 0.000 claims description 3

- 230000000996 additive effect Effects 0.000 claims description 3

- 229910001404 rare earth metal oxide Inorganic materials 0.000 claims description 3

- 229910052684 Cerium Inorganic materials 0.000 claims description 2

- 229910052692 Dysprosium Inorganic materials 0.000 claims description 2

- 229910052691 Erbium Inorganic materials 0.000 claims description 2

- 229910052689 Holmium Inorganic materials 0.000 claims description 2

- 229910052765 Lutetium Inorganic materials 0.000 claims description 2

- 229910052779 Neodymium Inorganic materials 0.000 claims description 2

- 229910052775 Thulium Inorganic materials 0.000 claims description 2

- 229910052746 lanthanum Inorganic materials 0.000 claims description 2

- 229910052706 scandium Inorganic materials 0.000 claims description 2

- 229910052727 yttrium Inorganic materials 0.000 claims description 2

- 229910052782 aluminium Inorganic materials 0.000 claims 2

- 229910001938 gadolinium oxide Inorganic materials 0.000 claims 1

- 229940075613 gadolinium oxide Drugs 0.000 claims 1

- CMIHHWBVHJVIGI-UHFFFAOYSA-N gadolinium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[Gd+3].[Gd+3] CMIHHWBVHJVIGI-UHFFFAOYSA-N 0.000 claims 1

- 239000000203 mixture Substances 0.000 description 123

- 239000006096 absorbing agent Substances 0.000 description 109

- 230000009102 absorption Effects 0.000 description 54

- 238000010521 absorption reaction Methods 0.000 description 54

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 44

- 230000000694 effects Effects 0.000 description 32

- 230000000052 comparative effect Effects 0.000 description 31

- 230000008569 process Effects 0.000 description 21

- 238000002844 melting Methods 0.000 description 20

- 230000008018 melting Effects 0.000 description 20

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 16

- 229910004298 SiO 2 Inorganic materials 0.000 description 15

- 238000010438 heat treatment Methods 0.000 description 11

- 230000002745 absorbent Effects 0.000 description 8

- 239000002250 absorbent Substances 0.000 description 8

- 238000000465 moulding Methods 0.000 description 8

- 238000005245 sintering Methods 0.000 description 8

- 230000007423 decrease Effects 0.000 description 7

- 229910044991 metal oxide Inorganic materials 0.000 description 7

- 150000004706 metal oxides Chemical class 0.000 description 7

- 238000007639 printing Methods 0.000 description 7

- 230000003746 surface roughness Effects 0.000 description 7

- 230000008859 change Effects 0.000 description 6

- 238000005253 cladding Methods 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 230000004927 fusion Effects 0.000 description 6

- 238000013001 point bending Methods 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 238000009826 distribution Methods 0.000 description 5

- 238000007711 solidification Methods 0.000 description 5

- 230000008023 solidification Effects 0.000 description 5

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 4

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 239000000155 melt Substances 0.000 description 4

- 239000001301 oxygen Substances 0.000 description 4

- 229920006395 saturated elastomer Polymers 0.000 description 4

- 229910052777 Praseodymium Inorganic materials 0.000 description 3

- 238000004458 analytical method Methods 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 238000013329 compounding Methods 0.000 description 2

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 230000001747 exhibiting effect Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 230000031700 light absorption Effects 0.000 description 2

- 239000007791 liquid phase Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 229910052863 mullite Inorganic materials 0.000 description 2

- MMKQUGHLEMYQSG-UHFFFAOYSA-N oxygen(2-);praseodymium(3+) Chemical compound [O-2].[O-2].[O-2].[Pr+3].[Pr+3] MMKQUGHLEMYQSG-UHFFFAOYSA-N 0.000 description 2

- 238000010587 phase diagram Methods 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 229910003447 praseodymium oxide Inorganic materials 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000006104 solid solution Substances 0.000 description 2

- 230000000087 stabilizing effect Effects 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229910052845 zircon Inorganic materials 0.000 description 2

- GFQYVLUOOAAOGM-UHFFFAOYSA-N zirconium(iv) silicate Chemical compound [Zr+4].[O-][Si]([O-])([O-])[O-] GFQYVLUOOAAOGM-UHFFFAOYSA-N 0.000 description 2

- 238000004435 EPR spectroscopy Methods 0.000 description 1

- -1 Gd 2 O 3 Inorganic materials 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- HEQHIXXLFUMNDC-UHFFFAOYSA-N O.O.O.O.O.O.O.[Tb].[Tb].[Tb].[Tb] Chemical compound O.O.O.O.O.O.O.[Tb].[Tb].[Tb].[Tb] HEQHIXXLFUMNDC-UHFFFAOYSA-N 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- WUKWITHWXAAZEY-UHFFFAOYSA-L calcium difluoride Chemical group [F-].[F-].[Ca+2] WUKWITHWXAAZEY-UHFFFAOYSA-L 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 229910052681 coesite Inorganic materials 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- RKTYLMNFRDHKIL-UHFFFAOYSA-N copper;5,10,15,20-tetraphenylporphyrin-22,24-diide Chemical compound [Cu+2].C1=CC(C(=C2C=CC([N-]2)=C(C=2C=CC=CC=2)C=2C=CC(N=2)=C(C=2C=CC=CC=2)C2=CC=C3[N-]2)C=2C=CC=CC=2)=NC1=C3C1=CC=CC=C1 RKTYLMNFRDHKIL-UHFFFAOYSA-N 0.000 description 1

- 229910052878 cordierite Inorganic materials 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- JSKIRARMQDRGJZ-UHFFFAOYSA-N dimagnesium dioxido-bis[(1-oxido-3-oxo-2,4,6,8,9-pentaoxa-1,3-disila-5,7-dialuminabicyclo[3.3.1]nonan-7-yl)oxy]silane Chemical compound [Mg++].[Mg++].[O-][Si]([O-])(O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2)O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2 JSKIRARMQDRGJZ-UHFFFAOYSA-N 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000004993 emission spectroscopy Methods 0.000 description 1

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- UIWYJDYFSGRHKR-UHFFFAOYSA-N gadolinium atom Chemical compound [Gd] UIWYJDYFSGRHKR-UHFFFAOYSA-N 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 230000009103 reabsorption Effects 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 229910052682 stishovite Inorganic materials 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- GZCRRIHWUXGPOV-UHFFFAOYSA-N terbium atom Chemical compound [Tb] GZCRRIHWUXGPOV-UHFFFAOYSA-N 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

- B28B1/30—Producing shaped prefabricated articles from the material by applying the material on to a core or other moulding surface to form a layer thereon

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/50—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on rare-earth compounds

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/48—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on zirconium or hafnium oxides, zirconates, zircon or hafnates

- C04B35/486—Fine ceramics

- C04B35/488—Composites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

- B28B1/001—Rapid manufacturing of 3D objects by additive depositing, agglomerating or laminating of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/141—Processes of additive manufacturing using only solid materials

- B29C64/153—Processes of additive manufacturing using only solid materials using layers of powder being selectively joined, e.g. by selective laser sintering or melting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B18/00—Layered products essentially comprising ceramics, e.g. refractory products

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y70/00—Materials specially adapted for additive manufacturing

- B33Y70/10—Composites of different types of material, e.g. mixtures of ceramics and polymers or mixtures of metals and biomaterials

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/10—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on aluminium oxide

- C04B35/101—Refractories from grain sized mixtures

- C04B35/106—Refractories from grain sized mixtures containing zirconium oxide or zircon (ZrSiO4)

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/10—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on aluminium oxide

- C04B35/111—Fine ceramics

- C04B35/117—Composites

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/10—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on aluminium oxide

- C04B35/111—Fine ceramics

- C04B35/117—Composites

- C04B35/119—Composites with zirconium oxide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/14—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on silica

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/16—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on silicates other than clay

- C04B35/18—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on silicates other than clay rich in aluminium oxide

- C04B35/195—Alkaline earth aluminosilicates, e.g. cordierite or anorthite

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/44—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on aluminates

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/64—Burning or sintering processes

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/653—Processes involving a melting step

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

- C04B2235/3225—Yttrium oxide or oxide-forming salts thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/34—Non-metal oxides, non-metal mixed oxides, or salts thereof that form the non-metal oxides upon heating, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3418—Silicon oxide, silicic acids or oxide forming salts thereof, e.g. silica sol, fused silica, silica fume, cristobalite, quartz or flint

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5436—Particle size related information expressed by the size of the particles or aggregates thereof micrometer sized, i.e. from 1 to 100 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5445—Particle size related information expressed by the size of the particles or aggregates thereof submicron sized, i.e. from 0,1 to 1 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/60—Aspects relating to the preparation, properties or mechanical treatment of green bodies or pre-forms

- C04B2235/602—Making the green bodies or pre-forms by moulding

- C04B2235/6026—Computer aided shaping, e.g. rapid prototyping

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/66—Specific sintering techniques, e.g. centrifugal sintering

- C04B2235/665—Local sintering, e.g. laser sintering

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/66—Specific sintering techniques, e.g. centrifugal sintering

- C04B2235/667—Sintering using wave energy, e.g. microwave sintering

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/74—Physical characteristics

- C04B2235/76—Crystal structural characteristics, e.g. symmetry

- C04B2235/762—Cubic symmetry, e.g. beta-SiC

- C04B2235/764—Garnet structure A3B2(CO4)3

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/74—Physical characteristics

- C04B2235/77—Density

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Structural Engineering (AREA)

- Organic Chemistry (AREA)

- Composite Materials (AREA)

- Inorganic Chemistry (AREA)

- Civil Engineering (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Producing Shaped Articles From Materials (AREA)

- Compositions Of Oxide Ceramics (AREA)

Description

本発明の粉体は、2種類以上からなる複数の組成物で構成され、複数の組成物は吸収体である組成物を少なくとも1種類含む。粉体を構成する各粒子は単一の組成物からなっていても良いし、一つの粒子が複数の組成物からなっていても良い。以下に場合分けをして、順に説明する。

また、炭素が含有されているとレーザー照射により酸化し、ガス化して造形に悪影響を与えるため、本発明の吸収体のようにレーザー照射により異なる組成物への変化を伴い造形物中に取り込まれることが好ましい。

本発明に好適な吸収体は、レーザー光を吸収して、その熱量によってレーザー光の照射部位における粉体を焼結または溶融させることで凝固体に転化させ、自身も造形物中に残る。その際、吸収体の一部は、前記レーザー光に対する吸収能が相対的に低い他の組成物へ変化し、造形物中に取り込まれる。そのため、前記凝固体に転化した領域は、レーザー光に対する吸収が、レーザー光の照射前の粉体時より低いものとなっている。

第一の作用効果は、吸収体として製造時に使用するレーザー光を効率よく吸収し、自身が高温化することによって、レーザー光の焦点サイズ相当の領域内に存在する他の組成物にも波及して温度上昇をもたらす。これにより効果的な局所加熱が実現し、プロセス領域(レーザー光を照射した領域)と非プロセス領域(レーザー光を照射していない領域)の界面部の明瞭化を図れ、造形精度が向上する。

吸収体以外の組成物は、セラミックス構造体としての主成分をなす組成物があげられる。このような組成物は、最終造形物における強度等の特性に大きく寄与するため、適宜用途に対応した選択がなされるべきである。従って、製造時に使用されるレーザー光の波長に対する吸収体を決めることにより、相対的に吸収効果が低い金属酸化物から、一つ以上の主成分である組成物を選択することが好ましく、それらの化合物や混合物を選択することも好ましい。特に、汎用的な構造用セラミックスとしては、酸化アルミニウムや酸化ジルコニウム(安定化・準安定化)を使用することができる。さらに、酸化シリコン、窒化シリコン、窒化アルミニウムを使用することもできる。なお、窒化シリコンはレーザーの吸収効果を示すが、吸収率がプロセスの前後で変化しないため、本発明の吸収体としては機能しない。さらに、コージライト(2MgO・2Al2O3・5SiO2)、ジルコン(ZrO2・SiO2)、ムライト(3Al2O3・2SiO2)、酸化イットリウム、チタン酸アルミニウム等のセラミックス材料も選択することもできる。また、上記の各材料の混合物であっても良い。

本発明のセラミックス造形用粉体は、レーザー光の照射による造形物の製造プロセス(製造方法)において使用される。その製造プロセスは、(i)上述した本発明のセラミックス造形用粉体をレーザー光の照射部に配置する工程、(ii)前記セラミックス造形用粉体に3次元造形データに基づきレーザー光を照射することにより、前記セラミックス造形用粉体を焼結または溶融させた後に凝固させる工程、および(iii)前記工程(i)と(ii)を繰り返して造形物を形成する工程、を有する。

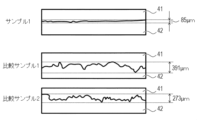

本実施例は、本発明の吸収体を含有することによる造形精度の向上に関する。造形精度に関する違いを明確にするために、厚み1.5mmの粉体ベッドをレーザー光の照射により溶融して凝固させ、そのレーザー光の照射部と未照射部境界の状態観察を行った。サンプル1として、Al2O3粉、Gd2O3粉、Tb4O7粉の混合粉(組成比は、Al2O3:64.40vol%、Gd2O3:32.73vol%、Tb4O7:2.87vol%)を1.5mm厚の粉体ベッドとして構成し、Nd:YAGレーザー(1070nm)焦点径100μm、レーザーパワー30Wで、レーザー光の照射速度100mm/sec、250mm/secの2種類の速度で、10mm長さのラインを50μmピッチで40ライン照射した。

本実施例は、吸収体の一候補であるTb4O7の添加効果に関する。Tb4O7は1070nm近傍で吸収率として60%以上の値を有し、Tb2O3等のTb3+状態のみとなると30%以下の吸収率となる。実施例1では、サンプル1として、Al2O3粉、Gd2O3粉、Tb4O7粉の混合粉(組成比は、Al2O3:64.40vol%、Gd2O3:32.73vol%、Tb4O7:2.87vol%)を用いたが、これに追加してサンプル2、3、4、5、および比較サンプル3を下記表1のように調合した。このとき、Tb4O7粉体の粒径は約2μmのものを用いた。

本実施例は、吸収体の一候補であるPr6O11(酸化プラセオジム)の添加効果に関する。Pr6O11、またそれに近い価数状態のときには1070nm近傍で吸収率として80%以上の値を有し、Pr2O3等のPr3+状態が多いときには50%以下の吸収率となる。サンプル6として、Al2O3粉、Gd2O3粉、Pr6O11粉の混合粉(組成比は、Al2O3:63.85vol%、Gd2O3:33.29vol%、Pr6O11:2.86vol%)を用いた。このとき、Pr6O11粉体の粒径は約2μmのものを用いた。体積組成算出には、真密度としてAl2O3:3.96[g/cm3]、Gd2O3:7.40[g/cm3]、Pr6O11:7.20[g/cm3]を用いた。この真密度が多少異なる値であったとしても、本発明の本質には影響しない。

本実施例は、吸収体以外の組成物に対する吸収体の効果に関する。検討した組成物を表3に示す。体積組成算出には、真密度としてAl2O3:3.96[g/cm3]、ZrO2:5.68、Y2O3:5.01[g/cm3]、Tb4O7:7.60[g/cm3]を用いた。 この真密度が多少異なる値であったとしても、本発明の本質には影響しない。

これらの組成物を含む粉体をAl2O3基材上に厚み約20μmに敷き均してから、レーザー光の照射を行った。条件は、焦点サイズ100μm、30W、長さ4.5mmのラインを50μmピッチで2本を50、100、200、500mm/secのスキャン速度で描画し、溶融状態の比較を行った。

本実施例は、吸収体を含有させた場合の3D造形性に関する。本実施例で用いる粉体を構成する組成物の各粒径を、表4、5に示す。また、これら組成物の粒子は、吸収体として機能させるTb4O7、Pr6O11以外は球形のものを用いた。

その他のサンプル11~24は、積層造形物として緻密に形成できており、側面の表面粗さの計測が可能であった。本発明の吸収体により、表面粗さが改善し、特に十数μm程度までに抑制された造形物が得られ、精度よく造形できることを示した。

本実施例は、吸収体以外の組成物が個別粒子である場合と、同一粒子である場合に関する。実施例5のサンプル13とAl2O3とGd2O3が共晶粉(Al2O3とGdAlO3の混合状態)で、Tb4O7が混合されたサンプルとの比較、さらに、サンプル15とAl2O3とY2O3が共晶粉(Al2O3とY3Al5O12の混合状態)で、Tb4O7が混合されたサンプルとの比較を行った。

本実施例は、本発明の吸収体を用いた場合のレーザー光の照射条件の変化に対する許容度の一例に関する。実施例5のサンプル13の粉体構成である、Al2O3粉、Gd2O3粉、Tb4O7粉の混合粉(組成比は、Al2O3:64.40vol%、Gd2O3:32.73vol%、Tb4O7:2.87vol%)を用い、造形装置として3D systems社のProX(商品名) DMP200を用いた。

本実施例はSiO2粒子を添加した例である。本実施例のセラミックス造形用粉体を、以下の手順で製造した。主成分としてAl2O3粉(純度99.99%以上、粒径20μm)とGd2O3粉(純度99.99%以上、粒径20μm)を質量比で1:1となるように混合したものを使用した。吸収体としては、Tb4O7粉(純度99.9%以上、粒径4μm)を使用した。SiO2粒子は、純度99.9%以上、粒径4μmのものを使用した。

主成分を成す粒子と吸収体を成す粒子とSiO2粒子が質量比で96.4:3.5:0.14となるように各粉末を秤量した。秤量粉末を乾式ボールミルで30分間混合して混合粉末(セラミックス造形用粉体)を得た(サンプル27)。

原料種と配合比を表13に従って変化させたこと以外は、実施例8と同様にして実施例9~25としてサンプル28~44のセラミックス造形用粉体を製造した。酸化ジルコニウムとしては、ZrO2粉(純度99.9%以上、粒径15μm)を使用した。酸化プラセオジムとしては、Pr6O11粉(純度99.9%以上、粒径4μm)を用いた。実施例8と同様にしてサンプル28~44のセラミックス造形用粉体の組成を分析したところ、Al2O3、Gd2O3、ZrO2、Tb4O7、Pr6O11およびSiO2の質量比は、仕込み組成比と同じであった。それ以外の成分の含有量はセラミックス造形用粉体に対して、0.5質量%未満であった。分析により得られた組成比から、実施例8と同様にしてα、βおよびγを算出し、結果を表14にまとめた。作製したセラミックス造形用粉体の一部をSEM-EDXにより分析したところ、数μmの粒径のSiO2粒子が粉体内に分散している様子を確認できた。

表13に示した配合比に従って、実施例8と同様にして比較用のセラミックス造形用粉体を製造した。ただし、本比較例においては、SiO2粒子を使用せず、Al2O3とGd2O3、および吸収体をなす粒子であるTb4O7のみで比較用のセラミックス造形用粉体を構成した。実施例8と同様にして比較例のセラミックス造形用粉体の組成を分析したところ、Al2O3、Gd2O3、Tb4O7の質量比は、仕込み組成比と同じであった。SiO2は比較用のセラミックス造形用粉体に対して50ppm未満であった。それ以外の成分の含有量はセラミックス造形用粉体に対して、0.2質量%未満であった。

造形物の形成には、50WのNd:YAGレーザー(ビーム径65μm)が搭載されている3D SYSTEMS社のProX(商品名)シリーズ DMP100を用いた。図5に要部の概略を示すように、最初に、アルミナ製の基台130上のレーザー照射部にセラミックス造形用粉体を敷き均し、20μm厚の一層目の粉体層102を形成した。次いで、レーザー源181から30Wのレーザー光180を粉体層に照射し、5mm×42mmの長方形の領域にある粉体を溶融および凝固させた。描画速度は100mm/sから140mm/s、描画ピッチは100μmとした。また、図5(a)に示すように、描画ラインは長方形の辺に対して斜め45度となるようにした。次に、前記溶融および凝固部を覆うように20μm厚の粉体層を新たに敷き均した。図5(b)に示すように、一層目の描画ラインと直交するような形で前記長方形の領域の真上にある粉体層にレーザー光を照射し、5mm×42mmの領域を溶融および凝固させた。このような積層造形工程を繰り返して、3点曲げ強度試験に用いるための底面が5mm×42mmで高さが6mmの角柱状の造形物を形成した。同様の工程を経て、吸水性試験用に底面が22mm角の正方形で高さが12mmの角柱状の造形物も形成した。光学顕微鏡でサンプルサンプル27~44および比較サンプル9の造形物の表面を観察したところ、造形物表面の凹凸は、サンプル27~39およびサンプル42~44の造形物で30μm以下、サンプル40、サンプル41および比較サンプル9の造形物で40μm以下であった。前記造形物をアルミナ製の基台から切り離し、研磨によって、3点曲げ強度試験用にW40mm×D4mm×H3mmのセラミックス造形物(図6(a))を、吸水率試験用にW20mm×D20mm×H10mmのセラミックス造形物(図6(b))を得た。3点曲げ試験には、インストロン社製の圧縮試験機を用いた。各実施例および比較例1のセラミックス造形物の3点曲げ強度を表15に示す。

12 造形ステージ部

13 リコーター部

14 スキャナ部

15、181 レーザー源

21 クラッディングノズル

22 粉体供給孔

23、180 レーザー光

41 未照射領域

42 レーザー光の照射領域

102 粉体層

130 基台

Claims (20)

- 材料へ光を照射することにより前記材料を加熱するセラミックス物品の製造方法であって、

前記材料は、酸化アルミニウム、酸化ジルコニウム、酸化シリコン、酸化イットリウム、窒化アルミニウム、窒化シリコンおよびチタン酸アルミニウムの少なくともいずれかを含有する化合物である第1の成分と、酸化状態がTb4O7である酸化テルビウムまたは酸化状態がPr6O11である酸化プロセオジムを含有する化合物を含む第2の成分と、を含み、前記第2の成分が前記光を吸収して高温化することを特徴とする製造方法。 - 前記セラミックス物品は、Tb3+またはPr3+を含むことを特徴とする請求項1に記載の製造方法。

- 前記セラミックス物品は、酸化状態がTb2O3である酸化テルビウムまたは酸化状態がPr2O3である酸化プロセオジムを含有する化合物を含むことを特徴とする請求項1または2に記載の製造方法。

- 前記セラミックス物品は、Tb、AlおよびOで構成された化合物を含むことを特徴とする請求項1乃至3のいずれか1項に記載の製造方法。

- 前記セラミックス物品は、Sc、Y、La、Ce、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb、Luからなる群より選択される少なくとも1種の金属元素を含むことを特徴とする請求項1乃至4のいずれか一項に記載の製造方法。

- 前記セラミックス物品は、Gd、Tb、AlおよびOで構成された化合物を含むことを特徴とする請求項1乃至5のいずれか一項に記載の製造方法。

- 前記セラミックス物品は、酸化アルミニウム、酸化ジルコニウム、酸化シリコン、酸化イットリウム、窒化アルミニウム、窒化シリコンおよびチタン酸アルミニウムからなる群より選択される少なくとも1種を含有する化合物を含むことを特徴とする請求項1乃至6のいずれか1項に記載の製造方法。

- 前記セラミックス物品は、酸化アルミニウム、酸化ジルコニウム、酸化シリコンからなる群より選択される少なくとも2種の酸化物を含有する化合物を含むことを特徴とする請求項1乃至6のいずれか1項に記載の製造方法。

- 前記材料は、前記第2の成分とは異なる、希土類酸化物を含有する化合物である第3の成分を含むことを特徴とする請求項1乃至8のいずれか1項に記載の製造方法。

- 前記第3の成分は、酸化ガドリニウムを含有する化合物であることを特徴とする請求項9に記載の製造方法。

- 付加造形法によって前記セラミックス物品を造形することを特徴とする請求項1乃至10のいずれか1項に記載の製造方法。

- 前記材料において、Gdの質量がTbの質量より大きいことを特徴とする請求項1乃至11のいずれか1項に記載の製造方法。

- 前記第1の成分は、酸化アルミニウムを含有する化合物であり、

前記セラミックス物品は、酸化ジルコニウムを含むことを特徴とする請求項1乃至12のいずれか1項に記載の製造方法。 - 前記セラミックス物品は、共晶組織を有することを特徴とする請求項1乃至13のいずれか1項に記載の製造方法。

- 前記材料における炭素の含有率が金属元素に対して1000ppm以下であることを特徴とする請求項1乃至14のいずれか一項に記載の製造方法。

- 前記セラミックス物品は、アモルファス状態の領域を有することを特徴とする請求項1乃至15のいずれか一項に記載の製造方法。

- 前記材料は粉体であり、前記光はレーザー光であることを特徴とする請求項1乃至16のいずれか1項に記載の製造方法。

- 前記材料は粉体であり、前記粉体は、前記第1の成分を含む第1の粉と、前記第2の成分を含む第2の粉と、の混合粉であることを特徴とする請求項1乃至17のいずれか1項に記載の製造方法。

- 前記材料は粉体であり、前記粉体は、前記第1の成分を含む第1の粉と、前記第2の成分を含む第2の粉と、前記第3の成分を含む第3の粉と、の混合粉であることを特徴とする請求項9または10に記載の製造方法。

- 前記第2の粉は、粒子径が10μm以下である粒子を含むことを特徴とする請求項18または19に記載の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2023190897A JP2024020323A (ja) | 2017-07-14 | 2023-11-08 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017138505 | 2017-07-14 | ||

| JP2017138505 | 2017-07-14 | ||

| JP2018130952A JP7011548B2 (ja) | 2017-07-14 | 2018-07-10 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018130952A Division JP7011548B2 (ja) | 2017-07-14 | 2018-07-10 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023190897A Division JP2024020323A (ja) | 2017-07-14 | 2023-11-08 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2022040270A JP2022040270A (ja) | 2022-03-10 |

| JP2022040270A5 JP2022040270A5 (ja) | 2022-03-17 |

| JP7383738B2 true JP7383738B2 (ja) | 2023-11-20 |

Family

ID=65001308

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022004360A Active JP7383738B2 (ja) | 2017-07-14 | 2022-01-14 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

| JP2023190897A Pending JP2024020323A (ja) | 2017-07-14 | 2023-11-08 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023190897A Pending JP2024020323A (ja) | 2017-07-14 | 2023-11-08 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US12024469B2 (ja) |

| JP (2) | JP7383738B2 (ja) |

| CN (1) | CN110944814B (ja) |

| WO (1) | WO2019013334A1 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7011548B2 (ja) | 2017-07-14 | 2022-01-26 | キヤノン株式会社 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

| WO2019013334A1 (ja) | 2017-07-14 | 2019-01-17 | キヤノン株式会社 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

| EP4049988A4 (en) * | 2019-10-23 | 2024-03-06 | Canon Kabushiki Kaisha | METHOD FOR MANUFACTURING A CERAMIC ARTICLE, LIQUID CONTAINING A METAL CONSTITUENT, KIT FOR MANUFACTURING A CERAMIC ARTICLE AND CERAMIC ARTICLE |

| WO2021079909A1 (ja) * | 2019-10-23 | 2021-04-29 | キヤノン株式会社 | セラミックス物品の製造方法およびセラミックス物品 |

| EP4055221B1 (en) | 2019-11-07 | 2024-01-31 | Vandewiele Sweden AB | Method of producing a tufting tool |

| JP2021134115A (ja) * | 2020-02-26 | 2021-09-13 | 住友化学株式会社 | 焼結体の製造方法 |

| CN111925213B (zh) * | 2020-06-16 | 2021-09-03 | 季华实验室 | 一种表面包覆金属氧化物层的碳化钨粉体及其成型方法 |

| JP2023029060A (ja) * | 2021-08-20 | 2023-03-03 | 一般財団法人ファインセラミックスセンター | アルミナ焼結体の製造方法 |

| WO2023085385A1 (ja) * | 2021-11-12 | 2023-05-19 | キヤノン株式会社 | セラミックス構造体およびその製造方法 |

| CN116375470B (zh) * | 2023-03-31 | 2024-08-23 | 太原理工大学 | 一种萤石型高熵陶瓷制备方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001123165A (ja) | 1999-10-27 | 2001-05-08 | Sumitomo Chem Co Ltd | 真空紫外線励起発光素子用蛍光体 |

| CN1950192A (zh) | 2004-03-16 | 2007-04-18 | 德古萨公司 | 用激光技术制造三维物件的方法和装置和用喷墨法施加吸收剂 |

| JP2013518797A (ja) | 2010-02-04 | 2013-05-23 | 日東電工株式会社 | 発光セラミック積層体およびその作製方法 |

| CN105732092A (zh) | 2014-12-08 | 2016-07-06 | 辽宁爱尔创医疗服务有限公司 | 一种着色氧化锆陶瓷的后处理方法 |

| CN105832563A (zh) | 2016-05-05 | 2016-08-10 | 东莞市爱嘉义齿有限公司 | 一种3d打印义齿材料 |

| WO2017104234A1 (ja) | 2015-12-14 | 2017-06-22 | コニカミノルタ株式会社 | 粉末材料、立体造形物の製造方法および立体造形装置 |

| WO2017110829A1 (ja) | 2015-12-22 | 2017-06-29 | 株式会社フジミインコーポレーテッド | 粉末積層造形に用いるための造形用材料 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59102865A (ja) * | 1982-12-03 | 1984-06-14 | 日本特殊陶業株式会社 | 切削用セラミツク工具の製造方法 |

| JPS59102865U (ja) * | 1982-12-28 | 1984-07-11 | ワイケイケイ株式会社 | 折畳み建具の引寄装置 |

| JPH0730362B2 (ja) * | 1987-03-20 | 1995-04-05 | 株式会社日立製作所 | 電子部品及びその製造方法 |

| JP3743462B2 (ja) * | 1996-07-01 | 2006-02-08 | 宇部興産株式会社 | セラミックス複合材料 |

| CN1211312C (zh) * | 1996-07-01 | 2005-07-20 | 宇部兴产株式会社 | 陶瓷复合材料和多孔陶瓷材料及其生产方法 |

| US6676853B1 (en) | 1999-10-27 | 2004-01-13 | Sumitomo Chemical Company, Limited | Phosphor for vacuum ultraviolet excitation material |

| US20060008677A1 (en) * | 2004-07-12 | 2006-01-12 | General Electric Company | Ceramic bonding composition, method of making, and article of manufacture incorporating the same |

| CN103193486B (zh) | 2013-03-18 | 2014-06-11 | 大连理工大学 | 一种激光近净成形Al2O3-ZrO2共晶陶瓷结构件的方法 |

| CN104341622A (zh) * | 2014-10-23 | 2015-02-11 | 中国印刷科学技术研究院 | 一种易于激光雕刻的稀土/橡胶复合材料 |

| CN104609867B (zh) * | 2015-02-15 | 2016-10-26 | 上海材料研究所 | 一种选择性激光烧结陶瓷件的致密方法 |

| CN104710982B (zh) | 2015-03-16 | 2016-08-17 | 哈尔滨工业大学深圳研究生院 | 一种稀土离子共掺杂的铝硅酸盐新型绿光荧光粉及其制备方法 |

| EP3261790B1 (en) * | 2015-07-24 | 2020-09-02 | Hewlett-Packard Development Company, L.P. | Three-dimensional (3d) printing |

| JP6790370B2 (ja) | 2016-02-04 | 2020-11-25 | 富士ゼロックス株式会社 | 現像装置及び画像形成装置 |

| WO2017183490A1 (ja) * | 2016-04-21 | 2017-10-26 | 日本電気硝子株式会社 | セラミック粉末、複合粉末材料及び封着材料 |

| US11642860B2 (en) | 2017-02-13 | 2023-05-09 | The Boeing Company | Method of making thermoplastic composite structures and prepreg tape used therein |

| CN110650935A (zh) | 2017-05-12 | 2020-01-03 | 3M创新有限公司 | 包含陶瓷的制品及其制造方法 |

| WO2019013334A1 (ja) | 2017-07-14 | 2019-01-17 | キヤノン株式会社 | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 |

| JP7366529B2 (ja) | 2017-10-27 | 2023-10-23 | キヤノン株式会社 | 造形物の製造方法および造形物 |

| US11285661B2 (en) | 2017-11-08 | 2022-03-29 | Canon Kabushiki Kaisha | Powder for ceramic shaping and ceramic shaping method using the same |

| US10759712B2 (en) | 2017-11-09 | 2020-09-01 | Canon Kabushiki Kaisha | Powder for additive modeling, structure, semiconductor production device component, and semiconductor production device |

| US20190300441A1 (en) | 2018-04-03 | 2019-10-03 | Canon Kabushiki Kaisha | Ceramic powder, method of manufacturing ceramic powder, and method of manufacturing ceramic object using the ceramic powder |

| JP2020100141A (ja) | 2018-12-21 | 2020-07-02 | キヤノン株式会社 | 無機材料粉末、および構造体の製造方法 |

-

2018

- 2018-07-13 WO PCT/JP2018/026539 patent/WO2019013334A1/ja unknown

- 2018-07-13 CN CN201880048475.4A patent/CN110944814B/zh active Active

-

2022

- 2022-01-14 JP JP2022004360A patent/JP7383738B2/ja active Active

- 2022-09-16 US US17/932,823 patent/US12024469B2/en active Active

-

2023

- 2023-11-08 JP JP2023190897A patent/JP2024020323A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001123165A (ja) | 1999-10-27 | 2001-05-08 | Sumitomo Chem Co Ltd | 真空紫外線励起発光素子用蛍光体 |

| CN1950192A (zh) | 2004-03-16 | 2007-04-18 | 德古萨公司 | 用激光技术制造三维物件的方法和装置和用喷墨法施加吸收剂 |

| JP2013518797A (ja) | 2010-02-04 | 2013-05-23 | 日東電工株式会社 | 発光セラミック積層体およびその作製方法 |

| CN105732092A (zh) | 2014-12-08 | 2016-07-06 | 辽宁爱尔创医疗服务有限公司 | 一种着色氧化锆陶瓷的后处理方法 |

| WO2017104234A1 (ja) | 2015-12-14 | 2017-06-22 | コニカミノルタ株式会社 | 粉末材料、立体造形物の製造方法および立体造形装置 |

| WO2017110829A1 (ja) | 2015-12-22 | 2017-06-29 | 株式会社フジミインコーポレーテッド | 粉末積層造形に用いるための造形用材料 |

| CN105832563A (zh) | 2016-05-05 | 2016-08-10 | 东莞市爱嘉义齿有限公司 | 一种3d打印义齿材料 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2019013334A1 (ja) | 2019-01-17 |

| CN114633344A (zh) | 2022-06-17 |

| US20230021311A1 (en) | 2023-01-26 |

| US12024469B2 (en) | 2024-07-02 |

| CN110944814B (zh) | 2022-04-12 |

| CN110944814A (zh) | 2020-03-31 |

| JP2022040270A (ja) | 2022-03-10 |

| JP2024020323A (ja) | 2024-02-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7383738B2 (ja) | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 | |

| JP7011548B2 (ja) | セラミックス造形用粉体、セラミックス造形物、およびその製造方法 | |

| CN113195184B (zh) | 无机材料粉末以及制造结构体的方法 | |

| JP7483840B2 (ja) | 付加造形用の材料粉末、構造物、半導体製造装置部品、および半導体製造装置 | |

| JP7277103B2 (ja) | セラミックス造形物の製造方法 | |

| US20190300441A1 (en) | Ceramic powder, method of manufacturing ceramic powder, and method of manufacturing ceramic object using the ceramic powder | |

| JP7362718B2 (ja) | 造形方法および造形用の粉末材料 | |

| US12091362B2 (en) | Ceramic article production method and ceramic article | |

| US20240342950A1 (en) | Ceramics product manufacturing method and ceramics product | |

| US20210031403A1 (en) | Ceramics product manufacturing method and ceramics product | |

| JP2019181930A (ja) | セラミックス粉体、セラミックス粉体の製造方法およびセラミックス粉体を用いたセラミックス構造物の製造方法 | |

| CN114633344B (zh) | 陶瓷制造用粉体、陶瓷制造物及其制造方法 | |

| JP2021066653A (ja) | セラミックス物品の製造方法、金属成分含有液、セラミックス物品製造用キットおよびセラミックス物品 | |

| WO2022220193A1 (ja) | 付加製造法に用いられる粉末およびそれを用いたセラミックス物品の製造方法 | |

| CN114585596B (zh) | 制造陶瓷制品的方法,含金属成分的液体,制造陶瓷制品的套件和陶瓷制品 | |

| JP2022162538A (ja) | 付加製造法に用いられる粉末およびそれを用いたセラミックス物品の製造方法 | |

| CN117120229A (zh) | 在增材制备方法中使用的粉末和使用其制备陶瓷制品的方法 | |

| JP2023072375A (ja) | セラミックス構造体を製造するための粉末およびそれを用いたセラミックス構造体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220214 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220214 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220309 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20220630 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20221122 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230123 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230509 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230705 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20231010 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20231108 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 7383738 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |