JP6925900B2 - 切断加工方法 - Google Patents

切断加工方法 Download PDFInfo

- Publication number

- JP6925900B2 JP6925900B2 JP2017140871A JP2017140871A JP6925900B2 JP 6925900 B2 JP6925900 B2 JP 6925900B2 JP 2017140871 A JP2017140871 A JP 2017140871A JP 2017140871 A JP2017140871 A JP 2017140871A JP 6925900 B2 JP6925900 B2 JP 6925900B2

- Authority

- JP

- Japan

- Prior art keywords

- dry etching

- processed

- etching process

- groove

- forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/70—Manufacture or treatment of devices consisting of a plurality of solid state components formed in or on a common substrate or of parts thereof; Manufacture of integrated circuit devices or of parts thereof

- H01L21/77—Manufacture or treatment of devices consisting of a plurality of solid state components or integrated circuits formed in, or on, a common substrate

- H01L21/78—Manufacture or treatment of devices consisting of a plurality of solid state components or integrated circuits formed in, or on, a common substrate with subsequent division of the substrate into plural individual devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/362—Laser etching

- B23K26/364—Laser etching for making a groove or trench, e.g. for scribing a break initiation groove

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/26—Bombardment with radiation

- H01L21/263—Bombardment with radiation with high-energy radiation

- H01L21/268—Bombardment with radiation with high-energy radiation using electromagnetic radiation, e.g. laser radiation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

- H01L21/3043—Making grooves, e.g. cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/3065—Plasma etching; Reactive-ion etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/50—Working by transmitting the laser beam through or within the workpiece

- B23K26/53—Working by transmitting the laser beam through or within the workpiece for modifying or reforming the material inside the workpiece, e.g. for producing break initiation cracks

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Mechanical Engineering (AREA)

- High Energy & Nuclear Physics (AREA)

- Electromagnetism (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Drying Of Semiconductors (AREA)

- Dicing (AREA)

- Laser Beam Processing (AREA)

Description

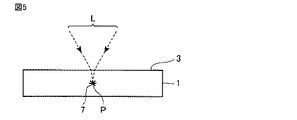

本発明の実施の形態に係る切断加工方法によれば、加工対象物(半導体基板)1に改質領域7が形成された後に、切断予定ライン5に沿って加工対象物(半導体基板)1に溝9が形成される。溝9を形成する工程では、非改質領域のエッチングレートよりも改質領域7のエッチングレートのほうが高いことを利用して、第1のドライエッチング処理が施されることにより、切断予定ライン5に沿って加工対象物(半導体基板)1に溝9が形成される。第1のドライエッチング処理の後に、第1の減圧処理が施されることにより、反応済み滞在反応副生成物が排出される。第1の減圧処理の後に、第2のドライエッチング処理が施されることにより、第1のドライエッチング処理で形成された溝9にエッチングガスが入り込みやすくなる。これにより、第2のドライエッチング処理のエッチング速度を向上させることができる。

Claims (10)

- 板状の加工対象物を切断予定ラインに沿って切断するための切断加工方法であって、

前記加工対象物に集光点を合わせてレーザ光を照射することにより、前記切断予定ラインに沿って前記加工対象物に改質領域を形成する工程と、

前記加工対象物に前記改質領域を形成した後に、前記切断予定ラインに沿って前記加工対象物に溝を形成する工程とを備え、

前記溝を形成する工程では、

前記加工対象物の表面から裏面に向かって第1のドライエッチング処理が施され、

前記第1のドライエッチング処理の後に、前記加工対象物が前記第1のドライエッチング処理時よりも減圧の雰囲気下に置かれる第1の減圧処理が施され、

前記第1の減圧処理の後に、前記加工対象物の前記表面から前記裏面に向かって第2のドライエッチング処理が施される、切断加工方法。 - 前記溝を形成する工程では、前記溝が前記加工対象物の前記表面から前記裏面に至るように形成されることにより、前記切断予定ラインに沿って前記加工対象物が切断される、請求項1に記載の切断加工方法。

- 前記溝を形成する工程では、

前記第2のドライエッチング処理の後に、前記加工対象物が前記第2のドライエッチング処理時よりも減圧の雰囲気下に置かれる第2の減圧処理が施され、

前記第2の減圧処理の後に、前記加工対象物の前記表面から前記裏面に向かって第3のドライエッチング処理が施される、請求項1または2に記載の切断加工方法。 - 前記溝を形成する工程では、前記第1のドライエッチング処理および前記第2のドライエッチング処理のそれぞれにハロゲン系エッチングガスが用いられる、請求項1〜3のいずれか1項に記載の切断加工方法。

- 前記ハロゲン系エッチングガスは、それぞれ三フッ化塩素、三フッ化窒素、六フッ化硫黄、フッ素、塩素、臭化水素、四フッ化炭素、八フッ化シクロブタン、三フッ化メタン、三塩化ホウ素の少なくともいずれかを含む、請求項4に記載の切断加工方法。

- 前記加工対象物の材料は、珪素、タングステン、チタン、窒化チタンおよびモリブデンの少なくともいずれかを含み、

前記溝を形成する工程では、前記ハロゲン系エッチングガスとしてプラズマレスの三フッ化塩素ガスが用いられ、10Pa以上90kPa(abs)以下の圧力および上記材料の各フッ化物の沸点以上200℃未満の温度で、前記第1のドライエッチング処理および前記第2のドライエッチング処理が施される、請求項5に記載の切断加工方法。 - 前記加工対象物の材料は、二酸化珪素、窒酸化珪素および窒化珪素の少なくともいずれかを含み、

前記溝を形成する工程では、前記ハロゲン系エッチングガスに無水フッ化水素が添加された状態で前記第1のドライエッチング処理および前記第2のドライエッチング処理が施される、請求項6に記載の切断加工方法。 - 前記加工対象物の材料は、珪素、タングステン、チタン、窒化チタンおよびモリブデン、二酸化珪素、窒酸化珪素および窒化珪素の少なくともいずれかを含み、

前記溝を形成する工程は、エッチングガスとしてプラズマの四フッ化炭素、六フッ化硫黄、三フッ化メタン、フッ化水素、酸素の少なくともいずれかが用いられ、10Pa以上0.8kPa(abs)以下の圧力および200℃未満の温度で、前記第1のドライエッチング処理および前記第2のドライエッチング処理が施される、請求項1に記載の切断加工方法。 - 前記加工対象物の材料は、アルミニウム、珪素、タングステン、チタン、窒化チタンおよびモリブデンの少なくともいずれかを含み、

前記溝を形成する工程は、エッチングガスとしてプラズマの塩素、臭化水素、塩化水素、三塩化ホウ素の少なくともいずれかが用いられ、10Pa以上0.8kPa(abs)以下の圧力および200℃未満の温度で、前記第1のドライエッチング処理および前記第2のドライエッチング処理が施される、請求項1に記載の切断加工方法。 - 前記加工対象物に前記改質領域を形成する工程では、前記表面側の前記改質領域の形成状態と、前記裏面側の前記改質領域の形成状態とが略同一となるように前記改質領域が形成される、請求項1〜9のいずれか1項に記載の切断加工方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017140871A JP6925900B2 (ja) | 2017-07-20 | 2017-07-20 | 切断加工方法 |

| KR1020207004266A KR20200029541A (ko) | 2017-07-20 | 2018-07-18 | 절단 가공 방법 |

| PCT/JP2018/026851 WO2019017367A1 (ja) | 2017-07-20 | 2018-07-18 | 切断加工方法 |

| SG11202000308TA SG11202000308TA (en) | 2017-07-20 | 2018-07-18 | Cutting method |

| TW107124812A TWI760531B (zh) | 2017-07-20 | 2018-07-18 | 切斷加工方法(一) |

| US16/632,291 US11380586B2 (en) | 2017-07-20 | 2018-07-18 | Cutting method |

| CN201880048776.7A CN110998798A (zh) | 2017-07-20 | 2018-07-18 | 切割加工方法 |

| DE112018003719.3T DE112018003719T5 (de) | 2017-07-20 | 2018-07-18 | Schneideverfahren |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017140871A JP6925900B2 (ja) | 2017-07-20 | 2017-07-20 | 切断加工方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019021834A JP2019021834A (ja) | 2019-02-07 |

| JP2019021834A5 JP2019021834A5 (ja) | 2020-08-20 |

| JP6925900B2 true JP6925900B2 (ja) | 2021-08-25 |

Family

ID=65015109

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017140871A Active JP6925900B2 (ja) | 2017-07-20 | 2017-07-20 | 切断加工方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US11380586B2 (ja) |

| JP (1) | JP6925900B2 (ja) |

| KR (1) | KR20200029541A (ja) |

| CN (1) | CN110998798A (ja) |

| DE (1) | DE112018003719T5 (ja) |

| SG (1) | SG11202000308TA (ja) |

| TW (1) | TWI760531B (ja) |

| WO (1) | WO2019017367A1 (ja) |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003273082A (ja) | 2002-03-14 | 2003-09-26 | Tokyo Electron Ltd | プラズマ処理装置及びプラズマ処理方法 |

| JP2004359475A (ja) | 2003-06-02 | 2004-12-24 | Seiko Epson Corp | 光学素子の製造方法及び光学装置 |

| US7452786B2 (en) * | 2004-06-29 | 2008-11-18 | Semiconductor Energy Laboratory Co., Ltd. | Method for manufacturing thin film integrated circuit, and element substrate |

| JP5041681B2 (ja) * | 2004-06-29 | 2012-10-03 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP2006040914A (ja) | 2004-07-22 | 2006-02-09 | Matsushita Electric Ind Co Ltd | 半導体ウェハの分割方法及び分割装置 |

| CN101681822B (zh) | 2007-05-25 | 2012-06-13 | 浜松光子学株式会社 | 切断用加工方法 |

| JP5264383B2 (ja) | 2008-09-17 | 2013-08-14 | 東京エレクトロン株式会社 | ドライエッチング方法 |

| US20110061812A1 (en) | 2009-09-11 | 2011-03-17 | Applied Materials, Inc. | Apparatus and Methods for Cyclical Oxidation and Etching |

| US8722516B2 (en) | 2010-09-28 | 2014-05-13 | Hamamatsu Photonics K.K. | Laser processing method and method for manufacturing light-emitting device |

| JP2013042119A (ja) | 2011-07-21 | 2013-02-28 | Hamamatsu Photonics Kk | 発光素子の製造方法 |

| JP5939752B2 (ja) | 2011-09-01 | 2016-06-22 | 株式会社ディスコ | ウェーハの分割方法 |

| JP5713043B2 (ja) | 2012-05-07 | 2015-05-07 | 株式会社デンソー | 半導体基板の製造方法 |

| US8993414B2 (en) * | 2012-07-13 | 2015-03-31 | Applied Materials, Inc. | Laser scribing and plasma etch for high die break strength and clean sidewall |

-

2017

- 2017-07-20 JP JP2017140871A patent/JP6925900B2/ja active Active

-

2018

- 2018-07-18 KR KR1020207004266A patent/KR20200029541A/ko not_active IP Right Cessation

- 2018-07-18 WO PCT/JP2018/026851 patent/WO2019017367A1/ja active Application Filing

- 2018-07-18 SG SG11202000308TA patent/SG11202000308TA/en unknown

- 2018-07-18 US US16/632,291 patent/US11380586B2/en active Active

- 2018-07-18 DE DE112018003719.3T patent/DE112018003719T5/de active Pending

- 2018-07-18 CN CN201880048776.7A patent/CN110998798A/zh active Pending

- 2018-07-18 TW TW107124812A patent/TWI760531B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| DE112018003719T5 (de) | 2020-04-02 |

| CN110998798A (zh) | 2020-04-10 |

| SG11202000308TA (en) | 2020-02-27 |

| KR20200029541A (ko) | 2020-03-18 |

| TW201921468A (zh) | 2019-06-01 |

| US20200365460A1 (en) | 2020-11-19 |

| TWI760531B (zh) | 2022-04-11 |

| JP2019021834A (ja) | 2019-02-07 |

| US11380586B2 (en) | 2022-07-05 |

| WO2019017367A1 (ja) | 2019-01-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101170055B (zh) | 通过热处理从所蚀刻的衬底去除卤素残余物的集成方法 | |

| JP5762491B2 (ja) | エッチング方法 | |

| CN102243989B (zh) | 通过热处理从所蚀刻的衬底去除卤素残余物的集成方法 | |

| JP6513082B2 (ja) | ダイの破壊強度を高め、側壁を平滑化するためのレーザスクライビング及びプラズマエッチング | |

| JP2019507505A (ja) | 等方性シリコン及びシリコンゲルマニウムの調整可能な選択性を備えたエッチング | |

| JP2020515047A5 (ja) | ||

| JP6818755B2 (ja) | 固体状物における改質の平面生成のための装置及び方法 | |

| CN1166145A (zh) | 用辐照方法选择性清除物质 | |

| WO2017056739A1 (ja) | レーザ加工方法 | |

| KR101953044B1 (ko) | 규소 화합물용 에칭 가스 조성물 및 에칭 방법 | |

| TWI791867B (zh) | 形成光柵構件的方法以及形成增強實境/虛擬實境裝置的方法 | |

| JP6957252B2 (ja) | 切断加工方法 | |

| CN103828028A (zh) | 等离子体蚀刻方法 | |

| JP6220409B2 (ja) | プラズマエッチング方法 | |

| JP6925900B2 (ja) | 切断加工方法 | |

| JP2009143775A (ja) | 石英ガラスの表面改質方法 | |

| KR101222489B1 (ko) | 레이저를 이용한 웨이퍼의 국부적 비정질화를 선행한 이방성 에칭방법 및 이를 이용한 다이싱 방법 및 드릴링 방법 | |

| TWI812752B (zh) | 形成光柵構件的方法 | |

| KR20180123668A (ko) | 플라즈마 에칭 방법 | |

| US8956886B2 (en) | Embedded test structure for trimming process control | |

| CN112071740A (zh) | 一种用皮秒激光照射制备碳化硅结构的方法 | |

| JP6961201B2 (ja) | 表面平坦化方法及び微細構造体の製造方法 | |

| JP2019021835A5 (ja) | ||

| WO2022176142A1 (ja) | エッチング方法およびエッチング装置 | |

| KR101623654B1 (ko) | 플라즈마 가스를 사용한 실리콘 기판 식각방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170908 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170908 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200706 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210706 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210804 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6925900 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |