JP6509205B2 - 抵抗溶接用ファスナー、装置及び方法 - Google Patents

抵抗溶接用ファスナー、装置及び方法 Download PDFInfo

- Publication number

- JP6509205B2 JP6509205B2 JP2016524183A JP2016524183A JP6509205B2 JP 6509205 B2 JP6509205 B2 JP 6509205B2 JP 2016524183 A JP2016524183 A JP 2016524183A JP 2016524183 A JP2016524183 A JP 2016524183A JP 6509205 B2 JP6509205 B2 JP 6509205B2

- Authority

- JP

- Japan

- Prior art keywords

- fastener

- shaft

- cap

- welding

- conductive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000003466 welding Methods 0.000 title claims description 173

- 238000000034 method Methods 0.000 title claims description 120

- 239000000463 material Substances 0.000 claims description 371

- 229910000831 Steel Inorganic materials 0.000 claims description 90

- 239000010959 steel Substances 0.000 claims description 90

- 229910052782 aluminium Inorganic materials 0.000 claims description 83

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 83

- 238000010438 heat treatment Methods 0.000 claims description 36

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims description 35

- 229910052749 magnesium Inorganic materials 0.000 claims description 35

- 239000011777 magnesium Substances 0.000 claims description 35

- 238000002844 melting Methods 0.000 claims description 28

- 230000008018 melting Effects 0.000 claims description 28

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 27

- 229910052751 metal Inorganic materials 0.000 claims description 27

- 239000002184 metal Substances 0.000 claims description 27

- 239000010936 titanium Substances 0.000 claims description 27

- 229910052719 titanium Inorganic materials 0.000 claims description 27

- 229910045601 alloy Inorganic materials 0.000 claims description 20

- 239000000956 alloy Substances 0.000 claims description 20

- 230000035515 penetration Effects 0.000 claims description 20

- 239000004033 plastic Substances 0.000 claims description 17

- 229920003023 plastic Polymers 0.000 claims description 17

- 230000004888 barrier function Effects 0.000 claims description 16

- 229910001026 inconel Inorganic materials 0.000 claims description 16

- 238000005260 corrosion Methods 0.000 claims description 12

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 11

- 229910052802 copper Inorganic materials 0.000 claims description 11

- 239000010949 copper Substances 0.000 claims description 11

- 230000007797 corrosion Effects 0.000 claims description 11

- 230000001939 inductive effect Effects 0.000 claims description 10

- 238000003780 insertion Methods 0.000 claims description 10

- 230000037431 insertion Effects 0.000 claims description 10

- 239000000919 ceramic Substances 0.000 claims description 8

- 229910001220 stainless steel Inorganic materials 0.000 claims description 8

- 239000011248 coating agent Substances 0.000 claims description 7

- 238000000576 coating method Methods 0.000 claims description 7

- 239000002131 composite material Substances 0.000 claims description 7

- 239000010935 stainless steel Substances 0.000 claims description 7

- 238000005246 galvanizing Methods 0.000 claims description 6

- 239000007787 solid Substances 0.000 claims description 5

- 230000015572 biosynthetic process Effects 0.000 claims description 4

- 239000002650 laminated plastic Substances 0.000 claims description 4

- 238000003825 pressing Methods 0.000 claims description 4

- 230000000295 complement effect Effects 0.000 claims description 3

- 238000009713 electroplating Methods 0.000 claims description 3

- 238000005269 aluminizing Methods 0.000 claims description 2

- 230000008859 change Effects 0.000 claims description 2

- 239000011799 hole material Substances 0.000 claims 3

- 239000010410 layer Substances 0.000 description 239

- 230000008569 process Effects 0.000 description 26

- 230000002093 peripheral effect Effects 0.000 description 20

- 238000005304 joining Methods 0.000 description 11

- 229910000838 Al alloy Inorganic materials 0.000 description 9

- 150000002739 metals Chemical class 0.000 description 8

- 229910000765 intermetallic Inorganic materials 0.000 description 7

- 229910000861 Mg alloy Inorganic materials 0.000 description 6

- 239000012071 phase Substances 0.000 description 5

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 4

- 229910052774 Proactinium Inorganic materials 0.000 description 4

- 239000004020 conductor Substances 0.000 description 4

- 229910052745 lead Inorganic materials 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 238000005496 tempering Methods 0.000 description 4

- 229910000881 Cu alloy Inorganic materials 0.000 description 3

- 229910001335 Galvanized steel Inorganic materials 0.000 description 3

- 229910001069 Ti alloy Inorganic materials 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 239000008397 galvanized steel Substances 0.000 description 3

- 239000003973 paint Substances 0.000 description 3

- 230000000149 penetrating effect Effects 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 230000007704 transition Effects 0.000 description 3

- 239000012790 adhesive layer Substances 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 239000003989 dielectric material Substances 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000012811 non-conductive material Substances 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 229910000853 7075 T6 aluminium alloy Inorganic materials 0.000 description 1

- 229910000851 Alloy steel Inorganic materials 0.000 description 1

- 229910000797 Ultra-high-strength steel Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical group [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 239000004918 carbon fiber reinforced polymer Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000011152 fibreglass Substances 0.000 description 1

- -1 for example Substances 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 238000004021 metal welding Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 238000011056 performance test Methods 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 238000002604 ultrasonography Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K11/00—Resistance welding; Severing by resistance heating

- B23K11/002—Resistance welding; Severing by resistance heating specially adapted for particular articles or work

- B23K11/004—Welding of a small piece to a great or broad piece

- B23K11/0066—Riveting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/02—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of sheet metal by folding, e.g. connecting edges of a sheet to form a cylinder

- B21D39/028—Reinforcing the connection otherwise than by deforming, e.g. welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K11/00—Resistance welding; Severing by resistance heating

- B23K11/16—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded

- B23K11/18—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded of non-ferrous metals

- B23K11/185—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded of non-ferrous metals of aluminium or aluminium alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K11/00—Resistance welding; Severing by resistance heating

- B23K11/16—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded

- B23K11/20—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded of different metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0255—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0255—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in welding

- B23K35/0288—Welding studs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/28—Selection of soldering or welding materials proper with the principal constituent melting at less than 950 degrees C

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/28—Selection of soldering or welding materials proper with the principal constituent melting at less than 950 degrees C

- B23K35/284—Mg as the principal constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/28—Selection of soldering or welding materials proper with the principal constituent melting at less than 950 degrees C

- B23K35/286—Al as the principal constituent

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16B—DEVICES FOR FASTENING OR SECURING CONSTRUCTIONAL ELEMENTS OR MACHINE PARTS TOGETHER, e.g. NAILS, BOLTS, CIRCLIPS, CLAMPS, CLIPS OR WEDGES; JOINTS OR JOINTING

- F16B37/00—Nuts or like thread-engaging members

- F16B37/04—Devices for fastening nuts to surfaces, e.g. sheets, plates

- F16B37/06—Devices for fastening nuts to surfaces, e.g. sheets, plates by means of welding or riveting

- F16B37/061—Devices for fastening nuts to surfaces, e.g. sheets, plates by means of welding or riveting by means of welding

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16B—DEVICES FOR FASTENING OR SECURING CONSTRUCTIONAL ELEMENTS OR MACHINE PARTS TOGETHER, e.g. NAILS, BOLTS, CIRCLIPS, CLAMPS, CLIPS OR WEDGES; JOINTS OR JOINTING

- F16B5/00—Joining sheets or plates, e.g. panels, to one another or to strips or bars parallel to them

- F16B5/08—Joining sheets or plates, e.g. panels, to one another or to strips or bars parallel to them by means of welds or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K11/00—Resistance welding; Severing by resistance heating

- B23K11/16—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded

- B23K11/18—Resistance welding; Severing by resistance heating taking account of the properties of the material to be welded of non-ferrous metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/18—Dissimilar materials

- B23K2103/20—Ferrous alloys and aluminium or alloys thereof

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16B—DEVICES FOR FASTENING OR SECURING CONSTRUCTIONAL ELEMENTS OR MACHINE PARTS TOGETHER, e.g. NAILS, BOLTS, CIRCLIPS, CLAMPS, CLIPS OR WEDGES; JOINTS OR JOINTING

- F16B5/00—Joining sheets or plates, e.g. panels, to one another or to strips or bars parallel to them

- F16B5/04—Joining sheets or plates, e.g. panels, to one another or to strips or bars parallel to them by means of riveting

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Resistance Welding (AREA)

- Connection Of Plates (AREA)

- Preventing Corrosion Or Incrustation Of Metals (AREA)

Description

本願は、2013年6月26日に出願した米国仮特許出願第61/839,473号、発明の名称「Resistance Welding Fastener, Apparatus and Method」について、その利益を主張し、その全体が引用を以て本願に組み入れられるものとする。

本発明は、部品を締結するためのファスナー(fasteners)、締結装置(fastening apparatus)及び締結方法に関し、より具体的には、異種金属を含む金属を締結するためのファスナー、締結装置及び締結方法に関する。

部品又はサブユニットの接合及び組立てを行うための様々なファスナー、装置及び方法は知られており、例えば、溶接、リベット、ネジ等による締結手段がある。異種金属の接合において、例えば、アルミニウムの部品、サブユニット、層体(layers)等を、例えばスチール(裸鋼、被覆鋼、低炭素鋼、高強度鋼、超高強度鋼、ステンレス鋼)、チタン合金、銅合金、マグネシウム、プラスチック等の他の材料から作られた他の部品、サブユニット、層体等に接合する場合、費用効率が要請される。これらの締結において、機械的ファスナー/リベットを接着材及び/又はバリア層と組み合わせることで、異種金属の接合部で生ずるガルバニック効果による腐食をできるだけ少なくして、適切な接合強度を維持できるようにするものがある。アルミニウムと他の材料とを直接溶接することは一般的に採用されていないが、それは、アルミニウムと他の材料によって生成される金属間化合物が、機械的強度および腐食抵抗に悪影響を及ぼすためである。直接溶接が用いられる場合としては、金属間化合物をできるだけ少なくするために、通常は、ある種の固相溶接(摩擦、アプセット、超音波等)又はろう付け/はんだ付けが行われるが、接合部の機械的性能が劣ることがあり、特殊な継手形状のものにしか適用されない。

開示される主題は、電気抵抗溶接を用いて、導電性の第1材料を、導電性の第2材料に締結する(fastening)方法に関するもので、第2材料よりも融点が低い第1材料と第2材料とを物理的及び電気的に接触するように配置すること、;第2材料に溶接可能で第1材料よりも融点が高い導電性ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成すること、;スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導して抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させること、;ファスナーを、軟化した第1材料を通じて、第2材料に向けて強制移動(urge)させること、を含む。ファスナーが第2材料と接触した後、ファスナーは第2材料に溶接される。

本開示の別の態様において、層は金属シートである。

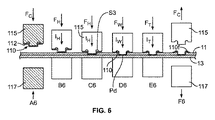

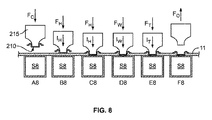

本開示の別の態様において、電位は間接抵抗溶接の過程で印加される。

本開示の別の態様において、電位は直列抵抗溶接の過程で印加される。

本開示の別の態様において、複数の層はアルミニウム合金の複数の層を含む。

本開示の別の態様において、複数の層はアルミニウム合金の層とマグネシウム合金の層を含む。

本開示の別の態様において、ファスナーと第2ファスナーは、それらの間で第1材料をクランプする。

本開示の別の態様において、ネジ付きソケットは第1材料を貫通する。

本開示の別の態様において、ファスナー及び第2ファスナーは同じものである。

本開示の別の態様において、バリアは非導電性であり、電位を印加するステップ中に電流が流れることのできる孔をバリアに開設するステップをさらに含む。

本開示の別の態様において、電位を印加し、ファスナーを移動させ、溶接するステップ中、電流の流れる時間は可変である。

本開示の別の態様において、ネジ付きソケットは端部が開口しており、第1材料の開口を通る。

本開示の別の態様において、ネジ付きファスナーの部分はネジ付きスタッドを有する。

出願時の特許請求の範囲の内容を下記に記載する。

[1]

電気抵抗溶接を用いて、導電性の第1材料を、導電性の第2材料に締結する方法であって、

第2材料よりも融点が低い第1材料と第2材料とを物理的及び電気的に接触するように配置すること、

第2材料に溶接可能で第1材料よりも融点が高い導電性ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成すること、

スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導して抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させること、

ファスナーを、軟化した第1材料を通り第2材料に向けて移動させること、

ファスナーが第2材料と接触した後、ファスナーを第2材料に溶接すること、

を含む、方法。

[2]

第1材料は、アルミニウム、銅、マグネシウム及びそれらの合金の少なくとも1種を含む、前記1の方法。

[3]

第2材料は、スチール、チタン、それらの合金及びインコネルの少なくとも1種を含む、前記2の方法。

[4]

ファスナーは、スチール、チタン、それらの合金及びインコネルの少なくとも1種から作られ、前記

3の方法。

[5]

ファスナーの一部分は、ファスナーが第1材料の中を通って移動されるときに変位する第1材料の盛上り部を被覆する、前記1の方法。

[6]

第1材料及び第2材料は層の形態である、前記1の方法。

[7]

層は金属シートである、前記6の方法。

[8]

第2材料は構造部材の形態である、前記1の方法。

[9]

電位は直接抵抗溶接の過程で印加される、前記1の方法。

[10]

電位は間接抵抗溶接の過程で印加される、前記1の方法。

[11]

電位は直列抵抗溶接の過程で印加される、前記1の方法。

[12]

スタックは、第2材料及びファスナーの融点よりも融点が低い材料からなる複数の層を含む、前記1の方法。

[13]

複数の層はアルミニウム合金の複数の層を含む、前記12の方法。

[14]

複数の層はアルミニウム合金の層とマグネシウム合金の層を含む、前記12の方法。

[15]

第2材料は第2ファスナーである、前記1の方法。

[16]

ファスナーと第2ファスナーは、それらの間で第1材料をクランプする、前記15の方法。

[17]

第1材料は複数の層を含み、ファスナーと第2ファスナーは、前記複数の層を一緒にクランプする、前記16の方法。

[18]

第2ファスナーはネジ付きソケットを有する、前記15の方法。

[19]

ネジ付きソケットは第1材料を貫通する、前記18の方法。

[20]

第2ファスナーはネジ付きスタッドを有する、前記15の方法。

[21]

ファスナーと第2ファスナーは同じものである、前記15の方法。

[22]

前記印加するステップの前に、ファスナー、第1層及び第2層の少なくとも1つの間に防食バリアを形成するステップをさらに含む、前記1の方法。

[23]

バリアは非導電性であり、前記印加するステップ中に、電流が流れることのできる孔をバリアに開設するステップをさらに含む、前記22の方法。

[24]

電位は電極によって印加され、電極の少なくとも1つはファスナーの形状に相補的な形状であって、ファスナーを受け入れることができるチップを有し、前記配置するステップの前に、ファスナーを少なくとも1つのチップに連結するステップをさらに含む、前記1の方法。

[25]

同じファスナーは、前記溶接するステップ中に、第1材料を選択された度合いにまで変形させることにより、ある厚さ範囲の第1材料を第2材料に締結する能力を有する、前記1の方法。

[26]

ファスナーは初期形状と最終形状を有するキャップを有し、前記印加するステップ、前記移動させるステップ及び前記溶接するステップ中に、キャップを初期形状から最終形状に変形させるステップをさらに含む、前記1の方法。

[27]

ファスナーは中空部を有し、前記配置するステップ中に、電極チップの一部分を中空部に挿入するステップをさらに含む、前記1の方法。

[28]

ファスナーはキャップ部とシャフト部を有し、シャフト部は、前記移動させるステップ中に第1層を貫通する、前記1の方法。

[29]

キャップは、前記移動させるステップ及び前記溶接するステップ中に、第1層から押し出された材料を捕捉することができる、前記28の方法。

[30]

キャップは、前記溶接するステップの完了後に第1層に当接する、前記29の方法。

[31]

前記印加するステップ、前記移動させるステップ及び前記溶接するステップ中、電流の流れは可変である、前記1の方法。

[32]

前記印加するステップ、前記移動させるステップ及び前記溶接するステップ中、電流の流れる時間は可変である、前記1の方法。

[33]

前記配置するステップの前に、シートからファスナーをスタンピングすることをさらに含む、前記1の方法。

[34]

ファスナーには、亜鉛めっき、電気めっき、電気亜鉛めっき、アルミナイズド又はガルバニールドのうちの少なくとも1つが施される、前記4の方法。

[35]

ファスナーは、ステンレス鋼、アルミニウム合金、マグネシウム合金、銅合金、チタン合金、及びインコネルのうちの少なくとも1種である、前記1の方法。

[36]

電気抵抗溶接を用いて第1材料を導電性の第2材料に締結するための方法であって、

第1材料にパイロット孔を形成すること、

第1材料と第2材料が物理的に接触するように両材料を配置すること、

第2材料に溶接可能な導電性ファスナーをパイロット孔に通すことにより、前記導電性ファスナーを第2材料と電気的に接触するように配置すること、

ファスナー及び第2材料に電位を印加し、電流がファスナー及び第2材料を通って流れるように電流を誘導して抵抗加熱を生じさせ、該抵抗加熱によってファスナーを第2材料に溶接すること、

を含む、方法。

[37]

ファスナーと第2材料は、スチール、アルミニウム、マグネシウム、チタン及びそれらの合金のうちの少なくとも1種であり、第1材料は、プラスチック、プラスチック複合材、金属−プラスチック積層体、セラミック、塗装金属、アルミニウム、スチール、チタン、マグネシウム、それらの合金及びインコネルのうちの少なくとも1種である、前記36の方法。

[38]

電気抵抗溶接を用いて、導電性の第1材料を導電性の第2材料に締結するためのファスナーであって、

キャップと、

キャップから延びてキャップから遠位側に端部を有するシャフトとを具え、

ファスナーが、第2材料よりも融点が低い前記第1材料と前記第2材料とが電気的に接触するように配置されたスタックの中に配置され、該スタックに電位が印加されると、電流がスタックを通って流れ、抵抗加熱が生じて、第1材料が軟化されるようにしており、

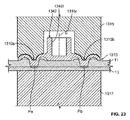

シャフトが、軟化した第1材料を貫通し、シャフトがキャップから遠位側の端部で第2材料に溶接されると、第1材料がキャップと第2材料との間に捕捉されるようにしている、ファスナー。

[39]

ファスナーは回転軸に関して対称であり、断面がU字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成されている、前記38のファスナー。

[40]

ファスナーは回転軸に関して対称であり、断面が四角形U字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成されている、前記38のファスナー。

[41]

ファスナーは回転軸に関して対称であり、断面が分岐U字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成されており、ファスナーの壁の厚さはキャップ、シャフト及び端部で略一定であり、前記端部は平坦面を形成する、前記38のファスナー。

[42]

ファスナーは回転軸に関して対称であり、断面が分岐U字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成され、端部は平坦面を形成し、端部の壁の厚さはシャフト及びキャップの厚さより大きい、前記38のファスナー。

[43]

ファスナーは回転軸に関して対称であり、断面が分岐U字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成され、ファスナーを形成するファスナーの壁の厚さはキャップ、シャフト、及び端部で略一定であり、端部にアール面が形成されている、前記38のファスナー。

[44]

ファスナーは回転軸に関して対称であり、断面が分岐U字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成され、シャフトは端部に近接する位置にシャフト外面から延びる少なくとも1つのスプラインを有する、前記38のファスナー。

[45]

ファスナーは回転軸に関して非対称であり、挿入方向に直交する方向に測定された長さは、挿入方向に直交する方向に測定された幅よりも大きく、断面が分岐U字状の中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成されている、前記38のファスナー。

[46]

ファスナーは回転軸に関して対称であり、断面が分岐U字状の2つの部分が中央の下向き先端部で結合された中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成され、端部はリング形状である、前記38のファスナー。

[47]

ファスナーは回転軸に関して対称であり、断面が分岐U字状の2つの部分が中央のネジ付きファスナーの部分で結合された中空シャフトを有し、キャップは、シャフトから延びて、U字状の開口端に、逆向きに屈曲した周縁リップ部が形成され、端部はリング形状である、前記38のファスナー。

[48]

ネジ付きファスナーの部分はネジ付きソケットである、前記47のファスナー。

[49]

ネジ付きソケットは端部が開口し、第1材料の開口を挿通することができる、前記48のファスナー。

[50]

ネジ付きファスナーの部分はネジ付きスタッドを有する、前記48のファスナー。

[51]

ファスナーは、キャップ、シャフト及び端部を具える上部と、ネジ付きソケットを具える下部とを有し、上部は第1材料を貫通して、下部に溶接される、前記48のファスナー。

[52]

ファスナーは、キャップ、シャフト及び端部を具える上部と、ネジ付きスタッドを具える下部とを有し、ネジ付きスタッドはフランジから延びて、上部は第1材料を貫通して、フランジに溶接される、前記48のファスナー。

[53]

シャフトの少なくとも一部分は断面が中実である、前記38のファスナー。

[54]

ファスナーはスチール、チタン、マグネシウム、アルミニウム、それらの合金及びインコネルのうちの少なくとも1種から作られる、前記38のファスナー。

[55]

電気抵抗溶接を用いて、パイロット孔を有する非導電性の第1材料を導電性の第2材料に締結するためのファスナーであって、

キャップと、 キャップから延びてキャップから遠位側に端部を有するシャフトとを具え、

ファスナーは、第1材料と第2材料がスタックに配置されると、パイロット孔に挿通されることができ、ファスナーは導電性材料から形成され、ファスナーとスタックに電位が印加されると、電流がスタックを通って流れ、抵抗加熱が生じ、ファスナーがキャップから遠位側端部で第2材料に溶接されると、第1材料がキャップと第2材料との間で捕捉されるようにしている、ファスナー。

Claims (40)

- 導電性ファスナーを用いて、電気抵抗溶接により、導電性の第1材料を、導電性の第2材料に締結する方法であって、

前記ファスナーは、初期形状及び最終形状を有するキャップと、前記キャップから下向きに延びるシャフトとを有し、

第1材料は第2材料よりも低い融点を有し、前記ファスナーは第2材料に溶接可能で第1材料よりも高い融点を有しており、

第1材料と第2材料とを物理的及び電気的に接触するように配置する、第1材料及び第2材料配置ステップと、

前記ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成する、ファスナー配置ステップと、

前記スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導し、抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させる、印加ステップと、

ファスナーを、軟化した第1材料を通り第2材料に向けて移動させる、移動ステップと、

ファスナーが第2材料と接触した後、ファスナーを第2材料に溶接する、溶接ステップと、を含み、

前記ファスナーは、前記シャフトが、前記移動ステップ中に第1材料を貫通し、前記キャップが、前記移動ステップ及び前記溶接ステップ中に第1材料から押し出された材料を捕獲し、被覆することができるようにしており、

前記印加ステップ、前記移動ステップ及び前記溶接ステップ中に、キャップを、初期形状から最終形状に変形させるステップをさらに含む、方法。 - ファスナー及び第2材料は、スチール、ステンレス鋼、アルミニウム、マグネシウム、チタン、銅、それらの合金及びインコネルの少なくとも1種であり、第1材料は、アルミニウム、銅、マグネシウム、それらの合金及びインコネルの少なくとも1種を含む、請求項1の方法。

- 電位は間接抵抗溶接の過程で印加される、請求項1の方法。

- 電位は直列抵抗溶接の過程で印加される、請求項1の方法。

- 第1材料は複数の層を含む、請求項1の方法。

- 第2材料は第2ファスナーである、請求項1の方法。

- 前記印加ステップの前に、ファスナー、第1材料及び第2材料の間の少なくとも1つの箇所に防食バリアを形成する、バリア形成ステップをさらに含む、請求項1の方法。

- バリアは非導電性であり、前記印加ステップ中に、電流が流れることのできる貫通部をバリアに開設するステップをさらに含む、請求項7の方法。

- 導電性ファスナーを用いて、電気抵抗溶接により、導電性の第1材料を、導電性の第2材料に締結する方法であって、

前記ファスナーは、キャップと、前記キャップから下向きに延びるシャフトとを有し、

第1材料は第2材料よりも低い融点を有し、前記ファスナーは第2材料に溶接可能で第1材料よりも高い融点を有しており、

電位は電極によって印加され、電極の少なくとも1つはファスナーの形状に相補的な形状であるチップを有し、前記チップがファスナーを受けることができるものであり、

第1材料と第2材料とを物理的及び電気的に接触するように配置する、第1材料及び第2材料配置ステップと、

ファスナーを、少なくとも1つのチップに連結するステップと、

前記ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成する、ファスナー配置ステップと、

前記スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導し、抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させる、印加ステップと、

ファスナーを、軟化した第1材料を通り第2材料に向けて移動させる、移動ステップと、

ファスナーが第2材料と接触した後、ファスナーを第2材料に溶接する、溶接ステップと、を含み、

ファスナーは、前記シャフトが、前記移動ステップ中に第1材料を貫通し、前記キャップが、前記移動ステップ及び前記溶接ステップ中に第1材料から押し出された材料を捕獲し、被覆することができるようにしている、方法。 - ファスナーは、前記溶接ステップ中に、ある厚さ範囲の第1材料を、選択された度合いにまで変形させることにより、第2材料に締結する能力を有する、請求項1の方法。

- 導電性ファスナーを用いて、電気抵抗溶接により、導電性の第1材料を、導電性の第2材料に締結する方法であって、

前記ファスナーは中空部を含み、キャップと、前記キャップから下向きに延びるシャフトとを有し、

第1材料は第2材料よりも低い融点を有し、前記ファスナーは第2材料に溶接可能で第1材料よりも高い融点を有しており、

第1材料と第2材料とを物理的及び電気的に接触するように配置する、第1材料及び第2材料配置ステップと、

前記ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成する、ファスナー配置ステップと、

前記ファスナー配置ステップ中に、電極チップの一部分を中空部に挿入するステップと、

前記スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導し、抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させる、印加ステップと、

ファスナーを、軟化した第1材料を通り第2材料に向けて移動させる、移動ステップと、

ファスナーが第2材料と接触した後、ファスナーを第2材料に溶接する、溶接ステップと、を含み、

ファスナーは、前記シャフトが、前記移動ステップ中に第1材料を貫通し、前記キャップが、前記移動ステップ及び前記溶接ステップ中に第1材料から押し出された材料を捕獲し、被覆することができる、方法。 - キャップは、前記溶接ステップの完了後に第1材料に当接する、請求項1の方法。

- 前記印加ステップ、前記移動ステップ及び前記溶接ステップ中、電流の流れを変化させる、請求項1の方法。

- 導電性ファスナーを用いて、電気抵抗溶接により、導電性の第1材料を、導電性の第2材料に締結する方法であって、

前記ファスナーは、キャップと、前記キャップから下向きに延びるシャフトとを有し、

第1材料は第2材料よりも低い融点を有し、前記ファスナーは第2材料に溶接可能で第1材料よりも高い融点を有しており、

第1材料と第2材料とを物理的及び電気的に接触するように配置する、第1材料及び第2材料配置ステップと、

前記ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成する、ファスナー配置ステップと、

前記スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導し、抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させる、印加ステップと、

ファスナーを、軟化した第1材料を通り第2材料に向けて移動させる、移動ステップと、

ファスナーが第2材料と接触した後、ファスナーを第2材料に溶接する、溶接ステップと、を含み、

ファスナーは、前記シャフトが、前記移動ステップ中に第1材料を貫通し、前記キャップが、前記移動ステップ及び前記溶接ステップ中に第1材料から押し出された材料を捕獲し、被覆することができ、

前記印加ステップ、前記移動ステップ及び前記溶接ステップ中、電流の流れ時間を変化させる、方法。 - 導電性ファスナーを用いて、電気抵抗溶接により、導電性の第1材料を、導電性の第2材料に締結する方法であって、

前記ファスナーは、キャップと、前記キャップから下向きに延びるシャフトとを有し、

第1材料は第2材料よりも低い融点を有し、前記ファスナーは第2材料に溶接可能で第1材料よりも高い融点を有しており、

第1材料と第2材料とを物理的及び電気的に接触するように配置する、第1材料及び第2材料配置ステップと、

シートからファスナーをスタンピングするステップと、

前記ファスナーを、第1材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料及び第2材料を含む導電性スタックを形成する、ファスナー配置ステップと、

前記スタックに電位を印加し、電流がスタックを通って流れるように電流を誘導し、抵抗加熱を生じさせ、該抵抗加熱によって第1材料を軟化させる、印加ステップと、

ファスナーを、軟化した第1材料を通り第2材料に向けて移動させる、移動ステップと、

ファスナーが第2材料と接触した後、ファスナーを第2材料に溶接する、溶接ステップと、を含み、

ファスナーは、前記シャフトが、前記移動ステップ中に第1材料を貫通し、前記キャップが、前記移動ステップ及び前記溶接ステップ中に第1材料から押し出された材料を捕獲し、被覆することができる、方法。 - ファスナーは、ガルバナイジング、電気めっき、電気亜鉛めっき、アルミナイジング又はガルバニーリングのうちの少なくとも1つが施されたものである、請求項1の方法。

- 導電性ファスナーを用いて、電気抵抗溶接により、導電性の第1材料を導電性の第2材料に締結するための方法であって、

前記ファスナーは、第2材料に溶接可能なシャフトと、前記シャフトの上端部から外向きに延在するキャップとを具え、前記キャップは、上向き凸状に湾曲した形状を有するリップ部を含み、

第1材料にパイロット孔を形成するステップと、

第1材料と第2材料が物理的に接触するように両材料を配置するステップと、

前記導電性ファスナーを、第1材料のパイロット孔に通すことにより、第2材料と電気的に接触するように配置する、ファスナー配置ステップと、

ファスナーを押圧するステップと、同時に、ファスナー及び第2材料に電位を印加する電位印加ステップと、

電流がファスナー及び第2材料を通って流れるように電流を誘導して抵抗加熱を生じさせ、該抵抗加熱によってファスナーを第2材料に溶接し、溶接部を形成する、溶接部形成ステップと、

シャフトを軟化させて、キャップが第1材料に接触するまでシャフトを押圧するステップとを含み、

前記キャップが、ファスナー配置ステップ、電位印加ステップ及び溶接部形成ステップのうちの少なくとも1つのステップ中に、パイロット孔から押し出された材料を捕獲することができる、方法。 - ファスナーと第2材料は、スチール、ステンレス鋼、アルミニウム、マグネシウム、チタン、銅、それらの合金及びインコネルのうちの少なくとも1種であり、第1材料は、プラスチック、プラスチック複合材、金属−プラスチック積層体、セラミック、塗装金属、アルミニウム、スチール、チタン、銅、マグネシウム、それらの合金及びインコネルのうちの少なくとも1種である、請求項17の方法。

- 電気抵抗溶接を用いて、導電性の第1材料を導電性の第2材料に締結するためのファスナーであって、前記第1材料は前記第2材料よりも低い融点を有しており、

前記ファスナーが、第2材料に溶接可能なシャフトと、前記シャフトの上端部から外向きに延在するキャップとを具え、前記キャップが、上向き凸状に湾曲した形状を有するリップ部を含み、

ファスナーは回転軸に関して対称であり、シャフトは、断面がU字状であり、

前記ファスナーは、前記第1材料と前記第2材料とが電気的に接触するように配置されたスタックの中に配置され、該スタックに電位が印加されると、電流がスタックを通って流れ、前記電流が抵抗加熱を発生させて、第1材料を軟化させることができるようにしており、

前記シャフトは、その下端部が、第1材料を貫通して、第2材料に溶接できるようにしており、前記下端部が第2材料に溶接された後、第1材料がキャップと第2材料との間に捕獲されるようにしている、ファスナー。 - ファスナーは回転軸に関して対称であり、シャフトは、断面が四角形U字状である、請求項19のファスナー。

- ファスナーは回転軸に関して対称であり、シャフトは、断面が分岐U字状であり、シャフトの前記下端部は平坦面を形成し、ファスナーの壁の厚さは、キャップ及びシャフト全体で略一定である、請求項19のファスナー。

- ファスナーは回転軸に関して対称であり、シャフトは、断面が分岐U字状であり、シャフトの前記下端部は平坦面を形成し、前記下端部の壁の厚さはシャフトの他の部分及びキャップの厚さより大きい、請求項19のファスナー。

- ファスナーは回転軸に関して対称であり、シャフトは、断面が分岐U字状であり、シャフトの前記下端部が円弧面を形成し、ファスナーの壁の厚さはキャップ、シャフト、及びシャフトの下端部で略一定である、請求項19のファスナー。

- ファスナーは回転軸に関して対称であり、シャフトは、断面が分岐U字状であり、前記シャフトが、前記下端部に近接する位置に、シャフトの外面から延びる少なくとも1つのスプラインを有する、請求項19のファスナー。

- 電気抵抗溶接により、導電性の第1材料を導電性の第2材料に締結するためのファスナーであって、前記第1材料は前記第2材料よりも低い融点を有しており、

前記ファスナーが、第2材料に溶接可能なシャフトと、前記シャフトの上端部から外向きに延在するキャップとを具え、前記キャップが上向き凸状に湾曲した形状を有するリップ部を含み、

ファスナーは回転軸に関して非対称であり、挿入方向に直交する方向に測定された長さは、挿入方向に直交する方向に測定された幅よりも大きく、シャフトは、断面が分岐U字状であり、

前記ファスナーは、前記第1材料と前記第2材料とが電気的に接触するように配置されたスタックの中に配置され、該スタックに電位が印加されると、電流がスタックを通って流れ、前記電流が抵抗加熱を発生させて、第1材料を軟化させることができるようにしており、

前記シャフトは、その下端部が、第1材料を貫通して、第2材料に溶接できるようにしており、前記下端部が第2材料に溶接された後、第1材料がキャップと第2材料との間に捕獲されるようにしている、ファスナー。 - 電気抵抗溶接により、導電性の第1材料を導電性の第2材料に締結するためのファスナーであって、前記第1材料は前記第2材料よりも低い融点を有しており、

前記ファスナーが、第2材料に溶接可能なシャフトと、前記シャフトの上端部から外向きに延在するキャップとを具え、前記キャップが上向き凸状に湾曲した形状を有するリップ部を含み、

ファスナーは回転軸に関して対称であり、シャフトは、断面が分岐U字状で2つの部分が中央の下向き先端部で結合され、シャフトの前記下端部がリング形状であり、

前記ファスナーは、前記第1材料と前記第2材料とが電気的に接触するように配置されたスタックの中に配置され、該スタックに電位が印加されると、電流がスタックを通って流れ、前記電流が抵抗加熱を発生させて、第1材料を軟化させることができるようにしており、

前記シャフトは、その下端部が、第1材料を貫通して、第2材料に溶接できるようにしており、前記下端部が第2材料に溶接された後、第1材料がキャップと第2材料との間に捕獲されるようにしている、ファスナー。 - 電気抵抗溶接により、導電性の第1材料を導電性の第2材料に締結するためのファスナーであって、前記第1材料は前記第2材料よりも低い融点を有しており、

前記ファスナーが、第2材料に溶接可能なシャフトと、前記シャフトの上端部から外向きに延在するキャップとを具え、前記キャップが上向き凸状に湾曲した形状を有するリップ部を含み、

ファスナーは回転軸に関して対称であり、シャフトは、断面が分岐U字状で2つの部分がファスナーの中央ネジ部で結合され、シャフトの前記下端部がリング形状であり、

前記ファスナーは、前記第1材料と前記第2材料とが電気的に接触するように配置されたスタックの中に配置され、該スタックに電位が印加されると、電流がスタックを通って流れ、前記電流が抵抗加熱を発生させて、第1材料を軟化させることができるようにしており、

前記シャフトは、その下端部が、第1材料を貫通して、第2材料に溶接できるようにしており、前記下端部が第2材料に溶接された後、第1材料がキャップと第2材料との間に捕獲されるようにしている、ファスナー。 - ファスナーの前記ネジ部はネジ付きソケットである、請求項27のファスナー。

- ネジ付きソケットは端部が開口し、第1材料の開口を挿通することができる、請求項28のファスナー。

- ファスナーのネジ部はネジ付きスタッドを有する、請求項28のファスナー。

- ファスナーは、キャップ及びシャフトを有する上方部分と、ネジ付きソケットを有する下方部分とを含み、前記上方部分が第1材料を貫通して、前記下方部分に溶接される、請求項28のファスナー。

- ファスナーは、キャップ及びシャフトを有する上方部分と、フランジ及び該フランジから下向きに延びるネジ付きスタッドを有する下方部分とを含み、前記上方部分が第1材料を貫通して、フランジに溶接される、請求項28のファスナー。

- シャフトの少なくとも一部分は断面が中実である、請求項28のファスナー。

- ファスナーは、スチール、チタン、マグネシウム、アルミニウム、銅、それらの合金及びインコネルのうちの少なくとも1種から作られる、請求項28のファスナー。

- 電位印加ステップの前に、ファスナー、第1材料及び第2材料の間の少なくとも1つの箇所に非導電性の防食バリアを形成するステップと、前記電位印加ステップ中に、前記ファスナーにより、電流が流れることのできる貫通部をバリアに開設するステップと、をさらに含む、請求項17の方法。

- ファスナーは、前記溶接部形成ステップ中に、ある厚さ範囲の第1材料を、選択された度合いにまで変形させることにより、第2材料に締結する能力を有する、請求項17の方法。

- ファスナーは初期形状と最終形状を有するキャップを有し、前記ファスナーを押圧するステップ、前記電位印加ステップ及び前記溶接部形成ステップ中に、キャップを初期形状から最終形状に変形させるステップをさらに含む、請求項17の方法。

- キャップは、前記溶接部形成ステップの完了後に第1材料に当接する、請求項17の方法。

- 第2材料に溶接可能で第1材料よりも融点が高い材料の層を、前記第1材料と前記第2材料との間に、前記第2材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料、第2材料及び前記材料の層を含む導電性スタックを形成するステップと、

前記ファスナーを第2材料に溶接するステップの間、前記材料の層を、第2材料に溶接するステップと、をさらに含む、請求項1の方法。 - 第2材料に溶接可能な材料の層を、前記第1材料と前記第2材料との間に、前記第2材料と物理的及び電気的に接触するように配置して、ファスナー、第1材料、第2材料及び前記材料の層を含む導電性スタックを形成するステップと、

前記溶接部形成ステップ中に、前記材料の層を第2材料に溶接するステップと、をさらに含む、請求項17の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201361839473P | 2013-06-26 | 2013-06-26 | |

| US61/839,473 | 2013-06-26 | ||

| PCT/US2014/044286 WO2014210278A1 (en) | 2013-06-26 | 2014-06-26 | Resistance welding fastener, apparatus and methods |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016528044A JP2016528044A (ja) | 2016-09-15 |

| JP2016528044A5 JP2016528044A5 (ja) | 2017-08-17 |

| JP6509205B2 true JP6509205B2 (ja) | 2019-05-08 |

Family

ID=52114579

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016524183A Active JP6509205B2 (ja) | 2013-06-26 | 2014-06-26 | 抵抗溶接用ファスナー、装置及び方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (2) | US10293428B2 (ja) |

| EP (1) | EP3013512B1 (ja) |

| JP (1) | JP6509205B2 (ja) |

| CN (2) | CN104249215B (ja) |

| BR (1) | BR112015032306B1 (ja) |

| CA (2) | CA2916302C (ja) |

| ES (1) | ES2829291T3 (ja) |

| WO (1) | WO2014210278A1 (ja) |

Families Citing this family (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6509205B2 (ja) | 2013-06-26 | 2019-05-08 | アーコニック インコーポレイテッドArconic Inc. | 抵抗溶接用ファスナー、装置及び方法 |

| US20150001885A1 (en) * | 2013-06-28 | 2015-01-01 | GM Global Technology Operations LLC | Mixed material underbody for noise controlled occupant compartment |

| DE102013020082A1 (de) * | 2013-11-29 | 2015-06-03 | Böllhoff Verbindungstechnik GmbH | Schweißhilfsfügeteil, Matrize zum Setzen des Schweißhilfsfügeteils, ein Verbindungsverfahren für das Schweißhilfsfügeteil sowie Herstellungsverfahren für das Schweißhilfsfügeteil und die Matrize |

| CA3067710C (en) * | 2014-02-03 | 2022-03-15 | Arconic Inc. | Resistance welding fastener, apparatus and methods |

| US10384296B2 (en) | 2014-12-15 | 2019-08-20 | Arconic Inc. | Resistance welding fastener, apparatus and methods for joining similar and dissimilar materials |

| GB201505480D0 (en) * | 2015-02-12 | 2015-05-13 | Tata Motors Europ Technical Ct Plc And Tata Motors Ltd | Component joining method and component joining structure |

| JP2016190627A (ja) * | 2015-03-31 | 2016-11-10 | 三菱重工業株式会社 | 構造体製造装置、構造体製造方法、および構造体 |

| US10738811B2 (en) * | 2015-07-06 | 2020-08-11 | Penn Engineering & Manufacturing Corp. | Clamping clinch fastener |

| US10035216B2 (en) * | 2015-08-27 | 2018-07-31 | GM Global Technology Operations LLC | Method of joining multiple components and an assembly thereof |

| KR102319841B1 (ko) | 2015-09-16 | 2021-10-29 | 하우매트 에어로스페이스 인코포레이티드 | 리벳 공급 장치 |

| US20170167034A1 (en) * | 2015-12-15 | 2017-06-15 | The Government Of The United States Of America, As Represented By The Secretary Of The Navy | Dopant alloying of titanium to suppress oxygen reduction catalysis |

| US10593034B2 (en) | 2016-03-25 | 2020-03-17 | Arconic Inc. | Resistance welding fasteners, apparatus and methods for joining dissimilar materials and assessing joints made thereby |

| JP6906145B2 (ja) * | 2016-03-30 | 2021-07-21 | パナソニックIpマネジメント株式会社 | 接合構造 |

| JP6461056B2 (ja) * | 2016-08-29 | 2019-01-30 | 株式会社神戸製鋼所 | 異材接合用アークスポット溶接法、接合補助部材、及び、異材溶接継手 |

| US10597118B2 (en) | 2016-09-12 | 2020-03-24 | Kai Concepts, LLC | Watercraft device with hydrofoil and electric propeller system |

| US9868476B1 (en) | 2016-10-05 | 2018-01-16 | Ford Global Technologies, Llc | Vehicle body-in-white structure |

| JP6892939B2 (ja) * | 2016-10-12 | 2021-06-23 | 株式会社ジーテクト | 接合方法 |

| US20180172045A1 (en) * | 2016-12-17 | 2018-06-21 | Ford Global Technologies, Llc | Friction Element Weld Element Modification To Increase Corrosion Resistance of Thermal Mechanical Joint |

| DE102017203984A1 (de) | 2017-03-10 | 2018-09-13 | Bayerische Motoren Werke Aktiengesellschaft | Bolzen für die Befestigung von Komponenten oder den Masseanschluss elektrischer oder elektronischer Komponenten an eine Fahrzeugkarosserie, Bolzenanordnung mit Bolzen und Verfahren zur Ausbildung der Bolzenanordnung |

| DE102017115529A1 (de) * | 2017-07-11 | 2019-01-17 | Böllhoff Verbindungstechnik GmbH | Schweißhilfsfügeteil |

| JP7020040B2 (ja) * | 2017-10-04 | 2022-02-16 | トヨタ自動車株式会社 | 接合材用溶接ユニット |

| CN107514414A (zh) * | 2017-10-17 | 2017-12-26 | 苏州华丰不锈钢紧固件有限公司 | 一种吊环自攻螺钉 |

| DE102017219534A1 (de) | 2017-11-03 | 2019-05-09 | Audi Ag | Verfahren zum Herstellen einer Überlappungsverbindung und Karosseriebauteil für ein Fahrzeug |

| DE102017010801A1 (de) | 2017-11-22 | 2019-05-23 | Drägerwerk AG & Co. KGaA | Verfahren zur berührungslosen Hauttemperaturbestimmung und Vorrichtung zur Ausführung des Verfahrens |

| FR3082131B1 (fr) * | 2018-06-08 | 2021-05-21 | Maxime Grojean | Procede d'assemblage d'une premiere piece et d'une deuxieme piece par l'intermediaire d'un insert |

| JP7160625B2 (ja) * | 2018-10-18 | 2022-10-25 | 株式会社神戸製鋼所 | 異材接合用アークスタッド溶接法及び接合補助部材 |

| US11090756B2 (en) | 2018-10-24 | 2021-08-17 | G-Tekt Corporation | Joining method |

| JP7271304B2 (ja) * | 2019-05-16 | 2023-05-11 | 株式会社Subaru | 異材接合用ピアスメタル及び該ピアスメタルを用いた異材接合方法 |

| US10946939B1 (en) | 2020-04-22 | 2021-03-16 | Kai Concepts, LLC | Watercraft having a waterproof container and a waterproof electrical connector |

| CN111889866A (zh) * | 2020-06-19 | 2020-11-06 | 西安石油大学 | 一种摩擦热铆螺纹钉及焊接工艺 |

| JP7562444B2 (ja) | 2021-02-25 | 2024-10-07 | 株式会社Subaru | 異材接合方法及びそれに用いられる抵抗溶接装置 |

| CN114932302B (zh) * | 2022-03-11 | 2024-02-09 | 中国科学院上海光学精密机械研究所 | 一种用于异质材料电阻点焊的紧固件及焊接方法 |

| CN118650261A (zh) * | 2024-08-20 | 2024-09-17 | 中国科学院上海光学精密机械研究所 | 焊接异种金属的紧固件、焊接电极和焊接方法 |

Family Cites Families (116)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1333414A (en) | 1918-03-04 | 1920-03-09 | Judson L Thomson Mfg Co | Feeding mechanism for rivet and cap setting machines |

| US1296651A (en) * | 1918-07-26 | 1919-03-11 | Thomson Spot Welder Company | Method of securing together heavy steel plates. |

| US2319455A (en) | 1939-05-03 | 1943-05-18 | Budd Edward G Mfg Co | Resistance welded metallic structure |

| US2302772A (en) | 1940-08-12 | 1942-11-24 | Huck Mfg Co | Rivet and riveted structure |

| US2569059A (en) * | 1947-12-18 | 1951-09-25 | Union Carbide & Carbon Corp | Welded rivet construction for electrical brushes and contacts |

| US2563107A (en) | 1949-11-30 | 1951-08-07 | Herman J Fanger | Method of forming a welded connection and means therefor |

| US3095951A (en) | 1960-01-11 | 1963-07-02 | Gen Electric | Article and method for joining dissimilar materials |

| US3104312A (en) * | 1961-04-19 | 1963-09-17 | Edward E Gentry | Welding method and assembly |

| GB964117A (en) | 1962-03-21 | 1964-07-15 | Atomic Energy Authority Uk | Improvements in or relating to the securing together of at least two members |

| US3219790A (en) * | 1964-07-30 | 1965-11-23 | Kenneth L Johnson | Fastener and electrode therefor |

| US3400509A (en) | 1966-11-15 | 1968-09-10 | Glenn W. Setzer | Structural improvement |

| US3576964A (en) | 1969-05-27 | 1971-05-04 | United States Steel Corp | Welded joint |

| US3774009A (en) | 1970-07-06 | 1973-11-20 | Empire Stove Co | Fastener for securing sheet material |

| US3858024A (en) * | 1973-01-12 | 1974-12-31 | Duro Dyne Corp | Multi-head resistance welding apparatus |

| AU2796377A (en) * | 1976-09-06 | 1979-02-22 | Comair Pty Ltd | Rivet stud fastening system |

| US4119827A (en) | 1977-03-24 | 1978-10-10 | General Motors Corporation | Clinch weld fastener and method of securing panels together |

| US4430034A (en) * | 1981-07-07 | 1984-02-07 | Fukui Byora Co. | Stud bolt for metal panels |

| US4482795A (en) * | 1981-10-19 | 1984-11-13 | Milton Hinden | Longitudinal finned resistance weld pin |

| US4447700A (en) * | 1982-06-07 | 1984-05-08 | General Electric Company | Resistance spot welder adaptive control |

| CH671355A5 (ja) * | 1983-01-17 | 1989-08-31 | Elpatronic Ag | |

| JPS6068180A (ja) | 1983-09-26 | 1985-04-18 | Mitsui Petrochem Ind Ltd | 絶縁層を有した金属材料の溶接方法 |

| JPH0771749B2 (ja) | 1989-04-14 | 1995-08-02 | 川崎重工業株式会社 | インダイレクトスポット溶接法 |

| US5273386A (en) | 1990-03-23 | 1993-12-28 | Allfast Fastening Systems, Inc. | Expandable head rivet |

| DE4237361C2 (de) | 1992-11-05 | 1996-09-19 | Daimler Benz Ag | Verbindungs-Hilfsteil für das widerstandselektrische Verschweißen von Aluminiumblech auf Stahl und Verfahren zum Anbringen desselben |

| DE4240823C1 (de) | 1992-12-04 | 1993-10-14 | Daimler Benz Ag | Schweißverbindung eines Stahlblech-Bauteiles mit einem Aluminiumblech-Bauteil und Verfahren zum Verschweißen der beiden Bauteile miteinander |

| JP2954476B2 (ja) * | 1994-01-28 | 1999-09-27 | 新日本製鐵株式会社 | 鉄系金属材料とアルミニウム系金属材料との接合方法 |

| US5473134A (en) | 1994-08-16 | 1995-12-05 | Hbs Bolzenschweiss-Systeme Gmbh & Co. Kg | Welding stud formed from sheet metal |

| JP3555698B2 (ja) | 1994-11-10 | 2004-08-18 | 本田技研工業株式会社 | アルミニウム材の抵抗溶接方法及びt字型アルミニウム構造体 |

| US5697521A (en) | 1995-06-01 | 1997-12-16 | Huck International | Hand-held collar dispenser |

| WO1997010920A1 (fr) * | 1995-09-18 | 1997-03-27 | Honda Giken Kogyo Kabushiki Kaisha | Procede de jointure par recouvrement de deux elements metalliques de type different et ayant des points de fusion differents |

| JPH09174249A (ja) | 1995-12-26 | 1997-07-08 | Akane:Kk | 異種材料の接合方法 |

| JPH10265881A (ja) | 1997-03-25 | 1998-10-06 | Furukawa Electric Co Ltd:The | オイルクーラーの内管用複合パイプとその製造方法及びこのパイプを用いた二重管式オイルクーラーと一体型熱交換器 |

| JPH1113395A (ja) | 1997-06-24 | 1999-01-19 | Taisei Corp | 鋼製セグメントの継手方法 |

| US6054668A (en) * | 1997-07-17 | 2000-04-25 | Newcor, Inc. | Method and apparatus of projection welding |

| JPH11209837A (ja) | 1998-01-23 | 1999-08-03 | Furukawa Electric Co Ltd:The | 熱交換器用犠牲防食アルミニウム合金及びこれを用いた熱交換器用アルミニウム合金複合材 |

| US5939498A (en) | 1998-04-07 | 1999-08-17 | E. I. Du Pont De Nemours And Company | High modulus polyimide blend |

| JPH11315335A (ja) | 1998-05-01 | 1999-11-16 | Mitsubishi Alum Co Ltd | ろう付け管形成用アルミニウム合金ブレージングシートおよびろう付け管 |

| US6796454B1 (en) | 1998-08-03 | 2004-09-28 | Henrob Limited | Fastening machines |

| JP3873267B2 (ja) | 1998-09-07 | 2007-01-24 | 三菱アルミニウム株式会社 | 耐食性に優れた熱交換器用アルミニウム合金クラッド材 |

| JP2000087164A (ja) | 1998-09-08 | 2000-03-28 | Mitsubishi Alum Co Ltd | 耐食性に優れた熱交換器用アルミニウム合金クラッド材 |

| JP4002352B2 (ja) | 1998-11-09 | 2007-10-31 | 古河スカイ株式会社 | 熱交換器用アルミニウム合金犠牲陽極材及びこれを用いた熱交換器用高耐食性アルミニウム合金複合材 |

| EP1090745B1 (en) | 1999-10-04 | 2002-06-19 | Denso Corporation | Aluminum alloy clad material for heat exchangers exhibiting high strength and excellent corrosion resistance |

| US6515251B1 (en) | 2000-10-31 | 2003-02-04 | Steelcase Development Corporation | Welding system and method |

| DE10059659B4 (de) | 2000-12-01 | 2004-03-18 | Heinz Soyer Bolzenschweisstechnik Gmbh | Qualitätskontrolle beim Bolzenschweißen |

| DE10060390B4 (de) | 2000-12-05 | 2012-04-19 | Volkswagen Ag | Stanznietverfahren |

| US7176401B2 (en) * | 2001-07-04 | 2007-02-13 | Newfrey Llc | Method and device for welding an aluminum-based stud |

| JP3827601B2 (ja) | 2002-03-29 | 2006-09-27 | 株式会社神戸製鋼所 | ろう付け用アルミニウム合金複合材 |

| US6854634B2 (en) | 2002-05-14 | 2005-02-15 | The Boeing Company | Method of manufacturing rivets having high strength and formability |

| JP4393165B2 (ja) | 2003-12-02 | 2010-01-06 | 古河スカイ株式会社 | アルミニウム合金製熱交換器及びその製造方法 |

| US7267736B2 (en) * | 2003-12-18 | 2007-09-11 | General Motors Corporation | Method of joining dissimilar materials |

| US7030333B2 (en) | 2004-01-22 | 2006-04-18 | Bradley David A | Method of joining plates with weld fastened studs |

| DE102004003909B4 (de) | 2004-01-27 | 2010-09-09 | GM Global Technology Operations, Inc., Detroit | Pressschweißverfahren zum Verbinden zweier oder mehrerer Bleche oder Profilteile, insbesondere eines Karosseriesegments, dessen Verwendung sowie Karosseriesegment |

| DE102004025493A1 (de) | 2004-05-21 | 2005-12-15 | Volkswagen Ag | Verfahren zum Fügen mittels Löten, sowie Fügeelement und Bauteil nach dem Verfahren |

| DE102004025492A1 (de) * | 2004-05-21 | 2009-08-06 | Volkswagen Ag | Verfahren zum Fügen mittels mechanischen Eintreibens und Verschweißens eines Fügeelementes, sowie derartiges Fügeelement |

| DE102005006253B4 (de) | 2005-02-11 | 2007-03-08 | Daimlerchrysler Ag | Verfahren zum unlösbaren Befestigen |

| US20060213954A1 (en) | 2005-03-23 | 2006-09-28 | Michael Ruther | Method and joining element for joining workpieces |

| WO2007065238A1 (en) | 2005-12-06 | 2007-06-14 | Magna International Inc. | Spot welding tip for a spot welding machine |

| DE102006002238C5 (de) | 2006-01-17 | 2019-02-28 | Böllhoff Verbindungstechnik GmbH | Verfahren zum Herstellen einer Nagelverbindung sowie Nagel hierfür |

| JP4032313B2 (ja) * | 2006-02-16 | 2008-01-16 | 好高 青山 | プロジェクション溶接用ボルトおよびその溶接方法 |

| DE102006028771A1 (de) | 2006-06-23 | 2008-01-03 | Daimlerchrysler Ag | Hydrodynamischer Drehmomentwandler und Verfahren zur Herstellung eines solchen |

| US7645105B2 (en) | 2006-06-27 | 2010-01-12 | Gm Global Technology Operations, Inc. | Projection welded fastener with integral sealer |

| US8466386B2 (en) * | 2006-10-10 | 2013-06-18 | GM Global Technology Operations LLC | Method for repairing bonded metallic structures |

| US7880112B2 (en) * | 2007-02-13 | 2011-02-01 | GM Global Technology Operations LLC | Method for welding and adhesively attaching a shaped fastener to inside of member |

| WO2008144873A1 (en) | 2007-05-29 | 2008-12-04 | Doben Limited | Resistance welding electrode |

| DE102007036416A1 (de) * | 2007-08-02 | 2009-02-05 | Daimler Ag | Hilfsfügeteil |

| US8468671B2 (en) | 2007-11-02 | 2013-06-25 | Electroimpact, Inc. | System for loading collars onto bolts in large-scale manufacturing operations |

| JP2009183975A (ja) | 2008-02-05 | 2009-08-20 | Fukui Byora Co Ltd | 打込みリベットかしめにおけるかしめ良否判定方法 |

| DE102008031121A1 (de) | 2008-05-06 | 2009-11-12 | Daimler Ag | Schweißnietverbindung |

| JP2009285678A (ja) | 2008-05-28 | 2009-12-10 | Kobe Steel Ltd | 鋼材と軽合金材との異材接合方法および異材接合体、鋼材との異材接合用軽合金材、鋼材と軽合金材との異材接合用リベット。 |

| DE102008044451B4 (de) | 2008-08-19 | 2012-09-06 | Thyssenkrupp Steel Europe Ag | Konduktives Bolzenschweißen |

| JP5326862B2 (ja) * | 2008-09-08 | 2013-10-30 | 日産自動車株式会社 | マグネシウム合金と鋼との異種金属接合方法 |

| JP5466409B2 (ja) | 2009-01-22 | 2014-04-09 | 株式会社神戸製鋼所 | 熱交換器用アルミニウム合金クラッド材 |

| JP5704798B2 (ja) | 2009-03-11 | 2015-04-22 | 株式会社神戸製鋼所 | 異材接合方法 |

| JP5357589B2 (ja) * | 2009-03-23 | 2013-12-04 | 東プレ株式会社 | 溶接ボルト |

| JP5549153B2 (ja) * | 2009-08-31 | 2014-07-16 | Jfeスチール株式会社 | インダイレクトスポット溶接方法 |

| JP2011068933A (ja) | 2009-09-24 | 2011-04-07 | Kobe Steel Ltd | 熱交換器用アルミニウム合金クラッド材 |

| DE102009055608A1 (de) | 2009-11-25 | 2011-05-26 | Behr Gmbh & Co. Kg | Gelöteter Aluminium-Wärmeübertrager |

| DE102009044888B4 (de) | 2009-12-14 | 2013-03-14 | Ortwin Hahn | Verfahren und Werkzeug zum mechanischen Fügen von mindestens einem unteren und einem oberen Formteil mittels eines Stanzniets |

| DE102010006670B4 (de) | 2010-02-03 | 2020-12-31 | Daimler Ag | Warmnietverbindung und Verfahren zu deren Herstellung |

| DE102010026040A1 (de) | 2010-07-03 | 2012-01-05 | Volkswagen Ag | Verfahren zum Fügen von zwei Bauelementen |

| CN101890564A (zh) * | 2010-07-06 | 2010-11-24 | 上海交通大学 | 异种金属电阻铆焊装置 |

| DE102010034183A1 (de) | 2010-08-12 | 2012-02-16 | Edag Gmbh & Co. Kgaa | Verfahren zum Verbinden von Bauteilen |

| US8424961B2 (en) | 2010-09-14 | 2013-04-23 | GM Global Technology Operations LLC | Aluminum roof panel for attachment to supporting steel vehicle body members |

| DE102010047032A1 (de) | 2010-09-30 | 2012-04-05 | Benteler Automobiltechnik Gmbh | Verfahren zum Verbinden zweier metallischer Elemente und Verbindungswerkzeug |

| JP5879924B2 (ja) | 2011-03-09 | 2016-03-08 | 株式会社リコー | 画像形成装置 |

| CN102133682A (zh) | 2011-03-18 | 2011-07-27 | 华霆(合肥)动力技术有限公司 | 一种电阻焊接方法 |

| DE102011055044A1 (de) | 2011-11-04 | 2013-05-08 | Newfrey Llc | Befestigungselement zum Anschweißen, Fügeverfahren und Fügeverbindung |

| US20130122327A1 (en) | 2011-11-11 | 2013-05-16 | Shen Sheu | Apparatus and method for imparting selected topographies to aluminum sheet metal |

| CA2859214C (en) | 2011-12-21 | 2018-09-25 | Alcoa Inc. | Apparatus and methods for joining dissimilar materials |

| US9012029B2 (en) * | 2012-05-17 | 2015-04-21 | GM Global Technology Operations LLC | Method of bonding panels of dissimilar material and bonded structure |

| DE102012010870A1 (de) | 2012-05-31 | 2013-12-05 | Böllhoff Verbindungstechnik GmbH | Schweißhilfsfügeteil und Verfahren zum Verbinden von Bauteilen mit diesem Schweißhilfsfügeteil |

| ES2550904T3 (es) | 2012-06-05 | 2015-11-12 | Gestamp Ingeniería Europa Sur, S.L. | Dispositivo para soldadura por resistencia |

| DE102012013325A1 (de) | 2012-07-06 | 2014-10-30 | Volkswagen Aktiengesellschaft | Fügen von Bauelementen aus unterschiedlichen Werkstoffen mittels eines Fügehilfsmittels |

| DE102012013589A1 (de) | 2012-07-10 | 2014-01-16 | Volkswagen Aktiengesellschaft | Selbststanzendes Fügeelement für das Widerstandselementschweißen und Bauteilverbund mit wenigstens einem solchen Fügeelement |

| KR101404288B1 (ko) | 2012-09-03 | 2014-06-05 | 진인태 | 보조가열전극이 부착된 스폿용접기 및 이를 이용한 스폿용접방법 |

| US8920095B2 (en) | 2012-09-13 | 2014-12-30 | Dolphin Tree, Llc | Fastener replacing a bolt or rivet |

| DE102012018866A1 (de) | 2012-09-25 | 2014-03-27 | Böllhoff Verbindungstechnik GmbH | Schweißhilfsfügeteil und Verfahren zum Verbinden von Bauteilen mit diesem Schweißhilfsfügeteil |

| US8973248B2 (en) | 2012-10-05 | 2015-03-10 | Toyota Motor Engineering & Manufacturing North America, Inc. | Connection assembly for connecting metallic and plastic components and method of connecting plastic and metallic components |

| DE102012020222A1 (de) | 2012-10-16 | 2014-04-17 | Volkswagen Aktiengesellschaft | Verfahren zum Fügen von wenigstens zwei Bauteilen mit einem Widerstandsschweißelement, sowie Vorrichtung zur Durchführung des Verfahrens und hiermit hergestellter Bauteilverbund |

| US9021688B2 (en) | 2012-12-28 | 2015-05-05 | Electroimpact, Inc. | Rivet/bolt injection system with ejection mechanism |

| US9511416B2 (en) | 2013-01-18 | 2016-12-06 | Gage Bilt, Inc. | Feed devices for swagable lockbolt collars |

| WO2014167566A1 (en) | 2013-04-08 | 2014-10-16 | Vibe Technologies | Apparatus for inspection and quality assurance of material samples |

| BR112015032558A2 (pt) | 2013-06-26 | 2017-07-25 | Alcoa Inc | aparelho e métodos para unir materiais diferentes |

| JP6509205B2 (ja) | 2013-06-26 | 2019-05-08 | アーコニック インコーポレイテッドArconic Inc. | 抵抗溶接用ファスナー、装置及び方法 |

| EP3023650B1 (en) | 2013-07-16 | 2017-09-13 | Toyota Jidosha Kabushiki Kaisha | Joining structure |

| DE102013216820A1 (de) | 2013-08-23 | 2015-02-26 | Volkswagen Aktiengesellschaft | Verfahren zum Verbinden von zumindest zwei Blechteilen |

| JP6148136B2 (ja) | 2013-09-24 | 2017-06-14 | 株式会社神戸製鋼所 | 異材接合体の製造方法 |

| CA3067710C (en) | 2014-02-03 | 2022-03-15 | Arconic Inc. | Resistance welding fastener, apparatus and methods |

| JP6267366B2 (ja) | 2014-05-05 | 2018-01-24 | アーコニック インコーポレイテッドArconic Inc. | 溶接測定装置及び方法 |

| US9766169B2 (en) | 2014-05-16 | 2017-09-19 | Arconic Inc. | Peeling apparatus and method for separating welded layers |

| DE102014211222A1 (de) | 2014-06-12 | 2015-12-17 | Volkswagen Aktiengesellschaft | Verfahren zum Herstellen einer Fügeverbindung durch Setzen und Warmverpressen eines Fügeelements, sowie hiermit hergestellter Werkstückverbund |

| DE102014225458A1 (de) | 2014-12-10 | 2016-06-16 | Volkswagen Aktiengesellschaft | Verfahren zum thermischen Fügen von Bauteilen mittels eines Hilfselementes |

| US10384296B2 (en) | 2014-12-15 | 2019-08-20 | Arconic Inc. | Resistance welding fastener, apparatus and methods for joining similar and dissimilar materials |

| JP6461667B2 (ja) | 2015-03-25 | 2019-01-30 | 富士フイルム株式会社 | 重合体の製造方法 |

| JP6260592B2 (ja) | 2015-07-24 | 2018-01-17 | トヨタ自動車株式会社 | 異種材接合構造及び異種材接合体の製造方法 |

| US10593034B2 (en) | 2016-03-25 | 2020-03-17 | Arconic Inc. | Resistance welding fasteners, apparatus and methods for joining dissimilar materials and assessing joints made thereby |

-

2014

- 2014-06-26 JP JP2016524183A patent/JP6509205B2/ja active Active

- 2014-06-26 US US14/315,698 patent/US10293428B2/en active Active

- 2014-06-26 BR BR112015032306A patent/BR112015032306B1/pt active IP Right Grant

- 2014-06-26 CA CA2916302A patent/CA2916302C/en active Active

- 2014-06-26 CN CN201410299463.2A patent/CN104249215B/zh active Active

- 2014-06-26 EP EP14817631.6A patent/EP3013512B1/en active Active

- 2014-06-26 ES ES14817631T patent/ES2829291T3/es active Active

- 2014-06-26 CN CN201420346767.5U patent/CN204221184U/zh not_active Expired - Lifetime

- 2014-06-26 CA CA3182590A patent/CA3182590A1/en active Pending

- 2014-06-26 WO PCT/US2014/044286 patent/WO2014210278A1/en active Application Filing

-

2019

- 2019-03-29 US US16/369,117 patent/US12042876B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3013512A1 (en) | 2016-05-04 |

| BR112015032306B1 (pt) | 2019-09-10 |

| US12042876B2 (en) | 2024-07-23 |

| CN104249215A (zh) | 2014-12-31 |

| US10293428B2 (en) | 2019-05-21 |

| CA2916302C (en) | 2023-02-21 |

| ES2829291T3 (es) | 2021-05-31 |

| JP2016528044A (ja) | 2016-09-15 |

| US20190224774A1 (en) | 2019-07-25 |

| CA3182590A1 (en) | 2014-12-31 |

| WO2014210278A1 (en) | 2014-12-31 |

| US20150001189A1 (en) | 2015-01-01 |

| CN104249215B (zh) | 2019-04-02 |

| BR112015032306A2 (pt) | 2017-07-25 |

| CN204221184U (zh) | 2015-03-25 |

| EP3013512B1 (en) | 2020-07-29 |

| EP3013512A4 (en) | 2017-03-08 |

| CA2916302A1 (en) | 2014-12-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6509205B2 (ja) | 抵抗溶接用ファスナー、装置及び方法 | |

| US11984691B2 (en) | Resistance welding fastener, apparatus and methods | |

| CN108838494B (zh) | 用于接合同种和异种材料的电阻焊接紧固件、设备和方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170619 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170619 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170707 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180522 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20180821 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181016 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190326 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190402 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6509205 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |