JP6378890B2 - 基板処理方法 - Google Patents

基板処理方法 Download PDFInfo

- Publication number

- JP6378890B2 JP6378890B2 JP2014024551A JP2014024551A JP6378890B2 JP 6378890 B2 JP6378890 B2 JP 6378890B2 JP 2014024551 A JP2014024551 A JP 2014024551A JP 2014024551 A JP2014024551 A JP 2014024551A JP 6378890 B2 JP6378890 B2 JP 6378890B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- polishing

- soft

- wafer

- pure water

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02057—Cleaning during device manufacture

- H01L21/0206—Cleaning during device manufacture during, before or after processing of insulating layers

- H01L21/02065—Cleaning during device manufacture during, before or after processing of insulating layers the processing being a planarization of insulating layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/07—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool

- B24B37/10—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/34—Accessories

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/12—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation involving optical means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02057—Cleaning during device manufacture

- H01L21/02068—Cleaning during device manufacture during, before or after processing of conductive layers, e.g. polysilicon or amorphous silicon layers

- H01L21/02074—Cleaning during device manufacture during, before or after processing of conductive layers, e.g. polysilicon or amorphous silicon layers the processing being a planarization of conductive layers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/67034—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for drying

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

- H01L21/67046—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing using mainly scrubbing means, e.g. brushes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

- H01L21/67051—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing using mainly spraying means, e.g. nozzles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67098—Apparatus for thermal treatment

- H01L21/67115—Apparatus for thermal treatment mainly by radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/02—Cleaning by the force of jets or sprays

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/02—Cleaning by the force of jets or sprays

- B08B3/024—Cleaning by means of spray elements moving over the surface to be cleaned

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

- B08B7/005—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like by infrared radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

- B08B7/0057—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like by ultraviolet radiation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02057—Cleaning during device manufacture

- H01L21/0206—Cleaning during device manufacture during, before or after processing of insulating layers

Description

さらに他の態様は、研磨パッド上に研磨液を供給しながら、基板を該研磨パッドの研磨面に押し付けて、該基板を研磨し、研磨後の前記基板をその中心軸線まわりに回転させ、前記基板の表面への軟X線の照射を開始し、前記軟X線の照射開始と同時またはその後、前記基板の表面への純水の供給を開始し、前記基板の表面への純水の供給を停止し、前記基板の表面への純水の供給を停止した後、前記基板の表面上に純水の膜が存在しないことが液膜センサによって検出されたときに、前記基板の表面への軟X線の照射を停止することを特徴とする基板処理方法である。

好ましい態様は、前記基板の表面への純水の供給を停止した時点から所定の時間が経過したときに、前記基板の表面への軟X線の照射を停止することを特徴とする。

好ましい態様は、前記純水は、比抵抗値が15MΩ・cm以上の超純水であることを特徴とする。

好ましい態様は、前記基板の表面に純水を供給する前に、前記基板の表面に洗浄液を供給して前記基板を洗浄することを特徴とする。

好ましい態様は、前記基板の表面に軟X線を照射する工程では、前記基板の中心に関して対称となる位置から、軟X線を前記基板の表面に照射することを特徴とする。

好ましい態様は、前記基板の表面に軟X線を照射する工程では、前記基板の中心に関して対称となる位置から、軟X線を前記基板の表面に照射することを特徴とする。

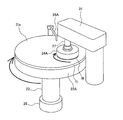

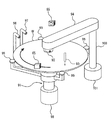

図3は、研磨ユニット、洗浄ユニット、および乾燥ユニットを備えた研磨装置を示す図である。この研磨装置は、ウェーハ(基板)を研磨し、洗浄し、乾燥させる一連の工程を行うことができる基板処理装置である。図3に示すように、研磨装置は、略矩形状のハウジング2を備えており、ハウジング2の内部は隔壁2a,2bによってロード/アンロード部6と研磨部1と洗浄部8とに区画されている。研磨装置は、ウェーハ処理動作を制御する動作制御部10を有している。

2 ハウジング

6 ロード/アンロード部

8 洗浄部

10 動作制御部

12 フロントロード部

14 走行機構

16 搬送ロボット

20 研磨パッド

22A〜22D 研磨テーブル

24A〜24D トップリング

26A〜26D 研磨液供給ノズル

28A〜28D ドレッシングユニット

30A〜30D アトマイザ

31 トップリングアーム

40 第1リニアトランスポータ

42 第2リニアトランスポータ

44 リフタ

46 スイングトランスポータ

48 仮置き台

50 第1の搬送ロボット

52 一次洗浄ユニット

54 二次洗浄ユニット

56 乾燥ユニット

58 第2の搬送ロボット

65 軟X線照射器

70 第1洗浄ユニット

71〜74 保持ローラ

77,78 ロールスポンジ

80,81 回転機構

82 昇降駆動機構

85,86 純水供給ノズル

87,88 洗浄液供給ノズル

89 ガイドレール

90 液膜センサ

91 基板保持部

92 ペンスポンジ

94 アーム

95 チャック

96 純水供給ノズル

97 洗浄液供給ノズル

98 モータ

100 旋回軸

101 モータ

Claims (10)

- 研磨部の研磨ユニットにおいて、研磨パッド上に研磨液を供給しながら、基板を該研磨パッドの研磨面に押し付けて、該基板を研磨し、

研磨後の前記基板を前記研磨部に隣接する洗浄部に搬送し、

前記洗浄部の洗浄ユニットにおいて、研磨後の前記基板をその中心軸線まわりに回転させ、

前記基板の表面への軟X線の照射を開始し、

前記軟X線の照射開始と同時またはその後、前記基板の表面への純水の供給を開始し、

前記基板の表面への純水の供給を停止し、

その後、前記基板の表面への軟X線の照射を停止し、

前記基板を前記研磨ユニットおよび前記洗浄ユニットで処理する工程は、前記研磨部と前記洗浄部とを隔壁によって区画するハウジング内で行われることを特徴とする基板処理方法。 - 研磨パッド上に研磨液を供給しながら、基板を該研磨パッドの研磨面に押し付けて、該基板を研磨し、

研磨後の前記基板をその中心軸線まわりに回転させ、

前記基板の表面への軟X線の照射を開始し、

前記軟X線の照射開始と同時またはその後、前記基板の表面への純水の供給を開始し、

前記基板の表面への純水の供給を停止し、

その後、前記基板の表面への軟X線の照射を停止し、

前記基板の表面に軟X線を照射する工程では、前記基板の回転方向において前記純水が供給される領域の下流側から、軟X線を前記基板の表面に照射することを特徴とする基板処理方法。 - 研磨パッド上に研磨液を供給しながら、基板を該研磨パッドの研磨面に押し付けて、該基板を研磨し、

研磨後の前記基板をその中心軸線まわりに回転させ、

前記基板の表面への軟X線の照射を開始し、

前記軟X線の照射開始と同時またはその後、前記基板の表面への純水の供給を開始し、

前記基板の表面への純水の供給を停止し、

前記基板の表面への純水の供給を停止した後、前記基板の表面上に純水の膜が存在しないことが液膜センサによって検出されたときに、前記基板の表面への軟X線の照射を停止することを特徴とする基板処理方法。 - 前記基板の表面への純水の供給を停止した時点から所定の時間が経過したときに、前記基板の表面への軟X線の照射を停止することを特徴とする請求項1または2に記載の基板処理方法。

- 前記基板の表面には、少なくとも絶縁膜を含む構造体が形成されていることを特徴とする請求項1乃至4のいずれか一項に記載の基板処理方法。

- 前記純水は、比抵抗値が15MΩ・cm以上の超純水であることを特徴とする請求項1乃至5のいずれか一項に記載の基板処理方法。

- 前記基板の表面に純水を供給する前に、前記基板の表面に洗浄液を供給して前記基板を洗浄することを特徴とする請求項1乃至6のいずれか一項に記載の基板処理方法。

- 前記基板の表面に軟X線を照射する工程では、前記基板の中心に関して対称となる位置から、軟X線を前記基板の表面に照射することを特徴とする請求項1乃至7のいずれか一項に記載の基板処理方法。

- 研磨部の研磨ユニットにおいて、研磨パッド上に研磨液を供給しながら、基板を該研磨パッドの研磨面に押し付けて、該基板を研磨し、

研磨後の前記基板を前記研磨部に隣接する洗浄部に搬送し、

前記洗浄部の洗浄ユニットにおいて、研磨後の前記基板をその中心軸線まわりに回転させ、

前記基板の表面に軟X線を照射しながら、前記基板の表面に純水を供給し、

前記基板の表面への純水の供給を停止し、

前記基板の表面への軟X線の照射を停止し、

前記基板を前記研磨ユニットおよび前記洗浄ユニットで処理する工程は、前記研磨部と前記洗浄部とを隔壁によって区画するハウジング内で行われることを特徴とする基板処理方法。 - 前記基板の表面に軟X線を照射する工程では、前記基板の中心に関して対称となる位置から、軟X線を前記基板の表面に照射することを特徴とする請求項9に記載の基板処理方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014024551A JP6378890B2 (ja) | 2013-03-01 | 2014-02-12 | 基板処理方法 |

| TW103106213A TWI601196B (zh) | 2013-03-01 | 2014-02-25 | 基板處理方法 |

| US14/191,365 US9142398B2 (en) | 2013-03-01 | 2014-02-26 | Substrate processing method |

| KR1020140024083A KR102213810B1 (ko) | 2013-03-01 | 2014-02-28 | 기판 처리 방법 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013041149 | 2013-03-01 | ||

| JP2013041149 | 2013-03-01 | ||

| JP2014024551A JP6378890B2 (ja) | 2013-03-01 | 2014-02-12 | 基板処理方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014195050A JP2014195050A (ja) | 2014-10-09 |

| JP2014195050A5 JP2014195050A5 (ja) | 2017-03-02 |

| JP6378890B2 true JP6378890B2 (ja) | 2018-08-22 |

Family

ID=51421136

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014024551A Active JP6378890B2 (ja) | 2013-03-01 | 2014-02-12 | 基板処理方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9142398B2 (ja) |

| JP (1) | JP6378890B2 (ja) |

| KR (1) | KR102213810B1 (ja) |

| TW (1) | TWI601196B (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102272661B1 (ko) | 2014-10-02 | 2021-07-06 | 삼성디스플레이 주식회사 | 기판 세정 장치 |

| US9293339B1 (en) * | 2015-09-24 | 2016-03-22 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Method of polishing semiconductor substrate |

| US10269555B2 (en) | 2015-09-30 | 2019-04-23 | Taiwan Semiconductor Manufacturing Company, Ltd. | Post-CMP cleaning and apparatus |

| US9966266B2 (en) * | 2016-04-25 | 2018-05-08 | United Microelectronics Corp. | Apparatus for semiconductor wafer treatment and semiconductor wafer treatment |

| JP2019216207A (ja) * | 2018-06-14 | 2019-12-19 | 株式会社荏原製作所 | 基板処理方法 |

| KR102265857B1 (ko) * | 2019-09-04 | 2021-06-17 | 세메스 주식회사 | 기판 처리 방법 및 기판 처리 장치 |

| CN111536783B (zh) * | 2020-07-10 | 2020-09-29 | 清华大学 | 喷射角度可调的马兰戈尼干燥装置 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09270412A (ja) * | 1996-04-01 | 1997-10-14 | Canon Inc | 洗浄装置及び洗浄方法 |

| JPH10189511A (ja) | 1996-12-20 | 1998-07-21 | Sony Corp | ウェーハ洗浄装置 |

| JPH11214341A (ja) * | 1998-01-28 | 1999-08-06 | Kaijo Corp | 被洗浄体のすすぎ方法 |

| JP4260970B2 (ja) * | 1999-03-24 | 2009-04-30 | 島田理化工業株式会社 | 半導体ウェーハ洗浄装置 |

| JP4830091B2 (ja) * | 2000-09-11 | 2011-12-07 | 公益財団法人国際科学振興財団 | 気液混合洗浄装置及び気液混合洗浄方法 |

| JP4046486B2 (ja) * | 2001-06-13 | 2008-02-13 | Necエレクトロニクス株式会社 | 洗浄水及びウエハの洗浄方法 |

| JP3553542B2 (ja) * | 2001-11-29 | 2004-08-11 | 株式会社荏原製作所 | 半導体ウエハ研磨装置および方法 |

| JP3973196B2 (ja) | 2001-12-17 | 2007-09-12 | 東京エレクトロン株式会社 | 液処理方法及び液処理装置 |

| US6955485B2 (en) * | 2002-03-01 | 2005-10-18 | Tokyo Electron Limited | Developing method and developing unit |

| JP2004299814A (ja) * | 2003-03-28 | 2004-10-28 | Takasago Thermal Eng Co Ltd | 除電された絶縁体基板の製造方法及び製造装置 |

| JP4279032B2 (ja) * | 2003-04-02 | 2009-06-17 | 高砂熱学工業株式会社 | 除電された絶縁体基板の製造方法及びその装置 |

| JP2005032915A (ja) * | 2003-07-10 | 2005-02-03 | Dainippon Screen Mfg Co Ltd | 基板処理方法および基板処理装置 |

| JP2005072559A (ja) * | 2003-08-05 | 2005-03-17 | Dainippon Screen Mfg Co Ltd | 基板処理装置および基板処理方法 |

| KR100512129B1 (ko) * | 2003-08-14 | 2005-09-05 | (주)선재하이테크 | 연 엑스선을 이용한 정전기 제거장치 |

| EP1758962B1 (en) * | 2004-06-22 | 2013-10-30 | Asahi Glass Company, Limited | Polishing method for glass substrate, and glass substrate |

| US20090081810A1 (en) * | 2004-10-06 | 2009-03-26 | Ebara Corporation | Substrate processing apparatus and substrate processing method |

| JP2007088398A (ja) * | 2004-12-14 | 2007-04-05 | Realize Advanced Technology Ltd | 洗浄装置、この洗浄装置を用いた洗浄システム、及び被洗浄基板の洗浄方法 |

| US20080278880A1 (en) * | 2005-10-21 | 2008-11-13 | Kondoh Industries, Ltd. | Remover of Static Charges on Surfaces of Substrates of Semiconductors and Liquid Crystals in the Processes of Their Manufacture |

| US7947637B2 (en) * | 2006-06-30 | 2011-05-24 | Fujifilm Electronic Materials, U.S.A., Inc. | Cleaning formulation for removing residues on surfaces |

| US20090137118A1 (en) * | 2007-11-22 | 2009-05-28 | Renesas Technology Corp. | Method of manufacturing semiconductor device |

| JP2010199239A (ja) * | 2009-02-24 | 2010-09-09 | Tokyo Electron Ltd | 被処理基板の除電方法及び基板処理装置 |

| JP5295829B2 (ja) * | 2009-03-12 | 2013-09-18 | 東京エレクトロン株式会社 | 基板洗浄方法 |

| US8637395B2 (en) * | 2009-11-16 | 2014-01-28 | International Business Machines Corporation | Methods for photo-patternable low-k (PPLK) integration with curing after pattern transfer |

| JP5783971B2 (ja) * | 2012-08-10 | 2015-09-24 | 株式会社東芝 | 塗布装置および塗布方法 |

| KR20150046148A (ko) * | 2012-09-27 | 2015-04-29 | 가부시키가이샤 스크린 홀딩스 | 처리액 공급 장치, 기판 처리 장치, 처리액 공급 방법, 기판 처리 방법, 처리액 처리 장치 및 처리액 처리 방법 |

| JP6044951B2 (ja) * | 2012-09-27 | 2016-12-14 | 株式会社Screenホールディングス | 基板処理装置および基板処理方法 |

-

2014

- 2014-02-12 JP JP2014024551A patent/JP6378890B2/ja active Active

- 2014-02-25 TW TW103106213A patent/TWI601196B/zh active

- 2014-02-26 US US14/191,365 patent/US9142398B2/en active Active

- 2014-02-28 KR KR1020140024083A patent/KR102213810B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| US20140248782A1 (en) | 2014-09-04 |

| JP2014195050A (ja) | 2014-10-09 |

| TW201438086A (zh) | 2014-10-01 |

| KR20140109299A (ko) | 2014-09-15 |

| TWI601196B (zh) | 2017-10-01 |

| KR102213810B1 (ko) | 2021-02-08 |

| US9142398B2 (en) | 2015-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6378890B2 (ja) | 基板処理方法 | |

| KR102203498B1 (ko) | 화학 기계적 평탄화후 기판 클리닝을 위한 방법 및 장치 | |

| CN104275317B (zh) | 基板清洗装置及基板清洗方法 | |

| JP6502430B2 (ja) | 基板処理装置 | |

| JP2014203906A (ja) | 基板処理方法 | |

| US20130185884A1 (en) | Cleaning module and process for particle reduction | |

| US9824903B2 (en) | Substrate cleaning apparatus | |

| KR102233392B1 (ko) | 화학 기계적 폴리싱을 위한 웨이퍼 및 웨이퍼 에지/사면 클리닝 모듈을 이용하는 디스크/패드 클리닝의 설계 | |

| KR101884640B1 (ko) | 화학 기계적 연마 시스템 | |

| JP6159282B2 (ja) | 基板処理装置、および基板処理装置の配管洗浄方法 | |

| JP2015015284A (ja) | 基板洗浄装置および基板洗浄方法 | |

| JP6971676B2 (ja) | 基板処理装置および基板処理方法 | |

| JP6431159B2 (ja) | 基板洗浄装置 | |

| TW201842983A (zh) | 清洗基板裏面的裝置及方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170130 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170130 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171211 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171219 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180207 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180724 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180730 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6378890 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |