JP6202012B2 - 成形性に優れた高強度鋼板の製造方法 - Google Patents

成形性に優れた高強度鋼板の製造方法 Download PDFInfo

- Publication number

- JP6202012B2 JP6202012B2 JP2015019063A JP2015019063A JP6202012B2 JP 6202012 B2 JP6202012 B2 JP 6202012B2 JP 2015019063 A JP2015019063 A JP 2015019063A JP 2015019063 A JP2015019063 A JP 2015019063A JP 6202012 B2 JP6202012 B2 JP 6202012B2

- Authority

- JP

- Japan

- Prior art keywords

- hot

- steel strip

- coil

- rolled steel

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Metal Rolling (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Description

C:0.03〜0.25質量%

Cは、熱延鋼帯の強度、ひいては高強度鋼板の強度を高めるとともに、残留オーステナイトを生成させて、伸びを向上する作用を有する元素である。C含有量が0.03質量%未満では、強度と伸びを向上させる効果が得られない。一方で、0.25質量%を超えると、高強度鋼板の溶接性が著しく劣化する。したがって、Cは0.03〜0.25質量%の範囲内とする。

Siは、Cと同様に、熱延鋼帯の強度、ひいては高強度鋼板の強度を高めるとともに、高強度鋼板の加工性の向上に寄与する元素である。Si含有量が0.01質量%未満では、その効果が得られない。一方で、3.0質量%を超えると、赤スケール等の発生に起因する表面性状の劣化を引き起こすばかりでなく、化成処理やめっきに悪影響を及ぼす。したがって、Siは0.01〜3.0質量%の範囲内とする。

Mnは、熱延鋼帯の強度、ひいては高強度鋼板の強度を高める作用を有し、かつCCT線図やTTT線図におけるフェライトノーズの位置を大きく変動させるので、重要な元素である。Mn含有量が3.1質量%未満では、十分な強度が得られず、また、熱延鋼帯のコイルを保熱することにより、フェライト変態が進行し、コイル全長にわたって均質なフェライト組織が生成される。これは、Mn含有量が3.1質量%未満の熱延鋼帯に本発明を適用する必要がないことを意味する。一方で、5.1質量%を超えると、本発明を適用して熱延鋼帯の長手方向の温度分布を調整しても、コイルの冷却過程でフェライト変態が生じない。したがって、Mnは3.1〜5.1質量%の範囲内とする。

なお、CCT線図とTTT線図については後述する。

Pは、溶接性や靭性に悪影響を及ぼす元素であり、P含有量が0.10質量%を超えると、高強度鋼板の靭性が低下するばかりでなく、溶接性も劣化する。したがって、Pは0.10質量%以下とする。

Sは、伸びフランジ性や靭性に悪影響を及ぼす元素である。そのためSはできるだけ低減することが好ましいが、過度の低減は熱延鋼帯の製造コスト、ひいては高強度鋼板の製造コストの増大を招く。したがって、Sは0.02質量%以下とする。

Alは、脱酸剤として溶鋼の溶製工程で添加する元素であるが、その脱酸作用のみならず、AlNを形成して、高温で結晶粒が粗大に成長するのを抑制する作用も有する。Al含有量が0.02質量%未満では、この効果が得られない。一方で、0.1質量%を超えると、溶鋼の清浄度が低下する。したがって、Alは0.02〜0.1質量%の範囲内が好ましい。

Nは、Alと結合してAlNを形成し、結晶粒の粗大化を抑制する作用を有するので、適量を含有させることが好ましい。ただしN含有量が0.008質量%を超えると、高強度鋼板の溶接性が低下する。したがって、Nは0.008質量%以下が好ましい。

上記した成分以外は、Feおよび不可避的不純物である。

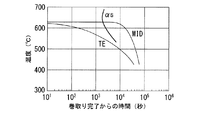

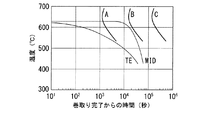

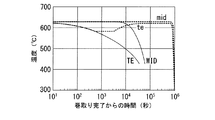

仕上げ圧延した後の熱延鋼帯をランナウトテーブル上で冷却する、あるいはコイルに巻取った後に冷却する過程における変態挙動を予測し、それに基づいて、室温まで冷却して得られる金属組織を予測するために、CCT線図(連続冷却変態線図)やTTT線図(恒温変態曲線図)が広く用いられている。CCT線図は、所定の成分の鋼をオーステナイト域から種々の冷却速度で連続冷却してフェライトに変態する温度と時刻を図示するものであり、TTT線図は、オーステナイト域から所定の温度まで冷却した後、その温度で保持し、フェライト変態の開始までの時間を図示したものである。

本発明は、既に述べた通り、熱延鋼帯の全長にわたってフェライト変態を生じさせるために、コイルを保熱しながら冷却するものであるから、室温に冷却されるまでに長時間を要する。そのため巻取り温度によっては、内部酸化が生じて、表面性状が劣化し、化成処理やめっきに悪影響を及ぼすという問題が生じる惧れがある。そこで、熱延鋼帯を種々の温度で保持して、内部酸化の進行状況(すなわち酸化層の厚み)を調査した。その結果、熱延鋼帯の温度が570℃以下であれば、105秒保持しても内部酸化は発生せず、600℃以上になると、104秒保持すると内部酸化が顕著に現われることが分かった。

Claims (2)

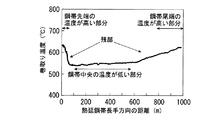

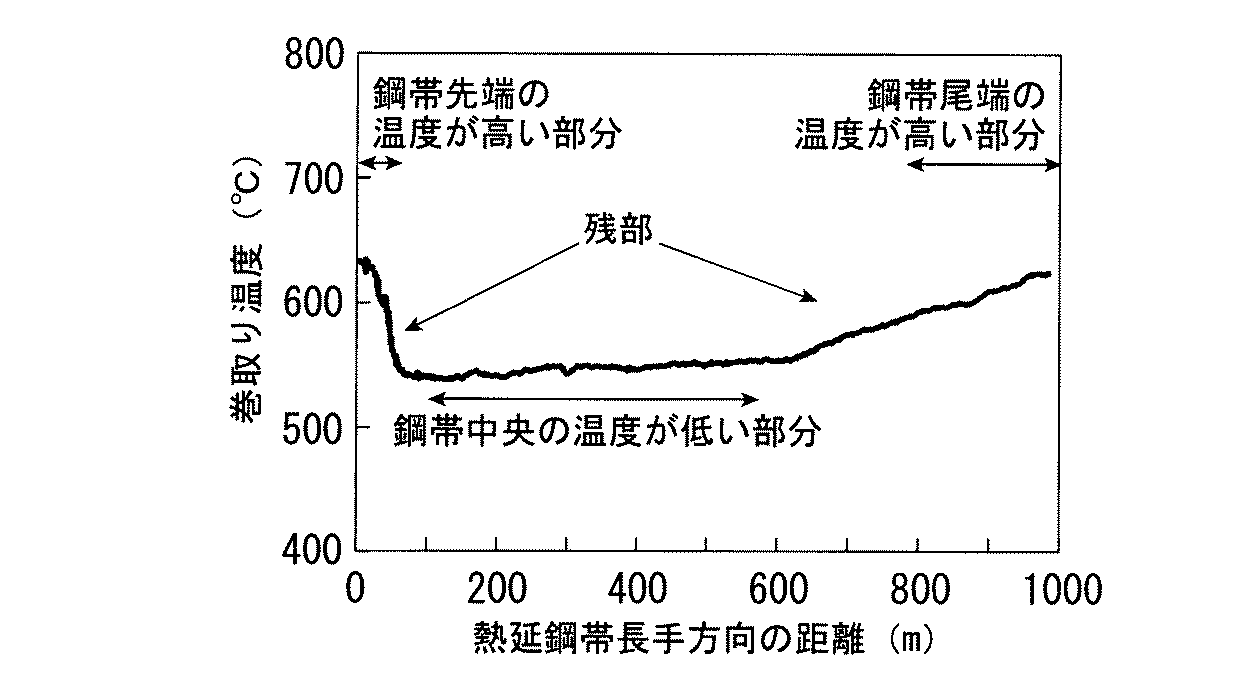

- C:0.03〜0.25質量%、Si:0.01〜3.0質量%、Mn:3.1〜5.1質量%、P:0.10質量%以下、S:0.02質量%以下を含有し、残部がFeおよび不可避的不純物からなる鋼スラブを熱間圧延して熱延鋼帯とし、該熱延鋼帯を巻取ってコイルとした後に、該コイルを冷却し、次いで前記コイルに巻取られた前記熱延鋼帯に酸洗、冷間圧延、焼鈍を施す成形性に優れた高強度鋼板の製造方法において、前記熱間圧延で得られた前記熱延鋼帯を前記コイルに巻取る際に、前記コイルの冷却速度の大きい内周部と外周部に相当する前記熱延鋼帯の先端部と尾端部の巻取り温度を高くし、かつ前記コイルの前記冷却速度の小さい中間部に相当する前記熱延鋼帯の中央部の巻取り温度を低くして巻取ることによって前記コイルとし、さらに得られた前記コイルを保熱手段または加熱手段に収納して500℃以上の温度域で50時間以上保持した後に、前記冷却を行なうことを特徴とする成形性に優れた高強度鋼板の製造方法。

- 前記熱延鋼帯の先端から鋼帯全長の20%以内の範囲および尾端から鋼帯全長の30%以内の範囲の巻取り温度を600℃以上とし、前記熱延鋼帯の長手方向の中央から前方に鋼帯全長の25%以内および後方に鋼帯全長の25%以内の範囲の巻取り温度を530〜570℃となるように前記熱延鋼帯の長手方向の温度分布を調整してコイルに巻取ることを特徴とする請求項1に記載の成形性に優れた高強度鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015019063A JP6202012B2 (ja) | 2015-02-03 | 2015-02-03 | 成形性に優れた高強度鋼板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015019063A JP6202012B2 (ja) | 2015-02-03 | 2015-02-03 | 成形性に優れた高強度鋼板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016141848A JP2016141848A (ja) | 2016-08-08 |

| JP6202012B2 true JP6202012B2 (ja) | 2017-09-27 |

Family

ID=56569827

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015019063A Active JP6202012B2 (ja) | 2015-02-03 | 2015-02-03 | 成形性に優れた高強度鋼板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6202012B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102452598B1 (ko) * | 2017-09-20 | 2022-10-07 | 바오스틸 잔장 아이론 앤드 스틸 컴퍼니 리미티드 | 고강도 q&p강 열간압연롤의 연화방법 |

| US11384406B2 (en) | 2017-09-20 | 2022-07-12 | Baosteel Zhanjian Iron & Steel Co., Ltd. | Production method for inline increase in precipitation toughening effect of Ti microalloyed hot-rolled high-strength steel |

| KR102236851B1 (ko) | 2019-11-04 | 2021-04-06 | 주식회사 포스코 | 내구성이 우수한 고항복비형 후물 고강도강 및 그 제조방법 |

| KR102307928B1 (ko) | 2019-12-02 | 2021-09-30 | 주식회사 포스코 | 내구성이 우수한 후물 복합조직강 및 그 제조방법 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5536051B2 (ja) * | 1974-12-05 | 1980-09-18 | ||

| JPS55154529A (en) * | 1979-05-18 | 1980-12-02 | Nippon Steel Corp | Manufacture of soft steel sheet by continuous annealing |

| JPS60248822A (ja) * | 1984-05-22 | 1985-12-09 | Nippon Steel Corp | 加工性に優れた冷延鋼板の製造方法 |

| IT1302329B1 (it) * | 1998-09-15 | 2000-09-05 | Acciai Speciali Terni Spa | Procedimento per il trattamento termico di nastri di acciaio. |

| JP6171994B2 (ja) * | 2014-03-13 | 2017-08-02 | Jfeスチール株式会社 | 成形性に優れた高強度鋼板の製造方法 |

-

2015

- 2015-02-03 JP JP2015019063A patent/JP6202012B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016141848A (ja) | 2016-08-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6171994B2 (ja) | 成形性に優れた高強度鋼板の製造方法 | |

| EP2589678B1 (en) | High-strength steel sheet with excellent processability and process for producing same | |

| JP5252128B2 (ja) | 鋼板およびその製造方法 | |

| JP5487203B2 (ja) | 表面特性に優れた高加工用高強度薄鋼板及び亜鉛メッキ鋼板とその製造方法 | |

| JP5316634B2 (ja) | 加工性に優れた高強度鋼板およびその製造方法 | |

| JP2017048412A (ja) | 溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板、およびそれらの製造方法 | |

| JP2005126733A (ja) | 高温加工性にすぐれた熱間プレス用鋼板及び自動車用部材 | |

| JP6079726B2 (ja) | 高強度鋼板の製造方法 | |

| JP6252499B2 (ja) | 熱延鋼帯、冷延鋼帯及び熱延鋼帯の製造方法 | |

| JP4650006B2 (ja) | 延性および伸びフランジ性に優れた高炭素熱延鋼板およびその製造方法 | |

| JPWO2016031166A1 (ja) | 高強度溶融亜鉛めっき鋼板およびその製造方法 | |

| JP6202012B2 (ja) | 成形性に優れた高強度鋼板の製造方法 | |

| JP6222040B2 (ja) | 化成処理性に優れた高加工性高強度冷延鋼板およびその製造方法 | |

| WO2015146174A1 (ja) | 高炭素熱延鋼板およびその製造方法 | |

| WO2015004902A1 (ja) | 高炭素熱延鋼板およびその製造方法 | |

| CN104039999B (zh) | 淬透性优良且面内各向异性小的高碳热轧钢板及其制造方法 | |

| JP5407552B2 (ja) | 成形性に優れた熱延鋼板およびその製造方法 | |

| JP4192857B2 (ja) | 高強度冷延鋼板及びその製造方法 | |

| JP4367205B2 (ja) | 鋼板の歪時効処理方法および高強度構造部材の製造方法 | |

| JP2001207244A (ja) | 延性、加工性および耐リジング性に優れたフェライト系ステンレス冷延鋼板およびその製造方法 | |

| JP3417589B2 (ja) | 張り出し成形性に優れた高強度熱延鋼板を高い歩留まりで製造する方法 | |

| JP2024535899A (ja) | 表面品質に優れ、材質偏差が少ない高強度冷延鋼板及びこの製造方法 | |

| JP2024535898A (ja) | 表面品質に優れ、材質偏差が少ない高強度冷延鋼板及びこの製造方法 | |

| JP7320512B2 (ja) | 高強度q&p鋼熱延コイルの軟化方法 | |

| JP3417588B2 (ja) | 張り出し成形性に優れた薄手高強度熱延鋼板を高い歩留まりで製造する方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160926 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170721 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170801 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170814 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6202012 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |