JP6124920B2 - 成形装置のシールシステム - Google Patents

成形装置のシールシステム Download PDFInfo

- Publication number

- JP6124920B2 JP6124920B2 JP2014548887A JP2014548887A JP6124920B2 JP 6124920 B2 JP6124920 B2 JP 6124920B2 JP 2014548887 A JP2014548887 A JP 2014548887A JP 2014548887 A JP2014548887 A JP 2014548887A JP 6124920 B2 JP6124920 B2 JP 6124920B2

- Authority

- JP

- Japan

- Prior art keywords

- preform

- fluid

- seal

- seal connection

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000465 moulding Methods 0.000 title claims description 57

- 238000007789 sealing Methods 0.000 title description 24

- 239000012530 fluid Substances 0.000 claims description 81

- 239000007788 liquid Substances 0.000 claims description 44

- 238000000034 method Methods 0.000 claims description 37

- 239000000126 substance Substances 0.000 claims description 12

- 238000007599 discharging Methods 0.000 claims description 8

- 239000011261 inert gas Substances 0.000 claims description 6

- 238000011144 upstream manufacturing Methods 0.000 claims description 3

- 238000002386 leaching Methods 0.000 claims description 2

- 238000007664 blowing Methods 0.000 claims 1

- 230000008569 process Effects 0.000 description 25

- 239000000047 product Substances 0.000 description 14

- 229920000139 polyethylene terephthalate Polymers 0.000 description 11

- 239000005020 polyethylene terephthalate Substances 0.000 description 11

- 239000000463 material Substances 0.000 description 10

- 238000000071 blow moulding Methods 0.000 description 8

- 239000004033 plastic Substances 0.000 description 8

- 229920003023 plastic Polymers 0.000 description 8

- 238000005429 filling process Methods 0.000 description 7

- 238000004519 manufacturing process Methods 0.000 description 7

- 238000002347 injection Methods 0.000 description 6

- 239000007924 injection Substances 0.000 description 6

- 229920000728 polyester Polymers 0.000 description 6

- 238000004140 cleaning Methods 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 230000007704 transition Effects 0.000 description 5

- 239000011344 liquid material Substances 0.000 description 4

- 238000011109 contamination Methods 0.000 description 3

- 229920001971 elastomer Polymers 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- -1 polyethylene terephthalate Polymers 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000008602 contraction Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000013067 intermediate product Substances 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 239000005060 rubber Substances 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000013022 venting Methods 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 235000013361 beverage Nutrition 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 230000003749 cleanliness Effects 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000002788 crimping Methods 0.000 description 1

- 238000005202 decontamination Methods 0.000 description 1

- 230000003588 decontaminative effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 230000014509 gene expression Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 239000012263 liquid product Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005482 strain hardening Methods 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 230000002463 transducing effect Effects 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D22/00—Producing hollow articles

- B29D22/003—Containers for packaging, storing or transporting, e.g. bottles, jars, cans, barrels, tanks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/18—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor using several blowing steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/46—Component parts, details or accessories; Auxiliary operations characterised by using particular environment or blow fluids other than air

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/58—Blowing means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/62—Venting means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C2049/4294—Sealing means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/46—Component parts, details or accessories; Auxiliary operations characterised by using particular environment or blow fluids other than air

- B29C2049/4602—Blowing fluids

- B29C2049/465—Blowing fluids being incompressible

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/46—Component parts, details or accessories; Auxiliary operations characterised by using particular environment or blow fluids other than air

- B29C2049/4602—Blowing fluids

- B29C2049/465—Blowing fluids being incompressible

- B29C2049/4655—Blowing fluids being incompressible water

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/46—Component parts, details or accessories; Auxiliary operations characterised by using particular environment or blow fluids other than air

- B29C2049/4602—Blowing fluids

- B29C2049/465—Blowing fluids being incompressible

- B29C2049/4664—Blowing fluids being incompressible staying in the final article

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2949/00—Indexing scheme relating to blow-moulding

- B29C2949/07—Preforms or parisons characterised by their configuration

- B29C2949/0715—Preforms or parisons characterised by their configuration the preform having one end closed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/06—Injection blow-moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/08—Biaxial stretching during blow-moulding

- B29C49/10—Biaxial stretching during blow-moulding using mechanical means for prestretching

- B29C49/12—Stretching rods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/4289—Valve constructions or configurations, e.g. arranged to reduce blowing fluid consumption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B3/00—Packaging plastic material, semiliquids, liquids or mixed solids and liquids, in individual containers or receptacles, e.g. bags, sacks, boxes, cartons, cans, or jars

- B65B3/02—Machines characterised by the incorporation of means for making the containers or receptacles

- B65B3/022—Making containers by moulding of a thermoplastic material

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

- Basic Packing Technique (AREA)

Description

本出願は、US実用新案出願13/721,291(2012年12月20日出願)、およびUS仮出願61/578,564(2011年12月21日)の優先権を主張するものである。これら両出願の開示内容は全て参照によって本願明細書に組み込まれる。

この開示は、主に、容器を物質(例えば液体物質など)で充填するための装置に関するものである。より具体的には、この開示は、ポリエチレンテレフタレート(PET;polyethylene terephthalate)の容器を単一の工程でブロー成形および注入充填するために用いられるシール(密閉)装置およびシール方法に関するものである。

この欄では、本発明の開示に関連する背景技術の情報を提供するが、それらは必ずしも公知技術ではない。

この欄では、本開示の一般的な概要を提示するが、それらは本発明の全ての態様や特徴を完全に開示するものではない。

本明細書に添付する図面は、選択された実施例の例証のためのものであり、利用可能な全ての手段を示すものではなく、本発明の概念を制限するためのものでもない。

実施例について、図面を参照しながらより詳細に説明する。これらの実施例により、本開示はより完全になり、当業者にその範囲は完全に伝わるであろう。本開示の実施例の理解を促進させるために、特定の要素、装置、方法などの様々な具体例を示す。当業者であれば、特定の具体例に制限されるものではなく、実施例を多様な異なる形態で具体化してもよく、本開示の概念が制限されるべきでないことは明らかであろう。

上記吸引ポートシステムは、上記第1シール接続部と上記第2シール接続部との間に接続された単一のポートを備えている構成であってもよい。また、上記吸引ポートシステムは、上記第1シール接続部を選択的に取り外すことによって上記予成形品の端部から上記ブローノズルが取り外された後にのみ、上記領域から残存した流体を除去するのに十分な負圧を付与する構成であってもよい。また、上記吸引ポートシステムは、上記第1シール接続部および上記第2シール接続部が分離可能に組み合わされている期間中に、上記領域から残存した流体あるいは空気を除去するのに十分な負圧を付与する構成であってもよい。また、上記吸引ポートシステムは、上記第1シール接続部と上記第2シール接続部との間に接続された複数のポートを備えていてもよい。上記複数のポートは、少なくとも1つの入口ポートと少なくとも1つの出口ポートとを備えていてもよい。

Claims (14)

- 端部と支持リングとを有する予成形品を成形して容器を生成するシステムであって、

上記システムは、

内壁を規定するとともに上記予成形品を受け入れる金型空洞部を有する金型と、

入口部と出口部とを有し、液体物質である流体を吐出する加圧システムと、

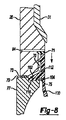

上記加圧システムから上記流体を受け取り、所定の圧力の上記流体を上記予成形品に導入することにより、上記予成形品を上記金型の上記内壁に向けて拡張させることで成果物としての容器を成形するブローノズルと、

上記ブローノズルと上記予成形品の上記端部との間を分離可能に接続する第1シール接続部と、

上記ブローノズルと隣接する特徴部との間を分離可能に接続する第2シール接続部とを備えており、さらに、

上記第1シール接続部と上記第2シール接続部との間に操作可能に接続された吸引ポートシステムを備えており、

上記吸引ポートシステムは、上記第1シール接続部と上記第2シール接続部との間の空間に残留した流体を除去するのに十分な負圧を付与することを特徴とするシステム。 - 上記第1シール接続部および上記第2シール接続部は、上記容器を成形する前に、上記予成形品の外面に沿った上記流体の浸出を防止するように配置されていることを特徴とする請求項1に記載のシステム。

- 上記隣接する特徴部は上記予成形品における上記支持リングの上面を含み、上記第2シール接続部は上記ブローノズルと上記予成形品における上記支持リングの上面との間に配置されているか、あるいは、

上記隣接する特徴部は上記金型を含み、上記第2シール接続部は上記ブローノズルと上記金型との間に配置されていることを特徴とする請求項1または2に記載のシステム。 - 上記支持リングの底面と上記金型との間に第3シール接続部が設けられていることを特徴とする請求項3に記載のシステム。

- 上記第3シール接続部は、上記支持リングの底面と上記金型とが物理的に接続されたときに、上記支持リングの底面と上記金型との間を上記流体が流れることを防止する流体シールを含むことを特徴とする請求項4に記載のシステム。

- 上記第1シール接続部が、上記ブローノズルが上記予成形品の端部の上面と物理的に接続されたときに、上記ブローノズルと上記予成形品の端部の上面との間を上記流体が流れることを防止する流体シールを含む構成、および、

上記第2シール接続部が、上記ブローノズルと上記隣接する特徴部とが物理的に接続されたときに、上記ブローノズルと上記隣接する特徴部との間を上記流体が流れることを防止する流体シールを含む構成のうちの少なくとも一方の構成を備えていることを特徴とする請求項1から5のいずれか1項に記載のシステム。 - 上記予成形品内に上記流体を導入する前、導入している期間中、あるいは導入した後に、上記予成形品内の空気を排出するためのベント手段を備えていることを特徴とする請求項1から6のいずれか1項に記載のシステム。

- 上記ベント手段が、上記加圧システムから上記予成形品まで延伸する流体流路に沿って上記第1シール接続部よりも上流側に配置されている構成、

上記ベント手段が、上記流体の流路に沿って上記第1シール接続部と上記第2シール接続部との間に配置されている構成、および、

上記ベント手段が、拡張位置と収縮位置との間を滑動して移動可能であり、かつ上記流体を上記予成形品に導入する前または導入している期間中に上記予成形品に分離可能に接続するように操作可能な伸縮棒を有する伸縮棒システムとに備えられる上記伸縮棒内に配置されている構成のうちのいずれか1つ以上の構成を備えていることを特徴とする請求項7に記載のシステム。 - 上記ベント手段は、当該伸縮棒内を延伸する中心穴を有する伸縮棒内に設けられていることを特徴とする請求項8に記載のシステム。

- 上記予成形品内の空気を上記ベント手段を介して排出するために上記予成形品内に不活性ガスを導入する不活性ガス導入手段をさらに備えていることを特徴とする請求項8または9に記載のシステム。

- 上記第1シール接続部と上記第2シール接続部との間に操作可能に接続された背圧システムを備え、

上記背圧システムは、上記流体を導入している期間中における上記予成形品内の圧力と同じ圧力の背圧を付与することを特徴とする請求項1から10のいずれか1項に記載のシステム。 - 上記背圧システムに操作可能に接続されたバルブシステムを備え、

上記バルブシステムは、上記予成形品内に上記流体を導入している期間中は閉じられており、上記予成形品内に上記流体を導入した後に、上記第1シール接続部と上記第2シール接続部との間に残留した流体を除去するために開かれることを特徴とする請求項11に記載のシステム。 - 上記吸引ポートシステムは、

上記第1シール接続部と上記第2シール接続部との間に接続された1または複数のポートを備えていることを特徴とする請求項1に記載のシステム。 - 端部と支持リングとを有する予成形品を成形して容器を生成する方法であって、

内壁を規定するとともに上記予成形品を受け入れる金型空洞部を有する金型内に上記予成形品を配置する工程と、

ブローノズルから所定の圧力の流体を上記予成形品に導入することにより、上記予成形品を上記金型の上記内壁に向けて拡張させることで成果物としての容器を成形する工程であって、上記流体は液体物質である工程とを含み、さらに、

上記ブローノズルを用いて上記予成形品内に上記流体を導入する前に、上記ブローノズルと上記予成形品の端部との間に第1シール接続部を接続する工程と、

上記ブローノズルと隣接する特徴部との間を分離可能に第2シール接続部を接続する工程とを含み、さらに、

上記第1シール接続部と上記第2シール接続部との間に操作可能に接続された吸引ポートシステムを用いて負圧を付与することにより、上記第1シール接続部と上記第2シール接続部との間の空間に残留した流体を除去する工程とを含むことを特徴とする方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161578564P | 2011-12-21 | 2011-12-21 | |

| US61/578,564 | 2011-12-21 | ||

| US13/721,291 US8827688B2 (en) | 2011-12-21 | 2012-12-20 | Sealing system for molding machine |

| PCT/US2012/070922 WO2013096609A1 (en) | 2011-12-21 | 2012-12-20 | A sealing system for molding machine |

| US13/721,291 | 2012-12-20 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015506288A JP2015506288A (ja) | 2015-03-02 |

| JP2015506288A5 JP2015506288A5 (ja) | 2016-02-04 |

| JP6124920B2 true JP6124920B2 (ja) | 2017-05-10 |

Family

ID=48654814

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014548887A Active JP6124920B2 (ja) | 2011-12-21 | 2012-12-20 | 成形装置のシールシステム |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US8827688B2 (ja) |

| EP (1) | EP2794230B1 (ja) |

| JP (1) | JP6124920B2 (ja) |

| CN (1) | CN104039526B (ja) |

| BR (1) | BR112014015428B1 (ja) |

| WO (1) | WO2013096609A1 (ja) |

Families Citing this family (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2741962B1 (en) | 2011-08-08 | 2019-10-30 | Discma AG | Method of degasification of a carbonated beverage-filled container |

| EP2794228B1 (en) * | 2011-12-21 | 2019-03-13 | Discma AG | System for blow molding with blow nozzle cleaning |

| EP2617650B1 (en) * | 2012-01-17 | 2014-08-20 | Nestec S.A. | Apparatus for blowing and filling a container with liquid collecting means |

| CN205989499U (zh) * | 2013-06-28 | 2017-03-01 | 帝斯克玛股份有限公司 | 用于将预制件液压吹塑为塑性容器的喷嘴 |

| WO2014209346A1 (en) * | 2013-06-28 | 2014-12-31 | Discma Ag | Two stage system and method for molding containers |

| JP6100137B2 (ja) | 2013-09-30 | 2017-03-22 | 株式会社吉野工業所 | ブロー成形装置 |

| DE102013111933A1 (de) * | 2013-10-30 | 2015-04-30 | Krones Ag | Behälterbehandlungsanlage und Verfahren zum Verstellen eines Ventils oder einer Ausleiteinrichtung einer Behälterbehandlungsanlage |

| EP2942177B1 (en) | 2014-05-05 | 2017-07-12 | Discma AG | Method for hydroforming a container from a preform |

| US10682802B2 (en) | 2014-05-29 | 2020-06-16 | Discma Ag | Injection nozzle with finish cooling and counter pressure |

| WO2015183280A1 (en) * | 2014-05-29 | 2015-12-03 | Discma Ag | Method of cooling a finish and providing counter pressure during forming of a container |

| EP3160714B1 (en) * | 2014-06-30 | 2018-08-01 | Discma AG | Forming head seal and blow molding method |

| JP6356556B2 (ja) | 2014-09-24 | 2018-07-11 | 株式会社吉野工業所 | ブロー成形装置 |

| JP6430193B2 (ja) * | 2014-09-25 | 2018-11-28 | 日精エー・エス・ビー機械株式会社 | ブロー成形装置、ブロー成形方法及びプリフォームのシール/位置決め部品 |

| JP6511359B2 (ja) * | 2014-10-30 | 2019-05-15 | 株式会社吉野工業所 | 容器の製造方法 |

| EP3269530B1 (en) * | 2015-03-13 | 2019-12-04 | Discma AG | Blow molding device |

| EP3277479B1 (de) * | 2015-04-30 | 2021-06-09 | KHS Corpoplast GmbH | Vorrichtung zur blasformung von behältern |

| JP6523035B2 (ja) * | 2015-04-30 | 2019-05-29 | 株式会社吉野工業所 | 液体ブロー成形装置及び液体ブロー成形方法 |

| JP6645771B2 (ja) * | 2015-08-27 | 2020-02-14 | 株式会社吉野工業所 | 容器成形装置および容器成形方法 |

| EP3370945B1 (en) * | 2015-11-03 | 2019-11-13 | Discma AG | Forming head with integrated seal pin/stretch rod and various sealing gometries |

| JP6837934B2 (ja) * | 2016-10-28 | 2021-03-03 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6893861B2 (ja) | 2017-11-30 | 2021-06-23 | 株式会社吉野工業所 | 液体ブロー成形方法 |

| JP6893870B2 (ja) * | 2017-12-28 | 2021-06-23 | 株式会社吉野工業所 | 液体入り容器の製造方法 |

| CA3201053A1 (en) | 2018-01-11 | 2019-07-18 | Husky Injection Molding Systems Ltd. | Method and apparatus for forming final-shaped containers using liquid to be contained therein |

| JP6909170B2 (ja) * | 2018-01-31 | 2021-07-28 | 株式会社吉野工業所 | ブロー成形装置 |

| WO2019230551A1 (ja) * | 2018-05-31 | 2019-12-05 | 日精エー・エス・ビー機械株式会社 | ブロー成形装置で使用するためのブローノズル、該ブローノズルを用いたブロー成形方法及び延伸ロッド |

| US11597556B2 (en) | 2018-07-30 | 2023-03-07 | Niagara Bottling, Llc | Container preform with tamper evidence finish portion |

| EP3930984B1 (en) | 2019-02-26 | 2024-04-03 | Niagara Bottling, LLC | Nozzle for blow-molding stepped finish preform |

| US11633899B2 (en) | 2019-03-18 | 2023-04-25 | Niagara Bottling, Llc | Nozzle for reduced outward force on preform finish |

| WO2020190974A1 (en) * | 2019-03-18 | 2020-09-24 | Niagara Bottling, Llc | Pressure balancing nozzle for blow-molding container preform |

| US11738902B2 (en) | 2019-08-08 | 2023-08-29 | Niagara Bottling, Llc | Container preform with stepped interior finish |

| JP7217685B2 (ja) * | 2019-08-30 | 2023-02-03 | 株式会社吉野工業所 | ブロー成形装置 |

| US11807413B2 (en) | 2019-10-03 | 2023-11-07 | Niagara Bottling, Llc | Container finish portion with polished buffer zone |

| WO2021106358A1 (ja) * | 2019-11-27 | 2021-06-03 | 八千代工業株式会社 | ブロー成形機及びこれを用いた圧力容器のための樹脂ライナーの製造方法 |

| WO2021221628A1 (en) * | 2020-04-29 | 2021-11-04 | Amcor Rigid Packaging Usa, Llc | Seal pin for container forming and filling head |

| CN114571706B (zh) * | 2022-03-14 | 2024-04-02 | 台州市祥珑食品容器科技股份有限公司 | 模内吹灌装置和吹灌成型容器的方法 |

Family Cites Families (96)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3267185A (en) | 1962-12-31 | 1966-08-16 | Union Oil Co | Method and apparatus for forming and filling hollow plastic articles |

| US3268635A (en) | 1963-02-25 | 1966-08-23 | Robert A Kraus | Arrangement for forming foam plastic article |

| US3993427A (en) | 1974-10-11 | 1976-11-23 | Monsanto Company | Movable preform locator and blow air valve apparatus for a blow molding machine |

| GB1474044A (en) | 1974-12-03 | 1977-05-18 | Ici Ltd | Plastics container manufacture |

| DE2717365A1 (de) | 1977-04-20 | 1978-10-26 | Bekum Maschf Gmbh | Verfahren zur herstellung von hohlkoerpern aus thermoplastischem kunststoff |

| JPS548080A (en) * | 1977-06-17 | 1979-01-22 | Kiyookura Kk | Food container made of synthetic resin and method of packing food by container made of synthetic resin |

| DE2927617A1 (de) | 1979-07-07 | 1981-01-08 | Cillichemie | Dosiervorrichtung |

| JPS57123027A (en) | 1981-01-26 | 1982-07-31 | Pentel Kk | Method of blow molding plastic container filled with paste such as color |

| US4432720A (en) | 1981-04-24 | 1984-02-21 | Cincinnati Milacron Inc. | Apparatus for high rate production of biaxially oriented thermoplastic articles |

| US4457688A (en) | 1981-05-07 | 1984-07-03 | Cincinnati Milacron Inc. | External center pin for blow molding machine |

| FR2510940A1 (fr) | 1981-08-06 | 1983-02-11 | Solvay | Procede et appareillage pour la fabrication de tuyaux en matiere plastique orientee moleculaire |

| US4403940A (en) * | 1981-10-28 | 1983-09-13 | The Continental Group, Inc. | Blow head valve |

| US4490327A (en) | 1982-02-03 | 1984-12-25 | Cincinnati Milacron Industries, Inc. | External center pin for blow molding machine |

| US4456447A (en) * | 1982-03-05 | 1984-06-26 | Cincinnati Milacron Inc. | Carrier with exchangeable chuck |

| US4539172A (en) | 1983-12-16 | 1985-09-03 | Baxter Travenol Laboratories, Inc. | Method of blowmolding a container having an integral inner dispensing outlet |

| US4552527A (en) * | 1984-10-09 | 1985-11-12 | Sewell Plastics, Inc. | Nozzle assembly |

| US4755404A (en) | 1986-05-30 | 1988-07-05 | Continental Pet Technologies, Inc. | Refillable polyester beverage bottle and preform for forming same |

| US4725464A (en) | 1986-05-30 | 1988-02-16 | Continental Pet Technologies, Inc. | Refillable polyester beverage bottle and preform for forming same |

| US4883631A (en) | 1986-09-22 | 1989-11-28 | Owens-Illinois Plastic Products Inc. | Heat set method for oval containers |

| JPS63249616A (ja) | 1987-04-07 | 1988-10-17 | Komatsu Ltd | 樹脂成形方法 |

| US4935190A (en) | 1987-07-10 | 1990-06-19 | William G. Whitney | Method of making balloon retention catheter |

| US4861260A (en) | 1988-02-19 | 1989-08-29 | Broadway Companies, Inc. | Apparatus for forming a blown plastic container |

| US5352402A (en) | 1989-10-23 | 1994-10-04 | Nissei Asb Machine Co., Ltd. | Method and apparatus for manufacturing biaxially oriented, thermally stable, blown containers |

| DE69026793D1 (de) | 1989-11-16 | 1996-06-05 | Mitsui Petrochemical Ind | Behälter mit einem Aufhängegriff und Verfahren zu seiner Herstellung |

| US5066528A (en) | 1990-03-05 | 1991-11-19 | Continental Pet Technologies, Inc. | Refillable polyester container and preform for forming the same |

| JPH0675911B2 (ja) | 1990-08-14 | 1994-09-28 | 日精エー・エス・ビー機械株式会社 | 広口容器の延伸吹込成形方法及び装置 |

| JPH0813498B2 (ja) | 1992-02-29 | 1996-02-14 | 日精エー・エス・ビー機械株式会社 | 耐熱性容器の成形方法 |

| US5344596A (en) | 1992-03-23 | 1994-09-06 | Icp Systems, Inc. | Method for fluid compression of injection molded plastic material |

| US5269672A (en) | 1992-06-29 | 1993-12-14 | Hoover Universal, Inc. | Servo stretch assembly for blow molding machine |

| US5474735A (en) | 1993-09-24 | 1995-12-12 | Continental Pet Technologies, Inc. | Pulse blow method for forming container with enhanced thermal stability |

| US5486103A (en) | 1994-05-09 | 1996-01-23 | Electra Form, Inc. | Blow mold clamp assembly |

| US5635226A (en) | 1994-09-26 | 1997-06-03 | A.K. Technical Laboratory Inc. | Composite molding device for stretch blow molding |

| DE4439231C1 (de) | 1994-11-03 | 1996-04-25 | Bernd Hansen | Blasformverfahren zum Herstellen eines verschlossenen Behältnisses und nach diesem Verfahren hergestelltes Behältnis |

| KR0147442B1 (ko) | 1994-11-15 | 1998-08-17 | 성재갑 | 주입식 금형 |

| DE4441815C2 (de) | 1994-11-24 | 1997-09-18 | Tuhh Tech Gmbh | Verfahren und Vorrichtung zur Herstellung von Kunststoffteilen |

| JP3286099B2 (ja) | 1995-01-25 | 2002-05-27 | 東洋機械金属株式会社 | 射出成形機 |

| JPH0911325A (ja) | 1995-06-30 | 1997-01-14 | Frontier:Kk | 吹き込み成形方法 |

| JPH0999477A (ja) | 1995-10-06 | 1997-04-15 | Japan Steel Works Ltd:The | 同時充填中空成形方法およびその装置 |

| US5962039A (en) | 1997-02-21 | 1999-10-05 | The Japan Steel Works, Ltd. | Simultaneous filling blow molding apparatus |

| JPH0957834A (ja) | 1995-08-23 | 1997-03-04 | Japan Steel Works Ltd:The | 同時充填中空成形機の液体充填方法およびその装置 |

| US6214282B1 (en) | 1995-08-23 | 2001-04-10 | The Japan Steel Works, Ltd. | Simultaneous filling blow molding method and apparatus |

| JP2984228B2 (ja) | 1996-12-05 | 1999-11-29 | 東海ゴム工業株式会社 | エポキシ樹脂成形用金型 |

| US5845667A (en) | 1996-12-19 | 1998-12-08 | Saturn Electronics & Engineering, Inc. | Single stage variable force solenoid pressure regulating valve |

| SE511861C2 (sv) | 1998-04-07 | 1999-12-06 | Tetra Laval Holdings & Finance | Sätt och anordning för att framställa en steril förpackningsbehållare |

| US6277321B1 (en) | 1998-04-09 | 2001-08-21 | Schmalbach-Lubeca Ag | Method of forming wide-mouth, heat-set, pinch-grip containers |

| JP2000043129A (ja) | 1998-07-29 | 2000-02-15 | Ishikawajima Harima Heavy Ind Co Ltd | プラスチック容器の成形方法 |

| JP2000043130A (ja) | 1998-07-31 | 2000-02-15 | Aokikatashi Kenkyusho:Kk | 射出延伸ブロー成形方法 |

| JP2000167915A (ja) | 1998-12-04 | 2000-06-20 | Ishikawajima Harima Heavy Ind Co Ltd | プラスチック容器の成形方法及び成形装置 |

| DE19929033B4 (de) | 1999-06-25 | 2009-05-07 | Khs Corpoplast Gmbh & Co. Kg | Vorrichtung zur Blasformung von Behältern |

| US6485669B1 (en) | 1999-09-14 | 2002-11-26 | Schmalbach-Lubeca Ag | Blow molding method for producing pasteurizable containers |

| US6485670B1 (en) | 1999-11-09 | 2002-11-26 | Schmalbach-Lubeca Ag | Blow molding method for producing pasteurizable containers |

| CN1202944C (zh) | 1999-11-30 | 2005-05-25 | 株式会社吉野工业所 | 聚酯树脂层压容器及其成形方法 |

| JP2001212874A (ja) | 2000-02-02 | 2001-08-07 | Shikoku Kakoki Co Ltd | 無菌容器成形充填方法 |

| JP2002067131A (ja) | 2000-08-30 | 2002-03-05 | Aoki Technical Laboratory Inc | 延伸ブロー成形方法及びブロー金型 |

| FR2814392B1 (fr) | 2000-09-25 | 2002-12-20 | Sidel Sa | Machine d'etirage-soufflage comportant une commande perfectionnee de la tige d'etirage |

| US6502369B1 (en) | 2000-10-25 | 2003-01-07 | Amcor Twinpak-North America Inc. | Method of supporting plastic containers during product filling and packaging when exposed to elevated temperatures and internal pressure variations |

| ITPN20010009A1 (it) | 2001-02-07 | 2002-08-07 | Sipa Spa | Procedimento per la produzione di contenitori in pet con bocca fuoricentro |

| CA2422482A1 (en) * | 2001-07-17 | 2003-03-17 | Frontier Inc. | Biaxial stretch blow molding method and apparatus for wide-mouthed containers |

| JP3797156B2 (ja) | 2001-08-21 | 2006-07-12 | 東洋製罐株式会社 | ボトル状容器のブロー成形用プリフォーム |

| US7141190B2 (en) | 2001-11-27 | 2006-11-28 | Hekal Ihab M | Biaxially oriented hollow thermoplastic bodies and improved method for sterilization |

| FR2839277B1 (fr) | 2002-05-03 | 2005-04-08 | Nestle Waters Man & Technology | Procede de fabrication d'un contenant en resine polyester et dispositif pour sa mise en oeuvre |

| FR2848905B1 (fr) * | 2002-12-19 | 2006-07-28 | Sidel Sa | Installation de soufflage a tuyere-cloche |

| FR2848906B1 (fr) | 2002-12-23 | 2006-08-18 | Sidel Sa | Procede et installation de fabrication d'un recipient en matiere plastique |

| KR101111419B1 (ko) | 2003-06-18 | 2012-02-15 | 더 코카콜라 컴파니 | 고온 충전용 폴리에스테르 조성물, 이 조성물에 의하여제조된 용기 및 그 제조 방법 |

| JP4292918B2 (ja) | 2003-08-22 | 2009-07-08 | 東洋製罐株式会社 | プラスチックボトル容器用プリフォーム |

| US20050098527A1 (en) | 2003-09-15 | 2005-05-12 | Yates William M.Iii | Multiple cavity bottle and method of manufacturing same |

| US20050067002A1 (en) | 2003-09-25 | 2005-03-31 | Supercritical Systems, Inc. | Processing chamber including a circulation loop integrally formed in a chamber housing |

| ATE423670T1 (de) | 2003-11-06 | 2009-03-15 | Nestle Waters Man & Technology | Herstellungsverfahren von behältern aus polyesterharz |

| FR2863930B1 (fr) | 2003-12-19 | 2006-03-03 | Sidel Sa | Dispositif de moulage pour la fabrication de recipients en materiau thermoplastique |

| ITMO20040034A1 (it) | 2004-02-16 | 2004-05-16 | Benco Pack Spa | Formatura di contenitori |

| JP4335040B2 (ja) | 2004-03-15 | 2009-09-30 | 株式会社フロンティア | プラスチック容器のブロー成形方法 |

| ITPN20040021A1 (it) | 2004-03-19 | 2004-06-19 | Servizi Tecnici Avanzati S R L | "impianto di riempimento di bottiglie con valvola di riempimento perfezionata" |

| FR2872082B1 (fr) * | 2004-06-23 | 2006-10-06 | Sidel Sas | Installation de soufflage de recipients en materiau thermoplastique |

| FR2876942B1 (fr) * | 2004-10-22 | 2008-08-15 | Sidel Sas | Installation de soufflage pour la fabrication de recipients en matiere thermoplastique |

| EP1688234A3 (en) | 2005-02-04 | 2006-10-11 | The Procter & Gamble Company | A process for forming a container by stretch blow molding and container formed thereby |

| CN101175626A (zh) | 2005-03-15 | 2008-05-07 | 因沃普莱斯私人有限公司 | 拉伸吹塑方法及装置 |

| US20060231646A1 (en) | 2005-04-18 | 2006-10-19 | Geary Charles T Jr | Straight flow nozzle |

| FR2887525B1 (fr) | 2005-06-24 | 2007-09-07 | Sidel Sas | Installation produisant des bouteilles steriles par soufflage a partir de preformes sterilisees |

| FR2889673B1 (fr) * | 2005-08-12 | 2007-10-26 | Sidel Sas | Installation de soufflage comportant une tuyere equipee d'un joint d'etancheite a levre |

| US7621465B2 (en) | 2005-11-10 | 2009-11-24 | Nordson Corporation | Air annulus cut off nozzle to reduce stringing and method |

| US7914726B2 (en) * | 2006-04-13 | 2011-03-29 | Amcor Limited | Liquid or hydraulic blow molding |

| FR2912678B1 (fr) * | 2007-02-16 | 2013-02-15 | Sidel Participations | Tuyere pour une machine de fabrication de recipients |

| DE102007015078A1 (de) * | 2007-03-29 | 2008-10-02 | Bernd Hansen | Vorrichtung zum Minimieren des Sauerstoffgehaltes |

| ITVI20070100A1 (it) | 2007-04-03 | 2008-10-04 | Gruppo Bertolaso Spa | Apparecchiatura perfezionata per il riempimento di contenitori |

| FR2914876B1 (fr) | 2007-04-10 | 2009-07-10 | Sidel Participations | Dispositif de moulage, par soufflage ou etirage-soufflage, de recipients en matiere thermoplastique |

| US20080258356A1 (en) | 2007-04-19 | 2008-10-23 | Inbev S.A. | Integrally blow-moulded bag-in-container comprising an inner layer and an outer layer comprising energy absorbing additives, and preform for making it |

| DE102007032434B4 (de) * | 2007-07-10 | 2019-08-22 | Krones Aktiengesellschaft | Blasvorrichtung zum Expandieren von Behältnissen |

| FR2918916B1 (fr) | 2007-07-19 | 2009-10-23 | Sidel Participations | Installation pour la fabrication de recipients a partir d'une preforme et procede de commande des moyens de soufflage d'une telle installation |

| JP5581564B2 (ja) | 2007-08-22 | 2014-09-03 | 大日本印刷株式会社 | プラスチックボトル成形用プリフォーム |

| US8017064B2 (en) | 2007-12-06 | 2011-09-13 | Amcor Limited | Liquid or hydraulic blow molding |

| JP5206372B2 (ja) * | 2007-12-17 | 2013-06-12 | 東洋製罐株式会社 | 樹脂製容器の製造方法、及びブロー成形装置 |

| EP2143543A1 (fr) | 2008-07-07 | 2010-01-13 | Nestec S.A. | Dispositif et procédé de conditionnement de liquide alimentaire |

| US8439281B2 (en) | 2008-08-15 | 2013-05-14 | Hyde Tools, Inc. | Modular coatings sprayer |

| FR2943941B1 (fr) * | 2009-04-02 | 2011-04-22 | Sidel Participations | Unite porte-moule avec tuyere pilotee |

| DE102009023406A1 (de) | 2009-05-29 | 2010-12-02 | Krones Ag | Blasmaschine mit CIP-Reinigungssystem zur Herstellung von Kunststoff-Flaschen, insbesondere PET-Flaschen |

| JP5765657B2 (ja) * | 2012-01-31 | 2015-08-19 | 株式会社吉野工業所 | ブロー成形装置 |

-

2012

- 2012-12-20 EP EP12860789.2A patent/EP2794230B1/en active Active

- 2012-12-20 US US13/721,291 patent/US8827688B2/en active Active

- 2012-12-20 CN CN201280062694.0A patent/CN104039526B/zh active Active

- 2012-12-20 WO PCT/US2012/070922 patent/WO2013096609A1/en active Application Filing

- 2012-12-20 BR BR112014015428-7A patent/BR112014015428B1/pt active IP Right Grant

- 2012-12-20 JP JP2014548887A patent/JP6124920B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US8827688B2 (en) | 2014-09-09 |

| BR112014015428A8 (pt) | 2017-07-04 |

| EP2794230B1 (en) | 2018-05-09 |

| CN104039526B (zh) | 2017-08-08 |

| EP2794230A4 (en) | 2015-10-28 |

| CN104039526A (zh) | 2014-09-10 |

| US20130164404A1 (en) | 2013-06-27 |

| JP2015506288A (ja) | 2015-03-02 |

| BR112014015428B1 (pt) | 2020-11-17 |

| BR112014015428A2 (pt) | 2017-06-13 |

| WO2013096609A1 (en) | 2013-06-27 |

| EP2794230A1 (en) | 2014-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6124920B2 (ja) | 成形装置のシールシステム | |

| EP3202550B1 (en) | Method of forming and setting headspace within a container | |

| WO2001026991A1 (fr) | Recipient a pompe utilisant une bouteille stratifiee a couche interieure pelable | |

| CN105283299A (zh) | 模制容器的两级系统和方法 | |

| JP6685705B2 (ja) | 液体ブロー成形方法及び液体ブロー成形装置 | |

| MXPA04011217A (es) | Metodo y aparato para el enfriamiento posterior de moldeo de piezas plasticas. | |

| US20090206524A1 (en) | Moulding Apparatus and Method | |

| JP6246332B2 (ja) | 容器を製造するための装置及び方法 | |

| RU2565268C2 (ru) | Задержка формы для увеличения давления при формовании контейнера | |

| CN111699085A (zh) | 用于使用将容纳在其中的液体形成最终成型容器的方法和设备 | |

| JP6246333B2 (ja) | 容器を製造するための装置及び方法 | |

| WO2017033390A1 (ja) | 容器成形装置および容器成形方法 | |

| EP3616880B1 (en) | Liquid container manufacturing method | |

| EP3632652B1 (en) | Liquid container manufacturing method | |

| WO2008090324A2 (en) | Moulding apparatus and methods | |

| EP3888882B1 (en) | Blow molding device | |

| EP2986436B1 (fr) | Moule à fond mobile et plan de joint horizontal | |

| JP7506004B2 (ja) | 液体入り容器の製造方法 | |

| JP6864764B2 (ja) | 液体ブロー成形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151209 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151209 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160805 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160823 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20161118 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170223 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170307 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170404 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6124920 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |