JP6089481B2 - 電子部品の製造方法および電子モジュールの製造方法 - Google Patents

電子部品の製造方法および電子モジュールの製造方法 Download PDFInfo

- Publication number

- JP6089481B2 JP6089481B2 JP2012168079A JP2012168079A JP6089481B2 JP 6089481 B2 JP6089481 B2 JP 6089481B2 JP 2012168079 A JP2012168079 A JP 2012168079A JP 2012168079 A JP2012168079 A JP 2012168079A JP 6089481 B2 JP6089481 B2 JP 6089481B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- pressure sensor

- manufacturing

- wiring

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 53

- 238000000034 method Methods 0.000 title description 28

- 239000000758 substrate Substances 0.000 claims description 44

- 230000005284 excitation Effects 0.000 claims description 28

- 229910052751 metal Inorganic materials 0.000 claims description 14

- 239000002184 metal Substances 0.000 claims description 14

- 239000011521 glass Substances 0.000 description 21

- 238000002844 melting Methods 0.000 description 21

- 230000008018 melting Effects 0.000 description 18

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 10

- 239000000463 material Substances 0.000 description 9

- 239000010453 quartz Substances 0.000 description 8

- 238000005304 joining Methods 0.000 description 7

- 229910044991 metal oxide Inorganic materials 0.000 description 7

- 150000004706 metal oxides Chemical class 0.000 description 7

- 239000004020 conductor Substances 0.000 description 6

- 239000007769 metal material Substances 0.000 description 6

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 239000000853 adhesive Substances 0.000 description 5

- 230000001070 adhesive effect Effects 0.000 description 5

- 238000005452 bending Methods 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 238000003384 imaging method Methods 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 239000011651 chromium Substances 0.000 description 4

- 239000010931 gold Substances 0.000 description 4

- 238000003825 pressing Methods 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- 238000004891 communication Methods 0.000 description 3

- 239000000470 constituent Substances 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 238000001514 detection method Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- -1 etc. Substances 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 238000010304 firing Methods 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 230000010355 oscillation Effects 0.000 description 3

- 238000000206 photolithography Methods 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 239000004332 silver Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 238000007740 vapor deposition Methods 0.000 description 3

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 230000004308 accommodation Effects 0.000 description 2

- 230000001413 cellular effect Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- WSMQKESQZFQMFW-UHFFFAOYSA-N 5-methyl-pyrazole-3-carboxylic acid Chemical compound CC1=CC(C(O)=O)=NN1 WSMQKESQZFQMFW-UHFFFAOYSA-N 0.000 description 1

- 241000251468 Actinopterygii Species 0.000 description 1

- WQZGKKKJIJFFOK-GASJEMHNSA-N Glucose Natural products OC[C@H]1OC(O)[C@H](O)[C@@H](O)[C@@H]1O WQZGKKKJIJFFOK-GASJEMHNSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 229910002113 barium titanate Inorganic materials 0.000 description 1

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 239000008280 blood Substances 0.000 description 1

- 210000004369 blood Anatomy 0.000 description 1

- 230000036772 blood pressure Effects 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 239000008103 glucose Substances 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- GQYHUHYESMUTHG-UHFFFAOYSA-N lithium niobate Chemical compound [Li+].[O-][Nb](=O)=O GQYHUHYESMUTHG-UHFFFAOYSA-N 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 229910052574 oxide ceramic Inorganic materials 0.000 description 1

- 239000011224 oxide ceramic Substances 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- RIUWBIIVUYSTCN-UHFFFAOYSA-N trilithium borate Chemical compound [Li+].[Li+].[Li+].[O-]B([O-])[O-] RIUWBIIVUYSTCN-UHFFFAOYSA-N 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Landscapes

- Measuring Fluid Pressure (AREA)

- Piezo-Electric Or Mechanical Vibrators, Or Delay Or Filter Circuits (AREA)

Description

このような圧力センサーの製造方法として、ダイヤフラム層と、振動体層と、基台とを低融点ガラスを介して接合する方法が知られている。しかしながら、このような方法では、低融点ガラスを溶融させる熱によって、振動体層に形成された電極パッドの表面に金属酸化膜が形成されてしまい、電極パッドとボンディングワイヤーとの電気的な接続を好適に行うことができないという問題が生じる。

[適用例1]

本発明の電子部品の製造方法は、構造基板と、励振電極が配置されている振動体および前記励振電極と電気的に接続している配線を備えている振動体基板とが重なるように配置され、前記構造基板側からの平面視にて前記振動体は前記構造基板に覆われ、前記構造基板側からの平面視にて前記構造基板から一部が露出している前記振動体基板の露出部に前記配線の少なくとも一部を備えている接合体を用意する工程と、

前記露出部に、一部が前記配線と重なって電気的に接続する導電パッドを形成する工程と、

を含むことを特徴とする。

これにより、振動体基板に対する接合強度が高く、かつ、電気的な接続に優れる導電パッドを有する電子部品を製造することができる。

本発明の電子モジュールの製造方法は、構造基板と、励振電極が配置されている振動体および前記励振電極と電気的に接続している配線を備えている振動体基板とが重なるように接合され、前記構造基板側からの平面視にて前記振動体は前記構造基板に覆われ、前記構造基板側からの平面視にて前記構造基板から一部が露出している前記振動体基板の露出部に前記配線の少なくとも一部を備えている接合体を用意する工程と、

前記露出部に、一部が前記配線と重なって電気的に接続する導電パッドを形成する工程と、

接続電極を備えているパッケージベースを用意する工程と、

前記構造基板側からの平面視にて前記導電パッドの前記配線から離れている位置に前記接続電極と接続するための金属ワイヤーを配置する工程と、

を含むことを特徴とする。

これにより、振動体基板に対する接合強度が高く、かつ、電気的な接続に優れる導電パッドを有する電子モジュールを製造することができる。

本発明の電子モジュールの製造方法では、前記導電パッドを形成する工程では、前記振動体基板との間で前記構造基板を挟むようにマスクを配置することが好ましい。

これにより、構造基板への不要な材料の付着が防止され、製造される電子モジュールの性能および信頼性の低下を防止することができる。

本発明の電子モジュールの製造方法では、前記マスクには前記導電パッドに対応する開口が形成されており、前記開口から前記露出部に材料を供給することが好ましい。

これにより、導電パッドを精度よく形成することができる。

[適用例5]

本発明の電子モジュールの製造方法では、前記マスクには、前記構造基板と前記露出部との段差を埋める厚肉部が設けられており、前記厚肉部に前記開口が配置されていることが好ましい。

これにより、導電パッドを精度よく形成することができ、かつ、導電パッドの振動体基板からの剥離をより効果的に防止することができる。

本発明の電子モジュールの製造方法では、前記露出部には、前記導電パッドと重ならない位置にアライメントマークが配置されていることが好ましい。

これにより、金属ワイヤーを導電パッドに接続する際の、導電パッドに対する金属ワイヤーの位置決めを正確に行うことができる。

<第1実施形態>

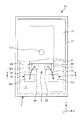

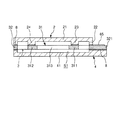

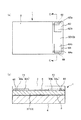

図1は、本発明の第1実施形態に係る圧力センサーモジュール(電子モジュール)の製造方法によって製造される圧力センサーモジュールを示す平面図、図2は、図1中のA−A線断面図、図3は、図1に示す圧力センサーモジュールが有する圧力センサーの分解斜視図、図4は、図3に示す圧力センサーの断面図、図5は、図3に示す圧力センサーが備える振動片の斜視図、図6は、図1に示す圧力センサーモジュールの作動を説明する断面図、図7は、本発明の第1実施形態に係る圧力センサーモジュールの製造方法を説明するための斜視図、図8は、本発明の第1実施形態に係る圧力センサーモジュールの製造方法を説明するための斜視図、図9は、本発明の第1実施形態に係る圧力センサーモジュールの製造方法を説明するための断面図、図10は、本発明の第1実施形態に係る圧力センサーモジュールの製造方法を説明するための図であって、(a)が平面図、(b)が(a)中のB−B線断面図、図11は、本発明の第1実施形態に係る圧力センサーモジュールの製造方法を説明するための図であって、(a)が平面図、(b)が(a)中のC−C線断面図、図12は、本発明の第1実施形態に係る圧力センサーモジュールの製造方法を説明するための平面図である。

なお、以下の説明では、図1中の紙面手前側を「上」、奥側を「下」と言う。他の図についてもこれに対応して説明する。また、以下では、図1に示すように、互いに直交する3軸をX軸、Y軸およびZ軸とし、Z軸を圧力センサーモジュールの厚さ方向と一致する軸とする。

まず、本発明の電子モジュールの製造方法によって製造される電子モジュールについて説明する。なお、以下では、電子モジュールとして圧力センサーモジュール10を例に挙げて説明するが、電子モジュールとしては、圧力センサーモジュールに限定されない。

図1および図2に示すように、圧力センサーモジュール10は、圧力センサー1と、圧力センサー1を収納するパッケージ7とを有している。

図3および図4に示すように、圧力センサー1は、ダイヤフラム層(基板)2と、振動片5が作り込まれた振動体層(振動体基板)3と、基台層4とを有しており、これら3つの層2、3、4が積層して構成されている。

ダイヤフラム層2、振動体層3および基台層4は、それぞれ、水晶で構成されているのが好ましい。このように、ダイヤフラム層2、振動体層3および基台層4を同一の材料で構成することにより、線膨張率の違いから生じる振動片5の不本意な反りや撓みを抑制することができ、圧力センサー1の検知精度を向上させることができる。特に、振動体層3を水晶で構成することにより、優れた温度特性、振動特性を有する圧力センサー1となる。

ダイヤフラム層2、振動体層3、基台層4の外形形状は、それぞれ、例えば、フォトリソグラフィ技法とドライエッチングやウエットエッチング等の各種エッチング技法とを用いて一枚の水晶平板から形成することができる。

ダイヤフラム層2は、外部からの圧力を受けることにより変形する薄肉部21と、この薄肉部21の周囲に形成された枠部22とを有している。また、ダイヤフラム層2は、薄肉部21の下面から突出し、Y軸方向に離間して形成された一対の支持部23、24を有している。これら一対の支持部23、24には低融点ガラス8を介して振動片5が固定されている。

基台層4は、振動体層3を介してダイヤフラム層2と対向して設けられている。基台層4には、上面に開放する凹部41が設けられている。この凹部41がダイヤフラム層2に形成された凹部(薄肉部21)と対向することにより空間S1が形成され、この空間S1内に振動片5が位置している。

振動体層3は、ダイヤフラム層2と基台層4との間に配置されている。この振動体層3は、振動体31と、振動体31の周囲を囲むように設けられた枠状の枠部32と、振動体31と枠部32とを連結する4本の連結部331、332、333、334とを有している。

枠部32は、ダイヤフラム層2側から見た平面視にて、ダイヤフラム層2から露出する露出部321を有し、この露出部321に後述する導電パッド63、64がX軸方向に離間して並設されている。

このような振動体31は、基部311、312にて、低融点ガラス8を介してダイヤフラム層2の支持部23、24に固定されている。

このうち、励振電極61、62は、振動体31とともに振動片5を構成する。励振電極61、62間に交番電圧を印加すると、振動ビーム313、314が互いに接近、離間を繰り返して振動する。

図1および図2に示すように、パッケージ7は、ベース(搭載部)71と、ベース71に接合されたリッド(蓋体)72とによって構成されている。ベース71とリッド72との接合方法としては、特に限定されず、例えば、低融点ガラスや接着剤を用いて接合することができる。

リッド72は、板状をなしており、ベース71の開口を塞いでいる。これにより、パッケージ7の内部に空間Sが形成され、この空間Sに圧力センサー1が収容されている。また、リッド72には、パッケージ7の内外を連通する貫通孔721が形成されており、圧力センサーモジュール10の内外の圧力が等しく保たれている。

図6(a)に示すような圧力がダイヤフラム層2に加わると、図6(b)に示すように、2つの支持部23、24の下面が拡開するように薄肉部21が撓む。この薄肉部21の撓みによって、振動ビーム313、314に引っ張りの力が加えられる。振動片5は、振動ビーム313、314に引っ張りの応力が付与されると発振周波数が高くなる特性を有しているため、振動片5の発振周波数の変化量を検知し、検知された発振周波数の変化量に基づいて、圧力センサー1に付与された圧力の大きさを導き出すことができる。

次に、上述した圧力センサーモジュール10の製造方法(本発明の電子モジュールの製造方法)について詳細に説明する。

圧力センサーモジュール10の製造方法は、圧力センサー1を製造する工程(本発明の電子部品の製造方法)と、内部電極731、741を備えているベース(パッケージベース)71を用意する工程と、ダイヤフラム層2側からの平面視にて、導電パッド63、64の配線65、66から離れている位置に内部電極731、741と接続するための金属ワイヤー75、76を配置する工程とを含んでいる。

圧力センサー1の製造方法は、ダイヤフラム層(構造基板)2と、励振電極61、62が配置されている振動体31および励振電極61、62と電気的に接続している配線65、66を備えている振動体層(振動体基板)3とが重なるように配置され、ダイヤフラム層2側からの平面視にて、振動体31はダイヤフラム層2に覆われ、ダイヤフラム層2側からの平面視にてダイヤフラム層2から一部が露出している振動体層3の露出部321に配線65、66の少なくとも一部を備えている接合体を用意する工程と、露出部321に一部が配線65、66と重なって電気的に接続する導電パッド63、64を形成する工程とを含んでいる。

まず、図7に示すように、所定の外形形状を有するダイヤフラム層2、振動体層3および基台層4を用意する。なお、ダイヤフラム層2、振動体層3および基台層4は、それぞれ、例えば、フォトリソグラフィ技法とエッチング技法とを用いて水晶平板から形成することができる。

まず、図10(a)、(b)に示すように、ダイヤフラム層2上にマスクMを配置する。言い換えれば、振動体層3との間でダイヤフラム層2を挟むようにマスクMを配置する。マスクMは、平面視にて、ダイヤフラム層2の全域を覆うように設けられている。また、マスクMには、導電パッド63、64の形状(平面視形状)および形成位置に対応した開口M1、M2が形成されている。マスクMとしては、例えば、金属マスクを用いることができる。また、マスクMとしては、その他、ガラス、水晶、シリコン等の無機材料を用いることもできる。

このように、マスクMを用いることにより、導電パッド63、64を正確に形成することができる。また、導電パッド63、64形成時におけるダイヤフラム層2への不本意な金属材料(蒸着材料)の付着を防止することができる。そのため、金属材料の付着に起因するダイヤフラム層2の不本意な反りや撓みが防止され、圧力センサー1の圧力検出精度の低下を防止することができる。

以上の工程によって、圧力センサー1が得られる。

まず、ベース71を用意する。ベース71は、グリーンシートを積層してなるグリーンシート積層体を焼成することにより形成することができる。また、電極73、74は、グリーンシート積層体を焼成する前にグリーンシート積層体に形成しておいてもよいし、焼成した後に形成してもよい。

この際、図12(a)に示すように、ボンディングワイヤー75の一端は、導電パッド63の配線65と重なり合っていない領域63bに接続し、ボンディングワイヤー76の一端は、導電パッド64の配線66と重なり合っていない領域64bに接続する。

具体的には、配線65、66の表面には、接合工程にて加えられた熱によって金属酸化膜が形成されているおそれがある。そのため、導電パッド63、64の配線65、66と重なっている領域63a、64aでは、導電パッド63、64と配線65、66との密着強度が低い。これに対して、導電パッド63、64の配線65、66と重なっていない領域63b、64bでは、導電パッド63、64が振動体層3の表面に形成されているため、導電パッド63、64と振動体層3との密着強度が高い。そのため、領域63b、64bにボンディングワイヤー75、76を接続することにより、例えば、ワイヤーボンディング時にかかる応力による導電パッド63、64の剥離や破損が抑制され、信頼性に優れる圧力センサーモジュール10が得られる。

以上によって、圧力センサーモジュール10が得られる。

前述したように、圧力センサーモジュール10は、ダイヤフラム層2、振動体層3および基台層4を接合した後に、導電パッド63、64を形成するため、熱によって導電パッド63、64の表面に金属酸化膜が形成されてしまうことを効果的に抑制することができる。そのため、導電パッド63、64とボンディングワイヤー75、76との接続強度を高くすることができるとともに、これらの間の導通を確実にとることができる。さらには、ボンディングワイヤー75、76は、導電パッド63、64の配線65、66と重なっていない領域63b、64bに接続されている。このような領域は、振動体層3と強固に接合(密着)しているため、ワイヤーボンディング時などに加わる応力による導電パッド63、64の剥離、破損を効果的に防止することができる。

図13は、本発明の第2実施形態に係る圧力センサーモジュールの製造方法を説明するための図であり、(a)が平面図、(b)が(a)中のD−D線断面図である。

以下、第2実施形態について、前述した実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

第2実施形態は、圧力センサーモジュールの製造に用いられるマスクの構成が異なる以外は、第1実施形態とほぼ同様である。なお、図13では、前述した第1実施形態と同様の構成には、同一符号を付してある。

このような第2実施形態によっても、前述した第1実施形態と同様の効果を奏することができる。

図14は、本発明の第3実施形態に係る圧力センサーモジュールの製造方法を説明するための平面図である。

以下、第3実施形態について、前述した実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。

第3実施形態は、各配線にアライメントマークが作り込まれている以外は、第1実施形態とほぼ同様である。なお、図14では、前述した第1実施形態と同様の構成には、同一符号を付してある。

これらアライメントマーク651、661は、それぞれ、露出部321に設けられている。また、アライメントマーク651は、導電パッド63の形成領域外であってその領域の近傍に形成され、アライメントマーク661は、導電パッド64の形成領域外であってその領域の近傍に形成されている。そのため、図14(b)に示すように、導電パッド63、64を形成した状態では、アライメントマーク651、661が導電パッド63、64から露出し、重なっていない。

また、アライメントマーク部651、661の形状としては、本実施形態のような十字に限定されず、例えば、円形、四角形等であってもよい。

このような第3実施形態によっても、前述した第1実施形態と同様の効果を奏することができる。

次いで、圧力センサーモジュール10を備える電子機器について、図15〜図18に基づき、詳細に説明する。

図15は、圧力センサーモジュールを備える電子機器を適用したモバイル型(またはノート型)のパーソナルコンピューターの構成を示す斜視図である。この図において、パーソナルコンピューター1100は、キーボード1102を備えた本体部1104と、表示部2000を備えた表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。このようなパーソナルコンピューター1100には、外圧や操作時の指での押圧を検出するための圧力センサーモジュール10(圧力センサー1)が内蔵されている。

また、前述した実施形態において、電子部品として圧力センサーを例に挙げて説明したが、電子部品としては、これに限定されず、例えば、振動子であってもよい。また、振動子としては、音叉型の振動子、AT振動子などが挙げられる。音叉型の振動子について例を挙げて説明すると、図19に示すように、振動体層3’は、振動体31’と、露出部321を有する枠部32と、振動体31’と枠部32とを連結する連結部34とを有している。振動体31’は、基部315と、基部315から互いに並んで延出する一対の振動ビーム316、317とを有している。また、振動体層3’には、導体パターン6’が形成されている。導体パターン6’は、振動体31’に形成された一対の励振電極61’、62’と、枠部32の露出部321に形成された一対の導電パッド63、64と、励振電極61’、62’と導電パッド63、64とを電気的に接続する配線65、66とを有している。このうち、励振電極61’、62’は、振動体31’とともに振動片5’を構成する。励振電極61’、62’間に交番電圧を印加すると、振動ビーム316、317が互いに接近、離間を繰り返して振動する。

また、前述した実施形態では、振動体層を水晶で構成した構成について説明したが、振動体層の構成材料としては、水晶に限定されず、例えば、タンタル酸リチウム、ニオブ酸リチウム、ホウ酸リチウム、チタン酸バリウム等の水晶以外の圧電体材料で構成することもできる。

Claims (4)

- 構造基板と、励振電極が配置されている振動体および前記励振電極と電気的に接続している配線を備えている振動体基板とが、前記振動体基板の厚み方向からの平面視にて前記配線の少なくとも一部が露出し、且つ前記振動体が前記構造基板に覆われるように接合されている接合体を用意する工程と、

開口が形成されているマスクを前記構造基板上に配置し、前記振動体基板に、少なくとも一部が前記配線に重なっている導電パッドを形成する工程と、

を含むことを特徴とする電子部品の製造方法。 - 構造基板と、励振電極が配置されている振動体および前記励振電極と電気的に接続している配線を備えている振動体基板とが、前記振動体基板の厚み方向からの平面視にて前記配線の少なくとも一部が露出し、且つ前記振動体が前記構造基板に覆われるように接合されている接合体と、

接続電極を備えているパッケージベースと、を用意する工程と、

開口が形成されているマスクを前記構造基板上に配置し、前記振動体基板に、少なくとも一部が前記配線に重なっている導電パッドを形成する工程と、

前記接合体を前記パッケージベースに配置する工程と、

前記構造基板側からの平面視にて前記配線と重ならない位置の前記導電パッドに前記接続電極と接続するための金属ワイヤーを配置する工程と、

を含むことを特徴とする電子モジュールの製造方法。 - 前記マスクは、前記開口が配置されている厚肉部と、前記厚肉部より厚みの小さい薄肉部と、を有し、

前記導電パッドを形成する工程では、前記薄肉部の少なくとも一部が前記構造基板の上に配置され、且つ前記厚肉部が前記薄肉部より前記振動体基板との距離が近づくように振動体基板に対向して配置されている請求項2に記載の電子モジュールの製造方法。 - 前記振動体基板の前記構造基板に覆われていない領域には、前記導電パッドと重ならない位置にアライメントマークが配置されている請求項2または3に記載の

電子モジュールの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012168079A JP6089481B2 (ja) | 2012-07-30 | 2012-07-30 | 電子部品の製造方法および電子モジュールの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012168079A JP6089481B2 (ja) | 2012-07-30 | 2012-07-30 | 電子部品の製造方法および電子モジュールの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014027585A JP2014027585A (ja) | 2014-02-06 |

| JP2014027585A5 JP2014027585A5 (ja) | 2015-09-10 |

| JP6089481B2 true JP6089481B2 (ja) | 2017-03-08 |

Family

ID=50200819

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012168079A Expired - Fee Related JP6089481B2 (ja) | 2012-07-30 | 2012-07-30 | 電子部品の製造方法および電子モジュールの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6089481B2 (ja) |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6355537U (ja) * | 1986-09-29 | 1988-04-14 | ||

| JPH0622989Y2 (ja) * | 1988-05-13 | 1994-06-15 | 新光電気工業株式会社 | 電子部品用パッケージ |

| FR2770339B1 (fr) * | 1997-10-27 | 2003-06-13 | Commissariat Energie Atomique | Structure munie de contacts electriques formes a travers le substrat de cette structure et procede d'obtention d'une telle structure |

| JP3528811B2 (ja) * | 2001-04-18 | 2004-05-24 | セイコーエプソン株式会社 | 圧電振動片の電極形成方法、圧電振動片の電極形成用マスク、圧電振動子および圧電発振器 |

| DE102005015584B4 (de) * | 2005-04-05 | 2010-09-02 | Litef Gmbh | Verfahren zur Herstellung eines mikromechanischen Bauteils |

| JP5119756B2 (ja) * | 2006-06-30 | 2013-01-16 | 株式会社デンソー | 配線基板 |

| JP2009115499A (ja) * | 2007-11-02 | 2009-05-28 | Alps Electric Co Ltd | 物理量センサ及びその製造方法 |

| JP5278147B2 (ja) * | 2009-04-30 | 2013-09-04 | 大日本印刷株式会社 | 半導体パッケージ及び半導体パッケージの製造方法 |

| JP2011158342A (ja) * | 2010-01-29 | 2011-08-18 | Seiko Epson Corp | 圧力センサー |

-

2012

- 2012-07-30 JP JP2012168079A patent/JP6089481B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014027585A (ja) | 2014-02-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6631108B2 (ja) | 物理量センサー、センサーデバイス、電子機器および移動体 | |

| JP2013232626A (ja) | 電子デバイス及びその製造方法、電子機器、並びに移動体 | |

| JP5807413B2 (ja) | 電子デバイス用パッケージ、電子デバイスおよび電子機器 | |

| JP2023166384A (ja) | 振動素子、物理量センサー、慣性計測装置、電子機器および移動体 | |

| CN103575429B (zh) | 振动片、电子装置以及电子设备 | |

| JP2015231009A (ja) | 電子デバイスパッケージ用基板および電子デバイスパッケージ用基板の製造方法 | |

| JP6135370B2 (ja) | 機能デバイスの製造方法、電子機器、および移動体 | |

| JP6357759B2 (ja) | パッケージ、物理量センサー、電子機器および移動体 | |

| JP2016176892A (ja) | 角速度検出素子、角速度検出デバイス、電子機器および移動体 | |

| JP6481813B2 (ja) | 振動子、振動デバイス、発振器、電子機器、および移動体 | |

| JP6089481B2 (ja) | 電子部品の製造方法および電子モジュールの製造方法 | |

| JP2015231001A (ja) | 電子デバイスおよび電子デバイスの製造方法 | |

| JP2017015584A (ja) | 電子デバイス、電子デバイスの製造方法、電子機器、および移動体 | |

| JP5994458B2 (ja) | 電子部品の製造方法および電子モジュールの製造方法 | |

| JP2015231191A (ja) | 電子デバイスおよび電子デバイスの製造方法 | |

| JP6413316B2 (ja) | 振動片の製造方法 | |

| CN105548597B (zh) | 电子装置、电子设备以及移动体 | |

| JP6507762B2 (ja) | センサー、電子機器および移動体 | |

| JP2015099061A (ja) | 物理検出装置の製造方法、振動素子、物理検出装置および電子機器 | |

| JP2015050483A (ja) | 電子デバイス、電子機器および移動体 | |

| JP6492535B2 (ja) | 物理量センサー、電子機器および移動体 | |

| JP2014153345A (ja) | 封止構造体、封止構造体の製造方法、電子デバイス、電子機器、および移動体 | |

| JP2014197581A (ja) | 蓋体集合体、パッケージの製造方法および電子デバイスの製造方法 | |

| JP2014175674A (ja) | 振動子、振動子の製造方法、発振器、電子機器および移動体 | |

| JP6834480B2 (ja) | 振動片の製造方法、振動片、振動子、電子機器および移動体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20150108 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150723 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150723 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160428 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160531 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20160609 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20160613 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160721 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170110 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170123 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6089481 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |