JP5612936B2 - センターレス研削盤 - Google Patents

センターレス研削盤 Download PDFInfo

- Publication number

- JP5612936B2 JP5612936B2 JP2010157839A JP2010157839A JP5612936B2 JP 5612936 B2 JP5612936 B2 JP 5612936B2 JP 2010157839 A JP2010157839 A JP 2010157839A JP 2010157839 A JP2010157839 A JP 2010157839A JP 5612936 B2 JP5612936 B2 JP 5612936B2

- Authority

- JP

- Japan

- Prior art keywords

- wheel

- workpiece

- slide mechanism

- axis

- adjusting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B5/00—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor

- B24B5/18—Machines or devices designed for grinding surfaces of revolution on work, including those which also grind adjacent plane surfaces; Accessories therefor involving centreless means for supporting, guiding, floating or rotating work

- B24B5/30—Regulating-wheels; Equipment therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/02—Frames; Beds; Carriages

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/06—Work supports, e.g. adjustable steadies

Description

このため、通常は、加工途中での心高角γの変化をある程度許容し、心高角γが一定量以上変化して加工精度に影響が出た場合、若しくはその前に加工を中断し、心高角γの修正を行っている。

θt≒θ{1−1/2・(D/(Dc+D)}

H:ワーク心高さ

θ:研削時調整車傾け角

D;ワーク直径

Dc:調整車直径

Ht:調整車ツルーイング用ダイヤ高さ

θt:ツルーイング時調整車傾け角

なお、心高角は、一般的には7°付近が最適であると言われているが、加工工程やワーク形状により最適な心高角も変わってくるため、このように心高角を任意の値に調整できることが有効である。

その点、この発明の上記の構成では、ワークの軸心の高さは常に一定に設定され、その心高角は、γ旋回スライド機構に基づく調整車の傾きのみにより決まるため、心高角が変わることに伴うブレード高さの調整、その高さ算出のための変換作業が不要となる。すなわち、心高角は、γ旋回スライド機構の動きによって決定できるため、その心高角を調整するためのブレード高さ調整も不要となる。すなわち、心高角の変化に伴うブレード高さの調整が不要である。

このため、例えば、前記ブレードは前記旋回台に配置され、前記ブレードは、前記γ旋回スライド機構により前記調整車とともに前記回転中心周りに回転移動し、且つ、前記水平スライド機構により前記調整車とともに相対移動する構成をしている。

研削加工中の研削砥石、調整車の摩耗による径の変化に対して、心高角が一定であるようにすれば、連続して安定した加工が可能である。

しかし、この発明の上記の構成では、研削砥石、調整車の外径が変化した場合、及び、心高角を変更した場合でも、ワークと調整車との接触点が変化しないため、調整車側のガイド板調整が不要となるのである。ただし、これは、ガイド板が調整車を支えるフレームと一体に、例えば、調整車スピンドルヘッド上等に取付けられている場合であり、調整車の外径が変わった場合は、その調整が必要になる。

また、γ旋回スライド機構の回転中心と、ワークの軸心とが一致していれば、ワークと調整車の接触点を、より高い精度で一定とし得る。このため、ツルーイング工具の位置調整をさらに簡素化し得る。

なお、このとき、水平スライド機構は、スイベル機構による任意の調整位置(並列する研削砥石の軸心に対する調整車の軸心との向き)で、その調整された後の調整車の向きを維持しながら、前記移動機能を発揮し得るものである。

また、この移動方向は、図2等に示す側面視において、GRセンターGrに沿う方向であればよく、厳密にはGRセンターGrと並行であることが望ましい。この実施形態ではGRセンターGrが水平であるから、テーブル11も水平方向に移動する。

なお、その微調整の際、スイベル機構Dによって調整車2の軸心rの方向を移動させた角度と同じ角度だけ、水平スライド機構Aによるテーブル11及び調整車2の移動方向も同じ側へ移動するようになっている。

なお、前記研削砥石1の軸心gと前記調整車2の軸心rとの高低差は、図中に示すHgからHg’へと減少する。

なお、前記研削砥石1の軸心gと前記調整車2の軸心rとの高低差Hgは、調整車2の移動の前後で同じである。

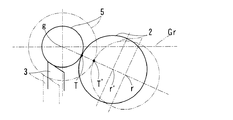

この回転移動は、図6に矢印b1で示すように、旋回台13を調整車2の軸心rに並行な回転中心s周りに、すなわち、この実施形態では、ワーク5の軸心w周りに回転移動させるものであるから、その調整車2の回転移動によって、心高角γの増減が可能である。図6では、心高角γから心高角γ’へと調整されている。

2 調整車

3 ブレード

5 ワーク

6 ガイド板

7,17 センターレス研削盤

10 ベッド

11 テーブル

11a,11b 円弧面

12 アッパスライド

13 旋回台

13a,13b 円弧面

13c 長孔

14 砥石台

15 ツルーイング装置

16 ズレ防止予圧機構

16a 弾性体

16b ボルト

16c 押え部材

18 スイベルプレート

19 ワークレスト

A 水平スライド機構

B γ旋回スライド機構

C 横スライド機構

D スイベル機構

Gr GRセンター

g,r,w 軸心

H 心高さ

γ,γ’ 心高角

Claims (13)

- ベッド(10)上に水平スライド機構(A)を介してテーブル(11)を配置し、前記テーブル(11)にγ旋回スライド機構(B)を介して旋回台(13)を配置し、その旋回台(13)に横スライド機構(C)を介してアッパスライド(12)を配置し、そのアッパスライド(12)に調整車(2)を配置し、前記ベッド(10)上に前記調整車(2)に並列する研削砥石(1)を配置して、前記研削砥石(1)と前記調整車(2)との間にワーク(5)を配置可能とし、前記研削砥石(1)の軸心(g)は前記調整車(2)の軸心(r)よりも高低差(Hg)だけ高く設けられ、前記研削砥石(1)と前記調整車(2)との間に前記ワーク(5)をその下方から支えるブレード(3)を配置し、前記ワーク(5)の軸心(w)を常に一定の高さに保つ機能を備えており、

前記水平スライド機構(A)は、前記テーブル(11)を前記ベッド(10)に対して前記研削砥石(1)の軸心(g)と前記ワーク(5)の軸心(w)とを結ぶ方向に沿って相対移動させることで前記ワーク(5)に合わせて前記調整車(2)を移動させる機能を有し、前記γ旋回スライド機構(B)は、前記調整車(2)をその調整車(2)の軸心(r)に並行な回転中心(s)周りに回転移動させることで前記ワーク(5)に対する前記調整車(2)の心高角(γ)を調整する機能を有し、前記横スライド機構(C)は、前記γ旋回スライド機構(B)における任意の前記心高角(γ)において前記アッパスライド(12)及び前記調整車(2)を前記テーブル(11)に対して、前記ワーク(5)の軸心(w)と前記調整車(2)の軸心(r)とを結ぶ方向に沿って直線状に相対移動させる機能を有し、前記水平スライド機構(A)、前記γ旋回スライド機構(B)及び前記横スライド機構(C)により、前記研削砥石(1)の外径及び調整車(2)の外径に関わらず、前記ワーク(5)の前記調整車(2)に対する前記心高角(γ)を一定に保つように動作することを特徴とするセンターレス研削盤。 - 前記ワーク(5)の軸心(w)の高さは、常に、前記研削砥石(1)の軸心(g)の高さと同一に設定されていることを特徴とする請求項1に記載のセンターレス研削盤。

- ベッド(10)上に水平スライド機構(A)を介してテーブル(11)を配置し、前記テーブル(11)にγ旋回スライド機構(B)を介して旋回台(13)を配置し、その旋回台(13)に横スライド機構(C)を介してアッパスライド(12)を配置し、そのアッパスライド(12)に調整車(2)を配置し、前記ベッド(10)上に前記調整車(2)に並列する研削砥石(1)を配置して、前記研削砥石(1)と前記調整車(2)との間にワーク(5)を配置可能とし、前記研削砥石(1)の軸心(g)は前記調整車(2)の軸心(r)よりも高低差(Hg)だけ高く設けられ、前記研削砥石(1)と前記調整車(2)との間に前記ワーク(5)をその下方から支えるブレード(3)を配置し、前記ワーク(5)の軸心(w)を常に一定の高さに保つ機能を備えており、

前記水平スライド機構(A)は、前記テーブル(11)を前記ベッド(10)に対して前記研削砥石(1)の軸心(g)と前記ワーク(5)の軸心(w)とを結ぶ方向に沿って相対移動させることで前記ワーク(5)に合わせて前記調整車(2)を移動させる機能を有し、前記γ旋回スライド機構(B)は、前記調整車(2)をその調整車(2)の軸心(r)に並行な回転中心(s)周りに回転移動させることで前記ワーク(5)に対する前記調整車(2)の心高角(γ)を調整する機能を有し、前記横スライド機構(C)は、前記γ旋回スライド機構(B)における任意の前記心高角(γ)において前記調整車(2)を前記テーブル(11)に対して、前記ワーク(5)の軸心(w)と前記調整車(2)の軸心(r)とを結ぶ方向に沿って相対移動させる機能を有し、

前記ブレード(3)は前記旋回台(13)に配置され、前記ブレード(3)は、前記γ旋回スライド機構(B)により前記調整車(2)とともに前記回転中心(s)周りに回転移動し、且つ、前記水平スライド機構(A)により前記調整車(2)とともに相対移動することを特徴とするセンターレス研削盤。 - 前記水平スライド機構(A)、前記γ旋回スライド機構(B)及び前記横スライド機構(C)は、前記研削砥石(1)の外径及び前記調整車(2)の外径に関わらず、前記ワーク(5)の前記調整車(2)に対する心高角(γ)を一定に保つ機能を有することを特徴とする請求項1乃至3のいずれか一つに記載のセンターレス研削盤。

- 前記水平スライド機構(A)、前記γ旋回スライド機構(B)及び前記横スライド機構(C)は、前記研削砥石(1)の外径及び前記調整車(2)の外径に関わらず、前記研削砥石(1)と前記ワーク(5)との接触点、及び前記調整車(2)と前記ワーク(5)との接触点を一定とする機能を有することを特徴とする請求項4に記載のセンターレス研削盤。

- 前記水平スライド機構(A)、前記γ旋回スライド機構(B)及び前記横スライド機構(C)は、前記ワーク(5)の外径に関わらず、前記調整車(2)と前記ワーク(5)との接触点を一定とする機能を有することを特徴とする請求項4又は5に記載のセンターレス研削盤。

- ベッド(10)上に水平スライド機構(A)を介してテーブル(11)を配置し、前記テーブル(11)にγ旋回スライド機構(B)を介して旋回台(13)を配置し、その旋回台(13)に横スライド機構(C)を介してアッパスライド(12)を配置し、そのアッパスライド(12)に調整車(2)を配置し、前記ベッド(10)上に前記調整車(2)に並列する研削砥石(1)を配置して、前記研削砥石(1)と前記調整車(2)との間にワーク(5)を配置可能とし、前記研削砥石(1)の軸心(g)は前記調整車(2)の軸心(r)よりも高低差(Hg)だけ高く設けられ、前記研削砥石(1)と前記調整車(2)との間に前記ワーク(5)をその下方から支えるブレード(3)を配置し、前記ワーク(5)の軸心(w)を常に一定の高さに保つ機能を備えており、

前記水平スライド機構(A)は、前記テーブル(11)を前記ベッド(10)に対して前記研削砥石(1)の軸心(g)と前記ワーク(5)の軸心(w)とを結ぶ方向に沿って相対移動させることで前記ワーク(5)に合わせて前記調整車(2)を移動させる機能を有し、前記γ旋回スライド機構(B)は、前記調整車(2)をその調整車(2)の軸心(r)に並行な回転中心(s)周りに回転移動させることで前記ワーク(5)に対する前記調整車(2)の心高角(γ)を調整する機能を有し、前記横スライド機構(C)は、前記γ旋回スライド機構(B)における任意の前記心高角(γ)において前記調整車(2)を前記テーブル(11)に対して、前記ワーク(5)の軸心(w)と前記調整車(2)の軸心(r)とを結ぶ方向に沿って相対移動させる機能を有し、

前記γ旋回スライド機構(B)の回転中心(s)を、前記ワーク(5)の軸心(w)に一致させていることを特徴とするセンターレス研削盤。 - ベッド(10)上に水平スライド機構(A)を介してテーブル(11)を配置し、前記テーブル(11)にγ旋回スライド機構(B)を介して旋回台(13)を配置し、その旋回台(13)に横スライド機構(C)を介してアッパスライド(12)を配置し、そのアッパスライド(12)に調整車(2)を配置し、前記ベッド(10)上に前記調整車(2)に並列する研削砥石(1)を配置して、前記研削砥石(1)と前記調整車(2)との間にワーク(5)を配置可能とし、前記研削砥石(1)の軸心(g)は前記調整車(2)の軸心(r)よりも高低差(Hg)だけ高く設けられ、前記研削砥石(1)と前記調整車(2)との間に前記ワーク(5)をその下方から支えるブレード(3)を配置し、前記ワーク(5)の軸心(w)を常に一定の高さに保つ機能を備えており、

前記水平スライド機構(A)は、前記テーブル(11)を前記ベッド(10)に対して前記研削砥石(1)の軸心(g)と前記ワーク(5)の軸心(w)とを結ぶ方向に沿って相対移動させることで前記ワーク(5)に合わせて前記調整車(2)を移動させる機能を有し、前記γ

旋回スライド機構(B)は、前記調整車(2)をその調整車(2)の軸心(r)に並行な回転中心(s)周りに回転移動させることで前記ワーク(5)に対する前記調整車(2)の心高角(γ)を調整する機能を有し、前記横スライド機構(C)は、前記γ旋回スライド機構(B)における任意の前記心高角(γ)において前記調整車(2)を前記テーブル(11)に対して、前記ワーク(5)の軸心(w)と前記調整車(2)の軸心(r)とを結ぶ方向に沿って相対移動させる機能を有し、

前記γ旋回スライド機構(B)は、前記テーブル(11)の上面に設けた円弧面と、前記旋回台(13)の下面に設けた円弧面とが摺動することにより、前記回転中心(s)周りの回転移動が案内されていることを特徴とするセンターレス研削盤。 - 前記テーブル(11)の上面に設けた円弧面は、半径の異なる二つの同心の円弧面(11a,11b)からなり、前記旋回台(13)の下面に設けた円弧面は、前記テーブル(11)の上面に設けた二つの同心の円弧面(11a,11b)に対応して設けた二つの同心の円弧面(11b,13b)からなり、その対応する前記二つの同心の円弧面(11a,13a;11b,13b)同士が、それぞれ摺動することを特徴とする請求項8に記載のセンターレス研削盤

- 前記テーブル(11)の上面に設けた円弧面と、前記旋回台(13)の下面に設けた円弧面とは、ズレ防止予圧機構(16)によって相互に密着する方向へ押圧されていることを特徴とする請求項8又は9に記載のセンターレス研削盤。

- 前記ズレ防止予圧機構(16)は、前記旋回台(13)側から前記テーブル(11)に設けたネジ孔(11c)にねじ込まれたボルト(16b)を備え、そのボルト(16b)は、前記旋回台(13)が回転移動する際に、その旋回台(13)に設けた長孔(13c)内を移動可能であることを特徴とする請求項10に記載のセンターレス研削盤。

- 前記テーブル(11)と前記ベッド(10)との間にスイベル機構(D)を備え、そのスイベル機構(D)は、前記研削砥石(1)の軸心(g)と前記調整車(2)の軸心(r)との向きを調整する機能を有し、前記水平スライド機構(A)は、そのスイベル機構(18)により調整された任意の向きで前記相対移動させる機能を有することを特徴とする請求項1乃至11のいずれか一つに記載のセンターレス研削盤。

- 前記水平スライド機構(A)による前記テーブル(11)の前記ベッド(10)に対する移動方向は、水平方向に対して傾斜していることを特徴とする請求項1乃至12のいずれか一つに記載のセンターレス研削盤。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010157839A JP5612936B2 (ja) | 2010-07-12 | 2010-07-12 | センターレス研削盤 |

| EP11806686.9A EP2594363B1 (en) | 2010-07-12 | 2011-07-07 | Centerless grinding machine |

| PCT/JP2011/065594 WO2012008356A1 (ja) | 2010-07-12 | 2011-07-07 | センターレス研削盤 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010157839A JP5612936B2 (ja) | 2010-07-12 | 2010-07-12 | センターレス研削盤 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012020346A JP2012020346A (ja) | 2012-02-02 |

| JP2012020346A5 JP2012020346A5 (ja) | 2013-08-08 |

| JP5612936B2 true JP5612936B2 (ja) | 2014-10-22 |

Family

ID=45469359

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010157839A Expired - Fee Related JP5612936B2 (ja) | 2010-07-12 | 2010-07-12 | センターレス研削盤 |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP2594363B1 (ja) |

| JP (1) | JP5612936B2 (ja) |

| WO (1) | WO2012008356A1 (ja) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5695877B2 (ja) * | 2010-10-20 | 2015-04-08 | 株式会社日進機械製作所 | センタレス研削盤 |

| JP5725089B2 (ja) * | 2013-06-11 | 2015-05-27 | 日本精工株式会社 | 研削盤 |

| CN103991019A (zh) * | 2014-05-21 | 2014-08-20 | 芜湖求精紧固件有限公司 | 磨床 |

| CN104209821A (zh) * | 2014-09-05 | 2014-12-17 | 河北富恒轴承科技开发有限公司 | 圆锥滚子无心磨床恒中心高磨削方法 |

| DE102014115149B3 (de) * | 2014-10-17 | 2016-01-21 | Schaudt Mikrosa Gmbh | Schleifmaschine, insbesondere kompakt gestaltete spitzenlose Schleifmaschine |

| JP6428374B2 (ja) * | 2015-02-26 | 2018-11-28 | 株式会社ジェイテクト | 加工装置 |

| CN104816206B (zh) * | 2015-03-29 | 2017-03-01 | 东莞市联洲知识产权运营管理有限公司 | 一种无心磨床导轮区域的装配结构 |

| CN104816205B (zh) * | 2015-03-29 | 2017-01-25 | 东莞市联洲知识产权运营管理有限公司 | 一种无心磨床的导轮装置 |

| JP2017039177A (ja) * | 2015-08-18 | 2017-02-23 | コマツNtc株式会社 | 研削盤および研削方法 |

| CN105881140B (zh) * | 2016-06-02 | 2017-11-10 | 张清金 | 一种柱形石礅磨边装置 |

| CN105798727B (zh) * | 2016-06-02 | 2017-10-03 | 张清金 | 一种用于加工柱形石礅的改进型磨边装置 |

| CN106141892B (zh) * | 2016-06-30 | 2018-06-22 | 宁波安杰森精密机械制造有限公司 | 一种轴承套圈滚道和挡边复合超精研机 |

| CN106112792B (zh) * | 2016-06-30 | 2018-06-22 | 宁波安杰森精密机械制造有限公司 | 一种轴承套圈滚道复合超精研机 |

| CN106112759B (zh) * | 2016-06-30 | 2018-06-22 | 宁波安杰森精密机械制造有限公司 | 一种轴承套圈的滚道复合超精研机 |

| CN106078420A (zh) * | 2016-08-09 | 2016-11-09 | 无锡尊宝电动车有限公司 | 一种具有全方位打磨效果的电动车刹车鼓打磨装置 |

| CN106181761A (zh) * | 2016-09-21 | 2016-12-07 | 苏州市海神达机械科技有限公司 | 多功能精密机械加工台面 |

| JP2018051709A (ja) * | 2016-09-30 | 2018-04-05 | コマツNtc株式会社 | 工作機械のベッドおよび工作機械 |

| CN106863069A (zh) * | 2017-04-05 | 2017-06-20 | 黄小芬 | 四轴磨齿机 |

| CN109227350B (zh) * | 2018-11-15 | 2023-12-19 | 常州神力热喷涂技术有限公司 | 陶瓷活塞杆外圆垳磨机 |

| JP7298521B2 (ja) * | 2020-03-10 | 2023-06-27 | 株式会社デンソー | バリ取り装置 |

| CN111331687B (zh) * | 2020-03-12 | 2021-06-25 | 潜山大兴木业有限公司 | 一种板材加工用多功能打孔装置 |

| CN115716222B (zh) * | 2022-11-25 | 2023-06-30 | 丽水市华洲汽车部件科技股份有限公司 | 一种汽车离合器面片数控双面定轨移动式磨床 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2770870B2 (ja) * | 1992-01-31 | 1998-07-02 | キヤノン株式会社 | アルミニウム管の製造方法、その製造方法により製造された電子写真感光体およびその電子写真感光体を有する電子写真装置 |

| JPH06246608A (ja) * | 1993-02-26 | 1994-09-06 | Koyo Mach Ind Co Ltd | 心なし研削方法およびその装置 |

| JP3129911B2 (ja) * | 1994-07-06 | 2001-01-31 | ミクロン精密株式会社 | センターレスグラインダの調整方法 |

| SE9901484D0 (sv) * | 1999-04-26 | 1999-04-26 | Lidkoeping Machine Tools Ab | Abrasive machine |

| DE102005045023B3 (de) * | 2005-09-12 | 2007-01-04 | Studer Mikrosa Gmbh | Regelscheibengruppe für eine spitzenlose Schleifmaschine |

| JP5181227B2 (ja) | 2006-12-14 | 2013-04-10 | ミクロン精密株式会社 | センタレス研削機 |

-

2010

- 2010-07-12 JP JP2010157839A patent/JP5612936B2/ja not_active Expired - Fee Related

-

2011

- 2011-07-07 WO PCT/JP2011/065594 patent/WO2012008356A1/ja active Application Filing

- 2011-07-07 EP EP11806686.9A patent/EP2594363B1/en not_active Not-in-force

Also Published As

| Publication number | Publication date |

|---|---|

| EP2594363B1 (en) | 2015-06-03 |

| JP2012020346A (ja) | 2012-02-02 |

| EP2594363A1 (en) | 2013-05-22 |

| WO2012008356A1 (ja) | 2012-01-19 |

| EP2594363A4 (en) | 2013-12-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5612936B2 (ja) | センターレス研削盤 | |

| JP5725089B2 (ja) | 研削盤 | |

| US11383342B2 (en) | Method and cylindrical grinding machine for centerless cylindrical grinding | |

| CN107398796A (zh) | 玻璃研磨机及其研磨头总成 | |

| JP5930871B2 (ja) | 研削加工装置およびその制御方法 | |

| KR20130084816A (ko) | 연삭기용 워크레스트 엘리베이터 | |

| JP2023025122A (ja) | 研削装置 | |

| JPH10543A (ja) | 両頭平面研削装置 | |

| JP6042173B2 (ja) | 研削装置 | |

| WO2017030049A1 (ja) | 研削盤および研削方法 | |

| JP5125391B2 (ja) | 旋回装置およびそれを備えた円筒研削盤 | |

| JP6121284B2 (ja) | 研磨装置 | |

| JP3203023U (ja) | バリ取り装置 | |

| JP2002326124A (ja) | 雌ねじ研削装置 | |

| KR101925300B1 (ko) | 다중 센터리스 연삭기의 조정숫돌 위치조절장치 | |

| WO2022071190A1 (ja) | ころ研削装置およびキャリア | |

| CN212794393U (zh) | 一种内圈沟道磨床加工装置 | |

| JP2010042489A (ja) | ワーク受け及びこれを備えた円筒研削盤 | |

| JP3855744B2 (ja) | 超仕上げ方法および装置 | |

| JP6748440B2 (ja) | 研削装置 | |

| JP6018459B2 (ja) | 研削装置 | |

| CN108972326A (zh) | 一种平面磨床用过渡盘 | |

| KR101279897B1 (ko) | 테이퍼부 연마를 위한 연마시스템 | |

| US11731235B2 (en) | Polishing apparatus and polishing method | |

| JP2002283197A (ja) | 研削装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130625 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130625 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20130625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140527 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140728 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140819 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140905 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5612936 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |