JP5522013B2 - クロムフリー絶縁皮膜付き電磁鋼板 - Google Patents

クロムフリー絶縁皮膜付き電磁鋼板 Download PDFInfo

- Publication number

- JP5522013B2 JP5522013B2 JP2010275852A JP2010275852A JP5522013B2 JP 5522013 B2 JP5522013 B2 JP 5522013B2 JP 2010275852 A JP2010275852 A JP 2010275852A JP 2010275852 A JP2010275852 A JP 2010275852A JP 5522013 B2 JP5522013 B2 JP 5522013B2

- Authority

- JP

- Japan

- Prior art keywords

- insulating film

- steel sheet

- mass

- film

- solid content

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Chemical Treatment Of Metals (AREA)

Description

2)前記絶縁皮膜が、固形分として、Al、Mg、Ca、Sr、Ba及びZnから選ばれた少なくとも1種の金属の塩又は酸化物50〜90質量%と、有機樹脂5〜50質量%とを含む水系処理液から形成されるものである、

3)前記絶縁皮膜が、固形分として、Al、Mg、Ca、Sr、Ba及びZnから選ばれた少なくとも1種の金属の塩又は酸化物40〜90質量%と、有機樹脂5〜50質量%と、シリカ5〜10質量%とを含む水系処理液から形成されるものである、

4)前記塩又は酸化物の一部又は全部が第一リン酸塩である。

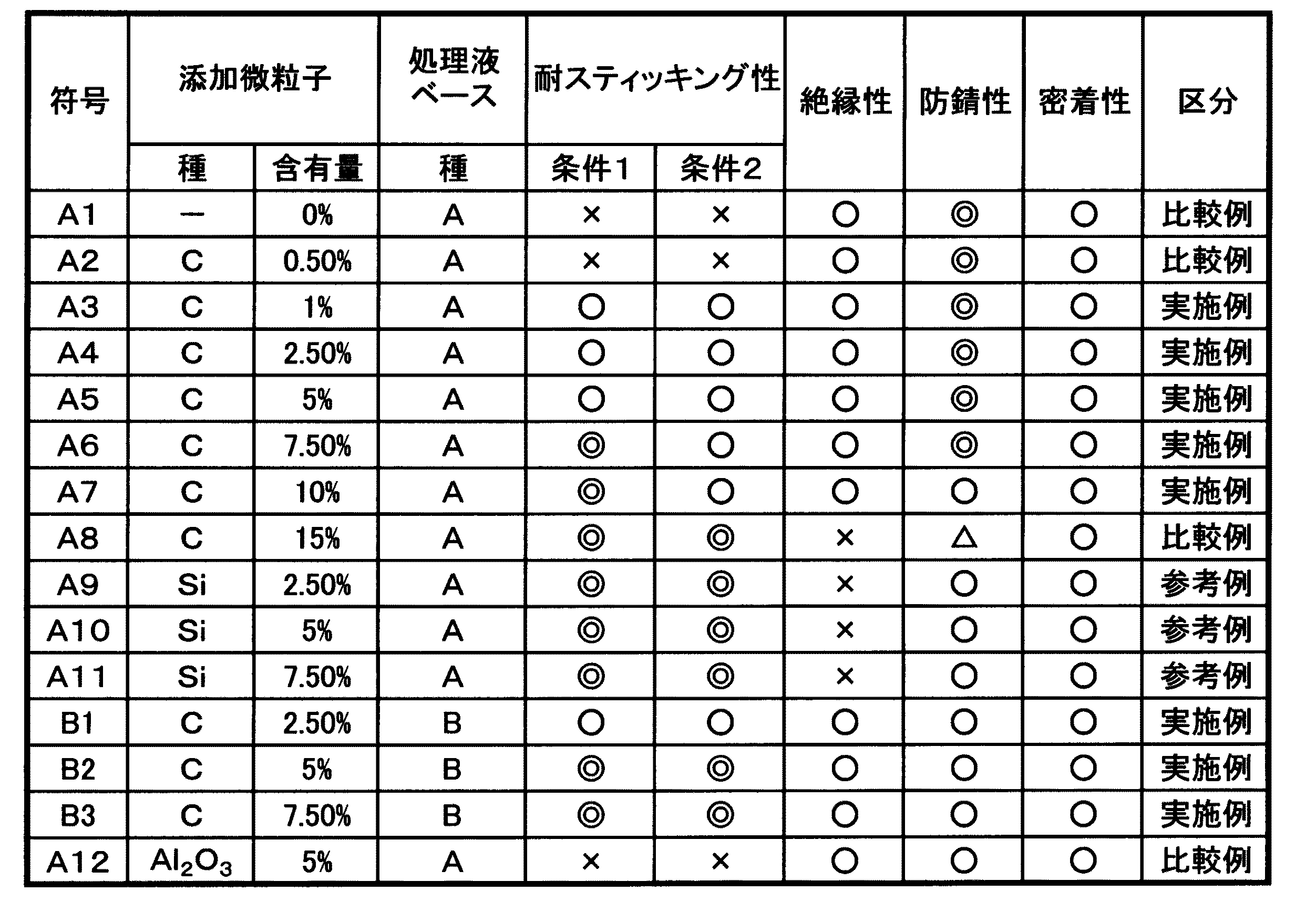

絶縁皮膜形成用の処理液は、下記A液又はB液をベースとし、そこに下記の粒子を表1に示した量で添加し、分散させて調製した。

A液:第一リン酸アルミニウム(Al/P原子比=0.9/3)6.28%、第一リン酸マグネシウム(Mg/P原子比=0.85/2)2.09%、水酸化マグネシウム1.2%、合成樹脂(アクリル−スチレンエマルション)2.2%(固形分換算)を含有する処理液。

C:カーボンブラック(三菱化学(株)製MCF#850(平均粒径10〜20nm))、

Si:シリコン粉末(関東化学(株)製けい素粉末4N(平均粒径1μm以上))、

Al2O3:アルミナゾル(日産化学(株)製アルミナゾル200(平均粒径:長辺100nm、短辺10nm))

アルミナ(Al2O3)は鉄より易酸化性ではないので、アルミナゾルは本発明で用いる易酸化性微粒子には該当しない。シリコンは易酸化性である。本例で使用したシリコン粉末は平均粒径が0.1μm以下の微粒子ではないが、シリコン粉末の効果を調べるために参考例として使用した。

所定量の微粒子を含む薬液を、焼付け後の皮膜の膜厚が約0.5μmとなるようにバーコーターで電磁鋼板の片面に塗布した後、最高到達板温度が270℃となるように30秒間オーブン加熱して塗膜を焼き付けて絶縁皮膜を形成した。焼き付け後ウォータークエンチで冷却し、ドライヤーで乾燥した。電磁鋼板の反対側にも同じ操作で絶縁皮膜を形成して、処理原板の両面に絶縁皮膜を有する絶縁皮膜付き電磁鋼板を得た。絶縁皮膜の膜厚は、蛍光X線分析装置によりPの強度を測定し、換算により算出した。

[評価方法]

[耐スティッキング性]

絶縁皮膜付き電磁鋼板の試験片(30×50mm)2枚を接触面が30×30mmになるよう重ね合わせ、その重なり部の上に10kgの重りをのせ(圧縮応力一定)、窒素中750℃で2時間の歪取り焼鈍を行なった。条件1は同一試験片同士を重ね合わせ、条件2ではA1面と重ね合わせた。焼鈍後の試験片は引張り試験に供して剥離強度(単位:N)を測定し、下記4段階で耐スティッキング性を評価した。◎、○が合格である:

◎:引張り試験前に剥離、

○:剥離強度50未満、

△:剥離強度50以上、100未満、

×:剥離強度100以上。

JIS C 2550準拠の層間抵抗測定機を用い、下記条件で絶縁皮膜の層間抵抗を測定した:

試験圧力:2MPa±5%

層間抵抗値RA=A×(1/IA−1)(Ω・cm2/枚)

A:接触電極総面積(cm2)(=10)

IA:10個の接触子に流れる全電流(A)

層間抵抗の測定値に基づいた絶縁性の判定基準は下記の通りである:

○:10Ω以上、

×:10Ω未満。

絶縁皮膜付き電磁鋼板の試験片を、50℃、95%RHに調整した恒温恒湿層内に144時間暴露した後、表面錆の面積率(%)を観察し、下記の4段階で防錆性を評価した。◎、○が合格である:

◎:表面錆の面積率が5%以下、

○:表面錆の面積率が5%超、10%以下、

△:表面錆の面積率が10%超、30%以下、

×:表面錆の面積率が30%超。

長さ50mm、幅25mmの絶縁皮膜付き電磁鋼板の試験片を、直径5mmの鉄棒に巻き付け、巻き付けた外側の部分についてテープ剥離試験を行って、鋼板に残存した絶縁皮膜の状況(残存皮膜の面積率)を調査した。この面積率から皮膜剥離の発生率(面積率)を求め、その発生率に基づいて下記の4段階で皮膜密着性を評価した。◎、○が合格である:

◎:皮膜剥離なし、

○:皮膜剥離発生(面積率で5%以下)、

△:皮膜剥離発生(面積率で5%超、30%以下)、

×:皮膜剥離発生(面積率で30%超)。

Claims (4)

- 鋼板の両面にCrを含まない厚さ0.1〜2μmの絶縁皮膜を有する電磁鋼板であって、前記絶縁皮膜が、カーボンブラックを固形分として1〜10質量%の量で含んでいることを特徴とする絶縁皮膜付き電磁鋼板。

- 前記絶縁皮膜が、固形分として、Al、Mg、Ca、Sr、Ba及びZnから選ばれた少なくとも1種の金属の塩又は酸化物50〜90質量%と、有機樹脂5〜50質量%とを含む水系処理液から形成されるものである、請求項1に記載の絶縁皮膜付き電磁鋼板。

- 前記絶縁皮膜が、固形分として、Al、Mg、Ca、Sr、Ba及びZnから選ばれた少なくとも1種の金属の塩又は酸化物40〜90質量%と、有機樹脂を5〜50質量%と、シリカ5〜10質量%とを含む水系処理液から形成されるものである、請求項1に記載の絶縁皮膜付き電磁鋼板。

- 前記塩又は酸化物の一部又は全部が第一リン酸塩である、請求項2又は3に記載の絶縁皮膜付き電磁鋼板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010275852A JP5522013B2 (ja) | 2010-12-10 | 2010-12-10 | クロムフリー絶縁皮膜付き電磁鋼板 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010275852A JP5522013B2 (ja) | 2010-12-10 | 2010-12-10 | クロムフリー絶縁皮膜付き電磁鋼板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012122118A JP2012122118A (ja) | 2012-06-28 |

| JP5522013B2 true JP5522013B2 (ja) | 2014-06-18 |

Family

ID=46503876

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010275852A Active JP5522013B2 (ja) | 2010-12-10 | 2010-12-10 | クロムフリー絶縁皮膜付き電磁鋼板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5522013B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101632876B1 (ko) | 2013-12-23 | 2016-06-23 | 주식회사 포스코 | 전기강판용 코팅제, 이의 제조방법 및 이를 사용한 전기강판 코팅방법 |

| JP6990014B2 (ja) | 2015-09-03 | 2022-01-12 | 日本製鉄株式会社 | 回転電機 |

| JP6939870B2 (ja) * | 2019-01-31 | 2021-09-22 | Jfeスチール株式会社 | クロムフリー絶縁被膜形成用処理剤、絶縁被膜付き方向性電磁鋼板およびその製造方法 |

| MX2021009779A (es) | 2019-02-14 | 2021-09-08 | Jfe Steel Corp | Lamina de acero electrico que tiene recubrimiento aislante. |

| KR20230095561A (ko) * | 2021-12-22 | 2023-06-29 | 주식회사 포스코 | 전기강판 절연 피막 조성물, 전기강판, 및 이의 제조 방법 |

| KR20240098717A (ko) * | 2022-12-21 | 2024-06-28 | 주식회사 포스코 | 방향성 전기강판용 절연피막 조성물, 이의 제조 방법, 이를 이용하여 표면에 절연피막이 형성된 방향성 전기강판 및 이의 제조 방법 |

| KR20240098459A (ko) * | 2022-12-21 | 2024-06-28 | 주식회사 포스코 | 전기강판의 절연피막 형성용 조성물, 전기강판 및 전기강판의 제조방법 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3467907B2 (ja) * | 1995-05-29 | 2003-11-17 | Jfeスチール株式会社 | 溶接性に優れる電磁鋼板とその製造方法 |

-

2010

- 2010-12-10 JP JP2010275852A patent/JP5522013B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012122118A (ja) | 2012-06-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5522013B2 (ja) | クロムフリー絶縁皮膜付き電磁鋼板 | |

| JP5589639B2 (ja) | 半有機絶縁被膜付き電磁鋼板 | |

| JP5640352B2 (ja) | 半有機絶縁被膜付き電磁鋼板 | |

| JP4268344B2 (ja) | 加工性に優れる絶縁被膜付き電磁鋼板 | |

| KR101608572B1 (ko) | 절연 피막이 형성된 전기 강판 | |

| JP5811285B2 (ja) | 絶縁被膜付き電磁鋼板 | |

| KR102515004B1 (ko) | 전자 강판 | |

| CN100532643C (zh) | 具有绝缘皮膜的电磁钢板 | |

| JP6805762B2 (ja) | 無方向性電磁鋼板 | |

| JP5830833B2 (ja) | 半有機絶縁被膜付き電磁鋼板 | |

| JP2018028140A (ja) | クロムフリー張力被膜形成用処理液、クロムフリー張力被膜付方向性電磁鋼板、クロムフリー張力被膜付方向性電磁鋼板の製造方法およびトランス用コア | |

| JP5741190B2 (ja) | 半有機絶縁被膜付き電磁鋼板 | |

| JP5494240B2 (ja) | 無機質絶縁被膜付き電磁鋼板 | |

| JP5598307B2 (ja) | 無機質絶縁被膜付き電磁鋼板 | |

| JP5598289B2 (ja) | 半有機絶縁被膜付き電磁鋼板 | |

| JP5928195B2 (ja) | 絶縁被膜付き電磁鋼板 | |

| JP6074129B2 (ja) | 絶縁皮膜付き電磁鋼板 | |

| JP2006169568A (ja) | 絶縁被膜付き電磁鋼板 | |

| JP2012097339A (ja) | 無機質絶縁被膜付き電磁鋼板 | |

| JP4283652B2 (ja) | 電磁鋼板用水系表面処理液、それを用いた絶縁皮膜付き電磁鋼板の製造方法、および絶縁皮膜付き電磁鋼板 | |

| JP2012117104A (ja) | 無機質絶縁被膜付き電磁鋼板 | |

| JP6103114B2 (ja) | 絶縁被膜付き電磁鋼板 | |

| JPH0610149A (ja) | 歪取焼鈍後の耐置錆性に優れた電磁鋼板用絶縁皮膜 | |

| JP2014074214A (ja) | 絶縁被膜付き電磁鋼板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120730 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121011 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20121011 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20131224 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140224 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20140224 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140311 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140324 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5522013 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |