JP5238002B2 - 有機性排水処理装置および処理方法 - Google Patents

有機性排水処理装置および処理方法 Download PDFInfo

- Publication number

- JP5238002B2 JP5238002B2 JP2010208618A JP2010208618A JP5238002B2 JP 5238002 B2 JP5238002 B2 JP 5238002B2 JP 2010208618 A JP2010208618 A JP 2010208618A JP 2010208618 A JP2010208618 A JP 2010208618A JP 5238002 B2 JP5238002 B2 JP 5238002B2

- Authority

- JP

- Japan

- Prior art keywords

- tank

- methane

- treatment

- methane fermentation

- treated water

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/30—Fuel from waste, e.g. synthetic alcohol or diesel

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W10/00—Technologies for wastewater treatment

- Y02W10/10—Biological treatment of water, waste water, or sewage

Landscapes

- Biological Treatment Of Waste Water (AREA)

- Physical Water Treatments (AREA)

- Purification Treatments By Anaerobic Or Anaerobic And Aerobic Bacteria Or Animals (AREA)

Description

そこで本発明は、メタン発酵処理により発生し、メタン発酵処理水中に溶存したメタンを、大気中に放散することなく容易に処理できる有機性排水処理装置および有機性排水処理方法を提供することを目的とする。

なお、「有機性排水」は、食品工場排水のような高濃度有機性排水であっても、生活排水のような低濃度有機性排水であってもよい。本明細書において、「高濃度有機性排水」とは、CODcr値が1000mg/L以上の排水をいい、「低濃度有機性排水」とは、CODcr値が1000mg/L以下の排水をいう。これは、溶存メタンの影響が大きい有機性排水の濃度範囲として定義したものである。「放散するのを防止する」とは、放散を完全に防ぐ場合に限られず、放散を抑制する場合も含まれる。「メタン発酵処理槽」とは、ORPが−330mV以下の範囲で嫌気的処理をする槽をいう。「好気性生物処理する反応槽」とは、ORPが+50mV〜100mV以上の範囲で好機的処理をする槽をいう。

なお、低濃度有機性排水を処理した場合のメタン発酵処理水は、高濃度有機性排水を処理した場合のメタン発酵処理水に比べて、より多くの溶存メタンを含む。よって、本発明は、低濃度有機性排水に対してより高い効果を奏する。例えば、CODcr値が400〜1000mg/Lの流入下水に効果的である。

なお、本明細書において、「好気性処理水」とは、反応槽(好気槽または曝気槽)において好気性生物処理された処理水を指す。「無酸素槽」とは、ORPが−50mV〜−200mVの範囲で生物学的窒素除去法において脱窒素を行うために分子状酸素はないが、硝酸イオンなどの結合型酸素は存在している状態(無酸素性の状態)である槽をいう。「好気槽」とは、ORPが50mV〜100mV以上(特に硝化反応が伴う場合は+200mV〜400mV)の範囲で好気的処理をする槽をいう。

通常、生物学的窒素処理では、含有するアンモニアを好気槽で硝化し亜硝酸や硝酸に変換する。その後、無酸素槽で亜硝酸や硝酸を脱窒処理し、窒素ガスが除去される。この脱窒処理は、排水中に含まれる有機物中の水素供与体を利用して行われる。しかし、メタン発酵処理後のメタン発酵処理水に含まれる有機物は少ない。そのため、メタン発酵処理水を生物学的窒素処理しようとすると、無酸素槽において脱窒処理に利用する水素供与体が不足する。本発明は、この水素供与体不足を解消し、無酸素槽における脱窒処理を良好に行なうことができる。

したがって、例えば、散水ろ床のような、ろ材に処理液を散水させて大気中の酸素と接触させる生物膜処理は含まない。散水ろ床のような処理の場合、処理槽内における気体の占める割合が高いため(ろ材以外の空間における気液の比率は、気体が60〜95%、液体が40〜5%)、UASB処理水2に含まれる溶存メタンが、メタン酸化菌により分解される前に、物理的に容易にUASB処理水2から放散し、大気中に排出されてしまう。このため、メタンの排出を防止するには、別途メタンを処理する設備が必要となり好ましくない。

なお、「処理液を満たした状態」とは、必ずしも処理液で処理槽をいっぱいにした状態を意図するものではない。処理液が処理槽内に滞留しているか、または処理槽内を流動しているかに関わらず、少なくとも処理槽内に処理液が溜まっている状態であればよい。また、「空気、酸素富化空気、または純酸素等」とは、処理液中に酸素を供給し酸化反応を可能とするガス状の酸化剤であればよい。

沈殿地30では、反応槽20から流出した混合液3を、上澄液である好気性処理水4(すなわち活性汚泥処理水4)と沈殿する活性汚泥5に分離する。沈殿した活性汚泥5の一部は、返送汚泥ポンプ32により、返送汚泥5として曝気槽21aへ返送される。好気性処理水4は、消毒処理等が施された後放流される。

なお、上記のとおり、混合液3は、好気性処理水4と活性汚泥5を含む混合液である。本明細書において、混合液3中に含まれる好気性処理水を指す場合も、好気性処理水4と称する。すなわち、好気性処理水4とは、反応槽(曝気槽または好気槽)において好気性生物処理された処理水を指す。

さらに、窒素規制の厳しい地域では、メタン発酵処理後の好気性生物処理において生物学的窒素処理を適用するケースがある。この場合では、後述するように脱窒工程において水素供与体が不足するためメタノールなどの外部基質を添加する必要があり、ランニングコストがかかるといった問題が発生していた。

CH4 → CH3OH → HCHO → HCOOH → CO2

出典:加藤暢夫著、植田光義編著:微生物機能の開発 第2章 環境を守る微生物 p.39〜p.43 京都大学学術出版会(2008年)

さらに、メタン酸化処理ではメタン負荷が高い場合や酸素供給が不十分な場合、メタン酸化菌によりメタンが二酸化炭素と水までに分解されず、中間生成物(メタノール等)の状態で止まることがある。

実際にメタン酸化処理において、メタンが二酸化炭素と水までに分解されず、中間生成物(メタノール等)の状態で止まる場合とは、具体的にはDOレベルでは、0.5〜1mg/L以下である。メタン負荷は、水温16℃では、0.1〜0.2mgCH4/gMLVSS/d以上、水温20℃では、0.13〜0.26mgCH4/gMLVSS/d以上、水温25℃では、0.26〜0.45mgCH4/gMLVSS/d以上が目安となる。

有機性排水処理装置102では、溶存メタンの酸化により生じたと考えられるメタノール等の中間生成物により、脱窒用の水素供与体不足分を十分に補強できる。よって、沈殿池30において汚泥浮上の問題が生ずるのを防止することができる。また、外部基質を添加する必要もないため、従来の装置に比べランニングコストを削減することができる。さらに、循環ポンプ45を用いると、混合液3の戻す量を調整しやすいといった利点もある。

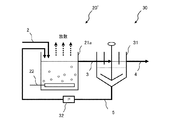

UASB処理水2に含まれる溶存メタンをメタン酸化菌により処理しようとする場合、活性汚泥処理のような浮遊方式で行なうと生物量が少ないため、処理槽を大きくする必要がある。この対策として、メタン酸化菌を担体に固定化して処理してもよい。図12では、メタン酸化菌を固定化した担体を有するメタン酸化槽90に、溶存メタンを含んだUASB処理水2を槽底部から供給し、さらに、槽内に酸素を供給するためのガス吹込ラインを用いて空気を底部から供給し、溶存メタンを処理する。溶存メタンは、固定化されたメタン酸化菌により水と二酸化炭素に分解される。なお、UASB処理水2の供給量は一部あるいは全量のいずれでも良い。全量をメタン酸化槽90に供給する場合は、図12の反応槽20はなくてもよい。

有機性排水処理装置105では、メタン酸化槽90がメタン酸化菌を固定化した担体を有することにより、メタン酸化菌の量を多くでき、結果として溶存メタンを酸化する槽の大きさをコンパクトにすることができる。なお、メタン酸化槽90で使用する固定化担体には、軽石、活性炭、プラスチックろ材等が使用できる。表面に凹凸のある性状の担体が生物付着性に適しており好ましい。担体の大きさは5〜20mm、好ましくは7〜12mmが良い。

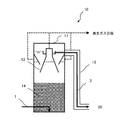

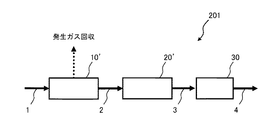

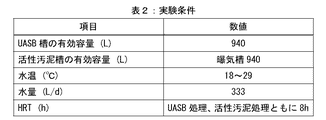

図19の表2に実験条件を示す。図1に実施例1で用いた装置の構成を示す。水温18〜29℃、水量333L/d(UASB処理、活性汚泥処理ともにHRTは8時間)で実験を行った。

図20の表3に溶存メタン濃度の測定結果を示す。なお、溶存メタン濃度は、ヘッドスペ−スGC(ガスクロマト)法により測定した。実施例1では、UASB槽内では26.6mL−CH4/L、UASB処理水2(活性汚泥原水)では26.3mL−CH4/L、活性汚泥処理水4では0mL−CH4/Lであった。一方で、比較例1では、UASB槽内では26.6mL−CH4/L、UASB処理水2(活性汚泥原水)では5.9mL−CH4/L、活性汚泥処理水4では0mL−CH4/Lであった。実施例1では、溶存メタンがUASB処理水2から大気中に放散されることなく、活性汚泥処理により無機化されている。

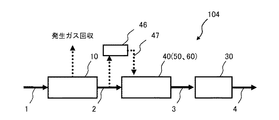

図21の表4に実験条件を示す。図4、5に実施例2で用いた装置の構成を示す。比較例2では、図4の装置において、UASB処理水2を大気と接した状態で無酸素槽41に供給した。

図22の表5に実験結果を示す。UASB処理水2のNH4−N26mg/L、T−N34mg/Lに対し、実施例2の活性汚泥処理水4では、NH4−N5mg/L、T−N10mg/Lであった。比較例2の活性汚泥処理水4では、NH4−N5mg/L、T−N25mg/Lであった。実施例2では、無酸素槽41での脱窒素が良好に行なえているため、T−N除去率が70.6%であるのに対し、比較例2では、好気槽21bで硝化は進んでいるが、無酸素槽41での脱窒素が水素供与体不足のため、T−N除去率が26.5%であった。

図23の表6に実験条件を示す。図4、6に実施例3で用いた装置の構成を示す。比較例3では、図4の装置において、UASB処理水2を大気と接した状態で無酸素槽41に供給した。

図24の表7に実験結果を示す。UASB処理水2のNH4−N28mg/L、T−N39mg/Lに対し、実施例3の活性汚泥処理水4では、NH4−N6mg/L、T−N10mg/Lであった。比較例3の活性汚泥処理水4では、NH4−N6mg/L、T−N25mg/Lであった。実施例3では、無酸素槽41での脱窒素が良好に行なえているため、T−N除去率が74.4%であるのに対し、比較例3では、好気槽21bで硝化は進んでいるが、無酸素槽41での脱窒素が水素供与体不足のため、T−N除去率が35.9%であった。

図25の表8に実験条件を示す。図13に実施例4で用いた装置の構成を示す。メタン酸化槽90の実験機として、直径60mm、高さ1.5mの塩化ビニ−ル製透明カラムを用いた。ろ材として園芸用軽石(以後軽石と記す)を0.94L充填した。ろ材(軽石)は粒径5〜15mmのものを使用した。空隙率は48%であった。該透明カラムに、通気無しで、UASB処理水2と活性汚泥処理水4を1.6:1の割合で供給した。一方で、比較例4では、該透明カラムに通気有りでUASB処理水2のみを供給した。

図26の表9に実験結果を示す。比較例4(平均水温25℃)では、透明カラムへの流入水はT−N42mg/L、NH4−N26.3mg/Lであるのに対し、透明カラムからの流出水はT−N40.9mg/L、NH4−N22.5mg/Lであり、脱窒処理に関し、流入水、流出水の性状の変化はほとんどない。

実施例4(平均水温25℃)では、透明カラムへの流入水はT−N37.7mg/L、NH4−N17mg/L、NO3−N11mg/Lに対し、透明カラムからの流出水はT−N28.6mg/L、NH4−N15.9mg/L、NO3−N0.6mg/Lであり、脱窒素処理により、T−N除去率24.1%の結果が得られた。

図27の表10に実験条件を示す。図4、5に実施例5で用いた装置の構成を示す。実施例5では、食品製造排水のUASB処理水2を、溶存メタンが大気中に放散するのを防止した状態で、無酸素槽に流入させた。比較例5では、溶存メタンが大気中に放散するのを防止することなく、すなわちUASB処理水2を大気と接触した状態で、無酸素槽に流入させた。

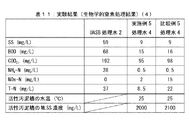

図28の表11に実験結果を示す。UASB処理水2のNH4−N28mg/L、T−N37mg/Lに対し、実施例5の活性汚泥処理水4では、NH4−N0.5mg/L、T−N8.5mg/Lであった。比較例5の活性汚泥処理水4では、NH4−N0.5mg/L、T−N22mg/Lであった。実施例5では、無酸素槽41での脱窒素が良好に行なえているため、T−N除去率が77.0%であるのに対し、比較例5では、好気槽21bで硝化は進んでいるが、無酸素槽41での脱窒素が水素供与体不足のため、T−N除去率40.5%であった。このように食品製造排水の処理においても、高いT−N除去率が得られた。

2 UASB処理水、メタン発酵処理水

3 混合液

4 好気性処理水、活性汚泥処理水

5 活性汚泥、返送汚泥

10、10’ UASB槽、メタン発酵処理槽

11、23、43 蓋部

12 GSS

13、47、72、82 配管、供給部

14 汚泥床

20、20’、40、50、60 反応槽

21a 曝気層

21b 好気層

22 曝気ライン

30 固液分離装置、沈殿池

31 沈殿槽

32 返送汚泥ポンプ

41 無酸素槽

42 水中攪拌機

44、81 仕切板

45 循環ポンプ

46 ブロワ

70、80 溶存メタン回収槽

71 ガス吹込ライン

90 メタン酸化槽

101、102、103、104、105、106 有機性排水処理装置

Claims (4)

- 有機性排水をメタン発酵処理するメタン発酵処理槽と;

前記メタン発酵処理槽で処理されたメタン発酵処理水を好気性生物処理する、浸漬型の反応槽と;

前記反応槽中の混合液を固液分離する固液分離装置とを備え;

前記メタン発酵処理槽は、該メタン発酵処理槽中の前記メタン発酵処理水に溶存したメタンが大気中に放散するのを防止する蓋部と、前記溶存メタンが大気中に放散するのを防止した状態を保ちながら、前記メタン発酵処理水を前記反応槽に供給する供給部とを有し、

前記反応槽は、脱窒処理をする無酸素槽と好気性生物処理する好気槽を有し、

前記メタン発酵処理槽が有する供給部は、前記メタン発酵処理水を前記無酸素槽に供給し、

前記メタン発酵処理槽の下流であって、前記反応槽の上流に設けられた溶存メタン回収槽を備え;

前記溶存メタン回収槽は、該溶存メタン回収槽内の前記メタン発酵処理水に、二酸化炭素、窒素、空気、不活性ガスの内の1の気体または2以上の混合気体を吹き込む気体吹込装置と、前記気体の吹き込みにより回収されたメタンガスを前記無酸素槽に供給する供給部を有する、

有機性排水処理装置。 - 有機性排水をメタン発酵処理するメタン発酵処理槽と;

前記メタン発酵処理槽で処理されたメタン発酵処理水を好気性生物処理する、浸漬型の反応槽と;

前記反応槽中の混合液を固液分離する固液分離装置とを備え;

前記メタン発酵処理槽は、該メタン発酵処理槽中の前記メタン発酵処理水に溶存したメタンが大気中に放散するのを防止する蓋部と、前記溶存メタンが大気中に放散するのを防止した状態を保ちながら、前記メタン発酵処理水を前記反応槽に供給する供給部とを有し、

前記反応槽は、脱窒処理をする無酸素槽と好気性生物処理する好気槽を有し、

前記メタン発酵処理槽が有する供給部は、前記メタン発酵処理水を前記無酸素槽に供給し、

前記メタン発酵処理槽の下流であって、前記反応槽の上流に設けられた溶存メタン回収槽を備え;

前記溶存メタン回収槽は、高低差により前記メタン発酵処理水を自然流下させ、前記自然流下に起因する脱気により回収したメタンガスを前記無酸素槽に供給する供給部を有する、

有機性排水処理装置。 - 有機性排水をメタン発酵処理するメタン発酵処理槽と;

前記メタン発酵処理槽で処理されたメタン発酵処理水を好気性生物処理する、浸漬型の反応槽と;

前記反応槽中の混合液を固液分離する固液分離装置とを備え;

前記メタン発酵処理槽は、該メタン発酵処理槽中の前記メタン発酵処理水に溶存したメタンが大気中に放散するのを防止する蓋部と、前記溶存メタンが大気中に放散するのを防止した状態を保ちながら、前記メタン発酵処理水を前記反応槽に供給する供給部とを有し、

前記反応槽は、脱窒処理をする無酸素槽と好気性生物処理する好気槽を有し、

前記メタン発酵処理槽が有する供給部は、前記メタン発酵処理水を前記無酸素槽に供給し、

前記メタン発酵処理水が、前記メタン発酵処理槽から前記無酸素槽まで移動する際に前記メタン発酵処理槽内に生ずる気相部を吸引する吸引装置をさらに備え;

前記吸引装置は、前記気相部を吸引することにより回収したメタンガスを前記無酸素槽に供給する供給部を有する、

有機性排水処理装置。 - 有機性排水をメタン発酵処理するメタン発酵処理工程と;

前記メタン発酵処理工程で処理されたメタン発酵処理水に溶存したメタンを好気性生物処理する生物処理工程と;

前記メタン発酵処理工程後、前記メタンが大気中に放散するのを防止した状態で前記メタン発酵処理水を前記生物処理工程に供給する工程とを備え;

前記生物処理工程は、脱窒処理をする脱窒処理工程と好気性生物処理する好気処理工程とを有し、

前記メタン発酵処理水を前記生物処理工程に供給する工程では、前記メタン発酵処理水を前記生物処理工程の脱窒処理工程に供給し、

前記好気処理工程では、前記メタン発酵処理水に含まれるアンモニアから硝化液を生成し、

前記脱窒処理工程では、前記メタン発酵処理水中の溶存メタンの酸化により生じた有機物を用いて、前記硝化液を脱窒処理し、

前記メタン発酵処理工程の下流であって、前記生物処理工程の上流に設けられた溶存メタン回収工程を備え;

前記溶存メタン回収工程は、前記メタン発酵処理水に、二酸化炭素、窒素、空気、不活性ガスの内の1の気体または2以上の混合気体を吹き込む気体吹込工程と、前記気体吹込工程により回収されたメタンガスを前記脱窒処理工程に供給する工程を有する、

有機性排水処理方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010208618A JP5238002B2 (ja) | 2010-09-16 | 2010-09-16 | 有機性排水処理装置および処理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010208618A JP5238002B2 (ja) | 2010-09-16 | 2010-09-16 | 有機性排水処理装置および処理方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013074383A Division JP5628955B2 (ja) | 2013-03-29 | 2013-03-29 | 有機性排水処理装置および処理方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012061435A JP2012061435A (ja) | 2012-03-29 |

| JP2012061435A5 JP2012061435A5 (ja) | 2012-05-17 |

| JP5238002B2 true JP5238002B2 (ja) | 2013-07-17 |

Family

ID=46057730

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010208618A Active JP5238002B2 (ja) | 2010-09-16 | 2010-09-16 | 有機性排水処理装置および処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5238002B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104370367A (zh) * | 2014-10-22 | 2015-02-25 | 同济大学 | 催化铁耦合水解酸化预处理含高浓度硫酸根纺织印染废水的方法 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5209686B2 (ja) * | 2010-10-08 | 2013-06-12 | 水ing株式会社 | 有機性排水処理装置および処理方法 |

| JP5873744B2 (ja) * | 2012-03-15 | 2016-03-01 | 水ing株式会社 | 有機性排水及び有機性廃棄物の処理方法、並びに処理装置 |

| JP5975806B2 (ja) * | 2012-09-05 | 2016-08-23 | 前澤工業株式会社 | 排水処理装置 |

| JP5862597B2 (ja) * | 2013-04-08 | 2016-02-16 | 栗田工業株式会社 | 有機性排水の生物処理方法および装置 |

| CN104828953B (zh) * | 2015-04-14 | 2017-01-11 | 浙江海洋学院 | 一种水处理剂及其制备方法 |

| JP7200248B2 (ja) * | 2018-07-25 | 2023-01-06 | 水ing株式会社 | 有機性排水処理方法及び有機排水処理装置 |

| JP7226731B2 (ja) * | 2018-10-19 | 2023-02-21 | Dowaテクノロジー株式会社 | 被処理物の処理方法 |

| CN116022933A (zh) * | 2021-10-26 | 2023-04-28 | 西藏民族大学 | 一种下流式悬挂多孔载体反应系统及其应用方法 |

| CN115594538A (zh) * | 2022-09-14 | 2023-01-13 | 广东石油化工学院(Cn) | 一种利用养殖废水制备液体有机肥的设备和方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS55171323U (ja) * | 1979-05-25 | 1980-12-09 | ||

| JPS6017598B2 (ja) * | 1979-10-31 | 1985-05-04 | 松下電工株式会社 | メタン醗酵槽付浄化槽 |

| JPH11169884A (ja) * | 1997-12-09 | 1999-06-29 | Meidensha Corp | 化学合成依存生物を用いた硫化水素及び溶存メタンの処理方法 |

| JP2000189995A (ja) * | 1999-01-05 | 2000-07-11 | Ebara Corp | 排水中の窒素除去方法及び装置 |

| JP3653427B2 (ja) * | 1999-10-28 | 2005-05-25 | 住友重機械工業株式会社 | 豆腐排水処理方法及び設備 |

| JP2001212593A (ja) * | 2000-02-03 | 2001-08-07 | Mitsubishi Kakoki Kaisha Ltd | 上向流嫌気性処理装置における後処理方法 |

| JP2003024976A (ja) * | 2001-07-16 | 2003-01-28 | Ishikawajima Harima Heavy Ind Co Ltd | 有機性排液の処理方法及び処理装置 |

| JP3706574B2 (ja) * | 2001-12-11 | 2005-10-12 | 独立行政法人農業・生物系特定産業技術研究機構 | 排水の脱窒処理方法及び処理装置 |

| JP3700843B2 (ja) * | 2002-01-22 | 2005-09-28 | 株式会社荏原製作所 | メタン発酵方法及び装置 |

| JP2004089858A (ja) * | 2002-08-30 | 2004-03-25 | Ebara Corp | 有機性廃棄物の処理方法とその装置 |

| JP2005131478A (ja) * | 2003-10-29 | 2005-05-26 | Mitsubishi Heavy Ind Ltd | 含窒素有機性廃棄物の処理装置及び処理方法 |

| JP2005288371A (ja) * | 2004-04-01 | 2005-10-20 | Sumitomo Heavy Ind Ltd | 排水処理方法 |

| JP5355459B2 (ja) * | 2010-03-15 | 2013-11-27 | 株式会社東芝 | 有機性排水の水処理システム |

-

2010

- 2010-09-16 JP JP2010208618A patent/JP5238002B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104370367A (zh) * | 2014-10-22 | 2015-02-25 | 同济大学 | 催化铁耦合水解酸化预处理含高浓度硫酸根纺织印染废水的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012061435A (ja) | 2012-03-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5238002B2 (ja) | 有機性排水処理装置および処理方法 | |

| TWI410378B (zh) | Wastewater treatment plant containing organic matter and its handling method | |

| US7632415B1 (en) | Apparatus and methods for water treatment | |

| TWI449675B (zh) | 氨氮廢水的處理系統及方法 | |

| Choi et al. | Enhanced selective enrichment of partial nitritation and anammox bacteria in a novel two-stage continuous flow system using flat-type poly (vinylalcohol) cryogel films | |

| CN109052848A (zh) | 一种氧化和生化耦合一体化的水处理方法 | |

| JP4876343B2 (ja) | 脱窒方法及び脱窒装置 | |

| JP4867098B2 (ja) | 生物脱窒処理方法及び装置 | |

| JPH0970598A (ja) | 超純水製造装置 | |

| JP5992807B2 (ja) | 排水処理装置および排水処理方法 | |

| JP2009136725A (ja) | アンモニア含有廃水の処理装置 | |

| JP4915036B2 (ja) | 脱窒方法及び脱窒装置 | |

| JP2006281003A (ja) | 生物学的排水処理方法 | |

| CN107473382A (zh) | 通过控制溶解氧实现污水碳氮同时去除的生物处理方法 | |

| CN1147347C (zh) | 含有氮化物的废气的处理方法和设备 | |

| KR100497810B1 (ko) | 오폐수중의 유기물, 질소, 인 제거를 위한 제올라이트를함유한 메디아 충진 순환 연속회분식 반응시스템 | |

| CN109384306A (zh) | 一种高钙高盐污水脱氮脱cod的处理工艺 | |

| JP5628955B2 (ja) | 有機性排水処理装置および処理方法 | |

| JP4224542B2 (ja) | 水処理方法及び装置 | |

| JPH05228493A (ja) | 硫黄細菌を用いた廃水処理方法及び装置 | |

| CN109970186B (zh) | 一种苯胺废水的处理方法及其专用装置 | |

| KR100465851B1 (ko) | 제올라이트를 함유한 메디아 충진 순환 연속회분식반응시스템의 유기물, 질소, 인 제거방법 | |

| JP3706574B2 (ja) | 排水の脱窒処理方法及び処理装置 | |

| JP5199794B2 (ja) | 含窒素有機性排水の処理方法 | |

| CN101759320A (zh) | 氨氮废水的处理系统及方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120313 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120313 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121024 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121030 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130122 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130214 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130312 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130329 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5238002 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160405 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |