JP5230109B2 - 結晶性リン酸アルミニウム多孔質構造体およびその製造方法 - Google Patents

結晶性リン酸アルミニウム多孔質構造体およびその製造方法 Download PDFInfo

- Publication number

- JP5230109B2 JP5230109B2 JP2007020120A JP2007020120A JP5230109B2 JP 5230109 B2 JP5230109 B2 JP 5230109B2 JP 2007020120 A JP2007020120 A JP 2007020120A JP 2007020120 A JP2007020120 A JP 2007020120A JP 5230109 B2 JP5230109 B2 JP 5230109B2

- Authority

- JP

- Japan

- Prior art keywords

- aluminum phosphate

- gel

- crystalline aluminum

- crystalline

- pore

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

また、本発明は、P/Al比が1.0以上、1.2未満に調整された非晶質多孔質リン酸アルミニウムのゲル体を生成後、該ゲル体内部に構造規定剤を存在せしめることにより、上記構造規定剤の存在下に、水熱処理又は水蒸気処理することを特徴とする結晶性リン酸アルミニウム多孔質構造体の製造方法をも提供する。

上記構造規定剤(以下SDAという)とは、非晶質多孔体をゼオライト構造の結晶質に変換する際、構造誘導、調節、促進、構造決定作用をする有機アンモニウム化合物あるいは有機アミン類等の添加剤の総称である。

前記熱分解性化合物、即ち、熱分解により前記pH変化を引き起こす添加物は、pHを変化させゲル化を起こすことができればよく、前記尿素に限定されず、例えば、ヘキサメチレンテトラミンなども利用可能である。

水銀圧入法(Quantacurome社製 PoreMaster 33)

50nm〜50μmの圧入量から細孔容積を、細孔径分布のピーク値を細孔径とした。

X線回折による格子定数より細孔径を、窒素吸着法における吸着窒素ガス容積より細孔容積を求めた。

窒素吸着(Quantacurome社製 AUTOSORB−1MP)

(3)マクロ孔・ゼオライト粒子の外観

電子顕微鏡(TOPCON SM200)による直接観察

(4)酸性度:吸着アンモニアの昇温脱離

500℃で1時間真空加熱して前処理した試料に、100℃で13.3kPaのアンモニア蒸気に接触させた後、100℃で1時間排気した。その後、窒素を50cm3/minの流速で流通させながら昇温速度を1分あたり10℃として800℃まで加熱して、脱離するアンモニア量を定量した。脱離量は、出口の窒素ガスを希硫酸水溶液にバブリングさせて、アンモニアによる硫酸の中和による導電率の変化から求めた(詳細は、Bull.Chem.Soc.Jpn.1992年、65巻、1486頁参照)。

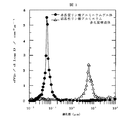

硝酸アルミニウム9水和物を4g、リン酸二水素アンモニウム1.077g尿素3g(Al:P:尿素のモル比=1:1:5)を蒸留水25mlに溶かし密閉した。これを80℃で二日間保持してゲル化し、50℃で乾燥、500℃で2時間保持して非晶質リン酸アルミニウムのゲル体を得た。このゲル体の細孔構造を水銀圧入法によって評価したところ、細孔容積は1.1ml/gであり、細孔径分布は50〜70nm付近に鋭いピークを見せた(図1)。またX線回折測定より非晶質であることが確認された(図2)。

実施例1において、トリエチルアミンの量を変化させて試料を作製した。

実施例1において、非晶質多孔質リン酸アルミニウムのゲルを製造する際のP/Al比を変化させてゲル体を作製した。P/Al比が1.2以上では、前駆体ゲルを500℃で焼成した段階でトリジマイトが結晶化した。さらに水蒸気処理を行ったところ、P/Alが1.0以上1.2未満の組成ではAFI構造の結晶生成が確認された。P/Alが1.0以下ではAEI構造の結晶生成が確認された。

Claims (2)

- バインダーを使用することなく形成され、1mm 3 より大きい体積を有し、細孔径0.1〜30μmの孔径を有するマクロ細孔と細孔径3〜20Åの孔径を有するミクロ細孔とを併せ有し、且つ、前記マクロ細孔の容積が、グラムあたり0.3〜2cm 3 の範囲であることを特徴とする結晶性リン酸アルミニウム多孔質構造体。

- P/Al比が1.0以上、1.2未満に調整された非晶質多孔質リン酸アルミニウムのゲル体を生成後、該ゲル体内部に構造規定剤を存在せしめることにより、上記構造規定剤の存在下に、水熱処理又は水蒸気処理することを特徴とする結晶性リン酸アルミニウム多孔質構造体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007020120A JP5230109B2 (ja) | 2007-01-30 | 2007-01-30 | 結晶性リン酸アルミニウム多孔質構造体およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007020120A JP5230109B2 (ja) | 2007-01-30 | 2007-01-30 | 結晶性リン酸アルミニウム多孔質構造体およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008184368A JP2008184368A (ja) | 2008-08-14 |

| JP2008184368A5 JP2008184368A5 (ja) | 2010-02-12 |

| JP5230109B2 true JP5230109B2 (ja) | 2013-07-10 |

Family

ID=39727641

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007020120A Expired - Fee Related JP5230109B2 (ja) | 2007-01-30 | 2007-01-30 | 結晶性リン酸アルミニウム多孔質構造体およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5230109B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009142180A1 (ja) * | 2008-05-22 | 2009-11-26 | 三井金属鉱業株式会社 | 排気ガス浄化用触媒及びその製造方法 |

| JP5190953B2 (ja) * | 2008-11-13 | 2013-04-24 | 独立行政法人産業技術総合研究所 | 多孔性アルミノリン酸トリエチルアミン結晶及びその製造方法 |

| JP6807572B2 (ja) * | 2015-08-31 | 2021-01-06 | 昭和電工マテリアルズ株式会社 | 結晶性金属酸化物の製造方法及び結晶性金属酸化物 |

| JP6882816B1 (ja) * | 2020-06-22 | 2021-06-02 | 富田製薬株式会社 | リン酸アルミニウム化合物およびその製造方法、並びに、タンパク質精製用担体およびそれを用いたタンパク質精製方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4715230B2 (ja) * | 2004-02-26 | 2011-07-06 | 三菱化学株式会社 | アルミノフォスフェート造粒物およびその製造方法 |

| JP5151041B2 (ja) * | 2005-03-03 | 2013-02-27 | 三菱化学株式会社 | アルミノフォスフェート類の合成方法 |

-

2007

- 2007-01-30 JP JP2007020120A patent/JP5230109B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008184368A (ja) | 2008-08-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6034224B2 (ja) | ベータ型ゼオライト及びその製造方法 | |

| KR101614544B1 (ko) | 나노 크기의 결정성 zsm-5 핵을 사용한 zsm-5의 제조 방법 | |

| JP4714931B2 (ja) | 非晶質アルミニウムケイ酸塩の製造方法、及びその方法により得られた非晶質アルミニウムケイ酸塩、並びにそれを用いた吸着剤 | |

| JP2018517659A (ja) | 高収率のシリカアルミネート形態のゼオライト構造の製造方法およびその触媒的使用 | |

| US7267812B2 (en) | Crystalline inorganic porous material and production process therefor | |

| KR101598723B1 (ko) | 제올라이트 pst-20 및 그 제조방법, 이를 이용한 이산화탄소의 선택적 분리방법 | |

| JP2010527902A (ja) | Eu−1ゼオライトの新規な調製方法 | |

| Mori et al. | Synthesis of a hierarchically micro–macroporous structured zeolite monolith by ice-templating | |

| JP5230109B2 (ja) | 結晶性リン酸アルミニウム多孔質構造体およびその製造方法 | |

| CN107074565B (zh) | 在单晶中具有突出的大孔隙度的沸石材料及其制造方法 | |

| Ng et al. | Environmentally benign synthesis of nanosized aluminophosphate enhanced by microwave heating | |

| KR101621684B1 (ko) | 메조기공을 갖는 제올라이트 또는 유사 제올라이트 및 그의 제조 방법 | |

| US11434140B2 (en) | Hierarchical zeolites and preparation method therefor | |

| US20240051834A1 (en) | Method of producing layered silicate, and application thereof in production of silica nanosheet and so on | |

| JP6759596B2 (ja) | Afx型ゼオライト及びその製造方法 | |

| WO2014013969A1 (ja) | Maz型ゼオライトの製造方法 | |

| WO2019121939A1 (en) | Process for the manufacture of hollow zsm-5 and ts-1 zeolites | |

| Zhang et al. | Synthesis of hierarchical ZSM-5 composed of nanocrystals without a secondary template | |

| KR101577431B1 (ko) | 다공성 무기결정체 합성 용액의 제조방법 및 이를 이용한 다공성 무기결정체 제조방법 | |

| JP4989902B2 (ja) | メソポーラスシリカ | |

| Peng et al. | Comparative study on different strategies for synthesizing all-silica DD3R zeolite crystals with a uniform morphology and size | |

| Hamidzadeh et al. | MOR/DEA/TEA mixed-template synthesis of CHA-type SAPO with different silica and alumina sources | |

| JP4591056B2 (ja) | Me−アルミノフォスフェートの製造方法 | |

| WO2022259880A1 (ja) | Gis型ゼオライト成形体、吸着装置、分離方法、及びgis型ゼオライト | |

| JP2003073115A (ja) | 結晶性ミクロポーラスアルカリ金属メタロシリケート化合物及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091222 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091222 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111027 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121030 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121226 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130312 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130319 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160329 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |