JP5143076B2 - 窒化物半導体発光素子の製造方法 - Google Patents

窒化物半導体発光素子の製造方法 Download PDFInfo

- Publication number

- JP5143076B2 JP5143076B2 JP2009095113A JP2009095113A JP5143076B2 JP 5143076 B2 JP5143076 B2 JP 5143076B2 JP 2009095113 A JP2009095113 A JP 2009095113A JP 2009095113 A JP2009095113 A JP 2009095113A JP 5143076 B2 JP5143076 B2 JP 5143076B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- nitride semiconductor

- type

- light emitting

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

(実施例3)

さらに、電流注入した際の発光パターンが、a軸オフを有しない基板上のものだと、輝点発光になるのに対しa軸オフを有することで、非常に均一な発光パターンになる効果を見出した。この傾向は、a軸[11−20]方向に、0.1°以上10.0°以下のオフ角度を有する無極性基板のm面基板で顕著であった。

31 無極性面もしくは半極性面を主面とする窒化物半導体基板

32 n型GaN層

33 Alを含むn型窒化物半導体からなるn型クラッド層

34 n側ガイド層

35 発光層

36 Alを含む第三p型窒化物半導体からなるp型キャリアブロック層

37 窒化物半導体からなるp側ガイド層

38 Alを含む第一p型窒化物半導体からなるp型クラッド層

39 第二p型窒化物半導体からなるp型コンタクト層

50 発光層

51 障壁層

52 井戸層

60 窒化物半導体レーザ

61 m面{1−100}窒化物半導体基板

62 n型GaN層

63 n型Al0.06Ga0.940Nクラッド層

64 n型GaNガイド層

65 発光層

66 p型Al0.15Ga0.85Nキャリアブロック層

67 p型GaNガイド層

68 p型Al0.06Ga0.94クラッド層

69 p型GaNコンタクト層

70 発光層

71 In0.04Ga0.96N下部隣接層

72 In0.18Ga0.82N井戸層

73 In0.04Ga0.96N井戸間障壁層

74 In0.04Ga0.96N上部隣接層

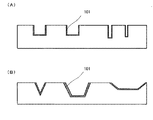

101 成長抑制膜

Claims (13)

- 無極性面もしくは半極性面を主面とする窒化物半導体基板上に、井戸層を有する発光層と、該発光層を挟むn型半導体層およびp型半導体層とを形成する窒化物半導体発光素子の製造方法において、

前記井戸層を、In組成比xが0.15以上、0.50以下、Al組成比yが0.0以上0.85以下のIn x Al y Ga 1-x-y N、又はIn組成比xが0.15以上、0.50以下のIn x Ga 1-x Nで形成し、

前記基板と前記発光層との間に形成されたAlを有するn型窒化物半導体層を、900℃以上1100℃以下の成長温度で形成するとともに、

前記発光層より上部に形成される、Alを有する第一p型窒化物半導体層と、第二p型窒化物半導体層を、600℃以上900℃未満の成長温度で形成することを特徴とする窒化物半導体発光素子の製造方法。 - 前記Alを有する第一p型窒化物半導体層を、成長速度を1.0 Å/s以上、10 Å/s以下にして形成することを特徴とする請求項1に記載の窒化物半導体発光素子の製造方法。

- 前記第二p型窒化物半導体層を、成長速度を1.0 Å/s以上、15Å/s以下にして形成することを特徴とする請求項1又は2に記載の窒化物半導体発光素子の製造方法。

- 前記発光層と第一p型窒化物半導体層との間に、該第一p型窒化物半導体よりもAl組成比の高いAlを有する第三p型窒化物半導体層を、前記第一p型窒化物半導体層の成長温度よりも高い温度で形成する工程をさらに備えることを特徴とする、請求項1〜3のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記井戸層を、600℃以上720℃以下の成長温度にて形成することを特徴とする請求項1〜4のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記井戸層を、0.05Å/秒以上0.7Å/秒以下の成長速度にて形成することを特徴とする請求項1〜5のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記井戸層を、0.05Å/秒以上0.2Å/秒以下の成長速度にて形成することを特徴とする請求項1〜6のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記井戸層の製造時に、キャリアガスとして水素を含め、その流量を、0.005L/分以上0.200L/分未満にすることを特徴とする請求項1〜7のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記発光層を、前記井戸層と障壁層から構成し、該障壁層の成長温度を、前記井戸層の成長温度よりも、10℃以上80℃以内の範囲で高く設定することを特徴とする請求項1〜8のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記無極性面もしくは半極性面を主面とする窒化物半導体基板として、無極性基板のm面基板を用いることを特徴とする請求項1〜9のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記無極性面もしくは半極性面を主面とする窒化物半導体基板として、a軸[11−20]方向に、0.1°より大きく10.0°以下のオフ角度を有する無極性基板のm面基板を用いることを特徴とする請求項1〜10のいずれか1項に記載の窒化物半導体発光素子の製造方法。

- 前記無極性面もしくは半極性面を主面とする窒化物半導体基板として、a軸[11−20]方向に、1.0°より大きく10.0°以下のオフ角度を有する無極性基板のm面基板を用いることを特徴とする請求項11に記載の窒化物半導体発光素子の製造方法。

- 前記無極性面もしくは半極性面を主面とする窒化物半導体基板として、その表面に溝が形成されたものを用いることを特徴とする請求項1〜12のいずれか1項に記載の窒化物半導体発光素子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009095113A JP5143076B2 (ja) | 2009-04-09 | 2009-04-09 | 窒化物半導体発光素子の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009095113A JP5143076B2 (ja) | 2009-04-09 | 2009-04-09 | 窒化物半導体発光素子の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010245444A JP2010245444A (ja) | 2010-10-28 |

| JP2010245444A5 JP2010245444A5 (ja) | 2011-12-01 |

| JP5143076B2 true JP5143076B2 (ja) | 2013-02-13 |

Family

ID=43098096

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009095113A Expired - Fee Related JP5143076B2 (ja) | 2009-04-09 | 2009-04-09 | 窒化物半導体発光素子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5143076B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013098232A (ja) * | 2011-10-28 | 2013-05-20 | Sharp Corp | 窒化物半導体レーザ素子 |

| JP2013128103A (ja) * | 2011-11-17 | 2013-06-27 | Sanken Electric Co Ltd | 窒化物半導体装置及び窒化物半導体装置の製造方法 |

| JP5468709B2 (ja) * | 2012-03-05 | 2014-04-09 | パナソニック株式会社 | 窒化物半導体発光素子、光源及びその製造方法 |

| CN104641476B (zh) | 2012-06-25 | 2017-09-05 | 首尔伟傲世有限公司 | 制备m面氮化物基发光二极管的方法 |

| JP2014143255A (ja) * | 2013-01-23 | 2014-08-07 | Mitsubishi Chemicals Corp | 窒化物系発光ダイオードの製造方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3864735B2 (ja) * | 2000-12-28 | 2007-01-10 | ソニー株式会社 | 半導体発光素子およびその製造方法 |

| JP4388720B2 (ja) * | 2001-10-12 | 2009-12-24 | 住友電気工業株式会社 | 半導体発光素子の製造方法 |

| JP3569807B2 (ja) * | 2002-01-21 | 2004-09-29 | 松下電器産業株式会社 | 窒化物半導体素子の製造方法 |

| JP3951973B2 (ja) * | 2003-06-27 | 2007-08-01 | 日亜化学工業株式会社 | 窒化物半導体素子 |

| JP2007227652A (ja) * | 2006-02-23 | 2007-09-06 | Rohm Co Ltd | 2波長半導体発光装置及びその製造方法 |

| JP2008034659A (ja) * | 2006-07-28 | 2008-02-14 | Rohm Co Ltd | 窒化物半導体 |

| JP5366518B2 (ja) * | 2007-12-28 | 2013-12-11 | ローム株式会社 | 半導体発光素子およびその製造方法 |

| US8084763B2 (en) * | 2008-10-31 | 2011-12-27 | The Regents Of The University Of California | Optoelectronic device based on non-polar and semi-polar aluminum indium nitride and aluminum indium gallium nitride alloys |

-

2009

- 2009-04-09 JP JP2009095113A patent/JP5143076B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010245444A (ja) | 2010-10-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5815144B2 (ja) | 窒化物半導体発光ダイオード素子 | |

| KR101192098B1 (ko) | Iii족 질화물 반도체 소자 및 에피택셜 웨이퍼 | |

| JP2008258503A (ja) | 窒化物系半導体発光素子、および窒化物系半導体発光素子を作製する方法 | |

| JP4912386B2 (ja) | InGaN層の製造方法 | |

| JP2001160627A5 (ja) | ||

| JP2000106455A (ja) | 窒化物半導体構造とその製法および発光素子 | |

| JP2009021361A (ja) | 窒化物系半導体発光素子、および窒化物系半導体発光素子を作製する方法 | |

| JP2009054616A (ja) | 窒化物半導体発光素子の製造方法と窒化物半導体発光層 | |

| JP5143076B2 (ja) | 窒化物半導体発光素子の製造方法 | |

| JP2008118049A (ja) | GaN系半導体発光素子 | |

| JP6181661B2 (ja) | 窒化物半導体発光素子 | |

| JP4940670B2 (ja) | 窒化物半導体発光素子を作製する方法 | |

| JP5234814B2 (ja) | 窒化物半導体発光素子の製造方法 | |

| JP5589380B2 (ja) | 窒化物半導体素子 | |

| JP2010251612A (ja) | 窒化物半導体発光素子の製造方法、発光装置、窒化物半導体発光層および窒化物半導体発光素子 | |

| JP2011119374A (ja) | 窒化物半導体素子及びその製造方法、並びに、半導体装置 | |

| JP4016062B2 (ja) | 窒化物半導体構造とその製造方法および発光素子 | |

| JP2001196702A (ja) | Iii族窒化物系化合物半導体発光素子 | |

| JPWO2012098850A1 (ja) | 窒化ガリウム系化合物半導体発光素子および当該発光素子を備える光源 | |

| JP5332955B2 (ja) | Iii族窒化物半導体レーザ | |

| JP2008118048A (ja) | GaN系半導体発光素子 | |

| TWI545798B (zh) | Nitride semiconductor light emitting device and manufacturing method thereof | |

| JP4900336B2 (ja) | Iii族窒化物発光素子を製造する方法、及びiii族窒化物発光素子 | |

| JP5198390B2 (ja) | 窒化物半導体素子及びその製造方法、並びに、半導体装置 | |

| JP2008227103A (ja) | GaN系半導体発光素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111013 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111013 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120720 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120821 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121011 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121030 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121120 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151130 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5143076 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |