JP4936062B2 - ガラス板梱包体 - Google Patents

ガラス板梱包体 Download PDFInfo

- Publication number

- JP4936062B2 JP4936062B2 JP2007196142A JP2007196142A JP4936062B2 JP 4936062 B2 JP4936062 B2 JP 4936062B2 JP 2007196142 A JP2007196142 A JP 2007196142A JP 2007196142 A JP2007196142 A JP 2007196142A JP 4936062 B2 JP4936062 B2 JP 4936062B2

- Authority

- JP

- Japan

- Prior art keywords

- glass plate

- laminate

- pressing

- presser bar

- plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000011521 glass Substances 0.000 title claims description 374

- 238000003825 pressing Methods 0.000 claims description 181

- 238000010030 laminating Methods 0.000 claims description 7

- 238000012856 packing Methods 0.000 claims description 6

- 230000004048 modification Effects 0.000 description 7

- 238000012986 modification Methods 0.000 description 7

- 238000006073 displacement reaction Methods 0.000 description 5

- 238000003475 lamination Methods 0.000 description 5

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 210000000988 bone and bone Anatomy 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 238000004806 packaging method and process Methods 0.000 description 3

- 210000000078 claw Anatomy 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 239000012141 concentrate Substances 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000005452 bending Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000005340 laminated glass Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D85/00—Containers, packaging elements or packages, specially adapted for particular articles or materials

- B65D85/30—Containers, packaging elements or packages, specially adapted for particular articles or materials for articles particularly sensitive to damage by shock or pressure

- B65D85/48—Containers, packaging elements or packages, specially adapted for particular articles or materials for articles particularly sensitive to damage by shock or pressure for glass sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B23/00—Packaging fragile or shock-sensitive articles other than bottles; Unpacking eggs

- B65B23/20—Packaging plate glass, tiles, or shingles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D19/00—Pallets or like platforms, with or without side walls, for supporting loads to be lifted or lowered

- B65D19/38—Details or accessories

- B65D19/44—Elements or devices for locating articles on platforms

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Packaging Frangible Articles (AREA)

- Buffer Packaging (AREA)

- Pallets (AREA)

Description

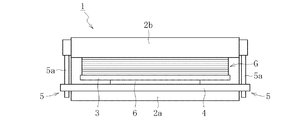

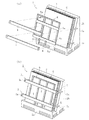

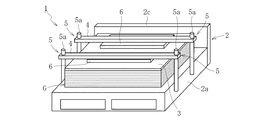

2 パレット

2a 基台部

2b 背受け部

2c 基準壁

3 緩衝板

4 押えバー

5 締付け部材

6 押圧板

7 アーム

8 脚部

G ガラス板積層体

Claims (14)

- パレット上に積層されたガラス板積層体の幅方向に跨るように押えバーを配置すると共に、前記ガラス板積層体の幅方向両側の外側に食み出した前記押えバーの両端部を締付け部材によって前記パレット側に引き込むように締付けることにより、前記ガラス板積層体を前記パレット上に押付けて保持したガラス板梱包体において、

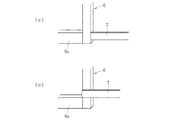

前記押えバーと前記ガラス板積層体との間に、双方に接触された状態で押圧板を介在させると共に、該押圧板の幅方向寸法を前記ガラス板積層体の幅方向寸法の1/3以上とし且つ前記ガラス板積層体の幅方向両端部を除く幅方向中央部に接触させたことを特徴とするガラス板梱包体。 - 前記押圧板のうち前記押えバーと接触している部分が、前記ガラス板積層体の幅方向に連続していることを特徴とする請求項1に記載のガラス板梱包体。

- 前記押圧板は、前記ガラス板積層体の幅方向と直交する方向における寸法が前記押えバーよりも大きいことを特徴とする請求項1又は2に記載のガラス板梱包体。

- 前記ガラス板積層体は、複数枚のガラス板を縦姿勢で積層してなり、前記パレットは、ガラス板の下辺部を支持する基台部と、ガラス板の背面部を支持する背受け部とを有していることを特徴とする請求項1〜3のいずれかに記載のガラス板梱包体。

- 前記押圧板の下端部が、前記パレットの基台部から離間していることを特徴とする請求項4に記載のガラス板梱包体。

- 前記押圧板の幅方向両側に、前記ガラス板積層体の幅方向両側の外側へと延びるアームを設けると共に、前記パレットの背受け部の幅方向両側に、前記ガラス板積層体の積層方向に延び且つ前記アームをスライド可能に支持するガイド部材を設け、該ガイド部材で前記アームを支持することにより、前記押圧板の下端部を前記パレットの基台部から離間させたことを特徴とする請求項5に記載のガラス板梱包体。

- 前記押えバーを前記ガラス板積層体の上下方向に複数配置すると共に、最上部の押えバーによって前記ガラス板積層体に作用する単位面積当たりの押付け力を、最下部の押えバーによって前記ガラス板積層体に作用する単位面積当たりの押付け力よりも小さくしたことを特徴とする請求項4〜6のいずれかに記載のガラス板梱包体。

- 前記押圧板は、前記最上部の押えバーによって前記ガラス板積層体を押圧する上部押圧板と、前記最下部の押えバーによって前記ガラス板積層体を押圧する下部押圧板とに少なくとも分離されており、前記上部押圧板の前記ガラス板積層体との接触面積が、前記下部押圧板の前記ガラス板積層体との接触面積よりも大きいことを特徴とする請求項7に記載のガラス板梱包体。

- 前記押圧板は、前記最上部の押えバーと前記最下部の押えバーとの間に跨るように配置された単一の部材であって、その上方部の前記最上部の押えバー上方への食み出し寸法が、その下方部の前記最下部の押えバー下方への食み出し寸法よりも大きいことを特徴とする請求項7に記載のガラス板梱包体。

- 前記ガラス板積層体が、複数枚のガラス板を横姿勢で積層してなり、前記パレットは、ガラス板の下面部を支持する基台部を有することを特徴とする請求項1〜3のいずれかに記載のガラス板梱包体。

- 前記パレットに、ガラス板の後方に位置する一辺に当接する基準壁を設けると共に、前記押えバーを前記ガラス板積層体の前後方向に複数配置し、最後部の押えバーによって前記ガラス板積層体に作用する単位面積当たりの押付け力を、最前部の押えバーによって前記ガラス板積層体に作用する単位面積当たりの押付け力よりも小さくしたことを特徴とする請求項10に記載のガラス板梱包体。

- 前記押圧板は、前記最前部の押えバーによって前記ガラス板積層体を押圧する前部押圧板と、前記最後部の押えバーによって前記ガラス板積層体を押圧する後部押圧板とに少なくとも分離されており、前記後部押圧板の前記ガラス板積層体との接触面積が、前記前部押圧板の前記ガラス板積層体との接触面積よりも大きいことを特徴とする請求項11に記載のガラス板梱包体。

- 前記押圧板は、前記最前部の押えバーと前記最後部の押えバーとの間に跨るように配置された単一の部材であって、その後方部の前記最後部の押えバー後方への食み出し寸法が、その前方部の前記最前部の押えバー前方への食み出し寸法よりも大きいことを特徴とする請求項11に記載のガラス板梱包体。

- 前記ガラス板積層体は、前記押圧部材で押圧される側の表面に緩衝板を配置してなることを特徴とする請求項1〜13のいずれかに記載のガラス板梱包体。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007196142A JP4936062B2 (ja) | 2007-07-27 | 2007-07-27 | ガラス板梱包体 |

| PCT/JP2008/061022 WO2009016893A1 (ja) | 2007-07-27 | 2008-06-17 | ガラス板梱包体 |

| KR1020097018842A KR101456918B1 (ko) | 2007-07-27 | 2008-06-17 | 유리판 곤포체 |

| CN2008801008450A CN101765552B (zh) | 2007-07-27 | 2008-06-17 | 玻璃板捆包体 |

| CN2011101151880A CN102152909B (zh) | 2007-07-27 | 2008-06-17 | 玻璃板捆包体 |

| TW097124570A TWI409197B (zh) | 2007-07-27 | 2008-06-30 | 玻璃板捆包體 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007196142A JP4936062B2 (ja) | 2007-07-27 | 2007-07-27 | ガラス板梱包体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009029472A JP2009029472A (ja) | 2009-02-12 |

| JP4936062B2 true JP4936062B2 (ja) | 2012-05-23 |

Family

ID=40304131

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007196142A Active JP4936062B2 (ja) | 2007-07-27 | 2007-07-27 | ガラス板梱包体 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP4936062B2 (ja) |

| KR (1) | KR101456918B1 (ja) |

| CN (2) | CN101765552B (ja) |

| TW (1) | TWI409197B (ja) |

| WO (1) | WO2009016893A1 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010123448A1 (en) * | 2009-04-21 | 2010-10-28 | Gyros Patent Ab | Method for reducing adsorption losses on metal oxide surfaces |

| JP2010280426A (ja) * | 2009-06-08 | 2010-12-16 | Avanstrate Taiwan Inc | ガラス板梱包用パレット |

| JP6619290B2 (ja) * | 2016-05-13 | 2019-12-11 | 株式会社神戸製鋼所 | 梱包製品及び梱包パレット |

| CN106995090B (zh) * | 2017-04-18 | 2018-03-23 | 正安鑫旺钢化玻璃有限公司 | 一种高档钢化玻璃的保护装置 |

| JP7685819B2 (ja) * | 2019-09-20 | 2025-05-30 | 日本電気硝子株式会社 | ガラス板梱包体 |

| CN116056979B (zh) * | 2020-07-09 | 2025-12-05 | 康宁公司 | 基板设备和方法 |

| IT202100011402A1 (it) * | 2021-05-05 | 2022-11-05 | Gruppo Tecnoferrari Spa | Pianale di supporto di lastre e struttura modulare di stoccaggio |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2839198A (en) * | 1954-06-07 | 1958-06-17 | Pittsburgh Plate Glass Co | Shipping and storage carrier for sheet material |

| US3809234A (en) * | 1971-11-08 | 1974-05-07 | Libbey Owens Ford Co | Glass shipping rack |

| US5379904A (en) * | 1993-03-29 | 1995-01-10 | Ppg Industries, Inc. | Restraint system for a sheet shipping rack |

| JP2758561B2 (ja) * | 1994-03-29 | 1998-05-28 | 日本板硝子株式会社 | リンク式伸縮機構にて進退される前面抑えを備えたガラス板等の板状物の運搬具 |

| US5755339A (en) * | 1996-10-15 | 1998-05-26 | Belanger; Rosaire | Retaining device for transporting stacks of on-edge supported sheets of float glass |

| JP4274394B2 (ja) * | 1999-06-14 | 2009-06-03 | 大日本印刷株式会社 | ガラス基板積層体搬送体 |

| JP4238982B2 (ja) * | 2002-06-26 | 2009-03-18 | 旭硝子株式会社 | ガラス板の梱包装置及び方法並びに梱包体 |

| JP4735085B2 (ja) * | 2005-04-12 | 2011-07-27 | 旭硝子株式会社 | ガラス板搬送パレット |

| JP4756326B2 (ja) * | 2005-06-16 | 2011-08-24 | 日本電気硝子株式会社 | ガラス板の梱包装置 |

| JP2007030964A (ja) * | 2005-07-29 | 2007-02-08 | Kyokuhei Glass Kako Kk | ガラス搬送パレット |

-

2007

- 2007-07-27 JP JP2007196142A patent/JP4936062B2/ja active Active

-

2008

- 2008-06-17 CN CN2008801008450A patent/CN101765552B/zh active Active

- 2008-06-17 WO PCT/JP2008/061022 patent/WO2009016893A1/ja not_active Ceased

- 2008-06-17 CN CN2011101151880A patent/CN102152909B/zh active Active

- 2008-06-17 KR KR1020097018842A patent/KR101456918B1/ko active Active

- 2008-06-30 TW TW097124570A patent/TWI409197B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009029472A (ja) | 2009-02-12 |

| CN101765552A (zh) | 2010-06-30 |

| WO2009016893A1 (ja) | 2009-02-05 |

| CN101765552B (zh) | 2012-06-13 |

| CN102152909B (zh) | 2012-07-25 |

| TWI409197B (zh) | 2013-09-21 |

| TW200914337A (en) | 2009-04-01 |

| CN102152909A (zh) | 2011-08-17 |

| KR101456918B1 (ko) | 2014-10-31 |

| KR20100044728A (ko) | 2010-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4936062B2 (ja) | ガラス板梱包体 | |

| JP5182283B2 (ja) | 板状体の梱包パレット | |

| JP5787107B2 (ja) | ガラス板梱包体 | |

| JP2010036948A (ja) | ガラス板梱包体 | |

| CN102414092A (zh) | 玻璃板用捆包装置 | |

| JP2009202900A (ja) | ガラス板梱包体 | |

| TWI694957B (zh) | 玻璃板梱包用托架及玻璃板梱包體 | |

| JP2009057051A (ja) | ガラス板梱包体 | |

| JP5353787B2 (ja) | ガラス板パレット、ガラス板積載方法、ガラス板梱包体、およびガラス板の取り出し方法 | |

| JP4793119B2 (ja) | ガラス板輸送用パレット | |

| CN101626966B (zh) | 玻璃板捆包用集装架以及玻璃板捆包体 | |

| JP2011140337A (ja) | ガラス板梱包用パレット | |

| JP4862614B2 (ja) | ガラス板梱包方法 | |

| CN114174194B (zh) | 玻璃板捆包体 | |

| JP2011063283A (ja) | ガラス板梱包体 | |

| JP2009234602A (ja) | ガラス基板梱包用パレット | |

| JP2008143540A (ja) | ガラス板梱包用パレット及びガラス板梱包体 | |

| JP5464466B2 (ja) | ガラス板梱包体 | |

| JP6171769B2 (ja) | ガラス板梱包体、及びガラス板梱包用治具 | |

| CN223279573U (zh) | 玻璃板捆包用托盘以及玻璃板捆包体 | |

| JP7720132B2 (ja) | ガラス板梱包用パレット、ガラス板梱包体及びガラス板梱包体の製造方法 | |

| WO2024024351A1 (ja) | ガラス板梱包用パレット、ガラス板梱包体及びガラス板梱包体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20091109 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111031 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120126 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120208 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4936062 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |