JP4841323B2 - 成形装置 - Google Patents

成形装置 Download PDFInfo

- Publication number

- JP4841323B2 JP4841323B2 JP2006163691A JP2006163691A JP4841323B2 JP 4841323 B2 JP4841323 B2 JP 4841323B2 JP 2006163691 A JP2006163691 A JP 2006163691A JP 2006163691 A JP2006163691 A JP 2006163691A JP 4841323 B2 JP4841323 B2 JP 4841323B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- support member

- molding apparatus

- lower mold

- upper mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D11/00—Producing optical elements, e.g. lenses or prisms

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/30—Mounting, exchanging or centering

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/50—Structural details of the press-mould assembly

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/72—Barrel presses or equivalent, e.g. of the ring mould type

Description

なお、上型110の下端面の外周縁にはテーパ面113が形成され、胴型130の上側開口部の内周縁にはテーパ面131が形成されている。

また、胴型が外嵌された第1の金型に対して、第2の金型を組み付けるときに、第2の金型を浮上させることにより、第2の金型は、胴型に倣って移動し、胴型に対して位置が調整され、第1の金型と第2の金型の芯合わせが行われる。

そして、浮上させた第2の金型には反力が生じないため、第1の金型又は第2の金型と胴型との接触圧が小さくなり、金型の磨耗や損傷を防ぐことができる。

さらに、前記した成形装置において、第2の金型は、保持部材を介して支持部材に支持されており、支持部材は、支持部材と保持部材の間に流体を供給することにより、第2の金型を浮上状態で支持するように構成することができる。

以下の実施形態では、本発明の成形装置及び金型の組み付け方法をガラス光学レンズ(以下、単に「レンズ」という。)の製造工程に適用した場合について説明する。

なお、各実施形態の説明において、同一の構成要素に関しては同一の符号を付し、重複した説明は省略するものとする。

まず、第1実施形態の成形装置の構成を説明した後に、この成形装置を用いた金型の組み付け方法について説明する。

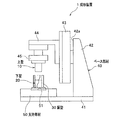

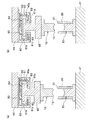

図1は、第1実施形態の成形装置を示した側面図である。図2は、第1実施形態の成形装置を示した図で、(a)は成形装置の部分拡大側断面図、(b)は支持部材の平面図である。図3は、第1実施形態の成形装置によって金型を組み付ける態様を示した図で、(a)は下型を支持部材から浮上させた状態の側断面図、(b)は上型を胴型に挿入した状態の側断面図、(c)は上型と下型を支持部材に定着させた状態の側断面図である。

成形装置1は、図1に示すように、型閉時にキャビティ(図示せず)を形成し、このキャビティ内でレンズを成形するように構成された上型10(特許請求の範囲における「第1の金型」)及び下型20(特許請求の範囲における「第2の金型」)と、上型10及び下型20に跨って外嵌されることにより、上型10及び下型20の芯合わせを行う胴型30と、上型10を移動させるためのスライダ44及び下型20を支持する支持部材50が取り付けられたベース部材40と、から構成されている。

上型10及び下型20は、図2(a)に示すように、円柱状に形成された金属性の部材であり、上下に対峙した状態で配置されている。

上型10では、下端面にキャビティ面11が形成されており、この下端面の外周縁にはテーパ面13が形成されている。また、上型10の上端部の外周にはフランジ部12が形成されている。

また、上型10は、後記するベース部材40(図1参照)のスライダ44によって、型開閉方向(上下方向)に移動可能となっている。具体的には、上型10は、上下方向に移動可能なスライダ44にチャック部材45を介して取り付けられている。

支持部材50は、図1に示すように、後記するベース部材40の基板41の上面に取り付けられた直方体の部材である。支持部材50の上面には、下型20が載置される凹部51が形成されている。

この凹部51は、図2(a)及び(b)に示すように、平面視で円形状となっており、その外径は下型20のフランジ部22の外径よりも大きく形成されている。具体的には、下型20の平面中心と凹部51の中心とを一致させた状態で、下型20を凹部51内に載置したときに、下型20のフランジ部22の外周面と、凹部51の内周面との隙間が、後記する胴型30の上側開口部の内周縁に形成されたテーパ面31の幅よりも大きくなるように設定されている。また、凹部51の深さは、下型20のフランジ部22の高さの略半分となっている。

さらに、支持部材50の内部には、一端が凹部51の底面に開口され、他端は支持部材50の外部に設けられたエアコンプレッサ(図示せず)に接続された正圧流路53が設けられている。この実施形態では、八つの正圧流路53・・・が負圧流路52に沿って設けられており、各正圧流路53・・・の一端は、凹部51の底面において、負圧流路52の開口部の周囲に均等間隔に開口されている。

また、エアコンプレッサの作動を停止し、負圧流路52に接続されたエア吸込み装置を作動させた場合には、負圧流路52の開口部からエア(流体)が吸い出され、下型20と支持部材50の間からエアが排出されることにより、下型20が支持部材50に吸着(定着)した状態となる。

このように、支持部材50では、下型20を浮上状態及び定着状態で支持可能となっている。

ベース部材40は、図1に示すように、平板状の基板41と、この基板41の上面に立設された支柱42と、支柱42に形成された鉛直面42aに取り付けられ、上下方向に延設されたガイドレール43と、ガイドレール43に沿って上下方向に移動可能なスライダ44と、を備えている。また、スライダ44には、チャック部材45が取り付けられており、チャック部材45の下面には、上型10のフランジ部12が保持されている。なお、チャック部材45が上型10を保持する構成は限定されるものではなく、エアの吸引や磁力等を用いて上型10を吸着する構成や、上型10を爪等の部材で挟み込む構成など、公知の技術を用いている。

胴型30は、図3(b)に示すように、上型10及び下型20に跨って外嵌されることにより、上型10及び下型20の芯合わせを行う円筒状の部材であり、胴型30の上部には上型10が挿入され、胴型30の下部には下型20が挿入されるように構成されている。また、胴型30の上側開口部の内周縁にはテーパ面31が形成されている。

次に、第1実施形態の成形装置1を用いた金型の組み付け方法について説明する。

まず、図2(a)に示すように、支持部材50の凹部51の底面に下型20を載置し、下型20に胴型30の下部を外嵌させる。また、下型20の上端面に形成されたキャビティ面21に材料Gを載置する。一方、上型10はチャック部材45を介してスライダ44に取り付ける。

このとき、胴型30が外嵌された下型20は、支持部材50から浮上しており、さらに、下型20のフランジ部22の外周面と凹部51の内周面との間には、胴型30のテーパ面31の幅よりも大きな隙間が形成されているため、胴型30及び下型20は、上型10のテーパ面13に倣って移動し、図3(b)に示すように、胴型30及び下型20の位置が調整され、上型10が胴型30の上部に挿入される。

このように、胴型30を上型10及び下型20に跨って外嵌させることにより、上型10と下型20の芯合わせが行われるため、上型10と下型20を高精度に組み付けることができる。

図1に示す成形装置1では、胴型30が外嵌された下型20に対して、上型10を組み付けるときに、図3(a)に示すように、下型20を支持部材50から浮上させることにより、下型20には反力が生じないため、上型10と胴型30の接触圧が小さくなり、上型10の磨耗や損傷を防ぐことができる。そして、図3(c)に示すように、上型10と下型20を組み付けた後に、下型20を支持部材50に定着させることにより、支持部材50とともに、上型10及び下型20を安定させて搬送することができる。

次に、第2実施形態の成形装置及び金型の組み付け方法について説明する。

図4は、第2実施形態の成形装置を示した図で、(a)は上型を支持部材に定着させた状態の側断面図、(b)は上型を支持部材から浮上させた状態の側断面図である。

第2実施形態の成形装置では、図4に示すように、スライダ44に取り付けられた支持部材60が、上型10(特許請求の範囲における「第2の金型」)を浮上状態及び定着状態で支持するように構成されている。具体的には、上型10はチャック部材45´(特許請求の範囲における「保持部材」)に保持されており、上型10はチャック部材45´を介して支持部材60に支持されている。

また、下型20(特許請求の範囲における「第1の金型」)は、ベース部材の基板41の上面に定着されている。

さらに、支持部材60の内部には、一端が内部空間60の上面61b又は下面61cに開口され、他端は支持部材60の外部に設けられたエアコンプレッサ(図示せず)に接続された複数の正圧流路63が設けられている。

また、支持部材60では、図4(a)に示すように、各正圧流路63・・・からのエアの供給を停止するとともに、チャック部材45´のフランジ部45aと、内部空間61の上面61bとの間から、負圧流路62によってエアを排出し、チャック部材45´を内部空間61の上面61bに吸着(定着)させることにより、上型10を定着状態で支持することができる。

なお、上型10を浮上状態及び定着状態で支持する支持部材60は、各種公知の技術を用いて構成することができ、その構成は限定されるものではない。

このとき、浮上させた上型10には反力が生じないため、上型10と胴型30の接触圧が小さくなり、上型10の磨耗や損傷を防ぐことができる。

以上、本発明の実施形態について図面を参照して詳細に説明したが、本発明は前記した各実施形態に限定されるものではなく、本発明の主旨を逸脱しない範囲で適宜変更が可能である。

例えば、前記実施形態の成形装置1(図1参照)は、上型10と下型20を組み付けるための装置であり、この成形装置1によって組み付けられた上型10及び下型20は、材料の押圧するための成形装置に搬送されるように構成されているが、前記実施形態の成形装置1において、上型10と下型20の組み付け、及びレンズの成形の両方を行うように構成することもできる。

10 上型

11 キャビティ面(上型)

20 下型

21 キャビティ面(下型)

30 胴型

40 ベース部材

44 スライダ

45 チャック部材

50 支持部材

51 凹部

52 負圧流路

53 正圧流路

Claims (5)

- 型閉じ時にキャビティを形成し、前記キャビティ内で製品を成形するように構成された上型及び下型と、前記上型及び下型に跨って外嵌される胴型と、を有する成形装置であって、

前記上型のキャビティ面が形成された端面の外周縁あるいは前記胴型の前記上型が挿入される端面の内周縁の少なくとも一方に設けられたテーパ面と、

前記上型又は下型の一方が前記型閉じ方向と直交する面内で移動自在に支持されるとともに、支持された前記上型又は下型の一方を浮上させる流体が吐出される正圧流路を有する支持部材と、

を備え、

前記一方の上型又は下型が前記流体によって浮上した状態で前記型閉じが行われるとともに、前記型閉じ時に前記一方の上型又は下型が前記テーパ面に倣って前記型閉じ方向と直交する面内で移動して、前記上型と下型の芯合わせが行われることを特徴とする成形装置。 - 前記流体は前記支持部材と前記下型との間に供給され、前記下型は前記流体よって前記支持部材上に浮上状態で支持されることを特徴とする請求項1に記載の成形装置。

- 前記支持部材には前記下型が載置される前記下型より大径の凹部が形成され、前記凹部に前記正圧流路が設けられたことを特徴とする請求項2に記載の成形装置。

- 前記凹部には、前記下型を吸着して定着状態とする負圧流路が形成されるとともに、複数個の前記正圧流路が前記凹部の同心円上に等間隔に配置されたことを特徴とする請求項3に記載の成形装置。

- 前記支持部材は、保持部材を介して前記上型を前記型閉じ方向と直交する面内で移動自在に支持するとともに、前記保持部材との間に前記流体を供給して前記上型を浮上状態で支持することを特徴とする請求項1に記載の成形装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006163691A JP4841323B2 (ja) | 2006-06-13 | 2006-06-13 | 成形装置 |

| KR1020070054415A KR100917643B1 (ko) | 2006-06-13 | 2007-06-04 | 성형 장치 및 금형의 조립 방법 |

| CN2007101099620A CN101088945B (zh) | 2006-06-13 | 2007-06-11 | 成形装置以及模具的组装方法 |

| US11/808,681 US7950253B2 (en) | 2006-06-13 | 2007-06-12 | Molding device and method for setting up mold |

| TW096121357A TW200800816A (en) | 2006-06-13 | 2007-06-13 | Molding device and method for setting up mold |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006163691A JP4841323B2 (ja) | 2006-06-13 | 2006-06-13 | 成形装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007331963A JP2007331963A (ja) | 2007-12-27 |

| JP2007331963A5 JP2007331963A5 (ja) | 2009-05-21 |

| JP4841323B2 true JP4841323B2 (ja) | 2011-12-21 |

Family

ID=38876961

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006163691A Expired - Fee Related JP4841323B2 (ja) | 2006-06-13 | 2006-06-13 | 成形装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7950253B2 (ja) |

| JP (1) | JP4841323B2 (ja) |

| KR (1) | KR100917643B1 (ja) |

| CN (1) | CN101088945B (ja) |

| TW (1) | TW200800816A (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7984626B2 (en) * | 2006-01-30 | 2011-07-26 | Toshiba Kikai Kabushiki Kaisha | Die assembly for molding of glass element |

| EP2452704B1 (en) * | 2008-01-08 | 2013-10-23 | Bluesky Medical Group Inc. | Sustained variable negative pressure wound treatment |

| TW201034829A (en) * | 2009-03-27 | 2010-10-01 | Kinik Co | Mold of optical lens |

| JP6305810B2 (ja) * | 2014-03-31 | 2018-04-04 | キヤノンメディカルシステムズ株式会社 | 医用画像診断装置 |

| DE102016119636B3 (de) * | 2016-10-14 | 2018-02-08 | Carl Zeiss Smart Optics Gmbh | Abformwerkzeug und Verwendung desselben |

| KR101846209B1 (ko) | 2017-04-25 | 2018-04-06 | 주식회사 인터로조 | 콘택트렌즈 제조용 몰드 조립장치 |

| KR101846196B1 (ko) | 2017-04-25 | 2018-04-09 | 주식회사 인터로조 | 콘택트렌즈 제조용 몰드 조립장치를 이용한 콘택트렌즈 제조 방법 |

| TWM569757U (zh) * | 2018-06-20 | 2018-11-11 | 欣弘元科技股份有限公司 | Glass forming furnace |

| CN111908774B (zh) * | 2019-05-10 | 2022-07-22 | 赵崇礼 | 透镜阵列的模具设备 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5955711A (ja) | 1982-09-24 | 1984-03-30 | Uchiyama Mfg Corp | 成形用ベースプレート構造 |

| US5104590A (en) * | 1988-10-26 | 1992-04-14 | Wright Medical, Inc. | Fabrication of an intraocular lens |

| JP3103243B2 (ja) * | 1992-06-02 | 2000-10-30 | 住友重機械プラスチックマシナリー株式会社 | ガラス圧縮成形機及びその加工室 |

| JP3224472B2 (ja) * | 1993-05-26 | 2001-10-29 | キヤノン株式会社 | 光学レンズ及びその成形用型 |

| JP3588812B2 (ja) * | 1994-01-27 | 2004-11-17 | 旭硝子株式会社 | プレス成形装置 |

| JP3501580B2 (ja) * | 1995-04-20 | 2004-03-02 | キヤノン株式会社 | 光学素子の成形方法及び成形装置 |

| JP3974200B2 (ja) * | 1995-11-09 | 2007-09-12 | Hoya株式会社 | ガラス光学素子の成形方法 |

| JPH09202625A (ja) * | 1996-01-24 | 1997-08-05 | Asahi Glass Co Ltd | 金型位置合わせ装置および方法 |

| JP2000159528A (ja) | 1998-11-24 | 2000-06-13 | Matsushita Electric Ind Co Ltd | 光学素子の成形装置及び製造方法 |

| JP3890929B2 (ja) * | 2001-08-03 | 2007-03-07 | 松下電器産業株式会社 | 光学素子の成形方法 |

| US7108812B2 (en) * | 2002-05-17 | 2006-09-19 | Konica Corporation | Forming die unit adjusting method and forming apparatus |

| JP4395704B2 (ja) * | 2002-05-17 | 2010-01-13 | コニカミノルタホールディングス株式会社 | 成形装置 |

| JP3924232B2 (ja) * | 2002-10-09 | 2007-06-06 | Towa株式会社 | 樹脂成形金型及び樹脂成形方法 |

| TWI246457B (en) * | 2002-12-24 | 2006-01-01 | Ind Tech Res Inst | Hot embossing auto-leveling apparatus and method |

| JP2005170751A (ja) | 2003-12-12 | 2005-06-30 | Matsushita Electric Ind Co Ltd | ガラスレンズの成形方法及び成形装置 |

| JP4312588B2 (ja) * | 2003-12-22 | 2009-08-12 | 住友重機械工業株式会社 | プレス成形装置 |

-

2006

- 2006-06-13 JP JP2006163691A patent/JP4841323B2/ja not_active Expired - Fee Related

-

2007

- 2007-06-04 KR KR1020070054415A patent/KR100917643B1/ko not_active IP Right Cessation

- 2007-06-11 CN CN2007101099620A patent/CN101088945B/zh not_active Expired - Fee Related

- 2007-06-12 US US11/808,681 patent/US7950253B2/en not_active Expired - Fee Related

- 2007-06-13 TW TW096121357A patent/TW200800816A/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| KR100917643B1 (ko) | 2009-09-17 |

| JP2007331963A (ja) | 2007-12-27 |

| KR20070118954A (ko) | 2007-12-18 |

| US7950253B2 (en) | 2011-05-31 |

| CN101088945B (zh) | 2010-12-15 |

| TW200800816A (en) | 2008-01-01 |

| CN101088945A (zh) | 2007-12-19 |

| TWI361173B (ja) | 2012-04-01 |

| US20080003324A1 (en) | 2008-01-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4841323B2 (ja) | 成形装置 | |

| TWI437320B (zh) | A substrate mounting apparatus, and a substrate mounting method using the same | |

| JP5992552B2 (ja) | ダイエジェクティング装置 | |

| JP4613800B2 (ja) | 浮上装置および搬送装置 | |

| KR101627906B1 (ko) | 다이 이젝팅 장치 | |

| US20050151282A1 (en) | Workpiece handler and alignment assembly | |

| JPWO2005049287A1 (ja) | 真空吸着ヘッド、その真空吸着ヘッドを用いた真空吸着装置及びテーブル | |

| JP2005235367A (ja) | ワークピース・アライメント・アセンブリ | |

| JP6349343B2 (ja) | 吸着ユニット、板状部材搬送ユニット、樹脂封止装置、板状部材搬送方法および樹脂封止方法 | |

| US20070252292A1 (en) | Mold unit for manufacturing plastic edged glass shelf, method for manufacturing plastic edged glass shelf using the same, and plastic edged glass shelf manufactured thereby | |

| KR20160068201A (ko) | 다이 이젝팅 장치 | |

| JP2006276669A (ja) | 粘着チャック装置及びそれを備えた基板貼り合わせ機 | |

| JP4924316B2 (ja) | 半導体製造装置及び半導体製造方法 | |

| JP2021044445A (ja) | リングフレームの保持機構 | |

| JP3859481B2 (ja) | 可撓性板状体の取出装置および取出方法 | |

| JP2013006261A (ja) | 離型装置 | |

| KR101233580B1 (ko) | 기판 홀더 탈부착 장치 | |

| CN110703469B (zh) | 基板组装装置及基板组装方法 | |

| WO2017202097A1 (zh) | 支撑设备及支撑方法 | |

| KR101515710B1 (ko) | 콜릿 공급 장치 | |

| JP7026862B1 (ja) | 弾性シート打抜き装置、および弾性シート打抜きシステム | |

| KR102169007B1 (ko) | 콘택트 렌즈 제조 장치 | |

| JP7347869B2 (ja) | 基板組立装置及び基板組立方法 | |

| US20100196527A1 (en) | Imprinting device | |

| KR102455166B1 (ko) | 진공척 및 진공척의 구동방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090407 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090407 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20100621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101130 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101208 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110119 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110727 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110819 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110907 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111004 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141014 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |