JP4802869B2 - コンデンサの製造方法 - Google Patents

コンデンサの製造方法 Download PDFInfo

- Publication number

- JP4802869B2 JP4802869B2 JP2006151234A JP2006151234A JP4802869B2 JP 4802869 B2 JP4802869 B2 JP 4802869B2 JP 2006151234 A JP2006151234 A JP 2006151234A JP 2006151234 A JP2006151234 A JP 2006151234A JP 4802869 B2 JP4802869 B2 JP 4802869B2

- Authority

- JP

- Japan

- Prior art keywords

- capacitor

- resin

- heat treatment

- film

- state

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Fixed Capacitors And Capacitor Manufacturing Machines (AREA)

Description

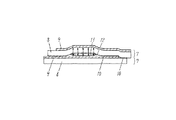

図1は、本発明の実施の形態1におけるコンデンサの内部構造模式図、図2(a)〜(d)は、本発明の実施の形態1におけるコンデンサの組立工程図である。

実施の形態2として外部引き出し用接続線4を施したコンデンサ素子1を樹脂ケース5に挿入し、充填樹脂として常温硬化型のポリウレタン樹脂を使用した以外は、実施の形態1と同じ材料および条件で乾式コンデンサを作製した。

2 電極取り出し用メタリコン

3 ハンダ

4 外部引き出し用接続線

5 樹脂ケース

6 充填樹脂

7 金属化フィルム

8 誘電体フィルム

9 金属

10 フィルム接着部

Claims (1)

- ポリプロピレンフィルムに金属を蒸着してなる金属化フィルムを複数巻回してコンデンサ素子を作製する工程と、前記コンデンサ素子に電極取り出し用メタリコンを設ける工程と、前記電極取り出し用メタリコンを設けたコンデンサ素子を熱処理する工程と、前記電極取り出し用メタリコンに外部引き出し用接続線を設けてコンデンサケースに入れ、充填樹脂を充填硬化する工程とを有するコンデンサの製造方法において、前記各々の工程で前記コンデンサに加えられる温度が60℃以下であり、且つ前記熱処理の温度が20℃から60℃であることを特徴とするコンデンサの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006151234A JP4802869B2 (ja) | 2006-05-31 | 2006-05-31 | コンデンサの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006151234A JP4802869B2 (ja) | 2006-05-31 | 2006-05-31 | コンデンサの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007324272A JP2007324272A (ja) | 2007-12-13 |

| JP2007324272A5 JP2007324272A5 (ja) | 2009-07-09 |

| JP4802869B2 true JP4802869B2 (ja) | 2011-10-26 |

Family

ID=38856815

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006151234A Expired - Fee Related JP4802869B2 (ja) | 2006-05-31 | 2006-05-31 | コンデンサの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4802869B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010067630A (ja) * | 2008-09-08 | 2010-03-25 | Nippon Soken Inc | 金属化フィルムコンデンサ |

| JP2013247207A (ja) * | 2012-05-25 | 2013-12-09 | Kojima Press Industry Co Ltd | フィルムコンデンサ素子の製造方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6189618A (ja) * | 1984-10-08 | 1986-05-07 | 松下電器産業株式会社 | 樹脂充填型乾式金属化フイルムコンデンサ |

| JPH04324611A (ja) * | 1991-04-24 | 1992-11-13 | Marcon Electron Co Ltd | フィルムコンデンサの製造方法 |

| JPH0513265A (ja) * | 1991-07-08 | 1993-01-22 | Nissin Electric Co Ltd | 乾式コンデンサの製造方法 |

-

2006

- 2006-05-31 JP JP2006151234A patent/JP4802869B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007324272A (ja) | 2007-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7576746B2 (ja) | 電解コンデンサおよびその製造方法 | |

| JP5605053B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JP2007287829A (ja) | 金属化フィルムコンデンサ | |

| JP4802869B2 (ja) | コンデンサの製造方法 | |

| WO2020044778A1 (ja) | コンデンサ及びその製造方法 | |

| JPH07105317B2 (ja) | 積層型固体電解コンデンサとその製造方法 | |

| CN111048316B (zh) | 固体电解电容器及其制造方法 | |

| JP3791457B2 (ja) | コンデンサとその製造方法 | |

| JPH10261542A (ja) | コンデンサ及びその製造方法 | |

| JPH03116710A (ja) | 固体電解コンデンサの製造方法 | |

| WO2000038204A1 (en) | Method for producing wound plastic film capacitor | |

| JPS6189618A (ja) | 樹脂充填型乾式金属化フイルムコンデンサ | |

| JP3363533B2 (ja) | 固体電解コンデンサ及びその製造方法 | |

| JPH0119249B2 (ja) | ||

| CN115769322A (zh) | 固体电解电容器元件和固体电解电容器及其制造方法 | |

| JP5516331B2 (ja) | 金属化フィルムコンデンサ | |

| JP2002008940A (ja) | 乾式金属化フィルムコンデンサ | |

| JP2020053592A (ja) | 固体電解コンデンサおよびその製造方法 | |

| JP3515329B2 (ja) | チップ状電子部品とその製造方法 | |

| JP2010016160A (ja) | 金属化フィルムコンデンサ | |

| JPH05182862A (ja) | チップ型フィルムコンデンサとその外装方法 | |

| JPH04311017A (ja) | 乾式高圧コンデンサ | |

| JPH06164292A (ja) | 圧電部品及びその製造方法 | |

| JP2021141201A (ja) | ケース型フィルムコンデンサ | |

| JP2007250923A (ja) | 金属化フィルムコンデンサおよびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090521 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090521 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20090612 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110215 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110408 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110510 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110627 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110712 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110725 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4802869 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140819 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |