JP4786372B2 - 倣いレーザビーム振動装置及びビーム振動レーザ加工装置 - Google Patents

倣いレーザビーム振動装置及びビーム振動レーザ加工装置 Download PDFInfo

- Publication number

- JP4786372B2 JP4786372B2 JP2006059282A JP2006059282A JP4786372B2 JP 4786372 B2 JP4786372 B2 JP 4786372B2 JP 2006059282 A JP2006059282 A JP 2006059282A JP 2006059282 A JP2006059282 A JP 2006059282A JP 4786372 B2 JP4786372 B2 JP 4786372B2

- Authority

- JP

- Japan

- Prior art keywords

- laser beam

- laser

- processing

- vibration

- scanning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

(1) 被加工材面上の曲線状または直線状の加工線に沿ってレーザ加工ノズルを相対的に移動させる際に,レーザビームを振動させながら照射する倣いレーザビーム振動装置であって,レーザ加工ヘッドと移動速度検出手段とミラー駆動制御手段とを具備し,前記レーザ加工ヘッドは,レーザビームを前記被加工材面上で振動させる可動ミラーを有するミラー駆動部とレーザ加工ノズルで構成され,前記移動速度検出手段は,前記レーザ加工ノズルが前記加工線に沿って移動する際に,前記加工線上の前記レーザ加工ノズルの移動量を検出する移動量検出部,及び前記移動量を基に前記レーザ加工ノズルの移動方向と速さとからなる移動速度を得る移動速度演算部で構成され,前記ミラー駆動制御手段は,前記移動方向と速さとからなる移動速度の検出値に基づいて,前記加工線に対して所定の角度,所定の周波数,及び所定の振幅でレーザビームを2次元振動させる振動信号を生成する振動信号生成部と,該振動信号に基づいて前記可動ミラーを2次元振動させてレーザビームを振動照射するミラー駆動制御部とで構成されることを特徴とする倣いレーザビーム振動装置である。

本願第1の発明である倣いレーザビーム振動装置の一例について,レーザ切断装置における実施の形態を図1に示すブロック図を用いて説明する。なお,切断のほか溶接,焼き入れ,表面処理,または表層除去等を行うレーザ加工装置においても,同様に倣いレーザビーム装置を構成することができることは明らかである。

本実施の形態例の倣いレーザビーム振動装置は,レーザビームLBを被切断材(ワーク)W上に集光・照射してレーザスポットを形成して,切断線に直交する方法に当該レーザスポットを振動させながら切断加工するものである。本装置は,レーザビームLBとアシストガスの出射するレーザ加工ノズル7と,レーザ加工ノズル7の被切断材Wに対する移動量を検出するための移動量検出部1,及び移動量検出部1からの情報を基にレーザ加工ノズル7の移動方向と速さを算出する移動速度演算部2で構成される移動速度検出手段と,移動速度演算部2で算出された移動速度情報に基づいてレーザビームLBの振動制御信号を作成する振動信号生成部3と,さらに,振動信号生成部3からの振動制御信号を基にミラー駆動部5を制御し電力を供給するミラー駆動制御部4を備えている。

図2に切断用(加工用)の倣いレーザビーム振動装置のレーザ加工ヘッドの概略を側面図で示す。レーザ加工ヘッドは,上記のミラー駆動部5,レーザビームLBとアシストガスの出射口であるレーザ加工ノズル7,レーザビーム集光光学系8を備え,ミラー駆動部5には移動量検出部1が取付けられている。

移動速度検出手段について説明する。レーザ加工ノズル7の被切断材Wに対する平面的な移動速度を検出する移動速度検出手段は,光学式や電磁式の移動量検出部1と移動速度演算部2からなる。

振動信号生成部3は,上記で得た移動速度信号から,ミラー駆動部5内の2枚組のミラー52,53の振動周波数と振幅を制御する振動信号を設定する。具体的には,速度の情報からミラー52,53の振動周波数と振幅を,予め設定した関係式に基づいて決める。

振動信号生成部3において,2枚のミラー52,53の振動周波数,振幅,および位相を時々刻々と決定し,切断線が曲線である場合にもレーザスポットの振動方向が切断線に対して常に所定の角度,例として直交するようにする方法について詳細に述べる。具体的にはミラー52,53の振動を下記の式のように与える。すなわち,

X=A×cosθ×sin(ωt+φ) (式1)

に従って第1のミラー52を振動させ,

Y=A×sinθ×sin(ωt+φ) (式2)

に従って第2のミラー53を振動させる。ただし,Aは最大の振動振幅,ωは周波数,φは位相角である。対称性のため第1のミラー52と第2のミラー53の最大振幅Aは同じとしている。また,同期振動のため位相角φは同じとしている。つまり,位相角φ=0としても意味は変わらないので,次のように書いても良い。

X=A×cosθ×sin(ωt) (式3)

Y=A×sinθ×sin(ωt) (式4)

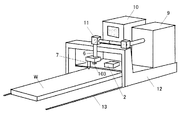

本願第2の発明であるビーム振動レーザビーム加工装置の一例として,ビーム振動レーザ切断装置の一例の概略を図3に示す。

上記の第1の実施の形態及び第2の実施の形態においては,移動量検出部1,101をレーザ加工ヘッドに配設して移動検出する,言わば光学マウスに類似する方式を示した。

θ=arctan(ΔY/ΔX) (式5)

により割り出す。そして,速さvを

v=(ΔX2+ΔY2)1/2/Δt (式6)

により速さを割り出す。他は上記と同様である。

vX2=aX・Δt+vX1,vY2=aY・Δt+vY1 (式7)

のように求める。ここでvX1,vY1は時間Δtだけ前の速度成分である。初期値は0である。これらより移動の方向を角度θを

θ=arctan(vY2/vX2) (式8)

また,速さvを

v=(vX22+vY22)1/2 (式9)

より割り出す。後の処理の流れは上記と同様である。

上記の第1,第2,及び第3の実施の形態においては,移動量検出部1でレーザ加工ヘッドの動きを直接的にモニタする移動検出方式を示した。

2 移動速度演算部

3 振動信号生成部

4 ミラー駆動制御部

5 ミラー駆動部

6 レーザトーチ

7 レーザ加工ノズル

8 集光レンズ

9 レーザ装置

10 レーザ加工機本体のNC装置

11 幅方向伸縮機構

12 長手方向移動台車

13 レール

51 ミラーボックス

52,53 ミラー

54 ガルバノモータ

55 ミラー台

71 アシストガス供給口

101 光学マウスセンサを用いた移動量検出部

102 レーザ距離計を用いた移動量検出部

103 加速度センサーを用いた移動量検出部

104 回転検出用ギア

105 ラック

106 ロータリーエンコーダ

LB レーザビーム

W ワーク(被切断材)

Claims (7)

- 被加工材面上の曲線状または直線状の加工線に沿ってレーザ加工ノズルを相対的に移動させる際に,レーザビームを振動させながら照射する倣いレーザビーム振動装置であって,

レーザ加工ヘッドと移動速度検出手段とミラー駆動制御手段とを具備し,

前記レーザ加工ヘッドは,レーザビームを前記被加工材面上で振動させる可動ミラーを有するミラー駆動部とレーザ加工ノズルで構成され,

前記移動速度検出手段は,前記レーザ加工ノズルが前記加工線に沿って移動する際に,前記加工線上の前記レーザ加工ノズルの移動量を検出する移動量検出部,及び前記移動量を基に前記レーザ加工ノズルの移動方向と速さとからなる移動速度を得る移動速度演算部で構成され,

前記ミラー駆動制御手段は,前記移動方向と速さとからなる移動速度の検出値に基づいて,前記加工線に対して所定の角度,所定の周波数,及び所定の振幅でレーザビームを2次元振動させる振動信号を生成する振動信号生成部と,該振動信号に基づいて前記可動ミラーを2次元振動させてレーザビームを振動照射するミラー駆動制御部とで構成されることを特徴とする倣いレーザビーム振動装置。 - 前記移動量検出部は,光源,被加工材表面の画像を得る撮像素子,及び前記画像から移動量を演算する画像処理部で構成されることを特徴とする請求項1に記載の倣いレーザビーム振動装置。

- 前記移動量検出部は,レーザ光源とPSDの組み合わせ,レーザ距離計,またはCCD距離計のうちの一つまたは複数の組み合わせで構成されることを特徴とする請求項1に記載の倣いレーザビーム振動装置。

- 前記移動速度検出手段は,加速度センサとジャイロスコープの両方またはいずれか一方を具備することを特徴とする請求項1に記載の倣いレーザビーム振動装置。

- 前記移動速度検出手段は,ロータリーエンコーダを具備することを特徴とする請求項1に記載の倣いレーザビーム振動装置。

- 被加工材面上の加工線に沿ってレーザビームを振動させながら照射するレーザビーム加工装置であって,

請求項1〜請求項5のうちの一項に記載の倣いレーザビーム振動装置に加えて,レーザビームを被加工材上に集光照射するレーザ加工ヘッドが,予め設定した加工線に沿って倣いながらレーザ加工するレーザビーム倣い手段を具備することを特徴とするビーム振動レーザビーム加工装置。 - 被加工材面上をレーザビームを振動させながら照射するレーザビーム加工装置であって,

請求項1〜請求項5のうちの一項に記載の倣いレーザビーム振動装置に加えて,レーザビームを被加工材上に集光照射するレーザ加工ヘッドが,手動またはリアルタイムに指示される被加工材上の加工線に沿って相対移動する手段を具備することを特徴とするビーム振動レーザビーム加工装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006059282A JP4786372B2 (ja) | 2005-06-17 | 2006-03-06 | 倣いレーザビーム振動装置及びビーム振動レーザ加工装置 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005177863 | 2005-06-17 | ||

| JP2005177863 | 2005-06-17 | ||

| JP2006059282A JP4786372B2 (ja) | 2005-06-17 | 2006-03-06 | 倣いレーザビーム振動装置及びビーム振動レーザ加工装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007021579A JP2007021579A (ja) | 2007-02-01 |

| JP2007021579A5 JP2007021579A5 (ja) | 2009-09-10 |

| JP4786372B2 true JP4786372B2 (ja) | 2011-10-05 |

Family

ID=37783003

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006059282A Active JP4786372B2 (ja) | 2005-06-17 | 2006-03-06 | 倣いレーザビーム振動装置及びビーム振動レーザ加工装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4786372B2 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009217205A (ja) * | 2008-03-13 | 2009-09-24 | Panasonic Corp | 表示装置の分解方法および分解装置 |

| JP5245844B2 (ja) * | 2009-01-14 | 2013-07-24 | 新日鐵住金株式会社 | レーザ切断方法および装置 |

| JP5201098B2 (ja) * | 2009-07-23 | 2013-06-05 | 新日鐵住金株式会社 | レーザ切断装置及びレーザ切断方法 |

| JP2015174096A (ja) * | 2014-03-13 | 2015-10-05 | 新日鐵住金株式会社 | レーザ切断方法及びレーザ切断装置 |

| WO2015155801A1 (ja) * | 2014-04-09 | 2015-10-15 | 三菱電機株式会社 | レーザ加工機 |

| JP6588498B2 (ja) | 2017-06-12 | 2019-10-09 | ファナック株式会社 | レーザ加工装置 |

| JP6638011B2 (ja) * | 2018-03-12 | 2020-01-29 | 株式会社アマダホールディングス | レーザ加工機及びレーザ加工方法 |

| WO2019176631A1 (ja) * | 2018-03-12 | 2019-09-19 | 株式会社アマダホールディングス | 切削加工機及び切削加工方法 |

| JP6592564B1 (ja) * | 2018-07-06 | 2019-10-16 | 株式会社アマダホールディングス | レーザ加工機及びレーザ加工方法 |

| JP6592563B1 (ja) * | 2018-07-06 | 2019-10-16 | 株式会社アマダホールディングス | レーザ加工機及びレーザ加工方法 |

| DE102018212281A1 (de) * | 2018-07-24 | 2020-01-30 | Amada Holdings Co., Ltd. | Laserverarbeitungsmaschine und Laserverarbeitungsverfahren |

| JP7182392B2 (ja) * | 2018-07-27 | 2022-12-02 | 株式会社アマダ | ハンディレーザ溶接機及びレーザ溶接方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61103692A (ja) * | 1984-10-29 | 1986-05-22 | Mitsubishi Electric Corp | レ−ザ加工機 |

| JP2726658B2 (ja) * | 1987-02-20 | 1998-03-11 | 三菱電機株式会社 | 加工線テイーチング方法 |

| JPH02142693A (ja) * | 1988-11-21 | 1990-05-31 | Mitsubishi Electric Corp | ビームスキャニング装置 |

| JPH10314971A (ja) * | 1997-05-21 | 1998-12-02 | Olympus Optical Co Ltd | レーザープローブ |

| JPH11147192A (ja) * | 1997-11-12 | 1999-06-02 | Koike Sanso Kogyo Co Ltd | レーザー切断装置 |

| JP2001287065A (ja) * | 2000-04-10 | 2001-10-16 | Ishikawajima Harima Heavy Ind Co Ltd | 自動溶接装置 |

| JP2004216418A (ja) * | 2003-01-14 | 2004-08-05 | Komatsu Ltd | レーザ加工装置 |

-

2006

- 2006-03-06 JP JP2006059282A patent/JP4786372B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007021579A (ja) | 2007-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4786372B2 (ja) | 倣いレーザビーム振動装置及びビーム振動レーザ加工装置 | |

| JP6626036B2 (ja) | 測定機能を有するレーザ加工システム | |

| JP6740267B2 (ja) | レーザ加工装置 | |

| TWI551384B (zh) | Processing equipment and processing methods | |

| JP4970211B2 (ja) | 3次元形状測定器 | |

| CN217370913U (zh) | 激光指向改变时校正路径偏离的装置和机床 | |

| JP2008000801A (ja) | レーザ加工装置 | |

| TWI645928B (zh) | 雷射加工裝置以及使用該雷射加工裝置的雷射處理方法 | |

| JP2013154365A (ja) | 溶接装置および溶接方法 | |

| JP2006346698A (ja) | レーザ加工装置およびレーザ加工方法 | |

| CN112823075B (zh) | 激光加工机及激光加工方法 | |

| JP2005334925A (ja) | レーザ加工機における反射鏡の駆動軸制御装置 | |

| JP6667735B1 (ja) | 切削加工機及び切削加工方法 | |

| US11780032B2 (en) | Laser machining apparatus and laser machining method | |

| JPH09248684A (ja) | レーザ加工装置 | |

| JP4040896B2 (ja) | レーザ加工方法及びレーザ加工装置 | |

| WO2022075208A1 (ja) | レーザ溶接方法及びレーザ溶接装置 | |

| JP2015157312A (ja) | 複合材料のレーザ加工方法およびレーザ加工装置 | |

| JP5756626B2 (ja) | レーザ加工機 | |

| JP6630763B2 (ja) | レーザ加工機におけるノズル芯出し装置及びノズル芯出し方法 | |

| JP2003211274A (ja) | レーザ溶接装置および溶接方法 | |

| JPS61145883A (ja) | レ−ザ加工装置 | |

| JP2589380Y2 (ja) | スキャニング方式レーザマーキング装置 | |

| JP2004195492A (ja) | レーザ加工機 | |

| JP2016147293A (ja) | レーザ加工装置および出射ユニット |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080306 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090724 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100531 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100608 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100809 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110316 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20110325 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110705 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110713 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4786372 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140722 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140722 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140722 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |