JP4720019B2 - 冷却機構及び処理装置 - Google Patents

冷却機構及び処理装置 Download PDFInfo

- Publication number

- JP4720019B2 JP4720019B2 JP2001150101A JP2001150101A JP4720019B2 JP 4720019 B2 JP4720019 B2 JP 4720019B2 JP 2001150101 A JP2001150101 A JP 2001150101A JP 2001150101 A JP2001150101 A JP 2001150101A JP 4720019 B2 JP4720019 B2 JP 4720019B2

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- refrigerant

- valve

- flow path

- shower head

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000001816 cooling Methods 0.000 title claims description 75

- 239000003507 refrigerant Substances 0.000 claims description 53

- 238000010438 heat treatment Methods 0.000 claims description 13

- 239000000498 cooling water Substances 0.000 description 26

- 238000000034 method Methods 0.000 description 19

- 235000012431 wafers Nutrition 0.000 description 17

- 239000006227 byproduct Substances 0.000 description 13

- 238000006243 chemical reaction Methods 0.000 description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 11

- 238000009792 diffusion process Methods 0.000 description 8

- 239000004065 semiconductor Substances 0.000 description 8

- 238000010586 diagram Methods 0.000 description 5

- 238000000859 sublimation Methods 0.000 description 5

- 230000008022 sublimation Effects 0.000 description 5

- 239000002826 coolant Substances 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000000758 substrate Substances 0.000 description 3

- 238000011144 upstream manufacturing Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- RVZRBWKZFJCCIB-UHFFFAOYSA-N perfluorotributylamine Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)N(C(F)(F)C(F)(F)C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F RVZRBWKZFJCCIB-UHFFFAOYSA-N 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45565—Shower nozzles

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4401—Means for minimising impurities, e.g. dust, moisture or residual gas, in the reaction chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/4557—Heated nozzles

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45572—Cooled nozzles

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67098—Apparatus for thermal treatment

- H01L21/67109—Apparatus for thermal treatment mainly by convection

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67248—Temperature monitoring

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Chemical Vapour Deposition (AREA)

- Drying Of Semiconductors (AREA)

Description

【発明の属する技術分野】

本発明は、冷却機構及び半導体ウエハ等に所定の処理を施す処理装置に関する。

【0002】

【従来の技術】

一般に、半導体集積回路を製造するためにはシリコン基板等よりなる半導体ウエハに対して、成膜処理、エッチング処理、酸化処理、拡散処理等の各種の処理が行われる。

この場合、例えば或る種の処理では、処理容器に設けたシャワーヘッド部の表面等に反応副生成物が付着することは避けられず、この種の反応副生成物は、パーティクル等の発生原因となることから処理容器(チャンバー)内を大気開放することなく定期的、或いは不定期的にこの反応副生成物を除去するために、シャワーヘッド部等を加熱してこれらを昇華させて除去することが行われている。

【0003】

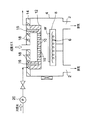

この状態を図3を参照して説明する。図3は従来の枚葉式の処理装置を示す概略構成図である。図3に示すように、この処理装置は、下部に設けた排気口2から真空引き可能になされた処理容器4を有しており、この中には、加熱ヒータ6を有するサセプタ8が設けられて、この上面に半導体ウエハWを載置するようになっている。

この処理容器4の天井部には、多数のガス噴出口10を有するシャワーヘッド部12が天井板14に取り付けて設けられており、成膜ガスなどの処理ガスを処理容器4内へ導入するようになっている。また、このシャワーヘッド部12には、必要に応じてこれを加熱するためのヘッド加熱ヒータ16が埋め込まれている。また、上記天井板14には、上記シャワーヘッド部12を必要時に間接的に冷却するための冷却パイプ18が埋め込まれており、これに送水ポンプ20でもって冷却水を流すようになっている。

【0004】

さて、このような処理装置において、或る程度のウエハ枚数を、例えば成膜処理すると、このシャワーヘッド部12の表面に昇華性の反応副生成物が付着するので、これを除去するために、ヘッド加熱ヒータ16に通電してこれを反応副生成物が昇華する温度、例えば160℃程度まで昇温し、この温度を所定の時間維持する。そして、反応副生成物を昇華させた後に、直ちに通常の処理、例えば成膜処理を行うために、冷却パイプ18に冷却水を流して天井板14に取り付けられているシャワーヘッド部12を成膜処理が行える温度、例えば60℃程度まで間接的に冷却するようになっている。

【0005】

【発明が解決しようとする課題】

ところで、製品のスループットを上げるためには上記シャワーヘッド部12の温度を迅速に所定の温度まで冷却して、直ちに成膜処理を開始する必要があるが、上装置例の場合には、シャワーヘッド部12を取り付けている天井板14に冷却パイプ18を設け、これに冷却水を流してシャワーヘッド部12を間接的に冷却するようにしていることから、冷却に要する時間がかなり長くなり、例えば20分以上も要してしまい、スループット低下の原因となっていた。

この場合、この冷却パイプ18を天井板14ではなくて、シャワーヘッド部12に取り付けて、これを直接的に冷却することも考えられるが、この場合には、高温状態になっているシャワーヘッド部12によって冷却パイプ18内の冷却水が急激に加熱されて蒸気化して、圧力が急上昇し、この結果、急上昇した圧力が冷却パイプ18に接続されている配管系や送水ポンプ20に直接的に加わり、これらに損傷を与える恐れが発生するので、採用することができない。

本発明は、以上のような問題点に着目し、これを有効に解決すべく創案されたものである。本発明の目的は、配管系や送水ポンプに圧力的な損傷を与えることなくシャワーヘッド部等を迅速に冷却することができる冷却機構及び処理装置を提供することにある。

【0006】

【課題を解決するための手段】

請求項1に規定する発明は、加熱手段によって昇温される部材を冷却するための冷却機構において、前記部材内を通るように設けた冷媒用の冷却流路と、前記冷却流路の入口側と出口側に接続されると共に途中に圧力リリーフ弁が設けられた冷媒流路と、前記部材を迂回するように前記冷媒流路に接続されたバイパス通路と、前記冷媒の流れを制御する冷媒流制御手段とを備え、前記部材は、前記加熱手段によって、前記冷却流路内の冷媒が蒸気化する温度まで昇温され、前記冷媒流制御手段は、前記部材の昇温時には前記冷却流路への冷媒の供給を停止して、前記部材の降温時には前記冷却流路と前記バイパス通路とへ冷媒を流すよう、冷媒の流れを制御する、ことを特徴とする冷却機構である。

これにより、装置の冷却時に冷媒を冷媒用の流路とバイパス通路に流すことにより、装置の流路内の冷媒が急激に蒸気化して圧力が上昇しても、この圧力はバイパス通路側に伝達してここで蒸気は冷却凝縮されて圧力が緩和されることになるので、配管系や送水ポンプ等に圧力的損傷を与えることなく装置を迅速に冷却することが可能となる。

【0007】

本発明の関連技術は、シャワーヘッド部から所定の処理ガスを処理容器内に導入して被処理体に対して所定の処理を施す処理装置において、前記シャワーヘッド部に設けられた冷却媒体を流すための冷却流路と、前記冷却流路に接続された冷媒流路と、前記冷媒流路に設けられた圧力リリーフ弁と、前記冷却流路を迂回するように前記冷媒流路に接続されたバイパス通路と、前記シャワーヘッド部を加熱するヘッド加熱手段と、前記シャワーヘッド部の昇温時には前記冷却流路への冷却媒体の供給を停止し、降温時には前記冷却流路と前記バイパス通路へ共に冷却媒体を流すようにする冷媒流制御手段とを備えたことを特徴とする処理装置である。

これにより、シャワーヘッド部の冷却時に冷媒を冷却流路とバイパス通路に流すことにより、シャワーヘッド部の冷却流路内の冷媒が急激に蒸気化して圧力が上昇しても、この圧力はバイパス通路側に伝達してここで蒸気は冷却凝縮されて圧力が緩和されることになるので、配管系や送水ポンプ等に圧力的損傷を与えることなくシャワーヘッド部を迅速に冷却することが可能となる。従って、直ちに所定の処理を開始することができるので、製品のスループットを向上させることが可能となる。

【0008】

この場合、例えば請求項2に規定するように、前記冷媒流制御手段は、前記冷媒流路に介設されたヘッド入口開閉弁及びヘッド出口開閉弁と、前記バイパス通路に開設されたバイパス開閉弁と、前記ヘッド入口開閉弁、前記ヘッド出口開閉弁及び前記バイパス開閉弁をそれぞれ制御する弁制御部とよりなる。

また、例えば請求項3に規定するように、前記バイパス通路は、前記部材より離れて熱的に分離されている。

請求項4に規定する発明は、シャワーヘッド部から処理ガスを処理容器内に導入して被処理体に対して処理を施す処理装置において、前記シャワーヘッド部に請求項1乃至3のいずれか一項に記載の冷却機構を設けたことを特徴とする処理装置である。

【0009】

【発明の実施の形態】

以下に、本発明に係る冷却機構及び処理装置の一実施例を添付図面に基づいて詳述する。

図1は本発明に係る処理装置を示す構成図、図2は処理装置の冷却機構の動作を説明するための動作説明図である。図1に示すように、この枚葉式の処理装置22は、例えばアルミニウム等により筒体状に成形された処理容器24を有している。この処理容器24内には、底部より起立させてサセプタ26が設けられると共に、このサセプタ26には加熱源として抵抗加熱ヒータ28が内蔵されており、上記サセプタ26の上面に載置した被処理体としての半導体ウエハWを加熱し得るようになっている。尚、加熱源として、抵抗加熱ヒータ28に代えて、加熱ランプを用いるようにしてもよい。

【0010】

また、処理容器24の底部には、排気口30が設けられると共に、この排気口30には真空ポンプ等が介設された図示しない排気系が接続されており、処理容器24内の雰囲気を真空引きできるようになっている。そして、この処理容器24の側壁には、開閉可能になされたゲートバルブ32が設けられており、このゲートバルブ32を介してこの処理容器24内に対して半導体ウエハWを搬出入するようになっている。

そして、この処理容器24の天井部は、開閉可能になされた、例えばアルミニウム製の天井板34によって密閉されており、この天井板34の下面側に、装置としてのシャワーヘッド部36が取り付けられている。

【0011】

具体的には、このシャワーヘッド部36は、例えばアルミニウム製の円形状になされたシャワーヘッド本体38を有しており、この内部には中空円筒体状のガス拡散室40が形成されると共に、このガス拡散室40に連通させてガス導入口42が形成されており、所定の処理ガスを上記ガス拡散室40内へ導入するようになっている。尚、使用するガス種に応じて、このガス導入口42も複数個設けられる。

そして、このシャワーヘッド本体38の下面であって、上記サセプタ26の対向面には、上記ガス拡散室40に連通する多数のガス噴出口44が設けられており、処理ガスを処理空間Sへ供給し得るようになっている。尚、このガス拡散室40内にガスを拡散させるために拡散孔を有する拡散板を設けるようにしてもよい。

【0012】

また、このシャワーヘッド本体38の側壁には、上記天井板34を上下方向に貫通させてヘッド加熱手段として棒状のヘッド加熱ヒータ46が所定の間隔で多数本埋め込まれており、必要に応じてこのシャワーヘッド本体38を加熱し得るようになっている。尚、加熱手段として、棒状の加熱ヒータに代えて、シースヒータをリング状に埋め込むようにしてもよい。

そして、このシャワーヘッド部36に、本発明の特徴とする冷却機構48が設けられる。具体的には、この冷却機構48は、上記シャワーヘッド本体38の側壁に円形リング状に穿孔して形成された連続する冷却流路50を有しており、これに冷媒を流し得るようになっている。すなわち、この冷却流路50の入口側と出口側とには、それぞれ冷媒流路52、54が接続されている。尚、ここでは冷媒として冷却水を用いることができる。この冷媒流路52、54には、それぞれヘッド入口開閉弁V1とヘッド出口開閉弁V2とが介設されており、冷媒流路52、54の開閉を制御するようになっている。また、上流側の冷媒流路52には、送水ポンプ56が介設されており、冷却水を送水するようになっている。

【0013】

そして、上記ヘッド側開閉弁V1と上記送水ポンプ56との間の冷媒流路52と、上記ヘッド出口開閉弁V2の下流側の冷媒流路54とを連絡するようにして、すなわち上記シャワーヘッド部36の冷却流路50を迂回するようにしてバイパス通路56が接続されている。そして、このバイパス通路56の途中には、これの開閉を行うバイパス開閉弁V3が介設されている。これらの各開閉弁V1〜V3の開閉は、弁制御部58により制御されることになる。ここで上記各開閉弁V1〜V3と上記弁制御部58とで、冷媒流制御手段60を構成しており、この冷媒流制御手段60により、上記シャワーヘッド部36の昇温時には上記冷却流路50への冷却水の供給を停止し、降温時には上記冷却流路50とバイパス通路56へ共に冷却水を流すように制御するようになっている。

そして、上記ヘッド出口開閉弁V2よりも上流側の冷媒流路54には、圧力リリーフ弁V4が、これより分岐させて接続されており、上記シャワーヘッド部36の昇温時に、上記冷却流路50内の圧力が設定圧力以上になった時にこれを開放できるようになっている。尚、この圧力リリーフ弁V4の設定圧力は、上記冷却流路50を流れる冷却水の水圧よりも高く、例えば2kg/cm2 程度である。また、上記ヘッド入口開閉弁V1よりも下流側の冷媒流路52には圧力計64が設けられており、上記冷却流路50内の圧力をモニタできるようになっている。

【0014】

次に、以上のように構成された本実施例の動作について、図2も参照して説明する。

まず、通常のプロセス時には、処理容器24内のサセプタ26上にウエハWを載置し、このウエハWを抵抗加熱ヒータ28により所定のプロセス温度に維持しつつシャワーヘッド部36から処理空間Sに向けて所定の処理ガスを供給する。そして、これと同時に、処理容器24内の雰囲気を真空引きして所定のプロセス圧力を維持し、処理を行う。例えばプロセス処理としてウエハ表面上にタングステン膜を堆積させる場合を例にとれば、処理ガスとしてWF6 ガスとSiH4 、H2 、Ar、N2 ガス等を用い、プロセス温度としてウエハWを410〜450℃程度に維持し、また、プロセス圧力は、10666〜40000Pa程度に維持する。

【0015】

この時、シャワーヘッド部36のシャワーヘッド本体38の冷却流路50には、図2(A)に示すように冷却水WAを流して、このシャワーヘッド本体38に反応副生成物等が付着し難く、安定した処理が行われるように、例えば60℃程度の一定値に維持する。この場合、弁制御部58は、図2(A)に示すように、冷媒流路52、54に介設したヘッド入口開閉弁V1及びヘッド出口開閉弁V2はそれぞれ開状態にしてシャワーヘッド本体38り冷却流路52に冷却水WAを流して冷却することにより、上述のようにシャワーヘッド本体38の温度を略一定値に維持する。この時、バイパス通路56に介設してあるバイパス開閉弁V3は閉状態にしてこれには冷却水を流していない。

【0016】

さて、このようにして成膜処理を或る程度の枚数のウエハに対して連続的に行うと、上記シャワーヘッド本体38の下面側には反応副生成物が僅かずつではあるが堆積し、この堆積量がパーティクル発生防止の見地より除去しなければならない量までに至ることになる。

そこで、この堆積した反応副生成物の除去操作を、例えばウエハを所定枚数処理する毎に、或いは不定期的に行うことになる。この場合、例えば上記反応副生成物はTiFx(xは正の整数)よりなり、この特性は160℃程度の高温で容易に昇華により気化させて除去することができるので、シャワーヘッド本体38の温度を上記した昇華温度まで昇温させる。すなわち、図2(B)に示すように、ヘッド入口開閉弁V1及びヘッド出口開閉弁V2を共に閉状態としてシャワーヘッド本体38の冷却流路50における冷却水の流れを停止し、これと同時にバイパス通路56のバイパス開閉弁V3を開状態にして、このバイパス通路56に冷却水WAを流す。すなわち、シャワーヘッド本体38の冷却流路50を迂回させるようにしてバイパス通路56に冷却水WAを流す。これと同時に、シャワーヘッド本体38に埋め込んであるヘッド加熱ヒータ46(図1参照)に十分な電力を投入してこのシャワーヘッド本体38を上記した昇華温度、例えば160℃まで昇温し、この状態を所定の時間維持し、これによりシャワーヘッド本体38の下面側に付着していた反応副生成物を昇華させて飛ばしてしまう。尚、処理容器24内の雰囲気は真空引きされているので、上記昇華した気体は容器外へ排出されることになる。

【0017】

ここで、このシャワーヘッド本体38の昇温中には、シャワーヘッド本体38の冷却流路50内に閉じ込められている冷却水が加熱されて蒸気化し、この冷却流路50内の圧力が上昇するが、この圧力が一定以上になると、圧力リリーフ弁V4が自動的に開動作してこの圧力を逃がすように作用する。従って、冷却流路50内の圧力が過度に昇圧することを防止することができる。

このようにして、反応副生成物の除去操作が完了したならば、次の成膜処理へスループット向上のために直ちに移行するため、160℃の高温状態になっているシャワーヘッド本体38を可能な限り迅速に成膜処理が可能な温度、例えば60℃まで冷却する。

【0018】

ここでは、図2(C)に示すように、上述のようにバイパス通路56のバイパス開閉弁V3を開状態に維持したまま、ヘッド入口開閉弁V1とヘッド出口開閉弁V2を共に開状態として、バイパス通路56のみならず、シャワーヘッド本体38の冷却流路50にも冷却水WAを流し、このシャワーヘッド本体38を一気に冷却する。

この場合、略160℃の高温状態になっているシャワーヘッド本体38の冷却流路50内へ冷却水が流入すると、初期にはこの冷却水が急激に加熱されて蒸気化し、この冷却流路50内が高い圧力状態になろうとして、この圧力が冷却水WAの流れ方向上流側へ遡って行こうとする。

【0019】

しかしながら、ここではバイパス通路56が開状態となっているので、この急激に上昇した蒸気圧はこのバイパス通路56側へ抜けて行き、しかもこのバイパス通路56には冷却水が流れているので、この冷却水により蒸気が効率的に冷却凝縮されて行くことになり、大きな圧力上昇が生ずることを防止することが可能となる。従って、この冷却流路50内の蒸気圧はバイパス通路56側へ流れる冷却水により緩和されるので、冷却流路50内の冷却水の流れはほとんどストップすることがなくなり、結果的に、このシャワーヘッド本体38を迅速に所定の温度まで冷却することが可能となる。

従って、このようにシャワーヘッド本体38を迅速に冷却することができるので、その分、迅速に次の成膜処理へ移行することができ、製品のスループットを向上させることができる。

【0020】

実際に、従来装置を用いて冷却を行ったところ、シャワーヘッド部を160℃から60℃まで冷却するのに20分程度を要したが、本実施例の場合には3分程度要しただけであり、送水ポンプや配管系に損傷を与えることなくシャワーヘッド部を迅速に冷却できることが判明した。

また、上述の際、冷却流路50内の圧力が過度に上昇すれば、図2(B)に説明した場合と同様に、圧力リリーフ弁V4が開動作するのは勿論である。

尚、上記実施例におけるプロセス温度や反応副生成物の昇華温度は単に一例を示したに過ぎず、これらに限定されないのは勿論である。また、ここでは冷媒として冷却水を用いたが、これに限定されず、例えばフロリナート(商品名)等も用いることができる。

また、ここでは成膜処理を例にとって説明したが、これに限定されず、本発明は、昇温と冷却を繰り返し、迅速な冷却を図るために冷媒を流すと蒸気化してしまうようなどのような処理装置にも適用でき、また、プラズマを用いたプラズマ処理装置にも適用することができる。

また、被処理体としては、半導体ウエハに限定されず、LCD基板、ガラス基板等にも適用することができる。

【0021】

【発明の効果】

以上説明したように、本発明の冷却機構及び処理装置によれば、次のように優れた作用効果を発揮することができる。

本発明によれば、装置の冷却時に冷媒を冷媒用の流路とバイパス通路に流すことにより、装置の流路内の冷媒が急激に蒸気化して圧力が上昇しても、この圧力はバイパス通路側に伝達してここで蒸気は冷却凝縮されて圧力が緩和されることになるので、配管系や送水ポンプ等に圧力的損傷を与えることなく装置を迅速に冷却することができる。

特に請求項4に規定する発明によれば、シャワーヘッド部の冷却時に冷媒を冷却流路とバイパス通路に流すことにより、シャワーヘッド部の冷却流路内の冷媒が急激に蒸気化して圧力が上昇しても、この圧力はバイパス通路側に伝達してここで蒸気は冷却凝縮されて圧力が緩和されることになるので、配管系や送水ポンプ等に圧力的損傷を与えることなくシャワーヘッド部を迅速に冷却することが可能となる。従って、直ちに所定の処理を開始することができるので、製品のスループットを向上させることができる。

【図面の簡単な説明】

【図1】本発明に係る処理装置を示す構成図である。

【図2】処理装置の冷却機構の動作を説明するための動作説明図である。

【図3】従来の枚葉式の処理装置を示す概略構成図である。

【符号の説明】

22 処理装置

24 処理容器

26 サセプタ

36 シャワーヘッド部

38 シャワーヘッド本体

46 ヘッド加熱ヒータ(ヘッド加熱手段)

48 冷却機構

50 冷却流路

52,54 冷媒通路

56 バイパス通路

58 弁制御部

60 冷媒流制御手段

V1 ヘッド入口開閉弁

V2 ヘッド出口開閉弁

V3 バイパス開閉弁

V4 圧力リリーフ弁

W 半導体ウエハ(被処理体)

WA 冷却水

Claims (4)

- 加熱手段によって昇温される部材を冷却するための冷却機構において、

前記部材内を通るように設けた冷媒用の冷却流路と、

前記冷却流路の入口側と出口側に接続されると共に途中に圧力リリーフ弁が設けられた冷媒流路と、

前記部材を迂回するように前記冷媒流路に接続されたバイパス通路と、

前記冷媒の流れを制御する冷媒流制御手段とを備え、

前記部材は、前記加熱手段によって、前記冷却流路内の冷媒が蒸気化する温度まで昇温され、

前記冷媒流制御手段は、前記部材の昇温時には前記冷却流路への冷媒の供給を停止して、前記部材の降温時には前記冷却流路と前記バイパス通路とへ冷媒を流すよう、冷媒の流れを制御する、ことを特徴とする冷却機構。 - 前記冷媒流制御手段は、前記冷媒流路に介設された入口開閉弁及び出口開閉弁と、前記バイパス通路に介設されたバイパス開閉弁と、前記入口開閉弁、前記出口開閉弁及び前記バイパス開閉弁をそれぞれ制御する弁制御部とよりなることを特徴とする請求項1記載の冷却機構。

- 前記バイパス通路は、前記部材より離れて熱的に分離されていることを特徴とする請求項1又は2記載の冷却機構。

- シャワーヘッド部から処理ガスを処理容器内に導入して被処理体に対して処理を施す処理装置において、

前記シャワーヘッド部に請求項1乃至3のいずれか一項に記載の冷却機構を設けたことを特徴とする処理装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001150101A JP4720019B2 (ja) | 2001-05-18 | 2001-05-18 | 冷却機構及び処理装置 |

| KR1020037012125A KR100807415B1 (ko) | 2001-05-18 | 2002-05-17 | 냉각액에 의한 냉각 기구 및 냉각 기구를 구비한 처리 장치 |

| PCT/JP2002/004808 WO2002095086A1 (fr) | 2001-05-18 | 2002-05-17 | Systeme de refroidissement par fluide de refroidissement et dispositif de traitement equipe de ce systeme de refroidissement |

| US10/477,632 US7604042B2 (en) | 2001-05-18 | 2002-05-17 | Cooling mechanism with coolant, and treatment device with cooling mechanism |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001150101A JP4720019B2 (ja) | 2001-05-18 | 2001-05-18 | 冷却機構及び処理装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002348670A JP2002348670A (ja) | 2002-12-04 |

| JP2002348670A5 JP2002348670A5 (ja) | 2009-01-08 |

| JP4720019B2 true JP4720019B2 (ja) | 2011-07-13 |

Family

ID=18995177

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001150101A Expired - Lifetime JP4720019B2 (ja) | 2001-05-18 | 2001-05-18 | 冷却機構及び処理装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7604042B2 (ja) |

| JP (1) | JP4720019B2 (ja) |

| KR (1) | KR100807415B1 (ja) |

| WO (1) | WO2002095086A1 (ja) |

Families Citing this family (94)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6808741B1 (en) | 2001-10-26 | 2004-10-26 | Seagate Technology Llc | In-line, pass-by method for vapor lubrication |

| KR100822076B1 (ko) * | 2003-03-07 | 2008-04-14 | 동경 엘렉트론 주식회사 | 기판 처리 장치 및 온도 조절 장치 |

| US20050132960A1 (en) * | 2003-12-19 | 2005-06-23 | Seagate Technology Llc | Small volume environmental chamber and multi-chamber processing apparatus comprising same |

| US20050230350A1 (en) * | 2004-02-26 | 2005-10-20 | Applied Materials, Inc. | In-situ dry clean chamber for front end of line fabrication |

| ATE546824T1 (de) * | 2004-06-08 | 2012-03-15 | Dichroic Cell S R L | System zur plasmaunterstützten chemischen aufdampfung bei niedrigen energien |

| US7381291B2 (en) * | 2004-07-29 | 2008-06-03 | Asm Japan K.K. | Dual-chamber plasma processing apparatus |

| WO2006020424A2 (en) * | 2004-08-02 | 2006-02-23 | Veeco Instruments Inc. | Multi-gas distribution injector for chemical vapor deposition reactors |

| US7628863B2 (en) * | 2004-08-03 | 2009-12-08 | Applied Materials, Inc. | Heated gas box for PECVD applications |

| US7972441B2 (en) | 2005-04-05 | 2011-07-05 | Applied Materials, Inc. | Thermal oxidation of silicon using ozone |

| KR100599056B1 (ko) * | 2005-07-21 | 2006-07-12 | 삼성전자주식회사 | 포토레지스트 제거 장치 및 방법 |

| DE102005049598B4 (de) * | 2005-10-17 | 2017-10-19 | Att Advanced Temperature Test Systems Gmbh | Hybrid Chuck |

| US7662723B2 (en) * | 2005-12-13 | 2010-02-16 | Lam Research Corporation | Methods and apparatus for in-situ substrate processing |

| KR100755753B1 (ko) * | 2006-03-30 | 2007-09-05 | 주식회사 아이피에스 | 샤워헤드 히팅유니트 및 그를 채용한 박막증착장치 |

| JP5168907B2 (ja) * | 2007-01-15 | 2013-03-27 | 東京エレクトロン株式会社 | プラズマ処理装置、プラズマ処理方法及び記憶媒体 |

| US7871926B2 (en) * | 2007-10-22 | 2011-01-18 | Applied Materials, Inc. | Methods and systems for forming at least one dielectric layer |

| JP5223377B2 (ja) * | 2008-02-29 | 2013-06-26 | 東京エレクトロン株式会社 | プラズマ処理装置用の電極、プラズマ処理装置及びプラズマ処理方法 |

| EP2294244B1 (en) * | 2008-05-28 | 2016-10-05 | Aixtron SE | Thermal gradient enhanced chemical vapour deposition. |

| US20110070370A1 (en) | 2008-05-28 | 2011-03-24 | Aixtron Ag | Thermal gradient enhanced chemical vapour deposition (tge-cvd) |

| KR100986475B1 (ko) * | 2008-11-04 | 2010-10-08 | 기아자동차주식회사 | 키 인터록 장치 |

| KR101046910B1 (ko) * | 2008-11-10 | 2011-07-06 | 주식회사 아토 | 진공처리장치 |

| KR101121202B1 (ko) * | 2008-11-14 | 2012-03-23 | 세메스 주식회사 | 다채널을 이용한 공정가스 공급이 가능한 화학기상증착 장치 |

| WO2011017222A2 (en) * | 2009-08-04 | 2011-02-10 | Applied Materials, Inc. | Method and apparatus for dry cleaning a cooled showerhead |

| TW201122149A (en) * | 2009-12-31 | 2011-07-01 | Univ Nat Chiao Tung | Reactor, chemical vapor deposition reactor, and metal organic chemical vapor deposition reactor |

| US9324576B2 (en) | 2010-05-27 | 2016-04-26 | Applied Materials, Inc. | Selective etch for silicon films |

| US8741778B2 (en) | 2010-12-14 | 2014-06-03 | Applied Materials, Inc. | Uniform dry etch in two stages |

| KR101046777B1 (ko) | 2010-12-23 | 2011-07-06 | 한국기계연구원 | 후판의 가속냉각제어방법 |

| US8771539B2 (en) | 2011-02-22 | 2014-07-08 | Applied Materials, Inc. | Remotely-excited fluorine and water vapor etch |

| US8999856B2 (en) | 2011-03-14 | 2015-04-07 | Applied Materials, Inc. | Methods for etch of sin films |

| US9064815B2 (en) | 2011-03-14 | 2015-06-23 | Applied Materials, Inc. | Methods for etch of metal and metal-oxide films |

| US8771536B2 (en) | 2011-08-01 | 2014-07-08 | Applied Materials, Inc. | Dry-etch for silicon-and-carbon-containing films |

| US8679982B2 (en) | 2011-08-26 | 2014-03-25 | Applied Materials, Inc. | Selective suppression of dry-etch rate of materials containing both silicon and oxygen |

| US8679983B2 (en) | 2011-09-01 | 2014-03-25 | Applied Materials, Inc. | Selective suppression of dry-etch rate of materials containing both silicon and nitrogen |

| US8927390B2 (en) | 2011-09-26 | 2015-01-06 | Applied Materials, Inc. | Intrench profile |

| US8808563B2 (en) | 2011-10-07 | 2014-08-19 | Applied Materials, Inc. | Selective etch of silicon by way of metastable hydrogen termination |

| WO2013070436A1 (en) | 2011-11-08 | 2013-05-16 | Applied Materials, Inc. | Methods of reducing substrate dislocation during gapfill processing |

| KR101327458B1 (ko) * | 2012-01-10 | 2013-11-08 | 주식회사 유진테크 | 냉각 방식의 샤워헤드 및 이를 구비하는 기판 처리 장치 |

| US9373517B2 (en) | 2012-08-02 | 2016-06-21 | Applied Materials, Inc. | Semiconductor processing with DC assisted RF power for improved control |

| US9034770B2 (en) | 2012-09-17 | 2015-05-19 | Applied Materials, Inc. | Differential silicon oxide etch |

| US9023734B2 (en) | 2012-09-18 | 2015-05-05 | Applied Materials, Inc. | Radical-component oxide etch |

| US9390937B2 (en) | 2012-09-20 | 2016-07-12 | Applied Materials, Inc. | Silicon-carbon-nitride selective etch |

| US9132436B2 (en) | 2012-09-21 | 2015-09-15 | Applied Materials, Inc. | Chemical control features in wafer process equipment |

| US8765574B2 (en) | 2012-11-09 | 2014-07-01 | Applied Materials, Inc. | Dry etch process |

| US8969212B2 (en) | 2012-11-20 | 2015-03-03 | Applied Materials, Inc. | Dry-etch selectivity |

| US9064816B2 (en) | 2012-11-30 | 2015-06-23 | Applied Materials, Inc. | Dry-etch for selective oxidation removal |

| US8980763B2 (en) | 2012-11-30 | 2015-03-17 | Applied Materials, Inc. | Dry-etch for selective tungsten removal |

| US9111877B2 (en) | 2012-12-18 | 2015-08-18 | Applied Materials, Inc. | Non-local plasma oxide etch |

| US8921234B2 (en) | 2012-12-21 | 2014-12-30 | Applied Materials, Inc. | Selective titanium nitride etching |

| US10256079B2 (en) | 2013-02-08 | 2019-04-09 | Applied Materials, Inc. | Semiconductor processing systems having multiple plasma configurations |

| US9362130B2 (en) | 2013-03-01 | 2016-06-07 | Applied Materials, Inc. | Enhanced etching processes using remote plasma sources |

| US9040422B2 (en) | 2013-03-05 | 2015-05-26 | Applied Materials, Inc. | Selective titanium nitride removal |

| US8801952B1 (en) | 2013-03-07 | 2014-08-12 | Applied Materials, Inc. | Conformal oxide dry etch |

| US10170282B2 (en) | 2013-03-08 | 2019-01-01 | Applied Materials, Inc. | Insulated semiconductor faceplate designs |

| US20140271097A1 (en) | 2013-03-15 | 2014-09-18 | Applied Materials, Inc. | Processing systems and methods for halide scavenging |

| US8895449B1 (en) | 2013-05-16 | 2014-11-25 | Applied Materials, Inc. | Delicate dry clean |

| US9114438B2 (en) | 2013-05-21 | 2015-08-25 | Applied Materials, Inc. | Copper residue chamber clean |

| US9493879B2 (en) | 2013-07-12 | 2016-11-15 | Applied Materials, Inc. | Selective sputtering for pattern transfer |

| JP6093267B2 (ja) * | 2013-08-09 | 2017-03-08 | 株式会社Kelk | 循環冷却加熱装置 |

| US9773648B2 (en) | 2013-08-30 | 2017-09-26 | Applied Materials, Inc. | Dual discharge modes operation for remote plasma |

| US8956980B1 (en) | 2013-09-16 | 2015-02-17 | Applied Materials, Inc. | Selective etch of silicon nitride |

| US8951429B1 (en) | 2013-10-29 | 2015-02-10 | Applied Materials, Inc. | Tungsten oxide processing |

| US9576809B2 (en) | 2013-11-04 | 2017-02-21 | Applied Materials, Inc. | Etch suppression with germanium |

| US9236265B2 (en) | 2013-11-04 | 2016-01-12 | Applied Materials, Inc. | Silicon germanium processing |

| US9520303B2 (en) | 2013-11-12 | 2016-12-13 | Applied Materials, Inc. | Aluminum selective etch |

| US9245762B2 (en) | 2013-12-02 | 2016-01-26 | Applied Materials, Inc. | Procedure for etch rate consistency |

| US9117855B2 (en) | 2013-12-04 | 2015-08-25 | Applied Materials, Inc. | Polarity control for remote plasma |

| US9263278B2 (en) | 2013-12-17 | 2016-02-16 | Applied Materials, Inc. | Dopant etch selectivity control |

| US9287095B2 (en) | 2013-12-17 | 2016-03-15 | Applied Materials, Inc. | Semiconductor system assemblies and methods of operation |

| US9190293B2 (en) | 2013-12-18 | 2015-11-17 | Applied Materials, Inc. | Even tungsten etch for high aspect ratio trenches |

| US10043686B2 (en) * | 2013-12-31 | 2018-08-07 | Lam Research Ag | Apparatus for treating surfaces of wafer-shaped articles |

| US9287134B2 (en) | 2014-01-17 | 2016-03-15 | Applied Materials, Inc. | Titanium oxide etch |

| US9396989B2 (en) | 2014-01-27 | 2016-07-19 | Applied Materials, Inc. | Air gaps between copper lines |

| US9293568B2 (en) | 2014-01-27 | 2016-03-22 | Applied Materials, Inc. | Method of fin patterning |

| US9385028B2 (en) | 2014-02-03 | 2016-07-05 | Applied Materials, Inc. | Air gap process |

| US9299575B2 (en) | 2014-03-17 | 2016-03-29 | Applied Materials, Inc. | Gas-phase tungsten etch |

| US9299538B2 (en) | 2014-03-20 | 2016-03-29 | Applied Materials, Inc. | Radial waveguide systems and methods for post-match control of microwaves |

| US9299537B2 (en) | 2014-03-20 | 2016-03-29 | Applied Materials, Inc. | Radial waveguide systems and methods for post-match control of microwaves |

| US9136273B1 (en) | 2014-03-21 | 2015-09-15 | Applied Materials, Inc. | Flash gate air gap |

| US9903020B2 (en) | 2014-03-31 | 2018-02-27 | Applied Materials, Inc. | Generation of compact alumina passivation layers on aluminum plasma equipment components |

| US9309598B2 (en) | 2014-05-28 | 2016-04-12 | Applied Materials, Inc. | Oxide and metal removal |

| US9847289B2 (en) | 2014-05-30 | 2017-12-19 | Applied Materials, Inc. | Protective via cap for improved interconnect performance |

| US9378969B2 (en) | 2014-06-19 | 2016-06-28 | Applied Materials, Inc. | Low temperature gas-phase carbon removal |

| US9406523B2 (en) | 2014-06-19 | 2016-08-02 | Applied Materials, Inc. | Highly selective doped oxide removal method |

| US9425058B2 (en) | 2014-07-24 | 2016-08-23 | Applied Materials, Inc. | Simplified litho-etch-litho-etch process |

| US9159606B1 (en) | 2014-07-31 | 2015-10-13 | Applied Materials, Inc. | Metal air gap |

| US9496167B2 (en) | 2014-07-31 | 2016-11-15 | Applied Materials, Inc. | Integrated bit-line airgap formation and gate stack post clean |

| US9378978B2 (en) | 2014-07-31 | 2016-06-28 | Applied Materials, Inc. | Integrated oxide recess and floating gate fin trimming |

| US9165786B1 (en) | 2014-08-05 | 2015-10-20 | Applied Materials, Inc. | Integrated oxide and nitride recess for better channel contact in 3D architectures |

| US9659753B2 (en) | 2014-08-07 | 2017-05-23 | Applied Materials, Inc. | Grooved insulator to reduce leakage current |

| US9553102B2 (en) | 2014-08-19 | 2017-01-24 | Applied Materials, Inc. | Tungsten separation |

| US9355856B2 (en) | 2014-09-12 | 2016-05-31 | Applied Materials, Inc. | V trench dry etch |

| KR102477302B1 (ko) * | 2015-10-05 | 2022-12-13 | 주성엔지니어링(주) | 배기가스 분해기를 가지는 기판처리장치 및 그 배기가스 처리방법 |

| US10867812B2 (en) * | 2017-08-30 | 2020-12-15 | Taiwan Semiconductor Manufacturing Co., Ltd. | Semiconductor manufacturing system and control method |

| JP7473401B2 (ja) * | 2020-06-03 | 2024-04-23 | 株式会社ディスコ | 加工水供給システム |

| CN112629155B (zh) * | 2020-12-21 | 2022-05-24 | 江苏中伟机械制造有限公司 | 一种安全型降温减压装置 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3756903A (en) * | 1971-06-15 | 1973-09-04 | Wakefield Eng Inc | Closed loop system for maintaining constant temperature |

| US5057968A (en) * | 1989-10-16 | 1991-10-15 | Lockheed Corporation | Cooling system for electronic modules |

| US5226471A (en) * | 1991-09-23 | 1993-07-13 | General Electric Company | Leak isolating apparatus for liquid cooled electronic units in a coolant circulation system |

| US5435379A (en) * | 1992-08-14 | 1995-07-25 | Texas Instruments Incorporated | Method and apparatus for low-temperature semiconductor processing |

| US5581874A (en) * | 1994-03-28 | 1996-12-10 | Tokyo Electron Limited | Method of forming a bonding portion |

| US5653806A (en) * | 1995-03-10 | 1997-08-05 | Advanced Technology Materials, Inc. | Showerhead-type discharge assembly for delivery of source reagent vapor to a substrate, and CVD process utilizing same |

| JPH09157846A (ja) * | 1995-12-01 | 1997-06-17 | Teisan Kk | 温度調節装置 |

| JPH09172001A (ja) * | 1995-12-15 | 1997-06-30 | Sony Corp | 半導体製造装置の温度制御方法および装置 |

| US6063710A (en) * | 1996-02-26 | 2000-05-16 | Sony Corporation | Method and apparatus for dry etching with temperature control |

| US5835334A (en) * | 1996-09-30 | 1998-11-10 | Lam Research | Variable high temperature chuck for high density plasma chemical vapor deposition |

| JP3675065B2 (ja) * | 1996-10-14 | 2005-07-27 | ソニー株式会社 | ドライエッチング方法 |

| JP4038599B2 (ja) * | 1997-05-15 | 2008-01-30 | 東京エレクトロン株式会社 | クリーニング方法 |

| TW413862B (en) * | 1999-08-30 | 2000-12-01 | Mosel Vitelic Inc | Piping system of etching apparatus |

| US6432259B1 (en) * | 1999-12-14 | 2002-08-13 | Applied Materials, Inc. | Plasma reactor cooled ceiling with an array of thermally isolated plasma heated mini-gas distribution plates |

-

2001

- 2001-05-18 JP JP2001150101A patent/JP4720019B2/ja not_active Expired - Lifetime

-

2002

- 2002-05-17 WO PCT/JP2002/004808 patent/WO2002095086A1/ja active Application Filing

- 2002-05-17 US US10/477,632 patent/US7604042B2/en not_active Expired - Fee Related

- 2002-05-17 KR KR1020037012125A patent/KR100807415B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002348670A (ja) | 2002-12-04 |

| US7604042B2 (en) | 2009-10-20 |

| US20040129224A1 (en) | 2004-07-08 |

| KR20040007468A (ko) | 2004-01-24 |

| KR100807415B1 (ko) | 2008-02-25 |

| WO2002095086A1 (fr) | 2002-11-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4720019B2 (ja) | 冷却機構及び処理装置 | |

| JP4644943B2 (ja) | 処理装置 | |

| KR101411674B1 (ko) | 포토레지스트 스트립 및 포스트 금속 식각 패시배이션을 위한 고온 챔버 공정 및 챔버 설계 | |

| US6776874B2 (en) | Processing method and apparatus for removing oxide film | |

| TW201944529A (zh) | 具有整合加壓氦冷卻的陶瓷晶圓加熱器 | |

| JP4124543B2 (ja) | 表面処理方法及びその装置 | |

| KR102353111B1 (ko) | 성막 장치 및 성막 장치의 운전 방법 | |

| TW202125678A (zh) | 基板處理裝置及基板處理方法 | |

| JP2002076103A (ja) | 試料台の温度制御方法及び装置と試料処理方法及び装置 | |

| JP7050912B2 (ja) | 基板を処理するための方法及び装置 | |

| US6024828A (en) | Spin-on-glass etchback uniformity improvement using hot backside helium | |

| JP4244674B2 (ja) | 処理装置及び処理方法 | |

| JP2009147110A (ja) | 基板の熱処理装置 | |

| JP2002222805A (ja) | 基板処理装置 | |

| JP2003059861A (ja) | 成膜方法および成膜装置 | |

| KR101032043B1 (ko) | 반도체 제조설비의 가스 쿨링시스템 | |

| KR101001870B1 (ko) | 반도체 제조 장비 및 이를 이용한 실리콘 산화막 건식 식각방법 | |

| JP4252142B2 (ja) | ガス処理装置およびそれに用いられる原料供給系のパージ機構 | |

| JP2004048068A (ja) | 減圧cvd装置、および薄膜装置の製造方法 | |

| JP7303788B2 (ja) | 基板処理装置及び方法 | |

| US20220406623A1 (en) | Wafer drying apparatus, wafer processing system including the same, and wafer processing method using the same | |

| JP2004327528A (ja) | 半導体処理装置 | |

| JP2008218877A (ja) | 基板処理装置および半導体装置の製造方法 | |

| JPH04275420A (ja) | ドライエッチング装置の冷却装置 | |

| JP2003045837A (ja) | 温度調節装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070711 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070711 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110308 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110321 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140415 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4720019 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |