JP4708575B2 - 歯車測定装置及び歯車測定方法 - Google Patents

歯車測定装置及び歯車測定方法 Download PDFInfo

- Publication number

- JP4708575B2 JP4708575B2 JP2001023090A JP2001023090A JP4708575B2 JP 4708575 B2 JP4708575 B2 JP 4708575B2 JP 2001023090 A JP2001023090 A JP 2001023090A JP 2001023090 A JP2001023090 A JP 2001023090A JP 4708575 B2 JP4708575 B2 JP 4708575B2

- Authority

- JP

- Japan

- Prior art keywords

- gear

- gear portion

- master

- support member

- shaft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- A Measuring Device Byusing Mechanical Method (AREA)

- Length Measuring Devices With Unspecified Measuring Means (AREA)

- Testing Of Devices, Machine Parts, Or Other Structures Thereof (AREA)

Description

【発明の属する技術分野】

本発明は、歯車測定装置に係り、詳しくは歯車付きシャフトの歯車部における歯溝の振れと歯車のカタギを区分して測定できる歯車測定装置及び歯車測定方法に関するものである。

【0002】

【従来の技術】

一般に、歯車付きシャフトの製造においては、歯車とシャフトが鍛造加工にて一体に成形された後に、その成形された歯車付きシャフトの粗材に対して機械加工及び熱処理を施すようになっている。このとき、歯車付きシャフトに対して焼き入れ等の熱処理を施すことによって、歯車付きシャフトには、シャフトの歪み及び歯車部の歪み変形によって歯車部の歯溝の振れが生じてしまう。それを解消するために、通常、機械加工及び熱処理の後処理として歯車付きシャフトの歪矯正を行っている。そして、歯車付きシャフトの歪矯正量を知るために、前記歯車部の歯溝の振れを測定する必要がある。言い換えれば、歯車付きシャフトの歯車部における歯溝の振れを測定して得たデータに基づいて歯車付きシャフトの歪矯正量を決めている。

【0003】

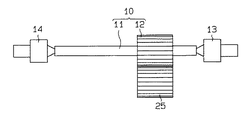

図6及び図7は、被測定部材としての歯車付きシャフトと、この歯車付きシャフトの歯車部における歯溝の振れを測定する従来の測定装置を示す。図6において、歯車付きシャフト10は、シャフト11と、該シャフト11を回転軸とした歯車部12を備えている。この歯車付きシャフト10の歯車部12における歯溝の振れに対する測定は、歯車付きシャフト10を図6で示すクランプ状態にし、図7で示す歯車測定装置20にて行うようになっている。図6に示すように、歯車付きシャフト10は、その両端がクランプ金具13,14にて挟持するようにクランプされている。また、クランプ金具13,14は図示しない回転駆動装置によって回転可能に支持されている。そして、回転駆動装置の回転に回転駆動されるクランプ金具13,14の回転によって歯車付きシャフト10は回転されるようになる。

【0004】

従来の歯車測定装置20は、図7に示すように、本体支柱21と、該本体支柱21一側面に設けられた回動軸22に回動可能に支持される梃子部材23とを備えている。梃子部材23は、その長さ方向の略中央位置に貫通孔23aを設けている。そして、その貫通孔23aに前記回動軸22が貫挿することによって梃子部材23は、前記本体支柱21に回動可能に支持される。このとき、前記回動軸22は梃子部材23の回動支点となっている。

【0005】

また、梃子部材23の一端(図7において左端)23bには、前記回動軸22の軸方向に平行する軸方向を有する回転軸24を設け、その回転軸24に前記歯車部12と同じ直径及び軸方向幅を有するマスタギア25を回転可能に支持している。

【0006】

前記本体支柱21の前記回動軸22の下方位置には、前記マスタギア25を設けた梃子部材23の一端側と反対する側(図7において右端)へ水平方向に延びる検出器支持部26が設けられている。該検出器支持部26は、前記梃子部材23の略1/2の長さにて形成されている。検出器支持部26の先端には、第1の検出器としての振れ検出器27が取り付けられている。

【0007】

振れ検出器27は、検出器本体27aと、該検出器本体27aにより収容保持される接触子27bと、接続ケーブル27cを介して該接触子27bと接続する測定コントローラ(図示せず)とから構成している。前記接触子27bは、前記検出器本体27a内に設けられた弾性部材(図示せず)によって同検出器本体27aの外方(図7において上方)へ伸出するように付勢されている。そして、この接触子27bは、前記弾性部材を抗する方向の押圧を受けたとき、検出器本体27a内に押入されるようになる。なお、前記検出器本体27aに対する接触子27bの伸縮可能の範囲は、予め所定範囲に定められている。そして、前記梃子部材23は図7に示すように水平に保持されるとき、その他端(図7において右端)23cの下面が前記接触子27bに当接し、接触子27bはその伸縮可能範囲の略中間位置にくるように梃子部材23により押圧される状態となっている。なお、梃子部材23はこのように水平状態に保持される位置を梃子部材23の基準位置としている。

【0008】

また、前記検出器支持部26は、その長さ方向中間位置に上方へ延びるストッパとしての凸部28が設けられている。凸部28は、その上面が前記梃子部材23の他端下面と所定距離を設けるように所定高さにて形成され、梃子部材23を所定値以上に傾かないように制限するものである。さらに、前記凸部28と前記振れ検出器27との間には、引張型スプリング29を検出器支持部26と前記梃子部材23とに掛着している。そして、前記梃子部材23は、その他端23cが常に検出器支持部26に近づこうとするよう前記スプリング29により付勢されている。

【0009】

一方、前記梃子部材23の一端23bに設けられたマスタギア25は、該マスタギア25の上方に位置し図7に示すように回転可能にクランプされた歯車付きシャフト10の歯車部12と噛合されている。そして、マスタギア25は、前記スプリング29の弾性力で常に前記歯車部12に付勢する状態で該歯車部12に噛合している。なお、歯車部12には歯溝の振れ及び後述するシャフト11の曲がり(歯車部12のカタギ)がない場合、前記梃子部材23が略水平状態となるようマスタギア25は前記歯車部12と噛合するように予め設定されている。つまり、歯車部12には歯溝の振れ及び後述するシャフト11の曲がり(歯車部12のカタギ)があった場合、歯車部12とともに回転するマスタギア25の上下動により前記梃子部材23が傾く。そして、回動軸22の軸中心からマスタギア25の軸中心までの距離と、回動軸22の軸中心から接触子27bの当接点までの距離を等しくしているため、前記検出器27にて歯車部12の歯溝の振れの測定値δが得られる。

【0010】

【発明が解決しようとする課題】

しかしながら、上記従来の歯車測定装置20は、歯車付きシャフト10のシャフト11に曲がり(歯車部12のカタギ)があった場合、シャフト11の曲がりに対する測定ができないとともに、歯車部12の歯溝の振れに対する測定を正確に行うことができないという問題点があった。

【0011】

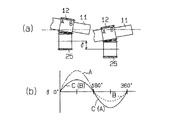

図8は、歯車部12の歯溝の振れ及びシャフト11の曲がり(歯車部12のカタギ)があり、しかも歯車部12の歯溝の振れとシャフト11の曲がり(歯車部12のカタギ)が同位相である場合の測定結果を示す説明図である。図9は、シャフト11の曲がり(歯車部12のカタギ)のみあった場合の測定結果を示す説明図である。

【0012】

詳述すると、図8(a)及び図9(a)に示すように、シャフト11の曲がり(歯車部12のカタギ)があるため、歯車部12がマスタギア25と全面あたりにならず隙間が発生している。つまり、歯車部12が一周(360°)に回転するとき、歯車部12がマスタギア25とのあたりは、図8(a)及び図9(a)に示すように、一端(右端)Bから他端(左端)Aへ移動するようになる。そして、歯車部12は一端Bでマスタギア25とあたるとき、他端Aとマスタギア25との間に隙間が生じ、他端Aでマスタギア25とあたるとき、一端Bとマスタギア25との間に隙間が生じる。振れ検出器27にて測定したマスタギア25の上下動幅(即ち、歯車部12の一端Bと他端Aでの歯溝の振れ)をグラフで表すと、図8(b)及び図9(b)に示すようになる。図8(b)及び図9(b)において、一端Bに対応するマスタギア25の上下動幅を破線で示し、他端Aに対応するマスタギア25の上下動幅を1点鎖線で示している。

【0013】

この場合、前半回転(0〜180°)においてマスタギア25は歯車部12の一端Bにあたり、後半回転(180°〜360°)においてマスタギア25は歯車部12の他端Aにあたるようになる。そのため、この状態で測定行うと、歯車部12の歯溝の振れは、前半回転(0〜180°)において歯車部12の一端Bに対応するマスタギア25の上下動幅(図において実線Cで示す)にて測定され、後半回転(180°〜360°)において歯車部12の他端Aに対応するマスタギア25の上下動幅(図において実線Cで示す)にて測定される。

【0014】

それにより、隙間がある部分における歯車部12の歯溝の振れが測定できないだけでなく、マスタギア25の上下動幅は実際の歯車部12の歯溝の振れより小さく測定される。しかも、シャフト11の曲がり(歯車部12のカタギ)の成分に対する測定ができないため、図8(b)の場合においてシャフト11の曲がり(歯車部12のカタギ)の成分にて歯車部12の歯溝の振れに対する補正(各成分による合成)はできなく、図9(b)の場合において、シャフト11の曲がり(歯車部12のカタギ)によるマスタギア25の上下動は歯車部12の歯溝の振れとして測定してしまう。

【0015】

その結果、従来の歯車測定装置20は、シャフト11の曲がりに対する測定ができないとともに、歯車部12の歯溝の振れに対する測定を正確に行うことができない。

【0016】

本発明の目的は、歯車付きシャフトのシャフトの曲がり(歯車部のカタギ)を測定できるとともに、歯車部の歯溝の振れに対する測定を正確に行うことができる歯車測定装置及び歯車測定方法を提供することにある。

【0017】

【課題を解決するための手段】

上記問題点を解決するために、請求項1に記載の発明は、マスタギアをシャフトに歯車部が一体に設けられた被測定部材の歯車部に噛合させ、前記被測定部材の回転により歯車部とともに回転されるマスタギアの上下動を測定することにより前記歯車部の歯溝の振れを測定する歯車測定装置において、前記マスタギアを、その軸線を中心軸として回転可能に支持するギア支持部材と、前記ギア支持部材を回動可能に支持するとともに、前記マスタギアの上下動を追随する方向に回動可能に設けられた回動部材と、前記マスタギアの上下動方向における前記回動部材の変位量を検出する第1の検出器とを備え、前記ギア支持部材は、その回動軸が前記マスタギアの軸線に対して直交する方向に延びるように前記回動部材に回動可能に支持され、前記シャフトの曲がりによる歯車部のカタギに追随するように前記ギア支持部材が回動して、前記マスタギアの軸線と前記歯車部の軸線とが平行になることを要旨とする。

【0018】

請求項2に記載の発明は、マスタギアをシャフトに歯車部が一体に設けられた被測定部材の歯車部に噛合させ、前記被測定部材の回転により歯車部とともに回転されるマスタギアの上下動を測定することにより前記歯車部の歯溝の振れを測定する歯車測定装置において、前記マスタギアを、その軸線を中心軸として回転可能に支持するギア支持部材と、前記ギア支持部材を回動可能に支持する回動部材と、前記回動部材に設けられ、当該回動部材に対する前記歯車部のカタギ方向における前記ギア支持部材の変位量を測定する第2の検出器とを備え、前記ギア支持部材は、その回動軸が前記マスタギアの軸線に対して直交する方向に延びるように前記回動部材に回動可能に支持され、前記シャフトの曲がりによる歯車部のカタギに追随するように前記ギア支持部材が回動して、前記マスタギアの軸線と前記歯車部の軸線とが平行になるたことを要旨とする。

【0019】

請求項3に記載の発明は、請求項2に記載の歯車測定装置において、前記回動部材は、マスタギアの上下動を追随する方向に回動可能に設けられ、前記マスタギアの上下動方向における該回動部材の変位量を検出する第1の検出器を設けたことを要旨とする。

【0020】

請求項4に記載の発明は、請求項2又は3に記載の歯車測定装置において、検出した前記ギア支持部材の変位量と、検出した前記回動部材の変位量に基づいて前記歯車部の歯溝の振れを推定する推定手段を備えたことを要旨とする。

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の歯車測定装置において、前記回動部材と前記ギア支持部材とはスプリングによって連結され、前記ギア支持部材は、前記回動部材に対して所定の基準位置となるように前記スプリングにより付勢されていることを要旨とする。

【0021】

請求項6に記載の発明は、請求項1〜5のいずれか一項に記載の歯車測定装置にて前記被測定部材の歯車部の歯溝の振れを測定する歯車測定方法であって、前記ギア支持部材の変位量と、前記回動部材の変位量をそれぞれ検出し、前記ギア支持部材の変位量と前記回動部材の変位量に基づいて前記歯車部の歯溝の振れの測定値を推定するようにしたことを要旨とする。

【0022】

(作用)

請求項1に記載の発明の構成によれば、ギア支持部材が歯車部のカタギ方向を追随して回動することによってマスタギアは全面的に被測定部材の歯車部と当たることができる。この状態から、マスタギアの上下動による回動部材の変位量を測定するため、従来に比べて、マスタギアと歯車部間の隙間の発生による測定値のバラツキを防止でき、歯溝の振れに対する測定をより正確に行うことができる。

【0023】

請求項2に記載の発明の構成によれば、マスタギアが全面的に被測定部材の歯車部と当たる状態でマスタギアの上下動を測定することによって歯溝の振れを正確に測定することができるとともに、歯車部のカタギ方向におけるギア支持部材の変位量を測定することができる。つまり、歯車部の歯溝の振れと歯車部のカタギを区分して測定できるため、得られた歯車部のカタギの測定値成分にて歯溝の振れの測定値を補正することができる。その結果、従来に比べ、歯溝の振れに対する測定を正確に行うことができる。

【0024】

請求項3に記載の発明の構成によれば、請求項2の発明の作用に加えて、歯車部のカタギ方向におけるギア支持部材の変位量とマスタギアの上下動方向における回動部材の変位量を同時に測定することができる。その結果、被測定部材の歯車部のカタギ及び歯車部の歯溝の振れに対する測定の時間を短縮することができるとともに、歯車部のカタギ方向におけるギア支持部材の変位量とマスタギアの上下動方向における回動部材の変位量を別々測定する場合に比べて歯溝の振れに対する測定精度の向上を図ることができる。

【0025】

また、1つのマスタギアにて歯車部の歯溝の振れと歯車部のカタギを測定することができ、2つのマスタギアにてそれらを別々測定する場合に比べ、歯車測定装置の部品点数の低減を図るでき、コスト的に優れている。

【0026】

さらに、マスタギアの軸方向幅を被測定部材の歯車部の軸方向幅と同じとなるようにすることができ、マスタギアの軸方向幅が被測定部材の歯車部の軸方向幅と異なる場合に比べ、歯車部の歯溝の振れに対する測定精度を更に向上することができる。

【0027】

請求項4に記載の発明の構成によれば、請求項2及び3の発明の作用に加えて、それぞれ検出したギア支持部材の変位量と回動部材の変位量に基づいて歯車部の歯溝の振れの測定値を推定するようにした。従って、歯車部の各部分の歯溝の振れを正確に把握でき、被測定部材に対する歪矯正の押し込みストロークを正確に設定できる。

請求項5に記載の発明の構成によれば、請求項1〜4のいずれか一項の発明の作用に加えて、ギア支持部材を所定の基準位置に付勢することができる。

請求項6に記載の発明の構成によれば、歯車部の各部分の歯溝の振れを正確に把握できる。

【0028】

【発明の実施の形態】

以下、本発明を歯車付きシャフトの歯車測定装置に具体化した一実施形態を図面に従って説明する。なお、本実施形態の歯車測定装置は、その歯車部の歯溝の振れを測定する振れ測定部が従来の歯車測定装置20の構造とはほぼ同じであるため、説明の便宜上、同じ部分に対して同じ符号を付し詳細な説明を省略し、異なる部分について詳しく説明する。

【0029】

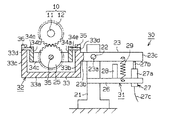

図1に示すように、本実施形態の歯車測定装置30は、振れ測定部31とカタギ測定部32を備えている。振れ測定部31は、本体支柱21と、該本体支柱21に設けられた回動軸22に対して回動可能に支持される梃子部材23とを有している。

【0030】

図1〜図3に示すように、前記カタギ測定部32は、ブラケット33とギア支持部材としてのホルダー34とを備えている。ブラケット33は、平板部33aと、該平板部33a上に立設された2つの支柱部33b,33cとから構成されている。一方の支柱部33bは、振れ測定部31を構成する梃子部材23の一端23bと一体に形成されている。また、両支柱部33b,33cの上端部には、それぞれ貫通孔33dを設けている。

【0031】

前記ホルダー34は、互いに平行する2つの梃子板34a,34bと、その両梃子板34a,34bと直交するように当該両梃子板34a,34bを連結する2つのギア支持板34c,34dとから構成されている。両梃子板34a,34bには、それぞれ貫通孔34eを設け、両ギア支持板34c,34dには、それぞれ貫通孔34fを設けている。

【0032】

そして、両梃子板34a,34bと両ギア支持板34c,34dにより囲まれた空間には、マスタギア25は、その回動軸35が前記両貫通孔34fを貫挿するようにギア支持板34c,34dにより回転可能に支持されている。また、マスタギア25を取り付けたホルダー34は、前記両貫通孔34eを貫挿固定した両回動軸36が前記両貫通孔33dを貫挿するように回動可能にブラケット33に支持されている。この構成により、ホルダー34は、ブラケット33に対して傾け可能に支持されている。

【0033】

また、前記ブラケット33の平板部33aには、第2の検出器としてのカタギ検出器37を設けている。本実施形態では、図2及び図3に示すように、カタギ検出器37は、前記梃子板34bの一端(右端)下方に位置するように設けられている。

【0034】

カタギ検出器37は、平板部33aに固定された検出器本体37aと、該検出器本体37aにより収容保持される接触子37bと、接続ケーブル37cを介して該接触子37bと接続する測定コントローラ(図示せず)とから構成している。なお、この接触子37bに接続する測定コントローラは前記接触子27bに接続する測定コントローラと同一のものにしてもよい。

【0035】

前記接触子37bは、前記検出器本体37a内に設けられた弾性部材(図示せず)によって同検出器本体37aの外方(図2において上方)へ伸出するように付勢されている。そして、この接触子37bは、前記弾性部材を抗する方向の押圧を受けたとき、検出器本体37a内に押入されるようになる。そして、前記梃子板34bは図2に示すように水平に保持されるとき、その一端(右端)下面が前記接触子37bに当接し、このとき接触子37bはその伸縮可能範囲の略中間位置にくるように梃子板34bにより押圧される状態となる。なお、梃子板34bはこのように水平状態に保持される位置を梃子板34b(つまりホルダー34)の基準位置としている。

【0036】

また、前記支柱部33bとカタギ検出器37との間には、一端が平板部33aに固着し、他端が梃子板34bに固着する引張型スプリング38を設けている。支柱部33bに対してこの引張型スプリング38とほぼ対称となる位置には、前記梃子板34bの他端(左端)と平板部33aを連結する引張型スプリング39を設けている。本実施形態では、ホルダー34が外力により傾かない限りに梃子板34bは常に平板部33aと平行するよう両スプリング38,39により水平状態に保持されるようになる。

【0037】

さらに、図2に示すように、前記スプリング38と支柱部33bの間、前記スプリング39と支柱部33bの間には、それぞれストッパとしての凸部40を設けている。凸部40は、その上面が前記梃子板34bの両端下面と所定距離を設けるように所定高さにて形成され、梃子板34bを所定値以上に傾かないように制限するものである。

【0038】

次に、本実施形態の歯車測定装置30にて歯車付きシャフト10の歯車部12を測定する方法について説明する。

まず、図1に示すように、ホルダー34及びブラケット33を介して前記梃子部材23の一端23bに設けられたマスタギア25を、該マスタギア25の上方に位置し回転可能にクランプされた(図6参照)歯車付きシャフト10の歯車部12と噛合させる。そして、マスタギア25は、前記スプリング29の弾性力で常に前記歯車部12に付勢する状態で該歯車部12に噛合する。なお、本実施形態では、歯車部12には歯溝の振れがない場合、前記梃子部材23が水平状態(つまり基準位置)となるようマスタギア25は前記歯車部12と噛合するように予め設定されている。

【0039】

そして、測定すべく歯車付きシャフト10の歯車部12を前記マスタギア25と噛合した状態で歯車付きシャフト10を回転させる。このとき、もし歯車付きシャフト10のシャフト11は曲がり(歯車部12のカタギ)がなかったら、マスタギア25は傾くことなく歯車部12に全面的に当たる状態で該歯車部12とともに回転される。このとき、歯車部12の歯溝の振れがあっても、カタギ検出器37によるシャフト11の曲がり(歯車部12のカタギ)の測定値tがゼロとなり、振れ検出器27から検出されたマスタギア25の上下動幅により歯車部12の歯溝の振れの測定値δを換算できる。

【0040】

図4及び図5は、歯車付きシャフト10のシャフト11は曲がり(歯車部12のカタギ)があった場合における歯車測定装置30の測定を示す説明図である。図4(a)及び図5(a)に示すように、歯車付きシャフト10のシャフト11は曲がりが(歯車部12のカタギ)あった場合、ブラケット33(つまり梃子部材23)に対してホルダー34が傾くことができるため、マスタギア25は傾きながら歯車部12に全面的に当たる状態で該歯車部12とともに回転される。そして、歯車付きシャフト10を一周(360°)回転したとき、マスタギア25の傾きの変化(変位量)をカタギ検出器37により検出し、その傾きの変化(変位量)を測定コントローラにて前記シャフト11の曲がり(歯車部12のカタギ)の測定値tに換算できる。その測定値tを図4(b)及び図5(b)に実線Dで示している。一方、このとき、マスタギア25は歯車部12に全面的に当たる状態で該歯車部12とともに回転されるため、振れ検出器27により検出されたブラケット33(つまりマスタギア25)の上下動幅の変化が測定コントローラにより歯車部12における歯溝の振れの平均測定値δに換算される。その平均測定値δは、図4(b)及び図5(b)に示している(図において実線Cで示す)。図5(b)において、その平均測定値δはゼロとなり(図において実線Cで示す)、この場合、歯車付きシャフト10には、歯車部12の歯溝の振れがないと判定できる。

【0041】

また、本実施形態では、前記測定値t、平均測定値δ及び歯車部12の軸線方向幅に基づいて推定手段としての測定コントローラは所定合成演算式にて歯車部12の軸線方向両端A,B部分の歯溝の振れを推定している。これらの推定値に基づいて歯車付きシャフト10に対する歪矯正の押し込みストロークを設定する。

【0042】

以上詳述したように、本実施形態によれば、以下に示す効果が得られる。

(1)本実施形態では、歯車測定装置30は、振れ測定部31とカタギ測定部32を備え、振れ測定部31にて歯車部12の歯溝の振れを測定し、カタギ測定部32にてシャフト11の曲がり(歯車部12のカタギ)を測定するようにした。

【0043】

従って、歯車部12のカタギを測定することができるとともに、歯車部12の歯溝の振れと歯車部12のカタギを区分して測定したため、得られた歯車部12のカタギの測定値成分にて歯車部12の歯溝の振れの測定値を補正することができ、歯溝の振れに対する測定を正確に行うことができる。

【0044】

(2)本実施形態では、ホルダー34は、マスタギア25を回転可能に支持するとともに、シャフト11の曲がりによる歯車部12のカタギ方向を追随するように回動可能にブラケット33に支持されている。

【0045】

従って、マスタギア25は歯車部12のカタギ方向を追随して同歯車部12に全面的に当たる状態で当該歯車部12とともに回転することができる。つまり、マスタギア25が常に歯車部12に全面的に当たる状態で歯車部12の歯溝の振れを測定できる。その結果、従来技術に比べて、マスタギア25と歯車部12間の隙間の発生による測定値のバラツキを防止でき、歯溝の振れに対する測定をより正確に行うことができる。

【0046】

(3)本実施形態では、ブラケット33は、梃子部材23の一端23bに一体に形成されている。つまり、歯車部12のカタギ方向におけるホルダー34の変位量tをカタギ検出器37にて測定すると同時に、マスタギア25の上下動方向におけるブラケット33(梃子部材23)の変位量δを検出器27にて測定できる。従って、歯車付きシャフト10の歯車部12のカタギ及び歯車部12の歯溝の振れに対する測定の時間を短縮することができるとともに、歯車部12のカタギ方向におけるホルダー34の変位量tとマスタギア25の上下動方向におけるブラケット33(マスタギア25)の変位量δを別々測定する場合に比べて歯車部12の歯溝の振れに対する測定精度の向上を図ることができる。

【0047】

また、1つのマスタギア25にて歯車部12の歯溝の振れと歯車部12のカタギを測定することができ、2つのマスタギアにてそれらを別々測定する場合に比べ、歯車測定装置30の部品点数の低減を図るでき、コスト的に優れている。

【0048】

さらに、マスタギア25の軸方向幅を歯車付きシャフト10の歯車部12の軸方向幅と同じとなるようにすることができ、それらが異なる(特にマスタギアの軸方向幅が歯車付きシャフト10の歯車部12の軸方向幅より小さい)場合に比べ、歯車部12の歯溝の振れに対する測定精度を向上することができる。

【0049】

(4)本実施形態では、歯車部12のカタギ測定値t、歯車部12の歯溝の振れの平均測定値δに基づいて測定コントローラは歯車部12の軸線方向両端A,B部分の歯溝の振れを推定することができる。

【0050】

その結果、歯車部12の各部分の歯溝の振れを正確に把握でき、歯車付きシャフト10に対する歪矯正の押し込みストロークを正確に設定できる。

なお、本発明の実施の形態は上記実施形態に限定されるものではなく、次のように変更してもよい。

【0051】

・マスタギア25を歯車部12と異なる直径にて実施してもよい。

・上記実施形態では、ブラケット33と梃子部材23は一体に形成されたが、ブラケット33を梃子部材23の一端23bに取付固定するように実施してもよい。

【0052】

・歯車付きシャフト10は、シャフト11に歯車部12を取付固定するように形成されてもよい。

・スプリング29,38,39の替わりに、弾性ゴム等のその他の弾性部材にて実施してもよい。

【0053】

・カタギ検出器37を、梃子板34bの他端(図2及び図3において左端)下方に位置するように設けてもよい。

・上記実施形態では、マスタギア25を取り付けたホルダー34は、両貫通孔34eを貫挿固定した両回動軸36が両貫通孔33dを貫挿するように回動可能にブラケット33に支持されている。マスタギア25を取り付けたホルダー34を、両貫通孔34eを貫挿した両回動軸36が両貫通孔33dを貫挿固定するように回動可能にブラケット33に支持してもよい。

【0054】

・歯車測定装置30は、カタギ検出器37を省略してマスタギア25の上下動のみ測定するものにして実施してもよい。この場合、従来技術に比べて、マスタギア25と歯車部12間の隙間の発生による測定値のバラツキを防止でき、歯車部12の歯溝の振れに対する測定をより正確に行うことができる。

【0055】

・歯車測定装置30は、振れ検出器27を省略して歯車部12のカタギを追随するホルダー34の変位量のみ測定するものにして実施してもよい。

次に、以上の実施形態及び別例から把握することができる請求項以外の技術的思想を、その効果とともに以下に記載する。

【0056】

(1)シャフト(11)に歯車部(12)が一体に設けられた被測定部材(10)の歯車部(12)に噛合するマスタギア(25)を回転可能に支持するギア支持部材(34)と、前記ギア支持部材(34)を前記シャフト(11)の曲がりによる歯車部(12)のカタギを追随するように回動可能に支持する回動部材(33)と、前記回動部材(33)に設け前記歯車部(12)のカタギ方向における前記ギア支持部材(34)の変位量(t)を測定する第2の検出器(37)とを備えたことを特徴とする歯車測定装置。

【0057】

この構成によれば、歯車部のカタギを単独に測定することができる。

【0058】

【発明の効果】

以上詳述したように、請求項1に記載の発明の構成によれば、従来に比べて、マスタギアと歯車部間の隙間の発生による測定値のバラツキを防止でき、歯溝の振れに対する測定をより正確に行うことができる。

【0059】

請求項2に記載の発明の構成によれば、歯車部のカタギを測定することができるとともに歯車部の歯溝の振れと歯車部のカタギを区分して測定できる。その結果、従来に比べ、歯溝の振れに対する測定を更に正確に行うことができる。

【0060】

請求項3に記載の発明の構成によれば、請求項2の発明の効果に加えて、被測定部材の歯車部のカタギ及び歯車部の歯溝の振れに対する測定の時間を短縮することができるとともに、歯溝の振れに対する測定精度の向上を図ることができる。

【0061】

請求項4に記載の発明の構成によれば、請求項2及び3の発明の効果に加えて、歯車部の各部分の歯溝の振れを正確に把握でき、被測定部材に対する歪矯正の押し込みストロークを正確に設定できる。

請求項5に記載の発明の構成によれば、請求項1〜4のいずれか一項の発明の作用に加えて、ギア支持部材を所定の基準位置に付勢することができる。

請求項6に記載の発明の構成によれば、歯車部の各部分の歯溝の振れを正確に把握できる。

【図面の簡単な説明】

【図1】本実施形態の歯車測定装置の要部正面図。

【図2】同じく歯車測定装置の要部側面図。

【図3】同じく歯車測定装置の要部平面図。

【図4】同じく歯車測定装置による測定方法及び測定結果を示す説明図。

【図5】同じく歯車測定装置による測定方法及び測定結果を示す説明図。

【図6】歯車付きシャフトをクランプする状態を示す正面図。

【図7】従来の歯車測定装置の要部正面図。

【図8】従来の歯車測定装置による測定方法及び測定結果を示す説明図。

【図9】従来の歯車測定装置による測定方法及び測定結果を示す説明図。

【符号の説明】

10…被測定部材としての歯車付きシャフト、11…シャフト、12…歯車部、25…マスタギア、27…第1の検出器としての振れ検出器、33…回動部材としてのブラケット、34…ギア支持部材としてのホルダ、37…第2の検出器としてのカタギ検出器。

Claims (6)

- マスタギア(25)をシャフト(11)に歯車部(12)が一体に設けられた被測定部材(10)の歯車部(12)に噛合させ、前記被測定部材(10)の回転により歯車部(12)とともに回転されるマスタギア(25)の上下動を測定することにより前記歯車部(12)の歯溝の振れを測定する歯車測定装置において、

前記マスタギア(25)を、その軸線を中心軸として回転可能に支持するギア支持部材(34)と、

前記ギア支持部材(34)を回動可能に支持するとともに、前記マスタギア(25)の上下動を追随する方向に回動可能に設けられた回動部材(33)と、

前記マスタギア(25)の上下動方向における前記回動部材(33)の変位量(δ)を検出する第1の検出器(27)とを備え、

前記ギア支持部材(34)は、その回動軸(36)が前記マスタギア(25)の軸線に対して直交する方向に延びるように前記回動部材(33)に回動可能に支持され、

前記シャフト(11)の曲がりによる歯車部(12)のカタギに追随するように前記ギア支持部材(34)が回動して、前記マスタギアの軸線(25)と前記歯車部(12)の軸線とが平行になることを特徴とする歯車測定装置。 - マスタギア(25)をシャフト(11)に歯車部(12)が一体に設けられた被測定部材(10)の歯車部(12)に噛合させ、前記被測定部材(10)の回転により歯車部(12)とともに回転されるマスタギア(25)の上下動を測定することにより前記歯車部(12)の歯溝の振れを測定する歯車測定装置において、

前記マスタギア(25)を、その軸線を中心軸として回転可能に支持するギア支持部材(34)と、

前記ギア支持部材(34)を回動可能に支持する回動部材(33)と、

前記回動部材(33)に設けられ、当該回動部材(33)に対する前記ギア支持部材(34)の変位量(t)を測定する第2の検出器(37)とを備え、

前記ギア支持部材(34)は、その回動軸(36)が前記マスタギア(25)の軸線に対して直交する方向に延びるように前記回動部材(33)に回動可能に支持され、

前記シャフト(11)の曲がりによる歯車部(12)のカタギに追随するように前記ギア支持部材(34)が回動して、前記マスタギアの軸線(25)と前記歯車部(12)の軸線とが平行になることを特徴とする歯車測定装置。 - 請求項2に記載の歯車測定装置において、

前記回動部材(33)は、マスタギア(25)の上下動を追随する方向に回動可能に設けられ、前記マスタギア(25)の上下動方向における該回動部材(33)の変位量(δ)を検出する第1の検出器(27)を設けたことを特徴とする歯車測定装置。 - 請求項2又は3に記載の歯車測定装置において、

検出した前記ギア支持部材(34)の変位量(t)と、検出した前記回動部材(33)の変位量(δ)に基づいて前記歯車部(12)の歯溝の振れを推定する推定手段を備えたことを特徴とする歯車測定装置。 - 請求項1〜4のいずれか一項に記載の歯車測定装置において、

前記回動部材(33)と前記ギア支持部材(34)とはスプリング(38、39)によって連結され、前記ギア支持部材(34)は、前記回動部材(33)に対して所定の基準位置となるように前記スプリングにより付勢されていることを特徴とする歯車測定装置。 - 請求項1〜5のいずれか一項に記載の歯車測定装置にて前記被測定部材(10)の歯車部(12)の歯溝の振れを測定する歯車測定方法であって、

前記ギア支持部材(34)の変位量(t)と、前記回動部材(33)の変位量(δ)をそれぞれ検出し、前記ギア支持部材(34)の変位量(t)と前記回動部材(33)の変位量(δ)に基づいて前記歯車部(12)の歯溝の振れの測定値を推定するようにしたことを特徴とする歯車測定方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001023090A JP4708575B2 (ja) | 2001-01-31 | 2001-01-31 | 歯車測定装置及び歯車測定方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001023090A JP4708575B2 (ja) | 2001-01-31 | 2001-01-31 | 歯車測定装置及び歯車測定方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002228438A JP2002228438A (ja) | 2002-08-14 |

| JP2002228438A5 JP2002228438A5 (ja) | 2007-10-18 |

| JP4708575B2 true JP4708575B2 (ja) | 2011-06-22 |

Family

ID=18888416

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001023090A Expired - Lifetime JP4708575B2 (ja) | 2001-01-31 | 2001-01-31 | 歯車測定装置及び歯車測定方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4708575B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4690708B2 (ja) * | 2004-11-25 | 2011-06-01 | 三菱重工業株式会社 | 歯車監視方法及びその装置 |

| JP5255012B2 (ja) * | 2010-04-02 | 2013-08-07 | 三菱重工業株式会社 | 歯車測定装置の校正方法 |

| DE102017215285A1 (de) * | 2017-08-31 | 2019-02-28 | Thyssenkrupp Ag | Vorrichtung und Verfahren zur Rundlaufmessung einer Innenverzahnung einer Welle |

| CN110887661A (zh) * | 2018-08-31 | 2020-03-17 | 中车大同电力机车有限公司 | 齿轮检测设备 |

| CN112161546B (zh) * | 2020-11-10 | 2022-04-19 | 宁波夏拓智能科技有限公司 | 一种齿轴类零件的径向偏差快速综合检测方法及装置 |

| CN112902891B (zh) * | 2021-01-19 | 2022-12-30 | 罗小明 | 跳动检测装置 |

| CN114199558B (zh) * | 2021-12-14 | 2024-08-02 | 无锡银联齿轮传动机械有限公司 | 一种齿轮跳动测试检验台及使用方法 |

| CN117968570B (zh) * | 2024-04-02 | 2024-06-18 | 成都和鸿科技股份有限公司 | 一种榫齿轮廓检测方法及检测夹具 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61205816A (ja) * | 1985-03-09 | 1986-09-12 | Osaka Seimitsu Kikai Kk | 2歯面噛合いによる歯車測定装置 |

| JPH06185959A (ja) * | 1992-09-02 | 1994-07-08 | Kokusai Keisokki Kk | ギヤ付きシャフトの矯正装置、及び、ギヤ付きシャフトの製造方法 |

| JPH06341927A (ja) * | 1993-05-31 | 1994-12-13 | Mitsubishi Materials Corp | ギヤの噛み合い試験機 |

| JPH0727668A (ja) * | 1993-07-09 | 1995-01-31 | Sanmei Denki Kk | 歯車の検査装置 |

-

2001

- 2001-01-31 JP JP2001023090A patent/JP4708575B2/ja not_active Expired - Lifetime

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61205816A (ja) * | 1985-03-09 | 1986-09-12 | Osaka Seimitsu Kikai Kk | 2歯面噛合いによる歯車測定装置 |

| JPH06185959A (ja) * | 1992-09-02 | 1994-07-08 | Kokusai Keisokki Kk | ギヤ付きシャフトの矯正装置、及び、ギヤ付きシャフトの製造方法 |

| JPH06341927A (ja) * | 1993-05-31 | 1994-12-13 | Mitsubishi Materials Corp | ギヤの噛み合い試験機 |

| JPH0727668A (ja) * | 1993-07-09 | 1995-01-31 | Sanmei Denki Kk | 歯車の検査装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002228438A (ja) | 2002-08-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4708575B2 (ja) | 歯車測定装置及び歯車測定方法 | |

| KR102032732B1 (ko) | 마이크로 기계식 코리올리 회전율 센서 | |

| US20060009930A1 (en) | Monitoring and correcting for non-translational motion in a resonance measurement apparatus | |

| KR20120057162A (ko) | 무게 중심 및 관성 모멘트 측정장치 및 이를 이용한 무게 중심 및 관성 모멘트의 측정방법 | |

| WO2014073368A1 (ja) | 接続端子およびこれを用いた導通検査器具 | |

| JP2006030200A (ja) | 配向自在な探触子 | |

| KR101901390B1 (ko) | 플렉시블 필름용 폴딩테스트 장치 | |

| KR102125206B1 (ko) | 이너볼 조인트 작동각 검사 장치 | |

| JP2012011157A (ja) | パチンコ台の傾き調整装置および傾き調整方法 | |

| JP2006145530A (ja) | 不釣合いおよびノンユニフォーミティを検出する装置用の軸受装置ならびに不釣合いおよびノンユニフォーミティ検出方法 | |

| JP5482352B2 (ja) | 軸ロック機構、トルク検量機構 | |

| JP3836585B2 (ja) | 衝撃試験装置 | |

| JP2001304802A (ja) | デジタル式キャリパゲージの測定子駆動機構 | |

| JP6846673B2 (ja) | 表面形状測定装置の角度補正方法及び角度補正装置 | |

| WO2007023605A1 (ja) | 表面粗さ/輪郭形状測定装置 | |

| JP3800804B2 (ja) | 回転操作型電子部品の検査装置及び検査方法 | |

| JP4111888B2 (ja) | 摩擦試験装置 | |

| JP6137544B2 (ja) | 真円度測定装置 | |

| CN110702310B (zh) | 一种汽车零件惯性参数测量装置及方法 | |

| JP2013068488A5 (ja) | ||

| JP2001080417A (ja) | 鏡面角度検出装置 | |

| JP4367097B2 (ja) | 回転操作型電子部品の検査装置および検査方法 | |

| JPH0714802Y2 (ja) | 材料試験機 | |

| US7257901B1 (en) | Switch feel measurement setup | |

| JPS6138501A (ja) | 曲がり測定装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070903 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070903 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101025 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101102 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110104 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110215 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110317 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |