JP4668564B2 - 接合装置及び接合方法 - Google Patents

接合装置及び接合方法 Download PDFInfo

- Publication number

- JP4668564B2 JP4668564B2 JP2004229538A JP2004229538A JP4668564B2 JP 4668564 B2 JP4668564 B2 JP 4668564B2 JP 2004229538 A JP2004229538 A JP 2004229538A JP 2004229538 A JP2004229538 A JP 2004229538A JP 4668564 B2 JP4668564 B2 JP 4668564B2

- Authority

- JP

- Japan

- Prior art keywords

- rollers

- joining

- pair

- roller

- horizontal direction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Lining Or Joining Of Plastics Or The Like (AREA)

Description

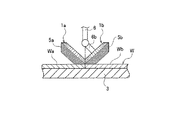

本実施形態に係る接合装置は、図1に示すように、受け部材3上で、平行に並べられた帯状ゴム材料Wの端部Wa、Wb同士を接合する装置であり、一定の角度で配置された、円周外周に溝5a、5bが彫られた円錐台形状の1対のローラ1a、1bを備える。図1では、ローラ1a、1bの上部に歯車が形成され、互いに噛み合わされている。このため、ローラ1bに接合されたローラ回転軸6bを回転させることにより、ローラ1b及びローラ1aを回転させることができる。尚、ローラ1a、1bに歯車を形成せず、ローラ1a側にもローラ回転軸を有する構成としても構わない。又、ローラ回転軸6bは、ローラ1a、1bを支える支持部材6と接合される。

次に、本実施形態に係る接合方法について説明する。

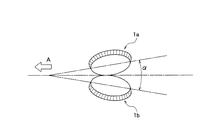

本実施形態に係る接合装置及び接合方法によると、1対のローラ1a、1bが水平方向の拡開角度α及び垂直方向の拡開角度θを保持したまま水平方向に回転することができる。このため、1対のローラ1a、1bが往復運動をすることが可能となる。

Claims (4)

- 平行に並べられた部材の隣り合う端部同士を接合する接合装置であって、

互いに背中合わせで接近して位置し、背面が水平方向の一方、及び垂直方向の上方に拡開し、当該水平方向に拡開した方向に前記部材の隣り合う端部に沿って移動することにより、前記端部同士の圧着接合を行う円錐台形状の1対のローラと、

該1対のローラを水平方向に回転させる回転手段と

を備えることを特徴とする接合装置。 - 前記回転手段は、前記ローラの支持部材に接合された、水平方向に回転する歯車であることを特徴とする請求項1に記載の接合装置。

- 前記回転手段は、前記ローラの支持部材に接合された、水平方向に回転するベアリングであることを特徴とする請求項1に記載の接合装置。

- 平行に並べられた部材の隣り合う端部同士を接合する接合方法であって、

互いに背中合わせで接近して位置し、背面が水平方向の一方、及び垂直方向の上方に拡開した円錐台形状の1対のローラを、当該水平方向に拡開した方向に、前記部材の隣り合う端部に沿って移動させることにより、前記端部同士の圧着接合を行う第1のステップと、

該1対のローラを水平方向に回転させる第2のステップと、

該1対のローラを、前記第1のステップにおける移動方向とは正反対の方向に、前記部材の隣り合う端部に沿って移動させることにより、前記端部同士の圧着接合を行う第3のステップと

を含むことを特徴とする接合方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004229538A JP4668564B2 (ja) | 2004-08-05 | 2004-08-05 | 接合装置及び接合方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004229538A JP4668564B2 (ja) | 2004-08-05 | 2004-08-05 | 接合装置及び接合方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006044105A JP2006044105A (ja) | 2006-02-16 |

| JP4668564B2 true JP4668564B2 (ja) | 2011-04-13 |

Family

ID=36023214

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004229538A Expired - Fee Related JP4668564B2 (ja) | 2004-08-05 | 2004-08-05 | 接合装置及び接合方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4668564B2 (ja) |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1190035B (it) * | 1986-06-05 | 1988-02-10 | Pirelli | Metodo e apparecchiatura per la giunzione testa a testa di spezzoni di tessuto gommato |

| US5221409A (en) * | 1992-01-06 | 1993-06-22 | The Goodyear Tire & Rubber Company | Apparatus for butt splicing ply stock |

| JP3442468B2 (ja) * | 1994-04-05 | 2003-09-02 | 東洋ゴム工業株式会社 | ラジアルタイヤのスチールプライ接合装置 |

| JP3045459B2 (ja) * | 1995-03-07 | 2000-05-29 | 住友ゴム工業株式会社 | カーカスプライの端部接合装置 |

| JP2002166479A (ja) * | 2000-09-25 | 2002-06-11 | Yokohama Rubber Co Ltd:The | 帯状ゴム材料の接合方法 |

| JP2003019761A (ja) * | 2001-07-09 | 2003-01-21 | Yokohama Rubber Co Ltd:The | 帯状ゴム材料の貼合わせ方法及びその貼合わせ方法に使用する成形ドラム |

-

2004

- 2004-08-05 JP JP2004229538A patent/JP4668564B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006044105A (ja) | 2006-02-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5061391B2 (ja) | 平角線の巻取装置および巻取方法 | |

| CN101410193B (zh) | 环轧机以及环轧方法 | |

| JP7122271B2 (ja) | 摩擦攪拌接合装置および摩擦攪拌接合方法 | |

| KR20120065932A (ko) | 접합 기판의 분단 방법 | |

| JP4668564B2 (ja) | 接合装置及び接合方法 | |

| JP2006142671A (ja) | タイヤ成型装置 | |

| JP7001401B2 (ja) | ローラヘミング装置 | |

| CN105711073A (zh) | 片状部件的沟槽形成装置及沟槽形成方法 | |

| JP2011218739A (ja) | タイヤ構成部材の製造装置及び製造方法 | |

| JP2011046025A (ja) | ビード部材の製造装置及び製造方法 | |

| JP2019195902A (ja) | ロール繊維製品用切断機構 | |

| JP4753649B2 (ja) | タイヤ構成部材の製造方法および製造装置。 | |

| JP5996978B2 (ja) | 巻付装置、及び巻付方法 | |

| JP4704783B2 (ja) | ビードエイペックスジョイント装置 | |

| JP2007062041A (ja) | ドラム上へのシート状部材の貼付け方法および貼付け装置 | |

| JPH05293911A (ja) | タイヤ成形方法及びタイヤ成形装置 | |

| JP4015671B2 (ja) | バリ取り装置 | |

| KR100466234B1 (ko) | 타이어용 스티쳐의 구조 | |

| JP3788456B2 (ja) | テーラードブランク材の連続溶接装置 | |

| JP5455484B2 (ja) | トレッド部材の圧着装置及びタイヤ製造装置 | |

| JP2007283343A (ja) | 絞り加工方法及びその装置 | |

| WO2011148942A1 (ja) | 製袋機 | |

| JP2010158746A (ja) | 帯板の研磨装置 | |

| JP2000167945A (ja) | タイヤ構成部材の圧着装置 | |

| JPH0218933B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070702 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100312 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100316 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100517 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110111 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110113 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140121 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |