JP4616552B2 - Cu含有鋼材 - Google Patents

Cu含有鋼材 Download PDFInfo

- Publication number

- JP4616552B2 JP4616552B2 JP2003429323A JP2003429323A JP4616552B2 JP 4616552 B2 JP4616552 B2 JP 4616552B2 JP 2003429323 A JP2003429323 A JP 2003429323A JP 2003429323 A JP2003429323 A JP 2003429323A JP 4616552 B2 JP4616552 B2 JP 4616552B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- less

- concentration

- steel

- steel material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Heat Treatment Of Steel (AREA)

Description

また、トランプエレメントの一つであるSnは、単独では割れを発生することはないが、Cuと共存下ではCu起因の割れ疵をより顕著にする。これは、Snも鉄よりも貴なため、Cu同様、加熱時に順次濃化し、Cuのオーステナイト中での固溶限を低下させるとともにCu濃化相の融点を低くするためである。

その他、鋼中に含有するSiもCuによる割れ疵を防止する元素として有効であることが、例えば特許文献2に開示されている。これは、FeOとSiO2が加熱温度よりも低い低融点の酸化物を形成するため(融点1177℃)、スケール中へのCu融液の取り込みを顕著にすることによるとされている。

そのため、本発明は、Cu含有鋼の高温加熱時に形成する表面割れを防止する方策を提供することを目的としている。

(1) Cuを0.06mass%以上0.3mass%以下含有する鋼材において、

Nbの濃度が0.02mass%以上0.15mass%以下、Vの濃度が0.01mass%以上0.15mass%以下のいずれか一つ以上であり、

さらに、REM濃度が0.002mass%以上0.15mass%以下、Sの濃度が0.01mass%以上0.05mass%以下のいずれかの一つ以上であり、

Cの濃度が0.0031mass%以上1.5mass%以下、

Nの濃度が0.002mass%以上0.0045mass%以下、

Mnの濃度が0.01mass%以上2.5mass%以下、

Siの濃度が0.01mass%以上0.22mass%以下、

Alの濃度が0.04mass%以下

からなり、残部が鉄および不可避的不純物であることを特徴とするCu含有鋼片。

(2) (1)に記載のCu含有鋼片を、圧延前加熱処理した後の鋼材であって、粒径が10nm以上1μm以下の析出物の個数密度が105個/mm2以上であることを特徴とするCu含有鋼材。

(3) (1)に記載のCu含有鋼片を、圧延前加熱処理した後の鋼材であって、オーステナイト粒径が300μm以下であることを特徴とするCu含有鋼材。

(4) (1)に記載のCu含有鋼片を1100〜1300℃で1〜4時間加熱した後に、熱間圧延して得られた熱延鋼板。

(5) 粒径が10nm以上1μm以下の析出物の個数密度が105個/mm2以上であることを特徴とする(4)に記載の熱延鋼板。

そして、各種サンプルの引っ張り変形が加えられた部位表面に見られる割れの深さを調査した。サンプルの分析結果と得られたサンプル表面性状を調査した結果を表1に示した。

まず、本発明の第一の形態として、Cuを0.06mass%以上含有する鋼材において、Ti、Nb、Vのいずれか一つ以上の溶質濃度が0.01mass%以上0.15mass%以下であり、さらにPの濃度が0.01mass%以上0.1mass%以下、REM濃度が0.002mass%以上0.15mass%以下、Sの濃度が0.01mass%以上0.05mass%以下のいずれか一種以上であるCu含有鋼材とすることで、Niを鋼中に添加することなくCu起因の割れ疵を防止できることが判明した。

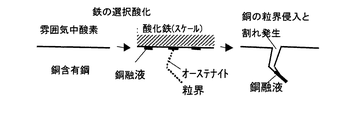

Nb、Vについては上記以外にも、これらの酸化物が鉄の酸化物と低融点の酸化物を形成するため(Nbを含有する酸化物の融点:1190℃、Vを含有する酸化物の融点:635℃)、スケール中へのCu融液の取込みを促進させることができ、地鉄/スケール界面に存在するCu融液量を低減することで、Cu起因の割れを防止することができる。

P、REMについては、オーステナイト粒径を微細にする作用も有する。その機構としては、Pはデンドライトに偏析するため粒成長を阻害することができ、またREMは炭化物、窒化物あるいは炭窒化物の微細な析出物を鋼中に数多く析出させることができるため、粒成長を阻害することができ、いずれもCu起因の割れを防止することができる。

Pについては、上記以外にも、この酸化物が鉄の酸化物と低融点の酸化物を形成するため(Pを含有する酸化物の融点:960℃)、スケール中へのCu融液の取込みを促進させることができ、地鉄/スケール界面に存在するCu融液量を低減することでCu起因の割れを防止することができる。

また、Sは、鉄よりも貴であるため高温加熱時にスケール/地鉄界面に界面に濃化する。さらに、Cuと低融点の硫化物(CuSの融点1067℃)を形成するため、スケール中へのCu融液の取り込みを促進する効果があるため、Cu起因の割れ疵を防止可能となる。

またこれと同時にP、REM、Sの一種以上を用いることも必要である。Pについては0.01mass%以上で上記効果を発現するが、P濃度が0.1mass%超となると加工性や延性が劣化するため、上限値は0.1mass%とする。

一方、REMについては、0.002mass%以上で上記効果を発現するが、0.15mass%超でその効果が飽和するため、0.15mass%を上限値とする。

S濃度は0.01mass%以上でその効果を発揮するが、S濃度が高くなると界面に濃化したSがFeと硫化物を形成し、その融点が940℃と低融点であるため、粒界脆化を引き起こす。S濃度が0.05mass%を越えると、FeSによる脆化が著しくなるため、S濃度は0.01mass%以上で0.05mass%以下とする。

溶鋼の脱炭脱窒処理等を行なっても、鋼中には不可避的に少量のC,Nが含有されるため、Ti,Nb,Vを前述の濃度にすることにより、Ti,Nb,Vの炭化物、窒化物、炭窒化物の微細な析出物によるオーステナイト粒の粗大化抑制効果が発現する。

特に、Cを0.0031mass%以上、Nを0.002mass%以上含有させることにより、この微細析出物の生成量が多くなり、オーステナイト粒の粗大化抑制効果が顕著になり、より容易にCuによる表面割れを防止することができるため好ましい。

但し、C濃度,N濃度が高すぎると靭性や加工性が劣化するため、C濃度は1.5mass%以下、N濃度は0.0045mass%以下とする。

これは、Mnを鋼中に含有する場合、SをMnSとして固定するため、Sによる脆化を緩和できるためである。

ここで、鋼中のMn濃度としては、質量比でMn/S≧7とすることが好ましい。尚、Mn濃度の上限値は特に規定するものではなく、目的や用途等に応じて適宜設定すれば良いが、通常は2.5mass%以下であることが多い。

その結果、10nm以上1μm以下の微細な析出物の個数密度が105個/mm2以上と多くなっていると、粒成長を阻害することができ、オーステナイト粒径を微細な状態に保持できることを知見した。ここで、析出物の粒径は、円相当径を意味している。

また、10nm以上1μm以下の微細な析出物の個数密度は多いほど良く、特に上限を規定するものではない。

すなわち、析出物の個数密度が105個/mm2未満の場合、割れが抑制できないため、個数密度を105個/mm2以上とすることが重要であり、その際の析出物の粒径は、10nm以上1μm以下とすることで所望の個数密度が達成できる。

ちなみに、析出物は、EDXあるいはディフラクションパターンの解析を行い調査したところ、Ti、Nb、Vの炭化物、窒化物あるいは炭窒化物であることを併せて確認できた。

また、オーステナイト粒径は小さいほど良く、特に下限を規定するものではない。

(1)オーステナイト粒径を微細にし、Cu融液のオーステナイト粒界への侵入を分散させること(Ti、Nb、V、P、REM、S、Mn)、

(2)粒界偏析元素を活用することで、粒界エネルギーを低くしオーステナイト粒の微細化とCu融液の粒界への浸潤を抑制すること(P、REM)、

(3)低融点の酸化物を形成することで、スケール/地鉄界面に濃化するCu融液の生成量を減少すること(Nb、V、P、S)、

これらを組み合わせることで、Niを添加することなく、Cu起因の割れを防止できるというものである。

また、得られた鋳片を圧延するに際し、加熱を行うが、その加熱後の鋳片については、微細な析出物の個数密度を多くでき、またオーステナイト粒径を小さくできるため、圧延してもCu起因の割れのない鋼材が得られる。

さらに、本発明の鋼中溶質元素の効果を、低炭Alキルド鋼(No.13〜22)、IF鋼(No.27、No.32)においても調査したが、本発明の鋼中溶質元素の濃度に調整することで、中炭鋼の場合(No.2〜11)と同様な結果を得ることができた。

No.13,17,21,24,32ではCuによる表面割れを助長することが知られているSnを含有しているが、この場合においても本発明の方法により、表面割れを防止することができた。

Claims (5)

- Cuを0.06mass%以上0.3mass%以下含有する鋼材において、

Nbの濃度が0.02mass%以上0.15mass%以下、Vの濃度が0.01mass%以上0.15mass%以下のいずれか一つ以上であり、

さらに、REM濃度が0.002mass%以上0.15mass%以下、Sの濃度が0.01mass%以上0.05mass%以下のいずれかの一つ以上であり、

Cの濃度が0.0031mass%以上1.5mass%以下、

Nの濃度が0.002mass%以上0.0045mass%以下、

Mnの濃度が0.01mass%以上2.5mass%以下、

Siの濃度が0.01mass%以上0.22mass%以下、

Alの濃度が0.04mass%以下

からなり、残部が鉄および不可避的不純物であることを特徴とするCu含有鋼片。 - 請求項1に記載のCu含有鋼片を、圧延前加熱処理した後の鋼材であって、粒径が10nm以上1μm以下の析出物の個数密度が105個/mm2以上であることを特徴とするCu含有鋼材。

- 請求項1に記載のCu含有鋼片を、圧延前加熱処理した後の鋼材であって、オーステナイト粒径が300μm以下であることを特徴とするCu含有鋼材。

- 請求項1に記載のCu含有鋼片を1100〜1300℃で1〜4時間加熱した後に、熱間圧延して得られた熱延鋼板。

- 粒径が10nm以上1μm以下の析出物の個数密度が105個/mm2以上であることを特徴とする請求項4に記載の熱延鋼板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003429323A JP4616552B2 (ja) | 2003-06-18 | 2003-12-25 | Cu含有鋼材 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003173576 | 2003-06-18 | ||

| JP2003429323A JP4616552B2 (ja) | 2003-06-18 | 2003-12-25 | Cu含有鋼材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005029886A JP2005029886A (ja) | 2005-02-03 |

| JP4616552B2 true JP4616552B2 (ja) | 2011-01-19 |

Family

ID=34219971

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003429323A Expired - Fee Related JP4616552B2 (ja) | 2003-06-18 | 2003-12-25 | Cu含有鋼材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4616552B2 (ja) |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02290918A (ja) * | 1989-04-28 | 1990-11-30 | Sumitomo Metal Ind Ltd | 加工用熱延鋼板の製造法 |

| JPH06293916A (ja) * | 1993-04-07 | 1994-10-21 | Nippon Steel Corp | 耐co2 腐食性に優れた低合金ラインパイプ用鋼板の製造方法 |

| JPH07150237A (ja) * | 1993-12-01 | 1995-06-13 | Kobe Steel Ltd | 耐孔あき腐食性に優れた高強度熱延鋼板の製造方法 |

| JPH1017992A (ja) * | 1996-07-01 | 1998-01-20 | Sumitomo Metal Ind Ltd | ほうろう用冷延鋼板 |

| JPH1025536A (ja) * | 1996-07-11 | 1998-01-27 | Sumitomo Metal Ind Ltd | 溶接熱影響部靭性の優れた鋼材及びその製造方法 |

| JP4022958B2 (ja) * | 1997-11-11 | 2007-12-19 | Jfeスチール株式会社 | 溶接熱影響部靱性に優れた高靱性厚鋼板およびその製造方法 |

| JP3577947B2 (ja) * | 1998-05-12 | 2004-10-20 | Jfeスチール株式会社 | レーザー切断性に優れた厚鋼板およびその製造方法 |

| KR100482208B1 (ko) * | 2000-11-17 | 2005-04-21 | 주식회사 포스코 | 침질처리에 의한 용접구조용 강재의 제조방법 |

| US6946038B2 (en) * | 2000-12-01 | 2005-09-20 | Posco | Steel plate having Tin+MnS precipitates for welded structures, method for manufacturing same and welded structure |

| EP1254275B1 (en) * | 2000-12-14 | 2008-01-09 | Posco | STEEL PLATE TO BE PRECIPITATING TiN + ZrN FOR WELDED STRUCTURES, METHOD FOR MANUFACTURING THE SAME AND WELDING FABRIC USING THE SAME |

-

2003

- 2003-12-25 JP JP2003429323A patent/JP4616552B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005029886A (ja) | 2005-02-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4363403B2 (ja) | 耐hic性に優れたラインパイプ用鋼材及びその鋼材を用いて製造されるラインパイプ | |

| JP5231042B2 (ja) | 溶接熱影響部の靭性に優れた鋼材およびその製造方法 | |

| JP3943021B2 (ja) | 溶接構造物用のTiN+CuSを析出させている鋼板、及びそれを製造するための方法、並びにそれを用いた溶接構造物 | |

| JP4374357B2 (ja) | 伸線特性に優れた高強度線材及びその製造方法、並びに伸線特性に優れた高強度鋼線 | |

| JPWO2018021452A1 (ja) | 機械構造用鋼 | |

| JP2011214058A (ja) | 高強度ステンレス鋼線及びその製造方法 | |

| JP5452253B2 (ja) | 鍛鋼品及びクランク軸 | |

| JP4424503B2 (ja) | 棒鋼・線材 | |

| JP6776469B1 (ja) | 二相ステンレス鋼とその製造方法 | |

| JP2005105322A (ja) | 大入熱溶接継手靭性に優れた厚鋼板とその製造方法 | |

| JP4074536B2 (ja) | 母材および溶接熱影響部の靱性に優れた鋼材 | |

| JP4646850B2 (ja) | 耐カッピー断線性に優れた高炭素鋼線材 | |

| JP2012017484A (ja) | ボルト用鋼、ボルトおよびボルトの製造方法 | |

| JP4289756B2 (ja) | 高強度準安定オーステナイト系ステンレス鋼線材 | |

| JP4616552B2 (ja) | Cu含有鋼材 | |

| CN101268208B (zh) | 切削加工性优异的低碳硫易切削钢 | |

| JP2022122483A (ja) | 熱延鋼板およびその製造方法 | |

| JP7061263B2 (ja) | 冷間工具材料および冷間工具の製造方法 | |

| JP2009179844A (ja) | 溶接熱影響部の靭性に優れた高張力厚鋼板 | |

| JP5053187B2 (ja) | 延性に優れたパーライト系高炭素鋼レール | |

| JPH108132A (ja) | 靭性に優れた厚鋼板の製造方法 | |

| TWI883700B (zh) | 熱軋鋼材及其製造方法 | |

| JP3971569B2 (ja) | 高強度ばね用熱間圧延線材 | |

| JP7513008B2 (ja) | 耳割れ発生率の低い鋼板の製造方法 | |

| KR101764993B1 (ko) | Cu-Sn 공존강 및 그 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050914 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071219 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080108 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080310 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090721 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090917 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100518 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20100528 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100805 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20100818 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100908 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100917 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101012 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101022 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4616552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131029 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131029 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |