JP4150146B2 - シート体のカール除去方法および装置 - Google Patents

シート体のカール除去方法および装置 Download PDFInfo

- Publication number

- JP4150146B2 JP4150146B2 JP2000093618A JP2000093618A JP4150146B2 JP 4150146 B2 JP4150146 B2 JP 4150146B2 JP 2000093618 A JP2000093618 A JP 2000093618A JP 2000093618 A JP2000093618 A JP 2000093618A JP 4150146 B2 JP4150146 B2 JP 4150146B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet body

- heating

- speed

- curl

- sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【発明の属する技術分野】

本発明は、シート体を一定温度に維持されている加熱手段に接触させて前記シート体のカールを除去するためのシート体のカール除去方法および装置に関する。

【0002】

【従来の技術】

各種感光材料や紙材等の長尺なシート体ウエブをロール状に巻回したシート体として、ロール感材やロール紙等のロール材が広く使用されている。この種のロール材には、ロール状態での経時等によって巻癖(以下、カールという)が付与され易く、切断等のシート加工工程後のシート体にカールが残存してしまうことがある。このため、シート体の搬送性や集積性が著しく悪化するという問題がある。

【0003】

そこで、この種のカールを除去するために種々の提案がなされており、例えば、特開平6−64808号公報には、回転自在な半月状シャフトを用い、ワーク(シート体)の送り動作時には半径の小さなシャフト部分が前記ワークに当接して該ワークのカールを除去する一方、送り停止時には半径の大きなシャフト部分が前記ワークに当接して該ワークに逆カールが付与されることを阻止するようにしている。すなわち、ラインの運転および停止に伴ってカール除去手段を切り替えることにより、ワークに逆方向のカール(逆カール)が付与されることを阻止するものである。

【0004】

【発明が解決しようとする課題】

ところが、カール除去を行う装置では、ワークの種類に応じて処理速度が変更される場合や、処理速度の加減速や停止が頻繁に繰り返される場合があり、この種の装置には上記の従来技術を適用することができないという問題が指摘されている。ワークの処理速度が変化することにより、カール除去(デカール)効果も変化してしまい、所望のカール除去処理を効率的に遂行することができないからである。

【0005】

本発明はこの種の問題を解決するものであり、処理速度の変化に影響されることがなく、シート体のカールを確実かつ容易に除去することが可能なシート体のカール除去方法および装置を提供することを目的とする。

【0006】

【課題を解決するための手段】

本発明に係るシート体のカール除去方法および装置では、シート体が所定の搬送速度で移動する際に、このシート体を加熱手段に対して所定の長さだけ接触させて前記シート体のカール除去処理が行われる。そして、シート体の搬送速度が変化する際には、前記シート体が加熱手段に接触する長さを変更させることにより、前記シート体が前記加熱手段に接触する時間を一定に制御している。このため、シート体の種類等に応じてこのシート体の搬送速度を含む処理速度が変更されたり、頻繁に加減速および停止が繰り返されたりしても、前記シート体の加熱時間を一定に確保し、加熱条件を均一にしてカール除去処理が効率的かつ高精度に遂行される。

【0007】

その際、シート体の搬送開始前にこのシート体を加熱手段に所定の長さだけ接触させた状態で、前記シート体を所定の搬送速度まで加速するとともに、該シート体が前記加熱手段に接触する長さを変更している。これにより、接触時間(加熱時間)が短くなり易いシート体の加速時であるライン立ち上がり時において、前記シート体を有効に加熱することができ、簡単な制御で加速時から定速搬送に至るまでの前記シート体の加熱時間が均一化されるため、カール除去処理が確実に遂行される。

【0008】

また、シート体の搬送開始後にこのシート体を所定の搬送速度まで加速する一方、前記シート体が加熱手段に接触する長さの変更速度が、少なくとも2段階に切り替え制御されている。従って、ラインの運転開始時から所定の速度までの領域において、シート体の接触長さの変更速度を速めることができ、加速開始時の接触時間が不足することによるデカール効果の低下を有効に阻止することが可能になる。

【0009】

さらに、シート体の搬送速度を予め設定された搬送速度以下に減速する際に、このシート体が加熱手段に接触する長さを所定の変更速度に沿って減少させている。このため、ライン速度が減速することによるシート体の接触時間の不均一化を阻止し、前記シート体を加熱手段に対し所望の接触時間で確実に加熱処理することができ、カール除去処理が効率的に行われる。

【0010】

さらにまた、シート体の搬送速度が減速する間、シート体が加熱手段に接触する長さの変更速度が、少なくとも2段階に切り替え制御される。これにより、ライン速度が任意に変更される際にも有効に対応することができ、シート体のカール除去処理が効率的に遂行可能になる。

【0011】

また、加熱手段がシート体を周面にラップさせる加熱ローラを有し、スイングローラを介して前記加熱ローラの周面に前記シート体がラップされる。そして、このシート体のラップ角度を制御することによって、前記シート体が加熱ローラの周面に接触する長さが変更される。従って、簡単な工程および構成で、シート体の搬送速度の変更に容易に対応することができ、該シート体のカール除去処理が有効に遂行される。

【0012】

ここで、シート体の加熱ローラの周面に対する接触長さは、スイングローラによるラップ角度を制御することにより行われるため、構成および制御が一挙に簡素化される。その際、スイングローラの揺動軸が加熱ローラの回転軸と同軸に設定されており、前記スイングローラによるシート体のラップ角度の制御が一層容易かつ正確に遂行可能になる。

【0013】

【発明の実施の形態】

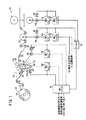

図1は、本発明の実施形態に係るカール除去装置10が組み込まれるシート体加工システム12の概略構成説明図である。

【0014】

このシート体加工システム12は、シート紙ウエブ14を巻回したロール状のシート体であるロール紙16が装着されるとともに、このロール紙16から前記シート紙ウエブ14を送り出すウエブ送り出し部18と、前記ウエブ送り出し部18から前記シート紙ウエブ14を所定の速度で送り出すメインフィード用サクションドラム20と、前記シート紙ウエブ14を切断するカッタ手段21と、本実施形態に係るカール除去装置10とを備え、前記ウエブ送り出し部18と前記サクションドラム20との間には、複数のガイドローラ22が配設される。

【0015】

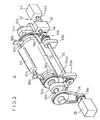

カール除去装置10は、加熱手段24を構成し誘導加熱されて感光材料ウエブ14を加熱する加熱ローラ30を備え、図2および図3に示すように、前記加熱ローラ30の両端部32a、32bが支持台34a、34bに回転自在に支持される。加熱ローラ30の端部32aには、ベルト・プーリ36を介して第1サーボモータ38の駆動軸38aが連結される。加熱ローラ30の外周には、この加熱ローラ30の周囲にシート紙ウエブ14をラップさせるとともに、前記シート紙ウエブ14のカール量に基づいて、該シート紙ウエブ14の前記加熱ローラ30の周面に対するラップ角度(ラップ時間)を変更させるスイングローラ(支持手段)40が配置される。

【0016】

スイングローラ40は、スイングローラ駆動手段42を介して加熱ローラ30に対して所定の角度位置に旋回可能に配置される。スイングローラ駆動手段42は第2サーボモータ44を備え、この第2サーボモータ44の駆動軸44aが減速機46に連結されており、この減速機46の出力軸48が回転軸50に連結されるとともに、前記回転軸50が支持台52a、52bに回転自在に支持される。

【0017】

回転軸50の両端には、ベルト・プーリ(または、ギヤ・チェーン等)54a、54bを介して旋回板56a、56bが連結され、この旋回板56a、56bが加熱ローラ30の両端部32a、32bに回転自在に配置される。旋回板56a、56bの外周部に取り付け板58a、58bが固着され、この取り付け板58a、58bにスイングローラ40の両端60a、60bが回転自在に支持される。加熱ローラ30の内部には、図1に示すように、この加熱ローラ30の温度を検出するための温度検出センサ62が配置されている。

【0018】

カール除去装置10は、加熱ローラ30およびスイングローラ40を駆動制御するデカール用の第1シーケンサ(制御手段)70と、サクションドラム20を駆動制御するドライブ用の第2シーケンサ72と、カッタ手段21を駆動制御するカッタ用の第3シーケンサ74とを備える。第1シーケンサ70には、図示しない設備シーケンサから加熱時間設定信号および設備起動準備信号が入力されるとともに、この第1シーケンサ70が前記設備シーケンサに対してスイングローラ40のオフセット動作完了信号を送信する。

【0019】

第1シーケンサ70には、第1インバータ76を介して第1サーボモータ38が接続されるとともに、この第1サーボモータ38には、加熱ローラ30の回転パルス(回転速度)を検出する第1パルスジェネレータ78が設けられる。第1シーケンサ70には、第2インバータ80を介して第2サーボモータ44が接続され、この第2サーボモータ44には、スイングローラ40の位置を検出するための第2パルスジェネレータ(位置検出手段)82が設けられる。

【0020】

第2シーケンサ72に第3インバータ84が設けられ、この第3インバータ84には、サクションドラム20を回転駆動する第3サーボモータ86が接続される。第3サーボモータ86には、サクションドラム20の回転パルス、すなわち、シート紙ウエブ14の搬送速度を検出するための第3パルスジェネレータ(ライン速度検出手段)88が設けられる。第3パルスジェネレータ88により検出される回転パルスは、アイソレータ90を介して第1および第3シーケンサ70、74にメインフィード回転パルス信号として送られる。第2シーケンサ72には、図示しない設備シーケンサからライン最高速度信号およびライン起動信号が入力される。

【0021】

第3シーケンサ74には、第4インバータ92を介してカッタ手段21を駆動制御するための第4サーボモータ94が設けられるとともに、前記第4サーボモータ94には、前記カッタ手段21の位置情報を検出するための第4パルスジェネレータ96が設けられる。

【0022】

このように構成されるカール除去装置10の動作について、本発明の第1の実施形態に係るカール除去方法との関連で、図4に示すフローチャートを参照しながら以下に説明する。

【0023】

まず、デカール処理が施されるロール紙16の紙質や紙厚等のシート体情報に基づいて、シート紙ウエブ14の加熱温度および加熱時間が設定される。次いで、設備シーケンサ(図示せず)から第1シーケンサ70に加熱時間設定信号が送られ(ステップS1)、この加熱時間に対応してスイングローラ40のオフセット量が設定される(ステップS2)。

【0024】

具体的には、図5に示すように、ライン停止中のスイングローラ40は、加熱ローラ30から離間する退避位置Aに対応して配置されている。次に、設備起動準備信号が入力されると(ステップS3)、第1シーケンサ70から第2インバータ80にスイングローラ位置指令が送られる。このため、第2サーボモータ44の作用下に、スイングローラ40が、加熱ローラ30とシート紙ウエブ14とのラップ開始位置Bよりさらに前記シート紙ウエブ14をラップさせる設定位置Cに移動する(ステップS4)。

【0025】

上記のように、スイングローラ40のオフセット動作が完了すると(ステップS5中、YES)、ステップS6に進んで、第2シーケンサ72に図示しない設備シーケンサよりライン駆動信号が入力される。第2シーケンサ72は、第3インバータ84を介して第3サーボモータ86を駆動し、サクションドラム20が回転を開始する。このサクションドラム20の回転作用下に、ロール紙16から送り出されるシート紙ウエブ14の搬送速度、すなわち、ライン速度は、図6に示すように、図示しない設備シーケンサから送られるライン最高速度信号に基づいてライン速度Vmaxまで加速された後、このライン速度Vmaxで定速搬送が行われる。

【0026】

サクションドラム20によるライン速度は、第3サーボモータ86に設けられた第3パルスジェネレータ88を介して検出されており、アイソレータ90を介して第1および第3シーケンサ70、74にライン速度信号が送られる。このため、第1シーケンサ70は、第1インバータ76を介して第1サーボモータ38を駆動し、加熱ローラ30をサクションドラム20と同期して駆動するとともに、第1パルスジェネレータ78による検出信号に基づいてフィードバック制御を行う。

【0027】

ライン速度に対応するスイングローラ40のラップ量は、図7に示すように、第1変更速度VR1および第2変更速度VR2により制御される。すなわち、ライン起動開始後に、スイングローラ40のラップ量は第1変更速度VR1により制御され(ステップS7)、ライン速度が対応するラップ量位置に到達する際、第1の実施形態では、ライン速度V1に到達する際(ステップS8中、YES)、ステップS9に進んで前記スイングローラ40のラップ量が第2変更速度VR2で追従制御される。

【0028】

スイングローラ40のラップ量を変更する際には、図2および図3に示すように、第2サーボモータ44の駆動作用下に駆動軸44a、減速機46および出力軸48を介して回転軸50が回転される。この回転軸50には、ベルト・プーリ54a、54bを介して旋回板56a、56bが連結されており、前記回転軸50の回転作用下に前記旋回板56a、56bに支持されたスイングローラ40が、加熱ローラ30の外周に対して所定の角度位置に配置される。このため、スイングローラ40の外周に保持されているシート紙ウエブ14は、加熱ローラ30の周面に所定のラップ角度でラップされる。

【0029】

一方、サクションドラム20によるライン速度Vが、図8に示すように、Vmaxから減速する際には、スイングローラ40のラップ量は、図9に示すように、ライン速度VSに至るまで第3変更速度VR3に沿って追従制御される。そして、このライン速度VS以下になると(ステップS10中、YES)、ラップ量が第4変更速度VR4に沿って制御され、前記スイングローラ40が退避位置Aに位置決めされる(ステップS11)。

【0030】

このように、第1の実施形態では、ライン立ち上がり時のライン速度Vが加速される際において、およびライン速度Vが減速されるライン停止直前において、シート紙ウエブ14が加熱ローラ30の周面に接触する長さを変更することにより、前記シート紙ウエブ14が前記加熱ローラ30に接触する時間(加熱時間)を一定に制御している。

【0031】

具体的には、図7に示すように、ライン速度VmaxをVmax=70m/min、加速時間を8秒、加熱時間を0.7秒、勾配変化速度V1をV1=9m/min、初期ラップ量L0をL0=30mm、および、初期ラップ時間を0.4秒に設定し、従来方法と比較する実験を行ったところ、図10に示す結果が得られた。これにより、第1の実施形態では、特にライン速度の変化率の大きい加速時のライン立ち上がり近傍では、予め所定のラップ量L0(30mm)に設定することにより、加熱開始位置近傍でのシート紙ウエブ14の加熱時間を有効に確保することができ、前記シート紙ウエブ14のデカール効果を確実に得ることが可能になる。

【0032】

一方、ライン速度の減速時には、図9に示すように、ライン速度VmaxをVmax=70m/min、減速時間tsをts=8秒、加熱時間を0.7秒、および、ラップ離脱速度VSをVS=12.25m/minに設定し、従来方法と比較する実験を行った。この結果が図11に示されており、第1の実施形態では、特に、ライン速度停止位置近傍で必要以上の加熱時間を設けることがなく、シート紙ウエブ14の品質低下等を確実に阻止して良好なデカール処理が遂行されるという効果がある。

【0033】

従って、第1の実施形態では、シート紙ウエブ14の種類に応じて処理速度を変更したり、頻繁にライン速度の加減速や停止を繰り返したりする場合においても、所望のデカール効果を確実に得ることが可能になるという利点がある。特に、ライン速度Vを連続的に無数に設定可能な場合や、処理途中でライン速度の変更を頻繁に行うような場合であっても、カール除去処理を効率的に遂行することができる。

【0034】

次に、本発明の第2の実施形態に係るカール除去方法について、以下に説明する。なお、この第2の実施形態では、第1の実施形態と同様にカール除去装置10が組み込まれるシート体加工システム12が用いられる。

【0035】

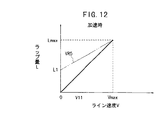

第2の実施形態では、図12に示すように、オフセット量であるスイングローラ40のラップ量L1が設定されており、ライン起動開始に伴ってラップ量が変更速度VR5に沿って制御される。一方、ライン速度の減速時には、図13に示すように、ラップ量が変更速度VR6に沿って制御され、ライン速度VS1でラップ離脱がなされている。

【0036】

そこで、図12において、ライン速度VmaxをVmax=70m/min、加速時間を8秒、加熱時間を0.7秒、初期ラップ量L1をL1=40mm、および、初期ラップ時間を0.5秒に設定し、従来方法と比較する実験を行った。その結果、図14に示すように、従来では、加熱開始直後で加熱時間が著しく低下したのに対し、第2の実施形態では、加熱時間を有効に維持して加熱開始直後からシート紙ウエブ14に対し均一な加熱時間を確保することができ、カール除去処理が効率的に遂行されるという効果が得られる。

【0037】

一方、図13において、ライン速度VmaxをVmax=70m/min、減速時間を8秒、加熱時間を0.7秒、および、ラップ離脱速度VS1をVS1=6.42/minに設定し、従来の加熱時間と比較する実験を行った。その結果、図15に示すように、第2の実施形態では、特にライン速度停止位置近傍においても所望の加熱時間を維持することができ、ライン開始から停止までの間、シート紙ウエブ14に対して均一な加熱時間を維持することが可能になり、カール除去処理が効率的かつ高精度に遂行される等、上述した第1の実施形態と同様の効果が得られる。

【0038】

また、本発明の第3の実施形態に係るカール除去方法について、以下に説明する。

【0039】

この第3の実施形態では、ライン速度の加速時に、図16に示すようなラップ量の制御が行われる。具体的には、ライン速度Vが0からライン速度V11に加速されるまでの間、ラップ量が第1変更速度VR7に沿ってラップ量L2に至るまで制御された後、このラップ量L2に対応するライン速度V11からライン速度Vmaxに至るまでの間、前記ラップ量が第2変更速度VR8に沿って制御される。なお、ライン速度の減速時には、第2の実施形態と同様の制御が行われる。

【0040】

そこで、ライン速度VmaxをVmax=70m/min、加速時間を8秒、加熱時間を0.7秒、勾配変化速度V11をV11=5m/min、および、勾配変化ラップ量L2をL2=95mmに設定し、従来の加熱時間との変化を検出する実験を行った。その結果、図17に示すように、第3の実施形態では、ライン起動開始時近傍でのシート紙ウエブ14の加熱時間を有効に維持することができ、カール除去処理が効率的に遂行される等、上述した第1および第2の実施形態と同様の効果が得られる。

【0041】

さらに、第2および第3の実施形態では、特にライン速度が非連続的な数種の値に設定することができ、搬送途中でライン速度の変更が行われない場合に、シート紙ウエブ14の品質およびカール除去効果の面から好適に使用し得るという利点がある。

【0042】

次に、本発明の第4の実施形態に係るカール除去方法について、以下に説明する。

【0043】

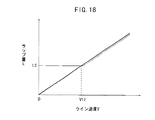

図18に示すように、ライン速度の加速時には、ライン起動開始前にスイングローラ40のラップ量L3が設定されており、サクションドラム20の回転作用下にラインが立ち上げられる。そして、ライン速度がオフセット位置に対応する速度V12に至ると、スイングローラ40が駆動されてこのスイングローラ40の位置がライン速度に追従して制御される。これにより、ライン起動開始直後の加熱時間不足を回避することができ、カール除去処理を効率的に遂行することが可能になる等、上述した第1〜第3の実施形態と同様の効果が得られる。

【0044】

一方、ライン速度の減速時には、図19に示すようなラップ量の制御が行われる。その際、ライン速度Vに対応してスイングローラ40のラップ量が漸減しており、このライン速度が、例えば、10m/min以下になったところから、予め設定された動作速度でスイングローラ40がクリープ速度V13に対応して制御される。次いで、カッタ手段21の上死点検出が開始され、このカッタ手段21が上死点に至ったことが第4パルスジェネレータ96からのパルス信号に基づいて検出されると、前記スイングローラ40が所定の退避位置に位置決めされる。

【0045】

従って、第4の実施形態では、ライン速度が減速して停止する直前までシート紙ウエブ14の加熱時間を均一化することができ、カール除去処理が効率的に遂行される等、上述した第1〜第3の実施形態と同様の効果が得られる。しかも、カッタ手段21は、常に、上死点位置に配置されることになり、シート紙ウエブ14の切断作業が精度よくかつ確実に遂行される。

【0046】

なお、本発明の第1〜第4の実施形態では、シート体としてシート紙ウエブ14を用いて説明したが、これに限定されるものではなく、例えば、感熱紙、感圧紙、あるいは写真記録材料等の画像記録担体等、種々のシート体に適用することが可能である。

【0047】

【発明の効果】

本発明に係るシート体のカール除去方法および装置では、シート体の搬送速度が変化する際にこのシート体が加熱手段に接触する長さを変更し、前記シート体が前記加熱手段に接触する時間を一定に制御することにより、加熱時間の変動を阻止して前記シート体のカール除去処理を効率的かつ高精度に遂行することが可能となる。

【図面の簡単な説明】

【図1】本発明の実施形態に係るカール除去装置が組み込まれるシート体加工システムの概略構成説明図である。

【図2】前記カール除去装置を構成する加熱ローラおよびスイングローラの斜視説明図である。

【図3】前記加熱ローラおよび前記スイングローラの側面説明図である。

【図4】本発明の第1の実施形態に係るカール除去方法を説明するフローチャートである。

【図5】加速時のスイングローラの位置説明図である。

【図6】加速時のライン速度の説明図である。

【図7】加速時のラップ量の制御説明図である。

【図8】減速時のライン速度の説明図である。

【図9】減速時のラップ量の制御説明図である。

【図10】加速時の加熱時間の説明図である。

【図11】減速時の加熱時間の説明図である。

【図12】本発明の第2の実施形態に係るカール除去方法における加速時のラップ量の制御説明図である。

【図13】第2の実施形態に係るカール除去方法におけるラップ量の制御説明図である。

【図14】第2の実施形態における加速時の加熱時間の説明図である。

【図15】第2の実施形態における減速時の加熱時間の説明図である。

【図16】本発明の第3の実施形態に係るカール除去方法におけるラップ量の制御説明図である。

【図17】第3の実施形態における加熱時間の説明図である。

【図18】本発明の第4の実施形態に係るカール除去方法における加速時のラップ量の制御説明図である。

【図19】第4の実施形態に係るカール除去方法における減速時のラップ量の制御説明図である。

【符号の説明】

10…カール除去装置 12…シート体加工システム

14…シート紙ウエブ 16…ロール紙

18…ウエブ送り出し部 20…サクションドラム

21…カッタ手段 30…加熱ローラ

38、44、86、94…サーボモータ

40…スイングローラ 42…スイングローラ駆動手段

70、72、74…シーケンサ

76、80、84、92…インバータ

78、82、88、96…パルスジェネレータ

90…アイソレータ

Claims (9)

- シート体を一定温度に維持されている加熱手段に接触させて前記シート体のカールを除去するためのシート体のカール除去方法であって、

前記シート体が所定の搬送速度で移動する際に、該シート体を前記加熱手段に対して所定の長さだけ接触させる工程と、

前記シート体の搬送速度が変化する際に、該シート体が前記加熱手段に接触する長さを変更することにより、前記シート体が前記加熱手段に接触する時間を一定に制御する工程と、

を有することを特徴とするシート体のカール除去方法。 - 請求項1記載のカール除去方法において、前記シート体の搬送開始前に該シート体を前記加熱手段に所定の長さだけ接触させた状態で、前記シート体を所定の搬送速度まで加速するとともに、該シート体が前記加熱手段に接触する長さを変更する工程を有することを特徴とするシート体のカール除去方法。

- 請求項1記載のカール除去方法において、前記シート体の搬送開始後に該シート体を所定の搬送速度まで加速する一方、

前記シート体が前記加熱手段に接触する長さの変更速度を、少なくとも2段階に切り替え制御することを特徴とするシート体のカール除去方法。 - 請求項1記載のカール除去方法において、前記シート体が予め設定された搬送速度以下に減速する際に、該シート体が前記加熱手段に接触する長さを所定の変更速度に沿って減少させる工程を有することを特徴とするシート体のカール除去方法。

- 請求項4記載のカール除去方法において、前記シート体の搬送速度が減速する間、前記シート体が前記加熱手段に接触する長さの変更速度を、少なくとも2段階に切り替え制御することを特徴とするシート体のカール除去方法。

- 請求項1乃至5のいずれか1項に記載のカール除去方法において、前記加熱手段は、前記シート体を周面にラップさせる加熱ローラを有し、

スイングローラを介して前記加熱ローラの周面に前記シート体をラップさせるラップ角度を制御することにより、該シート体が該加熱ローラの周面に接触する長さを変更することを特徴とするシート体のカール除去方法。 - シート体を一定温度に維持されている加熱手段に接触させて前記シート体のカールを除去するためのシート体のカール除去装置であって、

前記シート体の搬送速度を検出するライン速度検出手段と、

前記シート体を前記加熱手段に所定の長さだけ接触させる支持手段と、

前記支持手段の位置を検出する位置検出手段と、

前記シート体の搬送速度が変化する際に、該シート体が前記加熱手段に接触する長さを変更して前記シート体が前記加熱手段に接触する時間を一定に制御するために、前記シート体の搬送速度変化に対応して前記支持手段を駆動制御する制御手段と、

を備えることを特徴とするシート体のカール除去装置。 - 請求項7記載のカール除去装置において、前記加熱手段は、回転可能な加熱ローラを備え、

前記支持手段は、前記加熱ローラの周面に前記シート体をラップさせるとともに、前記シート体の前記加熱ローラの周面に対するラップ角度を変更可能なスイングローラを備えることを特徴とするシート体のカール除去装置。 - 請求項8記載のカール除去装置において、前記スイングローラの揺動軸は、前記加熱ローラの回転軸と同軸に設定されることを特徴とするシート体のカール除去装置。

Priority Applications (12)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000093618A JP4150146B2 (ja) | 2000-03-30 | 2000-03-30 | シート体のカール除去方法および装置 |

| EP20000121459 EP1088644B1 (en) | 1999-10-01 | 2000-09-29 | Deformation correcting method and apparatus for sheet materials |

| EP20050006018 EP1541301B1 (en) | 1999-10-01 | 2000-09-29 | Sheet material cutting method for cutting a thermal imaging material and sheet material cutting apparatus for cutting a band-shaped thermal imaging material |

| DE2000637149 DE60037149T2 (de) | 1999-10-01 | 2000-09-29 | Verfahren und Vorrichtung zum Schneiden eines bandförmigen thermischen Aufzeichnungsmaterials |

| EP20060003987 EP1679162B1 (en) | 1999-10-01 | 2000-09-29 | Sheet material cutting apparatus for cutting a band-shaped thermal imaging material |

| DE2000621326 DE60021326T2 (de) | 1999-10-01 | 2000-09-29 | Verfahren und Vorrichtung zur Korrektur der Verformung von Blattmaterialien |

| AT00121459T ATE299795T1 (de) | 1999-10-01 | 2000-09-29 | Verfahren und vorrichtung zur korrektur der verformung von blattmaterialien |

| DE60041794T DE60041794D1 (de) | 1999-10-01 | 2000-09-29 | Vorrichtung zum Schneiden von bandförmigem, thermischem Bildmaterial |

| US09/676,667 US6613253B1 (en) | 1999-10-01 | 2000-10-02 | Deformation correcting method, cutting method, deformation correcting apparatus and cutting apparatus for sheet materials |

| CNB001296736A CN1262408C (zh) | 1999-10-01 | 2000-10-08 | 薄片体的变形修正方法、切断方法、变形修正装置及切断装置 |

| US10/428,778 US7182008B2 (en) | 1999-10-01 | 2003-05-05 | Sheet material cutting method for cutting thermal imaging material |

| US11/638,578 US20070221024A1 (en) | 1999-10-01 | 2006-12-14 | Sheet material cutting apparatus for cutting thermal imaging material |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000093618A JP4150146B2 (ja) | 2000-03-30 | 2000-03-30 | シート体のカール除去方法および装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001278519A JP2001278519A (ja) | 2001-10-10 |

| JP2001278519A5 JP2001278519A5 (ja) | 2005-11-17 |

| JP4150146B2 true JP4150146B2 (ja) | 2008-09-17 |

Family

ID=18608777

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000093618A Expired - Fee Related JP4150146B2 (ja) | 1999-10-01 | 2000-03-30 | シート体のカール除去方法および装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4150146B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5658989B2 (ja) * | 2010-12-14 | 2015-01-28 | リンテック株式会社 | 印刷装置 |

-

2000

- 2000-03-30 JP JP2000093618A patent/JP4150146B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001278519A (ja) | 2001-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5249758A (en) | Apparatus for the continuous winding of a web of sheet-like material, in particular a paper web | |

| JP6249011B2 (ja) | ウェブ材料のロールを製造する巻取り機及び方法 | |

| EP1088644B1 (en) | Deformation correcting method and apparatus for sheet materials | |

| JP2948908B2 (ja) | ウェブ材料を切断するための装置を備えたウェブ材料の巻物の形成のための巻戻し機械及び方法 | |

| JP3445822B2 (ja) | コアのないウエブ材料のログを製造する巻替機械およびその方法 | |

| US8671810B2 (en) | Folder for adjustably tensioning a web as the web is cut | |

| JPH0777766B2 (ja) | タイヤ構成部材の巻付け方法および装置 | |

| US4517042A (en) | Method and apparatus for decurling laminated stock | |

| JPH0432733B2 (ja) | ||

| TWI332933B (en) | Changeover device and method for changing over winding of web | |

| JP4150146B2 (ja) | シート体のカール除去方法および装置 | |

| JP2007008558A (ja) | 包装装置 | |

| JPH0834642A (ja) | 伸展加工した合成樹脂フイルムの搬送方法及びその装置 | |

| JPS63106264A (ja) | 細幅帯状体の供給装置 | |

| JP2001278520A (ja) | 高分子シート体の変形修正方法および装置 | |

| JPH03266668A (ja) | 連続記録紙の記録方法 | |

| JP2001063883A (ja) | シートロール体の製造方法 | |

| JP2001226009A (ja) | ロール状シート体のカール除去方法および装置 | |

| JP2003104592A (ja) | フープ状素材の送出装置 | |

| JP2002220145A (ja) | ウエブ加熱装置 | |

| JP2001310850A (ja) | 記録媒体のカール除去方法および装置 | |

| JP3076714U (ja) | 薄肉厚樹脂シート用熱成形装置 | |

| JP3276279B2 (ja) | ピンチロールの制御装置 | |

| JP2628431B2 (ja) | 裁断機への反物類供給装置 | |

| JPH0332820A (ja) | シート加工装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050930 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050930 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20061208 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080624 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080627 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110704 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110704 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120704 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120704 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130704 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |