JP4123668B2 - グロープラグの製造方法 - Google Patents

グロープラグの製造方法 Download PDFInfo

- Publication number

- JP4123668B2 JP4123668B2 JP2000017959A JP2000017959A JP4123668B2 JP 4123668 B2 JP4123668 B2 JP 4123668B2 JP 2000017959 A JP2000017959 A JP 2000017959A JP 2000017959 A JP2000017959 A JP 2000017959A JP 4123668 B2 JP4123668 B2 JP 4123668B2

- Authority

- JP

- Japan

- Prior art keywords

- tube

- thickness

- glow plug

- coil

- heater

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Resistance Heating (AREA)

Description

【発明の属する技術分野】

本発明は、絶縁粉末及び発熱体が封入された金属製のヒータチューブを、その先端部分が取付金具から突出するように取付金具に保持させてなるグロープラグの製造方法に関し、特に、速熱性を確保すべく、ヒータチューブの先端部分に肉厚が根元側部分よりも薄くなっている薄肉部が形成されているものに関する。

【0002】

【従来の技術】

この種のグロープラグとしては、実開昭57−55878号公報に記載のものが提案されている。このものは、ヒータチューブの先端部分の外側側面もしくは内側側面を切削加工することにより、速熱性を確保するための薄肉部を形成した後、絶縁粉末及び発熱体をヒータチューブ内に充填し、続いて、ヒータチューブ全体の外径を均一にすべくスウェージング加工することによりで製造される。

【0003】

【発明が解決しようとする課題】

しかしながら、本発明者が上記従来公報について検討したところ、従来の製造方法では、以下のような問題が生じることがわかった。図7(a)は、この問題を説明するための説明図である。従来のように、単にヒータチューブJ1の外周面を切削加工してする方法では、切削による公差を設ける必要があり、切削部(図中、破線図示)J3の均一な寸法調整が困難であるため、切削後の薄肉部J2の肉厚寸法cを均一に調整することが困難である。

【0004】

そのため、薄肉部J2の肉厚寸法cのばらつきが大きくなり、それによって、スウェージング率もばらつくため、チューブ内に充填された発熱体(コイル等)の抵抗値がばらつき、結果的に、プラグ毎のヒータ温度特性のばらつきも大きくなるといった問題が生じる。

【0005】

一方、従来より、ヒータチューブの先端部側をスウェージング加工することにより、薄肉部を形成する方法もあるが、この方法の場合も、図7(b)に示す様に、スウェージング型の摩耗や加工条件等により、上記肉厚寸法cのばらつきが大きくなり、上記と同様、結果的に、プラグ毎のヒータ温度特性のばらつきが大きくなるといった問題が生じる。

【0006】

本発明は、上記問題に鑑みてなされたものであり、絶縁粉末及び発熱体を封入する金属製のヒータチューブが、その一端側を突出させるように取付金具に保持されてなり、ヒータチューブにおいて取付金具から突出する一端側に速熱性を確保するための薄肉部が形成されたグロープラグにおいて、薄肉部の肉厚寸法のばらつきを低減できるような製造方法を提供することを目的とする。

【0007】

【課題を解決するための手段】

上記目的を達成するため、請求項1記載の発明においては、最終的にヒータチューブ(20)となる所定の外径(D1)を有する素材管(110)を用意し、この素材管の一端における管壁(111)を素材管の軸方向と交差する方向に折り曲げることにより、折り曲げられた部分における管壁において、その外周面が素材管の所定の外径よりも外側へ突出した突出部(112)を形成する折り曲げ工程と、該突出部を素材管の所定の外径となるまで切削して除去する切削工程と、を備えることを特徴としている。

【0008】

本製造方法によれば、折り曲げ工程にて、折り曲げ角度を調整することにより、折り曲げ部分の管壁の外周面において素材管の所定の外径の外側への突出度合を所望の値とすることができる。そして、切削工程にて、管壁の突出部のうち素材管の所定の外径よりもはみ出した部分を除去するようにしているため、該除去処理後の突出部の肉厚を、素材管の残余の部分に比して所望の寸法となるように薄くできる。

【0009】

このように、本発明によれば、折り曲げ加工によって、素材管に対し突出度合を所望値とした突出部を形成し、この突出部の突出度合を基準として所望の肉厚の薄肉部を形成することができる。よって、本発明によれば、従来の単純な切削加工に比べて、素材管における薄肉部の肉厚の寸法ばらつきを抑えることができるため、結果的に、ヒータチューブの薄肉部の肉厚寸法のばらつきを低減することができる。

【0010】

また、請求項2記載の発明のように、上記折り曲げ工程にて、素材管(110)の突出部(112)における素材管の所定の外径(D1)以内に位置する部位の肉厚が0.3mm〜0.7mmとなるように、折り曲げを行うことが好ましい。これにより、切削後の素材管における薄肉部の肉厚は0.3mm〜0.7mmとなる。これは、該肉厚即ちヒータチューブの薄肉部の肉厚が0.3mm未満であると、薄すぎて実用的な消耗性を確保しにくく、0.7mmよりも厚いと、厚すぎてプラグの速熱性確保の点で好ましくないためである。

【0011】

また、実用的な消耗性確保及び速熱性確保を両立させる薄肉部の肉厚を好適に実現するには、請求項3記載の発明のように、上記折り曲げ工程にて、折り曲げられた管壁(111)と素材管(110)の軸とのなす角度が15°〜60°となるように、折り曲げを行うようにしても良い。

【0012】

また、請求項4記載の発明のように、素材管(110)として、その一端側が開口しているものを用いれば、開口された素材管の一端側を折り曲げることとなるので、用意に突出部が形成された折り曲げ部を得ることができる。

【0013】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【0014】

【発明の実施の形態】

以下、本発明を図に示す実施形態について説明する。図1は本実施形態に係るグロープラグ100の全体縦断面図、図2は図1に示すグロープラグ100のヒータ部の拡大図である。本グロープラグ100は、ディーゼルエンジンの複数(例えば4気筒)のエンジンヘッド(図示しない)にそれぞれ取り付けられており、エンジン始動時における燃料の着火および燃焼を促進するためのものである。

【0015】

このグロープラグ100は、中空筒状で、鉄系材料(炭素鋼等)からなる取付金具(ハウジング)10を備えており、この取付金具10には、グロープラグ100をシリンダに脱着可能に取り付けるためのネジ部13が備えられている。この取付金具10の一端11側には、細長なコップ形状のヒータチューブ20が、ろう付けや圧入等により内接固定されている。

【0016】

ヒータチューブ20は、耐熱性および耐酸化性に優れる導電材料(例えばSUS310S等のステンレス材料やNi基合金等)からなり、閉塞部21側(一端側)に小径部22、開口部23側(他端側)に、小径部22よりも径大な大径部24を一体に備えている。

【0017】

そして、ヒータチューブ20の小径部22が、取付金具10の一端11側から突出した状態で、ヒータチューブ20の大径部24が、取付金具10の一端11側に内接固定された状態で内包され保持されている。また、ヒータチューブ20のうち、小径部22と大径部24との間には、小径部22から大径部24に向かって徐々に拡径するテーパ部25が備えられている。

【0018】

また、ヒータチューブ20の閉塞部21からその近傍部位に渡る部位には、残りの開口部側の部位(以下、残部という)よりも肉厚が薄くなった薄肉部26が形成されている。例えば、図2に示す様に、薄肉部26の肉厚寸法をt1、残部の肉厚寸法をt2とすると、t1<t2であり、且つ、寸法t1は0.3〜0.7mmの範囲、寸法t2は0.4〜2.0mmの範囲から選択された寸法とできる。

【0019】

ここで、薄肉部26は、グロープラグ100のヒータ部の速熱性を確保するために形成されたものである。また、薄肉部26の肉厚寸法t1を0.3〜0.7mmの範囲とすることにより、薄肉部26は、実用上、消耗性を確保できる厚さ及び速熱性を確保できる薄さを有したものとできる。

【0020】

また、ヒータチューブ20の内部には、共に発熱体としての第1コイル(第1抵抗体)30、第2コイル(第2抵抗体)40が、ヒータチューブ20の軸方向に沿って設けられている。第1コイル30は、ヒータチューブ20の小径部22に内蔵され、第2コイル40は、第1コイル30よりも、ヒータチューブ20の開口部23側に内蔵されており、その一部が、大径部24に内蔵されている。

【0021】

また、第1コイル30の一端31は、ヒータチューブ20の閉塞部21に電気的に接続され、第1コイル30の他端32は、第2コイル40の一端41に電気的に接続されている。第2コイル40の他端42は、取付金具10に内挿固定された中軸50の一端51に溶接等により電気的に接続されている。

【0022】

なお、両コイル30、40の接続は、第1コイル30の他端32側と第2コイル40の一端41側とを重ね合わせた状態で、この重ね合わせ部位に溶接等を行うことにより、両コイル30、40の溶融部35を形成することによりされている。

【0023】

中軸50の一端51側、第1コイル30および第2コイル40は、ヒータチューブ20内において、耐熱性電気絶縁材料(例えばマグネシア等)からなる絶縁粉末27により埋設されている。ここで、絶縁粉末27は、スウェージング等の加工が施されたヒータチューブ20内にて高密度に充填されているため、各コイル30、40及び中軸50は、絶縁粉末27の中で固く固定されている。これにより、中軸50の一端51側、一端31を除く第1コイル30および第2コイル40が、ヒータチューブ20に対して電気絶縁的に配置される。

【0024】

ここで、第1コイル30は、常温(20℃)と1000℃(予熱時におけるグロープラグ100の第1コイル30の温度)の抵抗変化率(1000℃の抵抗値/20℃の抵抗値)が、例えば1程度に小さな第1導電材料(例えばニッケルクロム合金等)からなり、第2コイル40は、上記抵抗変化率が、例えば5〜14程度に大きな第2導電材料(例えばコバルト鉄合等)からなる。

【0025】

また、中軸50の一端51側は、ヒータチューブ20の開口部23側に挿入されており、中軸50の他端52側は、フッ素ゴム等の絶縁弾性材料からなるOリング等のシール材60および樹脂製の絶縁ブッシュ61を介してナット62を締めつけることにより、取付金具10の他端12側に絶縁的に固定されている。なお、中軸50の他端52には、図示しない電源からの配線部材(コネクティングバーやリード端子等)を接続するためのネジ部53が形成されている。

【0026】

こうして、グロープラグ100は、中軸50とボディアースされた取付金具10との間に定格電圧を印加することにより、両コイル30、40が通電発熱し、エンジンの余熱を行うようになっている。

【0027】

次に、上記グロープラグ100の製造方法について、図3を参照して述べる。図3は、本グロープラグ100におけるヒータチューブ20の製造に係る工程図である。まず、図3(a)に示す様に、最終的にヒータチューブ20となる両端が開口した管としての素材管110を用意する。この素材管110は、全体に均一な所定の外径D1及び肉厚tを有し、その外径(直径)D1は例えばφ4mm〜φ7mm、肉厚tは例えば0.4〜2.0mmのものを採用することができる。

【0028】

そして、図3(b)に示す折り曲げ工程では、この素材管110の開口一端における管壁111を、金属(ステンレス等)製のへら等の治具K1を用いて人や機械の力により加圧し、素材管110の軸方向(図中、左右方向)と交差する方向に折り曲げる。このとき、素材管110をその軸回りに回しながら管壁111を全周に渡って折り曲げる。

【0029】

また、このとき、折り曲げられた部分における管壁111の外周面に、図示の如く、該外周面から突出してシワがよるように折り曲げることで、該管壁111の外周面が素材管110の外径D1よりも外側へ突出した突出部112を形成する。また、このとき、折り曲げられた部分における管壁111、即ち突出部112の内周面は、素材管110の外径D1よりも内側(外径以内)にある。

【0030】

次に、図3(c)に示す切削工程では、素材管110の一端側において軸回りの全周に形成された突出部112を、素材管110の外径D1となるまで、切削用の刃具K2等を用いて切削して除去する。つまり、素材管110において、突出部112が除去された部位の外径が、上記外径D1となるように、いわゆる「ツライチ」の状態まで切削する。

【0031】

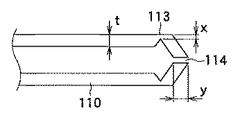

なお、多少なりとも、突出部112が素材管110の外周面より突出して残ると、せっかく切削により薄くなった部分の肉厚が、後工程のスウェージングによって厚く変化してしまうため、突出部112は外径D1となるまで除去する必要がある。こうして、図3(d)に示す様に、一端側に薄肉部113が形成された素材管110が出来上がる。

【0032】

また、素材管110の一端には、先端が窄まるように折り曲げられた管壁111によってコイル溶接用の穴114が形成される。この穴114は、後工程において第1コイル30の一端31を挿入して溶接することにより、ヒータチューブ20の閉塞部21と第1コイル30とを電気的に接続した構成を実現するためのものである。

【0033】

この穴114は、管壁111の折り曲げ度合等により、第1コイル30の一端31が挿入しにくくなる場合があるので、切削工程後に場合に応じて、図3(e)に示す様に、ドリル等の穴あけ治具K3を用いて、第1コイル30の一端31が挿入し易い大きさとなるように、穴114を加工しても良い。

【0034】

こうして出来上がった素材管110に対して、中軸50及び第2コイル40と組み付けられた第1コイル30の一端31を溶接することにより、閉塞部21を形成する。なお、この溶接により、穴114と第1コイル30との隙間を埋めるように管壁111が溶融するため、形成された閉塞部21の肉厚は、該溶接前における素材管110の穴114近傍の管壁111の肉厚よりも薄くなる。よって、該穴114近傍の管壁111の肉厚を調整することで、閉塞部21は、図2に示す様に、素材管110の肉厚以下であり薄肉部113の肉厚以上である肉厚とできる。

【0035】

次に、閉塞部21が形成された素材管110の他端側から絶縁粉末27を注入、充填する。その後、素材管110をスウェージング加工することにより、各コイル30、40及び中軸50を絶縁粉末27の中で固く固定し、図2に示す様なヒータチューブ20が完成する。ここで、素材管110の薄肉部113の肉厚は、スウェージングによって殆ど変わらないため、素材管110の薄肉部113の肉厚寸法が、そのままヒータチューブ20の薄肉部26の肉厚寸法となる。

【0036】

そして、このヒータチューブ20の大径部24及び中軸50を、取付金具10の一端11から挿入し、ヒータチューブ20の大径部24と取付金具10とを、圧入もしくはろう付け等により固定する。続いて、中軸50の他端52側(ネジ部53側)より、シール材60、絶縁ブッシュ61を投入して取付金具10内へ配置する。そして、ネジ部53に沿ってナット62を締め付ける。こうして、図1に示すグロープラグ100が完成する。

【0037】

かかるグロープラグ100は、取付金具10を介して上記エンジンヘッドに取り付けられるとともに、図示しない電源からの上記配線部材が中軸50のネジ部53に接続される。そして、中軸50とボディアースされた取付金具10との間に定格電圧を印加することにより、両コイル30、40が通電発熱し、エンジンの余熱を行うようになっている。

【0038】

ところで、上記製造方法によれば、折り曲げ工程にて、管壁111の折り曲げ角度を調整することにより、折り曲げ部分の管壁111の外周面において素材管110の外径D1の外側への突出度合を所望の値とすることができる。そして、切削工程にて、管壁111の突出部112のうち素材管110の外径D1よりもはみ出した部分を除去するようにしているため、該除去処理後の突出部112の肉厚を、素材管110の残余の部分に比して所望の寸法となるように薄くできる。

【0039】

ここで、図4は、折り曲げ角度の調整効果を示す説明図であり、上記図3に対応した断面にて示してある。折り曲げ角度は、図4に示す様に、折り曲げられた管壁111と素材管110の軸とのなす角度θa、θbとしている。図4(a)では、折り曲げ角度θaとしたとき、突出部112における上記外径D1以内の部位の肉厚寸法(これを径内肉厚寸法という)はaとなり、切削後は、この径内肉厚寸法aがそのまま薄肉部113の肉厚寸法となる。

【0040】

一方、図4(b)では、図4(a)の折り曲げ角度θaよりも小さい折り曲げ角度θbとしたとき、突出部112における径内肉厚寸法は、(a)の径内肉厚寸法aよりも大きいbとなり、切削後は、この径内肉厚寸法bがそのまま薄肉部113の肉厚寸法となる。

【0041】

このように、折り曲げ角度によって薄肉部113の肉厚の変更が容易に可能となる。なお、薄肉部113において、実用的な消耗性確保及び速熱性確保を両立させる肉厚を好適に実現するには、例えば、折り曲げ角度が15°〜60°程度とすることが好ましい。

【0042】

よって、本実施形態によれば、折り曲げ加工によって、素材管110に対し突出度合を所望値とした突出部112を形成し、この突出部112の突出度合を基準として所望の肉厚の薄肉部113を形成することができる。従って、本実施形態によれば、従来の単純な切削加工に比べて、素材管110における薄肉部113の肉厚の寸法ばらつきを抑えることができるため、その後のスウェージング工程におけるスウェージング率のばらつきも抑えられ、結果的に、ヒータチューブ20の薄肉部26の肉厚寸法のばらつきを低減することができる。

【0043】

また、ヒータチューブ20において実用的な消耗性確保及び速熱性確保を両立させるような薄肉部26の肉厚を好適に実現するために、本発明者が検討したところ、切削工程後の素材管110において、次のような寸法構成が好ましいことがわかった。この寸法構成について、図5の寸法図を参照して述べておく。

【0044】

図5に示す素材管110としては、上述のように、外径D1がφ4〜φ7mm、肉厚tが0.4〜2.0mmのものを採用でき、このような素材管110の場合、その薄肉部113の肉厚寸法xは、0.3mm以上0.7mm以下であることが好ましい。ここで、この薄肉部113の肉厚寸法xは、上述したように、そのままヒータチューブ20の薄肉部26の肉厚寸法となるものである。まず、肉厚寸法xが0.7mmよりも厚いと、厚すぎてプラグの速熱性確保の点で好ましくない。

【0045】

また、肉厚寸法xが0.3mm未満であると、薄すぎて実用的な消耗性を確保しにくい。この消耗性についての根拠となるグラフを、図6に示す。図6は、走行距離に対応したグロープラグの耐久テストに基づくものであり、横軸に走行距離(単位:×104km)、縦軸に走行距離の増加に応じて消耗していくヒータチューブ20の薄肉部26の肉厚寸法を、消耗量(単位:mm)として表したグラフである。

【0046】

一般に、グロープラグは、実用上、走行距離20万kmまで使用可能であることが要求されている。図6からわかるように、ヒータチューブ20の薄肉部26の肉厚が0.3mm以下であると、走行距離20万kmに達する前に、該薄肉部26が消耗してヒータチューブ20に穴が空いてしまい、使用不可能となる可能性がある。

【0047】

よって、肉厚寸法xは0.3mm〜0.7mmが好ましい。また、このことから、折り曲げ工程では、素材管110の突出部112における外径D1以内に位置する部位の肉厚寸法(径内肉厚寸法)が、0.3mm〜0.7mmとなるように、折り曲げを行うことが好ましい。

【0048】

また、肉厚寸法xが0.3〜0.7mmである場合、図5に示す素材管110の穴114の長さ(これを溶接穴長さという)yは、0.6mm〜1.5mmであることが好ましい。これは、上述したように、素材管110に対して第1コイル30の一端31を溶接する際に、形成された閉塞部21の肉厚が、該溶接前における素材管110の穴114近傍の管壁111の肉厚よりも薄くなることを考慮した数値範囲である。溶接穴長さyをこの範囲とすることで、溶接にて形成された閉塞部21の肉厚を、肉厚寸法xからtの間の値とできる。

【0049】

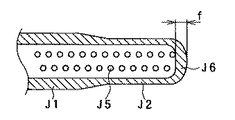

さらに、このヒータチューブ20の閉塞部21については、本実施形態によれば、従来よりも、閉塞部21の肉厚寸法のばらつきを低減できるという効果もある。従来の一般的なヒータチューブの閉塞部の形成方法は、上記図7(b)に示す様に、ヒータチューブJ1の先端部にて筒状に突出するコイル溶接用の穴部J4を設け、この穴部J4にコイルの一端を挿入して溶接を行うものである。

【0050】

この場合、溶接の際に、突出した穴部J4が押しつぶされるように溶融して、閉塞部の形状に変形する。そのため、穴部J4の突出長さdや穴部J4の径eのばらつきによって、図8に示す様に、コイルJ5を溶接した後の閉塞部J6の肉厚fがばらつく。そのため、ヒータ温度特性のばらつきが大きくなる。

【0051】

その点、本製造方法によれば、素材管110の一端側の管壁111を折り曲げることにより、突出部112と同時にコイル溶接用の穴114を形成しているため、上記図3(d)に示す様に、穴114の近傍部位の形状を、予め閉塞部21に近似したテーパ形状とできる。そのため、コイルの溶接に当たっては、従来に比べて、さほど溶接による変形を伴うことが無く、狙いの値に近い閉塞部21の肉厚寸法を実現できるため、結果として閉塞部21の肉厚寸法のばらつきを低減できる。

【0052】

以上、本製造方法によれば、ヒータチューブ20の薄肉部26を形成するために素材管110に形成する薄肉部113の肉厚寸法のばらつきを低減できるとともに、コイル溶接による閉塞部21の肉厚寸法のばらつきを低減できるため、プラグ毎のヒータ温度特性のばらつきを抑え、均一な温度特性を有するグロープラグを製造することができる。

【0053】

(他の実施形態)

なお、上記折り曲げ工程では、加圧するための治具(加圧治具)として、へら等を用いたが、該加圧治具は何でも良く、また、上記の如く折り曲げ可能であれば、折り曲げ方法も任意の方法で良い。

【0054】

また、ヒータチューブ20は大径部、小径部を有するものではなく、全体が均一な径であってもよい。また、上記実施形態の製造方法においては、可能ならば、切削工程後のスウェージングは省略したものであっても良い。

【図面の簡単な説明】

【図1】本発明の実施形態に係るグロープラグの全体縦断面図である。

【図2】図1に示すグロープラグのヒータ部の拡大図である。

【図3】図1に示すグロープラグにおけるヒータチューブの製造に係る工程図である。

【図4】本発明の折り曲げ工程における折り曲げ角度の調整効果を示す説明図である。

【図5】切削工程後の素材管における各部の寸法構成を示す図である。

【図6】走行距離とヒータチューブの薄肉部の消耗量との関係を示すグラフである。

【図7】従来のヒータチューブの切削方法を示す概略断面図である。

【図8】従来の製造方法により形成されたヒータチューブを示す概略断面図である。

【符号の説明】

20…ヒータチューブ、27…絶縁粉末、30…第1コイル、

40…第2コイル、110…素材管、111…素材管の一端における管壁、

112…突出部、D1…素材管の外径。

Claims (4)

- 絶縁粉末(27)及び発熱体(30、40)を封入する金属製のヒータチューブ(20)が、その一端側を突出させるように取付金具(10)に保持されるとともに、前記ヒータチューブにおいて前記取付金具から突出する前記一端側の肉厚が他端側よりも薄くなっているグロープラグを製造する方法において、

最終的に前記ヒータチューブとなる所定の外径(D1)を有する素材管(110)を用意し、

この素材管の一端における管壁(111)を前記素材管の軸方向と交差する方向に折り曲げることにより、折り曲げられた部分の前記管壁の外周面が前記素材管の前記所定の外径よりも外側へ突出した突出部(112)を形成する折り曲げ工程と、

前記折り曲げられた部分の前記管壁における突出部を前記素材管の前記所定の外径となるまで切削して除去する切削工程と、を備えることを特徴とするグロープラグの製造方法。 - 前記折り曲げ工程では、前記素材管(110)の前記突出部(112)における前記素材管の前記所定の外径(D1)以内に位置する部位の肉厚が、0.3mm〜0.7mmとなるように、前記折り曲げを行うことを特徴とする請求項1に記載のグロープラグの製造方法。

- 前記折り曲げ工程では、折り曲げられた前記管壁(111)と前記素材管(110)の軸とのなす角度が15°〜60°となるように、前記折り曲げを行うことを特徴とする請求項1または2に記載のグロープラグの製造方法。

- 前記素材管(110)の一端側は、開口していることを特徴とする請求項1ないし3のいずれか1つに記載のグロープラグの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000017959A JP4123668B2 (ja) | 2000-01-24 | 2000-01-24 | グロープラグの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000017959A JP4123668B2 (ja) | 2000-01-24 | 2000-01-24 | グロープラグの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001208347A JP2001208347A (ja) | 2001-08-03 |

| JP2001208347A5 JP2001208347A5 (ja) | 2006-11-24 |

| JP4123668B2 true JP4123668B2 (ja) | 2008-07-23 |

Family

ID=18544872

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000017959A Expired - Fee Related JP4123668B2 (ja) | 2000-01-24 | 2000-01-24 | グロープラグの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4123668B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4971837B2 (ja) * | 2006-04-03 | 2012-07-11 | 日本特殊陶業株式会社 | グロープラグ及びグロープラグの取付構造。 |

| JP2008173657A (ja) * | 2007-01-17 | 2008-07-31 | Asmo Co Ltd | 金属の接合方法、及び電機子の製造方法 |

| JP5558021B2 (ja) * | 2009-04-13 | 2014-07-23 | ボッシュ株式会社 | ディーゼルエンジン用のメタルグロープラグのシース製造方法及びメタルグロープラグの製造方法、並びに、ディーゼルエンジン用のメタルグロープラグのシース及びディーゼルエンジン用のメタルグロープラグ |

| JP6110670B2 (ja) * | 2013-01-16 | 2017-04-05 | 日本特殊陶業株式会社 | グロープラグ |

| JP6068988B2 (ja) * | 2013-01-16 | 2017-01-25 | 日本特殊陶業株式会社 | グロープラグの製造方法 |

| JP6731331B2 (ja) * | 2016-11-18 | 2020-07-29 | 日本特殊陶業株式会社 | グロープラグ |

-

2000

- 2000-01-24 JP JP2000017959A patent/JP4123668B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001208347A (ja) | 2001-08-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4288850B2 (ja) | グロープラグの製造方法 | |

| US6064039A (en) | Glow plug with small-diameter sheath tube enclosing heating and control coils | |

| JP5455522B2 (ja) | グロープラグ及びその製造方法 | |

| JP4123668B2 (ja) | グロープラグの製造方法 | |

| EP1612485B1 (en) | Glow plug | |

| JP4870640B2 (ja) | グロープラグおよびその製造方法 | |

| JP2762385B2 (ja) | シーズヒータおよびその製造方法 | |

| JP5964547B2 (ja) | グロープラグおよびその製造方法 | |

| JP3823003B2 (ja) | シーズ型グロープラグ及びその製造方法 | |

| EP2136142A1 (en) | Method for manufacturing glow plug and glow plug | |

| JP4295064B2 (ja) | スパークプラグ | |

| JP2007032877A (ja) | グロープラグおよびその製造方法 | |

| JP3737879B2 (ja) | グロープラグ | |

| JPH11294768A (ja) | グロープラグ | |

| JP2001241662A5 (ja) | ||

| EP1406046B1 (en) | Glow plug and glow plug manufacturing method | |

| US20040084435A1 (en) | Electrically-heated glowplug and method for production of an electrically-heated glowplug | |

| JP3551015B2 (ja) | グロープラグ | |

| JP4092845B2 (ja) | グロープラグおよびその製造方法 | |

| JP4510588B2 (ja) | グロープラグ | |

| JP2000097434A (ja) | グロープラグの製造方法 | |

| JP4310565B2 (ja) | セラミックヒータ型グロープラグおよびその製造方法 | |

| JPH06300262A (ja) | シース型グロープラグおよびその製造方法 | |

| JPH0259372B2 (ja) | ||

| JPS6335246Y2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061010 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061010 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080407 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080415 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080428 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110516 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |