JP4120099B2 - 軸受の異常診断方法および異常診断装置 - Google Patents

軸受の異常診断方法および異常診断装置 Download PDFInfo

- Publication number

- JP4120099B2 JP4120099B2 JP19601099A JP19601099A JP4120099B2 JP 4120099 B2 JP4120099 B2 JP 4120099B2 JP 19601099 A JP19601099 A JP 19601099A JP 19601099 A JP19601099 A JP 19601099A JP 4120099 B2 JP4120099 B2 JP 4120099B2

- Authority

- JP

- Japan

- Prior art keywords

- bearing

- value

- frequency

- abnormality diagnosis

- abnormality

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2233/00—Monitoring condition, e.g. temperature, load, vibration

Landscapes

- Rolling Contact Bearings (AREA)

- Testing Of Devices, Machine Parts, Or Other Structures Thereof (AREA)

- Measurement Of Mechanical Vibrations Or Ultrasonic Waves (AREA)

Description

【発明の属する技術分野】

この発明は、転がり軸受等の軸受の異常を検出するための異常診断方法および異常診断装置に関する。

【0002】

【従来の技術】

転がり軸受に生じた傷やフレーキング等の異常を発見する手段として、例えば特開平2−205727号公報や実公平2−49384号公報に記載されている先行技術のように、軸受の外輪あるいは内輪等に生じる音や振動をセンサによって検出し、その検出信号に基いて異常の有無を判断する技術が提案されている。

【0003】

また、検出された信号波形にエンベロープ処理(包絡線処理)を行なうとともに周波数分析を行なうことも提案されている。この場合には、得られたスペクトル(以下、エンベロープスペクトルという)に基いて、軸受の損傷部位から発生する特定周波数のスペクトルを抽出し、予め設定されている基準値と比較する。そしてこの比較により、基準値を越えた軸受の特性周波数が存在すれば、その軸受を構成する部品に損傷があると判定する。

【0004】

【発明が解決しようとする課題】

前記従来技術では、軸受の傷に相当する周波数のピークの絶対値に基き、ある一定の基準値との比較によって傷の有無の判定を行なっていた。しかし、軸受の回転速度や軸受の種類、軸受の大きさ、荷重が異なると、スペクトルのピークの絶対値が大幅に変動する。このため軸受の運転条件ごとに判定基準を設定する必要があった。すなわち、軸受の回転速度や荷重等の条件が変化する場合、同じ基準値では正確な判定を行なうことが困難であった。

【0005】

例えば、自動車等の車両の変速機に使われる軸受は、車両の速度によって軸受の回転速度および負荷荷重等が異なる。このため、軸受の異常検知を行なうために設ける振動加速度センサの測定値も速度に応じて変化する。一例として下記表1に示すように、変速機の変速段に応じて、軸受回転速度や負荷荷重および振動加速度が変化する。表1では、“LOW”の場合の値“1”を基準として“SECOND”と“TOP”の値を表わしている。

【0006】

【表1】

【0007】

従来の変速機用軸受の異常診断方法においては、“TOP”の場合の振動加速度の値“2”に対して、外部ノイズとその部位の破損原因分析を行ない、その振動加速度が“2.2”〜“3.5”の間に達したときに、車両を停止させるように設定されることが多い。しかしこの設定値(基準値)は、“TOP”の場合には適正であるが、“LOW”および“SECOND”で異常が発生したときには異常停止の設定値として値が大きすぎるため、異常状態のまま回転し続けることを回避できない事態も想定される。

【0008】

以上の説明は自動車の変速機の一例であるが、この例に限らず、軸受の回転速度や荷重変動に伴う振動・音響特性の傾向は、自動車、鉄道車両、トラクターなどの輸送用機器の動力伝達系をはじめとして、エンジン、シャシ、補機類等のあらゆる用途に使われる軸受に共通の課題である。しかも、輸送用機器に限らず、鉄鋼生産設備、工作機械、事務機器、産業機械等に使われる軸受において、使用中に回転速度や荷重が変動することにより、振動加速度が変化する機器の場合にも共通する課題である。

【0009】

特に、転がり軸受において転がり疲れによるフレーキングや異物かみ込みによる傷の発生は、異常が発生した時点から損傷の広がる速度が速い。このため異常時の停止措置が遅れると、軸受を組込んだ機械装置全体に大きな被害が及ぶことが懸念されるため、異常発生をできるだけ初期の段階で確実に検知することが望まれる。

【0010】

従って本発明の目的は、軸受を構成する部品の損傷具合を判断するのに必要な判定基準を簡略化でき、しかも診断精度が高い軸受の異常診断方法および異常診断装置を提供することにある。

【0011】

【課題を解決するための手段】

本発明者らは、軸受の損傷によって生じる振動(音響も含む)の検出信号波形のエンベロープスペクトルが、軸受の種類や運転条件に依存することなく、ある一定のパターンになることに着目し、以下に述べる(a)〜(c)などに基いて本発明に至った。

【0012】

(a)軸受を構成する部品に傷があると、軸受が回転する際に発生する振動もしくは音響の信号波形にエンベロープ処理を行ない、波高率を求めた場合に、エンベロープスペクトルの一部にピークが現れる。

(b)フレーキングや異物かみ込みによる傷などによって発生する振動や音の信号は、傷の発生部品(例えば外輪,内輪,転動体)のいずれかと回転条件との組合わせによって決まる特定周波数となり、その振動数が決定できる。

(c)異常発生時の特定周波数の波高率が高く、そのピーク値(この明細書ではLで表す)をオーバーオール値(全スペクトル値の積分値であり、この明細書ではOAで表す)で除算した値が、回転速度や荷重等の回転条件が変わっても変動が小さい。すなわち、回転条件が変動する条件下で異常発生から損傷が広がる速度が速く異常検知の緊急性を要する損傷は波高率が高い。波高率とは、単位時間当たり波形情報から最大振幅の値を振幅の二乗平均平方根の値で除算して得られる値である。

【0013】

以上の点に注目して、異常発生時の特定周波数のピーク値をオーバーオール値で除算した値(L/OA)を異常判定の基準として、その値が基準値を超えたときに、異常が発生したと判定することが可能である。

【0014】

従って前記目的を果たすための本発明の軸受の異常診断方法は、軸受から発生する振動もしくは音響を電気信号に変換して検出する工程と、検出された信号波形にエンベロープ処理および周波数分析を行ないかつエンベロープスペクトルのピーク値を周波数のフルスケールが運転条件の最高回転速度に対応する周波数より大きくかつこの周波数の10倍以内で設定した周波数範囲で測定された全スペクトルの積分値であるオーバーオール値で除算して得られた値(L/OA)を、0.5〜0.85の範囲で設定された基準値と比較する工程と、前記値(L/OA)が前記基準値を越えたときにこの軸受に異常が有るとの判断を下す工程とを具備している。

【0015】

またこの発明に基く軸受の異常診断装置は、軸受から発生する振動もしくは音響を電気信号に変換して検出するセンサと、検出された前記信号波形にエンベロープ処理および周波数分析を行なうとともにエンベロープスペクトルのピーク値を周波数のフルスケールが運転条件の最高回転速度に対応する周波数より大きくかつこの周波数の10倍以内で設定した周波数範囲で測定された全スペクトルの積分値であるオーバーオール値で除算して得られた値(L/OA)を、0.5〜0.85の範囲で設定された基準値と比較しかつ前記値(L/OA)が前記基準値を越えたときにこの軸受に異常が有るとの判断を下す情報処理手段と、前記判断結果を出力する報知手段とを具備したことを特徴とする。

【0016】

傷のある転がり軸受が回転する際に発生する振動または音響を電気信号に変換して検出すると、傷のある軸受構成部品に応じて特定のエンベロープスペクトルが生じる。ここで内輪傷の成分をZfi,外輪傷成分をZfc,転動体傷成分を2fbとすると、それらの成分と軸受仕様および回転速度について、内輪傷に関しては下記(1)式、外輪傷に関しては(2)式、転動体傷に関しては(3)式によって表わされる相関があり、それぞれどの軸受部品に傷が発生したかを特定できる。

【0017】

【数1】

【0018】

前記(1)(2)(3)式に用いるfr,fi,fc,fbを図9(A)に模式的に表示した。式中のα,dm,Daについては、図9(B)に示す玉軸受と図9(C)に示すころ軸受に別けて表示した。

【0019】

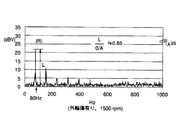

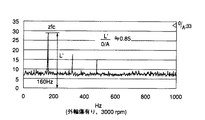

図3と図4および図5は、内径φ17mm,外径φ40mm,幅12mmの深溝玉軸受を回転させたときのエンベロープスペクトルを示している。これらの図において、測定器の横軸の周波数のフルスケールは、運転条件の最高回転速度を基に、その回転速度に対応する周波数より大きく、かつ、分解能が落ちないように前記周波数の10倍以内で選定する。図3〜図5ではフルスケールを1000Hzとした。オーバーオール値は、この周波数範囲で測定された全スペクトルの積分値となる。

【0020】

図3は傷の無い正常な軸受を回転速度1500rpmで回転させたときに得られたエンベロープスペクトルを示している。このエンベロープスペクトルでは、前記(1)(2)(3)式によって計算した特定周波数に対応する位置にピークが現れていない。この正常時のオーバーオール値は8.5,上記特定周波数でのピーク値(L0 )は2.5以下で、(L0 /OA)<0.3≪0.5〜0.9となる。

【0021】

図4は、外輪に傷をつけた前記軸受を約1500rpmで回転させた場合のエンベロープスペクトルを示し、前記(2)式で計算した外輪の特定周波数Zfc=77Hzに対応する周波数約80Hzにピークが現れた。この時のピーク値Lは22、オーバーオール値OAは26で、(L/OA)≒0.85であった。

【0022】

この状態で回転速度を上昇させ、約3000rpmに至ったときのエンベロープスペクトルを図5に示す。この場合、ピーク値はL′に移動し、その周波数は前記(2)式で計算した外輪の特定周波数Zfc=154Hzに対応して、約160Hzであった。この時のピーク値L′=29は、前述の1500rpmでのピーク値Lより大きくなったが、オーバーオール値も1500rpmのOA値26から33へと、ほぼ同じ比率で大きくなったため、(L′/OA)≒0.85と1500rpm時の回転条件とほぼ同じ値となった。

【0023】

このように、傷の大きさがほとんど同じ場合は、(L/OA)値は、回転速度や荷重が変わってもほとんど変化しない。この理由は、傷による振動が運転条件により変動する比率と、傷のない正常な部位から発生する定常的な振動の変動比率がほとんど変化ないことに起因している。

【0024】

以上述べたような損傷軸受の振動特性に注目し、エンベロープスペクトルの傷の有無を示す特定周波数でのピークレベルを、オーバーオール値(OA)で除算して正規化(ノーマライズ処理)することにより、特定の軸受構成部品に生じた傷の有無を、回転条件や荷重条件に左右されない1つの基準値によって判断することが可能となる。

【0025】

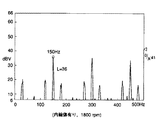

図6は内径φ30mm,外径φ72mm,幅19mmの深溝玉軸受において、内輪に傷がある場合のエンベロープスペクトルである。横軸の周波数のフルスケールは500Hzとした。回転速度約1800rpmの結果で、前記(1)式で計算した内輪の特定周波数Zfi=147Hzに対応する周波数約150Hzにピークが現れた。この時のピーク値Lは36、オーバーオール値OAは41であり(L/OA)≒0.88であった。

【0026】

この場合(図6)、軸受名番、回転速度、傷の部位が前記の例とは異なるにもかかわらず、ピークが現れる周波数は外輪の場合と同じように前記(1)式で計算した内輪の特定周波数147Hzに対応した。そしてピーク値Lをオーバーオール値で除算した(L/OA)値は約0.88とかなり大きな値となった。

【0027】

図7は、内径φ30mm,外径φ72mm,幅19mmの深溝玉軸受の転動体に傷がある場合のエンベロープスペクトルを示している。図6と同じく横軸の周波数のフルスケールは500Hz、回転速度が約1800rpmである。このエンベロープスペクトルでは、前記(3)式で計算した転動体の特定周波数2fb=124Hzに対応する周波数約122.5Hzにピークが現れた。この時のピーク値Lは37、オーバーオール値OAは42.5で、(L/OA)≒0.87であった。

【0028】

この場合(図7)も軸受名番、回転速度、傷の部位が異なるにもかかわらず、ピークが現れる周波数は内輪および外輪の場合と同じように前記(3)式で計算した転動体の特定周波数124Hzに対応し、ピーク値Lをオーバーオール値で除算した(L/OA)は約0.87とかなり大きな値となった。従って異常検知の基準となる(L/OA)値を0.5〜0.85の範囲で設定することにより、ころがり軸受の異常診断を行なうことが可能となる。

【0029】

以上説明したように、図4,5,6,7から、軸受の回転速度や軸受サイズ、傷発生部位が異なるにもかかわらず、傷がある場合の(L/OA)値は0.8〜0.9の範囲にあり、傷無しの軸受の(L/OA)≒0.3に対して著しく大きくなっている。

【0030】

図8は、深溝玉軸受(内径φ30mm,外径φ62mm,幅16mm,基本動定格荷重Cr=1980kgf)の寿命試験中にフレーキングが発生した時の振動加速度と(L/OA)値の測定結果を示している。試験条件はラジアル荷重Fr=1000kgf,回転速度n=1000rpm,鉱油VG32潤滑である。この軸受寿命試験において、約1000h経過後にフレーキングが発生した。フレーキング発生時のその付近の振動挙動を図8に示す。フレーキング発生前は、軸受の摩耗等によって振動加速度が徐々に大きくなるのに対し、(L/OA)値は約0.3前後でほぼ一定の値となっている。

【0031】

時間t1においてクラックが発生し、振動が徐々に大きくなるとともに、(L/OA)値が急激に大きくなった。さらに、振動値で検出できる時間t2の時には、(L/OA)値が0.5以上の値となる。このことから、異常停止時の(L/OA)の基準値を0.5と設定しておくことにより、フレーキング発生を検知して機械装置本体を停止することができる。この基準値を小さくしすぎると、フレーキングが発生していないのにノイズで停止することがあるので、異常診断に用いる(L/OA)の基準値は0.5以上が適当である。

【0032】

初期フレーキング発生後に機械装置(この場合、試験機)を停止しないとフレーキングが成長し、それに伴い振動加速度および(L/OA)値とも徐々に大きくなる。さらに試験を継続すると、機械装置の破損に至ることが知られているため、今回の試験では、振動加速度が急激に大きくなる直前のt3にて試験を中止した。この時の(L/OA)値の挙動から、(L/OA)値を0.9以上に設定すると機械装置の破損に至る危険性があるので、(L/OA)値を0.5〜0.9に設定することが推奨される。

【0033】

なお、(L/OA)値は傷の状況が引っ掻き傷とか打痕とかフレーキングであるとか、傷の大きさによって異なるが、これらの傷はいずれも波高率が高いという特性から、初期の傷発生に伴い(L/OA)=0.5〜0.9の異常信号が発生する。このため、傷発生を初期に検知し、機械装置本体への損傷が及ばないうちに停止させるという目的に沿うには、異常停止の目安を(L/OA)=0.5〜0.9の範囲に設定すればよい。この値は、傷の無い軸受の(L/OA)≒0.3に対して有意性のある値であり、異常診断に用いることができる。

【0034】

このように、早期検知が要求される損傷は、いずれも検出信号の波高率が高いという共通性があり、回転速度が前記範囲(1000〜1800rpm)を超えた場合や、荷重が変わった場合も同様の傾向がある。また、内径φ3mm程度の情報機器用の小さな軸受からφ300mm前後の鉄鋼生産設備用の大きな軸受に至るまで、あらゆるサイズのあらゆる用途の軸受に本発明の異常診断方法と装置が適用可能である。

【0035】

【発明の実施の形態】

以下にこの発明の一実施形態について、図1と図2を参照して説明する。

図1に異常診断装置10の一例を示し、図2にこの異常診断装置10を用いる診断プロセスを示した。軸受の一例として、玉軸受11を示した。この軸受11は、固定輪の一例としての外輪12と、回転輪の一例としての内輪13と、外輪12と内輪13との間に転動自在に設けた転動体の一例としての玉14と、保持器15等を備えて構成されている。

【0036】

この異常診断装置10は、軸受11が回転する際に発生する振動もしくは音を検出する電気音響変換手段の一例として、センサ(例えばマイクロフォン、あるいは振動センサ等)20を有している。センサ20は、増幅器21を介してデータ処理装置22に接続されている。データ処理装置22は、例えばパーソナルコンピュータ等の情報処理装置を主体とするもので、前記センサ20からの電気的な検出信号を処理することにより、軸受11に異常があるか否かを判断するようになっている。

【0037】

より詳しくは、センサ20が出力した電気的な信号波形が、アナログ・デジタル変換器23によってデジタルファイル化され、波形処理部24に送られる。この波形処理部24では、図2に示す波形処理工程S1においてエンベロープ処理(包絡線処理)を行なうことにより、エンベロープスペクトルを得る。

【0038】

さらに波形処理部24では、抽出工程S2において、軸受構成部品の特定の周波数成分、例えば内輪傷成分(Zfi),外輪傷成分(Zfc),転動体傷成分(2fb)が、前記(1)式,(2)式,(3)式を用いてエンベロープスペクトルより抽出される。

【0039】

演算部25では演算工程S3が行なわれ、前記抽出工程S2によって抽出したエンベロープスペクトルに基き、内輪傷成分をオーバーオール(OA)値で除算して得た値Jzfiと、外輪傷成分をオーバーオール値で除算して得た値Jzfcと、転動体傷成分をオーバーオール値で除算して得た値J2fbが算出される。

【0040】

判別部26では比較工程S4が行なわれ、前記Jzfi,Jzfc,J2fbがそれぞれに対応した基準値と比較される。Jzfi ,Jzfc ,J2fb のいずれも基準値を超えていなければ、“軸受に傷無し”との判断が下されて、工程S5に移行する。Jzfi,Jzfc,J2fbの少なくとも1つが基準値を上回った場合には、その基準値を上回った軸受部品(内輪,外輪,転動体の少くともいずれか)に傷があると判断され、該当する軸受部品が特定されるとともに、“軸受に傷有り”との判定結果を出力する工程S6に移行する。

【0041】

前記判定結果は、出力回路27から表示装置(ディスプレイ)28あるいはスピーカ29等の報知手段に出力され、検査員に報知される。こうして異常が報知された場合、検査員は機器を停止させるなど必要な対策を講じることになる。また、このデータ処理装置22からアラーム信号を装置駆動部に出力して、自動的に装置を停止させることもできる。

【0042】

なお、前記実施形態では、マイクロフォン等の音響センサ20によって、軸受11から発生する音響(空気を媒体とする振動)を検出するようにしたが、この発明を実施するに当たって、軸受から発生する振動を、振動センサによって直接検出してもよい。

【0043】

前述したように、本発明に基く実施形態では、軸受の振動や音の検出信号にエンベロープ処理と周波数分析を行ない、エンベロープスペクトルのピーク値をオーバーオール値で除算した値に基いて異常検知を行なうようにしている。但し、本発明の異常診断方法と従来の異常診断方法を併用してもよい。すなわち、同一のセンサが出力する信号を、前記実施形態の異常診断装置10と、従来の異常診断装置の双方に入力する。そして一方の信号は前記実施形態と同様に処理して異常診断を行ない、他方の出力信号は従来と同様にピーク値出力を予め定めた基準値と比較して異常診断を行なう。

【0044】

また、センサを2つ使用し、一方のセンサの出力信号を前記実施形態と同様の異常診断装置に入力して異常を検出し、他方のセンサは従来と同様にピーク値出力を、予め定めた基準値と比較することによって、異常診断を行なうという2種類の診断方法を併用してもよい。

【0045】

このように2種類の診断方法を併用するのは、本発明の異常診断方法が、定常運転中に急激に損傷が進むフレーキングや傷のような信号波形の波高率が高い緊急を要する事態の異常検知に適するためである。摩耗や潤滑剤の劣化等のように徐々に信号値が大きくなる場合は、初期の摩耗や劣化が始まってから軸受が回転に異常をきたすまでの期間が長いので、従来どおりの設定基準で判定しても、周辺機器の破損に至ることはない。また、軸受の取付け等に起因する初期異常も比較的初期に現れるので、従来通りの異常診断方法で検知可能である。

【0046】

【発明の効果】

本発明によれば、軸受の回転速度や荷重等の変動要因に左右されることなく一定の基準値を用いて軸受の損傷具合を判断することができ、異常診断に必要な判定基準を簡略化でき、しかも高い診断精度を得ることができ、傷のある軸受構成部品を特定することも可能となる。

【図面の簡単な説明】

【図1】 本発明の一実施形態を示す異常診断装置を示す図。

【図2】 図1に示された異常診断装置による異常診断方法の工程を示すフローチャート。

【図3】 傷の無い正常な軸受が回転するときのエンベロープスペクトルを示す図。

【図4】 外輪に傷のある軸受が約1500rpmで回転するときのエンベロープスペクトルを示す図。

【図5】 外輪に傷のある軸受が約3000rpmで回転するときのエンベロープスペクトルを示す図。

【図6】 内輪に傷のある軸受が回転するときのエンベロープスペクトルを示す図。

【図7】 転動体に傷のある軸受が回転するときのエンベロープスペクトルを示す図。

【図8】 軸受寿命試験における経過時間と(L/OA)値および振動加速度との関係を示す図。

【図9】 玉軸受ところ軸受の各部を示す図。

【符号の説明】

10…軸受の異常診断装置

11…軸受

12…固定輪(外輪)

13…回転輪(内輪)

14…転動体(玉)

20…センサ

22…データ処理装置

Claims (6)

- 軸受の回転速度が変化する条件下で使用される軸受の異常診断方法であって、

前記軸受から発生する振動もしくは音響を電気信号に変換して検出する工程と、

検出された信号波形にエンベロープ処理および周波数分析を行ないかつエンベロープスペクトルのピーク値を周波数のフルスケールが運転条件の最高回転速度に対応する周波数より大きくかつこの周波数の10倍以内で設定した周波数範囲で測定された全スペクトルの積分値であるオーバーオール値で除算して得られた算出値(L/OA)を、0.5〜0.85の範囲で設定された基準値と比較する工程と、

前記算出値(L/OA)が前記基準値を越えたときにこの軸受に異常が有るとの判断を下す工程と、

を具備したことを特徴とする軸受の異常診断方法。 - 前記軸受は外輪と内輪と転動体を有し、前記ピーク値は、前記エンベロープスペクトルにおける内輪傷成分の特定周波数(Zfi)と、外輪傷成分の特定周波数(Zfc)と、転動体傷成分の特定周波数(2fb)とのいずれかに対応する位置に生じるピーク値であることを特徴とする請求項1に記載の軸受の異常診断方法。

- 前記ピーク値を予め定めた基準値と比較して異常診断を行なう工程をさらに備え、該工程が併用されることを特徴とする請求項1または2に記載の軸受の異常診断方法。

- 軸受の回転速度が変化する条件下で使用される軸受の異常診断装置であって、

前記軸受から発生する振動もしくは音響を電気信号に変換して検出するセンサと、

検出された信号波形にエンベロープ処理および周波数分析を行ないかつエンベロープスペクトルのピーク値を周波数のフルスケールが運転条件の最高回転速度に対応する周波数より大きくかつこの周波数の10倍以内で設定した周波数範囲で測定された全スペクトルの積分値であるオーバーオール値で除算して得られた算出値(L/OA)を、0.5〜0.85の範囲で設定された基準値と比較し、かつ、前記算出値(L/OA)が前記基準値を越えたときにこの軸受に異常が有るとの判断を下す情報処理手段と、

前記判断結果を出力する報知手段と、

を具備したことを特徴とする軸受の異常診断装置。 - 前記軸受は外輪と内輪と転動体を有し、情報処理手段は、前記エンベロープスペクトルにおける内輪傷成分の特定周波数(Zfi)と、外輪傷成分の特定周波数(Zfc)と、転動体輪傷成分の特定周波数(2fb)とのいずれかに対応する位置に生じるピーク値を検出することを特徴とする請求項4に記載の軸受の異常診断装置。

- 前記ピーク値を予め定めた基準値と比較して異常診断を行なう装置をさらに備え、該装置が併用されることを特徴とする請求項4または5に記載の軸受の異常診断装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP19601099A JP4120099B2 (ja) | 1999-07-09 | 1999-07-09 | 軸受の異常診断方法および異常診断装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP19601099A JP4120099B2 (ja) | 1999-07-09 | 1999-07-09 | 軸受の異常診断方法および異常診断装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001021453A JP2001021453A (ja) | 2001-01-26 |

| JP2001021453A5 JP2001021453A5 (ja) | 2006-07-13 |

| JP4120099B2 true JP4120099B2 (ja) | 2008-07-16 |

Family

ID=16350735

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP19601099A Expired - Fee Related JP4120099B2 (ja) | 1999-07-09 | 1999-07-09 | 軸受の異常診断方法および異常診断装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4120099B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106248379A (zh) * | 2016-08-19 | 2016-12-21 | 北京航空航天大学 | 一种固体润滑轴承加速寿命试验载荷谱设计方法 |

| DE102019204161A1 (de) | 2018-03-30 | 2019-10-02 | Okuma Corporation | Abnormitätsdiagnoseverfahren und Abnormitätsdiagnoseeinrichtung für ein Wälzlager |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2376299B (en) * | 2001-04-02 | 2004-11-03 | Holroyd Instr Ltd | Monitoring the condition or mechanical health of machinery |

| JP4149691B2 (ja) * | 2001-08-31 | 2008-09-10 | 株式会社東芝 | 半導体製造装置用回転機の寿命予測方法及び半導体製造装置 |

| JP3876976B2 (ja) * | 2001-12-18 | 2007-02-07 | 日本精工株式会社 | 評価装置および評価方法 |

| JP2003294035A (ja) * | 2002-03-29 | 2003-10-15 | Railway Technical Res Inst | 軸受内輪クリープ検知装置 |

| JP2004257836A (ja) * | 2003-02-25 | 2004-09-16 | Nsk Ltd | 機械装置の異常診断装置 |

| JP3874110B2 (ja) * | 2002-08-30 | 2007-01-31 | 日本精工株式会社 | 異常診断システム |

| JP3918939B2 (ja) * | 2002-11-21 | 2007-05-23 | 日本精工株式会社 | 機械設備の監視システム |

| JP3871054B2 (ja) * | 2003-06-26 | 2007-01-24 | 日本精工株式会社 | 機械設備の状態監視方法及び装置 |

| JP3871050B2 (ja) * | 2002-12-20 | 2007-01-24 | 日本精工株式会社 | 異常診断装置 |

| WO2004027370A1 (ja) * | 2002-08-30 | 2004-04-01 | Nsk Ltd. | 機械設備の状態監視方法及び装置ならびに異常診断装置 |

| US7182519B2 (en) * | 2004-06-24 | 2007-02-27 | General Electric Company | Methods and apparatus for assembling a bearing assembly |

| JP4529602B2 (ja) * | 2004-09-13 | 2010-08-25 | 日本精工株式会社 | 異常診断装置及び異常診断方法 |

| DE102004050897A1 (de) * | 2004-10-19 | 2006-05-11 | Siemens Ag | Verfahren und Einrichtung zur Erkennung eines schadhaften Lagers einer rotierend umlaufenden Welle |

| DE102006010847A1 (de) * | 2006-03-09 | 2007-09-13 | Schaeffler Kg | Verfahren zum Untersuchen von Lagerschäden |

| DE102006025626A1 (de) * | 2006-06-01 | 2007-12-06 | Schaeffler Kg | Verfahren zur Wälzlagerdiagnose |

| DE102008019776A1 (de) * | 2008-04-18 | 2009-10-22 | CFS Bühl GmbH | Verfahren, Vorrichtung sowie Messer zum Aufschneiden von Lebensmitteln |

| DK2316009T3 (da) | 2008-07-24 | 2014-05-05 | Siemens Ag | Fremgangsmåde og anordning til bestemmelse og overvågning af tilstanden af et rulleleje |

| CZ306889B6 (cs) * | 2011-08-26 | 2017-08-30 | Viditech Spol. S R. O. | Způsob zabezpečení strojů před vibracemi a zařízení pro provádění tohoto způsobu |

| JP2017111018A (ja) * | 2015-12-17 | 2017-06-22 | ジヤトコ株式会社 | 異常検出装置、及び異常検出方法 |

| JP6639014B2 (ja) | 2016-06-10 | 2020-02-05 | 株式会社神戸製鋼所 | 樹脂ペレタイザ装置 |

| JP7146683B2 (ja) * | 2019-03-27 | 2022-10-04 | オークマ株式会社 | 転がり軸受の異常診断方法及び異常診断装置、異常診断プログラム |

| JP7371512B2 (ja) * | 2019-09-10 | 2023-10-31 | オムロン株式会社 | 診断装置、方法、及びプログラム |

| JP6942836B1 (ja) * | 2020-04-08 | 2021-09-29 | 株式会社川本製作所 | 異常検出装置 |

| CN111947950B (zh) * | 2020-07-01 | 2022-03-08 | 北京工业大学 | 一种基于载荷信息矩阵的多维综合应力寿命试验载荷谱设计方法 |

| CN113202862B (zh) * | 2021-05-08 | 2022-08-02 | 清华大学 | 一种关节轴承 |

| CN115235768A (zh) * | 2022-07-05 | 2022-10-25 | 上海朋禾智能科技有限公司 | 一种滚动轴承故障诊断方法及系统 |

| CN115144181B (zh) * | 2022-08-30 | 2022-11-11 | 山东梁轴科创有限公司 | 一种轴承多维度缺陷检测方法及系统 |

-

1999

- 1999-07-09 JP JP19601099A patent/JP4120099B2/ja not_active Expired - Fee Related

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106248379A (zh) * | 2016-08-19 | 2016-12-21 | 北京航空航天大学 | 一种固体润滑轴承加速寿命试验载荷谱设计方法 |

| CN106248379B (zh) * | 2016-08-19 | 2018-08-21 | 北京航空航天大学 | 一种固体润滑轴承加速寿命试验载荷谱设计方法 |

| DE102019204161A1 (de) | 2018-03-30 | 2019-10-02 | Okuma Corporation | Abnormitätsdiagnoseverfahren und Abnormitätsdiagnoseeinrichtung für ein Wälzlager |

| CN110320038A (zh) * | 2018-03-30 | 2019-10-11 | 大隈株式会社 | 滚动轴承的异常诊断方法以及异常诊断装置 |

| DE102019204161B4 (de) | 2018-03-30 | 2024-02-15 | Okuma Corporation | Abnormitätsdiagnoseverfahren und Abnormitätsdiagnoseeinrichtung für ein Wälzlager |

| US12044594B2 (en) | 2018-03-30 | 2024-07-23 | Okuma Corporation | Abnormality diagnostic method and abnormality diagnostic device for rolling bearing |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001021453A (ja) | 2001-01-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4120099B2 (ja) | 軸受の異常診断方法および異常診断装置 | |

| JP3609982B2 (ja) | 故障診断方法及びその装置 | |

| WO2008117765A1 (ja) | 極低速回転機械の異常診断方法及び装置 | |

| JP4117500B2 (ja) | 異常診断装置及びこれを有する転がり軸受装置並びに異常診断方法 | |

| JP4874406B2 (ja) | 軸受の診断システム | |

| JP6508017B2 (ja) | 機械設備の評価方法 | |

| JP2017219469A (ja) | 状態監視装置及び状態監視方法 | |

| JP6714806B2 (ja) | 状態監視装置及び状態監視方法 | |

| EP0982579A1 (en) | Devices for inspecting bearings of main motors of rolling stock | |

| WO2006030786A1 (ja) | 異常診断装置及び異常診断方法 | |

| JP2008292288A (ja) | 減速機の軸受診断装置 | |

| WO2002073150A9 (en) | System and method for analyzing vibration signals | |

| JP2005062154A (ja) | 異常診断装置及びこれを有する転がり軸受装置 | |

| JP4581860B2 (ja) | 機械設備の異常診断装置及び異常診断方法 | |

| JPH11271181A (ja) | ころがり軸受の異常診断方法および装置 | |

| CN113092114B (zh) | 一种轴承故障诊断方法、装置及存储介质 | |

| JP5067121B2 (ja) | 転がり軸受の異常判定方法及び異常判定装置 | |

| JP2017166960A (ja) | 計測診断装置、及び計測診断方法 | |

| JPH07218334A (ja) | 軸受の異常診断方法及び装置 | |

| JP4997936B2 (ja) | 転がり軸受の異常診断装置および乗物 | |

| JP2003232674A (ja) | 機械設備又は機器の異常診断方法及び異常診断装置 | |

| JP5673382B2 (ja) | 異常診断方法 | |

| JP2016170085A (ja) | 異常診断装置及び異常診断方法 | |

| JP2018080924A (ja) | 軸受異常診断方法および診断システム | |

| JPH10104125A (ja) | 転がり軸受の診断方法および転がり軸受装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060525 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060525 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070920 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071002 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071126 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080401 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080414 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110509 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4120099 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120509 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130509 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130509 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140509 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |