JP4052669B2 - ファスナー要素の挿入方法、ボルト要素、かしめ用ダイおよび部品組立体 - Google Patents

ファスナー要素の挿入方法、ボルト要素、かしめ用ダイおよび部品組立体 Download PDFInfo

- Publication number

- JP4052669B2 JP4052669B2 JP51313697A JP51313697A JP4052669B2 JP 4052669 B2 JP4052669 B2 JP 4052669B2 JP 51313697 A JP51313697 A JP 51313697A JP 51313697 A JP51313697 A JP 51313697A JP 4052669 B2 JP4052669 B2 JP 4052669B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet metal

- head

- collar

- metal part

- shaft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000012966 insertion method Methods 0.000 title description 5

- 229910052751 metal Inorganic materials 0.000 claims description 205

- 239000002184 metal Substances 0.000 claims description 205

- 238000000034 method Methods 0.000 claims description 60

- 239000000463 material Substances 0.000 claims description 35

- 230000002093 peripheral effect Effects 0.000 claims description 11

- 238000004080 punching Methods 0.000 claims description 9

- 230000009471 action Effects 0.000 claims description 8

- 230000008878 coupling Effects 0.000 claims description 7

- 238000010168 coupling process Methods 0.000 claims description 7

- 238000005859 coupling reaction Methods 0.000 claims description 7

- 238000005520 cutting process Methods 0.000 claims description 4

- 230000007704 transition Effects 0.000 claims description 4

- 238000007599 discharging Methods 0.000 claims 1

- 230000001131 transforming effect Effects 0.000 claims 1

- 230000008569 process Effects 0.000 description 23

- 238000005553 drilling Methods 0.000 description 11

- 238000003780 insertion Methods 0.000 description 11

- 230000037431 insertion Effects 0.000 description 11

- 238000004519 manufacturing process Methods 0.000 description 7

- 230000002265 prevention Effects 0.000 description 7

- 230000000875 corresponding effect Effects 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 239000007769 metal material Substances 0.000 description 6

- 230000008901 benefit Effects 0.000 description 5

- 238000007373 indentation Methods 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 238000002788 crimping Methods 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- 229910000954 Medium-carbon steel Inorganic materials 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 230000009286 beneficial effect Effects 0.000 description 2

- 230000002079 cooperative effect Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 230000009916 joint effect Effects 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 230000004323 axial length Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- 238000005381 potential energy Methods 0.000 description 1

- 238000010079 rubber tapping Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16B—DEVICES FOR FASTENING OR SECURING CONSTRUCTIONAL ELEMENTS OR MACHINE PARTS TOGETHER, e.g. NAILS, BOLTS, CIRCLIPS, CLAMPS, CLIPS OR WEDGES; JOINTS OR JOINTING

- F16B37/00—Nuts or like thread-engaging members

- F16B37/04—Devices for fastening nuts to surfaces, e.g. sheets, plates

- F16B37/06—Devices for fastening nuts to surfaces, e.g. sheets, plates by means of welding or riveting

- F16B37/062—Devices for fastening nuts to surfaces, e.g. sheets, plates by means of welding or riveting by means of riveting

- F16B37/068—Devices for fastening nuts to surfaces, e.g. sheets, plates by means of welding or riveting by means of riveting by deforming the material of the support, e.g. the sheet or plate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P19/00—Machines for simply fitting together or separating metal parts or objects, or metal and non-metal parts, whether or not involving some deformation; Tools or devices therefor so far as not provided for in other classes

- B23P19/04—Machines for simply fitting together or separating metal parts or objects, or metal and non-metal parts, whether or not involving some deformation; Tools or devices therefor so far as not provided for in other classes for assembling or disassembling parts

- B23P19/06—Screw or nut setting or loosening machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P19/00—Machines for simply fitting together or separating metal parts or objects, or metal and non-metal parts, whether or not involving some deformation; Tools or devices therefor so far as not provided for in other classes

- B23P19/04—Machines for simply fitting together or separating metal parts or objects, or metal and non-metal parts, whether or not involving some deformation; Tools or devices therefor so far as not provided for in other classes for assembling or disassembling parts

- B23P19/06—Screw or nut setting or loosening machines

- B23P19/062—Pierce nut setting machines

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49833—Punching, piercing or reaming part by surface of second part

- Y10T29/49835—Punching, piercing or reaming part by surface of second part with shaping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49908—Joining by deforming

- Y10T29/49915—Overedge assembling of seated part

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49947—Assembling or joining by applying separate fastener

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49947—Assembling or joining by applying separate fastener

- Y10T29/49954—Fastener deformed after application

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49947—Assembling or joining by applying separate fastener

- Y10T29/49954—Fastener deformed after application

- Y10T29/49956—Riveting

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49947—Assembling or joining by applying separate fastener

- Y10T29/49963—Threaded fastener

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/53709—Overedge assembling means

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/53996—Means to assemble or disassemble by deforming

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T403/00—Joints and connections

- Y10T403/49—Member deformed in situ

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T403/00—Joints and connections

- Y10T403/49—Member deformed in situ

- Y10T403/4966—Deformation occurs simultaneously with assembly

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T403/00—Joints and connections

- Y10T403/49—Member deformed in situ

- Y10T403/4974—Member deformed in situ by piercing

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Connection Of Plates (AREA)

- Insertion Pins And Rivets (AREA)

Description

本発明は、頭部と軸部とを有するファスナー要素、特にボルト要素を、シートメタル部品に、あるいは変形可能な材料からなる別の板状部品に挿入する方法に関するものであり、ボルト要素は、その頭部とは遠い方の端部を先頭にして、シートメタル部品を貫通するように装着用ヘッドによってガイドされ、その頭部の領域において、装着用ヘッドと、シートメタル部品の装着用ヘッドとは反対の側に配置されたダイとの共同作用によって、シートメタル部品にかしめられる。さらに本発明は、かしめによってシートメタル部品に挿入され得るボルト要素に関し、ボルト要素挿入に用いるかしめ用ダイに関し、またシートメタル部品とボルト要素とからなる部品組立体に関するものである。

発明の背景

最初に挙げた種類の、かしめによってシートメタル部品に挿入し得るファスナー要素は、既に知られており、国際公開第94/101688号の国際出願がその例である。このようなファスナー要素においては、要素の軸部はねじを切ったボルトとして形成されており、シートメタル部品の一方の側から、あらかじめ形成された孔に導入され、頭部のフランジ部が、前記と同じ側でシートメタル部品と接触する。シートメタル部品の材料は、装着の過程で引き続いて塑性的に変形され、要素の軸部上に、頭部の接触面と隣接して設けられた非常に小さな溝に入り込み、これによって要素がシートメタル部品に固定される。このような従来の構成では、シートメタル部品は、ボルト要素の挿入に先だって、予備的に成型され、この際にほぼ円錐形のカラーまたはフレアーと前記カラーの狭い部分に開けられた孔とが形成される。カラーの狭い方の端部はボルト要素の頭部と向かい合い、フレアーはボルト要素の挿入に際して平たく押しつぶされ、これにともなってシートメタルが要素の軸部上の溝に入り込む。これと良く似た工程がドイツ特許3704763に示されている。また国際公開第94/101688号は、カラーが反対側を向くように準備されてもよいことを提案している。すなわちこの場合、ボルトはフレアーの最も広い部分でフレアーに進入し、次いでカラーの狭い部分に開けられた孔を通過する。このバリエーションについては詳しく説明されていないが、この提案においても同様にカラーはボルト要素の挿入に際して平たく押しつぶされ、シートメタルの平面と、実質的に全く同一の平面に存在するようになる。

国際公開第94/101688号の方法においては、要素の頭部はその接触面に、実質的に放射状に伸びる複数の突起を有しており、これが挿入に際してシートメタル部品に圧入されることによって、共廻り防止を形成する。共廻り防止は、ねじを切られた軸部にナットを装着する際に、シートメタル部品上の要素自身が回転しないことを意図したものである。

このようなシートメタル部品と要素とからなる部品組立体は、例えば自動車や洗濯機の製造のような工業的製造において、シートメタル部品と要素とからなる部品組立体に、さらに他の部品を組み付けたり、あるいはその逆の場合において、頻繁に用いられる。シートメタル部品が圧縮力を受けられるように、頭部の接触面が後から組み付ける他の部品とは反対の側にあることは有利である。

しかしながら、上述した従来の技術における既知のボルト要素は、実用上完全に満足ゆくものではない。なぜなら他の部品を組み付ける前の輸送や保存の過程で、要素がゆるんでしまう危険が比較的大きいからである。特に比較的薄いシートメタルとともに用いられることを意図した、かしめ可能のボルトにおいて、このような危険が大きい。頻繁に起こるゆるみは、要素が脱落したり、あるいはシートメタル部品のその後の機械加工に不適当な向きを向くといった、著しいものである。この種の既知の要素のゆるみはまた、付与された共廻り防止を不十分にすることも引き起こしかねない。この場合は、ナットの装着に際して、十分な締め付け力が発生する以前に要素が共廻りしてしまう。これらのトラブルは、要素の頭部が引っ込んだ中空部にあり、部品組立体が組み付けられた後はもはや接近不可能であるようなボディフレームの構造やその他の部位において、特に顕著な欠点となる。もしこのような状況において要素が共廻りしたり、あるいは脱落したりすれば、製造中の製品、たとえば自動車は、もはや通常の生産の流れでは製造され得ず、その代わりに複雑な方法で修理されなければならない。このような状況はできる限り避けられなければならない。

薄手のシートメタルにおいて特に顕著な別の問題は、共廻り防止を形成する突起が、共廻りを完全に防止するために、一定の高さ、すなわち頭部の接触面からの高さがなくてはならないということにある。薄手のシートメタルにおいては、シートメタル部品の材料が突起によって過度に押し込まれることによって、シートメタル部品の完全な強度がもはや得られなくなってしまい、これがまた実用面でのトラブルにつながる。

さらにもう一つの欠点は、要素をシートメタル部品にかしめる過程において、塑性的に変形されたシートメタル部品を受け入れるための細い溝は、製造することが困難であるばかりか、これによってボルトが不必要に高価になってしまうということである。またその他に、この溝は、その鋭いエッジと断面積の減少によって、ボルトの強度および疲労特性を低下させてしまう。また、溝の寸法によって、要素とシートメタル部品の係合が不十分になり、これが前述したような、シートメタル部品上で要素がゆるみを起こしたり、脱落したりする傾向をさらに悪化させる。

発明の開示

この問題の解決を助けるために、本発明の出願人が先に出願した未公開のドイツ特許出願P4410475.8において、目的が設定された。それは、好適な原価で製造および使用することができ、シートメタル部品上でゆるんだり、脱落したりする危険がはるかに少なく、または好ましくは全くなく、シートメタル部品上において要素の良好な共廻り防止、および強力な結合がいずれも可能であり、薄手のシートメタルあるいは、例えばアルミニウムやその合金のような非鉄金属のシートメタルを用いて作業する場合も同様な、冒頭で述べた種類の要素を提供することである。さらに、シートメタル部品と、少なくとも1個のこのような要素を含む部品組立体、それにシートメタル部品にこの要素をかしめるためのダイおよび方法も提供することである。

この目的は先の出願の内容によって十分に解決された。この発明によれば、要素は接触面として機能する下側の面に、周囲を閉じられた複数の凹面区画を有しており、この区画は軸部から外方へ伸びるリブによって部分的に区切られており、リブのシャフト側の端部は軸部に沿って、隆起した形で伸びており、その頭部から遠い方の終端は、軸部を螺旋状にとりまいて走る凹部の少なくとも一つにつながっている。

このような設計によって、軸部と同心に配置された適切なダイにより要素をシートメタル部品にかしめる過程で、リブによってシートメタルの厚みが実質的に薄くなることなく、周囲を閉じられた凹面区画および前述の凹部に入り込むようにシートメタル部品の材料を塑性的に変形できる。これによって、かしめ結合の強度は、従来の既知の要素と比較して、既に相当向上している。リブのシャフト側の端部がシャフトに沿って隆起した形で伸びているということは、凹面区画への材料の入り込みばかりでなく、むしろリブのシャフト側の端部とシートメタル部品との間の噛み合い結合によって共廻り防止が達成されていることを意味する。これによって、共廻り防止が、従来の要素の共廻り防止と比較して、実質的に改善される。要素の挿入の過程でシートメタル部品が不必要に薄くなることがないということは、従来の溝の場合と較べて、頭部の下端からいくらか離して凹部を設けることができることを意味し、よって、製造の観点から見て、この凹部の実現がより容易となる。このことは、凹部の形を、従来の場合よりも、よりすっきりしたものにすることができ、これがダイを用いた変形の過程で、材料が完全に凹部の中に確実に流れ込むようにし、よって要素の脱落に対する抵抗が増加する。

要素の軸部が、頭部から遠い方の軸部よりも、隆起したリブの領域に大きな直径を有し、かつ、この大径部に少なくとも1個の凹部を有することが、特に有利である。この設計により、要素が凹部によって弱くなることがより少ないため、より容易に要素の正常な強度を完全に活用できるとともに、要素の疲労特性も改善される。また共廻り防止もさらに改善される。しかしながらこの設計において特に重要なのは、要素の挿入の過程での、シートメタルの流動挙動が改善され得るということである。シートメタル部品のあらかじめ形成された孔は、要素の軸部が損傷を受けることなく通過できる直径を有さなければならない。大径部では、要素の挿入過程で、大径部が孔を拡大するため、シートメタルはまず外方へ押しやられる。これによって、周囲を閉じられた凹面区画および/または凹部に入り込むべき、追加の材料を提供するのである。

軸部を螺旋状に取り巻く少なくとも1個の凹部は、ねじ溝、特に要素の軸部に存在するねじの続きとして形成されることが有利である。このようにすれば、凹部はねじの形成に用いられるのと同じ工程で実現される。このことは要素の製造過程における実質的な原価低減をもたらすと同時に、凹部がきれいに成型されることにもつながる。好ましい方法に従って、リブがその軸部側の端部において、軸部に沿って隆起した形で伸びるように、ねじ切り加工に先だって成型されるならば、これらの隆起したリブ部分はロール転造によるねじ切り加工によって、凹部のところで終わるような形に簡単に変形され得る。しかしながら、他方において、別の工程で、例えばロール転造加工ででねじ切りを終えた後、始めてリブ部分を加工することも当然考えられる。この場合は凹部は隆起したリブによっていくつかの部分に分断される。しかしながら、軸部に沿って伸びるリブの隆起した部分はあまり長すぎてはならない。なぜならばこれが、取り付けられる部品がきれいに落ちつくのを妨げる恐れがあるからである。これに対する例外は、要素が電気的端子を取り付けるように意図されている場合である。この場合は、延長されたリブ部分が端子の孔の中で望ましいノッチ効果をもたらし、良好な電気的接触を達成するのに有用である。

螺旋状の凹部は、ねじの1周分または2周分をこれにあてることができるが、とりわけ、ねじが多重ねじとして形成されている場合は、ねじの断片の形で存在することもまた可能である。多重ねじは、理論的に可能であり、本発明に属するものである。

螺旋状の凹部は、円周上で連続する凹部に比較して大きな利点を有する。例えば一定の期間が過ぎた後に、ナットが軸部から取り外される場合、ねじ部分および/またはナットの汚れまたは腐食によって、ナットを取り外すのに余分な力が必要であることが予想される。しかしながら、凹部が螺旋形をしているため、このような余分な力によって、要素がますます強くシートメタル部品に押しつけられ、これが要素の共廻りに対する抵抗を向上する。

しかしながら、この凹部はまたピッチ角0°、すなわち円周上で連続する溝として形成されてもよく、このような形の凹部もまた本発明に属する。このようなものは、例えば、要素がねじ付きボルトとして用いられるのではなく、例えばベアリングスピゴットとして用いられるような場合に、特に好都合である。従来の技術と比較して、凹部を頭部の下面から離れた位置に形成することができるという本発明の前述の利点は、円周上で連続する凹部として溝を設計する場合にもあてはまる。

周囲を閉じられた区画は、軸部の近傍において最も深さが大きくなることが好ましく、このことは共廻り防止に対しても要素の挿入の過程でのシートメタル部品の塑性変形に対しても有利である。

また、ヘッド部の接触面積に対する区画の面積の割合を、材質の組み合わせを考慮に入れた上で、理想的な共廻り防止と非臨界的な面圧とを結果として与えるように選択することも、とりわけ重要である。このような利点は、また本発明の要素を、より柔らかいシートメタル、例えばアルミニウムやアルミニウム合金のシートメタルとともに用いることができるようにする。これらの材料は将来、自動車製造においてますます広い用途を見いだすようになるであろう。異種金属接触腐食の問題は今日では要素の適当な表面処理によって対処することができる、すなわち異種金属接触腐食は避け得られるから、本発明による鉄製の要素は、例えばアルミニウム合金のシートメタルとともに、普通に使用することができるのである。

しかしながら、この先の提案においては、ボルト要素の挿入に先だって、ポンチ工具やドリル加工によってシートメタル部品に孔を形成することが必要である。孔は初期の加工段階で形成される。

上述した種類の既知のファスナー要素、すなわち軸部の先端を、シートメタルの孔を通して挿入し、ヘッドの下の部分でかしめを行うファスナー要素においては、別の問題がある。

この別の問題とは、「レバーアウト」に対する抵抗が低いことである。言い換えれば軸部の頭部から遠い方の端部に対して半径方向に加えられる力においては、要素を梃子のようにこじて、シートメタル部品との係合を比較的容易に解除してしまう。その結果、要素はぶらぶらになったり、シートメタルに対して好ましくない角度に傾いてしまったりする。

本発明の目的は、特に薄手のシートメタル、すなわち2.25mm以下のシートメタルにおいて、先行技術によって得られるものよりも、質的により良いかしめ結合を保証することである。このことは先の出願によるボルト要素を用いる場合にも達成されなければならず、同時に、このものの挿入の過程でのねじ部の損傷は、少なくとも大部分、避けられなければならない。

特に本発明の目的は、「レバーアウト」に対する抵抗性を改善することであり、その方法は先の出願P4410475.8による要素に対しても、またその他の既知の要素、例えば国際公開第94/101688号に記載されているものと類似の要素に対しても、適用可能でなければならない。

加えて、本発明の目的は、初期の加工工程において孔を形成するという複雑性を避けるような、改良された方法を開発することである。

本発明の別の目的は、特に薄手のシートメタル部品を用いる場合において、シートメタル部品があらかじめ穿孔されるか、ファスナー要素によって穿孔されるかの如何に拘わらず、ファスナー要素に対して横方向からこじる力およびファスナー要素を押し込むように働く力に対する、ファスナー要素の抵抗性を改善することである。

これらの目的を満足させるために、頭部および軸部を有し、かつ該軸部上に少なくとも一個の半径方向の溝あるいは、1周分以上のねじ溝を有するボルトまたはファスナー要素と、シートメタル部品とを、前記シートメタル部品にあらかじめ孔を形成するか、または前記ファスナー要素の軸部の、頭部から遠い方の端部を用いて穿孔することによって結合する方法であって、前記孔の予備形成あるいは穿孔が、シートメタル部品の、前記ファスナー要素の頭部とは反対の側に、材料によるカラーが形成されるような方法で実施され、かつ前記カラーの材料が引き続いて半径方向内側に向かって、前記半径方向の溝またはねじ溝の中へ入り込むような変形を受けることを特徴とする、ボルトまたはファスナー要素とシートメタル部品とを結合する方法がある。

完全を期すために指摘して置くならば、ファスナー要素の先端を用いてシートメタルに孔を打ち抜く方法は、米国特許2,593,506号によって既知である。この場合、スタッドのねじを切られた端部の先端はダイの上に置かれたシートメタルを押し通され、スタッドのねじを切られていない端部がかしめられるか、頭を付けられることによって、装着が完成される。ダイは、スタッドが単純な円形の開口部をシートメタルに打ち抜くだけで、カラーやフレアーは形成しないように配置されている。また、スタッドを押し込もうとする力や廻そうとする力に対する抵抗は弱い、なぜならばこれらの力に対する抵抗は、本質的にスタッドの軸部とシートメタルパネルとの間の摩擦力によって達成されるのみだからである。さらに、打ち抜かれた孔を通しての移動や、頭つぶし作業中の圧縮力によって、ねじが損傷を受ける危険性が大きい。

本発明の方法の一態様では、シートメタル部品は軸部の、頭部から遠い方の端部によって、装着用ヘッドの作用を受け、あるいは必要に応じてこれとダイとの共同作用を受けて穿孔され、この際好ましくはシートメタル部品が貫通される過程で打抜きカスが形成され、かつ穿孔された孔は拡張されて、シートメタル部品のダイ側に、孔を取り囲むカラーを形成する。

意外なことには、この技術を用いて、通常のボルト要素の軸部の端面によってシートメタル部品を穿孔し、このようにして形成された孔を通してボルト要素のねじ部分を挿入しても、ねじはそれほど大きな損傷を受けないことが分かった。カラーの形成がねじ部分にとって、開口部を拡大しながら、ねじ山を損傷することなく通過することを容易にしているのであるが、これについては後にさらに詳しく説明する。

引き続きダイを用いてシートメタル部品をボルト要素にかしめる過程で、シートメタル部品とボルト要素との間に特に高品質の結合を生じさせるために、カラーの材料が利用される。

開口部の周縁部、すなわち開口部に隣接するカラーの端部に、少なくとも1個、好ましくは複数個、特に奇数個の切り欠き、あるいは少なくとも実質的に半径方向に向いた、切れ目あるいは裂け目を生じさせることが特に有利である。カラーを通してねじを押し通すとき、これらの切れ目はさらに引き裂かれ、ねじ部を押し通すのに必要な力を相当に低下させ、その結果ねじ山を損傷する危険もまた、実質的に減少するのである。

とりわけ意外な発見は、ボルトの端部がDIN78に準拠する、いわゆるKa形状を有しているときに、本方法が特に首尾よく実施されるということである。このKa形状とは、頭部から遠い方の軸部の端部にある、ねじの谷径よりもいくらか小さな直径を有するスピゴット状の突起を意味している。

スピゴット状の突起は、末広がりの円錐形の部分を介して、ねじが切られた円柱形部分につながっている。スピゴットの端面は、ボルト要素の中心の長手方向の軸に対して、少なくとも実質的に直角に広がっている。

本発明の端部穿孔方式を用いるこのようなボルトの装着は、スピゴット状の突起の外表面に複数個の溝が備わっているならば、改善され得る。本発明によれば、意外なことにこのような溝は、ボルト要素によってシートメタルを穿孔するのに特に有利であることが発見された。

ボルト自身は、その軸部が、頭部から遠い方の端部において、シートメタル部品を穿孔するように形成されていることが特徴である。ボルト要素の特に有利な形状は請求項10乃至14に記載されている。またそれに続く請求項15乃至26は、シートメタル部品にかしめられる頭部の形状を包含しており、先に出願されたドイツ特許出願番号P4410475.8の、請求項1乃至13に対応している。

ボルト要素のために用いられるかしめ用ダイは、請求項32乃至38に見られる。また請求項32乃至38は、ボルト要素とシートメタル部品の結合によって生じる部品組立体に関するものである。

さらにそれ以外の、本発明の有利な実施態様は、後に続く請求項39乃至51に記載されている。

【図面の簡単な説明】

図面の内、第1図乃至第9図は先の出願P4410475.8の対応する図面を示し、また第10図乃至25図は本出願の特徴的な設計および方法を示す。

第1図 シートメタル部品にかしめるために用いられる、本発明による要素の一部を縦断面図とした側面図。

第2図 第1図中の矢印IIの方向から見た要素の端面図。

第3図 第1図の要素の、円IIIで示した部分の拡大説明図。

第4図 第1図の要素の、第3図中の平面IV−IVによる部分断面図。

第5図 第1図から第4図までの発明による要素を挿入する方法の概要説明図。

第6図 第5図による挿入方法の最終段階を示す。

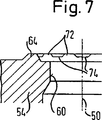

第7図 第5図および第6図の方法において用いられる、本発明の特に好ましいかしめ用ダイの左側を示す詳細な概要説明図。

第8図 シートメタル部品と、それにかしめられた本発明の要素とからなる部品組立体、すなわち第5図および第6図の方法を用いて製造された部品組立体の、一部を断面図とした概要説明図。

第9図 第8図の部品組立体の、第8図中に円IVで示した部分の拡大説明図。

第10図 本発明のボルト要素を側面から見た一部を縦断面図とした説明図。

第10A図 第10図のボルト要素の端部を矢印・の方向から見た図。

第11図 シートメタル部品に挿入し、かしめた後の第10図のボルト要素の概念図。

第12図 第10図の要素を挿入する方法において、要素とシートメタル部品が最初に接触した状態を示す。

第12A図 第10図の要素をシートメタル部品に挿入する方法において、シートメタル部品を穿孔する直前の状態を示す。

第13図 第10図のボルト要素をシートメタル部品に挿入する方法において、シートメタル部品を穿孔した直後で、ねじ部が穿孔された孔を通過する直前の状態を示す。

第13A図 本方法の第13図の段階において形成された打抜きカスの典型的な形状を示す概要断面図。

第14図 第10図のボルト要素をシートメタル部品に挿入する方法において、穿孔された孔をねじ部により拡大した後で、ボルト要素の頭部をシートメタル部品にかしめる前の状態を示す。

第15図 第10図のボルト要素をシートメタル部品に挿入する方法において、頭部をシートメタル部品にかしめた後の状態を示す。

第16図 予備穿孔された厚手のシートメタル部品の概要説明図。

第17図 厚手のシートメタル部品に予備穿孔して、カラーを形成するための、本発明の方法に用いられるホールポンチ。

第18図 第17図のポンチと、第19図のボタン状ダイを用いて形成されたカラーの概要説明図。

第19図 第17図のポンチとともに用いられるボタン状ダイの概要説明図。

第20図 本発明に従って形成された、ボルト要素とシートメタル部品からなる部品組立体の概要図。

第21図 第20図の組立体を形成するのに用いられるボタン状ダイの、長手方向の軸線を通る断面図。

第21A図 第20図のボタン状ダイの端面形状の拡大説明図。

第22図 本発明に用いられる好ましいボルト要素の一部の概要説明図。

第23図 第22図の矢印XXIIIの方向から見た平面図。

第24図 第20図中の円によって示された、シートメタル部品の一部の拡大図であるが、ナットで固定された第二のシートメタル部品を含む。

第25図 第24図と同様であるが、第二のシートメタル部品が中心からずれた位置にある状態を示す。

発明の実施態様

第1図は、本発明による要素10を、まず側面図として示している。この要素は頭部12と、ねじ14が設けられた軸部16を有する、ねじ付きボルトである。特に第2、3、4図に見られるようにこの要素は、接触面の一部として機能する頭部の下側18に、凹面の、周囲を閉じられた複数の区画ないしはポケット20を有している。区画20は少なくとも部分的にリブ22によって区切られており、このリブは軸部16から外方に向かって伸びており、リブの軸部側の部分24は側面から見て直角を形成し、軸部16に沿って隆起した形で伸びており、頭部から遠い側の端部26において少なくとも1個の凹部28につながっている。凹部28は軸部の周囲に螺旋状に配置されていて、ここではねじ溝として、すなわち軸部16のねじ14の続きとして、形成されている。

閉じられた区画20の半径方向外側は、頭部の周囲に円周状に存在する周囲面30で区切られており、リブはこの周囲面に、段を有することなく一体化している。区画20の半径方向内側は、軸部の円柱周囲面32によって区切られている。

リブ22の半径方向外側に延びる部分の軸部に接する面は、第3図に示した説明図に反して、周囲面30と同じ平面上にあってもよいし、あるいはまた第3図に示されるように、頭部12の下側の面30によって画定される平面31に対して斜めに、この平面からは後退して存在し、この平面の軸部側を越えて突出しないようになっていてもよい。周囲面30と、リブ22の放射状に伸びている領域の軸部側の表面が、頭部12の実際の接触面を形成する。

閉じられた区画20は、この実施態様においては平面図において少なくとも実質的に正方形であり、実用的にもこの形は区画20にとって比較的好ましい。閉じられた区画20、すなわち全ての側を区切られた区画20については、これ以外の形を本発明に関連して着想することも、当然可能である。頭部12の接触領域18にあり、好ましくは半径方向に延在するリブ部分22は、第2図および第4図の特定の設計においては、半径方向外側に向かって広くなっている。それは頭部の周囲面22に、段なく、中断することなく一体化している。この例においては8個のリブが存在しているが、好ましいリブの数は6個ないし8個である。

第1図および第3図から明らかなように、周囲を閉じられた区画20は、軸部16の近傍において最大の深さ(要素10の軸方向35で測って)を有している。基本的には、周囲面30と、リブ22の、軸部側の表面が主たる接触面であるが、これらの閉じられた区画の底面もまた、対応するシートメタル部品を意図的に変形して、閉じられた区画に入り込ませることによって、接触面として利用できる。いずれにおいても、本発明の要素においては、広い接触面を提供することができるので、柔らかいシートメタル部品にも、臨界的な面圧力が生じる恐れなく、使用することができる。閉じられた区画の底面が、少なくとも実質的に、頂角130乃至140°の円錐面の上に存在することが特に好ましい。この円錐角は、第3図に参照符号αで示されている。

さらに、第1図と第3図とから分かるように、要素は芯出し用くぼみ34を有する。これは、要素が挿入される過程で、要素が確実に高精度にガイドされるようにするものである。要素はまた、円錐形の挿入側端部36を有している。この端部は、後で要素に固定されるべき部品を取り付ける際に有用なばかりでなく、対応するシートメタル部品に挿入する際に、また要素を装着用ヘッドにガイドする際にも有用である。

挿入方法は、第5図および第6図に概略的に図示されている。

第5図は、結合用工具40の装着用ヘッド38を示しており、この装着用ヘッド38は、矢印43の方向に可動の、加圧および結合用のプランジャー42を備えている。

第5図を参照すると、矢印43は要素10を装着用ヘッドに送りだす方向を示している。要素10は1個づつ装着用ヘッド38に供給される。第5図に示される要素は、重力によって、また必要に応じて圧縮空気または加圧および結合用プランジャー42の作用によって、装着用ヘッドのボア44を通って下降し、要素の頭部12がボール48に接触するに至る。この頭部は案内の目的で部分的に球面状に丸みが付けられており、またボールはスプリング46によって付勢されている。実用的には、このようなスプリングで押されたボール3個が、長手方向の軸50のまわりに120°間隔で配置されていることが好ましい。第5図に示される段階においては、要素10を挿入するべき、あらかじめ穿孔されたシートメタル部品52は、すでに装着用ヘッド38と下側工具56のかしめ用ダイ54との間に保持されている。要素のねじ14を備えた軸部16は、すでに部分的に、シートメタル部品52にあらかじめ加工された孔58を通過しており、さらにこれと同軸に配置されたかしめ用ダイ54の中心の、円筒状の中心開口部60を通過している。かしめ用ダイすなわちボタン状ダイ54自身は、結合用工具に属する下側工具56の、ボア57によって取り替え可能に支持されており、さらにプレート59を介して下側プレス板61に支持されている。

挿入方法のその後の段階において、装着用ヘッドに備えられた加圧および結合用プランジャー62はさらに下降し、頭部12を押し下げて、スプリングにより付勢された3個のボール48を通過させる。この動きの過程で、孔58および軸50と同軸に配置されたかしめ用ダイ54のクラウン領域64は、シートメタル部品の材料に押し込まれ、これがシートメタル部品の材料を流動させて、一方では閉じた区画20、他方では凹部28に入り込ませ、よって要素10とシートメタル部品52の間に信頼性あるかしめ結合を生み出し、これらは一体となって部品組立体を形成する。

かしめ用ダイ54は、そのクラウン領域が、第7図に示されるような形状を有すことが好ましい。すなわち、このかしめ用ダイのクラウン領域は、シートメタル部品に塑性変形を起こさせるために、軸方向に起伏する山72と谷74を有する、環状で波形の端面を有する。このようなかしめ用ダイを用いると、隆起した山72は、シートメタルの材料を、要素10の頭部12の下面にある凹面区画20に押し込むのに役立つ。谷74は、リブ22の半径方向外側に延在する部分が存在する領域で、シートメタル部品と接触するため、本発明においてはリブの領域において、シートメタル部品の重大な厚み減少は起こらないのである。

シートメタル部品がかしめ用ダイと要素10の頭部12とに挟まれ締めつけられることにより、シートメタル材料は凹部28の中にも押し込まれ、所望の固定連結が起こる。要素10をかしめ用ダイの山と谷に対して角度的に位置決めするための、特別な手段は実際的には必要ではない。なぜならばエネルギー的な理由によって、要素10は位置エネルギーが最小になるように廻ろうとし、よってかしめ用ダイ54の山72が凹状の区画20と一致するような位置を取るからである。言い換えれば、必要な位置決めは、装着の過程で要素が自動的にわずかに回転することによって、得られるのである。

かしめ用ダイのこのような設計の結果、第8図および第9図に示されるように、なかでも第9図が良く分かるが、要素10の頭部12とは離れた側に、要素10の長手方向の軸35とは少なくとも実質的に同軸に存在する、1個の溝が形成される。あるいはこの溝は断続する溝であってもよい。この溝は、特にかしめ用ダイが第7図のような形をしているときは、波形の底面を有している。しかしながら波形の底面の山は、シートメタル部品に取り付けるべき他の部品が確実にきれいに落ちつくように、シートメタル部品の下側の面71を越えて突出してはならない。しかしながら、他の部品が電気的な端子である場合には例外が存在する。この場合、端子に対して高い面圧、すなわちより良い電気接触が確実に生じるように、波形の底面の山の部分は、シートメタル部品の下側の面を越えて突出しても良い。

しかしながら、本発明による要素は、ねじ切りされたボルト以外の形に形成されてもよい。例えば、ベアリングスピゴットの形をした要素10も考えられる。すなわち、ねじは、円柱状の軸受け面で代替あるいは補足されても良い。あるいはまた、ファスナー要素は軸部が中空になった、ナット要素であっても良い。

前述した頭部、および頭部をシートメタル部品にかしめる方法の特徴は、第10図乃至第15図を参照して、以下により詳しく説明するボルト要素にも、制限なく適用される。このため、第1図乃至第9図にも示された第10図乃至第15図の図中の要素には、同一の参照符号を付与し、同一の参照符号によって示される部分や機能の説明は、大部分省略することとする。なぜならばこれまでの説明は、第10図乃至第15図にもあてはまるからである。異なる部分についてのみ、詳しく説明することとする。基本的に言って、次の三つの主要な差異が存在する。

a)要素10の、頭部12から遠い側の端部100の設計

b)端部100によるシートメタル部品の打ち抜き

c)ダイの形状をいくらか変更することによって行われる、打ち抜き孔の周囲のカラーの形成。

第10図から明らかなように、ボルト要素10の、頭部12から遠い方の端部100は、ドイツ工業規格(DIN)78に準拠するいわゆるKa形状を有している。すなわち端部100は、スピゴット状の突起101になっており、その突起の外径はねじ14の谷径よりもいくらか小さく、かつ切頭円錐形の部分102を介してねじ14につながっており、この切頭円錐形の部分は頂角90°をなして、ねじ14に向かって広がっている。

DIN78による標準的なKa形状とは異なり、スピゴット状突起101の周囲には、長手方向の軸と平行配置された、複数の切り欠き形の溝106がある。この溝の深さ(半径方向に測って)は、軸部16の端面104から連続的に減少し、円錐形部分102の始点でゼロになっている。

ボルト要素の端部の基本的Ka形状は、それ自体は公知である。しかしながらそれは、通常まったく違う用途に用いられている。すなわちそれは特に自動ねじ締め装置において、ナットの装着を可能にするのに用いられている。切り欠き形の溝は、本発明による設計の特別な特徴であって、塗料を剥がしやすくするために、ねじ付きボルトの軸に時折り設けられる長手方向の溝と混同すべきものではない。切り欠き形の溝の数は、本発明にとってそれほど重要ではないが、このような溝が奇数個、例えば3個または5個設けられている場合に、特に有利である。

各々の溝は、例えば90°の傾斜角を有するV形の断面のものであり、溝の一方の側面、例えば第10図の側面108は、半径方向の平面上に存在し、他方の面は半径方向の面108に対して直角を形成する。V形の溝の底面は、長手方向の軸に対して、好ましくは約10°の傾斜角を取る。

溝はその深さが浅いので、平面図で見ると、すなわち第10図の長手方向の軸50の方向から見ると、かなり狭く見える。なお、Ka形状のみで十分である場合、溝またはその他の切り欠き形の形状は、通常の強度のシートメタルにおいては絶対必要なものというわけではない。しかしながら、溝またはその他の切り欠き形の形状は、自動車の製造においてますます広く用いられるようになった高強度のシートメタルにおいては有利である。スピゴットの端面は、平坦であり、かつ、要素の軸に対して直角であることが好ましいが、わずかに凹面あるいは凸面であっても良く、この場合凹面形の方が凸面形よりも好ましい。

第10図は好ましい実施態様を示しているが、その他の実施態様も考えられる。例えば、第10図による溝106は、リブとして形成されても良い。これらのリブは、ボルト要素の長手方向の軸50と同軸の円の中に存在しなければならず、その円の直径はねじ14の谷径よりも小さくあるべきである。

端面104はわずかに凹面あるいは凸面であっても良く、あるいは尖った形、すなわちDIN78に準拠するASPポイントとして形成されても良い。しかしながら、ボルト要素がシートメタル部品に対して厳密に垂直にガイドされなければ、問題が生じるため、尖った形は特に好ましいものではない。例えば装着用ヘッドがいくらか磨耗していて、装着用ヘッドのなかでボルト要素がわずかでも傾くと、尖った形に形成されたボルト要素の先端は、シートメタル部品に押し込まれてしまうであろう。そうなるとボルト要素の傾いた姿勢はもはや修正され得ない。すなわち、尖った形の端部を有するボルト要素の使用は、装着プロセスの要求を、制限付きでしか満たすことができない。

第12図乃至第15図を参照して、ボルト要素10をシートメタル部品に装着するときの一連の事象をより詳細に説明する。第11図は、ボルト要素10とシートメタル部品52とからなる完成した部品組立体を示している。

第12図は、装着用ヘッド38内のボルト要素10を示しているが、装着用ヘッド38とかしめ用ダイ54とを備えた、図示されていないプレスは、すでに作業行程に入っている。装着用ヘッドは、上側工具(図示せず)あるいはプレスの中間プレート(図示せず)に支持されており、シートメタル部品52が装着用ヘッド38と、反対側に置かれたダイ54の端面に挟まれるに至るまで下降している。ダイ54の端面にある、第7図に示すように形成された、環状に隆起した部分64がシートメタル部品に、上向きの膨らみを生じさせているのが分かる。プレスが作業行程のなかでさらに閉まると、プランジャー52はさらに下降し、その間に装着用ヘッドの斜線で示した部分は、プレスの上側工具あるいはプレスの中間プレートに対して後ろ向きの方向に、弾性的にたわむ。第12図において、プランジャー42は、ボルト要素の端面104がちょうどシートメタル部品52と接触するに至るまで下降している。第12図から、ボルト要素のスピゴット状端部101の外径は、ダイの端面にあるテーパーの付いた環状のくぼみ112の内径よりも、十分に小さいことが明らかである。

つまり、ボルト要素100の端面にあって、切断用の突起として働くスピゴット状突起101は、この切断用突起と、その下側のダイ54との間に置かれたシートメタル部品52に接触する。ダイはボルト要素10の、長手方向の中心軸50と同軸に配置されている。

テーパーの付いた環状のくぼみ112は、平坦なショルダー113として形成されたショルダーを介して、114の部分につながっている。この部分の直径はテーパー付きの環状のくぼみ112の最小の直径よりも小さいが、ボルト要素10のねじの外径よりも約0.1mm大きい。テーパーの付いた環状のくぼみ112の正確な形状は、第21図および第21A図に示される。テーパーの付いたくぼみから平坦なショルダーへの移行部は、丸みがつけられてもよい。さらに、ボタン状ダイ54の先端穿孔方式に対応する型式においては特に(ただし唯一ではなく)、環状のショルダー113からボア114への移行部は、直角であるよりは丸みを付けたショルダーとして形成されても良い。これはなによりもボルト10のガイドを容易にする。

ダイ54は、打ち抜き/型押し用工具またはプレスに既知の方法で保持される。

第12A図においては、装着用プランジャーはさらに下降して、ボルト要素の先端はシートメタルをボタン状ダイ54のテーパー付の付いたくぼみ112の中へ押し込んでいる。シートメタル中の応力は増加して、シートメタル52を打ち抜くのに必要な応力よりわずかに小さいだけとなっている。カラー120は、すでにこの段階で少なくとも部分的に予備形成されている。第13図の状況に至るには、プランジャー42があとほんの少し下降すれば良い。第13図の状況では、プレスの上側工具の下降行程により生じる力Fの影響により、ボルト要素はすでにシートメタル部品52から打抜きカス116を打ち抜いている。パネルは、パネルから打抜きカスが切り取られる段階では、まずファスナー要素の下側の部分をまず円錐形に形成する。これに続いて、ファスナー(第10図)の円錐形部分102がパネルの円錐形の部分を押し通るにつれて、この円錐形は引き伸ばされ、かつ/または、拡張される。すなわち、成型されたシートメタル部品52のカラーまたはフレアー120は、ダイの自由空間118に向かって、管形に変形する。第13A図の拡大図から、打抜きカス116の側縁部117は荒れていることに留意すべきであり、このことは環状のカラー120、すなわち管形の部分の端面についてもあてはまる。さらに、打抜きカスはシートメタル部品の、支持されていない部分から打ち抜かれたことの結果として、わずかに皿状になっている。

しかしながら、図面からは分からないのは、切り欠き状の溝が、シートメタル部品に切り欠き、切れ目、引き裂きなどを生じさせていることである。これらは切頭円錐形部分102の作用によってさらに引き裂かれ、カラーの領域においてシートメタル部品が変形するのに必要な力を減少させるので、特に有益である。

ボルト要素がカラーを押し通るのに必要な力もまた、これに対応して低減する。このことは第14図に示される挿入方法の、カラーがねじ部によってさらに拡張される、さらに後の段階にもあてはまる。このようにしてねじにかかる力が低減されるので、ねじの損傷の恐れがない。

第14図の図面によれば、上側工具(かしめ用プランジャー42)の下降により、プランジャー42が対応して下降し、その結果として、ボルト要素は、ガイドを形成するダイのボア124に入り込む。その過程で、ボルト要素は、第13図の管形部分をさらに広げ、その大部分を環状のくぼみ112に型押し式に押し込んでいる。

このシートメタル材料の成型は、事実上、ボルト要素の最初の2周のねじ山によって起こる。この2周のねじ山は既知の熱処理工程を用いて、比強度等級で例えば8.8になっている後続のねじ山よりも、実質的により硬く、またより高い強度にすることができる。これら2周のねじ山に対する損傷は、強度の増加によって避けられる。最初のねじ山群の硬化はそれ自体、当業界において既知であり、特にセルフタッピングボルトにおいて知られている。この強度の増加も、それ自体既知の方法によって達成することができる。

第14図の図面の、打ち抜かれた打抜きカス116は、自由空間118を通って落ちており、既知の方法で処理される。

第15図に示される段階では、プレスの工具は下死点に近づいている。ダイ54とボルト要素10の頭部下面の形状との共同作用により、第1図乃至第9図を参照して前述したように、シートメタル材料と頭部12との噛み合い固定が行われる。このようなかしめられ、固定された結合は、予備穿孔されたシートメタル部品とボルト要素とからなる先のドイツ特許出願P4410475.8の既知の部品組立体よりも強度が高い傾向がある。この理由は、本発明では、カラー120が最重要領域において材料を利用可能とし、この材料がプレスの下降にともなって起こる変形の過程で、より完全な方法でボルト要素の環状のくぼみおよび閉じられた区画に押し込まれ、これによって、結合の強度にとって有益であるより高い永久応力がこの領域に発生するためである。

頭部の直下で起こる、シートメタル材料の、ねじ溝内へ入り込む半径方向の動きは、ダイの端面のくぼみ112のテーパー形状によって促進される。またパネル材料の、閉じられた区画に入り込む軸方向の動きは、ボタン状ダイの端面の環状の突起によって促進される。この際、環状の突起の側面により、ボルト要素10の軸部16上の凹部を画定するねじ溝内へ材料が流れるよう促進される。テーパー付きのくぼみの底部にあるショルダー113は、パネル材料の半径方向および軸方向の動きを助けるばかりでなく、半径方向に変形したカラーの軸方向の範囲を限定し、第24図および第25図を参照して後述するように、カラーが後から取り付けられる他のシートメタル部品やナットに干渉しないようにする。

プレスを開いて、ボルト要素とかしめられたシートメタル部品を取り出せば、第11図の部品組立体が得られる。

なお、薄手のシートメタル、一般的には約2.25mmより薄いシートメタルにおいて、ドイツ特許出願P4410475.8に提案された形式のボルト要素を、予備穿孔されたシートメタル部品とともに用いる場合、またはシートメタルが溝[例えばラジアルグルーブ(radial groove)即ち半径方向あるいは周方向の溝]または1周以上のねじ溝と係合される他の任意のファスナーを用いる場合は、押し込み脱落に対する抵抗を与えるために、シートメタル部品の、ファスナー要素の頭部とは反対の側に、カラーを備えることが有利である。

このようなカラーは、穿孔作業において、例えば適当な形状のホールポンチ(前述した穿孔用ボルトの端部に似た形の)を用いることによって首尾よく形成することが可能であり、その形状は本発明の第11図、第14図、および第15図に示されているものと同じか、あるいは少なくとも大体同じである。カラーを備えた予備穿孔された孔に要素を装着する過程において、材料は第14図および第15図に示されているのと同じ方法で絞られ、主として半径方向に流れて、ファスナー要素の半径方向の溝またはねじ溝に入り込み、押し込み脱落に対する抵抗を発生させる。この設計はさらに他の利点を有する。カラーとボルト要素の軸方向の係合部分が長いことによって、ファスナー要素とシートメタルとの間に生成する結合は、ファスナー要素に軸方向に対して直角に働く力、または力の成分に対して、非常に高い抵抗性を有する。このような力は、例えば第11図のK方向に働く力のように、一種の「ボタンをはずすような」作用によって、ファスナー要素をこじてシートメタルからはずすように効果的に働くのである。従来から知られている要素は、このような梃子の力に対して、比較的低い抵抗しか持たない。本発明の部品組立体、すなわち例えば第11図のような、ファスナー要素とシートメタルの組立体は、このような力に対して実質的に高い抵抗性を有する。予備穿孔された孔における本発明の用法は、後ほど第16図乃至第21A図を参照して要約することとする。

なお、第11図乃至第15図の実施態様において、ファスナー要素の装着は、第12図の環状のくぼみ112の半径方向外側に、同軸に設けられた環状の突起を有するボタン状ダイによって行われる。この環状の突起は、第7図に示されるような形状を有していても良いし、あるいは、例えば第15図に示されるように、またより詳細に第21図および第21図に示されるように、一定の高さのほぼ屋根状の断面形状の環状突起64であっても良い。

なお、環状のくぼみ112の円筒状の壁115は、ファスナー要素から離れる方向にわずかにテーパーが付けられている。プレスを閉じ、ボルト要素を装着する過程、すなわちファスナー要素をシートメタルにかしめる過程において、このテーパー付きの表面が、カラー120の材料を半径方向内側に向かって変形させて、半径方向の溝やねじ溝に入り込ませるのに役立つ。この金属の動きはまた、凹面区画20の成型面によっても、即ち角度α(第3図)によっても助けられる。加えて、環状のくぼみ112の底面にある半径方向の表面113は、ファスナー要素の装着後、カラーに対してきれいな端面を保証し、また、カラーの材料が軸方向にはみ出さないようにし、第一のシートメタル部品にボルト止めされるべき第二のシートメタル部品への不満足な結合を防ぐ。さらにこの表面113は、カラーの材料がファスナー要素のヘッドから離れる方向へ軸方向に逃げ出さないようにすることにより、カラーの材料の半径方向への変形を助ける。

加えて、表面113は、変形されたシートメタルの材料が、凹面区画20を確実に満たすようにする。カラー120がファスナー要素の挿入に先だって予備成型される場合は、カラーは好ましくはファスナー要素の、半径方向の溝または最後のねじ山の領域における最大外径と同じか、またはわずかに小さい内径を有することが好ましい。予備穿孔作業においてこのようなカラーを付与することは、ファスナー要素を予備穿孔された孔に挿入するときの、芯出しを容易にするという利点もある。

なお、厚手のシートメタル、すなわち約2.25mm以上のシートメタルにおいても、ボタン状ダイは類似の形状とされ、よって、ファスナー要素の頭部から離れたシートメタルの平面を越えて突出するカラーもここに形成される。特に、前述したような環状の突起64を有するボタン状ダイを使用する場合において然りである。このようにして、良好なレバーアウト抵抗値が、厚手と薄手のシートメタル部品の、いずれにおいても達成され得る。

さらに、カラー120の外形は、薄手のシートメタルと厚手のシートメタルのいずれにおいても、わずかに円錐形であり、このことが、ファスナー要素の軸部の端部上に置かれ、シートメタル部品52に対して締め付けられるべき、別のシートメタル部品の芯出しを容易にする。

最後に、リブ22の放射状に伸びる部分は、凹面区画20を必ずしも完全に区切るとは限らず、これらの区画の半径方向の境界に沿って、単に途中まで伸びていても良い。

以下、予備穿孔されたパネルに装着されたボルト要素を固定するためのカラーの用法を、第16図乃至第21A図を参照してより詳細に説明する。

第16図は、予備形成された単純な円柱状の孔を有するシートメタル部品52を示す。この孔は、例えばポンチまたはドリルによって形成されてもよい。シートメタルは、2.25mmより大きい厚みSを有するものである。厚みが2.25mmより大きい場合は、このような単純な円柱状の孔58を形成することによってパネルを準備すれば十分である。

2.25mmに等しいか、それより小さい厚みを有するパネルにおいては、パネルは、第17図に示される形状のホールポンチ200によって形成される環状のカラーまたはフレアー120を伴う開口部58を有するように準備される。なお、ホールポンチ200は、その前端部に円柱形のスピゴット202を有する。この円柱形のスピゴット202は、ホールポンチの長手方向の中心軸206に対して直角な、平坦な端面204を有する。前端面204とスピゴット202の円柱形の壁との交点に形成された円形のエッジ208は、切断用の刃である。円柱形のスピゴット202の背後には、ショルダー210があり、その隅角212は丸みが付けられていて、ホールポンチの、より大きな直径の円柱形の部分214への移行部を形成している。

孔58の打ち抜きは、ボタン状ダイ214を用いて実施される。このダイの、ホールポンチと向き合う端面は、第19図に長手方向の断面図として示されている。なお、ボタン状ダイは、直径Cを有する円筒状中心ボアを有し、このボアはボタン状ダイ214の前端面において、半径216の丸みを介して、ボタン状ダイの平坦な端面につながっている。対応する寸法Cは第18図にも入れられていて、これがほぼ円錐形のカラー120の最大外径に相当し、丸みを付けられたショルダー216は、カラーがシートメタル部品52の平面とつながる点で対応する半径218の丸みを形成していることが分かる。

なお、開口部58の直径Dは、ホールポンチ200の円柱形の部分214の直径よりほんのわずか大きい。

ホールポンチ200の作用、およびそのボタン状ダイ214との共同作用は、第12図乃至第15図に関連して説明した、先端穿孔方式において起こる状況と非常に良く似ている。

打ち抜き初期の段階は、シートメタルパネルがホールポンチ200の円柱形のスピゴット202より実質的に大きな直径を有するボタン状ダイ214の上に支持された状態で、円柱形のスピゴット202によって実行される。これにより、第12A図に示されるように、ここでも、打抜きカス(図示せず)が打ち抜かれる前に、パネル材料が押し込まれる。その後、半径212を有するショルダー208が、シートメタル部品のフレアーないし開口部の形成を完成し、第18図に示されるような形状とする。なお、カラーの高さHおよびエッジの形状は特定のものではなく、単にホールポンチとボタン状ダイの共同作用によって自然に生じたものである。これは、第18図に示されるように、カラーの端面がわずかに不揃いであることを意味する。

カラーの高さHは、シートメタル部品52の厚さSとは無関係に、通常は最小で1.5mmである。直径Dは、用いられるボルトのねじの呼び外径よりほんのわずか大きく、例えば、Dはボルトの呼び外径より約0.1mm大きくされる。

次に第20図は、好ましい型式のボルト10が、第12図の38のような装着用ヘッドを用い、第21図により詳細に示されるボタン状ダイ54との共同作用によって、シートメタル部品52に打ち込まれた後の部品組立体の概略図を示す。このボルトについては第22図および第23図を参照して後述する。ボタン状ダイ54の端面の正確な形状は、第21A図に拡大して示されている。この図面は、第21図中に円で囲って示したボタン状ダイ54の部分を、円の中に示している。

第21図および第21A図から分かるように、ボタン状ダイは傾斜した側面を有するほぼ屋根状の形状の環状の突起64を有し、その外側の側面222はボタン状ダイの平坦な端面224につながり、傾斜した内側の側面226は、ボタン状ダイの中心ボア内の円柱形のくぼみ228につながっている。傾斜した側面226は、第12図乃至第15図を参照して述べたように、テーパー付きのくぼみ112を形成している。円柱状のくぼみ228は、その底部に平坦なショルダー113を有することが分かる。このショルダーが、使用の際に第18図のカラー120の端部と接触し、ボルト10が装着された後のカラーの軸方向の最大高さを決定する。

第20図の部品組立体の円で囲った部分(組立体の長手方向の断面図の一部を囲っている)から分かるように、カラーは高さ230で終わり、この高さは第21A図の平坦なショルダー113によって画定されている。この高さ230は、カラー120がボルト要素120の長さの、実質的な部分にわたってボルトと係合しているため、シートメタル部品からかなりの高さで突出している。第20図はまた、ボタン状ダイの環状の突起64によって形成された、環状の凹部232を明瞭に示している。なお、パネルの材料は、ボルト要素10の頭部の下の20で示される凹面区画を埋めるように変形し、またカラー120は半径方向に押しやられて、ボルト要素10の頭部の直下においてねじ部と係合している。カラーの半径方向の厚さは、環状の溝232の底部から、変形されたカラーの、ボルト要素の頭部12から遠い方の端部に向かって、テーパー状にゆるやかに減少している。

厚手のシートメタル部品52、すなわち厚さSが2.25mmより大きなシートメタル部品52を用いる場合も、第21図および第21A図に示されているものと同じ全体形状を有するボタン状ダイが用いられ、これは結果として第20図に示されるような、シートメタルがボルト要素と係合する領域におけるシートメタルの形状と、正確に対応する形状を与えることを指摘しなければならない。すなわちこの場合もボタン状ダイ54と、ボルト要素10に作用する装着用ヘッドとの共同作用がもたらすシートメタルの塑性流れによって、カラーが形成される。

第22図は、ボルト要素10の頭部12の近傍の領域における頭部12と軸部16の好ましい設計を一部を縦断面図とした側面図で拡大して示している。

第22図の矢印XXIIIの方向から見た第23図の図面に良く示されている凹面区画20は、ほぼ扇形であり、第1図に示されたほぼ正方形の区画20とはいくらか異なっている。ここでは6個のリブ22があり、リブ22の半径方向に伸びる部分は、ボルト要素10の軸部16から離れる方向にわずかに先細になりつつ区画20を区切っている。ここでも、リブ22はボルト要素10の軸部16に沿って軸方向に伸びる部分を有し、その長さLはボルトの実際の寸法によるが、例えば5mmのメートルボルトの場合は0.5mmである。

ボルトのねじ14は、ボルトの残りの部分が冷間成形によって成型された後で、ボルト要素の軸部16にロール転造加工される。なお、ナットを受け入れるべき領域のねじは、外径Gを有し、これよりわずかに大きい直径Hを有する軸部にある約3周のねじ山が形成された部分234に連続している。ボルトの挿入の際に、カラーは、部分234すなわち大きな直径Hの領域のねじと係合させられる。大きな直径の領域234のねじを、残りのねじよりもいくらか硬くなるように処理することもできる。これは熱処理によって実施可能であるが、この熱処理は、先端穿孔実施態様において、先端部に近い方の最初ののねじ山を硬化することに関連して説明したように、それ自体既知のものである。これは、第24図により詳細に示されている。第24図は、シートメタル部品52と、それに装着されたボルト要素10とからなる部品組立体の一部の、長手方向の断面図を示しており、さらにシートメタル部品52上に置かれて、ナット要素238によって締め付けられた、別のシートメタル部品236を示している。ナット要素238はボルト要素10の軸部16上の、ねじ部14に係合している。

第24図はまた、シートメタル部品52に設けられた環状のくぼみ232と、半径方向に変形されて領域234で2ないし2.5周のねじ山と係合した後のカラー120とを明瞭に示している。

なお、別のシートメタル部品236は、中心開口部240を有し、この開口部240は、その周縁部とカラー120との間にわずかな間隔を残して、半径方向に変形したカラー120にはまり込んでいる。ナット238は今日、自動車産業において用いられる典型的なナットであって、負荷分散のための一体化されたフランジ242を有する。またそれは、そのボアのねじ部に隣接する面取り246を有している。また、通常はスパナーまたはレンチを適用するための、多角形の外表面248を有している。

環状の溝232が空隙であるという事実にも拘わらず、ナットとボルト要素との間の負荷伝達部には十分以上の接触面積が存在し、よって面圧は部品の永久変形が予想される値よりも十分小さく保たれている。

第25図は、基本的に第24図と類似の図面であるが、別のシートメタル部品236がボルト要素の軸50(図示せず)に対して、第24図のように同軸に置かれるのではなく、偏芯的な位置に置かれた状況を示している。この偏芯的な位置取りは、ボルト要素の片側におけるギャップ250が第24図の場合に比べて大きいことに現れている。このような偏芯的な配置は、特に別のシートメタル部品が、1個以上のボルト要素10にはまらなければならない場合において、許容度の考え方から、実用上予想されることである。ナット、ボルトおよび2個のシートメタル部品からなる、締め付けられた部品組立体における面圧は、偏芯度および孔サイズに関連して期待される正常な許容度の範囲に納まっていることが、これまでに示されている。興味あることに、これは、他の既知のファスナーと比較して、好ましいサイズのボルト要素の頭部直径によっても達成される。

第24図および第25図から分かるように、圧締された領域において、シートメタル部品52の厚みの減少はなく、また、同様にシートメタル部品52と、ボルト要素10の頭部の下面12全体とは良く係合している。加えて、カラー120は、ボルト要素の頭部と反対の側において、シートメタル部品の表面を越えて、軸方向に伸びていることが分かる。このような、ボルト要素の軸方向の実質的な長さにわたる、また複数のねじ山にわたる、延長された係合は、ボルトが押し込みおよびレバーアウトによる脱落に対して、極めて良好な抵抗性を有することを確実とする。それはまた共廻りに対しても、極めて良好な抵抗性を有する。なぜならば区画20がパネルの材料52によって満たされることによって、シートメタル部品52の材料とリブ22の間には完全な係合が生じ、これが共廻りに対する抵抗を発生させるからである。

なお、全ての図面において、共通の部品または共通の機能を有する部品については、同じ参照符号が用いられている。

ドイツ特許出願P4410475.8の装着用ヘッドまたは方法を、本出願によるボルト要素を挿入するために用いれば、特に有益である。

さらに、本発明による要素は普通、中炭素鋼、例えばドイツ工業規格(DIN)1654に準拠する中炭素鋼、35B2を用いて成型される。この規格は、アメリカ合衆国におけるS1035鋼と同等である。

Claims (13)

- 下面(30)がシートメタル部品の表面に着座する頭部(12)および軸部(16)を有し、かつ該軸部上に少なくともひとつの半径方向の溝を有するとともに、前記下面(30)の軸部近傍に半径方向リブ(22)によって区画された窪んだ複数の区画(20)を有するファスナー要素(10)を、シートメタル部品(52)に結合する方法であって、シートメタル部品から離れてこのシートメタル部品の一方の側から突出する材料によるカラー(120)が形成されるように、前記シートメタル部品に孔を形成することにより、ファスナー要素をシートメタル部品に結合する方法において、材料による前記カラー(120)は、前記シートメタル部品の前記ファスナー要素の頭部とは反対の側に設けられ、前記カラー(120)の前記材料が半径方向内側に向かって前記半径方向の溝(28)の中へ入り込むようにボタン状ダイによって連続的に変形を受け、ボタン状ダイは、テーパー付きくぼみ(112)を取り囲む端面から突出して設けられた環状の突起(64)を有し、この突起は傾斜した内側および外側の側面(222、226)を有し、この突起(64)が、前記シートメタル部品を、前記ファスナー要素(10)の前記頭部(12)の下に設けられた前記区画(20)に入り込むよう上方に向かって押し込むとともに、前記カラーの材料を、前記頭部(12)から前記軸部(16)への移行部に隣接する前記要素の前記軸部上の前記半径方向の溝(28)へ入り込むよう半径方向内側に前記軸部(16)に向かって押し込むことを特徴とする方法。

- テーパー付きのくぼみ(112)の底面部分(113)は、前記カラー(120)が前記要素と係合するよう変形されるときに、前記カラー(120)の軸方向最外側端部を画定する、請求項1による方法。

- 前記軸部の頭部(12)から遠い方の端部(100)を前側にして、シートメタル部品(52)または他の変形可能な材料からなる板状部品を通して、装着用ヘッドによって前記ファスナー要素をガイドする工程であり、シートメタル部品(52)は装着用ヘッド(38)の作用を受け、前記軸部(16)の端部(100)によって穿孔され、前記端部(100)による穿孔によりシートメタル部品(52)に孔を形成し、これとともに前記カラー(120)を形成し、打抜きカス(116)を排出する工程と、

ボルト要素の軸部(16)に形成されたねじ(14)が押し通ることによってシートメタル部品(52)に形成された孔を拡大し、同時に孔のダイ側周囲に位置するカラー(120)を拡張する工程とを有することを特徴とする請求項2による方法。 - 打抜きカス(116)をシートメタル部品(52)から打ち抜くためばかりではなく、むしろ孔の周縁部に少なくとも一個の切り込み、または少なくとも実質的に半径方向の切れ目または裂け目を形成するために、軸部(16)の頭部(12)から遠い方の端部(100)を用いる工程をさらに有することを特徴とする、請求項3による方法。

- 孔の周縁部に複数個の切り込み、または少なくとも実質的に半径方向の切れ目または裂け目が形成されることを特徴とする、請求項1による方法。

- 前記シートメタル部品の穿孔は、頭部(12)から遠い方の端部(100)に小径突起(101)を有するボルト要素(10)を用いて実施され、かつ前記突起がねじの谷径よりいくらか小さい直径を有し、前記ねじに隣接する前記小径突起(101)の円錐状に広がる部分が、前記孔の初期の拡張に用いられること、および前記小径突起(101)の特徴的形状(106)が、前記孔の周縁部において切断作用を及ぼすために用いられること、の少なくとも一方が行われることを特徴とする、請求項3から5のいずれかによる方法。

- 前記半径方向の溝に入るよう半径方向内側に前記カラーの材料を変形する工程は、要素の軸部の一周以上のねじ溝(28)に入るように半径方向内側に前記カラーの材料を変形することからなり、前記一周以上のねじ溝が前記半径方向の溝を形成しているものである先行する請求項のいずれかによる方法。

- ファスナー要素を、前記シートメタル部品を形成する塑性変形可能な金属パネル(52)にとりつける方法であり、前記頭部(12)は、前記軸部(16)の一方の端部から半径方向に広がっている一体の頭部であり、かつ前記半径方向の溝は、前記頭部にほぼ隣接する前記軸部に設けられており、前記方法は、

前記ファスナー要素の軸部(16)とほぼ等しいか又は大きいが、前記頭部(12)よりは小さい直径を有する開口部を前記パネルに形成する工程と、

前記パネル開口部を取り囲む前記パネルを、前記パネル開口部のところで小さい直径を有する前記パネルから突出するほぼ円錐形のカラー部分(120)に変形させる工程と、

前記ファスナー要素の軸部(16)を、前記パネルの前記突出した円錐形のカラー部分(120)とは反対の側から前記パネル開口部に通す工程と、

次いで、前記円錐形のカラー部分をほぼ管形の部分となるように変形させて、前記ファスナー要素の軸部(16)に密着させ、これにより前記軸部(16)を支持する工程と、

前記管形の部分の外側と係合するテーパーを付けられたくぼみ(112)を有するボタン状ダイを用いて、前記軸部の半径方向の溝(28)に入るように前記管形の部分を半径方向内側に向かって変形させて、これによって前記ファスナーが前記パネル開口部から脱落するのを防止する工程とからなる、先行する請求項のいずれかによる方法。 - 前記軸部(16)は、外面にねじが切ってあり、このねじは前記頭部(12)に隣接する最初の複数個のねじ山(234)を含み、かつ前記最初の複数個のねじ山は前記軸部上の残りのねじよりも大きな直径を有し、前記方法は、前記ほぼ管形のパネル部分を半径方向内側に向かって変形させて、前記最初の複数個のねじ山で画定される半径方向の溝に侵入させる工程を含む、請求項8による方法。

- 一体に形成された軸部(16)と頭部(12)とからなるファスナー要素がシートメタル部品に取り付けられてなる部品組立体であって、前記軸部には、前記頭部にまで伸びるねじが設けられ、前記ファスナー要素の前記頭部(12)は、接触面(18)としてシートメタル部品の表面に着座する下面(30)を有するとともに、この下面(30)の軸部近傍に、半径方向リブ(22)によって区画された複数の窪んだ区画(20)を有しており、半径方向の溝が、前記頭部の下の前記軸部にある、部品組立体において、前記半径方向の溝は、前記軸部の周りに螺旋状に延在する1周以上のねじ溝によって形成され、前記シートメタル部品は前記頭部(12)とは反対の側において環状のカラー(120)を有し、前記環状のカラーは、前記頭部に隣接する前記1周以上のねじ溝(28)に入るように半径方向内側に向かって伸び、また前記シートメタル部品(52)の金属は、前記頭部(12)の下面側において前記区画(20)内に入り込むように少なくとも部分的に伸び、前記カラー(120)は、前記頭部(12)から離れる方向に向かって先細となる円錐状のテーパーが付けられた外周面を有していることを特徴とする部品組立体。

- 前記カラーの半径方向外側の形状、および前記シートメタル部品の隣接する表面からの高さが、少なくとも前記シートメタル部品から遠い方の端部において、前記軸部にねじ留めされ、第2のシートメタル部品を第1のシートメタル部品に固定するために用いられるナット要素に設けられた凹部の中に納まるか、あるいはちょうど接触するように選択され、前記第2のシートメタル部品は前記カラーに余裕をもってはまるような孔を有していることを特徴とする、請求項10による部品組立体。

- シートメタル部品(52)が、頭部(12)の接触面(18)とは反対の側に存在する溝(80)を有し、該溝は要素の長手方向の軸と同軸であり、かつ選択的に断続していることを特徴とする、請求項10による部品組立体。

- 前記溝(80)は、波状の底面(81)を有し、電気的接触の目的のために、シートメタル部品(52)の平面より突出している部分は、断続する溝(80)の溝の部分と溝の部分の間に設けられていることを特徴とする、請求項12による部品組立体。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19535537A DE19535537A1 (de) | 1995-09-25 | 1995-09-25 | Bolzenelement, Verfahren zum Einsetzen desselben, Zusammenbauteil und Nietmatrize |

| DE19535537.7 | 1995-09-25 | ||

| PCT/EP1996/004188 WO1997011811A1 (en) | 1995-09-25 | 1996-09-25 | Method of inserting a fastener element, bolt element, riveting die and component assembly |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11511543A JPH11511543A (ja) | 1999-10-05 |

| JP4052669B2 true JP4052669B2 (ja) | 2008-02-27 |

Family

ID=7773069

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP51313697A Expired - Fee Related JP4052669B2 (ja) | 1995-09-25 | 1996-09-25 | ファスナー要素の挿入方法、ボルト要素、かしめ用ダイおよび部品組立体 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US7401394B1 (ja) |

| EP (1) | EP0958100B1 (ja) |

| JP (1) | JP4052669B2 (ja) |

| KR (1) | KR100460232B1 (ja) |

| CN (1) | CN1105832C (ja) |

| AU (1) | AU7214296A (ja) |

| BR (1) | BR9610709A (ja) |

| CA (1) | CA2232295C (ja) |

| DE (2) | DE19535537A1 (ja) |

| MX (1) | MX9802172A (ja) |

| WO (1) | WO1997011811A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113305217A (zh) * | 2021-05-17 | 2021-08-27 | 江苏盾安环控系统有限公司 | 一种核电站用调节阀叶片连接方法 |

Families Citing this family (62)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19734539C2 (de) * | 1997-07-30 | 1999-07-22 | Brose Fahrzeugteile | Bauteilverbindung |

| DE19815407A1 (de) * | 1998-04-06 | 1999-10-07 | Profil Verbindungstechnik Gmbh | Verbindungseinrichtung zum Verbinden zweier Bauteile, Kombination der Verbindungseinrichtung mit den beiden Bauteilen und Verfahren zur Herstellung einer Verbindung zwischen zwei Bauteilen |

| CA2287668A1 (en) * | 1998-12-28 | 2000-06-28 | William F. Hartery | Plate and bolt assembly |

| EP1151398A4 (en) * | 1999-02-01 | 2004-04-14 | Univ Columbia | MULTIMEDIA ARCHIVE DESCRIPTION SYSTEM |

| US7731467B2 (en) | 1999-07-09 | 2010-06-08 | Profil Verbindungstechnik Gmbh & Co., Kg | Bolt element having a shaft part and a spherical head, component assembly and method for the manufacture of a bolt element |

| DE20012097U1 (de) | 2000-07-12 | 2000-12-28 | Textron Verbindungstechnik GmbH & Co. oHG, 56567 Neuwied | Verdreh- und auspreßsicher in ein Blech einpreßbares Befestigungselement |

| DE50105567D1 (de) | 2000-12-29 | 2005-04-14 | Profil Verbindungstechnik Gmbh | Bolzenelement mit einem Schaftteil und einem Kugelkopf, Zusammenbauteil und Verfahren zur Herstellung eines solchen Bolzenelements |

| DE10259370B3 (de) * | 2002-12-18 | 2004-04-08 | Sfs Intec Holding Ag | Stanzniet |

| DE10353642A1 (de) | 2003-11-17 | 2005-07-07 | Profil Verbindungstechnik Gmbh & Co. Kg | Funktionselement, Zusammenbauteil bestehend aus dem Funktionselement in Kombination mit einem Blechteil, Verfahren zur Herstellung des Zusammenbauteils sowie Verfahren zur Herstellung des Funktionselements |

| DE102004020676A1 (de) | 2004-04-28 | 2005-11-24 | Profil-Verbindungstechnik Gmbh & Co. Kg | Verfahren und Vorrichtung zur Anbringung eines Befestigungselements an ein Bauteil, insbesondere an ein Blechteil |

| US8533928B2 (en) | 2004-04-28 | 2013-09-17 | Profil Verbindungstechnik Gmbh & Co., Kg | Method and apparatus for the attachment of a fastener element to a component, in particular to a sheet metal part |

| DE102004043688A1 (de) | 2004-06-23 | 2006-04-06 | Profil-Verbindungstechnik Gmbh & Co. Kg | Verfahren zur Herstellung eines Zusammenbauteils bestehend aus einem Blechteil und einem an diesem angebrachten Funktionselement, Blechteil sowie Funktionselement |

| DE102004030223A1 (de) * | 2004-06-23 | 2006-01-12 | Profil Verbindungstechnik Gmbh & Co. Kg | Verfahren zur Herstellung eines Zusammenbauteils bestehend aus einem Blechteil und einem an diesem angebrachten Funktionselement, Blechteil sowie Funktionselement |

| JP4673730B2 (ja) * | 2005-11-25 | 2011-04-20 | 日東精工株式会社 | ボス部材及びボス部材の製造方法 |

| CN102889275B (zh) * | 2006-06-05 | 2014-07-16 | 形状连接技术有限公司及两合公司 | 连接元件,零件总成和形成该零件总成的方法 |

| DE102007034987A1 (de) | 2007-07-26 | 2009-01-29 | Profil Verbindungstechnik Gmbh & Co. Kg | Einpresselement zum Einpressen in ein nicht gelochtes oder gelochtes Bauteil sowie Verfahren zur Herstellung des Einpresselements |

| DE102007039204A1 (de) * | 2007-08-03 | 2009-02-05 | Wabco Gmbh | Verfahren zur Montage von Befestigungsschrauben an einem Bremszylinder |

| DE102008014840A1 (de) * | 2008-03-07 | 2009-09-10 | Adolf Würth GmbH & Co. KG | Befestigungselement |

| US8123311B2 (en) * | 2008-04-23 | 2012-02-28 | Robert Nilsson | Portable display system and associated methods |

| DE102008032694A1 (de) * | 2008-07-03 | 2010-01-07 | Arnold & Shinjo Gmbh & Co. Kg | Vorrichtung zum Einpressen von Befestigungselementen |

| JP4832480B2 (ja) * | 2008-08-08 | 2011-12-07 | 八千代工業株式会社 | 燃料タンクの保護板取付構造 |

| JP2010071401A (ja) * | 2008-09-19 | 2010-04-02 | Pias Hanbai Kk | クリンチボルト |

| DE102009035338A1 (de) * | 2009-07-22 | 2011-01-27 | Arnold & Shinjo Gmbh & Co. Kg | Befestigen von Nietelementen |

| DE102009042336A1 (de) * | 2009-09-21 | 2011-03-24 | Profil Verbindungstechnik Gmbh & Co. Kg | Selbststanzendes hohles Einpresselement, Zusammenbauteil bestehend aus einem Einpresselement und einem Blechteil sowie ein Verfahren zur Herstellung einer selbststanzenden Einpressmutter sowie zur Anbringung einer selbststanzenden Einpressmutter |

| DE102010000217A1 (de) * | 2010-01-27 | 2011-07-28 | ContiTech Luftfedersysteme GmbH, 30165 | Trägerplatte mit Schraubbefestigung |

| US9061095B2 (en) | 2010-04-27 | 2015-06-23 | Smith & Nephew Plc | Wound dressing and method of use |

| CN101890564A (zh) * | 2010-07-06 | 2010-11-24 | 上海交通大学 | 异种金属电阻铆焊装置 |

| US20120042711A1 (en) * | 2010-08-20 | 2012-02-23 | Gregg Vincent Summers | Panel screw clinching anvil |

| DE102010039669A1 (de) * | 2010-08-24 | 2012-03-01 | Adolf Würth GmbH & Co. KG | Befestigungselement |

| GB201017004D0 (en) * | 2010-10-08 | 2010-11-24 | Henrob Ltd | Fastener delivery apparatus |

| KR101082263B1 (ko) * | 2010-10-27 | 2011-11-09 | 엘에스산전 주식회사 | 링 단자 연결용 커넥터 |

| DE102011009012A1 (de) * | 2011-01-20 | 2012-07-26 | Profil Verbindungstechnik Gmbh & Co. Kg | Funktionselement in Form eines Einpresselements |

| DE102011103723A1 (de) * | 2011-05-31 | 2012-12-06 | Airbus Operations Gmbh | Verbindungsanordnung, insbesondere für Flugzeugstrukturteile |

| JP5830819B2 (ja) * | 2011-06-21 | 2015-12-09 | ポップリベット・ファスナー株式会社 | 金属カラーの取付方法 |

| DE102011108224A1 (de) | 2011-07-21 | 2013-01-24 | Profil Verbindungstechnik Gmbh & Co. Kg | Funktionselement mit Verdrehsicherungsmerkmalen sowie Zusammenbauteil bestehend aus dem Funktionselement und einem Blechteil |

| DE102012001086A1 (de) * | 2012-01-20 | 2013-07-25 | Profil Verbindungstechnik Gmbh & Co. Kg | Bolzenelement und Verfahren zur Anbringung eines Bolzenelements an einem Bauteil aus einem Verbundwerkstoff |

| JP2013177934A (ja) * | 2012-02-28 | 2013-09-09 | Sakata Seisakusho:Kk | ボルトの固定方法、被固定体およびボルト固定用金型 |

| EP2644911A3 (de) | 2012-03-27 | 2016-08-17 | Profil Verbindungstechnik GmbH & Co. KG | Funktionselement in Form eines Einpresselements |

| US9435362B2 (en) | 2014-03-05 | 2016-09-06 | Morgan Truck Body, Llc | Bolt and nut assembly with plastic cover for controlled sealing compression |

| CN105013915B (zh) * | 2014-04-29 | 2017-05-10 | 美的集团股份有限公司 | 电机支架的加工方法 |

| DE102014211656A1 (de) * | 2014-06-18 | 2016-01-07 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zum Verpressen einer Kugel mit einem ersten Bauteil sowie Bauteilverbindung |

| DE102014009410B4 (de) | 2014-06-25 | 2018-04-05 | Audi Ag | Verfahren zum Verbinden eines Einpressbolzens mit einem ein Vorloch aufweisenden Blechteil und Abdeckelement zur Durchführung des Verfahrens |

| JP6287891B2 (ja) * | 2015-02-24 | 2018-03-07 | 株式会社オートネットワーク技術研究所 | 電気接続箱及び接続端子部品 |

| JP6252872B2 (ja) * | 2015-02-24 | 2017-12-27 | 株式会社オートネットワーク技術研究所 | 電気接続箱及び接続端子部品 |

| CN105215928B (zh) * | 2015-11-05 | 2017-02-01 | 深圳创新设计研究院有限公司 | 一种批量装配铆钉套件的装置 |

| CN105234667A (zh) * | 2015-11-09 | 2016-01-13 | 珠海格力电器股份有限公司 | 一种铆接工装 |

| US10228684B2 (en) * | 2015-11-23 | 2019-03-12 | The Boeing Company | Automated fastener insert installation system for composite panels |

| JP6214696B2 (ja) * | 2016-03-02 | 2017-10-18 | 株式会社青山製作所 | かしめボルト |

| DE102017200575A1 (de) * | 2017-01-16 | 2018-07-19 | Bayerische Motoren Werke Aktiengesellschaft | Vorrichtung und Verfahren zum Herstellen eines Bauteils |

| CN106826208A (zh) * | 2017-03-23 | 2017-06-13 | 苏州三铁电气有限公司 | 自动拉铆机 |

| JP7046427B2 (ja) * | 2017-05-30 | 2022-04-04 | 株式会社青山製作所 | 締結構造 |

| DE102018211566A1 (de) | 2018-07-12 | 2020-01-16 | Bayerische Motoren Werke Aktiengesellschaft | Werkzeug und Verfahren zum Verpressen eines Hilfsfügeelements mit einem separat von dem Hilfsfügeelement ausgebildeten Werkstück, insbesondere zum Herstellen eines Kraftfahrzeugs |

| DE102018117131A1 (de) | 2018-07-16 | 2020-01-16 | Profil Verbindungstechnik Gmbh & Co. Kg | Selbststanzendes Element und Zusammenbauteil bestehend aus dem Element und einem Blechteil |

| US10756453B2 (en) * | 2018-08-20 | 2020-08-25 | Twisted Ideas, Inc. | Quick connection system |

| CN109424610B (zh) * | 2018-11-15 | 2023-07-25 | 宾科精密部件(中国)有限公司 | 压铆件 |

| CN110640070A (zh) * | 2019-11-14 | 2020-01-03 | 辽宁忠旺铝合金精深加工有限公司 | 一种提高抗转动能力拉铆螺母的安装方法 |

| CN111468927B (zh) * | 2020-04-23 | 2022-07-01 | 上海电机学院 | 一种多类型轴承的安装压紧装置 |

| DE102020111696A1 (de) | 2020-04-29 | 2021-11-04 | Profil Verbindungstechnik Gmbh & Co. Kg | Funktionselement |

| CN113084017A (zh) * | 2021-04-02 | 2021-07-09 | 无锡华光轿车零件有限公司 | 一种改善螺钉铆接性能的安装工艺 |

| US11820037B2 (en) | 2021-08-02 | 2023-11-21 | Emerson Professional Tools, Llc | Punch and draw stud having multi-start threads, and method of engaging same |

| CN115673126B (zh) * | 2022-11-23 | 2024-05-14 | 广东敏卓机电股份有限公司 | 一种电机定子的铆轴机构及其铆轴方法 |

| DE202022107012U1 (de) | 2022-11-29 | 2024-03-14 | Brose Fahrzeugteile SE & Co. Kommanditgesellschaft, Würzburg | Bauteilverbindung |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB949811A (en) * | 1961-12-29 | 1964-02-19 | Belling & Lee Ltd | Improvements in or relating to securing inserts in sheet material |

| US3782436A (en) * | 1972-07-21 | 1974-01-01 | J Steiner | Clinch stud |

| US3827131A (en) * | 1973-02-05 | 1974-08-06 | R Coltrin | Method of swage nail fastening |

| US3967669A (en) * | 1974-05-06 | 1976-07-06 | Textron, Inc. | Clinch type fastener |

| US4555838A (en) * | 1983-03-28 | 1985-12-03 | Multifastener Corp. | Method of installing self-attaching fasteners |

| DE3003908C2 (de) * | 1980-02-02 | 1984-10-18 | Profil-Verbindungstechnik Gmbh & Co Kg, 6382 Friedrichsdorf | Stehbolzen mit Stanz- und Nietverhalten |

| US4389766A (en) * | 1980-06-06 | 1983-06-28 | The Lamson & Sessions Co. | Method of mounting a fastener |

| US5174018A (en) * | 1981-01-28 | 1992-12-29 | Multifastener Corporation | Die button with staking features |

| GB2112893B (en) * | 1981-12-11 | 1985-05-30 | Avdel Ltd | Electrically conductive pin and method of installation thereof |

| CA1228255A (en) * | 1982-04-30 | 1987-10-20 | Edwin G. Sawdon | Self-attaching fastener and method of securing same to sheet material |

| GB2161571B (en) * | 1984-07-09 | 1987-12-31 | Tolwood Multifasteners | Pierce nut, panel assembly and attachment method |

| US4637766A (en) * | 1985-06-17 | 1987-01-20 | Textron Inc. | Clinch type fastener |

| DE3704763C1 (en) * | 1987-02-16 | 1988-10-13 | Voit Willy Gmbh & Co | Connection between a bolt, which has a head, and a metal sheet |

| US5140735A (en) * | 1990-01-16 | 1992-08-25 | Multifastener Corporation | Die member for attaching a self-piercing and riveting fastener |

| DE4003374C1 (ja) * | 1990-02-05 | 1991-05-08 | Sfs Stadler Holding Ag, Heerbrugg, Ch | |

| DE4410475A1 (de) * | 1994-03-25 | 1995-09-28 | Profil Verbindungstechnik Gmbh | Vernietbares Element, Zusammenbauteil mit einem vernietbaren Element sowie Nietmatrize und Verfahren zur Herstellung des Zusammenbauteils |

| US5423645A (en) * | 1993-08-04 | 1995-06-13 | Profil Verbindungstechnik Gmbh & Co. Kg | Fastener and panel assembly |

| ATE145710T1 (de) * | 1992-01-31 | 1996-12-15 | Multifastener Corp | Selbstsichernde befestigung sowie matrize zu ihrer montage |

| EP0667936B2 (de) * | 1992-07-07 | 2000-07-05 | RICHARD BERGNER GMBH & CO | Verfahren zur herstellung eines auspress- und drehfesten verbundteils durch einpressen eines einpressteils in ein blechteil sowie dafür geeignete einpressteile |

| DE4333052C2 (de) * | 1993-09-29 | 2002-01-24 | Audi Ag | Selbststanzende Befestigungsvorrichtung |

| US6125524A (en) * | 1994-03-25 | 2000-10-03 | Multifastener Corporation | Rivetable element, assembly, method of assembly and riveting die |

| WO1995027147A1 (en) * | 1994-04-04 | 1995-10-12 | Textron Inc. | Staked fastener with undercut |

| US6257814B1 (en) * | 1995-08-18 | 2001-07-10 | Profil Verbindungstechnik & Co. | Self-attaching fastener, method of forming same and method of attachment |

| DE19717498A1 (de) * | 1997-04-25 | 1998-10-29 | Hilti Ag | Setzgerät für Ankerstangen von Verbundankern |

-

1995

- 1995-09-25 DE DE19535537A patent/DE19535537A1/de not_active Withdrawn

-

1996

- 1996-09-25 JP JP51313697A patent/JP4052669B2/ja not_active Expired - Fee Related

- 1996-09-25 KR KR10-1998-0702161A patent/KR100460232B1/ko not_active IP Right Cessation

- 1996-09-25 CA CA002232295A patent/CA2232295C/en not_active Expired - Lifetime

- 1996-09-25 US US09/029,425 patent/US7401394B1/en not_active Expired - Fee Related

- 1996-09-25 AU AU72142/96A patent/AU7214296A/en not_active Abandoned

- 1996-09-25 CN CN96197898A patent/CN1105832C/zh not_active Expired - Fee Related

- 1996-09-25 EP EP96933386A patent/EP0958100B1/en not_active Expired - Lifetime

- 1996-09-25 BR BR9610709A patent/BR9610709A/pt not_active IP Right Cessation

- 1996-09-25 DE DE69630901T patent/DE69630901T2/de not_active Expired - Lifetime

- 1996-09-25 WO PCT/EP1996/004188 patent/WO1997011811A1/en active IP Right Grant

-

1998

- 1998-03-19 MX MX9802172A patent/MX9802172A/es unknown

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113305217A (zh) * | 2021-05-17 | 2021-08-27 | 江苏盾安环控系统有限公司 | 一种核电站用调节阀叶片连接方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE19535537A1 (de) | 1997-03-27 |

| CA2232295C (en) | 2005-11-29 |

| CN1105832C (zh) | 2003-04-16 |

| KR19990063694A (ko) | 1999-07-26 |

| MX9802172A (es) | 1998-08-30 |

| DE69630901T2 (de) | 2004-09-02 |

| US7401394B1 (en) | 2008-07-22 |

| WO1997011811A1 (en) | 1997-04-03 |

| CN1200688A (zh) | 1998-12-02 |

| JPH11511543A (ja) | 1999-10-05 |

| EP0958100A1 (en) | 1999-11-24 |

| KR100460232B1 (ko) | 2005-04-20 |

| CA2232295A1 (en) | 1997-04-03 |

| EP0958100B1 (en) | 2003-11-26 |

| BR9610709A (pt) | 1999-07-13 |

| DE69630901D1 (de) | 2004-01-08 |

| AU7214296A (en) | 1997-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4052669B2 (ja) | ファスナー要素の挿入方法、ボルト要素、かしめ用ダイおよび部品組立体 | |

| EP0669473B1 (en) | Self-attaching fastener, and method of making and installing the same | |

| US6125524A (en) | Rivetable element, assembly, method of assembly and riveting die | |

| CA2185807C (en) | Rivetable element, assembly, method of assembly and riveting die | |

| US5549430A (en) | Self-attaching fastener and installation die | |

| US9175716B2 (en) | Functional element, a component assembly consisting of a functional element and a sheet metal part and also a method for the attachment of the functional element to a sheet metal part | |

| EP0663247B1 (en) | Apparatus for making self-piercing nuts | |

| US6081994A (en) | Element, method of attaching the element to a plate-like component, component assembly and die button | |

| EP1645357B1 (en) | Torque resistant fastening element | |

| US6257814B1 (en) | Self-attaching fastener, method of forming same and method of attachment | |

| US11028868B2 (en) | Press-fit connection between a high-strength component and a press-fit element, method for making such a press-fit connection, and press-fit element for such a press-fit connection | |

| KR20100044120A (ko) | 체결 부재 및 시트 금속부로 구성된 부품 조립체 및 그 제조 방법 | |

| JPH11241714A (ja) | 素材、板状構成要素への素材取付け方法、構成要素アッセンブリーおよびダイスボタン | |

| KR20120084689A (ko) | 압입 요소 형태의 기능 요소 | |

| US20080199274A1 (en) | Functional Element, Assembling Component Consisting Of The Functional Element Combined With a Metal Sheet, Method for Producing The Assembly Component And Method For Producing The Functional Element | |

| CA2427201C (en) | Method of manufacturing a blind threaded insert | |

| US6004087A (en) | Self-attaching fastener | |

| US20060009299A1 (en) | Self attaching female fasteners and method of forming female fastener elements | |

| US11608847B2 (en) | Self-punching fastener | |

| CA2143363C (en) | Self-attaching fastener and method of installation | |

| MXPA96004264A (es) | Elemento remachable, conjunto, metodo de montaje yestampa de remachar |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061212 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20070309 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20070423 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070530 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071113 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071204 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101214 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111214 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121214 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131214 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |