JP3947226B2 - ロールコーティングされたelパネル - Google Patents

ロールコーティングされたelパネル Download PDFInfo

- Publication number

- JP3947226B2 JP3947226B2 JP52620097A JP52620097A JP3947226B2 JP 3947226 B2 JP3947226 B2 JP 3947226B2 JP 52620097 A JP52620097 A JP 52620097A JP 52620097 A JP52620097 A JP 52620097A JP 3947226 B2 JP3947226 B2 JP 3947226B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- dielectric layer

- phosphor

- roll

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B33/00—Electroluminescent light sources

- H05B33/10—Apparatus or processes specially adapted to the manufacture of electroluminescent light sources

Description

本発明は、エレクトロルミネッセント(EL)ランプに関し、より詳細に言えば、大面積を有するELパネルを低コストで製造するプロセスに関する。本明細書で使用するEL「パネル」は、1又はそれ以上の蛍光領域を備えていて、各々の蛍光領域がEL「ランプ」である、単一の基板である。

ELランプは、その一方が透明である2つの導電性の電極の間に誘電層を有している、実質的なキャパシタ(コンデンサ)である。上記誘電層は、蛍りん光体(phosphor)粉末を含むことができ、あるいは、上記誘電層に隣接して蛍りん光体粉末から成る別個の層を設けることができる。上記蛍りん光体粉末は、強い電界の存在下で光線を放射し、電流を殆ど消費しない。

現代(1980年以降)のELランプは、一般的に、約0.178mm(約7.0ミル)の厚さを有するポリエステル又はポリカーボネートの材料から成る透明な基板を備えている。インジウム/錫酸化物又は酸化インジウムから成る透明な前電極が、上記基板の上に1,000Å程度の厚さまで真空蒸着される。蛍りん光体層が、上記前方電極の上にスクリーン印刷され、また、誘電層が、上記蛍りん光体層の上にスクリーン印刷される。後電極が、上記誘電層の上にスクリーン印刷される。

スクリーン印刷を行うために使用されるインクは、結合剤と、溶媒と、充填剤とを含んでおり、上記充填剤は、印刷された層の性質を決定する。代表的な溶媒は、ジメチルアセトイミド(DMAC)又は酢酸エチルブチル(EBアセテート)である。上記結合剤は、一般的に、ポリフッ化ビニリデン/ヘキサフルオロプロピレン(PVDF/HFP)、ポリエステル、ビニル又はエポキシの如きフッ化ポリマーである。上記蛍りん光体層は、一般的に、溶媒、結合剤及び硫化亜鉛粒子を含むスラリーからスクリーン印刷される。誘電層は、一般的に、溶媒、結合剤及びチタン酸バリウム(BaTiO3)粒子を含むスラリーからスクリーン印刷される。後方の(不透明な)電極は、一般的に、溶媒、結合剤及び銀又はカーボンの如き導電性の粒子を含むスラリーからスクリーン印刷される。各々の層の溶媒及び結合剤は化学的に同じ又は類似しているので、化学的な適合性又は相溶性があり、隣接する層の間で良好な接着が行われる。

上述のそれぞれの層は、整合されなければならず、スクリーン印刷プロセスは、パネルを約45cm×60cmの最大寸法に限定する。大面積のパネルにスクリーン印刷された層は、厚さの均一性に関して問題を有する傾向がある。スクリーン印刷された層を有する任意のサイズのELランプは、点灯した時に特徴的な粒状性を示し、この性質は、イン・ウオッチ(in watch)型の面の如き接近して観察される小型のランプに関しては望ましくない。多くの用途に関して、スクリーン印刷技術によって得られる精度は必要ではなく、45cm×60cmよりも大きい寸法を有するパネルが望まれている。

スクリーン印刷技術は、良く開発された技術であり、従って、比較的低コストであるが、ELランプを製造する更に廉価なプロセスが望まれている。また、スクリーン印刷技術には幾つかの欠点がある。スクリーン印刷技術の分解能は、望まれる程には良好ではない。例えば、例えば、0.03mm幅の細かいラインギャップ(line gap)を導体の間に印刷することは、隣接する導体をスクリーン印刷することによっては、信頼性をもって行うことができない。スクリーン印刷技術は、層が印刷されている基板の多くのハンドリング操作を必要とし、その結果、基板の外側面にかき傷を生じさせる。ELランプにおいては、基板の外側面は、ランプの前面であり、そのようなかき傷は極めて望ましくない。

当業界においては、ELランプを製造するために仮基板を使用し、この仮基板からランプの各層を剥離する又は他の方法によって取り除くことが知られている。例えば、米国特許第3,341,915号(Knochel et al.)は、ヨウ化銅から成る透明な導電層をポリアクリレート基板の上に堆積させ、蛍りん光体誘電層を上記ヨウ化銅の上に堆積させ、その後、アルミニウムの後電極を堆積させる技術を開示している。前電極は、上記基板に上手く接着せず、ランプは基板から剥離する。

当業界においては、ELランプを積層することも知られている。米国特許第4,560,902号(Kardon)は、誘電膜をアルミニウム箔のシートの上に堆積させ、蛍りん光体層をインジウム/錫酸化物で被覆されたマイラー(Mylar(登録商標))シートの上に堆積させ、その後、上記2つのシートを1,000kPa及び150℃で互いに積層する技術を開示している。

米国特許第4,684,353号(deSouza)は、剥離可能な感温接着剤によって取り付けられたベース膜を有するサポート膜を開示している。蛍りん光体層が、上記ベース膜の上にスクリーン印刷され、硬化した後に、蛍りん光体層及びベース膜がサポート膜から取り除かれ、電極が、蛍りん光体層の対向する主面に塗布される。

米国特許第5,469,109(Mori)は、被覆された透明な二枚のシートを互いに積層する技術を開示している。第1のシートは、透明な電極と、蛍りん光体層と、誘電層とを備えており、また、第2のシートは、接着層と、該接着層の上に設けられる後方電極とを備えている。上記接着層は、上記後電極よりも大きく、上記蛍りん光体層及び誘電層を包んでいる上記第1のシートと接触し、ランプを密封している。

従って、上述の観点から、本発明の目的は、ELランプを低コストで製造するプロセスを提供することである。

本発明の他の目的は、大面積を有するELランプを製造するプロセスを提供することである。

本発明の別の目的は、スクリーン印刷された1又はそれ以上の層を有するランプよりも低い粒状性を有するELランプを製造するプロセスを提供することである。

本発明の別の目的は、既存の材料を用いてELランプを製造する改善されたプロセスを提供することである。

本発明の他の目的は、微細なライン形状を有するELランプを提供することである。

本発明の別の目的は、かき傷が極めて少ないELランプを製造するプロセスを提供することである。

発明の概要

上述の目的は、後電極が、仮基板に塗布され、少なくとも部分的に乾燥又は硬化され、その後、誘電層及び蛍りん光体層で被覆されるという本発明によって達成される。透明な基板に設けられる透明な前電極が、蛍りん光体層に積層される。上述の層は、スラリー又はインクから塗布され、上記仮基板の幅にわたって均一な厚さまでブレードで均される。本プロセスは、上記仮基板用の材料のロールを用いて連続的に行うことができる。ランプの長さは、仮基板の長さによって制限される。ランプの幅は、上述の層を拡げるために使用されるブレードのサイズによって決定される。本プロセスは、スクリーン印刷された層を有するELランプよりも粒状性の低い外観を有するELランプを生成することが判明した。

本発明の別の特徴によれば、仮基板は、誘電層及び蛍りん光体層によって被覆され、その後、透明な基板上の透明な前電極に積層される。上記仮基板は取り除かれ、後電極が上記誘電層に積層される。上記後電極は、積層される前に、仮基板の上にロールコーティングされるのが好ましい。

添付の図面を参照して以下の詳細な記載を考慮することによって、本発明のより完全な理解が得られる。

図1は、従来技術に従ってELパネルを製造する流れ図である。透明な導電膜が被覆された透明な基板は、商業的に入手可能である。従来技術においては、適宜なEL蛍りん光体を導電膜の上にスクリーン印刷し、誘電層を上記蛍りん光体層の上にスクリーン印刷し、その後、後電極を上記誘電層の上にスクリーン印刷することによって、ランプを形成している。プロセス全体を通じて、上記透明な基板は、その上にランプが形成されるベースすなわち基材である。

本発明によれば、図2に示すように、蛍りん光体層、誘電層及び後電極が、図1の流れ図とは反対の順序で、仮基板に塗布される。この仮基板は、透明な基板に積層され、その後、仮基板は、後電極から剥離される。それぞれの層に対して適宜なインクが、仮基板の上に実質的に注がれるかあるいは仮基板の上に投入され、その後、均一な厚さまで拡げられる。その結果、スクリーン印刷技術により形成されるランプよりも極めて粒状性が低く、スクリーン印刷されたランプよりも廉価に製造されるランプが生ずる。

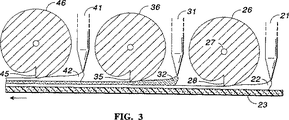

ステップ10に関して、導電インク(導電性のインク)が仮基板に塗布され、ドクターブレード又はロールコーティング装置によって、均一な厚さまで拡げられる。上記基板は、シリコーン処理されたポリエステル又は紙の如き、インクが接着することのない剥離紙又はプラスチックである。図3は、本発明に従ってELパネルを製造するための好ましい装置を示している。インジェクタ21の如き複数のインジェクタが、仮基板23の幅を横断して隔置されていて、測定された量のインク22を基板に塗布するようになっている。装置は図3に示す向きで配列されているので、基板23は左側へ移動する。

ロール26が軸27に取り付けられており、その外側面は、仮基板23の上面から一定の所定距離(例えば、0.003mm乃至0.25mm)だけ上方に位置している。ロール26は、インク層22との接点において半径が急激に変化する部分を有している。この半径が急激に変化する部分は、軸27に向かって半径方向に伸長するエッジを含むのが好ましい。このエッジ28は、インク22がロール26に付着して上記接点を越えた点においてロール26により持ち上げられるのを防止する。ロールコーティング技術の他の細部は、コーティング技術の当業者には周知である。図3は、ロールコーティング装置と総称されるものの一例を示しており、詳細に言えば、平板の上方にブレードが設けられている。ロールコーティング装置は、ブレード・オーバー・ローラ(blade over aroller)、グラビア印刷、アニリン印刷、エアナイフ、及び、反転ロール等を含む。

基板23が、巻き取られた材料シートから供給される場合には、図3に示すプロセスは、実質的に連続プロセスであり、所望長さのランプを製造することができる。スクリーン印刷装置で製造されたランプとは異なり、ロールコーティングされたランプの長さは、一般的に得ることのできる60cmよりもかなり長くすることができる。図3においては、ランプの幅は、図3の紙面に対して直交する方向のロール26の寸法によって決定される。そのようなロールは、15cm乃至180cmの幅を有し、100メートルを超える長さを有するロールとして商業的に入手可能である。

ロールコーティング技術は、ELランプのサイズに関するあらゆる制限を実質的に排除するが、ロールコーティング技術のより重要な利点は、スクリーン印刷技術によって得ることのできるものよりも、塗布される層がランプの長さ及び幅にわたってかなり均一であるということである。他の利点は、ロールコーティング技術は、ELランプを製造することのできる速度すなわち生産量を増大させるということである。別の利点は、上述の層が、仮基板の上に形成されるということである。すなわち、透明な基板は、積層工程に関して一回だけハンドリングされ、従って、そのような透明な基板のかき傷を減少させる。

後電極は、溶媒の沸点、インクの温度及び空気の循環によって決定される速度で乾燥する。インクは、ロールコータに整合されたオーブン(図示せず)の中で乾燥(硬化)される。後電極が少なくとも部分的に乾燥した後に、仮基板に誘電層が被覆される。

ステップ11(図2)に関して、インジェクタ31の如き複数のインジェクタが、測定された量の誘電インク(誘電性のインク)32を塗布し、このインクは、その後、ロール36のエッジ35によって拡げられてその厚さが減少する。誘電インク32は、その後、少なくとも部分的に乾燥される。ステップ12(図2)に関して、インジェクタ41の如き複数のインジェクタが、測定された量の蛍りん光体インク42を塗布し、このインクはその後、ロール46のエッジ45によって拡げられてその厚さが減少する。次に、上述の層を完全に乾燥させ、上記仮基板を特定の製品に適したサイズのパネルに切断する。

図3に示す装置は、後電極と、誘電層と、蛍りん光体層とを有する仮基板を供給する。上記後電極、誘電層及び蛍りん光体層は、実質的に均一な厚さを有しており、上記蛍りん光体層は最外方に設けられる。生産量は、スクリーン印刷技術で得られる生産量よりも高く、インクの利用率は100パーセントに近づけることができ、従って、パネルのコストを低減する。また、パネルの寸法は精確である。

次に、被覆された基板を所望の幅を有するストリップの中に滑り込ませる。所望の形状及びサイズを有する単一のランプ要素を上記基板から打ち抜くことができる。上記ストリップすなわちランプ要素は、その後、ホットロール・ラミネータ(熱間ラミネータ)において透明な前電極に積層される。上記蛍りん光体層は、上記透明な導体に接着され、完成されたランプから成る連続的なストリップが、ラミネータから出る。別の実施例においては、被覆された基板は、各ストリップ又は個々のランプの形状に切断する前に、透明な基板に積層される。

図4は、被覆された仮基板が透明な基板に積層されるステップ13(図2)を示している。このステップに関する困難な点は、蛍りん光体層の中の有機物の結合剤及び充填剤を透明な無機物の前電極に接着させなければならないということである。ステップ14(図2)において、上記両基板は、所定の圧力の下で互いに締め付けられ、蛍りん光体層の中の結合剤を前電極に接着させるに十分な温度まで加熱される。本発明の好ましい実施例においては、上記前電極は、隣接する有機物及び無機物の層の間の接着を促進するために、表面処理剤で前処理される。

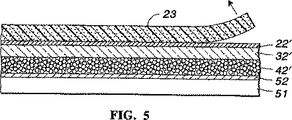

蛍りん光体層が前方電極に接合された後に、図5に示すように仮基板を取り除く。仮基板23と後電極22’との間の接着力は、後電極22’と誘電層32’との間の接着力よりも小さい。仮基板23が取り除かれて、複数の完成されたランプが残る。被覆された仮基板が切断されておらずあるいはパターン化されていない場合には、積層体を所望のように切断して、より小さいパネル又は個々のELランプを製造する。本プロセスによって製造されたランプは、スクリーン印刷技術によって製造されたランプに比較して、より滑らかな特徴的な外観を有する。

本発明のプロセスは、既存の材料を用いて、粒状性の低いELランプを廉価に製造する。本発明を以下の例によって更に説明する。

例 1

A.インクの調製:

インク・ベース配合:

カイナー 45%

DMAC(ジメチルアセトイミド)45%

EB アセテート 9%

モダフロー 1%

EBアセテートは「増量剤(extender)」、すなわち、インクが急速に乾くのを防止する材料である。モダフローは、フロー剤、すなわち、発泡を防止する材料である。これらの材料は有用であるが、必須ではない。

B.後導体インク配合、塗布及び硬化:

インクベース 39.28%

銀フレーク 53.64%

DMAC 6.02%

EBアセテート 1.06%

開放ライナー シリコーン被覆紙

インクは開放ライナーの頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

C.誘電インク配合、塗布及び硬化:

インクベース 55.0%

チタン酸バリウム(BaTiO3) 45.0%

インクは後導体(上部)の頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

D.蛍りん光体インク配合、塗布及び硬化:

インクベース 62.87%

蛍りん光体723-500メッシュ 37.13%

インクは後導体及び誘電層(上部)の頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

E.キャスト・ランプの前電極への積層:

キャスト・ランプは前電極に積層されるべき所望の形状に切断される。前電極を有する基板は所望の形状、通常は最終ランプの形状に切断される。前電極はシラン溶液で処理される。シラン溶液の薄層は前電極に塗布され、熱風で乾燥されて溶媒が蒸発され、前電極の頂部に非常に薄いシランの層を残す。シラン溶液の組成は:

メタノール 93.1%

脱イオン水 4.9%

シラン 2.0%

注1:前電極の表面処理はランプを形成するために必須ではないが前電極と蛍りん光体層との間の結合を改善する。

注2:「シラン」として一般に言及される材料は、SiH4(気体)ではなく、シロキサン(液体)、好ましくはN−(2−アミノエチル)−3−アミノプロピル−トリメトキシシランである。

仮基板が被覆された後、パネルが以下の条件下でニップ・ロール中で互いに積層される。

温度: 頂部ローラ:168℃

底部ローラ:室温

ローラ速度 ≒2.4メータ/分

前電極を有する基板は、真っ直ぐ供給され、一方、開放ライナー上のランプ層はホットローラの回りに半分巻かれ、その後ニップに供給される。ランプは前電極に対して積層された蛍りん光体層である。ホットプラテン積層機はキャスト−積層ランプを製造するために代わりに使用することができる。

例 2

A.インクの調製:

アクリロイド溶液:

B−44 アクリロイド 40.0%

DMAC 60.0%

アクリロイド溶液は硬化剤として作用する。その溶液は層を硬化し、パネルからランプを切断し又はパンチングする時、抵抗を低く改良する。

B.後導体インク配合、塗布及び硬化:

インクベース(例1と同様) 33.43%

アクリロイド溶液 5.36%

銀フレーク 51.58%

DMAC 7.70%

EBアセテート 1.93%

インクは開放ライナーの頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

C.誘電インク配合、塗布及び硬化:

インクベース(例1と同様) 45.18%

アクリロイドB−44溶液 7.25%

DMAC 4.72%

EBアセテート 1.05%

チタン酸バリウム(BaTiO3) 41.80%

インクは後導体(上部)の頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

D.蛍りん光体インク配合、塗布及び硬化:

インクベース(例1と同様) 54.68%

アクリロイドB−44溶液 8.78%

蛍りん光体723-500メッシュ 36.54%

インクは後導体及び誘電層(上部)の頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

E.キャスト・ランプの前電極への積層:

温度: 頂部ローラ:177℃、下部ローラ:179℃

ローラ速度 ≒0.6メータ/分

圧力 ≒152KPa

前電極は積層前にシラン溶液(上記式による)で処理された。前電極を有する基板とランプ層を有する開放ライナーとは共に真っ直ぐにニップへ供給された。ランプは前電極に対して積層された蛍りん光体層であった。

例 3

A.インクの調製:

インク・ベース配合:

PVDF/HFP 34.9%

DMAC(ジメチルアセトイミド)51.5%

EB アセテート 12.9%

モダフロー 0.7%

B.後導体インク配合、塗布及び硬化:

インクベース配合 23.4%

合成グラファイト 40.9%

DMAC 28.7%

EBアセテート 7.0%

インクは開放ライナーの頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

C.誘電インク配合、塗布及び硬化:

インクベース配合 61.4%

チタン酸バリウム(BaTiO3) 38.6%

インクは後導体(上部)の頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

D.蛍りん光体インク配合、塗布及び硬化:

インクベース配合 65.6%

蛍りん光体 34.4%

インクは後導体及び誘電層(上部)の頂部に0.05mmのギャップでロールコートされ、120℃で10分間乾燥される。

E.キャスト・ランプの前電極への積層:

キャスト・ランプは例2における前記のように前電極へ積層されるべき所望の形状に切断される。

これまで記述したように、後電極、誘電層、および蛍りん光体層は、大面積パネルを製造するために共に処理される。小さなランプまたは様々な形状のランプを、パネルを切断することによって作成することができる。しかし、誘電層または蛍りん光体層を切断しないかまたはパターン化しないことが好ましい。蛍りん光体層は前電極と後電極が重なる箇所でのみ発光性であるため、単一の基板上に様々な形状とサイズのランプを作成するために電極の一方または両者をパターン化することだけが必要となる。従って、ロールコーティングされた誘電層とロールコーティングされた蛍りん光体層を、4つの組み合わせのパターン化された電極または平坦なすなわちパターン化されない電極と共に積層することができ、この場合、後電極は仮基板をロールコーティングすることによって作成してもよく、あるいは作成しなくてもよい。

コーティングされた透明基板は幾つかの供給業者から市販されている。そのような基板上の透明な前電極は、所望により、例えば化学腐食またはレーザー腐食によってパターン化され、次いで必要に応じてバスバーと共に印刷され、そしてシランで処理される。図6は、仮基板23の上に誘電層32をロールコーティングし、そして蛍りん光体層42をロールコーティングする工程を示す。図7に示すように、次いで、これら二つの層は前電極52に積層される。次いで、仮基板23は除去されて、再使用することができる。

図8は、仮基板63の上に後電極22をロールコーティングする工程を示す。乾燥した後、プロセスの次の工程として、幾つかの可能な択一的工程がある。基板63と後電極22'を、細長く切るか、切断するか、または打ち抜くかして、複数の小さな形状のものにすることができる。あるいは、後電極をパネルの誘電層に積層することができる。図9に示すように、後電極は誘電層32'に積層される。後電極が切断されるかまたはパターン化された場合、断片は、誘電層との積層のために適当なジグの中に保持される。例えば、仮基板63を細長く切って、そして後電極の一部分を別の部分からわずかに分離することによって、これらの部分の間に非常に狭い隙間を作ることが可能になる。

図10は、連続層をスクリーン印刷し、そして基板を細長く切ってランプのストライプ(細片)にすることによって複数のELランプを作成する工程を示す。透明基板71は、その最上面にITOの薄い透明な導電性コーティング(図示せず)を伴って、コーティングされる。蛍りん光体誘電層81、82、83、および84が、図面の平面内に延びる長いストライプ状にスクリーン印刷される。次いで、導電性ストライプ91、92、93、および94がスクリーン印刷されるが、各々のストライプは蛍りん光体誘電層およびこの蛍りん光体誘電層のどちらかの側面の隙間を覆う。図10に示すように、各々の蛍りん光体誘電層の右の隙間が覆われる。

次いで、パネル70が切断線95、96、および97に沿って細長く切断されて、複数の小さな長く延びたパネルが作成される。切断線は各々の蛍りん光体誘電層の右側の縁と交差し、それによって、層の頂部にある導電性ストライプは隙間にある導電性ストライプから分離する。蛍りん光体誘電層の上の導電性ストライプの部分は後電極であり、隙間にある導電性ストライプの部分は前電極に電気的に接続されたバスバーである。複数のランプは各々の小さな長く延びたパネルからプレス加工される。

この技術に伴う問題は、前電極を後電極から分離するために導電性ストライプの間の99で示す小さな隙間が誘電層の部分を露出させることである。この隙間を正確にコントロールするのは困難であるが、短絡を避けるために、所望されるよりも広くなければならない。別の問題は、プロセスがランプ材料を浪費することである。というのは、ランプ材料の幾分かは前電極と後電極を隔離するために用いられて、光らない状態で残るからである。

図11は、本発明にしたがってロールコートされたパネルを用いてランプを製造する方法の例である。透明な基板101の頂部表面上に、薄くて、透明なITOの導電性被覆(図示せず)を被覆する。バスバー103、104、105及び106は、導電性インクで仮基板をロールコートし、乾燥し、仮基板を片(ストリップ)に切断し、片を基板101に積層することによって製造される。バスバーは、図面の平面中に伸長し、ITO層に対する低抵抗の接点を与える。

図3と組み合わせて示されるように、蛍りん光体−誘電層111、112及び113、次に後電極121、122及び123が、仮基板上にロールコートされる。仮基板を、片に切断し、片を透明な基板101に積層する。好ましくは、蛍りん光体−誘電層をバスバーと同時に積層し、図示のようにバスバーの一方の側に接触させる。次に、パネル100を切断ライン125、126、127及び128に沿って切断して、多数の、より小さな伸長パネルを製造する。これらのパネルから、多数のランプが切断され又は打ち抜かれる。線間距離の制御は図10に示す方法よりも遥に精密であり、10ミル以下のギャップを形成することができる。より重要なことには、この方法は、連続的に行なうことができ、これによりランプの製造コストが低下する。

而して、本発明は、パネルが大面積を有することができ、実質的に連続的に製造される、ELパネルを製造するための低コスト法を提供する。発光体の場合には、パネルは、1以上のスクリーン印刷層を有するパネルよりも低い粒子度を示す。ELパネルを製造する方法は、化学的に適合し得る隣接層を与えるのに有効な実存する材料を用いる。透明な基板の微細な線形状及び最小の処理のために、ELランプを、短絡及びスクラッチのような欠陥をより少なくして製造することができる。

本発明を説明したが、当業者には、種々の変更を発明の範囲内において行なうことができることは明らかである。例えば、DMACの代わりに他の溶媒を用いることができる。樹脂を溶解することのできる任意の溶媒に置き換えることができる。(1)樹脂を積層プロセス中に再流動させることができ、且つ(2)樹脂が透明な前電極に適度に接着する限りにおいて、他の樹脂をバインダーとして用いることができる。再流動させることができず、前電極に接着しないバインダーは、樹脂(接着剤)の被覆を前電極か又は蛍りん光体層に施せば、用いることができる。この樹脂は、積層中に再流動して、蛍りん光体層を前電極に結合させる。しかしながら、樹脂の低い誘電定数のために、ランプは、蛍りん光体層が前電極に直接接続している場合よりも大きく減光する。この明るさの損失を最小にするために、樹脂を酸化インジウム又はインジウムスズオキシドのような導電性粒子で充填することができる。後電極は、銀フレークに代えて、炭素、グラファイト又はニッケルのような他の導電性粒子を用いることができる。他の真空蒸着金属又は導電性被覆を、ITOに代わる透明前電極として用いることができる。スパッターITOは、好ましい前電極である。金属箔、例えばアルミニウム又は銅箔を、後電極用に用いることができる。幾つかの用途においては、仮基板をパネル上に残留させることができる。積層の前又は後に、例えばパネルを重ね印刷することにより、或いは誘電層及び蛍りん光体層を積層する場合には透明基板の外側に画像を含む別のシートを積層することにより、画像を透明基板に加えることができる。蛍りん光体及び誘電材料は、二つの別々の被覆中に、或いは単一の被覆中に施すことができる。別々に被覆する場合であっても、積層すると、層は多少溶け込む、即ち層間の境界は不明瞭である。

【図面の簡単な説明】

図1は、従来技術に従ってELランプを製造する流れ図であり、

図2は、本発明の好ましい実施例に従ってELランプを製造する流れ図であり、

図3は、仮基板の上に層を順次ロールコーティングする様子を示しており、

図4は、前電極を被覆された層に積層する様子を示しており、

図5は、仮基板をランプパネルの後部から取り除く様子を示しており、

図6は、誘電層及び蛍りん光体層を仮基板の上に順次ロールコーティングする様子を示しており、

図7は、被覆された層を前電極に積層する様子を示しており、

図8は、後電極を仮基板の上にロールコーティングする様子を示しており、

図9は、後電極を誘電層に積層する様子を示しており、

図10は、複数のELランプを比較的低コストで製造する従来技術のプロセスを示しており、

図11は、図10に示すランプよりも更に低コストで複数のELランプを製造するプロセスを示している。

Claims (7)

- ELランプを製造する方法であって:

その主要面上に透明導電層を有する透明基板を準備し;

主要面を有する仮基板を準備し;

その仮基板の主要面に後電極をロールコーティングし;

後電極の上に誘電層をロールコーティングし;

誘電層の上に蛍りん光体層をロールコーティングし;そして

その蛍りん光体層を前記導電層に積層する;

諸工程を含む方法において、

後電極をロールコーティングする工程の次にその後電極を少なくとも部分的に乾燥させる工程を行ない、誘電層をロールコーティングする工程の次にその誘電層を少なくとも部分的に乾燥させる工程を行ない、蛍りん光体層をロールコーティングする工程の次にその蛍りん光体層を少なくとも部分的に乾燥させる工程を行なう方法。 - 前記積層工程の次に仮基板を除去する工程を行なう請求項1に記載の方法。

- ELランプを製造する方法であって:

その主要面上に透明導電層を有する透明基板を準備し;

主要面を有する仮基板を準備し;

その仮基板の主要面に後電極を塗布し;

後電極の上に誘電層を塗布し;

誘電層の上に蛍りん光体層を塗布し;そして

その蛍りん光体層を前記導電層に積層する;

諸工程を含む方法において、

後電極を塗布する工程の次にその後電極を少なくとも部分的に乾燥させる工程を行ない、誘電層を塗布する工程の次にその誘電層を少なくとも部分的に乾燥させる工程を行ない、蛍りん光体層を塗布する工程の次にその蛍りん光体層を少なくとも部分的に乾燥させる工程を行なう方法。 - ELランプのための積層体を製造する方法であって:

その主要面上に透明導電層を有する透明基板を準備し;

主要面を有する仮基板を準備し;

その仮基板を誘電層でロールコーティングし;

誘電層の上に蛍りん光体層をロールコーティングし;そして

その蛍りん光体層を前記導電層に積層する;

諸工程を含む方法において、

誘電層をロールコーティングする工程の次にその誘電層を少なくとも部分的に乾燥させる工程を行ない、蛍りん光体層をロールコーティングする工程の次にその蛍りん光体層を少なくとも部分的に乾燥させる工程を行なう方法。 - 請求項4に記載の方法であって:

蛍りん光体層を積層する前に導電層をパターン化する工程をさらに含む方法。 - ELランプのための積層体を製造する方法であって:

その主要面上に透明導電層を有する透明基板を準備し;

主要面を有する仮基板を準備し;

その仮基板に発光EL層をロールコーティングし;

前記導電層にその発光EL層を積層する;

諸工程を含む方法において、

発光EL層をロールコーティングする工程の次にその発光EL層を少なくとも部分的に乾燥させる工程を行なう方法。 - 前記発光EL層をロールコーティングする前に前記仮基板の主要面に後電極を塗布する工程を更に含む請求項6に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US58566296A | 1996-01-16 | 1996-01-16 | |

| US08/585,662 | 1996-01-16 | ||

| PCT/US1997/000743 WO1997026673A1 (en) | 1996-01-16 | 1997-01-15 | Roll coated el panel |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000503458A JP2000503458A (ja) | 2000-03-21 |

| JP2000503458A5 JP2000503458A5 (ja) | 2004-10-07 |

| JP3947226B2 true JP3947226B2 (ja) | 2007-07-18 |

Family

ID=24342409

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP52620097A Expired - Fee Related JP3947226B2 (ja) | 1996-01-16 | 1997-01-15 | ロールコーティングされたelパネル |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5830028A (ja) |

| EP (1) | EP0875071B1 (ja) |

| JP (1) | JP3947226B2 (ja) |

| AU (1) | AU1580697A (ja) |

| DE (1) | DE69733745T2 (ja) |

| WO (1) | WO1997026673A1 (ja) |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3477338B2 (ja) * | 1997-03-06 | 2003-12-10 | サンスター技研株式会社 | 有機分散型エレクトロルミネッセンス素子およびその発光層用組成物 |

| US6445128B1 (en) * | 1999-08-23 | 2002-09-03 | Durel Corporation | EL panel made with low molecular weight PVDF/HFP resin |

| US6624569B1 (en) | 1999-12-20 | 2003-09-23 | Morgan Adhesives Company | Electroluminescent labels |

| US6639355B1 (en) * | 1999-12-20 | 2003-10-28 | Morgan Adhesives Company | Multidirectional electroluminescent lamp structures |

| US6621212B1 (en) * | 1999-12-20 | 2003-09-16 | Morgan Adhesives Company | Electroluminescent lamp structure |

| CN1173602C (zh) * | 2000-02-07 | 2004-10-27 | Tdk株式会社 | 复合基板以及使用它的el元件 |

| US6867539B1 (en) * | 2000-07-12 | 2005-03-15 | 3M Innovative Properties Company | Encapsulated organic electronic devices and method for making same |

| US6902454B1 (en) * | 2000-07-28 | 2005-06-07 | Eastman Kodak Company | Process for laminating electrically addressable display |

| DE10122392A1 (de) * | 2001-05-09 | 2002-11-14 | Philips Corp Intellectual Pty | Gasentladungslampe |

| US6528943B2 (en) | 2001-06-01 | 2003-03-04 | Durel Corporation | EL lamp with increased phosphor density |

| US6541296B1 (en) | 2001-11-14 | 2003-04-01 | American Trim, Llc | Method of forming electroluminescent circuit |

| DE102004004311A1 (de) * | 2004-01-28 | 2005-08-18 | Fer Fahrzeugelektrik Gmbh | Herstellungsverfahren für eine El-Lampe |

| US7754091B2 (en) * | 2004-08-31 | 2010-07-13 | World Properties, Inc. | Custom lamp from finished EL panel |

| WO2006053889A1 (en) * | 2004-11-19 | 2006-05-26 | Akzo Nobel N.V. | Method for preparing flexible mechanically compensated transparent layered material |

| US7733017B2 (en) * | 2005-07-08 | 2010-06-08 | Peysakh Shapiro | Display apparatus with replaceable electroluminescent element |

| DE102005033714A1 (de) * | 2005-07-12 | 2007-01-18 | Schefenacker Vision Systems Germany Gmbh | Verfahren und Vorrichtung zur Herstellung eines elektrolumineszierenden Leuchtelements |

| EP2018793B1 (de) * | 2006-05-02 | 2018-07-04 | SST Smart Surface Technology AG | Verfahren zum herstellen einer elektrolumineszenzanordnung sowie nach einem solchen verfahren hergestellte elektrolumineszenzanordnung |

| EP2227512A1 (en) | 2007-12-18 | 2010-09-15 | Lumimove, Inc., Dba Crosslink | Flexible electroluminescent devices and systems |

| JP5539659B2 (ja) * | 2008-05-22 | 2014-07-02 | リンテック株式会社 | 発光性組成物、それを用いる無機系電界発光シート及びその製造方法 |

| JP5325608B2 (ja) * | 2008-05-22 | 2013-10-23 | リンテック株式会社 | 発光性組成物、それを用いる電界発光シート及びその製造方法 |

| US9498791B2 (en) | 2009-11-13 | 2016-11-22 | Ventana Medical Systems, Inc. | Opposables and automated specimen processing systems with opposables |

| KR101358549B1 (ko) * | 2009-11-13 | 2014-02-05 | 벤타나 메디컬 시스템즈, 인코포레이티드 | 조절 가능한 체적 수용을 위한 박막 프로세싱 장치 |

| US10746752B2 (en) | 2009-11-13 | 2020-08-18 | Ventana Medical Systems, Inc. | Opposables and automated specimen processing systems with opposables |

| US8779694B1 (en) | 2011-12-08 | 2014-07-15 | Automated Assembly Corporation | LEDs on flexible substrate arrangement |

| USD728120S1 (en) | 2013-03-15 | 2015-04-28 | Ventana Medical Systems, Inc. | Arcuate member for moving liquids along a microscope slide |

| US10317614B1 (en) | 2017-03-14 | 2019-06-11 | Automatad Assembly Corporation | SSL lighting apparatus |

| US10655823B1 (en) | 2019-02-04 | 2020-05-19 | Automated Assembly Corporation | SSL lighting apparatus |

| US10995931B1 (en) | 2020-08-06 | 2021-05-04 | Automated Assembly Corporation | SSL lighting apparatus |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3341915A (en) * | 1963-02-19 | 1967-09-19 | Westinghouse Electric Corp | Method of manufacturing electroluminescent lamps |

| US4513023A (en) * | 1983-02-23 | 1985-04-23 | Union Carbide Corporation | Method of constructing thin electroluminescent lamp assemblies |

| US4684353A (en) * | 1985-08-19 | 1987-08-04 | Dunmore Corporation | Flexible electroluminescent film laminate |

| US5184969A (en) * | 1988-05-31 | 1993-02-09 | Electroluminscent Technologies Corporation | Electroluminescent lamp and method for producing the same |

| JPH0750632B2 (ja) * | 1988-06-10 | 1995-05-31 | シャープ株式会社 | 薄膜el素子 |

| JPH05307997A (ja) * | 1992-04-30 | 1993-11-19 | Pioneer Electron Corp | 有機エレクトロルミネッセンス素子 |

| JP3181737B2 (ja) * | 1992-12-28 | 2001-07-03 | 東北パイオニア株式会社 | エレクトロルミネッセンス素子 |

-

1997

- 1997-01-15 JP JP52620097A patent/JP3947226B2/ja not_active Expired - Fee Related

- 1997-01-15 EP EP97902050A patent/EP0875071B1/en not_active Expired - Lifetime

- 1997-01-15 DE DE69733745T patent/DE69733745T2/de not_active Expired - Fee Related

- 1997-01-15 WO PCT/US1997/000743 patent/WO1997026673A1/en active IP Right Grant

- 1997-01-15 AU AU15806/97A patent/AU1580697A/en not_active Abandoned

- 1997-06-02 US US08/867,637 patent/US5830028A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| AU1580697A (en) | 1997-08-11 |

| JP2000503458A (ja) | 2000-03-21 |

| DE69733745T2 (de) | 2006-04-20 |

| EP0875071A1 (en) | 1998-11-04 |

| US5830028A (en) | 1998-11-03 |

| EP0875071B1 (en) | 2005-07-20 |

| DE69733745D1 (de) | 2005-08-25 |

| WO1997026673A1 (en) | 1997-07-24 |

| EP0875071A4 (en) | 1999-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3947226B2 (ja) | ロールコーティングされたelパネル | |

| WO1989008923A1 (en) | Method of producing laminated ceramic electronic parts | |

| JPH10258486A (ja) | 透明導電性樹脂フイルムの製造方法 | |

| JP3183217B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JP2003124050A (ja) | 電子部品用金属膜転写フィルム | |

| JP2636307B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JP2762448B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JP2636306B2 (ja) | 積層セラミックコンデンサの製造方法 | |

| JP2688644B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JP2638044B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JPH01226131A (ja) | 積層セラミック電子部品の製造方法 | |

| JP2003059748A (ja) | 電子部品用金属膜転写フィルム | |

| JP2003059757A (ja) | 電子部品用金属膜転写フィルム | |

| JP2696888B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JPH01226140A (ja) | 績層セラミック電子部品の製造方法 | |

| JP2671445B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JP2671444B2 (ja) | 積層セラミック電子部品の製造方法 | |

| JPH0236512A (ja) | 積層セラミック電子部品の製造方法 | |

| KR20050041696A (ko) | 플라즈마 디스플레이 패널용 라미네이션 시트 장치, 그제조 방법 및 라미네이션 시트의 도포 방법 | |

| JP2003059749A (ja) | 電子部品用金属膜転写フィルム | |

| JP2003234241A (ja) | 電子部品用金属膜転写フィルム | |

| JPH034364B2 (ja) | ||

| JPH0632301B2 (ja) | フレキシブル分散型elランプの製造方法 | |

| JPH01270212A (ja) | 積層セラミック電子部品の製造方法 | |

| US20080303413A1 (en) | Electroluminescent Panel and Method for the Production Thereof |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050809 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051108 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060110 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20060407 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20060529 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060710 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20060905 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061124 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20070308 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070315 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070413 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |