JP3707182B2 - 流体注入ピンおよびこれを備えた中空体成形用金型 - Google Patents

流体注入ピンおよびこれを備えた中空体成形用金型 Download PDFInfo

- Publication number

- JP3707182B2 JP3707182B2 JP1634797A JP1634797A JP3707182B2 JP 3707182 B2 JP3707182 B2 JP 3707182B2 JP 1634797 A JP1634797 A JP 1634797A JP 1634797 A JP1634797 A JP 1634797A JP 3707182 B2 JP3707182 B2 JP 3707182B2

- Authority

- JP

- Japan

- Prior art keywords

- fluid injection

- pin

- fluid

- injection pin

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/1703—Introducing an auxiliary fluid into the mould

- B29C45/1734—Nozzles therefor

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するために使用される流体注入ピンおよびこれを備えた中空体成形用金型に関する。

【0002】

【従来の技術】

従来より、成形体内部に中空部を有する熱可塑性樹脂製中空成形体は多くの分野に使用され、その製造方法として、成形型間に供給された溶融樹脂中に圧縮空気などの流体を供給する方法がよく知られている。

そして、その流体の供給方法として、キャビティ内に設けた流体供給ピンの流体供給口から流体を溶融樹脂中に注入する方法が知られており、該注入ピンについてもキャビティ内に固定された固定ピン方式や、キャビティ内と金型内とを移動する可動ピン方式が知られている。

【0003】

これら公知の流体供給ピンは、たとえば、ピン内部に流体供給源と連通した中空空間を流体通路として有し、該流体通路とピンの先端部ないし外周表面とを連通する貫通孔がピンの先端部ないし外周面に開口した構造となっており、流体は開口部である流体供給口より溶融樹脂中に供給されている。

しかし、このような流体供給ピンを使用する場合には、予め金型間に供給された溶融樹脂が金型面や流体供給ピンなどの低温部分で固化し、その接触面でスキン層を形成するため、流体供給ピンの表面に開口する流体供給口がスキン層に覆われて供給口が小さくなって低圧での流体の供給ができなくなったり、場合によっては供給された流体が固化したスキン層を突き破ることができず、流体が溶融樹脂中に供給できなくなってしまうという問題があった。

【0004】

【発明が解決しようとする課題】

このようなことから、本発明者らは複雑な装置や特殊な流体を用いることなく、たとえ流体供給前にスキン層が形成されていても、流体供給時には流体供給口を閉鎖させることなく、低圧の流体であっても容易に流体が溶融樹脂中に供給することのできる流体供給ピンを開発すべく検討の結果、本発明に至った。

【0005】

【課題を解決するための手段】

本発明の第1は、雌雄一対からなる成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための流体注入ピンであって、その先端が封鎖された中空管からなり、該中空管の管壁にはこれを貫通して外周面に開口する貫通孔が、また、外周面には、前記貫通孔の中心をとおる、中空管長さ方向の直線上に切り欠き凹部が設けられ、かつ中空空間の後端開口部が流体供給源に連通してなるとともに、該中空管が中空管の長さ方向に進退移動可能な移動手段に接続されてなることを特徴とする流体注入ピンであり、本発明の第2は、雌雄一対からなる成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための流体注入ピンであって、その先端が封鎖された中空管からなり、該中空管の外周面には、切り欠き凹部、および該中空管の管壁部を貫通して外周面に開口する貫通孔が中空管長さ方向の直線に対して垂直な同一断面上に設けられ、かつ中空管の後端開口部が流体供給源に連通してなるとともに、該中空管が中空管の円周方向に回動可能な回動手段に接続されてなることを特徴とする流体注入ピンであり、本発明の第3は、雌雄一対からなる成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための流体注入ピンであって、その先端より下位の外周面に切り込みを有し、後端部がその長さ方向に移動可能な移動手段に接続されるとともに、後端部の外周面が流体供給源と接続されてなることを特徴とする流体注入ピンであり、また、本発明はこのような流体注入ピンを備えた中空体成形用金型を提供するものである。

【0006】

【発明の実施の形態】

以下、本発明の流体供給ピンについて説明する。

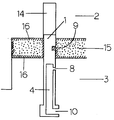

本発明の第1の形態である流体注入ピン(1)は、図1に例示されるように、その内部に設けられた流体通路となる長さ方向の中空空間(4)がその先端(5)側で封鎖された中空管(6)からなり、該中空管の管壁部を貫通して外周面(7)に開口する貫通孔(8)が設けられ、また、該中空管の外周面には、前記貫通孔の中心をとおる、中空管長さ方向の直線上に切り欠き凹部(9)が設けられた構造となっており、かかる流体注入ピンの中空空間の後端開口部(10)は流体供給源(11)に連通してなるとともに、該中空管が中空管の長さ方向に進退移動可能な移動手段(12)と接続される。

【0007】

本発明の流体注入ピンは、中空成形体を製造する場合に、これを雌雄一対からなる成形型のいずれか一方または両方の金型に設けて使用されるが、以下、図1に示される流体注入ピンを例にとって、その使用方法とともに、さらに詳細に説明する。

図2は、流体注入ピン(1)をその長さ方向が金型の成形面に対して垂直、すなわち成形型の開閉方向と同一方向になるように、雌雄(2,3)いずれか一方または両方の成形型(図2においては雄金型)に設けた場合の例であって、流体注入ピンは流体供給開始前の状態において、貫通孔(8)が雄金型(3)の金型成形面(13)より下方の金型内に、切り欠き凹部(9)が貫通孔より先端側でキャビティ内に位置するように取り付けられており、雌金型(2)の流体注入ピンの対応する位置には、型締時において該流体注入ピンの先端部を収納するための該流体注入ピンの先端部が嵌合し、摺動可能な金型凹部(14)が設けられている。

かかる凹部(14)の深さは流体注入ピンにおける切り欠き凹部や貫通孔(または中空外管貫通孔)のピン先端部からの位置や該ピンの移動距離によっても異なって特に限定されないが、前記したような流体注入ピンをその成形前後において移動させる場合に、該ピンの先端と相対する他の金型の金型面によってその移動が妨げられない程度の深さであればよい。

【0008】

流体注入ピン(1)を金型に設ける位置は、得られた中空成形体の使用目的によっては金型の最終製品相当部であってもよいが、場合によっては金型の非製品部に設け、成形終了後に該非製品部を切り離すことにより最終製品にピン跡を生ぜしめることもなく中空成形体を得ることができる。

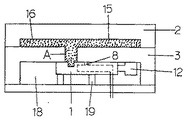

流体注入ピン(1)をこのように金型に取り付けた後、たとえば両金型を開いて金型内に設けた樹脂通路を経由してキャビティ内に溶融樹脂(15)を供給し、所定のキャビティクリアランスになるまで金型を閉じる(型締)。溶融樹脂は流体注入ピンを包み込みながらキャビティ内を流動し、金型成形面(13)や流体注入ピンの切り欠き凹部(9)や外周面(7)と接触する部分は樹脂温度が低下、固化してスキン層(16)が形成される。このときの流体注入ピンの部分を拡大して図3に示す。

尚、溶融樹脂の供給にあたっては、所定のキャビティクリアランスになるまで型締した際に、少なくとも流体注入ピン(1)の周辺は完全に溶融樹脂で満たされるが、溶融樹脂がキャビティ内を完全に充填されてしまうことなく、目的とする中空成形体の中空部分に相当する程度の空隙が金型キャビティの溶融樹脂の流動末端部分で残存する程度にその供給量を調節することが好ましく、また、そのために溶融樹脂の供給ゲ−トの位置を調整することが好ましい。

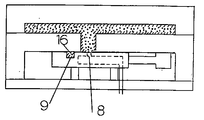

金型を閉じた後、流体注入ピン(1)を、該ピンに設けた貫通孔(8)がピンの移動前の切り欠き凹部(9)の位置になるように移動手段(12)により雌金型(2)方向に突き出して移動させる。

流体注入ピンの移動により、切り欠き凹部(9)内に入り込んでいたスキン層は該凹部内に取り込まれたままその周辺のスキン層から削り取られ、当初の切り欠き凹部が接していた部分にはスキン層が欠落した未固化の溶融樹脂が現れる。流体注入ピンの移動を貫通孔が当初に切り欠き凹部が位置していたところで停止させると、貫通孔の開口部は上記のスキン層内部の溶融樹脂と直接接することとなる。このときの流体注入ピンの部分を拡大して図4に示す。

この状態において、貫通孔(8)から流体の注入を行えば、貫通孔の開口部にはスキン層は存在せず、溶融樹脂と直接接しているために、数kgf程度の低圧の流体であっても容易に溶融樹脂(15)中に供給することができ、流体の供給によって中空部を形成させながら溶融樹脂をキャビティ内に充満させ、この状態を維持しながら溶融樹脂を冷却固化することにより中空成形体が得られる。

【0009】

尚、流体注入ピン(1)の移動前後において切り欠き凹部(9)と貫通孔(8)の位置を一致させるためには、該ピンに設ける切り欠き凹部と貫通孔の位置が流体注入ピンの長さ方向において同一軸線上にあることが必要であり、この位置が同一軸線上にない場合には、流体注入ピンを長さ方向に移動させても、貫通孔の開口部が切り欠き凹部の存在していた位置と一致せず、貫通孔の開口部がスキン層で封鎖されて流体の注入が困難となって、流体注入ピン自体の回動操作も同時に要求されて操作が煩雑となる。

【0010】

このような流体注入ピン(1)の形状としては、通常はその外周の断面形状として円形ないしは楕円形である場合が多いが、四角形や六角形などであってもよく、その外観も断面形状に応じて円柱状、角柱状など任意である。

また、その内部の流体通路となる中空空間(4)は、該ピンの先端側で封鎖されていることが必要であるが、その形状自体は任意である。

貫通孔(8)や切り欠き凹部(9)を設ける位置は、成形過程におけるキャビティクリアランスなどによって適宜決定されるが、雌雄両金型間への溶融樹脂の供給開始時あるいは型締開始時において、切り欠き凹部がキャビティ内に位置し、流体注入ピンの先端(5)が他の金型に設けた金型凹部(14)内に挿入可能となるとともに、貫通孔が金型の成形面より下位の金型内にあってキャビティ内に開口しないように設けられる。

【0011】

かかる流体注入ピン(1)は通常金属製であり、その具体的な寸法は材質その他種々の条件で変わるが、少なくとも接続される移動手段によって該ピンが移動しえる程度の強度および流体の供給圧力に耐える強度を有することが必要であり、例えば流体注入ピンの外周断面および流体通路である中空空間が円形である場合には、その外周直径は3〜10mm程度であり、また、中空空間の断面直径は外周直径や管壁の厚さなどに応じて変わるが通常0.5〜8mm程度である。

また、貫通孔(8)は、通常、該ピンの長さ方向(軸方向)に対して直角に設けられるが、製品形状その他成形条件によっては上向きまたは下向きの角度をつけて設けられていてもよく、また、貫通孔は必ずしもその大きさがその全てで均一である必要もなく、中空空間側と外周面側とでその大きさが異なって適宜のテーパーが設けられていてもよい。

尚、貫通孔と切り欠き凹部の間隔は、流体供給開始時に流体注入ピンを対向する金型(図では雌金型)側に突き上げて移動させたときに、貫通孔が、移動前の切り欠きの位置と一致するような距離であればよい。

【0012】

また、切り欠き凹部(9)は該凹部を含むピン周りに形成した溶融樹脂のスキン層を流体注入ピン(1)を移動させることにより、該切り欠き凹部で削り取り、スキン層内部の溶融樹脂をむき出しにするためのものであるから、その目的を達する限りにおいてその形状は任意であって何ら制限されず、たとえば正面形状として円形、楕円形、三日月形、三角形、四角形等が、その深さ方向からみた断面形状としては四角形、V字形、U字形、半球形などが例示される。

かかる切り欠き凹部の正面形状の大きさは、流体注入ピンの移動によりスキン層が削り取られたのちのむき出しにされた溶融樹脂中に貫通孔より流体が供給できる程度の大きさであればよく、通常は貫通孔(8)の開口部と同程度かそれより少々大きい程度で十分であって、必要以上に大きくすることはその意味がないばかりか流体注入ピン自体もそれに伴って大きくなるため好ましくない。

また、その深さは、貫通孔の長さ、切り欠き凹部の形状や成形条件などによっても異なり、流体注入ピンの移動によりスキン層が削り取られて内部の溶融樹脂がむき出しにされる程度であれば特に制限されないが、浅すぎるとスキン層の削り取りが不十分となって溶融樹脂が露出せず、深すぎると溶融樹脂が伸長されてスキン層の削り取られた部分の外観を損ねるため、通常は0.2〜2mm程度である。

【0013】

貫通孔(8)の断面形状は円形、楕円形、三角形、四角形など任意であり、切り欠き凹部(9)の正面形状と同形ないしは類似の形状とされることが多い。

また、その大きさは供給する流体の供給圧力や供給量、溶融樹脂の物性などの条件によっても変わるが、一般にはその形状が円形である場合においてその直径が0.5〜2mm程度である。

【0014】

かかる流体注入ピンにおいて、その内部に設けられている流体通路となる中空空間(4)の後端開口部(10)は、従来より公知の流体供給ピンと同様に任意の構造により流体供給源(11)と接続され、通常、その任意の箇所において流体供給の開始、停止手段たとえばバルブが設けられていて、流体の供給開始や停止が任意に制御できるようになっている。また、流体注入ピンの後端部(17)は、該ピンの長さ方向に進退可能な移動手段(12)に接続され、該移動手段を作動させることによって流体注入ピンをキャビティ方向に押し出したり、金型内に引き込んだりすることができる。かかる移動手段そのものは従来より可動ピンを可動させる際に使用されているような公知の移動手段、たとえば油圧や空気圧を利用する方法が適用される。

【0015】

かかる流体注入ピン(1)の使用例としてピンをその長さ方向が成形時における成形型の開閉方向と同一方向になるように金型に設けた場合の例について述べたが、他の例として図5〜図7に示すように、雌雄(2,3)いずれか一方または両方の成形型(図においては雄金型)内に、流体注入ピンを格納するためのピン格納空間(18)を、連通孔(A)を介して雄金型の成形面(13)と連通するように設け、該格納空間内に、流体注入ピン(1)をその長さ方向が成形型の成形面(13)と平行、すなわち成形型の開閉方向に対して直角になるように、かつ該ピンの貫通孔(8)および切り欠き凹部(9)を設けた外周面が格納空間の上壁面と緊密に、摺動可能に接するとともに、貫通孔および切り欠き凹部が連通孔(A)の下端を通過可能に設けてなる金型を使用する方法が挙げられる。

もちろん、この場合においても先の場合と同様に、流体注入ピンの中空空間の後端開口部(10)は流体供給源(11)に連通してなるとともに、該ピンの後端部(17)が中空管の長さ方向に進退移動可能な移動手段(12)と接続されている。

【0016】

この方法による場合、少なくとも溶融樹脂の供給時から流体を供給するまでの間は、流体注入ピン(1)の切り欠き凹部(9)と連通孔(A)の位置が一致し、貫通孔(8)が連通孔(A)と重ならないようにすることが必要である。(図5)

また、金型面に設けた連通孔(A)の大きさは(深さ、断面形状、断面積など)特に制限なく任意であるが、流体注入ピン(1)に設けた切り欠き凹部(10)と同程度ないしはそれより大きいことが好ましい。

かかる連通孔(A)は、この目的のために別途設けてもよいが、最終製品のリブやボスの形成部分をこの目的に利用してもよい。

ピン格納空間(18)は、該空間内でピンがその長さ方向に移動可能な大きさであることが必要であり、また、流体注入ピン(1)の切り欠き凹部(8)や貫通孔(8)が設けられている外周面は少なくとも格納空間の上壁面と緊密に、摺動可能に接していることが必要であるが、場合によっては上下両面と緊密に、摺動可能に接していてもよい。

しかし、一般には図に示すように、格納空間の下面にピン支持台(19)を設け、該支持台上でピンを移動させながら流体注入ピン(1)の金型成形面側の外周面を格納空間の上壁面と緊密に摺動させることが多い。

この場合、格納空間の両側面が同時にピンの外周面に接していてもよいし、適宜の距離で離れていてもよい

また、流体注入ピン(1)をその長さ方向に移動させるための移動手段(12)は格納空間(18)内に設けてもよいし、適宜の連動手段を用いて金型外に設けてもよく、該ピンが移動可能であれば移動手段を設ける場所は任意である。

【0017】

この方法による場合には、予め連通孔(A)と流体注入ピン(1)の切り欠き凹部(9)の位置が一致するように格納空間内の流体注入ピンを移動、配置した後、溶融樹脂を供給、型締し、スキン層(16)を金型成形面や溶融樹脂と接している流体注入ピンの切り欠き凹部に形成せしめ(図5)、その後切り欠き凹部内に形成されていたスキン層を削り取りながら、貫通孔(8)が移動前の切り欠き凹部の位置と一致するように流体注入ピンを移動させ(図6)、該貫通孔から流体を溶融樹脂中に注入すれば中空部を(22)を形成しつつ(図7)溶融樹脂がキャビティ内に充満されて中空成形体が得られ、流体注入ピンの移動方向が成形型の開閉方向と同一か直角方向かの相違はあっても、その機能は先に説明したと同じである。

【0018】

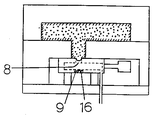

本発明の第2の態様である流体注入ピン(20)は、その内部に設けられた長さ方向の中空空間がその先端側で封鎖された肉厚筒状の中空管からなり、該中空管にはその管壁部を貫通して外周面に開口する貫通孔が、また、該中空管の外周面上であって、前記貫通孔を通りかつ中空管長さ方向の直線に対して垂直な断面上に切り欠き凹部がそれぞれ設けられ、かつ中空部の開口他端は流体供給源に連通してなるとともに、該中空管が中空管の円周方向に回動可能な回動手段(21)に接続されてなる流体注入ピンである。

【0019】

この流体注入ピン(20)は図8、図9に示すように、その内部に設けられた長さ方向の中空空間がその先端側で封鎖された中空管からなっており、該中空管にはその管壁部を貫通して外周面に開口する貫通孔(8)が設けられ、また該中空管の外周面上であって、前記貫通孔(8)を通りかつ中空管長さ方向の直線に対して垂直な断面上に切り欠き凹部(9)がそれぞれ設けられた構造となっており、その動きが円周方向での回動であること以外は先に述べた流体注入ピン(1)と機能は同じであり、切り欠き凹部や貫通孔の大きさ、形状なども同様であるが、流体注入ピンの外観を示す中空管それ自体は、その外周面が格納空間(18)の少なくとも上面と緊密に摺動しながら回動する必要があるため、通常は円柱状であり、これに対応して、格納空間上面の流体注入ピン(20)と摺動する部分は、該中空管の外周面に応じた曲面となっている。ここで、貫通孔と切り欠き凹部が、中空管長さ方向の直線に対して垂直な同一断面上に設けられていることは重要であって、これらが同一断面上にない場合には、その使用にあたって、流体注入ピンの回動と同時に該ピンの長さ方向への移動動作も同時に必要としてその操作が煩雑になる。また、同一断面上に設けられる貫通孔(8)と切り欠き凹部(9)の間隔は、切り欠き凹部を成形面の開放部に対応して配置したときに、貫通孔が同時に開放部と対応することがなければ任意であるが、一般には両者は90度ないしは180度の間隔をもって設けられる。

【0020】

このような流体注入ピン(20)を用いて中空成形体を製造する場合、雌雄いずれか一方または両方の成形型(図8、図9では雄型)の型内には流体注入ピン(30)を設置するための、先に述べたと同様のピン格納空間(18)が設けられ、該格納空間の連通孔(A)が開口している上面と流体注入ピンの外周面が緊密に回動可能に、かつ、流体注入ピンの貫通孔および切り欠き凹部が連通孔の位置に対応するように設けられてなる金型が使用される。

【0021】

かかる金型を使用して中空成形体を製造するには、雌雄両金型間に溶融樹脂を供給する前に、連通孔(A)の位置に切り欠き凹部(9)がくるように流体注入ピン(20)を回動させて配置した後、前記したように溶融樹脂の供給、型締を行い、その後連通孔(A)の位置に貫通孔(8)がくるように流体注入ピン(20)を回動させて、貫通孔より流体を溶融樹脂中に供給する。

この方法による場合には、溶融樹脂を供給し、型締すると、金型面および連通孔を介して接している流体注入ピンの切り欠き凹部を含む外周面で溶融樹脂が冷却、固化されてその表面にスキン層を形成する(図8)が、その後に連通孔(A)の位置に貫通孔(8)がくるように流体注入ピンを回動させることにより、切り欠き凹部面に形成されていたスキン層が流体注入ピンの回動に伴なって削り取られ、未固化の溶融樹脂と貫通孔が直接接することになり(図9)、貫通孔から溶融樹脂中に流体を容易に供給することができる。

【0022】

本発明の第3の態様である流体注入ピン(30)は、図10、図11に示すように、流体の供給をピン外周部から行うものであって、その先端より下位の外周面に切り込み凹部を有し、後端部がその長さ方向に移動可能な移動手段に接続されるとともに、後端部の外周面が流体供給源と接続された構造となっている。

【0023】

この流体注入ピン(30)は、ピン外周面(7)に切り欠き凹部(9)を設け、切り欠き凹部によってスキン層を削り取るという機能は先に述べた流体注入ピン(1、20)と同じであるが、ピンそれ自体に流体を供給するための機能は有しておらず、該ピンの外周面と該ピンを格納する格納装置(31)に設けたピン摺動壁との間の隙間を流体流路として利用するものである。

このため、流体注入ピン(30)は、該ピンとこれを格納する格納装置を組み合わせて使用される。

【0024】

ここで、流体注入ピン(30)の基本的形状は、太さが均一で、その断面形状が円形、四角形など任意の形状からなる棒状体であり、その先端部も場合によっては円錐状、角錐状のように先端部のみが細くなっていてもよいが、通常は平面形状である。

切り欠き凹部(9)の形状、大きさなどは前記したと同様であり、切り欠き凹部(9)を設ける位置もピン先端から下位であれば特に制限はないが、ピン先端からの距離が長くなれば、ピン自体の長さも長くなるため、僅かに下位である程度で十分であり、通常はピン先端から切り欠き凹部の先端までが0.5〜5mm程度である。

尚、この場合の切り欠き凹部(9)は一個所である必要はなく、同一円周上に複数個設けてもよく、場合によっては連続した溝状であってもよい。

【0025】

格納装置(31)は、流体注入ピン(30)を収納し、かつ該ピンをその長さ方向に摺動させるためのピン摺動孔(32)を有し、該摺動孔(31)は流体通路を介して流体供給源(11)と接続されており、流体注入ピン(30)をその長さ方向に移動させるための移動手段(12)はこの装置外であってもよいし、装置内に設けられていてもよい。(図では装置内に移動手段を設けた例を示している)

摺動孔(31)の長さ(深さ)は、流体注入ピンをその先端(5)が格納装置の外周面と同一になるようような長さであればよく、ことさらに長く深くする必要はない。

摺動孔(31)の形状は、流体注入ピン(30)の外周面が摺動孔側壁と摺動可能であればよいが、流体注入ピンの外周面と摺動孔側壁殿の隙間は流体通路としても利用するため、僅かに隙間が生じる程度が好ましい。

流体供給源(11)と連通する流体通路(33)は、この摺動孔の任意の位置で連通しておればよい。

【0026】

次に、図10、図11に基づいてかかる流体注入ピン(30)を用いて中空成形体を製造する例について述べる。

この例では、先に述べたと同様のピン格納空間(18)を雄金型(3)内に設け、ピン摺動孔(32)が金型成形面に設けた連通孔(A)の位置と一致し、かつ格納装置(31)の上端面と格納空間の上端面とが密接に接触するように格納装置を配置し、流体注入ピン(30)はその後端部に設けた移動手段(12)により、摺動孔(32)を介して連通孔(A)内に進退自由に移動できるようになっている。

この方法により中空成形体を製造する場合には、溶融樹脂の供給を開始する前に予め流体注入ピン(30)に設けた切り欠き凹部が連通孔(A)に位置するように該ピンを成形面側に突き出しておく。

このとき、切り欠き凹部の位置は、該凹部が完全に連通孔(A)内に入り込む程度でよく、連通孔(A)内の奥深くまで突き出す必要はない。

その後溶融樹脂の供給型締を行えば、先の例と同様に切り欠き凹部を含むピン外周面や金型面に接する表面部分で溶融樹脂が冷却固化され、スキン層が形成される。(図10)

その後、流体注入ピン(30)をその先端(5)がピン格納装置(31)の上端面と同じ位置になるまで降下させると、切り欠き凹部(9)内に形成されていたスキン層はその周辺のスキン層から削り取られて切り欠き凹部内に取り込まれ、ピン先端部分は未固化の溶融樹脂と直接接する状態となる。(図11)

この状態で、摺動孔(32)に連通する流体通路から流体を供給すると、流体は流体注入ピン(30)の外周面と摺動孔(32)の内周面との隙間から連通孔(A)内に入り込み、キャビティ内の溶融樹脂はこの流体によって中空部を形成しながらキャビティ内に充満される。

その後、溶融樹脂を冷却固化すれば、その内部に中空部を形成せしめた中空成形体が得られる。

【0027】

以上述べたような流体注入ピンを備えた金型を用いて成形することにより、スキン層などの固化層に遮られることなく、10kgf/cm2 以下程度の低圧の流体も溶融樹脂中に容易に注入することができる。

かかる目的で使用される流体は気体であっても液体であってもよく、従来より中空成形体を製造する場合に使用される流体であれば特に制限されることなく使用可能であるが、通常は空気、窒素、ヘリウム炭酸ガスなどの気体が使用される。

【0028】

尚、以上の説明においては、開放状態の金型間に溶融樹脂を供給する方法について述べたが、成形方法としては何らこのような方法に限定されず、前記したような流体注入ピンの機能を利用する限りにおいて、閉鎖された金型間に所定量の溶融樹脂を射出供給する射出成形法などにも同様に適用することができ、射出成形法による場合には、上記の説明における溶融樹脂供給後の型締を行う必要はない。

【0029】

また、成形型間に予め表皮材を供給後、上記と同様の方法を実施することにより、表皮材をその表面に貼合した中空成形体を製造することもできる。

かかる表皮材としては、目的とする中空成形体の表面加飾、クッション性の付与、断熱性の付与などの各目的に応じて適宜選択されるが、溶融樹脂の熱可塑性樹脂によって溶融あるいは破れなどが生じないことが必要である。

このような表皮材としては、例えば紙、織布、不織布、熱可塑性樹脂や熱可塑性エラストマーからなるシ−トもしくはフィルム、各種発泡シ−トなどの単独あるいはこれらの組み合わせからなる積層体が使用され、これら表皮材の表面にはシボ等の凹凸模様や印刷が施されていてもよい。

表皮材の厚みは材質によっても異なるが、通常0.5〜4mm程度である。

【0030】

また、かかる流体注入ピンを用いて熱可塑性樹脂製中空成形体を製造するにあたり、適用される樹脂としては従来より使用されている樹脂がそのまま適用されて何ら制限はなく、たとえばポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、アクリロニトリル・スチレン・ブタジエン共重合体、ポリ塩化ビニル、ポリアミド、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンエーテルなどの一般的な熱可塑性樹脂、熱可塑性エラストマー、これらの混合物あるいはこれらを用いたポリマーアロイなどが例示される。

これらの樹脂は必要に応じてタルク、ガラス繊維、ワラストナイトなどの充填材を含有していてもよく、もちろん、通常使用される酸化防止剤、紫外線防止剤などの各種の添加剤が含有されていてもよい。

【0031】

【発明の効果】

本発明の流体注入ピンおよびこのようなピンを備えた金型を使用することにより、複雑な装置や特殊な流体を用いることなく、たとえ流体供給前にスキン層が形成されていても、流体供給時には流体供給口を閉鎖させることなく、低圧の流体であっても容易に流体を溶融樹脂中に供給することができ、中空成形体を容易に製造することができる。

【0032】

【実施例】

以下、本発明を実施例で説明するが、本発明がこの実施例に限定されるものでないことは言うまでもない。

【0033】

実施例1

図5に示される金型(金型成形面の平面概略図を図12に示す。)を使用し、平板部厚さ3mm、リブ幅8mm、リブ高さ10mmで、リブ部に中空を有する図13に示される形状の中空成形体を製造した。

尚、図5には図示されていないが、この金型には図12に示されるように、キャビティ内の一端には射出機に接続された溶融樹脂供給口が設けられている。

先ず、金型の成形面下部の格納空間内に設けた流体注入ピンを移動させて、切り欠き凹部を連通孔の位置と一致させ、金型を閉じる。

次いで、溶融樹脂供給口から溶融状態のポリプロピレン樹脂(住友ノ−ブレンAX568、住友化学社製)をキャビティ内に供給する。このときの溶融樹脂の供給量はキャビティ容積の90%とした(図5)。

所定量の溶融樹脂の供給完了1秒後に流体注入ピンの貫通孔が連通孔の位置に一致するように流体供給ピンを移動させ(図6)、同時に貫通孔から8kgf/cm2 の圧縮空気の吐出を開始し、中空部を形成させながら溶融樹脂をキャビティ内に充満させた(図7)。

圧縮空気の圧力を保持したまま熱可塑性樹脂を50秒間冷却して、固化させた後、金型を開放し、図13に示す外観の中空成形体を得た。

得られた成形体のリブ部には長手方向に中空部が形成されており、圧縮気体の供給中も貫通孔の詰まりは全く生じなかった。

【0034】

実施例2

流体注入ピンが図8、図9に示されるような回動式である金型を使用する以外は実施例1と同様にして図13に示す外観の中空成形体を得た。

得られた中空成形体のリブ端は、流体注入ピンの外周形状に対応して若干R形状となっていたが、リブ部には長手方向に中空部が形成されており、圧縮気体の供給中も貫通孔の詰まりは全く生じなかった。

【0035】

実施例3

図10、図11に示されるような流体注入ピンの外周面と摺動孔の内周面との間隙を利用して流体を供給する流体供給ピンを備えた金型を使用する以外は実施例1と同様にして図13に示す外観の中空成形体を得ることができる。

【0036】

実施例4

図14に示されるような箱型形状であって、その中央部に2本の中空リブを有する形状の中空部成形体を製造するための金型形状を有し、キャビティ端部に流体注入ピンを設けた図2に示す金型を使用して、中空成形体を製造した。

尚、この金型における中央の2本のリブ部に対応する溝寸法は、幅8mm、深さ15mmであり、製品端部には取り付け穴を形成させるための貫通ピンがそれぞれの溝の両端側に合計4本設けられており、そのうちの一方の側の2本を流体注入ピンと兼ねた。

この流体注入ピンは図1に示すよう形状であって、直径8mmの肉厚円筒からなり、その表面には幅2mm、深さ1mmの三日月型の切り欠き凹部が設けられており、この凹部と同一軸線上であってそれより下位の位置に円筒内の中空空間(流体通路)と連通する直径1mmの流体注入用の断面が円形の貫通孔が設けられている。

両金型を開放し、貫通孔が金型成形面より下の金型内にあり、切り欠き凹部がキャビティ内に位置するように流体注入ピンを突き出す。

雌金型を降下させ、キャビティクリアランスが10mmになったところで降下を停止し、実施例1で用いたと同じ溶融状ポリプロピレン樹脂の供給を開始する。

溶融樹脂の供給完了と同時に雌金型の降下を再開して溶融樹脂をキャビティ内に流動させながら型締を行い、キャビティクリアランスが3mmになったところで型締を完了し、その後20Tの型締力を保持する。この時、流体注入ピンの周辺は溶融樹脂で充満されているが、キャビティ内には溶融樹脂は完全に充満されておらず、充填率は約90容量%である。

このときの流体注入ピンの周辺の様子を図3に示す。

型締完了直後に、貫通孔の位置が最初の切り欠き凹部の位置になるように流体注入ピンを上方に突き出し(このときの流体注入ピンの周辺の様子を図4に示す)、同時に貫通孔から8kgf/cm2 の圧縮空気の吐出を開始し、中空部を形成させながら溶融樹脂をキャビティ内に充満させた。

この状態を30秒間保持し、熱可塑性樹脂を冷却して、固化させた後、流体注入ピンを下方に引き下げて金型内に収納し、両金型を開放して図14に示す外観の中空成形体を得た。

得られた成形体は、流体注入ピンの貫通孔周辺とそれに繋がるリブ部の長手方向に中空部が形成されており、圧縮気体の供給中も貫通孔の詰まりは全く生じなかった。また、流体の供給を製品の取り付け部より行ったために、製品面にはピン穴もなく、外観も良好であった。

【図面の簡単な説明】

【図1】本発明の流体注入ピンのピン部分を断面概略図で示す。

【図2】本発明の流体注入ピンを設けた金型の断面該略図である。

【図3】図1で示す本発明の流体注入ピンの使用時における状態を示す概念図である。

【図4】図1で示す本発明の流体注入ピンの使用時における状態を示す概念図である。

【図5】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図6】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図7】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図8】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図9】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図10】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図11】本発明の流体注入ピンを備えた金型の使用時における状態を示す概念図である。

【図12】実施例1で使用した金型のキャビティ面の平面図である。

【図13】実施例1で得た成形体を示すものである。

【図14】実施例4で得た成形体の上面図およびその側面断面図である。

【符号の説明】

1:流体注入ピン

2:雌金型

3:雄金型

4:中空空間

5:流体注入ピン先端

6:中空管

7:流体注入ピン外周面

8:貫通孔

9:切り欠き凹部

10:中空空間後端開口部

11:流体供給源

12:移動手段

13:金型成形面

14:金型凹部

15:溶融樹脂

16:スキン層

17:注入ピン後端部

18:ピン格納空間

19:ピン支持台

20:流体注入ピン

21:回動手段

22:中空部

30:流体注入ピン

31:ピン格納装置

32:ピン摺動孔

33:流体通路

34:溶融樹脂供給口

35:貫通ピン

A:貫通孔

Claims (7)

- 雌雄一対からなる成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための流体注入ピンであって、その先端が封鎖された中空管からなり、該中空管の管壁にはこれを貫通して外周面に開口する貫通孔が、また、外周面には、前記貫通孔の中心をとおる、中空管長さ方向の直線上に切り欠き凹部が設けられ、かつ中空空間の後端開口部が流体供給源に連通してなるとともに、該中空管が中空管の長さ方向に進退移動可能な移動手段に接続されてなることを特徴とする流体注入ピン。

- 切り欠き凹部が、貫通孔より先端側に設けられた請求項1に記載の流体注入ピン。

- 雌雄一対からなる成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための流体注入ピンであって、その先端が封鎖された中空管からなり、該中空管の外周面には、切り欠き凹部、および該中空管の管壁部を貫通して外周面に開口する貫通孔が中空管長さ方向の直線に対して垂直な同一断面上に設けられ、かつ中空管の後端開口部が流体供給源に連通してなるとともに、該中空管が中空管の円周方向に回動可能な回動手段に接続されてなることを特徴とする流体注入ピン。

- 雌雄一対からなる成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための流体注入ピンであって、その先端より下位の外周面に切り込みを有し、後端部がその長さ方向に移動可能な移動手段に接続されるとともに、後端部の外周面が流体供給源と接続されてなることを特徴とする流体注入ピン。

- 成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための雌雄一対からなる中空成形体製造用金型であって、雌雄いずれか一方または両方の成形型に、請求項1または2に記載の流体注入ピンを、該流体注入ピンの先端部が成形面側に、後端部が成形型内になるように、該ピンの長さ方向が成形型の開閉方向と同一方向になるように配置し、他の成形型の該流体注入ピンに対応する位置に、該流体注入ピンの先端部が嵌合し、摺動可能な凹部を設けてなることを特徴とする中空体成形用金型。

- 成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための雌雄一対からなる中空成形体製造用金型であって、雌雄いずれか一方または両方の成形型の型内に、流体注入ピンを設置するための格納空間が、連通孔を介して成形面と連通するように設けられ、請求項1または2に記載の流体注入ピンの貫通孔を設けた外周面が格納空間の少なくとも上面と該ピンの長さ方向に緊密に摺動可能に、かつ、流体注入ピンの貫通孔が該連通孔の位置に対応可能になるよう、該ピンが成形型の開閉方向に対して直角方向に設けられてなることを特徴とする中空体成形用金型。

- 成形型間に供給された溶融樹脂中に流体を供給して中空成形体を製造するための雌雄一対からなる中空成形体製造用金型であって、雌雄いずれか一方または両方の成形型の型内に、流体注入ピンを設置するための格納空間が、連通孔を介して成形面と連通するように設けられ、請求項3に記載の流体注入ピンの外周面が格納空間の少なくとも上面と該ピンの円周方向に緊密に回動可能に、かつ、流体注入ピンの貫通孔が該連通孔の位置に対応可能になるよう、該ピンが成形型の開閉方向に対して直角方向に設けられてなることを特徴とする中空体成形用金型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP1634797A JP3707182B2 (ja) | 1997-01-30 | 1997-01-30 | 流体注入ピンおよびこれを備えた中空体成形用金型 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP1634797A JP3707182B2 (ja) | 1997-01-30 | 1997-01-30 | 流体注入ピンおよびこれを備えた中空体成形用金型 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10211623A JPH10211623A (ja) | 1998-08-11 |

| JP3707182B2 true JP3707182B2 (ja) | 2005-10-19 |

Family

ID=11913852

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP1634797A Expired - Fee Related JP3707182B2 (ja) | 1997-01-30 | 1997-01-30 | 流体注入ピンおよびこれを備えた中空体成形用金型 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3707182B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4529250B2 (ja) * | 2000-07-27 | 2010-08-25 | 住友化学株式会社 | 繊維強化熱可塑性樹脂膨張成形体の製造方法 |

| KR101379382B1 (ko) * | 2013-04-19 | 2014-04-01 | 구인모 | 사출성형용 워터 인젝터 |

-

1997

- 1997-01-30 JP JP1634797A patent/JP3707182B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10211623A (ja) | 1998-08-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5665285A (en) | Method for producing a molded foam article with an integral skin | |

| JP3151485B2 (ja) | 非樹脂流体併用射出成形方法 | |

| EP0495614B1 (en) | Method of injection molding a thermoplastic resin and a mold for injection molding | |

| JP3707182B2 (ja) | 流体注入ピンおよびこれを備えた中空体成形用金型 | |

| JP3371315B2 (ja) | 中空部を有する熱可塑性樹脂成形体の製造法 | |

| EP0900640B1 (en) | Process for producing hollow resin molded article | |

| JP5151649B2 (ja) | 積層品の成形装置及び成形方法 | |

| JP3994754B2 (ja) | 複合成形体製造金型 | |

| JPH06182862A (ja) | 皮付き発泡体の成形装置 | |

| JP3114028B2 (ja) | 中空射出成形方法 | |

| JP2777686B2 (ja) | 皮付き発泡体の成形法 | |

| JP4689789B2 (ja) | 発泡樹脂磁石の成形方法 | |

| JP3858453B2 (ja) | 中空部を有する熱可塑性樹脂成形体の製造方法 | |

| JP3635838B2 (ja) | 熱可塑性樹脂中空成形体製造用金型 | |

| EP0884156B1 (en) | Process for producing thermoplastic resin hollow molded articles | |

| JPH0139328B2 (ja) | ||

| JPH09309130A (ja) | 射出成形用金型 | |

| JP3421395B2 (ja) | 中空成形品の製造方法 | |

| JP3892518B2 (ja) | ガス射出成形用ガス注入ピンを用いた成形用金型 | |

| JP3938433B2 (ja) | インストルメントパネルの製造方法 | |

| JP2008006788A (ja) | 熱可塑性樹脂の表面改質射出成形用金型 | |

| KR100260139B1 (ko) | 사출금형장치및사출물제조방법 | |

| JPH0655563A (ja) | 中空成形体の製造方法 | |

| JPH06297475A (ja) | 発泡成形品の製造方法 | |

| JP3974962B2 (ja) | インサート成形装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050420 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050426 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050614 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050712 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050725 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080812 Year of fee payment: 3 |

|

| RD05 | Notification of revocation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D05 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090812 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |