JP3676799B2 - せん断力補強方法 - Google Patents

せん断力補強方法 Download PDFInfo

- Publication number

- JP3676799B2 JP3676799B2 JP2004215697A JP2004215697A JP3676799B2 JP 3676799 B2 JP3676799 B2 JP 3676799B2 JP 2004215697 A JP2004215697 A JP 2004215697A JP 2004215697 A JP2004215697 A JP 2004215697A JP 3676799 B2 JP3676799 B2 JP 3676799B2

- Authority

- JP

- Japan

- Prior art keywords

- shear

- reinforcing

- reinforcing bar

- insertion hole

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000002787 reinforcement Effects 0.000 title claims description 85

- 238000000034 method Methods 0.000 title claims description 71

- 230000003014 reinforcing effect Effects 0.000 claims description 287

- 238000003780 insertion Methods 0.000 claims description 86

- 230000037431 insertion Effects 0.000 claims description 86

- 239000000463 material Substances 0.000 claims description 62

- 239000000945 filler Substances 0.000 claims description 57

- 239000004567 concrete Substances 0.000 claims description 31

- 229910000831 Steel Inorganic materials 0.000 claims description 27

- 239000010959 steel Substances 0.000 claims description 27

- 239000011150 reinforced concrete Substances 0.000 claims description 20

- 238000005553 drilling Methods 0.000 claims description 16

- 238000010008 shearing Methods 0.000 claims description 15

- 239000004033 plastic Substances 0.000 claims description 7

- 229910001294 Reinforcing steel Inorganic materials 0.000 claims description 3

- 238000003825 pressing Methods 0.000 claims description 3

- 229910052751 metal Inorganic materials 0.000 claims description 2

- 239000002184 metal Substances 0.000 claims description 2

- 238000003466 welding Methods 0.000 description 13

- 239000004568 cement Substances 0.000 description 8

- 238000010276 construction Methods 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000005452 bending Methods 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- 239000011083 cement mortar Substances 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 239000004570 mortar (masonry) Substances 0.000 description 4

- 238000006073 displacement reaction Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 230000001154 acute effect Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 239000008267 milk Substances 0.000 description 2

- 210000004080 milk Anatomy 0.000 description 2

- 235000013336 milk Nutrition 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 239000011178 precast concrete Substances 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000004080 punching Methods 0.000 description 2

- 238000000746 purification Methods 0.000 description 2

- 239000010453 quartz Substances 0.000 description 2

- 239000010865 sewage Substances 0.000 description 2

- 229910021487 silica fume Inorganic materials 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 230000008719 thickening Effects 0.000 description 2

- 239000002562 thickening agent Substances 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000003745 diagnosis Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000011440 grout Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 230000000452 restraining effect Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Images

Description

これらのRC構造体は、機能の特性上、地中に埋設されている場合がほとんどであり、施工後に補強する際には、構造物躯体の側壁や底版を外側から補強することができず、内側からのみその補強を行わざるをえない。

(1)前記既設の鉄筋コンクリート造の面材又は版材の一面側から他面側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する補強部材挿入孔を穿孔する工程。

(2)前記補強部材挿入孔に充填材を充填する工程。

(3)せん断補強鉄筋と、前記せん断補強鉄筋の基端部に設けられている、当該せん断補強鉄筋より断面形状が大きい定着部材と、を備える前記せん断補強部材を、前記既設の鉄筋コンクリート造の面材又は版材の一面側及び他面側から既設の主鉄筋と同等の被りコンクリート厚を確保した状態で前記補強部材挿入孔に挿入する工程。

(1)前記既設の鉄筋コンクリート造の面材又は版材の一面側から他面側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する補強部材挿入孔を穿孔する工程。

(2)せん断補強鉄筋と、前記せん断補強鉄筋の基端部のみに設けられている、当該せん断補強鉄筋より断面形状が大きい定着部材と、を備える前記せん断補強部材を、前記既設の鉄筋コンクリート造の面材又は版材の一面側及び他面側から既設の主鉄筋と同等の被りコンクリート厚を確保した状態で前記補強部材挿入孔に挿入するとともに、

前記補強部材挿入孔に充填材を充填する、せん断補強部材を挿入する工程。

(1)前記既設の鉄筋コンクリート造の面材又は版材の一面側から他面側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する補強部材挿入孔を穿孔する工程。

(2)前記補強部材挿入孔に充填材を充填する工程。

(3)せん断補強鉄筋と、前記せん断補強鉄筋の先端部及び基端部に設けられている、当該せん断補強鉄筋より断面形状が大きい定着部材と、を備える前記せん断補強部材を、前記既設の鉄筋コンクリート造の面材又は版材の一面側及び他面側から既設の主鉄筋と同等の被りコンクリート厚を確保した状態で前記補強部材挿入孔に挿入する工程。

また、せん断補強部材は、RC造面版材の厚さ方向の内側端面及び外側端面から所定の被りコンクリート厚を確保するとともに、予め配筋されている主鉄筋及び配力鉄筋を避けるように配置される必要がある。

さらに、充填材は、せん断補強部材とRC造面版材のコンクリートとを強固に一体とさせるために充填するものであり、エポキシ樹脂、セメント系ミルクあるいはセメント系モルタルなどを用いることが好適である。

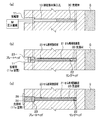

第一の実施の形態に係る補強方法は、(1)補強部材挿入孔を穿孔する工程と、(2)充填材を充填する工程と、(3)せん断補強部材を挿入する工程の各工程を主要部として構成されている。

本工程は、既設RC構造体の側壁の内側から外側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する作業を行う工程である。

そして、補強部材挿入孔10の拡幅部11の穿孔が完了したら、当該孔内に穿孔のために生じたコンクリート粉を除去する。

本工程は、図2(a)に示すように、補強部材挿入孔の穿孔工程において穿孔された補強部材挿入孔10に充填材30を圧入機械Mにより充填する作業を行う工程である。

本工程は、図2(b)〜(c)に示すように、充填材充填工程において充填材30が充填された補強部材挿入孔10にせん断補強部材20を挿入するとともに、拡幅部11に充填材30のコテ塗りを行い、せん断補強部材20と側壁Wとを一体化する作業を行う工程である。

ここで、リングヘッド22とせん断補強鉄筋21との接合方法は、前記の方法に限定されるものではなく、摩擦圧接接合、ガス圧接接合、アーク溶接接合等、その一体化が可能であればよい。

ここで、プレートヘッド23とせん断補強鉄筋21との接合方法は、摩擦圧接Aに限定されるものではなく、ガス圧接接合、アーク溶接接合等、その一体化が可能であればよい。また、プレートヘッド23の形状は、四角形に限定されるものではなく、円形でもよい。

つまり、面外のせん断力Sが側壁Wに作用すると斜めひび割れcが発生しようとするが、せん断補強部材20に引張力が働くために、両端部のリングヘッド22やプレートヘッド23に引き抜き力ftが作用する。このために、リングヘッド22及びプレートヘッド23の内側にあるコンクリート(以下「内部コンクリート」という)には、その反力として内部コンクリートに支圧力が作用して、圧縮応力fcの場が形成される。つまり、内部コンクリートは横拘束を受けて、斜め引張に対して、抵抗力を増大する結果となる。このために、端部にそれぞれリングヘッド22とプレートヘッド23の付いたせん断補強部材20により側壁Wの面外せん断耐力が増大するとともに、内部コンクリートに圧縮応力fcが発生する(圧縮応力場が形成される)ことによる靱性性能の増大も図られることになる。

図7(b)は、同様に異形鉄筋(D22)を用い、RC部材中に直径32mmの補強部材挿入孔を穿孔し、当該補強部材挿入孔に、厚さ16mm、直径が45mmの円形の形状のプレートヘッドを有するせん断補強部材と比較例とを挿入して、各せん断補強部材の引張応力と、抜け出し変位の関係を求めたものである。

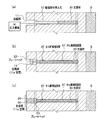

第二の実施の形態に係る補強方法は、(1)補強部材挿入孔を穿孔する工程と、(2)充填材を圧入する工程と、(3)せん断補強部材を挿入する工程の各工程を主要部として構成されている。

本工程は、第一の実施の形態において説明した補強部材挿入孔の穿孔工程と同様であるため、詳細な説明は省略する。なお、本実施の形態による補強部材挿入孔10の孔径は、せん断補強鉄筋21’の鉄筋径に若干の余裕を見込んだ値とする。

本工程は、図8(a)に示した、補強部材挿入孔10に充填材30を圧入機械Mにより圧入する作業を行う工程である。

本工程は、図8(b)〜(c)に示した、充填材30が充填された補強部材挿入孔10にせん断補強部材20’を挿入するとともに、拡幅部11に充填材30のコテ塗りを行い、せん断補強部材20’と側壁Wとを一体化する作業を行う工程である。

ここで、せん断補強部材20’の尖鋭部25の加工方法は、せん断補強鉄筋21’の先端部を鋭角に切り落としたり、加熱して変形させるなど、限定されるものではない。せん断補強鉄筋21’の先端部に尖鋭部25設けることにより、せん断補強部材20’を充填材30に挿入する際に空気を巻き込むことを防止することが可能となる。

面外のせん断力が側壁Wに作用すると斜めひび割れcが発生しようとするが、せん断補強鉄筋21’があるのでこのせん断補強鉄筋21’に引張力が働いて、端部のプレートヘッド23に引き抜き力ftが作用する。このために、プレートヘッド23の内側にあるコンクリートにはプレートヘッド23からの支圧力が作用して、側壁W内部のコンクリートには圧縮応力fcが作用する。つまりプレートヘッド23の内側のコンクリートは横拘束を受けて、斜め引張に対して抵抗力を増大する結果となる。このため、端部にプレートヘッド23のついた鉄筋補強により側壁Wの面外せん断耐力の増大とともに、内部コンクリートに圧縮応力fcが形成させることによる靱性能も増大する。

なお、本実施の形態による補強を行った場合においても、定着効果を調べるために第一の実施の形態において行われた引き抜き実験を行ったところ、図7(a),(b)と同様の結果が得られた。

さらに、補強部材挿入孔10は、充填材30により外部と遮断されるので、補強後の耐久性の観点で劣化の抑制を期待できる。

特に、本発明の補強方法の対象とするRC構造体は、前記実施形態に限られず、カルバート等を使用した構造であってもよい。

また、せん断補強部材の挿入間隔・挿入数は、前記実施形態に限られず、適宜に定めることができる。

また、前記各実施の形態では、充填材のせん断補強部材を挿入前に補強部材挿入孔に充填する構成としたが、これに限定されるものではなく、例えば、せん断補強部材を補強部材挿入孔に挿入した後に、充填材を充填する構成としても良く、その順序は限定されるものではない。なお、この場合、充填材の充填は、プレートヘッドに予め形成された注入孔から充填材注入用のチューブを挿入することにより行う。

11 拡幅部

12 拡孔部

20,20’ せん断補強部材

21,21’ せん断補強鉄筋

22 リングヘッド(定着部材)

23 プレートヘッド(定着部材)

25 尖鋭部

30 充填材

c 斜めひび割れ

fc 圧縮応力

ft 引き抜き力

G 地盤

R1 主鉄筋

R2 配力鉄筋

S せん断力

W 側壁

Claims (13)

- せん断力が作用する既設の鉄筋コンクリート造の面材又は版材の補強方法であって、以下の工程を含むことを特徴とするせん断力補強方法。

(1)前記既設の鉄筋コンクリート造の面材又は版材の一面側から他面側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する補強部材挿入孔を穿孔する工程。

(2)前記補強部材挿入孔に充填材を充填する工程。

(3)せん断補強鉄筋と、前記せん断補強鉄筋の基端部に設けられている、当該せん断補強鉄筋より断面形状が大きい定着部材と、を備える前記せん断補強部材を、前記既設の鉄筋コンクリート造の面材又は版材の一面側及び他面側から既設の主鉄筋と同等の被りコンクリート厚を確保した状態で前記補強部材挿入孔に挿入する工程。 - せん断力が作用する既設の鉄筋コンクリート造の面材又は版材の補強方法であって、以下の工程を含むことを特徴とするせん断力補強方法。

(1)前記既設の鉄筋コンクリート造の面材又は版材の一面側から他面側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する補強部材挿入孔を穿孔する工程。

(2)せん断補強鉄筋と、前記せん断補強鉄筋の基端部のみに設けられている、当該せん断補強鉄筋より断面形状が大きい定着部材と、を備える前記せん断補強部材を、前記既設の鉄筋コンクリート造の面材又は版材の一面側及び他面側から既設の主鉄筋と同等の被りコンクリート厚を確保した状態で前記補強部材挿入孔に挿入するとともに、

前記補強部材挿入孔に充填材を充填する、せん断補強部材を挿入する工程。 - せん断力が作用する既設の鉄筋コンクリート造の面材又は版材の補強方法であって、以下の工程を含むことを特徴とするせん断力補強方法。

(1)前記既設の鉄筋コンクリート造の面材又は版材の一面側から他面側に向けて、せん断補強部材を設置するための補強部材挿入孔を形成する補強部材挿入孔を穿孔する工程。

(2)前記補強部材挿入孔に充填材を充填する工程。

(3)せん断補強鉄筋と、前記せん断補強鉄筋の先端部及び基端部に設けられている、当該せん断補強鉄筋より断面形状が大きい定着部材と、を備える前記せん断補強部材を、前記既設の鉄筋コンクリート造の面材又は版材の一面側及び他面側から既設の主鉄筋と同等の被りコンクリート厚を確保した状態で前記補強部材挿入孔に挿入する工程。 - 前記せん断補強部材における先端部の定着部材は、

厚さ寸法が前記せん断補強鉄筋径の15%乃至40%、長さ寸法が前記せん断補強鉄筋径の100%乃至250%となるように形成された金属製の環状筒材の中空部を、前記せん断補強鉄筋の先端部に挿通し、

前記環状筒材に押圧力を付与して塑性変形させることにより前記せん断補強鉄筋と接合してなることを特徴とする請求項3に記載のせん断力補強方法。 - 前記せん断補強部材における先端部の定着部材は、

幅寸法が前記せん断補強鉄筋径の150%乃至250%、長さ寸法が前記せん断補強鉄筋径の100%乃至250%となるように形成されたナット部材を、

前記充填材を介在させた状態で前記せん断補強鉄筋の先端部に挿通することにより接合してなることを特徴とした請求項3に記載のせん断力補強方法。 - 前記せん断補強部材における先端部の定着部材は、

厚さ寸法が前記せん断補強鉄筋径の30%乃至80%、直径寸法が前記せん断補強鉄筋径の140%乃至200%となるように形成された円形の鉄鋼製プレート材を、

前記せん断補強鉄筋の先端部に接合してなることを特徴とした請求項3に記載のせん断力補強方法。 - 前記せん断補強部材における先端部の定着部材は、

厚さ寸法が前記せん断補強鉄筋径の30%乃至80%、幅寸法が前記せん断補強鉄筋径の140%乃至200%となるように形成された多角形の鉄鋼製プレート材を、

前記せん断補強鉄筋の先端部に接合してなることを特徴とした請求項3に記載のせん断力補強方法。 - 前記せん断補強部材における先端部の定着部材は、

厚さ寸法が前記せん断補強鉄筋径の30%乃至80%、長軸寸法が前記せん断補強鉄筋径の140%乃至200%となるように形成された楕円形状の鉄鋼製プレート材を、

前記せん断補強鉄筋の先端部に接合してなることを特徴とした請求項3に記載のせん断力補強方法。 - 前記鉄鋼製プレート材に少なくとも1つの孔が形成されていることを特徴とした請求項5乃至請求項7のいずれか1項に記載のせん断力補強方法。

- 前記鉄鋼製プレート材の、せん断補強鉄筋が接合された面と反対側の面の形状が、凸状に形成されていることを特徴とした請求項5乃至請求項9のいずれか1項に記載のせん断力補強方法。

- 前記せん断補強部材における先端に、

尖鋭部が形成されていることを特徴とした請求項1又は請求項2に記載のせん断力補強方法。 - 前記せん断補強部材における基端部の定着部材は、

厚さ寸法が前記せん断補強鉄筋径の40%乃至80%、幅寸法が前記せん断補強鉄筋径の150%乃至300%となるように形成された鉄鋼製プレート材を、

前記せん断補強鉄筋の基端部に接合してなることを特徴とした請求項1乃至請求項11のいずれか1項に記載のせん断力補強方法。 - 前記既設コンクリート造の面材又は版材の一面側から他面側に向けて、前記せん断補強部材を設置するための前記補強部材挿入孔を形成するにあたり、前記せん断補強部材の先端部付近の孔径を、せん断補強鉄筋が挿入される部分の孔径の120%乃至200%程度とする拡孔部を設けることを特徴とした請求項1乃至請求項12のいずれか1項に記載のせん断力補強方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004215697A JP3676799B2 (ja) | 2003-09-09 | 2004-07-23 | せん断力補強方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003316304 | 2003-09-09 | ||

| JP2004215697A JP3676799B2 (ja) | 2003-09-09 | 2004-07-23 | せん断力補強方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005105808A JP2005105808A (ja) | 2005-04-21 |

| JP3676799B2 true JP3676799B2 (ja) | 2005-07-27 |

Family

ID=34554195

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004215697A Active JP3676799B2 (ja) | 2003-09-09 | 2004-07-23 | せん断力補強方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3676799B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5135689B2 (ja) * | 2006-01-31 | 2013-02-06 | 株式会社大林組 | せん断補強方法 |

| JP4944521B2 (ja) * | 2006-07-07 | 2012-06-06 | 大成建設株式会社 | せん断補強構造、せん断補強方法およびせん断補強用複合カプセル |

| JP5118554B2 (ja) * | 2008-05-30 | 2013-01-16 | 株式会社鴻池組 | コンクリート躯体のコア孔の補修方法、コア孔の補修装置および充填材充填用冶具 |

| JP6058422B2 (ja) * | 2013-02-20 | 2017-01-11 | 株式会社奥村組 | せん断補強工法 |

| JP6727854B2 (ja) * | 2016-03-02 | 2020-07-22 | 前田建設工業株式会社 | 鉄筋コンクリート構造物のせん断補強構造 |

| JP7208840B2 (ja) * | 2019-03-22 | 2023-01-19 | 鹿島建設株式会社 | 鉄筋コンクリート壁のせん断補強方法 |

-

2004

- 2004-07-23 JP JP2004215697A patent/JP3676799B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005105808A (ja) | 2005-04-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7823356B2 (en) | Shearing force reinforced structure and member | |

| JP4472729B2 (ja) | 補強構造 | |

| JP4157510B2 (ja) | せん断補強構造 | |

| JP5654725B2 (ja) | せん断補強部材 | |

| JP5867301B2 (ja) | 管杭及びその施工方法 | |

| JP5239609B2 (ja) | 摩擦杭 | |

| JP3676799B2 (ja) | せん断力補強方法 | |

| JP2010059603A (ja) | テーパー杭の施工方法及びテーパー杭 | |

| JP2019019633A (ja) | 連続地中壁の施工方法及び鋼管杭 | |

| JP3700980B1 (ja) | せん断力補強方法、せん断力補強構造及びせん断補強部材 | |

| JP2005054532A (ja) | コンクリート構造物の補強構造、及びコンクリート構造物の補強方法 | |

| JP3668490B1 (ja) | せん断力補強構造 | |

| JP3851643B2 (ja) | せん断力補強方法 | |

| JP4195686B2 (ja) | せん断補強構造 | |

| JP2006016893A (ja) | 既存構造物のせん断補強方法 | |

| JP5192724B2 (ja) | せん断補強方法および充填材の充填方法 | |

| JP2006057290A5 (ja) | ||

| JP4944521B2 (ja) | せん断補強構造、せん断補強方法およびせん断補強用複合カプセル | |

| JP2008150910A (ja) | 既製コンクリート杭 | |

| JP5881320B2 (ja) | 新旧コンクリート打継部の補強方法および打継部の補強構造 | |

| KR100446586B1 (ko) | 회수가 용이한 해체제거식 소일네일 장치 | |

| JP5455869B2 (ja) | 既設擁壁の補強構造及び既設擁壁の補強方法 | |

| JP4235022B2 (ja) | 線状補強部材の固定装置及び地山の補強方法 | |

| KR200245407Y1 (ko) | 회수가 용이한 해체제거식 소일네일 장치 | |

| JPH1054495A (ja) | 管路補修更生工法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050420 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050428 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3676799 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080513 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090513 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100513 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110513 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120513 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120513 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130513 Year of fee payment: 8 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140513 Year of fee payment: 9 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |