JP2022156458A - 焼結鉱の製造方法および粉化抑制方法 - Google Patents

焼結鉱の製造方法および粉化抑制方法 Download PDFInfo

- Publication number

- JP2022156458A JP2022156458A JP2021060166A JP2021060166A JP2022156458A JP 2022156458 A JP2022156458 A JP 2022156458A JP 2021060166 A JP2021060166 A JP 2021060166A JP 2021060166 A JP2021060166 A JP 2021060166A JP 2022156458 A JP2022156458 A JP 2022156458A

- Authority

- JP

- Japan

- Prior art keywords

- sintered ore

- cao

- sintering

- raw material

- ratio

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B13/00—Making spongy iron or liquid steel, by direct processes

- C21B13/0046—Making spongy iron or liquid steel, by direct processes making metallised agglomerates or iron oxide

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/16—Sintering; Agglomerating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B13/00—Making spongy iron or liquid steel, by direct processes

- C21B13/0006—Making spongy iron or liquid steel, by direct processes obtaining iron or steel in a molten state

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B13/00—Making spongy iron or liquid steel, by direct processes

- C21B13/004—Making spongy iron or liquid steel, by direct processes in a continuous way by reduction from ores

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/16—Sintering; Agglomerating

- C22B1/18—Sintering; Agglomerating in sinter pots

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/24—Binding; Briquetting ; Granulating

- C22B1/2413—Binding; Briquetting ; Granulating enduration of pellets

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/24—Binding; Briquetting ; Granulating

- C22B1/242—Binding; Briquetting ; Granulating with binders

- C22B1/243—Binding; Briquetting ; Granulating with binders inorganic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- Mechanical Engineering (AREA)

- Inorganic Chemistry (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

Description

(1)前記鉄源原料に含まれるFe2O3およびCaOのFe2O3/(Fe2O3+CaO)比を0.76~0.80にすること、

(2)前記焼結配合原料に含まれるFe2O3/(Fe2O3+CaO)比を0.76~0.84に調製したFe2O3およびCaOを、前記Fe2O3およびCaO以外の焼結配合原料の造粒中の後段から添加すること、

がより好ましい態様となる。

図1は、焼結鉱のFe2O3およびCaOについての状態図を示すものである。通常の焼結鉱は、Fe2O3およびCaOを含む造粒後の焼結造粒原料を、昇温、降温して焼成することにより、図1に示すような成分構成のものになる。ここで、図1中の(1)のルートを経るときは、約1350℃以上まで昇温するとマグネタイト生成領域となり、焼結鉱中の残存ヘマタイトがマグネタイトとなる。そこから降温すると、そのマグネタイトはヘマタイトに変わり、さらに約1350℃以下からヘマタイトが晶出する。この晶出したヘマタイトを2次ヘマタイトと呼ぶ。2次ヘマタイトは、その形状、組成から還元粉化を悪化させることが知られている。なお、図1中(2)の低温焼成のルートでも同様であり、溶融物が少なく晶出量を抑制できるものの、降温過程で2次ヘマタイトが生成してしまう。

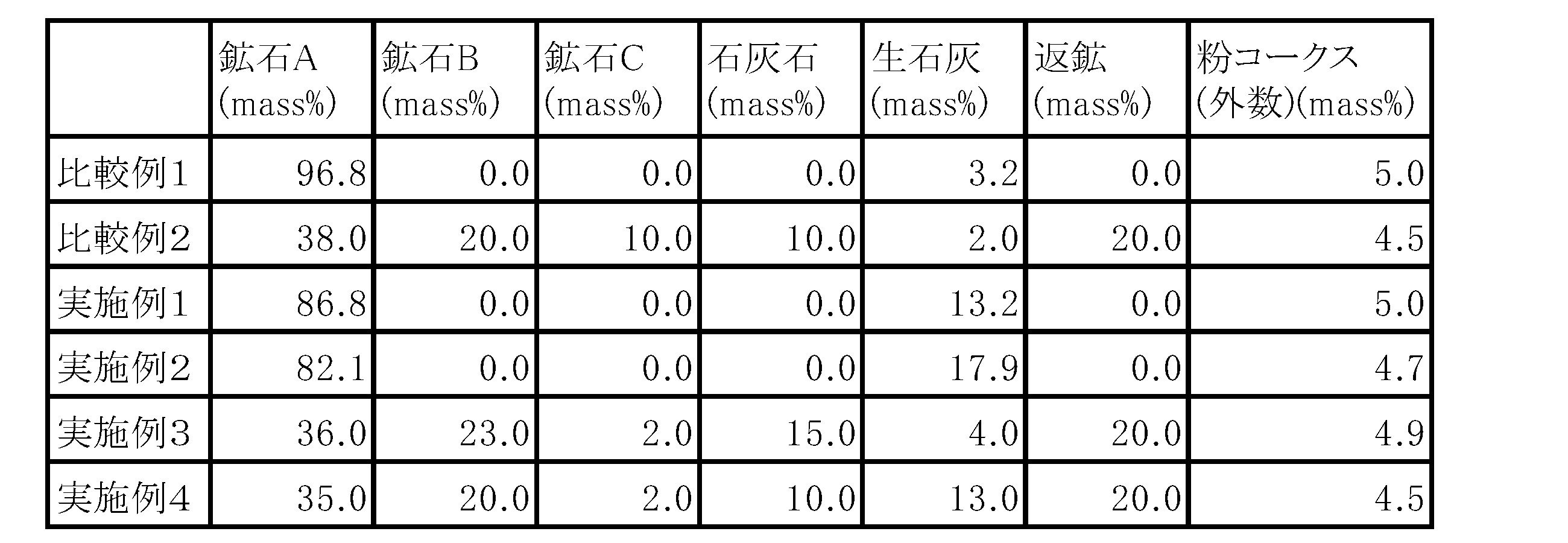

以下の表1に記載の各種配合を行った焼結配合原料(鉄鉱石、石灰石、返鉱、粉コークス)と水(造粒物が7.5%となる水分)をドラムミキサーに入れ、合計5分間造粒を行い、焼結用造粒原料を作製した。表1中、鉱石Aとしては南米北部鉱を用い、鉱石Bとしては南米南部鉱を用い、鉱石Cとしては豪州鉱を用いた。

試験1で用いた比較例2と同じ原料条件で、Fe2O3/(Fe2O3+CaO)比が0.76~0.84となる原料を、Fe2O3/(Fe2O3+CaO)比を0.76~0.84に調製したFe2O3およびCaO以外の焼結配合原料の造粒後半で添加し、焼結鉱を構成する粒子において、Fe2O3/(Fe2O3+CaO)比が0.76~0.84となる外層として被覆層を設けた場合の効果について検討した。

2、12 焼結鉱

13 内層

14 外層

Claims (4)

- 焼結配合原料を造粒して焼結用造粒原料を作製し、その焼結用造粒原料を焼成して焼結鉱を得る焼結鉱の製造方法において、前記焼結配合原料としてその中に含まれるFe2O3およびCaOの比Fe2O3/(Fe2O3+CaO)が0.76~0.84の範囲内であるものを用いて焼結することを特徴とする、焼結鉱の製造方法。

- 前記焼結配合原料に含まれるFe2O3およびCaOのFe2O3/(Fe2O3+CaO)比を0.76~0.80にすることを特徴とする、請求項1に記載の焼結鉱の製造方法。

- 前記焼結配合原料に含まれるFe2O3/(Fe2O3+CaO)比を0.76~0.84に調製したFe2O3およびCaOを、前記Fe2O3およびCaO以外の焼結配合原料の造粒中の後段から添加することを特徴とする、請求項1または2に記載の焼結鉱の製造方法。

- 焼結配合原料としてその中に含まれるFe2O3およびCaOの比Fe2O3/(Fe2O3+CaO)が0.76~0.84の範囲内であるものを用いて焼結することで、低還元粉化性の焼結鉱を得ることを特徴とする、焼結鉱の粉化抑制方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021060166A JP7636938B2 (ja) | 2021-03-31 | 2021-03-31 | 焼結鉱の製造方法および粉化抑制方法 |

| KR1020237034115A KR20230154318A (ko) | 2021-03-31 | 2021-11-24 | 소결광의 제조 방법 및 분화 억제 방법 |

| PCT/JP2021/042919 WO2022208985A1 (ja) | 2021-03-31 | 2021-11-24 | 焼結鉱の製造方法および粉化抑制方法 |

| CN202180096344.5A CN117062923A (zh) | 2021-03-31 | 2021-11-24 | 烧结矿的制造方法及粉化抑制方法 |

| BR112023019813A BR112023019813A2 (pt) | 2021-03-31 | 2021-11-24 | Método de produção e método de supressão de desintegração para minério sinterizado |

| EP21935138.4A EP4299774A4 (en) | 2021-03-31 | 2021-11-24 | PRODUCTION METHOD AND DISINTEGRATION SUPPRESSION METHOD FOR SINTERED ORE |

| TW111102186A TWI790901B (zh) | 2021-03-31 | 2022-01-19 | 燒結礦的製造方法及粉化抑制方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021060166A JP7636938B2 (ja) | 2021-03-31 | 2021-03-31 | 焼結鉱の製造方法および粉化抑制方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022156458A true JP2022156458A (ja) | 2022-10-14 |

| JP7636938B2 JP7636938B2 (ja) | 2025-02-27 |

Family

ID=83458314

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021060166A Active JP7636938B2 (ja) | 2021-03-31 | 2021-03-31 | 焼結鉱の製造方法および粉化抑制方法 |

Country Status (7)

| Country | Link |

|---|---|

| EP (1) | EP4299774A4 (ja) |

| JP (1) | JP7636938B2 (ja) |

| KR (1) | KR20230154318A (ja) |

| CN (1) | CN117062923A (ja) |

| BR (1) | BR112023019813A2 (ja) |

| TW (1) | TWI790901B (ja) |

| WO (1) | WO2022208985A1 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60162734A (ja) * | 1984-01-31 | 1985-08-24 | Sumitomo Metal Ind Ltd | 焼結鉱の製造方法 |

| JPS61113731A (ja) * | 1984-11-06 | 1986-05-31 | Sumitomo Metal Ind Ltd | 焼結鉱製造方法 |

| JP2015129353A (ja) * | 2013-07-10 | 2015-07-16 | Jfeスチール株式会社 | 焼結鉱製造用の炭材内装造粒粒子とその製造方法 |

| JP2015183289A (ja) * | 2014-03-26 | 2015-10-22 | 新日鐵住金株式会社 | 焼結鉱製造方法 |

| JP2020158848A (ja) * | 2019-03-27 | 2020-10-01 | 株式会社神戸製鋼所 | 焼結での製鋼スラグの使用方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62185837A (ja) * | 1986-02-12 | 1987-08-14 | Sumitomo Metal Ind Ltd | 焼結原料の事前処理方法 |

| JP4048734B2 (ja) * | 2001-06-18 | 2008-02-20 | 住友金属工業株式会社 | 焼結鉱の製造方法 |

| JP2003293045A (ja) | 2002-04-05 | 2003-10-15 | Nippon Steel Corp | 耐還元粉化性の優れた低スラグ焼結鉱の製造方法 |

| CN105219951B (zh) * | 2014-05-28 | 2018-03-30 | 宝山钢铁股份有限公司 | 一种高品位烧结矿的烧结方法 |

| KR101804662B1 (ko) | 2015-03-17 | 2017-12-05 | 고려대학교 산학협력단 | 마그네타이트계 소결광 및 그 제조방법 |

| CN108502930A (zh) * | 2018-05-15 | 2018-09-07 | 鞍钢股份有限公司 | 一种利用转炉渣制备铁酸钙并改善烧结质量的方法 |

-

2021

- 2021-03-31 JP JP2021060166A patent/JP7636938B2/ja active Active

- 2021-11-24 CN CN202180096344.5A patent/CN117062923A/zh active Pending

- 2021-11-24 EP EP21935138.4A patent/EP4299774A4/en active Pending

- 2021-11-24 WO PCT/JP2021/042919 patent/WO2022208985A1/ja not_active Ceased

- 2021-11-24 KR KR1020237034115A patent/KR20230154318A/ko active Pending

- 2021-11-24 BR BR112023019813A patent/BR112023019813A2/pt active Search and Examination

-

2022

- 2022-01-19 TW TW111102186A patent/TWI790901B/zh active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60162734A (ja) * | 1984-01-31 | 1985-08-24 | Sumitomo Metal Ind Ltd | 焼結鉱の製造方法 |

| JPS61113731A (ja) * | 1984-11-06 | 1986-05-31 | Sumitomo Metal Ind Ltd | 焼結鉱製造方法 |

| JP2015129353A (ja) * | 2013-07-10 | 2015-07-16 | Jfeスチール株式会社 | 焼結鉱製造用の炭材内装造粒粒子とその製造方法 |

| JP2015183289A (ja) * | 2014-03-26 | 2015-10-22 | 新日鐵住金株式会社 | 焼結鉱製造方法 |

| JP2020158848A (ja) * | 2019-03-27 | 2020-10-01 | 株式会社神戸製鋼所 | 焼結での製鋼スラグの使用方法 |

Non-Patent Citations (2)

| Title |

|---|

| "焼結鉱製造における2層ペレット法適用の基礎的検討", 鉄と鋼, vol. 70巻, 6号, JPN6021051196, 1 April 1984 (1984-04-01), JP, pages 520 - 526, ISSN: 0005133174 * |

| 多木 寛: "焼結鉱製造プロセスにおけるマグネタイト(Fe2+源)の有効利用に関する基礎的研究", 博士論文(九州大学), JPN7023003136, 2016, pages 1 - 13, ISSN: 0005190751 * |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI790901B (zh) | 2023-01-21 |

| EP4299774A1 (en) | 2024-01-03 |

| JP7636938B2 (ja) | 2025-02-27 |

| BR112023019813A2 (pt) | 2023-11-07 |

| EP4299774A4 (en) | 2024-09-11 |

| KR20230154318A (ko) | 2023-11-07 |

| TW202239977A (zh) | 2022-10-16 |

| CN117062923A (zh) | 2023-11-14 |

| WO2022208985A1 (ja) | 2022-10-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104152676B (zh) | 一种红土镍矿的烧结配矿方法 | |

| CN104357657B (zh) | 一种利用转炉除尘灰制备氧化球团的方法 | |

| CN102242251A (zh) | 一种碱性钒钛球团矿及其制备方法 | |

| CN104561534A (zh) | 一种含镁熔剂性氧化球团矿及其制备方法 | |

| CN110205484A (zh) | 一种烧结矿及其制备方法 | |

| CN102776359B (zh) | 一种烧结混合料和钒钛烧结矿及其制备方法和应用 | |

| JP2013209748A (ja) | 還元鉄塊成物の製造方法 | |

| JP7135770B2 (ja) | 焼結鉱の製造方法 | |

| JP2022156458A (ja) | 焼結鉱の製造方法および粉化抑制方法 | |

| JPH10265858A (ja) | 高品質焼結鉱の製造方法 | |

| JP6477167B2 (ja) | 焼結鉱の製造方法 | |

| CN104419824A (zh) | 一种生产预还原烧结矿的布料方法 | |

| JP2015105427A (ja) | 還元鉄の製造方法 | |

| TWI568855B (zh) | 產生高料層碳熱還原鐵的配渣控制方法 | |

| JP4661077B2 (ja) | 焼結鉱の製造方法 | |

| JPH0617152A (ja) | 高ゲーサイト鉱石を原料とする高炉用焼結鉱の製造法 | |

| JPH0237410B2 (ja) | ||

| JPH06220549A (ja) | 焼結原料の予備処理方法 | |

| JP4501656B2 (ja) | 焼結鉱の製造方法 | |

| JPS61113732A (ja) | クロム鉱石の焼結法 | |

| WO2014132762A1 (ja) | 還元鉄塊成物の製造方法 | |

| KR20000039462A (ko) | 제강슬러지를 사용한 철함량이 높은 소결광 제조방법 | |

| JP2004076075A (ja) | 極低SiO2、極低Al2O3高強度焼結鉱およびその製造方法 | |

| JP2003096522A (ja) | 高炉用焼結鉱の製造方法及び高炉用焼結鉱 | |

| JP2001262240A (ja) | 含銑鉄粒焼結鉱の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20221028 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230523 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230615 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230822 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230915 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20231107 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241112 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250214 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7636938 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |