JP2018510839A - シリコン単結晶インゴットの成長装置及び方法 - Google Patents

シリコン単結晶インゴットの成長装置及び方法 Download PDFInfo

- Publication number

- JP2018510839A JP2018510839A JP2018504631A JP2018504631A JP2018510839A JP 2018510839 A JP2018510839 A JP 2018510839A JP 2018504631 A JP2018504631 A JP 2018504631A JP 2018504631 A JP2018504631 A JP 2018504631A JP 2018510839 A JP2018510839 A JP 2018510839A

- Authority

- JP

- Japan

- Prior art keywords

- single crystal

- crucible

- silicon

- ingot

- silicon single

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 title claims abstract description 191

- 229910052710 silicon Inorganic materials 0.000 title claims abstract description 191

- 239000010703 silicon Substances 0.000 title claims abstract description 191

- 239000013078 crystal Substances 0.000 title claims abstract description 120

- 238000000034 method Methods 0.000 title claims description 82

- 238000010438 heat treatment Methods 0.000 claims abstract description 16

- 238000009792 diffusion process Methods 0.000 claims description 37

- 230000020169 heat generation Effects 0.000 claims description 34

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 54

- 239000001301 oxygen Substances 0.000 description 54

- 229910052760 oxygen Inorganic materials 0.000 description 54

- 235000012431 wafers Nutrition 0.000 description 40

- 230000000052 comparative effect Effects 0.000 description 12

- 238000004519 manufacturing process Methods 0.000 description 12

- 238000010586 diagram Methods 0.000 description 10

- 239000002019 doping agent Substances 0.000 description 8

- 239000004065 semiconductor Substances 0.000 description 8

- 238000005247 gettering Methods 0.000 description 6

- 239000010453 quartz Substances 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 238000009826 distribution Methods 0.000 description 4

- 239000000155 melt Substances 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 238000005498 polishing Methods 0.000 description 4

- 238000007517 polishing process Methods 0.000 description 4

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 4

- 239000002244 precipitate Substances 0.000 description 4

- 239000000779 smoke Substances 0.000 description 4

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 2

- 239000003082 abrasive agent Substances 0.000 description 2

- 229910052787 antimony Inorganic materials 0.000 description 2

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 229910052785 arsenic Inorganic materials 0.000 description 2

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 2

- 230000009286 beneficial effect Effects 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 239000012212 insulator Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 229910052698 phosphorus Inorganic materials 0.000 description 2

- 239000011574 phosphorus Substances 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/10—Crucibles or containers for supporting the melt

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/14—Heating of the melt or the crystallised materials

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/20—Controlling or regulating

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/30—Mechanisms for rotating or moving either the melt or the crystal

- C30B15/305—Stirring of the melt

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

Abstract

Description

実施例は、シリコン単結晶インゴットの成長装置および方法は、シリコン単結晶インゴットで直径方向と半径方向の酸素濃度の均一性を向上させることができる。

実施例は、シリコン単結晶インゴットの成長装置および方法は、シリコン単結晶インゴットで直径方向と半径方向の酸素濃度の均一性を向上させることができる。

Claims (11)

- チャンバ;

前記チャンバの内部に具備され、シリコン融液が収容されるるつぼ;

前記るつぼの下部に配置されるるつぼ支持台と回転軸;

前記チャンバの内部に具備され、前記シリコン融液を加熱するヒーター;

前記シリコン融液から成長するインゴットを回転しながら引き上げる引き上げ手段;および

前記るつぼに水平磁場を印加する磁場発生ユニットを含み、

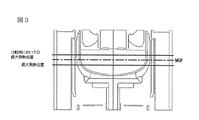

前記回転軸が前記るつぼを回転させる第1方向と前記引き上げ手段が前記インゴットを回転させる第2方向は互いに同一なシリコン単結晶インゴットの成長装置。 - 前記ヒーターは、最大発熱位置がMGP(maximum gauss position)より下部に形成されるように前記るつぼの周辺を加熱する、請求項1に記載のシリコン単結晶インゴットの成長装置。

- 前記ヒーターは、最大発熱位置が前記MGPより100ないし200ミリメートル下部に形成されるように前記るつぼの周辺を加熱する、請求項1に記載のシリコン単結晶インゴットの成長装置。

- 前記ーターと引き上げ手段は、前記シリコン融液の半径方向の端部に均一に拡散境界層が分布するように前記るつぼを加熱して前記インゴットを引き上げる、請求項1に記載のシリコン単結晶インゴットの成長装置。

- 前記ヒーターと引き上げ手段は、前記拡散境界層が前記シリコン融液の表面から12ミリメートル下部に形成されるように前記るつぼを加熱して前記インゴットを引き上げる、請求項4に記載のシリコン単結晶インゴットの成長装置。

- 前記ヒーターと引き上げ手段は、前記拡散境界層が前記シリコン融液の端部から300ミリメートル以上の直径に分布するように前記るつぼを加熱して前記インゴットを引き上げる、請求項5に記載のシリコン単結晶インゴットの成長装置。

- シリコン単結晶インゴットの成長方法において、

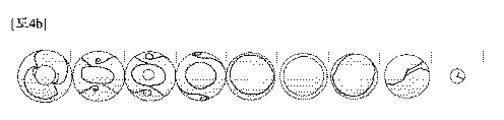

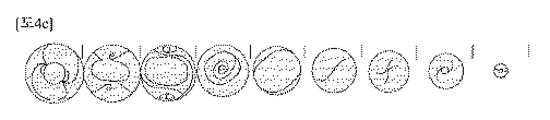

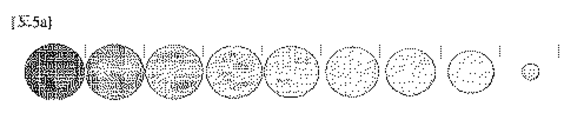

インゴットとるつぼを同一の方向に回転させ、最大発熱位置をMGP(maximum gauss position)より下部に位置させるシリコン単結晶インゴットの成長方法。 - 拡散境界層がシリコン融液の半径方向の端部に均一に分布する、請求項7に記載のシリコン単結晶インゴットの成長方法。

- 前記拡散境界層は、前記シリコン融液の表面から12ミリメートル下部で300ミリメートル以上の直径に分布する、請求項8に記載のシリコン単結晶インゴットの成長方法。

- シリコン融液内で深さ方向に前記シリコン融液の流れが一定である、請求項7に記載のシリコン単結晶インゴットの成長方法。

- 前記最大発熱位置を前記MGPより100ないし200ミリメートル下部に位置させる、請求項7に記載のシリコン単結晶インゴットの成長装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR10-2015-0052307 | 2015-04-14 | ||

| KR1020150052307A KR101729515B1 (ko) | 2015-04-14 | 2015-04-14 | 실리콘 단결정 잉곳의 성장 방법 |

| PCT/KR2016/003841 WO2016167542A1 (ko) | 2015-04-14 | 2016-04-12 | 실리콘 단결정 잉곳의 성장 장치 및 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018510839A true JP2018510839A (ja) | 2018-04-19 |

| JP2018510839A5 JP2018510839A5 (ja) | 2019-01-31 |

Family

ID=57127285

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018504631A Pending JP2018510839A (ja) | 2015-04-14 | 2016-04-12 | シリコン単結晶インゴットの成長装置及び方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10344395B2 (ja) |

| JP (1) | JP2018510839A (ja) |

| KR (1) | KR101729515B1 (ja) |

| WO (1) | WO2016167542A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7342845B2 (ja) * | 2020-11-25 | 2023-09-12 | 株式会社Sumco | シリコン単結晶の製造方法 |

| CN117364225B (zh) * | 2023-12-07 | 2024-02-23 | 天通控股股份有限公司 | 一种晶体与坩埚同向旋转的长晶方法 |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08231294A (ja) * | 1995-02-24 | 1996-09-10 | Toshiba Ceramics Co Ltd | 水平磁界下シリコン単結晶引上方法 |

| JPH09208385A (ja) * | 1996-01-30 | 1997-08-12 | Mitsubishi Materials Corp | シリコン単結晶の育成方法及びその装置 |

| JP2003321297A (ja) * | 2002-04-25 | 2003-11-11 | Shin Etsu Handotai Co Ltd | シリコン単結晶の製造方法及びシリコン単結晶ウェーハ |

| JP2005015314A (ja) * | 2003-06-27 | 2005-01-20 | Shin Etsu Handotai Co Ltd | 単結晶の製造方法及び単結晶 |

| JP2007084417A (ja) * | 2005-09-21 | 2007-04-05 | Siltron Inc | 高品質シリコン単結晶インゴットの成長装置,その装置を利用した成長方法 |

| JP2008019129A (ja) * | 2006-07-13 | 2008-01-31 | Sumco Corp | 単結晶製造装置、単結晶の製造方法および単結晶 |

| JP2008214118A (ja) * | 2007-03-01 | 2008-09-18 | Shin Etsu Handotai Co Ltd | 半導体単結晶の製造方法 |

| JP2010024120A (ja) * | 2008-07-24 | 2010-02-04 | Sumco Corp | シリコン単結晶およびその育成方法 |

| WO2013176396A1 (ko) * | 2012-05-23 | 2013-11-28 | 주식회사 엘지실트론 | 단결정 실리콘 잉곳 및 웨이퍼, 그 잉곳 성장 장치 및 방법 |

| JP2014214067A (ja) * | 2013-04-26 | 2014-11-17 | 信越半導体株式会社 | シリコン単結晶の製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2546736B2 (ja) * | 1990-06-21 | 1996-10-23 | 信越半導体株式会社 | シリコン単結晶引上方法 |

| JP2940437B2 (ja) | 1995-06-01 | 1999-08-25 | 信越半導体株式会社 | 単結晶の製造方法及び装置 |

| JP4853237B2 (ja) * | 2006-11-06 | 2012-01-11 | 株式会社Sumco | エピタキシャルウェーハの製造方法 |

| KR100954291B1 (ko) * | 2008-01-21 | 2010-04-26 | 주식회사 실트론 | 고품질의 반도체 단결정 잉곳 제조장치 및 방법 |

| KR101105475B1 (ko) * | 2009-02-04 | 2012-01-13 | 주식회사 엘지실트론 | 공정 변동이 최소화된 단결정 제조방법 |

| KR101379798B1 (ko) * | 2012-05-23 | 2014-04-01 | 주식회사 엘지실트론 | 단결정 실리콘 잉곳 성장 장치 및 방법 |

| KR20150007885A (ko) * | 2013-07-12 | 2015-01-21 | 엘지이노텍 주식회사 | 형광체 및 이를 구비한 발광 소자 |

-

2015

- 2015-04-14 KR KR1020150052307A patent/KR101729515B1/ko active IP Right Grant

-

2016

- 2016-04-12 WO PCT/KR2016/003841 patent/WO2016167542A1/ko active Application Filing

- 2016-04-12 JP JP2018504631A patent/JP2018510839A/ja active Pending

- 2016-04-12 US US15/564,045 patent/US10344395B2/en active Active

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08231294A (ja) * | 1995-02-24 | 1996-09-10 | Toshiba Ceramics Co Ltd | 水平磁界下シリコン単結晶引上方法 |

| JPH09208385A (ja) * | 1996-01-30 | 1997-08-12 | Mitsubishi Materials Corp | シリコン単結晶の育成方法及びその装置 |

| JP2003321297A (ja) * | 2002-04-25 | 2003-11-11 | Shin Etsu Handotai Co Ltd | シリコン単結晶の製造方法及びシリコン単結晶ウェーハ |

| JP2005015314A (ja) * | 2003-06-27 | 2005-01-20 | Shin Etsu Handotai Co Ltd | 単結晶の製造方法及び単結晶 |

| JP2007084417A (ja) * | 2005-09-21 | 2007-04-05 | Siltron Inc | 高品質シリコン単結晶インゴットの成長装置,その装置を利用した成長方法 |

| JP2008019129A (ja) * | 2006-07-13 | 2008-01-31 | Sumco Corp | 単結晶製造装置、単結晶の製造方法および単結晶 |

| JP2008214118A (ja) * | 2007-03-01 | 2008-09-18 | Shin Etsu Handotai Co Ltd | 半導体単結晶の製造方法 |

| JP2010024120A (ja) * | 2008-07-24 | 2010-02-04 | Sumco Corp | シリコン単結晶およびその育成方法 |

| WO2013176396A1 (ko) * | 2012-05-23 | 2013-11-28 | 주식회사 엘지실트론 | 단결정 실리콘 잉곳 및 웨이퍼, 그 잉곳 성장 장치 및 방법 |

| JP2014214067A (ja) * | 2013-04-26 | 2014-11-17 | 信越半導体株式会社 | シリコン単結晶の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20160122453A (ko) | 2016-10-24 |

| US10344395B2 (en) | 2019-07-09 |

| US20180094359A1 (en) | 2018-04-05 |

| WO2016167542A1 (ko) | 2016-10-20 |

| KR101729515B1 (ko) | 2017-04-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6467056B2 (ja) | シリコン単結晶インゴットの成長装置 | |

| JP2014509584A (ja) | 単結晶インゴットの製造方法およびこれによって製造された単結晶インゴットとウェハ | |

| CN108779577B (zh) | 单晶硅的制造方法 | |

| JP5283543B2 (ja) | シリコン単結晶の育成方法 | |

| KR101841550B1 (ko) | 실리콘 단결정 잉곳의 성장 장치 및 성장 방법 | |

| JP2010202414A (ja) | シリコン単結晶の育成方法及びシリコンウェーハの製造方法 | |

| KR101942322B1 (ko) | 단결정 잉곳 성장 장치 및 이를 이용한 단결정 잉곳의 성장 방법 | |

| JP4193610B2 (ja) | 単結晶の製造方法 | |

| JP2018510839A (ja) | シリコン単結晶インゴットの成長装置及び方法 | |

| JP2008189485A (ja) | シリコン単結晶の製造方法および製造装置 | |

| KR20170088120A (ko) | 단결정 잉곳 성장장치 및 그 성장방법 | |

| JP4484540B2 (ja) | 単結晶半導体の製造方法 | |

| JP2004315258A (ja) | 単結晶の製造方法 | |

| JP6107308B2 (ja) | シリコン単結晶製造方法 | |

| JP5668786B2 (ja) | シリコン単結晶の育成方法及びシリコンウェーハの製造方法 | |

| JP2018510839A5 (ja) | ||

| JP6958632B2 (ja) | シリコン単結晶及びその製造方法並びにシリコンウェーハ | |

| JP5617812B2 (ja) | シリコン単結晶ウエーハ、エピタキシャルウエーハ、及びそれらの製造方法 | |

| JP2007103877A (ja) | 半絶縁性GaAsウエハ製造方法 | |

| JP2007210820A (ja) | シリコン単結晶の製造方法 | |

| KR101741101B1 (ko) | 실리콘 단결정 잉곳 및 그 제조방법 | |

| JP4150167B2 (ja) | シリコン単結晶の製造方法 | |

| TWI832759B (zh) | 矽單晶的育成方法、矽晶圓的製造方法及單晶提拉裝置 | |

| KR101625431B1 (ko) | 쵸크랄스키법을 이용한 실리콘 단결정의 성장 방법 및 실리콘 단결정 잉곳 | |

| KR100680242B1 (ko) | 실리콘 단결정의 성장 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171010 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171010 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180710 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20181010 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20181210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190305 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20191015 |