JP2017162044A - 生産計画装置、生産計画方法および生産計画プログラム - Google Patents

生産計画装置、生産計画方法および生産計画プログラム Download PDFInfo

- Publication number

- JP2017162044A JP2017162044A JP2016044039A JP2016044039A JP2017162044A JP 2017162044 A JP2017162044 A JP 2017162044A JP 2016044039 A JP2016044039 A JP 2016044039A JP 2016044039 A JP2016044039 A JP 2016044039A JP 2017162044 A JP2017162044 A JP 2017162044A

- Authority

- JP

- Japan

- Prior art keywords

- production

- manufacturing

- value

- rate

- time

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 393

- 238000000034 method Methods 0.000 title claims description 319

- 238000004458 analytical method Methods 0.000 claims abstract description 55

- 238000009826 distribution Methods 0.000 claims abstract description 34

- 230000008569 process Effects 0.000 claims description 297

- 238000004088 simulation Methods 0.000 claims description 68

- 230000004044 response Effects 0.000 claims description 34

- 238000011156 evaluation Methods 0.000 claims description 27

- 230000008859 change Effects 0.000 claims description 18

- 238000004364 calculation method Methods 0.000 abstract description 75

- 230000006870 function Effects 0.000 description 43

- 238000000465 moulding Methods 0.000 description 31

- 238000002360 preparation method Methods 0.000 description 16

- 238000010586 diagram Methods 0.000 description 14

- 238000012545 processing Methods 0.000 description 13

- 230000006872 improvement Effects 0.000 description 6

- 230000009467 reduction Effects 0.000 description 6

- 230000007423 decrease Effects 0.000 description 5

- 238000005457 optimization Methods 0.000 description 5

- 238000003860 storage Methods 0.000 description 5

- 230000003111 delayed effect Effects 0.000 description 3

- 238000000342 Monte Carlo simulation Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000010365 information processing Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000008094 contradictory effect Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000005555 metalworking Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/30—Computing systems specially adapted for manufacturing

Landscapes

- General Factory Administration (AREA)

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

Abstract

【解決手段】生産計画装置100は、製造に関する指標である複数の製造KPIを定めている。生産計画装置100は、製造に関する各工程の標準時間と実際の作業時間の乖離度を算出するアラート部140と、算出した乖離度が複数の製造KPIの変動に及ぼす影響度を分析する影響度分析部150と、製造に関する各工程の標準時間と実際の作業時間の分布に基づいて、複数の製造KPIを同時に最適化するマスタデータの設定値の推奨値を計算する推奨値計算部160と、を備える。

【選択図】図5

Description

(原理説明)

まず、本発明の前提となる基本的な考え方について説明する。

多品種少量・受注生産では、正確な納期回答やリソースの効率的活用を実現する高精度な生産スケジューリングが求められる。すなわち、多品種少量・受注生産では、激しい環境の中で競争力を強化するため、機会損失や納期遅れ等を防ぐ高精度な生産スケジューリングが求められる。

生産スケジューリングは事前に設定した設備や工程、品目などのマスタデータに基づき立案される。しかし、実際の工程の作業時間や段取り替え時間などはそのときの状況により変動する。このため、上記の変動を踏まえた生産の実態を最も明確に代表するマスタデータの設定値(以下、マスタ値という)を設定することが高精度スケジューリングにとって重要である。

特に、納期に影響するSTに着目し、各工程のSTと実際の作業時間との差異を基に、STの適正値を求める手法を提供する。

STが生産実態よりも過大に設定されると、お客様の要求納期に応えられず販売の機会を失い、逸失利益を拡大させかねない。STが生産実態よりも過小に設定されると、約束した納期を守れず顧客満足度の低下に繋がる。機会損失の低減と顧客満足度の向上を両立させるようなSTの設定値を求めることが必要である。

具体的には、多品種少量・受注生産を行う工場が小日程計画の立案時に用いる各工程の標準時間のマスタ値について、製造現場の実態に即して事前に定めた製造KPIを定める。ここで、マスタ値は、工程の標準時間、段取時間、歩留率、または習熟率など計画作業時間に影響を与える設定値である。

複数の製造KPIは、標準時間の設定値の増大に伴って増大していく第1製造KPIと、標準時間の設定値の増大に伴って減少していく第2製造KPIとを含む。

複数の製造KPIは、約束納期遵守率、要求納期対応率、および設備稼働率からなる指標から選択される少なくとも1つである。この複数の製造KPIは、要求納期対応率、約束納期遵守率、設備稼働率等の評価指標を生産管理レベルの指標として持つKPIである。

ここで、上記第1製造KPIは、例えば約束納期遵守率が挙げられる。また、上記第2製造KPIは、要求納期対応率、設備稼働率が挙げられる。

本システムは、事前に設定した閾値、またはシステムが動的に決定した閾値に基づいて、各工程の標準時間と実際の作業時間の乖離度を評価し、閾値を超えた場合に警告を出すアラート機能と、各工程の標準時間と実際の作業時間の分布に基づいて、両者の乖離度合が製造KPIの変動にどの程度影響するのかを、生産シミュレーションで求める影響度分析機能と、各工程の標準時間と実際の作業時間の分布に基づいて、生産シミュレーションによって複数の製造KPIを同時に最適化する標準時間を求める推奨値計算機能と、を有する。

アラート機能は、事前に設定した、またはシステムが動的に決定した閾値に基づいて、工程の標準時間と実際の作業時間の乖離度を評価し、閾値を超えた場合に警告する。

アラート機能の特徴は、下記である。

・工程のSTと閾値を設定する。

・STに基づく小日程計画を立案(スケジューリング)する。

・当該工程の実際作業時間を日々蓄積する。

・作業時間の平均値(最頻値、中央値、最大(小)値などでもよい)が閾値を超えるか否かを判断する。超えている場合は画面上あるいはメールで警告通知する。

影響度分析機能は、アラート機能で警告対象となった工程(1つまたは複数)に対して、工程毎の標準時間と実際の作業時間の乖離度合が製造KPIの変動にどの程度影響するのかを、スケジューリングとシミュレーションで求める。影響度分析機能の特徴は、下記である。

・アラート機能で警告対象となった工程(1または複数)から分析対象工程を1つずつ選択する。

・分析対象工程とSTステップ幅、製造KPIを設定する。

・工程の作業時間分布の最小値xsから最大値xeまで、指定のステップ幅の分増加させたST候補値を選択する。

・選択したST候補値でスケジューリングを行う。スケジューリングはディスパッチング法などで前(後)方向に割り付けるロジックを使用する。

・スケジューリングの結果に基づき生産シミュレーションを行う。シミュレーションによる作業の割付は対象設備、作業順序、開始時間に制約を付加する。

・複数回のシミュレーションの結果を集計し、KPI値を計算する。

・KPI値のステップ幅あたりの平均変化率(最大変化率でもよい)を影響度として算出する。

推奨値計算機能は、複数工程の標準時間と作業時間の分布に基づいて、生産スケジューリングと生産シミュレーションによって複数の製造KPIを同時に最適化する標準時間を求める。推奨値計算機能の特徴は、下記である。

・影響度分析機能で適正化対象となった工程(1または複数)と工程毎のSTステップ幅を設定する。

・適正化対象工程の標準時間の適正値を推奨するための評価指標である製造KPI(1または複数)を設定する。

・工程毎の作業時間分布の最小値xsから最大値xeまで、指定のステップ幅の分増加させたST候補値を選択する。

・選択したST候補値の組合せでスケジューリングを行う。スケジューリングはディスパッチング法などで前(後)方向に割り付けるロジックを使用する。

・スケジューリングの結果に基づき生産シミュレーションを行う。シミュレーションによる作業の割付は対象設備、作業順序、開始時間に制約を付加する。

・複数回の生産シミュレーションの結果を集計し、各製造KPIの評価値を計算する。

・各製造KPIの評価結果に基づき適正化対象工程の適正値を推奨する。

すなわち、アラート機能は、工程の標準時間と実際の作業時間の乖離度を評価し、閾値を超えた場合に、影響度分析機能に対して工程の標準時間と実際の作業時間の乖離度が閾値を超えたことを通知する。また、影響度分析機能は、推奨値計算機能を起動させるためのトリガとなる。すなわち、影響度分析機能は、工程の標準時間と実際の作業時間で乖離が発生している工程に対して、それぞれの工程が製造KPIに対する影響度を求め、推奨値計算機能に対してその工程が適正化対象工程になるのか、また精度の高い推奨値を求める(STステップ幅の設定基準となる)のかを通知する。これにより、影響度分析機能と推奨値計算機能が必要以上に動作することを抑制でき、計算資源を減らすことができる。

<製造KPIの選定>

本システムは、標準時間などのマスタ値を適正化するために製造KPIとして要求納期対応率、約束納期遵守率、設備稼働率等を用いる。

要求納期対応率は、顧客のオーダを受け入れる度合いを表す製造KPIであり、要求納期より早い納期を回答できたオーダの割合を用いて次式(1)で算出する。

製造KPIは、下記の2つに分類できる。

まず、標準時間などの設定値の増大に伴って増大していく製造KPIである。例えば、約束納期遵守率が挙げられる。

次に、標準時間などの設定値の増大に伴って減少していく製造KPIである。例えば、要求納期対応率、設備稼働率が挙げられる。

生産,販売,在庫(PSI)は、製造業の最も重要な機能であるが、各機能を管掌する部門間の調整が必要である。一般にKPIが各部門で互いにトレードオフの関係にあり、ある部門のKPIを増加させると他の部門のKPIが低下してしまうという状況が発生するためである。製造KPIについても例外ではない。

(1)要求納期対応率と約束納期遵守率を利用して標準時間などを適正化する。これにより、機会損失の低減と顧客満足度の向上を両立させるようなSTの設定値を求めることが可能となる。

(2)設備稼働率と約束納期遵守率を利用して標準時間などを適正化する。これにより、生産コストの低減と顧客満足度の向上を両立させるようなSTの設定値を求めることが可能となる。

アラート機能によって、設定された標準時間と実際の作業時間が乖離している工程等を特定することが可能となる。

また、影響度分析機能によって、当該工程の乖離が製造KPIに及ぼす影響を定量的に評価した上で標準時間を見直すべきか否かを判断することが可能になる。

また、推奨値計算機能によって、製造KPIの観点から最も適切な設定値を把握することが可能になる。

以上により、計画担当者は、生産の実態に即した標準時間、段取時間、歩留率、習熟率などのマスタ値をタイムリーに設定できるようになる。その結果、より正確な納期回答が可能な高精度スケジューリングが実現される。

(1)ディスクリート系製造業:金属加工業種や、自動車・電子製品などの組立型業種

(2)プロセス系製造業:化学プラントや製油所などの反応・合成型業種

図1は、本発明の実施形態に係る生産計画装置の構成を示すブロック図である。

生産計画装置100は、事前に設定した品目や工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する。

図1に示すように、生産計画装置100は、データ入力部110と、生産スケジューリング部120と、生産シミュレーション部130(生産シミュレーション手段)と、アラート部140(製造KPI設定手段,乖離度算出手段)と、影響度分析部150(影響度分析手段)と、推奨値計算部160(推奨値計算手段)と、データベース170と、を備える。

生産シミュレーション部130は、生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行う。

アラート部140は、工程の標準時間と実際の作業時間で乖離が発生していることを検知し、警告対象工程を通知する。アラート部140は、乖離度評価部141を備え、乖離度評価部141は、製造に関する工程の標準時間、段取時間、歩留率、または習熟率等のマスタデータの設定値と実際の作業時間の作業実績との乖離度を算出する。

ST候補値設定部152は、製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成する。

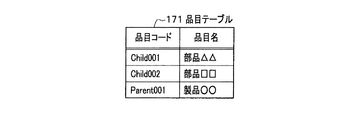

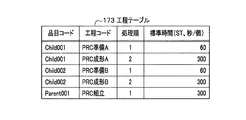

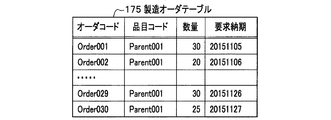

データベース170は、品目テーブル171、BOM(Bill of Materials:部品表/部品構成表)テーブル172、工程テーブル173、設備テーブル174、製造オーダテーブル175、ロットテーブル176、作業計画テーブル177、作業実績テーブル178、および設定テーブル179を備える。

出力部は、例えば、出力インタフェースから構成されており、ディスプレイなどの表示部、プリンタ、記憶媒体への書き出し、ネットワークなどへの通信を含む。

制御部は、例えば、CPU(Central Processing Unit)や専用回路から構成される。記憶部は、例えば、RAM(Random Access Memory)、ROM(Read Only Memory)、HDD(Hard Disk Drive)、フラッシュ(登録商標)メモリの記憶媒体から構成される。前記制御部がCPUから構成される場合、その制御部を含むコンピュータによる情報処理は、CPUによるプログラム実行処理で実現する。また、そのコンピュータが含む記憶部は、CPUが指令し、そのコンピュータの機能を実現するためのプログラム(生産計画用のプログラムを含む)を記憶する。これによりソフトウェアとハードウェアの協働が実現される。

<マスタデータ>

データベース170は、品目テーブル171(図2)、BOMテーブル172(部品表)(図3)、工程テーブル173(図4)、工程毎の利用可能設備テーブル174(図5)などのマスタデータを格納する。

図2に示すように、品目テーブル171は、品目コード(例えば、Child001,Child002, Parent001…)毎に品目名(例えば、部品△△,部品□□,製品○○…)を格納する。

図3に示すように、BOMテーブル172(部品表)は、親品目コード(例えば、Parent001…)毎に子品目コード(例えば、Child001,Child002…)と員数(例えば、1,2…)を格納する。なお、員数とは、1つの部品をつくるためにいくつの部品が必要であるかをいう。例えば、品目「イスの脚」の場合、員数は4である。

図4に示すように、工程テーブル173は、品目コード毎に工程コードと処理順と標準時間(ST,秒/個)とを格納する。品目コードは、例えば、Child001,Child002, Parent001…である。

工程コードは、品目コードChild001,Child002, Parent001…に対応するPRC(process)準備A,PRC成形A,PRC準備B,PRC成形B,PRC組立である。PRC処理順は、各工程の処理の順番を示し、標準時間(ST,秒/個)は、各工程が完了するまでの標準時間(例えば、60秒,300秒)を示す。

図5に示すように、設備テーブル174は、品目コード、工程コード、設備コード、設備名、および優先順位という項目を有するデータ構造である。例えば、品目コード「Child001」は、工程コード「PRC準備A」で設備コード「Res001」の設備名「準備ラインA」を使って優先順位「1」で行う工程と、工程コード「PRC準備A」で設備コード「Res002」の設備名「準備ラインA」を使って優先順位「2」で行う工程と、工程コード「PRC成形A」で設備コード「Res003」の設備名「成形ラインA」を使って優先順位「1」で行う工程と、工程コード「PRC成形A」で設備コード「Res004」の設備名「成形ラインA」を使って優先順位「2」で行う工程と、を有する。品目コード「Child002」についても同様である。図5の品目コード「Parent001」は、工程コード「PRC組立」で設備コード「Res009」の設備名「組立ライン」を使って優先順位「1」で行う工程と、工程コード「PRC組立」で設備コード「Res010」の設備名「組立ライン」を使って優先順位「2」で行う工程と、を有する。

設備テーブル174を参照すると、どのような品目を、どのような工程をどのような設備を使ってどの優先順位で行うかが分かる。

トランザクションデータには、例えば製造オーダテーブル175(図6)、ロットテーブル176(図7)、作業計画テーブル177(図8)がある。なお、ロットとは、オーダをBOMに従って各品目に展開したものをいう。

図6に示すように、製造オーダテーブル175は、オーダコード、品目コード、数量、および要求納期という項目を有するデータ構造である。オーダコード(例えば、Order001, Order002…)毎に品目コード(例えば、Parent 001…)と数量(例えば、30,20…)と、要求納期(20151105,20151106…)を格納する。

図7に示すように、ロットテーブル176(部品表)は、ロットコード、オーダコード、品目コード、数量、EST(earliest start time)、およびLFT(latest finish time)いう項目を有するデータ構造である。ロットテーブル176(部品表)は、ロットコード(例えば、Lot001, Lot002…)毎にオーダコード(例えば、Order001, Order002…)と品目コード(例えば、Child001…)と数量(例えば、30,20…)と、EST(20151102…)と、LST(20151104…)と、を格納する。

図8に示すように、作業計画テーブル177は、ロットコード、作業コード、設備コード、数量、開始時間、および終了時間いう項目を有するデータ構造である。作業計画テーブル177は、ロットコード(例えば、Lot001, Lot002…)毎に作業コード(例えば、PRC準備A, PRC成形A…)と設備コード(例えば、Rsc001, Rsc003…)と数量(例えば、30,30…)と、開始時刻(20151102 09:00:00…)と、終了時刻(20151102 09:30:00…)と、を格納する。

なお、本実施形態では、生産計画装置100がスケジューリング機能を有する形で記述されているが、外部の生産スケジューラを利用する形としても問題はない。

実績データには作業実績テーブル178(図9)がある。

図9に示すように、作業実績テーブル178は、作業計画テーブル177と同じ項目であるが、数量および開始・終了時刻は、実績値である。

図9に示すように、作業実績テーブル178は、ロットコード、作業コード、設備コード、数量、開始時間、および終了時間いう項目を有するデータ構造である。作業計画テーブル177は、ロットコード(例えば、Lot001, Lot002…)毎に作業コード(例えば、PRC準備A, PRC成形A…)と設備コード(例えば、Rsc001, Rsc003…)と数量(例えば、30,30…)と、開始時刻(20151102 09:00:00…)と、終了時刻(20151102 09:35:20…)と、を格納する。

図10は、データベース170の設定テーブル179を表にして示す図である。

設定テーブル179は、生産計画装置100(図1)が利用する各種パラメータを設定する。

図10に示すように、設定テーブル179は、各種パラメータの項目とその設定値を格納する。

例えば、設定値として、立案基点日、ディスパッチングルール(例えば、(1)納期優先、(2)最小処理時間優先)、設備選択ルール(例えば、(1)着手可能時間優先、(2)優先度)、割付方向、シミュレーション制約(例えば、順序制約、設備制約、開始時間制約)、シミュレーション回数(例えば、100回)、PRC組立 作業時間許容範囲、PRC成形A 作業時間許容範囲、PRC準備A 作業時間許容範囲、PRC成形B 作業時間許容範囲、PRC準備B 作業時間許容範囲を格納する。

担当者は、生産計画装置100(図1)のデータ入力部110を用いてデータベース170にある各品目テーブル171〜設定テーブル179を生産計画装置100のメモリ上に読み込む。メモリ上でのデータの構造は各テーブルと同一としてよい。

<工程状況画面>

図11は、生産計画装置100の表示部の表示画面200を示す図であり、表示画面200に表示される工程状況画面を示す。

図11に示すように、生産計画装置100の表示部(図示省略)が表示する表示画面200は、アラートタブ211,影響度分析タブ212,推奨値計算タブ213を有するメイン画面210と、メイン画面210の右側に配置されたデータ読込ボタン221,乖離度評価ボタン222,影響度分析ボタン223,推奨値計算ボタン224と、を有する。上記アラートタブ211,影響度分析タブ212,推奨値計算タブ213,データ読込ボタン221,乖離度評価ボタン222,影響度分析ボタン223,推奨値計算ボタン224は、ソフトウェアボタンであり、マウス等のポインティングデバイスで選択(例えば、クリック)・実行(例えば、ダブルクリック)が可能である。

図11に示す表示画面200は、「工程状況画面」を表示している。図11の場合、アラートタブ211の選択により、「工程状況画面」が選択され、メイン画面210に工程一覧(PRC組立,PRC成形A,PRC成形B,PRC準備A,PRC準備B)とその警告対象となる工程が表示される。PRC組立,PRC成形A,PRC成形Bは、警告対象となる(図11の○印のハッチング参照)。

担当者は、生産計画装置100の「工程状況画面」(図11)を参照して各工程のST(標準時間)と実際の作業時間の乖離度を把握する。

生産計画装置100は、アラート部140の乖離度評価部141(図1)が、各工程のSTと実際の作業時間との乖離度を評価し、評価結果を可視化する。

図12は、各工程の作業時間実績(秒)を表にして示す図である。

図12に示すように、工程コード(PRC準備A,PRC成形A,PRC準備B,PRC成形B,PRC組立)毎に作業時間実績(秒)をN個計測し、各工程毎の平均を算出する。

乖離度評価部141による乖離度評価の結果、「工程状況画面」(図11)上で乖離度の高い工程が強調して表示される(図11の網掛け参照)。

<影響度分析画面>

図13は、生産計画装置100の影響度分析画面を示す図である。

図13に示す、表示画面200は、「影響度分析画面」を表示している。図13の場合、影響度分析タブ212の選択により、「影響度分析画面」が選択され、メイン画面210に影響度分析項目と分析結果(ヒストグラフ)が表示される。影響度分析項目は、対象工程(例えば、PRC組立,PRC成形A,PRC成形B)と、作業時間の最小、最大、幅と指標(例えば、約束納期)が表示される。

担当者は、生産計画装置100の影響度分析画面(図13)を参照して、ある工程のSTと実際の作業時間の乖離度合いが事前に選択した生産指標に対してどの程度影響するのかを把握する。

次に、影響度分析部150のST候補値設定部152(図1)は、工程ごとにSTの最小値、最大値、ステップ幅を設定して候補値集合を生成する。これにより、図14に示す対象工程のST候補値が生成される。

図14は、対象工程のST候補値を表にして示す図である。

図14に示すように、工程コード(PRC組立,PRC成形A,PRC成形B)毎に作業時間の最小(290,290…)、最大(370,370…)、ステップ幅(10,10…)、候補値集合({290,300,310,・・・,370}…)を格納する。

なお、適切な最小(大)値の設定として、図12に示す各工程の作業時間実績の最小(大)値を使用することもできる。

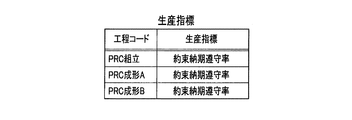

図15は、生産指標を表にして示す図である。

図15に示すように、生産指標は、各工程の生産指標で示される。各工程の生産指標は、具体的には、各工程(PRC組立,PRC成形A,PRC成形B)の約束納期遵守率である。

次に、影響度分析部150の計算実行部154(図1)は、工程ごとにSTと実際の作業時間との乖離度合に伴う生産指標への影響度を算出する。詳細には、計算実行部154は、後記図16のフローに示す処理を工程ごとに実行して生産指標への影響度を算出する。

まず、本フローがスタートすると、ステップS11で変数iを1とする(i=1)。

ステップS12では、iが集合の要素数より大きいか否かを判別し、iが集合の要素数より大きい場合(S12のYes)は本フローを終了する。

ステップS14では、候補値をSTとしてスケジューリングを行う。

ステップS15では、実際の作業時間分布に基づくシミュレーションを行う。

ステップS16では、生産指標KPI(STi)を計算する。KPI(STi)については、後記する。

ステップS17では、iをインクリメント(i=i+1)してステップS12に戻る。

計算実行部154は、図16に示す処理を工程ごとに実行し、ST候補値に対する生産指標値(後記図17)を計算する。

ここで、シミュレーション制約は設備制約、順序制約および時間制約に大別できる。

順序制約は、生産スケジューリング時に同じ設備に割り付けられた作業間の順序関係を遵守し、同じ設備に属するすべての先行作業が完了しない限りに作業が開始できない制約である。

時間制約は、作業毎の計画された開始時間に対して、(1)前工程の作業が遅れた場合、後工程の作業開始を遅らせる、(2)同じ設備に属する先行作業が遅れた場合、後継作業の開始を遅らせる、(3)前工程の作業と先行作業が共に早く完了した場合、後継作業は予定通りに開始させる制約である。

図17は、各工程の生産指標値(約束納期遵守率%)を表にして示す図である。

図17に示すように、各工程の生産指標値(約束納期遵守率%)は、工程コード(PRC組立,PRC成形A,PRC成形B)のSTからの作業時間の乖離STiである。

次に、影響度計算部158は、計算実行部154が計算した各工程の生産指標値(約束納期遵守率%)(図17)のデータをもとに、各工程の生産指標への影響度を算出する。本実施形態では、ステップ幅当たりの生産指標の最大変化率を影響度として定める。最大変化率の大きな工程ほどSTからの作業時間の乖離が生産指標の変化に大きく影響すると考えられる。最大変化率は、次式(5)で求める。

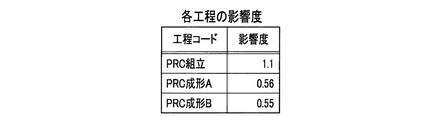

図18に示すように、各工程の影響度は、工程コード(PRC組立,PRC成形A,PRC成形B)の影響度である。この影響度は、工程の標準時間と実際の作業時間の乖離度が製造KPIの変動に及ぼす影響度である。

本実施形態では、生産指標の最大変化率は、どの工程でもST=300〜310のときに与えられる。なお、生産指標の最大変化率ではなく平均変化率などを影響度として求めてもよい。

計算実行部154の結果、影響度分析画面(図13)上では生産指標への影響度の高い順に工程が並べられて表示される。

<推奨値計算画面>

図19は、生産計画装置100の推奨値計算画面を示す図である。

図19に示す、表示画面200は、「推奨値計算画面」を表示している。図19の場合、影響度分析タブ212の選択により、「推奨値計算画面」が選択され、メイン画面210に推奨値計算項目と、作業時間分布(ヒストグラフ)と約束納期遵守率(図19の実線に示す単調増加曲線)と要求納期対応率(図19の破線に示す単調減少曲線)とが表示される。推奨値計算項目は、対象工程(例えば、PRC組立)と、作業時間の最小、最大、ステップ幅と、指標1(例えば、約束納期)とその重み、指標2(例えば、オーダ納期)とその重みが表示される。

担当者は、生産計画装置100の推奨値計算画面(図19)を参照して、工程の標準時間をどの値に設定すれば事前に選択した生産指標の観点から最も良いのかを把握する。

次に、推奨値計算部160のST候補値設定部162(図1)は、当該工程のSTの最小値、最大値、ステップ幅を設定して候補値集合を生成する。これにより、図20に示す対象工程のST候補値が生成される。

図20に示すように、工程コード(例えば、PRC組立)に対応して作業時間の最小(270)、最大(370)、ステップ幅(10)、候補値集合({270,280,290,・・・,370})を格納する。

なお、適切な最小(大)値の設定として、図12に示す各工程の作業時間実績の最小(大)値を使用することもできる。

適切なステップ幅の設定として、影響度の大きさによって設定する。例えば、影響度が大きい対象工程に対して精度の高いST設定値を推奨するのにはステップ幅を小さめに設定することが望ましい。ただし、ステップ幅が小さく設定すると多くの計算資源が必要となる。

また、ST候補値の選択はステップ幅による設定方法以外に平均値(最頻値、中央値、最大(小)値などの代表値)を用いてよい。例えば、影響度が一番高いPRC組立工程に対してステップ幅によるST候補値を、影響度が相対的に低いPRC成形AとPRC成形Bに対して平均値などの代表値を用いてST候補値を設定してよい。

次に、推奨値計算部160の生産指標選択部163(図1)は、互いに相反する生産指標を2つ選択する(図21)。また、生産指標選択部163は、必要に応じて各指標の重要度を示す係数である重み付けも行う。

図21に示すように、生産指標は、各工程の生産指標とその重みで示される。各工程の生産指標は、具体的には、各工程(PRC組立,PRC組立)の生産指標(約束納期遵守率,要求納期対応率)と重み(0.5,0.5)である。

本実施形態では、約束納期遵守率と要求納期対応率(オーダ納期対応率ともいう)を選択し、均等の重み付けを設定した。

ここで、要求納期対応率とは、対象工程の作業時間がSTから乖離した結果、最終工程に該当するロットの作業終了時刻がオーダ納期に間に合うかどうかを示す割合である。なお、他の指標と相反する関係があれば生産指標は2つ以上選択してもよい。

図22に示すように、PRC組立工程の生産指標値は、PRC組立ST(270,280…)における約束納期遵守率(79.6,82.1…)および要求納期対応率(100,100…)である。

本実施形態では、次式(6)を最大化するST候補値を求め、最大化するST候補値を推奨値とした。

担当者は、工程テーブル173(図4)にある「PRC組立」工程のST=300を、生産計画装置100で計算した推奨値ST=310に更新し、新たなマスタデータをもとに次回の生産スケジューリングをすることが可能となる。

更新後のマスタデータによるスケジューリング結果は、従来よりも納期遵守率や設備稼働率など複数の生産指標を同時に最適化することが期待される。結果として、高精度(納期遵守率や生産効率の高い)の計画が得られる。

以上により、生産の実態に即した標準時間、段取時間、歩留率、習熟率などのマスタ値をタイムリーに設定できるようになる。その結果、より正確な納期回答が可能な高精度スケジューリングが実現される。

また、本実施形態に記載した技術的事項を適宜組み合わせて新たな技術を実現することができる。その他ハードウェア、ソフトウェア、データベース等の具体的な構成について、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。

110 データ入力部

120 生産スケジューリング部

130 生産シミュレーション部

140 アラート部(製造KPI設定手段,乖離度算出手段)

141 乖離度評価部

150 影響度分析部(影響度分析手段)

151 工程選択部

152 ST候補値設定部(候補値設定手段)

153 生産指標選択部

154 計算実行部

155 スケジューリング部

156 シミュレーション部(生産シミュレーション手段)

157 生産指標計算部

158 影響度計算部

160 推奨値計算部(推奨値計算手段)

161 工程選択部

162 ST候補値設定部(候補値設定手段)

163 生産指標選択部

164 計算実行部

165 スケジューリング部

166 シミュレーション部(生産シミュレーション手段)

167 生産指標計算部

168 影響度計算部

170 データベース

171 品目テーブル

172 BOMテーブル

173 工程テーブル

174 設備テーブル

175 製造オーダテーブル

176 ロットテーブル

177 作業計画テーブル

178 作業実績テーブル

179 設定テーブル

Claims (8)

- 事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置であって、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定める製造KPI設定手段と、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成する候補値設定手段と、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行う生産シミュレーション手段と、

前記生産シミュレーションの結果を集計してKPI値を求め、当該KPI値の作業時間分布の最小値から最大値までの所定のステップ幅あたりの平均または最大値の変化率を影響度として算出して、前記マスタデータの設定値が複数の前記製造KPIの変動に及ぼす影響度を分析することを支援する影響度分析手段と、を備える

ことを特徴とする生産計画装置。 - 事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置であって、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定める製造KPI設定手段と、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成する候補値設定手段と、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行う生産シミュレーション手段と、

前記生産シミュレーションの結果を集計して各製造KPIの評価値を計算し、当該各製造KPIの評価値に基づき適正化対象工程の適正値として、各製造KPIを最適化する前記マスタデータの設定値の推奨値を計算する推奨値計算手段と、を備える

ことを特徴とする生産計画装置。 - 事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置であって、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定める製造KPI設定手段と、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成する候補値設定手段と、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行う生産シミュレーション手段と、

前記生産シミュレーションの結果を集計してKPI値を求め、当該KPI値の作業時間分布の最小値から最大値までの所定のステップ幅あたりの平均または最大値の変化率を影響度として算出して、前記マスタデータの設定値が複数の前記製造KPIの変動に及ぼす影響度を分析することを支援する影響度分析手段と、

前記生産シミュレーションの結果を集計して各製造KPIの評価値を計算し、当該各製造KPIの評価値に基づき適正化対象工程の適正値として、各製造KPIを最適化する前記マスタデータの設定値の推奨値を計算する推奨値計算手段と、を備える

ことを特徴とする生産計画装置。 - 製造に関する工程の標準時間、段取時間、歩留率、または習熟率等のマスタデータの設定値と実際の作業時間の作業実績との乖離度を算出する乖離度算出手段をさらに備える

ことを特徴とする請求項1ないし請求項3のいずれか一項に記載の生産計画装置。 - 事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置における生産計画方法であって、

前記生産計画装置の制御部は、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定めるステップと、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成するステップと、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行うステップと、

前記生産シミュレーションの結果を集計してKPI値を求め、当該KPI値の作業時間分布の最小値から最大値までの所定のステップ幅あたりの平均または最大値の変化率を影響度として算出して、前記マスタデータの設定値が複数の前記製造KPIの変動に及ぼす影響度を分析することを支援するステップと、を実行する

ことを特徴とする生産計画方法。 - 事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置における生産計画方法であって、

前記生産計画装置の制御部は、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定めるステップと、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成するステップと、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行うステップと、

前記生産シミュレーションの結果を集計して各製造KPIの評価値を計算し、当該各製造KPIの評価値に基づき適正化対象工程の適正値として、各製造KPIを最適化する前記マスタデータの設定値の推奨値を計算するステップと、を実行する

ことを特徴とする生産計画方法。 - 制御部を備えるコンピュータを、事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置として機能させる生産計画プログラムであって、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定める処理と、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成する処理と、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行う処理と、

前記生産シミュレーションの結果を集計してKPI値を求め、当該KPI値の作業時間分布の最小値から最大値までの所定のステップ幅あたりの平均または最大値の変化率を影響度として算出して、前記マスタデータの設定値が複数の前記製造KPIの変動に及ぼす影響度を分析することを支援する処理と、を実行させる

ことを特徴とする生産計画プログラム。 - 制御部を備えるコンピュータを、事前に設定した品目および工程、設備を含むマスタ情報を基に、生産スケジューリングを計画する生産計画装置として機能させる生産計画プログラムであって、

製造に関する指標である約束納期遵守率、要求納期対応率、または設備稼働率を少なくとも1つ含む複数の製造KPI(Key Performance Indicator)を定める処理と、

製造に関する各工程の標準時間、段取時間、歩留率、または習熟率のマスタデータの設定候補値を生成する処理と、

前記生産スケジューリングで生成した生産スケジュールと実際の作業時間の分布に基づいて、設備制約、順序制約および時間制約のシミュレーション制約に従ってシミュレーションを行う処理と、

前記生産シミュレーションの結果を集計して各製造KPIの評価値を計算し、当該各製造KPIの評価値に基づき適正化対象工程の適正値として、各製造KPIを最適化する前記マスタデータの設定値の推奨値を計算する処理と、を実行させる

ことを特徴とする生産計画プログラム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016044039A JP2017162044A (ja) | 2016-03-08 | 2016-03-08 | 生産計画装置、生産計画方法および生産計画プログラム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016044039A JP2017162044A (ja) | 2016-03-08 | 2016-03-08 | 生産計画装置、生産計画方法および生産計画プログラム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017162044A true JP2017162044A (ja) | 2017-09-14 |

| JP2017162044A5 JP2017162044A5 (ja) | 2019-03-28 |

Family

ID=59857828

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016044039A Pending JP2017162044A (ja) | 2016-03-08 | 2016-03-08 | 生産計画装置、生産計画方法および生産計画プログラム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2017162044A (ja) |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107895221A (zh) * | 2017-10-25 | 2018-04-10 | 北京微肯佛莱科技有限公司 | 市场环境下梯级水电站中长期调度与检修计划优化方法 |

| CN108074033A (zh) * | 2017-10-30 | 2018-05-25 | 链家网(北京)科技有限公司 | 指标数据的处理方法、系统、电子设备和存储介质 |

| JP2019204248A (ja) * | 2018-05-23 | 2019-11-28 | 株式会社日立製作所 | 加工設備特定支援装置、加工設備特定支援方法、および、加工設備特定支援システム |

| DE102019008205A1 (de) | 2018-12-03 | 2020-06-04 | Fanuc Corporation | Produktionsplanungsvorrichtung |

| JP2020095440A (ja) * | 2018-12-12 | 2020-06-18 | 株式会社日立製作所 | 情報処理装置、生産指示支援方法 |

| JP2020154589A (ja) * | 2019-03-19 | 2020-09-24 | 株式会社日立製作所 | 作業指示支援システム及び作業指示支援方法 |

| WO2020250276A1 (ja) * | 2019-06-10 | 2020-12-17 | 三菱電機株式会社 | 指標管理システム、指標管理方法、エンジニアリング装置およびエンジニアリングプログラム |

| JP2021096563A (ja) * | 2019-12-16 | 2021-06-24 | 株式会社日立製作所 | 生産計画立案支援システム及び生産計画立案支援方法 |

| KR102291141B1 (ko) * | 2020-07-02 | 2021-08-20 | 지식시스템(주) | 생산 계획 시뮬레이션 장치 및 방법 |

| JP2021174541A (ja) * | 2020-04-22 | 2021-11-01 | 株式会社日立製作所 | 生産リードタイム分析方法及び生産リードタイム分析システム |

| CN113741366A (zh) * | 2021-09-03 | 2021-12-03 | 晟通科技集团有限公司 | 生产控制方法 |

| WO2022153487A1 (ja) * | 2021-01-15 | 2022-07-21 | 株式会社日立製作所 | シミュレーションを実施するための計算機システム、及び、シミュレーションのための方法 |

| WO2022157876A1 (ja) * | 2021-01-21 | 2022-07-28 | 株式会社日立製作所 | 計画支援装置、プログラムおよび計画支援方法 |

| CN115600930A (zh) * | 2022-11-29 | 2023-01-13 | 天津佰利金电力有限公司(Cn) | 用于电力金具生产数据的智能管理方法 |

| WO2023079821A1 (ja) * | 2021-11-02 | 2023-05-11 | 株式会社日立製作所 | 業務設計支援システム、および業務設計支援方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20030050817A1 (en) * | 2001-09-12 | 2003-03-13 | Cargille Brian D. | Capacity- driven production planning |

| JP2007183817A (ja) * | 2006-01-06 | 2007-07-19 | Sumitomo Heavy Ind Ltd | スケジューリング装置、スケジューリング方法、スケジューリングプログラム、及び該プログラムが記録された記録媒体 |

| JP2009134468A (ja) * | 2007-11-29 | 2009-06-18 | Toshiba Corp | 供給連鎖シミュレーションシステム及び最適設計プログラム |

| JP2009271865A (ja) * | 2008-05-09 | 2009-11-19 | Toshiba Corp | 補充生産方法、補充生産装置、および補充生産プログラム |

-

2016

- 2016-03-08 JP JP2016044039A patent/JP2017162044A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20030050817A1 (en) * | 2001-09-12 | 2003-03-13 | Cargille Brian D. | Capacity- driven production planning |

| JP2007183817A (ja) * | 2006-01-06 | 2007-07-19 | Sumitomo Heavy Ind Ltd | スケジューリング装置、スケジューリング方法、スケジューリングプログラム、及び該プログラムが記録された記録媒体 |

| JP2009134468A (ja) * | 2007-11-29 | 2009-06-18 | Toshiba Corp | 供給連鎖シミュレーションシステム及び最適設計プログラム |

| JP2009271865A (ja) * | 2008-05-09 | 2009-11-19 | Toshiba Corp | 補充生産方法、補充生産装置、および補充生産プログラム |

Cited By (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107895221B (zh) * | 2017-10-25 | 2021-09-28 | 北京微肯佛莱科技有限公司 | 市场环境下梯级水电站中长期调度与检修计划优化方法 |

| CN107895221A (zh) * | 2017-10-25 | 2018-04-10 | 北京微肯佛莱科技有限公司 | 市场环境下梯级水电站中长期调度与检修计划优化方法 |

| CN108074033A (zh) * | 2017-10-30 | 2018-05-25 | 链家网(北京)科技有限公司 | 指标数据的处理方法、系统、电子设备和存储介质 |

| JP2019204248A (ja) * | 2018-05-23 | 2019-11-28 | 株式会社日立製作所 | 加工設備特定支援装置、加工設備特定支援方法、および、加工設備特定支援システム |

| JP6995694B2 (ja) | 2018-05-23 | 2022-01-17 | 株式会社日立製作所 | 加工設備特定支援装置、加工設備特定支援方法、および、加工設備特定支援システム |

| CN111258280A (zh) * | 2018-12-03 | 2020-06-09 | 发那科株式会社 | 生产计划装置 |

| CN111258280B (zh) * | 2018-12-03 | 2024-04-05 | 发那科株式会社 | 生产计划装置 |

| JP2020091550A (ja) * | 2018-12-03 | 2020-06-11 | ファナック株式会社 | 生産計画装置 |

| US11385626B2 (en) | 2018-12-03 | 2022-07-12 | Fanuc Corporation | Production planning apparatus |

| DE102019008205A1 (de) | 2018-12-03 | 2020-06-04 | Fanuc Corporation | Produktionsplanungsvorrichtung |

| JP2020095440A (ja) * | 2018-12-12 | 2020-06-18 | 株式会社日立製作所 | 情報処理装置、生産指示支援方法 |

| JP7171407B2 (ja) | 2018-12-12 | 2022-11-15 | 株式会社日立製作所 | 情報処理装置、生産指示支援方法 |

| JP2020154589A (ja) * | 2019-03-19 | 2020-09-24 | 株式会社日立製作所 | 作業指示支援システム及び作業指示支援方法 |

| CN111724120A (zh) * | 2019-03-19 | 2020-09-29 | 株式会社日立制作所 | 作业指示辅助系统和作业指示辅助方法 |

| CN111724120B (zh) * | 2019-03-19 | 2024-02-27 | 株式会社日立制作所 | 作业指示辅助系统和作业指示辅助方法 |

| JP7075906B2 (ja) | 2019-03-19 | 2022-05-26 | 株式会社日立製作所 | 作業指示支援システム及び作業指示支援方法 |

| JPWO2020250276A1 (ja) * | 2019-06-10 | 2021-11-18 | 三菱電機株式会社 | 指標管理システム、指標管理方法、エンジニアリング装置およびエンジニアリングプログラム |

| CN113906356B (zh) * | 2019-06-10 | 2024-04-19 | 三菱电机株式会社 | 指标管理系统、指标管理方法、工程设计装置及计算机可读取的记录介质 |

| CN113906356A (zh) * | 2019-06-10 | 2022-01-07 | 三菱电机株式会社 | 指标管理系统、指标管理方法、工程设计装置及工程设计程序 |

| WO2020250276A1 (ja) * | 2019-06-10 | 2020-12-17 | 三菱電機株式会社 | 指標管理システム、指標管理方法、エンジニアリング装置およびエンジニアリングプログラム |

| JP7314043B2 (ja) | 2019-12-16 | 2023-07-25 | 株式会社日立製作所 | 生産計画立案支援システム及び生産計画立案支援方法 |

| JP2021096563A (ja) * | 2019-12-16 | 2021-06-24 | 株式会社日立製作所 | 生産計画立案支援システム及び生産計画立案支援方法 |

| JP2021174541A (ja) * | 2020-04-22 | 2021-11-01 | 株式会社日立製作所 | 生産リードタイム分析方法及び生産リードタイム分析システム |

| JP7141487B2 (ja) | 2020-04-22 | 2022-09-22 | 株式会社日立製作所 | 生産リードタイム分析方法及び生産リードタイム分析システム |

| KR102291141B1 (ko) * | 2020-07-02 | 2021-08-20 | 지식시스템(주) | 생산 계획 시뮬레이션 장치 및 방법 |

| WO2022153487A1 (ja) * | 2021-01-15 | 2022-07-21 | 株式会社日立製作所 | シミュレーションを実施するための計算機システム、及び、シミュレーションのための方法 |

| WO2022157876A1 (ja) * | 2021-01-21 | 2022-07-28 | 株式会社日立製作所 | 計画支援装置、プログラムおよび計画支援方法 |

| CN113741366B (zh) * | 2021-09-03 | 2023-06-13 | 晟通科技集团有限公司 | 生产控制方法 |

| CN113741366A (zh) * | 2021-09-03 | 2021-12-03 | 晟通科技集团有限公司 | 生产控制方法 |

| WO2023079821A1 (ja) * | 2021-11-02 | 2023-05-11 | 株式会社日立製作所 | 業務設計支援システム、および業務設計支援方法 |

| CN115600930A (zh) * | 2022-11-29 | 2023-01-13 | 天津佰利金电力有限公司(Cn) | 用于电力金具生产数据的智能管理方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2017162044A (ja) | 生産計画装置、生産計画方法および生産計画プログラム | |

| US11354121B2 (en) | Software portfolio management system and method | |

| Bonney | Reflections on production planning and control (PPC) | |

| Grabenstetter et al. | Developing due dates in an engineer-to-order engineering environment | |

| JP2019133412A (ja) | 保守計画装置、及び保守計画方法 | |

| JP4439580B2 (ja) | プロセスマネジメント支援システム、及びシミュレーション方法 | |

| JP2009140350A (ja) | サプライチェーン評価システム、方法、及びプログラム。 | |

| JP6370757B2 (ja) | 損益予測装置及び損益予測プログラム | |

| US20150242782A1 (en) | Interactive Planning Method And Tool | |

| Huang | Information architecture for effective Workload Control: an insight from a successful implementation | |

| Kuthambalayan et al. | Managing product variety with mixed make-to-stock/make-to-order production strategy and guaranteed delivery time under stochastic demand | |

| JP4852496B2 (ja) | プロジェクト計画方法、プロジェクト計画プログラム、および、プロジェクト計画システム | |

| Rad et al. | Metrics for project management: Formalized approaches | |

| JP2007183817A (ja) | スケジューリング装置、スケジューリング方法、スケジューリングプログラム、及び該プログラムが記録された記録媒体 | |

| JP2017122955A (ja) | 生産計画立案支援システムおよび支援方法 | |

| de Kok | Modelling short-term manufacturing flexibility by human intervention and its impact on performance | |

| US20160292625A1 (en) | Product data analysis | |

| Prakash et al. | Effects of inventory classifications on CONWIP system: a case study | |

| JP2009129090A (ja) | 在庫基準決定支援装置 | |

| JP2008171171A (ja) | 需要予測方法、および需要予測分析サーバ、並びに需要予測プログラム | |

| WO2022176073A1 (ja) | 生産計画支援システム | |

| JP2005056024A (ja) | 供給計画を作成するための支援システムおよび支援方法および支援のためのコンピュータプログラム | |

| CN114091770A (zh) | 物料需求计划的预测分析方法、装置、设备及存储介质 | |

| JP6695298B2 (ja) | 発注制御装置 | |

| WO2023223667A1 (ja) | 生産計画装置、生産計画方法およびプログラム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190207 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190207 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20191226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200114 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20200707 |