JP2016520184A - 入れ子式ドライブシャフト - Google Patents

入れ子式ドライブシャフト Download PDFInfo

- Publication number

- JP2016520184A JP2016520184A JP2016517182A JP2016517182A JP2016520184A JP 2016520184 A JP2016520184 A JP 2016520184A JP 2016517182 A JP2016517182 A JP 2016517182A JP 2016517182 A JP2016517182 A JP 2016517182A JP 2016520184 A JP2016520184 A JP 2016520184A

- Authority

- JP

- Japan

- Prior art keywords

- shaft portion

- shaft

- drive shaft

- outer shaft

- penetration depth

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C3/00—Shafts; Axles; Cranks; Eccentrics

- F16C3/02—Shafts; Axles

- F16C3/023—Shafts; Axles made of several parts, e.g. by welding

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C3/00—Shafts; Axles; Cranks; Eccentrics

- F16C3/02—Shafts; Axles

- F16C3/026—Shafts made of fibre reinforced resin

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C3/00—Shafts; Axles; Cranks; Eccentrics

- F16C3/02—Shafts; Axles

- F16C3/03—Shafts; Axles telescopic

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Ocean & Marine Engineering (AREA)

- Mechanical Engineering (AREA)

- Shafts, Cranks, Connecting Bars, And Related Bearings (AREA)

Abstract

本発明は、円筒形の内断面を有する中空の端部を有する少なくとも1つの外側のシャフト部分(11)と、少なくとも第1の侵入深さ(L1)に沿って外側のシャフト部分(11)の中空の端部に侵入する少なくとも1つの内側のシャフト部分(12)とを具えるドライブシャフト(1)を開示する。シャフト部分(11、12)は、内側のシャフト部分(12)の外壁と外側のシャフト部分(11)の内壁との接触面で第1の侵入深さ(L1)に沿って一体接合される。一体接合部(12’)は、ドライブシャフト(1)に長手軸方向の負荷がかかるとシャフト部分(11、12)を座屈させる所定の座屈力よりも小さい長手軸方向の負荷容量を有している。内側のシャフト部分(12)は、座屈力よりも大きな軸方向の力が加わると、第1の侵入深さ(L1)よりも深く外側のシャフト部分(11)の中空の端部内に侵入することができる。

【選択図】図1

【選択図】図1

Description

本発明は自動車用ドライブシャフトに関する。

エンジンが被動軸に間接的に結合されている自動車では、自動車の長手軸に沿ってトルクを伝達するためにエンジンと車軸ギアとを結合する1つ又は複数の継手を有するドライブシャフトが使用される。トルクを伝達するため、シャフトはほとんどの場合、例えば鋼製の中空シャフトとして極めて頑強に実施されるが、この頑強で剛性な構造により衝突事故の場合は車両の乗員、及び衝突相手が負傷する危険性が高い。したがって、乗員の安全、及び衝突相手の保護のために、衝突時の挙動への要求がますます高まっているため、衝突の概念にドライブシャフトを含める必要が生じている。

衝突時に伸縮して、衝突の際に車内に侵入しないようにする入れ子式ステアリングコラムは公知である。更に、必要なトルクを伝達できるとともに、規定の軸方向負荷を超えた場合に破壊され、入れ子式に伸縮可能なドライブシャフト、すなわち貫通継手を有するドライブシャフトが開発されている。

更に、特許文献1から、限界圧力負荷を超えた場合に破壊する所定の破壊部分である遷移部によって接合された2つのシャフト部分を備える繊維強化ヒンジシャフトが公知である。所定の破壊部分は湾曲した断面を備えている。1つのシャフト部の直径は別のシャフト部よりも小さいため、所定の破壊部分が破壊すると別のシャフト部内に侵入することができる。

特許文献2も、単一の材料片からなるが、複数のシャフト部、すなわち所定の破壊部分によって接合された第1のシャフト部と第2のシャフト部を備えた、軸方向に入れ子式のドライブシャフトに関するものである。所定の破壊部分は、別のシャフト部の方向に、第1のシャフト部よりも直径が大きい受容部が接続されている周方向隆起部を備えている。所定の軸方向の負荷で、隆起部の周縁繊維材における曲げモーメントにより隆起部が破壊され、材料の密着性がなくなるまで隆起部が変形し始める。そこで第1のシャフト部は受容部内に移動可能であり、それによってシャフトの全長が短縮される。

最後に、特許文献3から、端部側でピンに結合された繊維強化材料製の中空シャフトの接合部が公知である。ピンの直径は中空シャフトの内径より大きいため、中空シャフトは接合のために拡張され、ピンは摩擦接合されることができる。限界トルクを超えると、摩擦接合部は滑落する。

しかし、公知の入れ子式ドライブシャフトでの離脱力はこの軸体の形状及び材料特性によって実質的に規定されるため、軸体を新たに分解しなければ離脱力を調整することができない。所定の破壊部分の形状は比較的複雑であるため、例えば延伸加工又は液圧成形によって形成されなければならないので、それぞれの離脱力の調整は常に高いコストでしか実現されない。

このような技術水準から出発して、本発明の課題は、入れ子式で、より複雑で半製品から形成可能な改良されたドライブシャフトを製造することにある。更に、重要なシャフトの部品を交換せずに離脱力を寸法設定可能であり、公知の入れ子式ドライブシャフトよりも安価に製造できることが望ましい。

上記の課題は請求項1の特徴を有するドライブシャフトによって解決される。装置の発展形態は従属請求項で実施される。

本発明によるドライブシャフトは、第1の実施形態では円筒形の内断面を有する中空の端部を有する少なくとも1つの外側シャフト部と、第1の侵入深さに沿って外側シャフト部の中空端部内に侵入する少なくとも1つの内側シャフト部とを備えている。シャフト部は、内側シャフト部の外壁と外側シャフト部の内壁との間の接触面に第1の侵入深さに沿って一体に接合されている。この一体接合部は、ドライブシャフトに長手軸方向の負荷がかかるとシャフト部が座屈する所定の座屈力よりも小さい長手軸方向の負荷容量を有している。内側のシャフト部は座屈力よりも大きな軸方向の力が加わると、第1の侵入深さよりも深く外側のシャフト部の中空端部内に侵入可能である。

本明細書では「負荷容量」は、一体接合部の破壊を生じる一体接合部の全負荷容量を意味する。十分な負荷容量のある一体接合部を得るためには、第1の侵入深さに沿って外側のシャフト部の中空円筒形の端部の内断面が内側のシャフト部の外断面に対応するとともに、使用される一体接合部の添加材に隙間の幅を適応させる必要がある。最終的に動作トルクは内側のシャフト部と外側のシャフト部との間の環状隙間内の添加材を介して伝達される。

本発明による解決手段によって、例えば円筒管などの比較的簡単な半製品から、極めて簡単かつ、シャフト部の形状を変更せずに離脱力を調整可能な入れ子式ドライブシャフトを構築することが可能である。一体接合部を破壊する力は、侵入深さ、添加材の強度を変更することによって、また内側と外側のシャフト部の間の隙間の幅によって簡単に決めることができる。

一体接合部の寸法設定には適切には、伝達されるトルクも含まれる。しかし、破壊を引き起こす力は最大でも、座屈によるより細いシャフト部の破壊を引き起こす程度の大きさとする。接合部を適宜に設計することによって、関連する衝突負荷時に車両全体の最適な特性が得られるように、摺動経路全体にわたってほぼ一定の(又は所定の、例えば経路に依存する)力のレベルに調整される。シャフトを伸縮させる力は好適には、40〜80kNに調整される。したがって、本発明によるドライブシャフトは衝突時に座屈せず、衝突時に発生する軸方向の負荷により伸縮自在であることによって、車両の乗員、及び衝突相手が負傷する危険性が軽減される。

様々な離脱力を達成するために常に同じシャフト部を使用することができ、一体接合部しか変更する必要がないため、ドライブシャフトは公知の入れ子式ドライブシャフトよりも低コストで製造可能である。それによって、製造コストも保管コストも低減できる。

捩じり負荷がかかった場合に均一な応力分布、及び良好な材料活用が得られるため、好適にはシャフト部の断面を円形にすることができる。

別の実施形態では、一方のシャフト部、又は両方のシャフト部は少なくとも長手軸部分に沿って繊維強化材料から成ることができ、それには繊維強化プラスチック、特にCFRP(炭素繊維強化プラスチック)又はGFRP(ガラス繊維強化プラスチック)が有利である。

ドライブシャフトが繊維強化材料よりなる場合は、質量が大幅に軽減されることになるため、軽量化した場合の捩じれ剛性の向上、及び車両の全システムにおける運転動特性の向上に関する周知の利点を達成できる。

前記の繊維の種類は限定的に理解されるべきではない。むしろ、有用であると思われる場合は、アラミド繊維などの別の種類の繊維も使用できる。更に、長手軸部分に沿ったシャフト部、例えばそれぞれ別のシャフト部に接合されるシャフト部を繊維強化材料製とすることもできる。

更に別の実施形態では、一体接合部は繊維を含まない接合部でもよく、接着接合部、又は繊維強化材料よりなる少なくとも1つのシャフト部のマトリクス材料によって形成される接合部が有利である。

繊維を含まない接合部が有利であるのは、繊維強化材料は時を経るとともに経年劣化により機械的特性が変化することが多いため、純粋な材料の機械的特性の方が繊維強化材料の機械的特性よりも予測しやすいからである。したがって、ドライブシャフトの離脱力を十分に正確に寸法設定でき、寸法設定された「離脱力」が長期の使用後も実質的に変化しないことを前提にできる。繊維を含まない接合部は破壊メカニズムも異なっているため、例えば破壊後に尖った縁部や開いた繊維端が生じることはなく、それによって特にリサイクルの際に負傷のリスクを低減することができる。

更に別の実施形態では、繊維強化材料からなるシャフト部分は、繊維が長手軸に対して25°〜70°の範囲の角度にある繊維配向を呈することができ、35°〜55°の範囲の角度も有利であり、40°〜50°の範囲の角度が特に有利であると考えられる。

前記繊維配向は、繊維の長手軸が力の流れに沿った向きにあるため、捩じり負荷のかかるドライブシャフトに特に有利である。変化する捩じり負荷をよりよい状態に保つため、繊維を交差状に配置することもできる。このような繊維材料の管の製造は、例えば引き抜き成形によって可能であり、自動化に適している。プリプレグ又はプリフォームを使用することもできる。

一定の外径を実装する必要がある場合、又は負荷レベル及び負荷挙動の設定に関する別の設定パラメータを用いなければならない場合は、所定の破壊面を個々の繊維層間で段階的に実現することもできる。すなわち、管状のシャフト部分内で、複数の繊維層が、それぞれの間に位置する繊維を含まない接着面又は繊維を含まないマトリクス領域によって互いに分離される。衝突時には、繊維複合材のない、すなわち接着剤又はマトリクスからなる領域が限定的に破壊され、両方の管半部は先ず互いに重なって、また適宜の長さの場合は、互いに入れ子式にスライドする。好適には最後に負荷レベルの制御された上昇が生じる。重要な点は、ドライブシャフトにできるだけ一定で明確に定義された力のレベルが生じることである。この力のレベルは好適には40〜80kN、特に好適には50〜80kNである。

更に、内側のシャフト部分と同軸に、長手軸部分に沿って内側のシャフト部分と接合される第2の内側のシャフト部分を導入することができる。外側のシャフト部分の中空の端部と、第2の内側のシャフト部分の対向する端部との間には、外側のシャフト部分のためのストッパとしての役割を果たす長手軸方向の所定の拡がりを有する第1の周方向隙間がある。

ここでシャフト部分の長手軸方向の広がりに関する「端部」という概念は、両方のシャフト部分の対向する端面の間に周方向隙間があることを意味する。それによって、ほぼ全長にわたって一定の外断面を有するドライブシャフトが得られ、ドライブシャフトには周方向隙間の位置にしか小さい断面がない。この実施形態では有利に、移動時に周方向隙間がストッパとしての役割を果たすため、周方向隙間の長手軸方向の広がりによってドライブシャフトの最大伸縮経路を制限することができる。

更に、外側のシャフト部分と同軸に、少なくとも長手軸部分に沿って外側のシャフト部分と接合される第2の外側のシャフト部分を導入できる。第2の外側のシャフト部分は第2の侵入深さに沿って第2の内側のシャフト部分と一体接合される。一体接合部は、ドライブシャフトに長手軸方向の負荷がかかった場合に第2のシャフト部分を座屈させる所定の座屈力よりも小さい長手軸方向の負荷容量を有している。第2の内側のシャフト部分は座屈力よりも大きな軸方向の力がかかった場合に、第2の侵入深さよりも深く第2の内側のシャフト部分内に侵入することができる。

この実施形態では、請求項1に記載のような配置が再び製造され、ドライブシャフトを介して径方向外側に押し出される。それによって、より高いトルクが伝達され、軸方向の力が2つの一体接合部に分散されるため、一体接合部を破壊する軸方向の力もより大きく選択できる。シャフト部分が繊維強化プラスチックである場合は、この実施形態によるドライブシャフトを「堆積」、及び次いで個々のシャフト管の積層によって簡単に製造することができる。

更に別の実施形態によれば、第2の内側のシャフト部分と第2の外側のシャフト部分の上に所定数の更なる内側のシャフト部分、及び/又は外側のシャフト部分を導入することができる。n番目の内側のシャフト部分と(n−1)番目の外側のシャフト部分の対向する端部の間にそれぞれ、軸方向の所定の広がりを有するn番目の周方向隙間がある。

径方向外側の更に別のシャフト部分を第2のシャフト部分の上に「堆積」することによって、マトリョーシカ(入れ子)に類似する原理で、伝達可能な最大トルク、及びシャフトの減衰特性を具体的に寸法設定することができ、減衰特性は環状隙間内の添加材の特性によって実質的に規定される。しかし、n番目の内側のシャフト部分の、n番目の外側のシャフト部分への侵入深さ、及び一体接合部の強度を設計に算入することによって、一体接合部の「離脱」を引き起こす軸方向の力を寸法設定することもできる。更に、最も高い「次数」のシャフト部分が、同じ次数の外側のシャフト部分内に導入されない内側のシャフト部分であるように、すなわちある程度、補償スリーブを形成するようにすることもできる。この補償スリーブの外断面は、そうすることによって間にある周方向隙間まで一定の外側のシャフト部分が得られるため、特に有利に長手軸方向の外断面に向いて配置された外側のシャフト部分に適応可能である。

これらの、及びその他の利点を添付図面を参照しつつ以下の記載により説明する。説明中の図面の参照は説明を補い、対象物の理解を容易にするために役立つ。対象物、又は実質的に同一であるか又は類似する対象物の部品には同じ参照番号を付している。図面は本発明の概略図であるに過ぎない。

本発明によるドライブシャフト1の簡単な構造が図1に示されている。内側のシャフト部分12は侵入深さL1に沿って外側のシャフト部分11内に挿入されている。内側のシャフト部分12の外径D2は外側のシャフト部分11の内径D1よりも小さいため、間に環状隙間12’があることがわかる。両方のシャフト部分11、12は少なくとも入れ子式に導入された端部が円筒状であり、端部以外のシャフト部分11、12が別の形状を有し、これらはもちろん長さ全体にわたって円筒状であってもよい。円形の断面は捩じり負荷がかかった際に最良の材料活用ができるため、特に断面を円形にすることができる。両方のシャフト部分11、12は環状隙間12’に沿って一体接合されているため、この接合部を介して動作トルクを伝達することができる。伝達される動作トルクの大きさは、両方のシャフト部分11、12の寸法を保ちつつ、侵入深さL1を変更することのみによって、及び環状隙間12’内の一体接合部の強度によって設定することができる。一体接合は接着剤などの添加材を用いて実現することができる。シャフト部分11、12がFRP管である場合は、FRP管のマトリクス樹脂がシャフト部分11、12と良好に一体接合することが周知であるため、添加材はFRP管のマトリクス樹脂であってもよい。

例えば衝突時に、ドライブシャフト1に軸方向の負荷がかかると、限界力を超えた場合に環状隙間12’内の一体接合部が破壊される。限界力は上記のオプションで寸法設定することができ、座屈により破壊すると負傷のリスクが高まるため、シャフト部分11、12のいずれも、座屈により破壊されることがないことが保証されるような大きさに選択される必要がある。一体接合部が破壊した後、内側のシャフト部分12は外側のシャフト部分11内に侵入することができ、それが管である場合は侵入深さは基本的に無制限である。しかし、内側のシャフト部分12を受容する外側のシャフト部分11の端部だけを中空にし、他の部分を中実シャフトにすることも考えられ、そうすると侵入距離が制限されるが、これは図示していない。このような場合でも、このストッパに達した後に、FRPシャフト部分を破砕することにより、衝突による更なるエネルギを有利に低減することが可能である。有利には、シャフト部分は引き抜き成形によってFRPから製造することができ、繊維は特に負荷の流れに沿って約±45°の角度で配置されるが、これは図1からは見てとれない。

本発明によるドライブシャフト1は衝突時に伸縮自在であるという利点だけではなく、環状隙間12’内の一体接合部の寸法設定を介して伝達可能な最大トルクを制限することも可能であり、これは例えば、ドライブシャフト1が摩擦クラッチのように作用するため被動軸の危険なブロッキングを防止できるので、走行中に駆動系が突然遮断した場合に有利である。

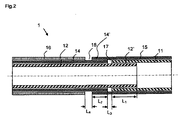

図2にはドライブシャフト1の別の実施形態の縦断面図が示されている。内側のシャフト部分12と、外側のシャフト部分11とを有する基本構造は、図1に示すドライブシャフト1に対応している。

より大きいトルクを伝達できるようにするため、又は環状隙間内の一体接合部のより大きい離脱力を得るため、この場合は、第1のシャフト部分を形成する、図1から周知の内側と外側のシャフト部分11、12の上に、外側に向かって内側と外側のシャフト部分14、15、16が配置されている。内側のシャフト部分12の上には、内断面が第1の内側のシャフト部分12の外断面と対応する第2の内側のシャフト部分14が導入される一方で、両方のシャフト部分12と14とは互いに接合されている。第2の内側のシャフト部分14と第1の外側のシャフト部分11の対向する端面の間には、シャフト1の長手方向に延びる周方向隙間17がある。この隙間17は、一体接合部12’が破壊した後の、第1の内側のシャフト部分12と第1の外側のシャフト部分11との間の最大移動経路を規定する。更に外側では、第2の外側のシャフト部分15が、所定の侵入深さL2に沿って、長さL2だけ一体接合された第2の内側のシャフト部分14の上で移動される第1の外側のシャフト部分11と接合される。環状隙間14’内のこのような一体接合部は、補足的にドライブシャフト1の力の伝達、又はモーメントの伝達のために環状隙間12’内の一体接合にも寄与する。シャフトのこの実施形態では、ドライブシャフト1の伸縮前に環状隙間12’、14’内の両方の一体接合部が破壊されていなければならない一方で、最大伸縮経路は周方向隙間17の他に第2の周方向隙間18によって更に制限される。周方向隙間18は長手軸に沿って長さL4だけ延びており、第2の外側のシャフト部分15と、第2の内側のシャフト部分14の上にスリーブ16としてストライプ状に重ねられた第3の内側のシャフト部分16との対向する端面の間にある。スリーブ16によって、ドライブシャフト1がその全長でほぼ等しい外径を有することが達成され、これは周方向隙間18によってのみ「分断」される。

Claims (8)

- 円筒形の内断面を有する中空の端部を有する少なくとも1つの外側のシャフト部分(11)と、少なくとも第1の侵入深さ(L1)に沿って外側のシャフト部分(11)の中空の端部に侵入する少なくとも1つの内側のシャフト部分(12)とを備えるドライブシャフト(1)であって、

前記シャフト部分(11、12)は前記内側のシャフト部分(12)の外壁と前記外側のシャフト部分(11)の内壁との接触面で前記第1の侵入深さ(L1)に沿って一体接合されており、一体接合部(12’)はドライブシャフト(1)に長手軸方向の力が加わるとシャフト部分(11、12)を座屈させる所定の座屈力よりも小さい長手軸方向の負荷容量を備えると共に、前記内側のシャフト部分(12)は座屈力よりも大きい軸方向の力が加わると、前記第1の侵入深さ(L1)よりも深く前記外側のシャフト部分(11)内に侵入可能であることを特徴とするドライブシャフト。 - 前記シャフト部分(11、12)の少なくとも1つが、少なくとも長手軸部分に沿って、繊維強化材料から、好ましくはFRPから、特に好ましくはCFRP又はGFRPから成ることを特徴とする請求項1に記載のドライブシャフト。

- 前記一体接合部(12’)が繊維を含まない接合部(12’)、好ましくは接着接合部であり、又は少なくとも1つのシャフト部分の繊維強化材料よりなるマトリクス材料から形成されることを特徴とする請求項1又は請求項2に記載のドライブシャフト。

- 前記シャフト部分(11、12)が長手軸に対して25°〜70°の範囲、好ましくは35°〜55°の範囲、特に好ましくは40°〜50°の範囲内の繊維配向を備える繊維強化材料よりなることを特徴とする請求項2又は請求項3に記載のドライブシャフト。

- 前記内側のシャフト部分(12)と同軸に、少なくとも長手軸部分に沿って前記内側のシャフト部分(12)に接合された第2の内側のシャフト部分(14)が導入され、前記外側のシャフト部分(11)の中空の端部と前記第2の内側のシャフト部分(14)の対向する端部との間に、前記外側のシャフト部分(11)のためのストッパとして形成された所定の長手軸方向の広がり(L3)を有する第1の周方向隙間(17)があることを特徴とする請求項1〜請求項4の何れか一項に記載のドライブシャフト。

- 前記外側のシャフト部分(11)と同軸に、少なくとも長手軸部分に沿って前記外側のシャフト部分(11)に接合され、一体接合部(14’)において第2の侵入深さ(L2)に沿って前記第2の内側のシャフト部分(14)と一体接合された第2の外側のシャフト部分(15)が導入され、前記一体接合部(14’)が、前記ドライブシャフト(1)に長手軸方向の負荷がかかった場合に前記第2のシャフト部分(14、15)を座屈させる所定の座屈力よりも小さい長手軸方向の負荷容量を備えると共に、前記第2の内側のシャフト部分(14)は、前記座屈力よりも大きな軸方向の力が加わると、前記第2の侵入深さ(L2)よりも深く前記第2の外側のシャフト部分(15)内に侵入可能であることを特徴とする請求項5に記載のドライブシャフト。

- 前記第2の内側のシャフト部分(14)と前記第2の外側のシャフト部分(15)との上に更に別の所定数の内側のシャフト部分と外側のシャフト部分とが導入され、n番目の内側のシャフト部分と(n−1)番目の外側のシャフト部分との対向する端部の間にそれぞれ、所定の長手軸方向の拡がりを有するn番目の周方向隙間(18)があることを特徴とする請求項5又は請求項6に記載のドライブシャフト。

- 円筒形の内断面を有する中空の端部を有する少なくとも1つの外側のシャフト部分(11)と、少なくとも第1の侵入深さ(L1)に沿って外側のシャフト部分(11)の中空の端部に侵入する少なくとも1つの内側のシャフト部分(12)とを備えるドライブシャフト(1)であって、

前記外側のシャフト部分(11)が接着接合と摩擦接合を介して前記内側のシャフト部分(12)と接合され、該接合は、40kNを超える軸方向の負荷がかかると2つのシャフト部分が入れ子式に伸縮自在であることを特徴とするドライブシャフト。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102013009497.6 | 2013-06-05 | ||

| DE102013009497.6A DE102013009497A1 (de) | 2013-06-05 | 2013-06-05 | Teleskopierbare Antriebswelle |

| PCT/EP2014/001397 WO2014194989A1 (de) | 2013-06-05 | 2014-05-23 | Teleskopierbare antriebswelle |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016520184A true JP2016520184A (ja) | 2016-07-11 |

| JP2016520184A5 JP2016520184A5 (ja) | 2016-08-18 |

Family

ID=50842231

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016517182A Pending JP2016520184A (ja) | 2013-06-05 | 2014-05-23 | 入れ子式ドライブシャフト |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20160123376A1 (ja) |

| EP (1) | EP3004668A1 (ja) |

| JP (1) | JP2016520184A (ja) |

| CN (1) | CN105308335A (ja) |

| DE (1) | DE102013009497A1 (ja) |

| WO (1) | WO2014194989A1 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102015115913A1 (de) * | 2015-09-21 | 2017-03-23 | Horiba Europe Gmbh | Welleneinrichtung aus einem Faser-Kunststoff-Verbund |

| DE102015015728A1 (de) | 2015-12-01 | 2016-05-25 | Daimler Ag | Antriebswelle für ein Kraftfahrzeug |

| EP3615822B1 (de) * | 2017-04-25 | 2021-06-02 | GKN Driveline Deutschland GmbH | Wellenverbindung und antriebswelle mit einer solchen wellenverbindung |

| US10597062B2 (en) | 2017-10-09 | 2020-03-24 | Thyssenkrupp Presta Ag | Steering column assembly with crash bracket rotation dampening mechanism and methods of making and using same |

| US10532761B2 (en) | 2017-12-06 | 2020-01-14 | Thyssenkrupp Presta Ag | Spindle and steering column assembly having same |

| DE102017223304B4 (de) | 2017-12-19 | 2023-08-24 | Bayerische Motoren Werke Aktiengesellschaft | Kraftfahrzeugantriebswelle und Verfahren zu deren Herstellung |

| CN108223598B (zh) * | 2018-01-11 | 2019-08-23 | 新沂经济开发区建设发展有限公司 | 一种插入深度可调节式联轴器 |

| CN108397473B (zh) * | 2018-05-07 | 2024-03-19 | 珠海市凯菱机械科技有限公司 | 一种单旋翼无人机的主旋翼轴及其加工工艺 |

| US11761852B2 (en) * | 2021-10-28 | 2023-09-19 | Fca Us Llc | Rotary torque input fixture for testing a solid axle in a road simulation test |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001355626A (ja) * | 2000-06-09 | 2001-12-26 | Fuji Heavy Ind Ltd | 複合材製駆動軸 |

| JP2002067981A (ja) * | 2000-09-05 | 2002-03-08 | Fuji Kiko Co Ltd | 車両用ステアリングコラム |

| JP2009540226A (ja) * | 2006-06-09 | 2009-11-19 | エスゲーエフ ジュートドイッチェ ゲレンクシャイベンファブリーク ゲーエムベーハー ウント コムパニー カーゲー | 少なくとも一本のシャフトを介して振動を減衰してトルクを伝達するためのトルク伝達装置 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4380443A (en) * | 1979-11-17 | 1983-04-19 | Felten & Guilleaume Carlswerk Aktiengesellschaft | Fiber-reinforced drive shaft |

| DE3520252A1 (de) * | 1985-06-05 | 1986-12-11 | Metzeler Kautschuk GmbH, 8000 München | Antriebswelle |

| US4722717A (en) * | 1986-03-31 | 1988-02-02 | General Signal Corp. | End connection for composite shafts |

| DE3725959A1 (de) | 1987-08-05 | 1989-02-16 | Loehr & Bromkamp Gmbh | Verbindung zwischen fvw-rohr und stahlzapfen |

| DE3920793C2 (de) * | 1989-06-24 | 1994-10-27 | Gkn Automotive Ag | Verbindungsanordnung |

| TW206182B (ja) * | 1991-04-30 | 1993-05-21 | Sumitomo Chemical Co | |

| US5115691A (en) * | 1991-09-03 | 1992-05-26 | General Motors Corporation | Collapsible shaft assembly |

| US5230658A (en) * | 1992-04-06 | 1993-07-27 | Burton Robert A | Driveshaft with slip joint seal |

| EP0775265B1 (en) * | 1993-05-03 | 1999-07-14 | The Torrington Company | Variable length shaft assembly |

| DE19504036C1 (de) * | 1995-02-08 | 1996-06-27 | Lemfoerder Metallwaren Ag | Sicherheitslenkwelle |

| JP3323400B2 (ja) * | 1996-07-19 | 2002-09-09 | 株式会社山田製作所 | ステアリングの中間シャフト装置 |

| US6241616B1 (en) * | 1999-05-20 | 2001-06-05 | Neapco Inc. | Variable length double telescoping drive shaft assembly |

| US6371859B1 (en) | 2000-02-03 | 2002-04-16 | Dana Corporation | Axially collapsible driveshaft assembly |

| JP3913017B2 (ja) * | 2001-09-10 | 2007-05-09 | 株式会社日立製作所 | 動力伝達部材の連結構造 |

| US7784830B2 (en) * | 2003-10-23 | 2010-08-31 | Chrysler Group Llc | Axially adjustable steering column assembly with flexible bearing sleeve |

| US20050137020A1 (en) * | 2003-12-17 | 2005-06-23 | Beechie Brian E. | Controlled collapsible drive line arrangement |

| DE102004043621A1 (de) * | 2004-09-07 | 2006-03-23 | Volkswagen Ag | Wellenanordnung |

| JP2006220187A (ja) * | 2005-02-09 | 2006-08-24 | Honda Motor Co Ltd | プロペラシャフト |

| DE102006026946B4 (de) * | 2006-06-09 | 2020-06-18 | Süddeutsche Gelenkscheibenfabrik Gesellschaft mit beschränkter Haftung & Co. KG | Drehmomentübertragungseinrichtung zum Ankoppeln von Wellen |

| DE102008056018A1 (de) * | 2008-11-05 | 2010-05-06 | Rolls-Royce Deutschland Ltd & Co Kg | Triebwerkswelle für ein Gasturbinentriebwerk |

| DE102009009682A1 (de) | 2009-02-19 | 2010-08-26 | Bayerische Motoren Werke Aktiengesellschaft | Antriebswelle, insbesondere Gelenkwelle, insbesondere für Automobile und Motorräder |

| JP5683798B2 (ja) * | 2009-08-31 | 2015-03-11 | 藤倉ゴム工業株式会社 | Frp製駆動シャフト |

| CN102235326B (zh) * | 2010-04-30 | 2013-12-25 | 住友重机械工业株式会社 | 动力传递装置及动力传递装置的联轴器单元 |

| JP5408194B2 (ja) * | 2010-10-11 | 2014-02-05 | 日本精工株式会社 | 伸縮軸の製造方法、及び、この製造方法によって製造した伸縮軸 |

| JP2012102820A (ja) * | 2010-11-11 | 2012-05-31 | Aisin Seiki Co Ltd | ステアリング装置の伸縮軸機構 |

| DE202010017747U1 (de) * | 2010-12-21 | 2012-07-10 | Thyssenkrupp Presta Aktiengesellschaft | Gleithülse |

-

2013

- 2013-06-05 DE DE102013009497.6A patent/DE102013009497A1/de not_active Withdrawn

-

2014

- 2014-05-23 CN CN201480032058.2A patent/CN105308335A/zh active Pending

- 2014-05-23 JP JP2016517182A patent/JP2016520184A/ja active Pending

- 2014-05-23 US US14/896,349 patent/US20160123376A1/en not_active Abandoned

- 2014-05-23 EP EP14727163.9A patent/EP3004668A1/de not_active Withdrawn

- 2014-05-23 WO PCT/EP2014/001397 patent/WO2014194989A1/de active Application Filing

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001355626A (ja) * | 2000-06-09 | 2001-12-26 | Fuji Heavy Ind Ltd | 複合材製駆動軸 |

| JP2002067981A (ja) * | 2000-09-05 | 2002-03-08 | Fuji Kiko Co Ltd | 車両用ステアリングコラム |

| JP2009540226A (ja) * | 2006-06-09 | 2009-11-19 | エスゲーエフ ジュートドイッチェ ゲレンクシャイベンファブリーク ゲーエムベーハー ウント コムパニー カーゲー | 少なくとも一本のシャフトを介して振動を減衰してトルクを伝達するためのトルク伝達装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3004668A1 (de) | 2016-04-13 |

| DE102013009497A1 (de) | 2014-12-11 |

| WO2014194989A1 (de) | 2014-12-11 |

| CN105308335A (zh) | 2016-02-03 |

| US20160123376A1 (en) | 2016-05-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016520184A (ja) | 入れ子式ドライブシャフト | |

| CN104417467A (zh) | 冲击吸收装置 | |

| US20140017422A1 (en) | Bushings and bumpers based upon npr (negative poisson's ratio) structures | |

| JPH04339022A (ja) | 駆動軸 | |

| EP2733382A1 (en) | Torque rod | |

| EP3161332B1 (en) | Composite thermoplastic structure and composite compression limiter for same | |

| JP2016520184A5 (ja) | ||

| US20160123378A1 (en) | Torque Transmission Mechanism and Vehicle with a Drive Shaft | |

| US9718320B2 (en) | Axle link for a motor vehicle | |

| WO2019195306A1 (en) | Composite vehicle driveshaft with crash collapse system | |

| US11940007B2 (en) | Tubular body used for power transmission shaft and power transmission shaft | |

| JP7264665B2 (ja) | 動力伝達軸 | |

| WO2020174701A1 (ja) | 動力伝達軸に用いられる管体及び動力伝達軸 | |

| CN108026979A (zh) | 由纤维-塑料复合材料制成的轴装置 | |

| US9327757B2 (en) | Energy-absorbing deformable tube | |

| JP6581737B1 (ja) | 動力伝達軸用の管体及び動力伝達軸 | |

| GB2454142A (en) | Driveshaft | |

| JP2010083253A (ja) | プロペラシャフト | |

| US10941815B2 (en) | Connection device for a drive train | |

| JP2017227277A (ja) | エネルギ吸収構造体 | |

| JP2010095208A (ja) | ステアリング軸 | |

| JP6627799B2 (ja) | 車両用プロペラシャフト | |

| JP2015160551A (ja) | ステアリングシャフト | |

| JP6522356B2 (ja) | 動力伝達シャフト | |

| JP2020138343A (ja) | 動力伝達軸に用いられる管体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160906 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20170404 |