前記特許文献1に開示の真空搬送装置は、リンク機構を介してロボットアームを構成する第1および第2アームを稼動させ、第2アームの先端のハンド部に把持させたウェハをそれらアームによって真空搬送室から真空処理室に搬送するが、ウェハの重量によってはそれらアームが上下方向下方へ撓み、ウェハを真空処理室の位置決めされた搬送箇所に正確に搬送することができない場合がある。また、この真空搬送装置は、ロボットアームによってウェハを真空処理室の決められた所定の搬送箇所に自動的に搬送することはできるが、ウェハを真空装置内の任意の箇所に搬送することはできない。

本発明の目的は、所定の材料を真空チャンバー内部の任意の箇所に正確に搬送することができる真空フィードスルーを提供することにある。

前記課題を解決するための本発明の前提は、真空にすることが可能な内部空間を有して一方向へ延びる所定長さのパイプと、パイプの内部空間に位置して一方向へ延びる所定長さの搬送シャフトと、パイプの外周面に摺動可能に設置されてパイプの外周面を一方向前方と一方向後方とへスライド可能なマグネットスライダーと、搬送シャフトの後端部に取り付けられてマグネットスライダーと磁力によって引き合うマグネットホルダーとを備え、マグネットスライダーを一方向前方へスライドさせると、マグネットスライダーと引き合うマグネットホルダーを取り付けた搬送シャフトがパイプの一方向先端に形成された出入口から外部に向かって一方向前方へ前進し、マグネットスライダーを一方向後方へスライドさせると、搬送シャフトがパイプの出入口から内部空間に向かって一方向後方へ後退する真空フィードスルーである。

前記前提における本発明の第1の特徴としては、真空フィードスルーが、パイプの内部空間における前端部に取り付けられて搬送シャフトをパイプの径方向中央に保持する固定ホルダーと、搬送シャフトの後端部に取り付けられて搬送シャフトをパイプの径方向中央に保持しつつ、搬送シャフトとともに一方向へ移動可能な移動ホルダーとを含み、固定ホルダーが、搬送シャフトの外周面を一方向へスライド可能に支持するスライドベアリングを備えた支持ハウジングを有し、移動ホルダーが、その外周面に取り付けられて移動ホルダーから一方向後方へ延びる弾性変形可能なアームと、アームに取り付けられてパイプの内周面に当接可能かつ一方向へ回転可能なローラと、アームに当接してアームをパイプの内周面に向かって強制的に弾性変形させ、ローラをパイプの内周面に押し当てるテーパープラグとを有することにある。

前記第1の特徴を有する本発明の一例としては、アームが移動ホルダーをその周り方向へ3等分した位置に取り付けられた第1〜第3アームから形成され、ローラが第1〜第3アームに取り付けられてテーパープラグによってパイプの内周面をその周り方向へ3等分した位置に押し当てられる第1〜第3ローラから形成されている。

前記第1の特徴を有する本発明の他の一例としては、アームが、移動ホルダーの外周面に固定された前端部と、前端部につながって移動ホルダーから一方向後方に延びる弾性変形可能な中間部と、中間部につながってパイプの径方向外方と径方向内方とへ移動可能な後端部とを有し、ローラが後端部に回転可能に取り付けられている。

前記第1の特徴を有する本発明の他の一例としては、テーパープラグがアームの後端部に当接するとともに一方向前方へ向かうにつれてその径が次第に小さくなる先細りの外周面を有し、移動ホルダーでは、テーパープラグを一方向前方へ移動させることによって、アームの中間部の弾性変形が次第に大きくなり、アームの後端部が径方向外方へ次第に移動し、アームに取り付けられたローラのパイプの内周面に対する押圧力が次第に大きくなる。

前記第1の特徴を有する本発明の他の一例としては、テーパープラグがその径方向中央に貫通するボルト孔に挿通されてプラグを一方向前方と一方向後方とへ移動させるボルトを有し、ボルトが移動ホルダーの後端部の径方向中央に形成されたボルト装着孔に螺着され、移動ホルダーでは、ボルト装着孔に対するボルトの螺着位置を調節することによって、アームの中間部の弾性変形量を調節する。

前記第1の特徴を有する本発明の他の一例として、アームの後端部には、一方向前方へ向かうにつれてシャフトの中心軸線に向かって次第に傾斜するとともに、テーパープラグの外周面に当接する斜面が形成されている。

前記第1の特徴を有する本発明の他の一例としては、ローラが、アームの後端部に取り付けられて径方向へ延びる軸と、軸に回転可能に設置されたラジアルベアリングとから形成されている。

前記第1の特徴を有する本発明の他の一例としては、マグネットスライダーがパイプの外周面をその周り方向へ回転可能であり、固定ホルダーがパイプの内部空間において支持ハウジングを回転可能に保持するハウジング用ターンベアリングを有し、移動ホルダーがパイプの内部空間において搬送シャフトを回転可能に保持するシャフト用ターンベアリングを有し、搬送シャフトがマグネットスライダーの回転にともなってパイプの内部空間において回転する。

前記第1の特徴を有する本発明の他の一例としては、ハウジング用ターンベアリングが、支持ハウジングの前端部に設置されたハウジング用第1ラジアルベアリングと、支持ハウジングの後端部に設置されたハウジング用第2ラジアルベアリングとから形成されている。

前記第1の特徴を有する本発明の他の一例としては、シャフト用ターンベアリングが一方向へ離間対向して移動ホルダーに設置されたシャフト用第1ラジアルベアリングとシャフト用第2ラジアルベアリングとから形成されている。

前記前提における本発明の第2の特徴としては、真空フィードスルーが、パイプの内部空間における前端部に取り付けられて搬送シャフトをパイプの径方向中央に保持する固定ホルダーと、搬送シャフトの後端部に取り付けられて搬送シャフトをパイプの径方向中央に保持しつつ、搬送シャフトとともに一方向へ移動可能な移動ホルダーとを含み、固定ホルダーが搬送シャフトの外周面を一方向へスライド可能に支持する第1スライドベアリングを備えた支持ハウジングを有し、移動ホルダーが、その外周面に取り付けられてパイプの内周面に押圧下に当接し、移動ホルダーを一方向へスライド可能に支持する第2スライドベアリングを有することにある。

前記第2の特徴を有する本発明の一例としては、支持ハウジングが、固定ホルダーの前端部に設置された第1支持ハウジングと、固定ホルダーの後端部に設置された第2支持ハウジングとから形成されている。

前記第2の特徴を有する本発明の他の一例としては、マグネットスライダーがパイプの外周面をその周り方向へ回転可能であり、固定ホルダーが、第1支持ハウジングと第2支持ハウジングと間に配置され、パイプの内部空間においてそれら支持ハウジングを回転可能に保持するハウジング用ターンベアリングを有し、移動ホルダーが、第2スライドベアリング一方向後方に配置され、パイプの内部空間において搬送シャフトを回転可能に保持するシャフト用ターンベアリングを有し、搬送シャフトがマグネットスライダーの回転にともなってパイプの内部空間において回転する。

前記第2の特徴を有する本発明の他の一例としては、ハウジング用ターンベアリングが、第1支持ハウジングの側に設置されたハウジング用第1ラジアルベアリングと、第2支持ハウジングの側に設置されたハウジング用第2ラジアルベアリングとから形成されている。

前記第2の特徴を有する本発明の他の一例としては、シャフト用ターンベアリングが、第2スライドベアリングの一方向後方に設置されたシャフト用第1ラジアルベアリングと、シャフト用第1ラジアルベアリングの一方向後方に設置されたシャフト用第2ラジアルベアリングとから形成されている。

本発明の第1の特徴を有する真空フィードスルーによれば、搬送シャフトが一方向へ離間する固定ホルダーと移動ホルダーとの2つのホルダーによってパイプの径方向中央に保持されるから、搬送シャフトの先端部分に所定重量の材料を着脱可能に支持させてシャフトを一方向前方と後方とへ移動させたとしても、シャフトの先端部分の位置をパイプの径方向中央に保持することができ、シャフトの先端部分が径方向中央からずれることはなく、材料を真空チャンバー内部の所定の箇所に正確に搬送することができる。真空フィードスルーは、マグネットスライダーを一方向へ自由にスライドさせることによってマグネットホルダーを取り付けた搬送シャフトが一方向前方や一方向後方へ移動するから、大気側からマグネットスライダーを操作することによって搬送シャフトを自由に前進後退させることができ、シャフトの先端部分に支持された材料を真空チャンバーの任意の箇所に搬送することができる。なお、パイプの内周面が平坦ではなく、パイプの内周面が微少に波打ち、または、パイプの内周面に微少な凹凸が形成されていると、シャフトを一方向へ移動させたときに、内周面に当接するホルダーがその形状変化にあわせて動き、それによってシャフトの先端部分が微少に振動し、材料を搬送箇所に精密に搬送することができない場合がある。しかし、この真空フィードスルーは、パイプの内周面にローラが当接するとともに、移動ホルダーに取り付けられた弾性変形可能なアームがパイプの内周面の形状変化にあわせて弾性変形し、アームによってパイプの内周面の波打ちや凹凸が吸収されるから、移動ホルダーがパイプの内周面の形状変化の影響を受けることはなく、移動ホルダーと固定ホルダーとによって常時搬送シャフトの先端部分をパイプの径方向中央に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。真空フィードスルーは、テーパープラグがアームを強制的に弾性変形させてローラをパイプの内周面に押し当てるから、パイプの内周面に対するローラの当接状態を維持することができるとともに、アームの弾性変形によってパイプの内周面の波打ちや凹凸を吸収することができ、シャフトの先端部分をパイプの径方向中央に確実に保持することができる。真空フィードスルーを利用した各種真空装置では材料の載置に正確かつ微妙な位置決めが要求されるが、この真空フィードスルーは、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができるから、真空装置に要求される正確かつ微妙な位置決めを達成することができる。

アームが移動ホルダーをその周り方向へ3等分した位置に取り付けられた第1〜第3アームから形成され、ローラがパイプの内周面をその周り方向へ3等分した位置に押し当てられる第1〜第3ローラから形成された真空フィードスルーは、パイプの内周面に第1〜第3ローラが3点で当接するとともに、移動ホルダーに取り付けられた弾性変形可能な第1〜第3アームがパイプの内周面の形状変化にあわせてそれぞれ弾性変形するから、それらアームによってパイプの内周面の波打ちや凹凸が吸収されるとともに、それらアームの弾性変形力が移動ホルダーに均等に作用し、移動ホルダーが径方向の一方へ偏ることはなく、移動ホルダーと固定ホルダーとによって搬送シャフトの先端部分をパイプの径方向中央に確実に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。

アームが移動ホルダーの外周面に固定された前端部と弾性変形可能な中間部とパイプの径方向外方と径方向内方とへ移動可能な後端部とを有し、ローラがアームの後端部に回転可能に取り付けられた真空フィードスルーは、アームの後端部に取り付けられたローラがパイプの内周面に当接するとともに、移動ホルダーに取り付けられた弾性変形可能なアームの中間部がパイプの内周面の形状変化にあわせて弾性変形し、アームの中間部によってパイプの内周面の波打ちや凹凸が吸収されるから、移動ホルダーがパイプの内周面の形状変化の影響を受けることはなく、移動ホルダーと固定ホルダーとによって搬送シャフトの先端部分をパイプの径方向中央に確実に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。真空フィードスルーは、テーパープラグがアームの中間部を強制的に弾性変形させてローラをパイプの内周面に押し当てるから、パイプの内周面に対するローラの当接状態を維持することができるとともに、アームの中間部の弾性変形によってパイプの内周面の波打ちや凹凸を吸収することができ、シャフトの先端部分をパイプの径方向中央に確実に保持することができる。

テーパープラグがアームの後端部に当接するとともに一方向前方へ向かうにつれてその径が次第に小さくなる先細りの外周面を有し、テーパープラグを一方向前方へ移動させることによって、アームの中間部の弾性変形が次第に大きくなり、アームの後端部が径方向外方へ次第に移動し、アームに取り付けられたローラのパイプの内周面に対する押圧力が次第に大きくなる真空フィードスルーは、テーパープラグを一方向へ移動させることによってローラのパイプの内周面に対する押圧力を調節することができ、アームの後端部に取り付けられたローラをパイプの内周面に所定の押圧力で当接させることができるから、アームの中間部をパイプの内周面の形状変化にあわせて弾性変形させることができ、パイプの内周面の波打ちや凹凸をアームの中間部に吸収させることができる。真空フィードスルーは、移動ホルダーがパイプの内周面の形状変化の影響を受けることはなく、移動ホルダーと固定ホルダーとによって搬送シャフトの先端部分をパイプの径方向中央に確実に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。真空フィードスルーは、テーパープラグを一方向へ移動させることにより、そのテーパープラグがアームの中間部を強制的に弾性変形させてローラをパイプの内周面に押し当てるから、パイプの内周面に対するローラの当接状態を維持することができるとともに、アームの中間部の弾性変形によってパイプの内周面の波打ちや凹凸を吸収することができ、シャフトの先端部分をパイプの径方向中央に確実に保持することができる。

テーパープラグがプラグを一方向前方と一方向後方とへ移動させるボルトを有し、移動ホルダーのボルト装着孔に対するボルトの螺着位置を調節することによってアームの中間部の弾性変形量を調節する真空フィードスルーは、ボルトを介してテーパープラグを一方向へ移動させることにより、アームの中間部の弾性変形量を調節することができるとともに、ローラのパイプの内周面に対する押圧力を調節することができ、アームの後端部に取り付けられたローラをパイプの内周面に所定の押圧力で当接させることができるから、アームの中間部をパイプの内周面の形状変化にあわせて弾性変形させることができ、パイプの内周面の波打ちや凹凸をアームの中間部に吸収させることができる。真空フィードスルーは、移動ホルダーがパイプの内周面の形状変化の影響を受けることはなく、移動ホルダーと固定ホルダーとによって搬送シャフトの先端部分をパイプの径方向中央に確実に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。真空フィードスルーは、ボルトを介してテーパープラグを一方向へ移動させることにより、そのテーパープラグがアームの中間部を強制的に弾性変形させてローラをパイプの内周面に押し当てるから、パイプの内周面に対するローラの当接状態を維持することができるとともに、アームの中間部の弾性変形によってパイプの内周面の波打ちや凹凸を吸収することができ、シャフトの先端部分をパイプの径方向中央に確実に保持することができる。

一方向前方へ向かうにつれてシャフトの中心軸線に向かって次第に傾斜するとともにテーパープラグの外周面に当接する斜面がアームの後端部に形成された真空フィードスルーは、アームの後端部に形成された斜面がテーパープラグの外周面に当接することで、そのテーパープラグを一方向へ移動させることによってアームの弾性変形量を調節することができるとともに、ローラのパイプの内周面に対する押圧力を調節することができ、アームの後端部に取り付けられたローラをパイプの内周面に所定の押圧力で当接させることができるから、アームの中間部をパイプの内周面の形状変化にあわせて弾性変形させることができ、パイプの内周面の波打ちや凹凸をアームの中間部に吸収させることができる。真空フィードスルーは、移動ホルダーがパイプの内周面の形状変化の影響を受けることはなく、移動ホルダーと固定ホルダーとによって搬送シャフトの先端部分をパイプの径方向中央に確実に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。

ローラがアームの後端部に取り付けられて径方向へ延びる軸と軸に回転可能に設置されたラジアルベアリングとから形成された真空フィードスルーは、ローラを形成するラジアルベアリングをパイプの内周面に所定の押圧力で当接させたとしても、ラジアルベアリングが一方向へ回転するから、マグネットスライダーの一方向へのスライドにともなって移動ホルダーが一方向へ移動し、搬送シャフトを一方向前方や一方向後方へ移動させることができ、搬送シャフトを自由に前進後退させることができ、シャフトの先端部分に支持された材料を真空チャンバーの任意の箇所に搬送することができる。真空フィードスルーは、パイプの内周面にラジアルベアリングが当接するとともに、アームの中間部がパイプの内周面の形状変化にあわせて弾性変形し、アームの中間部によってパイプの内周面の波打ちや凹凸が吸収されるから、移動ホルダーがパイプの内周面の形状変化の影響を受けることはなく、移動ホルダーと固定ホルダーとによって常時搬送シャフトの先端部分をパイプの径方向中央に保持することができ、搬送シャフトを利用して材料を真空チャンバー内部の任意の箇所に正確に搬送することができる。

マグネットスライダーがパイプの外周面をその周り方向へ回転可能であり、固定ホルダーがパイプの内部空間において支持ハウジングを回転可能に保持するハウジング用ターンベアリングを有し、移動ホルダーがパイプの内部空間において搬送シャフトを回転可能に保持するシャフト用ターンベアリングを有し、搬送シャフトがマグネットスライダーの回転にともなってパイプの内部空間において回転する真空フィードスルーは、大気側における操作によってマグネットスライダーを回転させると、それにともなって搬送シャフトが回転するから、シャフトの先端部分に支持された材料を回転させることができ、真空チャンバーの任意の箇所における材料の載置角度を自由に決めることができる。真空フィードスルーは、真空チャンバーの任意の箇所に載置された材料を引き取る場合、搬送シャフトの先端部分を自由に回転させつつ材料をシャフトの先端部分に支持させることができるから、真空チャンバーから材料を容易に取り出すことができる。

支持ハウジングを回転可能に保持するハウジング用ターンベアリングが支持ハウジングの前端部に設置されたハウジング用第1ラジアルベアリングと支持ハウジングの後端部に設置されたハウジング用第2ラジアルベアリングとから形成された真空フィードスルーは、それらラジアルベアリングによって支持ハウジングを円滑に回転させることができる。真空フィードスルーは、大気側における操作によってマグネットスライダーを回転させると、それにともなって搬送シャフトが回転するから、シャフトの先端部分に支持された材料を回転させることができ、真空チャンバーの任意の箇所における材料の載置角度を自由に決めることができる。真空フィードスルーは、真空チャンバーの任意の箇所に載置された材料を引き取る場合、搬送シャフトの先端部分を自由に回転させつつ材料をシャフトの先端部分に支持させることができるから、真空チャンバーから材料を容易に取り出すことができる。

シャフト用ターンベアリングが一方向へ離間対向して前記移動ホルダーに設置されたシャフト用第1ラジアルベアリングとシャフト用第2ラジアルベアリングとから形成された真空フィードスルーは、それらラジアルベアリングによって移動ホルダーに保持された搬送シャフトを円滑に回転させることができる。真空フィードスルーは、大気側における操作によってマグネットスライダーを回転させると、それにともなって搬送シャフトが回転するから、シャフトの先端部分に支持された材料を回転させることができ、真空チャンバーの任意の箇所における材料の載置角度を自由に決めることができる。真空フィードスルーは、真空チャンバーの任意の箇所に載置された材料を引き取る場合、搬送シャフトの先端部分を自由に回転させつつ材料をシャフトの先端部分に支持させることができるから、真空チャンバーから材料を容易に取り出すことができる。

本発明の第2の特徴を有する真空フィードスルーによれば、搬送シャフトが一方向へ離間する固定ホルダーと移動ホルダーとの2つのホルダーによってパイプの径方向中央に保持されるから、搬送シャフトの先端部分に所定重量の材料を着脱可能に支持させてシャフトを一方向前方と後方とへ移動させたとしても、シャフトの先端部分の位置をパイプの径方向中央に保持することができ、シャフトの先端部分が径方向中央からずれることはなく、材料を真空チャンバー内部の所定の箇所に正確に搬送することができる。真空フィードスルーは、マグネットスライダーを一方向へ自由にスライドさせることによってマグネットホルダーを取り付けた搬送シャフトが一方向前方や一方向後方へ移動するから、大気側からマグネットスライダーを操作することによって搬送シャフトを自由に前進後退させることができ、シャフトの先端部分に支持された材料を真空チャンバーの任意の箇所に搬送することができる。

支持ハウジングが固定ホルダーの前端部に設置された第1支持ハウジングと固定ホルダーの後端部に設置された第2支持ハウジングとから形成された真空フィードスルーは、搬送シャフトが一方向へ離間する第1支持ハウジングと第2支持ハウジングとの2つのハウジングによってパイプの径方向中央に保持されるから、搬送シャフトの先端部分に所定重量の材料を着脱可能に支持させてシャフトを一方向前方と後方とへ移動させたとしても、シャフトの先端部分の位置をパイプの径方向中央に保持することができ、シャフトの先端部分が径方向中央からずれることはなく、材料を真空チャンバー内部の所定の箇所に正確に搬送することができる。

マグネットスライダーがパイプの外周面をその周り方向へ回転可能であり、固定ホルダーが第1支持ハウジングと第2支持ハウジングと間に配置されてパイプの内部空間においてそれら支持ハウジングを回転可能に保持するハウジング用ターンベアリングを有し、移動ホルダーが第2スライドベアリングの一方向後方に配置されてパイプの内部空間において搬送シャフトを回転可能に保持するシャフト用ターンベアリングを有し、搬送シャフトがマグネットスライダーの回転にともなってパイプの内部空間において回転する真空フィードスルーは、大気側における操作によってマグネットスライダーを回転させると、それにともなって搬送シャフトが回転するから、シャフトの先端部分に支持された材料を回転させることができ、真空チャンバーの任意の箇所における材料の載置角度を自由に決めることができる。真空フィードスルーは、真空チャンバーの任意の箇所に載置された材料を引き取る場合、搬送シャフトの先端部分を自由に回転させつつ材料をシャフトの先端部分に支持させることができるから、真空チャンバーから材料を容易に取り出すことができる。

支持ハウジングを回転可能に保持するハウジング用ターンベアリングが第1支持ハウジングの側に設置されたハウジング用第1ラジアルベアリングと第2支持ハウジングの側に設置されたハウジング用第2ラジアルベアリングとから形成された真空フィードスルーは、それらラジアルベアリングによって支持ハウジングを円滑に回転させることができる。真空フィードスルーは、大気側における操作によってマグネットスライダーを回転させると、それにともなって搬送シャフトが回転するから、シャフトの先端部分に支持された材料を回転させることができ、真空チャンバーの任意の箇所における材料の載置角度を自由に決めることができる。真空フィードスルーは、真空チャンバーの任意の箇所に載置された材料を引き取る場合、搬送シャフトの先端部分を自由に回転させつつ材料をシャフトの先端部分に支持させることができるから、真空チャンバーから材料を容易に取り出すことができる。

シャフト用ターンベアリングが第2スライドベアリングの一方向後方に設置されたシャフト用第1ラジアルベアリングとシャフト用第1ラジアルベアリングの一方向後方に設置されたシャフト用第2ラジアルベアリングとから形成された真空フィードスルーは、それらラジアルベアリングによって移動ホルダーに保持された搬送シャフトを円滑に回転させることができる。真空フィードスルーは、大気側における操作によってマグネットスライダーを回転させると、それにともなって搬送シャフトが回転するから、シャフトの先端部分に支持された材料を回転させることができ、真空チャンバーの任意の箇所における材料の載置角度を自由に決めることができる。真空フィードスルーは、真空チャンバーの任意の箇所に載置された材料を引き取る場合、搬送シャフトの先端部分を自由に回転させつつ材料をシャフトの先端部分に支持させることができるから、真空チャンバーから材料を容易に取り出すことができる。

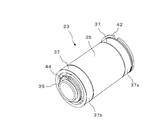

一例として示す真空フィードスルー10Aの斜視図である図1等の添付の図面を参照し、本発明にかかる真空フィードスルーの詳細を説明すると、以下のとおりである。なお、図2は、図1のA−A線矢視断面図である。真空フィードスルー10Aは、後記する各種真空装置31における真空チャンバーの内部へ所定の材料を搬送する場合に使用する。図2では、長さ方向(一方向)を矢印X、径方向を矢印Y、周り方向を矢印Z(図2のみ)で示し、長さ方向前方(一方向前方)を矢印X1、長さ方向後方(一方向後方)を矢印X2で示す。図2では、搬送シャフト12を切断しない状態で示す。

真空フィードスルー10Aは、長さ方向へ延びるパイプ11(ケーシング)と、長さ方向へ延びる搬送シャフト12(搬送棒)と、長さ方向前方と長さ方向後方とへスライド可能なマグネットスライダー13(誘導マグネット)とから形成されている。パイプ11は、前端部14および後端部16と、前後端部14,16の間に位置する中間部15とを有する。パイプ11は、ステンレスから作られ、その断面形状が円環状を有する円筒状に成型されている。パイプ11は、長さ方向へ長く、所定の長さ寸法を有する。パイプ11の長さ寸法に特に限定はなく、長さ寸法を自由に設定することができる。真空フィードスルー10Aの使用時には、パイプ11の内部空間17が真空圧に保持される。パイプ11は、圧力10−8Pa以下の超高真空に対応可能である。

パイプ11は、その前端部14に長さ方向へ開口する円形の出入口18が形成され、その後端部16に長さ方向へ開口する円形の開口部19が形成されている。開口部19は、円形の蓋部材20によって気密に密閉されている。蓋部材20は、ステンレスから作られ、ボルト(図示せず)によって開口部19に着脱可能に固定される。パイプ11の前端部14には、後記する真空装置31の真空チャンバーに接続するフランジ21が形成されている。フランジ21は、パイプ11と一体に作られており、パイプ11の前端部14における外周面から径方向外方へ延びている。フランジ21は、その平面形状が円環状に成型されている。パイプ11の中間部15には、ストッパー22が取り付けられている。ストッパー22は、アルミから作られ、パイプ11の中間部15における外周面から径方向外方へ延びている。ストッパー22は、その平面形状が円環状に成型されている。パイプ11の内部空間17における前端部14には、固定ホルダー23が取り付けられている。

搬送シャフト12は、前端部24および後端部26と、前後端部24,26の間に位置する中間部25とを有する。搬送シャフト12は、パイプ11の内部空間17に配置されている。図2に示すように搬送シャフト12を前進させていない状態では、シャフト12の前端部24がパイプ11の前端部14に位置し、シャフト12の中間部25がパイプ11の中間部15に位置するとともに、シャフト12の後端部26がパイプ11の後端部16に位置する。なお、搬送シャフト12の前端部24の一部は、パイプ11の出入口18から長さ方向前方(パイプ11の外側)に露出している。搬送シャフト12は、ステンレスから作られ、その断面形状が円形を有する円柱状に成型されている。搬送シャフト12は、長さ方向へ長く、所定の長さ寸法を有する。シャフト12の長さ寸法に特に限定はなく、パイプ11の長さ寸法にあわせてその長さ寸法を自由に設定することができる。真空フィードスルー10Aの使用時には、搬送シャフト12の前端部24の先端部分27に材料(測定対象物等の試料)を着脱可能に保持する保持具(図示せず)が取り付けられる。

搬送シャフト12の後端部26には、マグネットホルダー28が着脱可能に取り付けられている。搬送シャフト12の後端部26であってマグネットホルダー28の長さ方向後方には、移動ホルダー29が取り付けられている。マグネットホルダー28は、ステンレスから作られ、その断面形状が円環状を有する円筒状に成型されている。マグネットホルダー28は、搬送シャフト12に挿通された状態で、シャフト12の外周面にビス(図示せず)によって固定されている。マグネットホルダー28を周り方向へ四等分した位置には、長さ方向へ延びる4つの棒磁石30が取り付けられている。それら棒磁石30は、マグネットホルダー28の外周面から径方向外方へ所定寸法露出している。

マグネットスライダー13は、アルミから作られ、その断面形状が円環状を有する円筒状に成型されている。マグネットスライダー13は、パイプ11の外周面を包被するように、パイプ11に挿通されている。マグネットスライダー13の前端部と後端部とには、スライダー13をパイプ11の外周面に摺動可能に支持するベアリング32が設置されている。ゆえに、マグネットスライダー13は、パイプ11の後端部16とストッパー22との間においてパイプ11の外周面を一方向前方と一方向後方とへスライド可能であり、パイプ11の外周面においてその周り方向へ回転可能である。マグネットスライダー13を周り方向へ四等分した位置には、長さ方向へ延びる4つの棒磁石33が取り付けられている。それら棒磁石33は、マグネットスライダー13の内周面から径方向内方へ向かって露出している。

マグネットスライダー13では、それに取り付けられた棒磁石33とマグネットホルダー28に取り付けられた棒磁石30とがパイプ11を挟んで対向している。マグネットスライダー13とマグネットホルダー28とでは、それら棒磁石30,33の磁力によってスライダー13とホルダー28とが互いに引き合うようにそれら棒磁石30,33の極性が調整されている。マグネットスライダー13の後端部には、径方向へ延びるビス34が螺着されている。ビス34をマグネットスライダー13の径方向内方へねじ込むと、ビス34の前端がパイプ11の外周面に押圧下に当接し、それによってスライダー13がパイプ11に固定され、スライダー13のスライドや回転が不可となる。

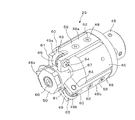

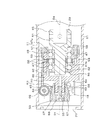

図3は、固定ホルダー23の斜視図であり、図4は、図2に示す固定ホルダー23を拡大した断面図である。固定ホルダー23は、ステンレスから作られ、長さ方向へ長い円筒状を有する。固定ホルダー23には、図2に示すように、搬送シャフト12が挿入されている。固定ホルダー23は、支持ハウジング35とスライドベアリング36とハウジング用ターンベアリング37とから形成され、パイプ11の前端部14における内部空間17に設置されている。固定ホルダー23をパイプ11の内部空間17に設置すると、パイプ11の中心軸線S1とホルダー23の中心軸線S3とが一致する。ゆえに、固定ホルダー23は、パイプ11の中心軸線S1と搬送シャフト12の中心軸線S2とが一致するように、シャフト12をパイプ11の径方向中央に保持する。

支持ハウジング35は、長さ方向へ長い円筒状に成型され、長さ方向へ並ぶ第1ハウジング38および第2ハウジング39と、それらハウジング38,39の外周面を包被する第3ハウジング40とから形成されている。支持ハウジング35の前端部には、ステンレスから作られたワッシャ41とC型止め輪42とが嵌め込まれ、支持ハウジング35の後端部には、ステンレスから作られたワッシャ43とC型止め輪44とが嵌め込まれている。支持ハウジング35では、第3ハウジング40がパイプ11の内周面に回転不能に固定され、第1および第2ハウジング38,39がハウジング用ターンベアリング37を介してパイプ11の内周面に回転可能に支持されている。スライドベアリング36は、長さ方向へ延びる円筒状に成型され、複数個の転動体(図示せず)を備えている。スライドベアリング36は、支持ハウジング35の長さ方向中央部に設置され、パイプ11の内部空間17において搬送シャフト12の外周面を長さ方向へスライド可能に支持する。

ハウジング用ターンベアリング37は、円環状に成型された第1ラジアルベアリング37aと円環状に成型された第2ラジアルベアリング37bとから形成されている。第1ラジアルベアリング37aは、支持ハウジング35の前端部に設置され、第2ラジアルベアリング37bは、支持ハウジング35の後端部に設置されている。それらラジアルベアリング37a,37bは、複数個の転動体を備え、パイプ11の内周面に摺動可能に当接している。それらラジアルベアリング37a,37bは、パイプ11の内部空間17において第1および第2ハウジング38,39やスライドベアリング36を回転可能に支持する。固定ホルダー23では、第3ハウジング40がパイプ11に固定されているにもかかわらず、それらラジアルベアリング37a,37bによって第1および第2ハウジング38,39とスライドベアリング36とがパイプ11の内部空間17において周り方向へ回転可能である。

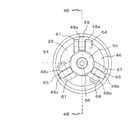

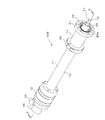

図5は、移動ホルダー29の斜視図であり、図6は、移動ホルダー29の背面図である。図7,8は、図6のB−B線矢視断面図である。図6〜8では、移動ホルダー29とともにパイプ11が図示されている。移動ホルダー29は、ステンレスから作られ、長さ方向へ長い略円柱状を有する。移動ホルダー29は、図2に示すように、搬送シャフト12の後端部16に連結されている。移動ホルダー29は、第1移動ホルダー45と第2移動ホルダー46とシャフト用ターンベアリング47とから形成されているとともに、アーム48とローラ49とテーパープラグ50とを備え、パイプ11の内部空間17に設置されている。移動ホルダー29をパイプ11の内部空間17に設置すると、パイプ11の中心軸線S1とホルダー29の中心軸線S4とが一致する。ゆえに、移動ホルダー29は、パイプ11の中心軸線S1と搬送シャフト12の中心軸線S2とが一致するように、シャフト12をパイプ11の径方向中央に保持する。

第1移動ホルダー45は、円筒状の前端部51と円柱状の後端部52とを有する。第2移動ホルダー46は、円筒状の前端部53と円柱状の後端部54とを有する。第1移動ホルダー45の前端部51には、搬送シャフト12の後端部26が挿入され、シャフト12の後端部26がビス(図示せず)によって着脱可能に固定されている。第1移動ホルダー45の後端部52には、C型止め輪55とワッシャ56とシャフト用ターンベアリング47と固定用フランジ57とが嵌め込まれている。第1移動ホルダー45の後端部52は、C型止め輪55やワッシャ56、シャフト用ターンベアリング47とともに第2移動ホルダー46の前端部53に挿入されている。

シャフト用ターンベアリング47は、長さ方向へ離間対向して第1移動ホルダー45に設置されたシャフト用第1ラジアルベアリング47aとシャフト用第2ラジアルベアリング47bとから形成されている。固定用フランジ57がビス58によって第2移動ホルダー46の前端部53に固定され、それによって、C型止め輪55とワッシャ56と第1および第2ラジアルベアリング47a,47bとが第1移動ホルダー45の後端部52に固定され、さらに、第1および第2ラジアルベアリング47a,47bを介して第1移動ホルダー45が第2移動ホルダー46に回転可能に連結されている。

アーム48は、ステンレスから作られ、長さ方向へ長い略板状に成型されている。アーム48は、第2移動ホルダー46をその周り方向へ3等分した位置に取り付けられた3個の第1〜第3アーム48a〜48cから形成されている。したがって、それらアーム48a〜48cは、第2移動ホルダー46の外周面に120°の等間隔で配置されている。なお、アーム48の個数を3個に限定するものではなく、4個以上のアーム48が第2移動ホルダー46の外周面の等間隔離間した位置に取り付けられていてもよい。

それらアーム48a〜48cは、前端部59および後端部61と、前後端部59,61の間に延びる中間部60とを有する。それらアーム48a〜48cの前端部59は、ビス62によって第2移動ホルダー46の外周面に着脱可能に固定されている。それらアーム48a〜48cの中間部60は、前端部59につながって第2移動ホルダー46から長さ方向後方へ延出している。それらアーム48a〜48cの後端部61は、中間部60につながって中間部60から長さ方向後方に位置している。

アーム48a〜48cの中間部60は、アーム48a〜48cに径方向外方への力が作用することによって、長さ方向へ平坦に延びた状態から移動ホルダー29の中心軸線S4から離間する(パイプ11の内周面に近づく)径方向外方へ弾性変形可能である。アーム48a〜48cの後端部61は、中間部60の弾性変形によって移動ホルダー29の中心軸線S4から離間する径方向外方へ移動可能であり、アーム48a〜48cに作用した力が解除されることによって、移動ホルダー29の中心軸線S4に近づく(パイプ11の内周面から離間する)径方向内方へ移動可能である。

それらアーム48a〜48cの後端部61には、長さ方向前方へ向かうにつれて移動ホルダー29の中心軸線S4(パイプ11の中心軸線S1)に向かって次第に傾斜する斜面63が形成されている。それらアーム48a〜48cの後端部61には、パイプ11の内周面に当接可能かつ長さ方向へ回転可能なローラ49が取り付けられている。ローラ49は、第1アーム48aに取り付けられた第1ローラ49aと、第2アーム48bに取り付けられた第2ローラ49bと、第3アーム48cに取り付けられた第3ローラ49cとから形成されている。それらローラ49a〜49cは、アーム48a〜48cの後端部61に形成された軸孔に挿通されて径方向へ延びる軸64と、軸64に回転可能に設置されて複数個の転動体(図示せず)を備えたラジアルベアリング65とから形成されている。

テーパープラグ50は、ステンレスから作られ、ほぼ円錐状に成型されている。テーパープラグ50は、その中心軸線S5が移動ホルダー29の中心軸線S4と一致するように第2移動ホルダー46の後端部54にボルト66によって着脱可能に取り付けられている。テーパープラグ50は、長さ方向前方へ向かうにつれてその径が次第に小さくなる先細りの外周面67(斜面)を有する。テーパープラグ50の外周面67は、長さ方向前方へ向かうにつれて移動ホルダー29の中心軸線S4(パイプ11の中心軸線S1)に向かって次第に傾斜している。テーパープラグ50は、その外周面67がアーム48a〜48cの後端部61に形成された斜面63に当接し、アーム48a〜48cの中間部60をパイプ11の内周面に向かって(径方向外方へ向かって)強制的に弾性変形させ、パイプ11の内周面をその周り方向へ3等分した位置に第1〜第3ローラ49a〜49c(ラジアルベアリング65)を押し当てる。

ボルト66は、テーパープラグ50の径方向中央に貫通するボルト孔に挿通され、さらに、第2移動ホルダー46の後端部54に形成されたボルト孔68に羅着されている。ボルト66は、テーパープラグ50を長さ方向前方と長さ方向後方とへ移動させる。具体的には、ボルト66をボルト孔68にねじ込む方向へ移動させる(ボルト66を長さ方向前方へ向かって移動させる)と、それにともなってテーパープラグ50が長さ方向前方へ移動し、ボルト66をボルト孔68から引き抜く方向へ移動させる(ボルト66を長さ方向後方へ向かって移動させる)と、それにともなってテーパープラグ50が長さ方向後方へ移動する。

移動ホルダー29では、ボルト66を長さ方向前方へ向かって移動させ、テーパープラグ50を長さ方向前方へ移動させることによって、アーム48a〜48cの中間部60の弾性変形が次第に大きくなり、アーム48a〜48cの後端部61が径方向外方へ次第に移動し、アーム48a〜48cに取り付けられた第1〜第3ローラ49a〜49c(ラジアルベアリング65)のパイプ11の内周面に対する押圧力が次第に大きくなる。逆に、ボルト66を長さ方向後方へ向かって移動させ、テーパープラグ50を長さ方向後方へ移動させることによって、アーム48a〜48cの中間部60の弾性変形が次第に小さくなり、アーム48a〜48cの後端部61が径方向内方へ次第に移動し、第1〜第3ローラ49a〜49c(ラジアルベアリング65)のパイプ11の内周面に対する押圧力が次第に小さくなる。したがって、ボルト孔68に対するボルト66の螺着位置を調節することによって、アーム48a〜48cの中間部60の弾性変形量を調節することができ、ラジアルベアリング65のパイプ11の内周面に対する押圧力を調節することができる。

図7に示す状態では、テーパープラグ50の長さ方向前方への移動が十分ではなく、ラジアルベアリング65がパイプ11の内周面から径方向へ離間し、図7に矢印Y1で示すように、ラジアルベアリング65とパイプ11の内周面との間に間隙が形成されている。図8に示すように、テーパープラグ50を長さ方向前方へ十分に移動させると、ラジアルベアリング65がパイプ11の内周面に当接する。図8に示す状態にすることで、第1〜第3ローラ49a〜49c(ラジアルベアリング65)が所定の押圧力でパイプ11の内周面に当接し、それによって、第1および第2移動ホルダー45,46がパイプ11の内部空間17においてパイプ11の径方向中央に保持され、あわせて搬送シャフト12がパイプ11の内部空間17においてパイプ11の径方向中央に保持される。

図9は、搬送シャフト12を長さ方向前方へ延出させた状態で示す真空フィードスルー10Aの斜視図であり、図10は、図9のC−C線矢視断面図である。図11は、真空フィードスルー10Aの使用状態の一例を示す図である。図11では、一例として示す真空装置31の真空チャンバーに真空フィードスルー10Aが連結されている。

真空フィードスルー10Aでは、パイプ11の外周面においてマグネットスライダー13を長さ方向前方へスライドさせると、棒磁石30,33の磁力によってマグネットスライダー13と引き合うマグネットホルダー28がパイプ11の内部空間17において長さ方向前方へ移動し、あわせて搬送シャフト12が長さ方向前方へ移動する。搬送シャフト12が長さ方向前方へ移動すると、図9,10に示すように、シャフト12の前端部24や中間部25がパイプ11の出入口18からパイプ11の外部に向かって前進する。図9,10の状態から逆に、マグネットスライダー13を長さ方向後方へスライドさせると、マグネットホルダー28がパイプ11の内部空間17において長さ方向後方へ移動し、あわせて搬送シャフト12が長さ方向後方へ移動する。搬送シャフト12が長さ方向後方へ移動すると、図1,2に示すように、シャフト12の前端部24や中間部25がパイプ11の出入口18から内部空間17に向かって後退する。

また、真空フィードスルー10Aでは、パイプ11の外周面においてマグネットスライダー13をパイプ11の周り方向へ回転(時計周り方向と反時計回り方向とのいずれか一方へ回転)させると、棒磁石30,33の磁力によってマグネットスライダー13と引き合うマグネットホルダー28がパイプ11の内部空間17においてパイプ11の周り方向へ回転し、あわせて搬送シャフト12がパイプ11の周り方向へ回転する。マグネットスライダー13や搬送シャフト12のパイプ11の周り方向への回転角度は、360°である。

なお、マグネットスライダー13は、ストッパー22に当接するまで、長さ方向前方へスライドさせることができる。したがって、テーパープラグ50が蓋部材20に当接した図2の状態の位置からマグネットスライダー13がストッパー22に当接した位置までの間の距離だけ搬送シャフト12を出入口18からパイプ11の外部に向かって前進させることができる。真空フィードスルー10Aは、パイプ11や搬送シャフト12の長さ寸法を変えることによってシャフト12の出入口18からの延出寸法を変えることができる他、パイプ11の外周面に対するストッパー22の固定位置を変更することによってシャフト12の出入口18からの延出寸法を変えることができる。

真空フィードスルー10Aを利用する真空装置31は、図11に示すように、真空チャンバー69、真空ポンプ70、真空バルブ71を主要な構成機器とする。なお、それら構成機器は、コントローラ(図示せず)によって制御される。真空チャンバー69は、円筒状に成形された石英ガラスまたは強化ガラス、耐熱ガラスから作られ、長さ方向へ延びている。真空チャンバー60の内部の長さ方向中央には、形状や重量、体積が不揃いの異形異質量の材料72が載置される。真空チャンバー69の長さ方向前端部には、真空バルブ71と真空ポンプ70とが連結されている。バルブ71とポンプ70とは、真空計(図示せず)が設置された円筒状の管路73を介してつながっている。真空チャンバー69の長さ方向中間部には、チャンバー69の内部を目視するための覗き窓76が設置されている。

真空チャンバー69の長さ方向後端部には、ゲートバルブ74が設置され、真空バルブ71と真空ポンプ70とが連結されている。さらに、チャンバー69の後端部には、チャンバー69の内部を目視するための覗き窓77が設置されている。バルブ71とポンプ70とは、真空計(図示せず)が設置された円筒状の管路75を介してつながっている。真空フィードスルー10Aは、真空チャンバー69の後端部に着脱可能に取り付けられている。真空フィードスルー10Aは、パイプ11の前端部14に形成されたフランジ21がチャンバー69の後端部に固定されることで、チャンバー69に連結される。真空装置31では、真空フィードスルー10Aの搬送シャフト12を利用して材料72をチャンバー69の内部に搬送する。

真空フィードスルー10Aを利用した材料72の真空チャンバー69内部への搬入手順や搬出手順の一例を説明すると、以下のとおりである。真空フィードスルー10Aの搬送シャフト12の先端部分27に材料72を保持させた後、フランジ21を真空チャンバー69の後端部に固定し、フィードスルー10Aをチャンバー69に連結する。真空フィードスルー10Aと真空チャンバー69との連結時では、真空バルブ71が開放されてチャンバー69内部が真空ポンプ70によって所定の真空圧に保持されているが、フィードスルー10Aのパイプ11の内部空間は大気圧状態である。

真空フィードスルー10Aを真空チャンバー69に連結した後、覗き窓77を介して搬送シャフト12の先端部分27に支持された材料72が脱落しておらず、先端部分27がゲートバルブ74の直近に位置しているかを確認した後、真空ポンプ70を稼動させ、真空バルブ75を開放してパイプ11の内部空間17を所定の真空圧にする。内部空間17が所定の真空圧に達した後、ゲートバルブ74を開放し、パイプ11の内部空間17と真空チャンバー69の内部とを連通状態にする。

次に、マグネットスライダー13を長さ方向前方へ徐々に前進させ、搬送シャフト12を長さ方向前方へ徐々に前進させる。搬送シャフト12は、パイプ11の出入口18からチャンバー69に向かって前進し、ゲートバルブ74を通過してチャンバー69の中間部に達する。搬送シャフト12をチャンバー69の中間部まで前進させた後、マグネットスライダー13をパイプ11の周り方向へ回転させ、材料をチャンバー69の中間部に載置する。材料を載置した後、マグネットスライダー13を長さ方向後方へ徐々に後退させ、搬送シャフト12を長さ方向後方へ徐々に後退させる。搬送シャフト12は、チャンバー69の中間部からゲートバルブ74に向かって後退し、ゲートバルブ74を再び通過してチャンバー69の後端部に達する。搬送シャフト12がチャンバー69の後端部に達した後、ゲートバルブ74を閉鎖し、真空中において材料72に対して所定の処理や実験が行われる。

真空フィードスルー10Aでは、その成型時にパイプ11の内周面が微少に波打ち、または、パイプ11の内周面に微少な凹凸が形成されてしまう場合がある。この場合、パイプ11の内周面に第1〜第3ローラ49a〜49c(ラジアルベアリング65)が所定の押圧力で当接するとともに、移動ホルダー29に取り付けられた弾性変形可能な第1〜第3アーム48a〜48cの中間部60がパイプ11の内周面の形状変化(波打ちや凹凸)にあわせて弾性変形し、それらアーム48a〜48cの中間部60によってパイプ11の内周面に形成された波打ちや凹凸が吸収されるから、移動ホルダー29がパイプ11の内周面の形状変化の影響を受けることはなく、固定ホルダー23と移動ホルダー29とによって搬送シャフト11がパイプ11の径方向中央に保持される。

真空チャンバー69の中間部に載置された材料72に対して所定の処理や実験が終了した後、ゲートバルブ74を開放し、パイプ11の内部空間17と真空チャンバー69の内部とを連通状態にする。次に、マグネットスライダー13を長さ方向前方へ徐々に前進させるとともに、搬送シャフト12を長さ方向前方へ徐々に前進させ、シャフト12の先端部分27をチャンバー69の中間部に前進させる。搬送シャフト12をチャンバー69の中間部まで前進させた後、マグネットスライダー13をパイプ11の周り方向へ回転させ、材料をシャフト12の先端部分27に支持させる。材料を支持させた後、マグネットスライダー13を長さ方向後方へ徐々に後退させるとともに、搬送シャフト12を長さ方向後方へ徐々に後退させ、シャフト12をチャンバー69の後端部にまで後退させる。搬送シャフト12がチャンバー69の後端部に達した後、ゲートバルブ74を閉鎖し、パイプ11の内部空間17を大気圧に戻す。内部空間17を大気圧に戻した後、真空フィードスルー10Aと真空チャンバー69との連結を解除し、シャフト12の先端部分27から材料を取り外す。

真空フィードスルー10Aは、長さ方向(一方向)へ離間する固定ホルダー23と移動ホルダー29との2つのホルダー23,29によって搬送シャフト12がパイプ11の径方向中央に保持されるから、シャフト12の先端部分27に所定重量の材料72を着脱可能に支持させてシャフト12を長さ方向前方と長さ方向後方とへ移動させたとしても、シャフト12の先端部分27の位置をパイプ11の径方向中央に保持することができ、シャフト12の先端部分27が径方向中央からずれることはなく、材料72を真空チャンバー69内部の所定の箇所に正確に搬送することができる。真空フィードスルー10Aは、マグネットスライダー13を長さ方向前方と長さ方向後方とへ自由にスライドさせることによって、棒磁石30,33によってマグネットスライダー13と引き合うマグネットホルダー28を取り付けた搬送シャフト12が長さ方向前方や長さ方向後方へ移動するから、大気側からマグネットスライダー13を操作することによってシャフト12を自由に前進後退させることができ、大気側からの操作によってシャフト12の先端部分27に支持された材料71を真空チャンバー69の任意の箇所に搬送することができる。

パイプ11の内周面が平坦ではなく、パイプ11の内周面が微少に波打ち、または、パイプ11の内周面に微少な凹凸が形成されていると、搬送シャフト12を長さ方向へ移動させたときに、内周面に当接する移動ホルダー29がその形状変化にあわせて動き、それによってシャフト12の先端部分27が微少に振動し、シャフト12の先端部分27がパイプ11の径方向中央からずれ、材料72を真空チャンバー69の搬送箇所に精密に搬送することができない場合がある。しかし、この真空フィードスルー10Aは、パイプ12の内周面に第1〜第3ローラ49a〜49c(ラジアルベアリング65)が当接するとともに、移動ホルダー29に取り付けられた弾性変形可能な第1〜第3アーム48a〜48cの中間部60がパイプ11の内周面の形状変化にあわせて弾性変形し、それらアーム48a〜48cの中間部60によってパイプ11の内周面の波打ちや凹凸が吸収されるから、移動ホルダー29がパイプ11の内周面の形状変化の影響を受けることはなく、固定ホルダー23と移動ホルダー29とによって常時搬送シャフト12の先端部分27をパイプ11の径方向中央に保持することができ、シャフト12を利用して材料72を真空チャンバー69内部の任意の箇所に正確に搬送することができる。

真空フィードスルー10Aは、テーパープラグ50が第1〜第3アーム48a〜48cを強制的に弾性変形させて第1〜第3ローラ49a〜49c(ラジアルベアリング65)をパイプ11の内周面に押し当てるから、パイプ11の内周面に対する第1〜第3ローラ49a〜49c(ラジアルベアリング65)の当接状態を維持することができる。真空フィードスルー10Aは、パイプ11の内周面の周り方向へ等間隔で第1〜第3ローラ49a〜49c(ラジアルベアリング65)が3点で当接するとともに、移動ホルダー29に取り付けられた弾性変形可能な第1〜第3アーム48a〜48cの中間部60がパイプ11の内周面の形状変化にあわせてそれぞれ弾性変形するから、それらアーム48a〜48cの中間部60によってパイプ11の内周面の波打ちや凹凸が吸収されるとともに、それらアーム48a〜48cの弾性変形力が移動ホルダー29に均等に作用し、移動ホルダー29が径方向の一方へ偏ることはない。各種真空装置31では材料72の載置に正確かつ微妙な位置決めが要求されるが、この真空フィードスルー10Aは、搬送シャフト12を利用して材料72を真空チャンバー69内部の任意の箇所に正確に搬送することができるから、真空装置31に要求される正確かつ微妙な位置決めを達成することができる。

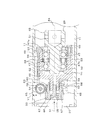

図12は、他の一例として示す真空フィードスルー10Bの斜視図であり、図13は、図12のD−D線矢視断面図である。図14は、搬送シャフト12を長さ方向前方へ前進させた状態で示す真空フィードスルー10Bの斜視図であり、図15は、図14のE−E線矢視断面図である。図13,15では、長さ方向(一方向)を矢印X、径方向を矢印Y、周り方向を矢印Z(図2のみ)で示し、長さ方向前方(一方向前方)を矢印X1、長さ方向後方(一方向後方)を矢印X2で示す。図13,15では、搬送シャフト12を切断しない状態で示す。

真空フィードスルー10Bは、長さ方向へ延びるパイプ11と、長さ方向へ延びる搬送シャフト12と、長さ方向前方と長さ方向後方とへスライド可能なマグネットスライダー13とから形成されている。パイプ11は、前端部14および後端部16と、前後端部14,16の間に位置する中間部15とを有する。パイプ11は、ステンレスから作られ、その断面形状が円環状を有する円筒状に成型されている。パイプ11は、圧力10−8Pa以下の超高真空に対応可能である。

パイプ11や搬送シャフト12、マグネットスライダー13は、図1の真空フィードスルー10Aのそれらと同一であるから、図1のパイプ11やシャフト12、スライダー13と同一の符号を付すとともに、図1の説明を援用することで、それらの説明は省略する。図13に示すように搬送シャフト12を前進させていない状態では、シャフト12の前端部24がパイプ11の前端部14に位置し、シャフト12の中間部25がパイプ11の中間部15に位置するとともに、シャフト12の後端部26がパイプ11の後端部16に位置する。なお、搬送シャフト12の前端部24の一部は、パイプ11の出入口18から長さ方向前方(パイプ11の外側)に露出している。

搬送シャフト12の後端部26には、マグネットホルダー28が着脱可能に取り付けられている。搬送シャフト12の後端部26であってマグネットホルダー28の長さ方向後方には、移動ホルダー29が取り付けられている。マグネットホルダー28は、図1の真空フィードスルー10Aのそれと同一であるから、図1のマグネットホルダー28と同一の符号を付すとともに、図1の説明を援用することで、その説明は省略する。

固定ホルダー23は、ステンレスから作られ、長さ方向へ長い円筒状を有する。固定ホルダー23には、図13,15に示すように、搬送シャフト12が挿入されている。固定ホルダー23は、ホルダー23の前端部に設置されてスライドベアリング82を備えた第1支持ハウジング80aとホルダー23の後端部に設置されてスライドベアリング82を備えた第2支持ハウジング80bとハウジング用ターンベアリング81とから形成され、パイプ11の前端部14における内部空間17に設置されている。固定ホルダー23をパイプ11の内部空間17に設置すると、パイプ11の中心軸線S1とホルダー23の中心軸線S3とが一致する。ゆえに、固定ホルダー23は、パイプ11の中心軸線S1と搬送シャフト12の中心軸線S2とが一致するように、シャフト12をパイプ11の径方向中央に保持する。

第1および第2支持ハウジング80a,80bは、長さ方向へ長い円筒状に成型されている。第1支持ハウジング80aには、ワッシャ83とC型止め輪84とが嵌め込まれている。それら支持ハウジング80a,80bは、ハウジング用ターンベアリング81を介してパイプ11の内周面に回転可能に支持されている。スライドベアリング82は、長さ方向へ延びる円筒状に成型され、複数個の転動体(図示せず)を備えている。スライドベアリング82は、パイプ11の内部空間17において搬送シャフト12の外周面を長さ方向へスライド可能に支持する。

ハウジング用ターンベアリング81は、第1支持ハウジング80aと第2支持ハウジング80bと間に配置されている。ハウジング用ターンベアリング81は、円環状に成型された第1ラジアルベアリング81aと円環状に成型された第2ラジアルベアリング81bとから形成されている。第1ラジアルベアリング81aは、第1支持ハウジング80aの側に設置され、第2ラジアルベアリング81bは、第2支持ハウジング80bの側に設置されている。それらラジアルベアリング81a,81bは、複数個の転動体を備え、パイプ11の内周面に摺動可能に当接している。それらラジアルベアリング81a,81bは、パイプ11の内部空間17において第1および第2支持ハウジング80a,80bを回転可能に支持する。固定ホルダー23では、それらラジアルベアリング81a,81bによって第1および第2支持ハウジング80a,80bがパイプ11の内部空間17において周り方向へ回転可能である。

移動ホルダー29は、ステンレスから作られ、長さ方向へ長い略円柱状を有する。移動ホルダー29は、図13,15に示すように、搬送シャフト12の後端部16に連結されている。移動ホルダー29は、第1移動ホルダー85と第2移動ホルダー86と第2スライドベアリング87とシャフト用ターンベアリング88とから形成され、パイプ11の内部空間17に設置されている。移動ホルダー29をパイプ11の内部空間17に設置すると、パイプ11の中心軸線S1とホルダー29の中心軸線S4とが一致する。ゆえに、移動ホルダー29は、パイプ11の中心軸線S1と搬送シャフト12の中心軸線S2とが一致するように、シャフト12をパイプ11の径方向中央に保持する。

第1移動ホルダー85は、円筒状の前端部と円柱状の後端部とを有する。第2移動ホルダー86は、円筒状の前端部と円柱状の後端部とを有する。第1移動ホルダー85の前端部には、搬送シャフト12の後端部26が挿入され、シャフト12の後端部26がビス(図示せず)によって着脱可能に固定されている。第1移動ホルダー85の後端部には、シャフト用ターンベアリング88が嵌め込まれている。第1移動ホルダー85の後端部は、シャフト用ターンベアリング88とともに第2移動ホルダー86の前端部に挿入されている。

シャフト用ターンベアリング88は、長さ方向へ離間対向して第1移動ホルダー85に設置されたシャフト用第1ラジアルベアリング88aとシャフト用第2ラジアルベアリング88bとから形成されている。シャフト用第1ラジアルベアリング88aは、第2スライドベアリング87の長さ方向後方に配置され、シャフト用第2ラジアルベアリング88bは、シャフト用第1ラジアルベアリング88aの長さ方向後方に配置されている。第1および第2ラジアルベアリング88a,88bを介して第1移動ホルダー85が第2移動ホルダー86に回転可能に連結されている。第2スライドベアリング87は、シャフト用ターンベアリング88の長さ方向前方に配置され、第2移動ホルダー86の外周面に取り付けられている。第2スライドベアリング87は、パイプの内周面に押圧下に当接し、移動ホルダー86を長さ方向へスライド可能に支持する。

真空フィードスルー10Bでは、パイプ11の外周面においてマグネットスライダー13を長さ方向前方へスライドさせると、棒磁石30,33の磁力によってマグネットスライダー13と引き合うマグネットホルダー28がパイプ11の内部空間17において長さ方向前方へ移動し、あわせて搬送シャフト12が長さ方向前方へ移動する。搬送シャフト12が長さ方向前方へ移動すると、図14,15に示すように、シャフト12の前端部24や中間部25がパイプ11の出入口18からパイプ11の外部に向かって前進する。図14,15の状態から逆に、マグネットスライダー13を長さ方向後方へスライドさせると、マグネットホルダー28がパイプ11の内部空間17において長さ方向後方へ移動し、あわせて搬送シャフト12が長さ方向後方へ移動する。搬送シャフト12が長さ方向後方へ移動すると、図12,13に示すように、シャフト12の前端部24や中間部25がパイプ11の出入口18から内部空間17に向かって後退する。

また、真空フィードスルー10Bでは、パイプ11の外周面においてマグネットスライダー13をパイプ11の周り方向へ回転(時計周り方向と反時計回り方向とのいずれか一方へ回転)させると、棒磁石30,33の磁力によってマグネットスライダー13と引き合うマグネットホルダー28がパイプ11の内部空間17においてパイプ11の周り方向へ回転し、あわせて搬送シャフト12がパイプ11の周り方向へ回転する。

真空フィードスルー10Bは、図1のそれと同様に、真空装置31に利用される。真空装置31における利用手順は、図1のそれと同様であるから、図11を援用するとともに、図11における説明を援用することで、真空装置31における真空フィードスルー10Bの利用手順の説明は省略する。

真空フィードスルー10Bは、搬送シャフト12が長さ方向へ離間する固定ホルダー23と移動ホルダー29との2つのホルダー23,29によってパイプ11の径方向中央に保持されるから、シャフト12の先端部分27に所定重量の材料72を着脱可能に支持させてシャフト12を長さ方向前方と長さ方向後方とへ移動させたとしても、シャフト12の先端部分27の位置をパイプ11の径方向中央に保持することができ、シャフト12の先端部分27が径方向中央からずれることはなく、材料72を真空チャンバー69内部の所定の箇所に正確に搬送することができる。真空フィードスルー10Bは、マグネットスライダー13を長さ方向へ自由にスライドさせることによってマグネットホルダー28を取り付けた搬送シャフト12が長さ方向前方や長さ方向後方へ移動するから、大気側からマグネットスライダー13を操作することによって搬送シャフト12を自由に前進後退させることができ、大気側からの操作によってシャフト12の先端部分27に支持された材料72を真空チャンバー69の任意の箇所に搬送することができる。