JP2012176552A - タイヤ加硫装置 - Google Patents

タイヤ加硫装置 Download PDFInfo

- Publication number

- JP2012176552A JP2012176552A JP2011040720A JP2011040720A JP2012176552A JP 2012176552 A JP2012176552 A JP 2012176552A JP 2011040720 A JP2011040720 A JP 2011040720A JP 2011040720 A JP2011040720 A JP 2011040720A JP 2012176552 A JP2012176552 A JP 2012176552A

- Authority

- JP

- Japan

- Prior art keywords

- platen

- divided

- tire

- plate

- vulcanizing apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004073 vulcanization Methods 0.000 title claims abstract description 24

- 238000010438 heat treatment Methods 0.000 claims description 37

- 230000011218 segmentation Effects 0.000 claims description 9

- 235000012489 doughnuts Nutrition 0.000 claims description 5

- 238000005485 electric heating Methods 0.000 abstract description 12

- 238000012986 modification Methods 0.000 description 6

- 230000004048 modification Effects 0.000 description 6

- 238000000034 method Methods 0.000 description 4

- 238000000465 moulding Methods 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000012546 transfer Methods 0.000 description 3

- 230000006698 induction Effects 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000011295 pitch Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/02—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means

- B29C33/04—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means using liquids, gas or steam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/02—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/20—Opening, closing or clamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/04—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould using liquids, gas or steam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/0601—Vulcanising tyres; Vulcanising presses for tyres

- B29D30/0662—Accessories, details or auxiliary operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/0601—Vulcanising tyres; Vulcanising presses for tyres

- B29D30/0662—Accessories, details or auxiliary operations

- B29D2030/0666—Heating by using fluids

- B29D2030/0674—Heating by using non-fluid means, e.g. electrical heating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2030/00—Pneumatic or solid tyres or parts thereof

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Oral & Maxillofacial Surgery (AREA)

- Thermal Sciences (AREA)

- Heating, Cooling, Or Curing Plastics Or The Like In General (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

【解決手段】外金型内に収容された生タイヤを、当該生タイヤの外側及び内側から加熱して加硫成形するタイヤ加硫装置であって、生タイヤを充填するコンテナの上下に接して、またはコンテナの上下部分に内蔵した状態に配設され、加硫時に外金型の外側から生タイヤを加熱するプラテン10を電気式とし、ドーナツ型円盤としたプラテン10の周方向が複数に分割されている。

【選択図】図1

Description

なお、従来のタイヤ加硫装置において、生タイヤの内部空間については、加熱媒体として蒸気が供給・循環されるとともに、窒素ガスや温水等の加熱、加圧媒体が密封されるようになっている。

電気式プラテンに適用される電気式加熱としては、プラテンに埋設した棒状または面状の電気ヒータ(たとえば、下記の特許文献3を参照)による加熱や、電磁コイルによる誘導加熱(たとえば、下記の特許文献4を参照)が知られている。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、電気加熱式プラテンが有するタイヤ加硫時の変形やプラテン交換に関する問題を解決したタイヤ加硫装置を提供することにある。

本発明に係るタイヤ加硫装置は、外金型内に収容された生タイヤを、当該生タイヤの外側及び内側から加熱して加硫成形するタイヤ加硫装置であって、前記生タイヤを充填するコンテナの上下に接して、または前記コンテナの上下部分に内蔵した状態に配設され、加硫時に前記外金型の外側から前記生タイヤを加熱するプラテンを電気式とし、ドーナツ型円盤とした前記プラテンの周方向が複数に分割されていることを特徴とするものである。

また、上記発明のタイヤ加硫装置において、前記プラテンは、複数に分割されて隣接する分割プラテン間が締結部材により接続及び位置決めされる締結接続部を備えたものでもよい。

また、上記発明のタイヤ加硫装置において、前記プラテンは、複数に分割されて隣接する分割プラテン間が板状部材を介して互いに接続及び位置決めされるプレート接続部を備えたものでもよい。

上述した凹凸係合部、締結接続部、プレート接続部及びこれらの組み合わせにより、分割プラテン間の位置決め及び接続を容易に実施することができる。

そして、電気加熱式プラテンを複数に分割した構造は、加硫機の構造、タイヤ金型及び加熱仕様に合わせて最適な分割形状の選択が可能になるため、装置設計上の自由度向上に有効である。すなわち、棒状ヒータや面状ヒータを組み合わせた電気式加熱が容易になるだけでなく、電気式加熱と熱媒体式加熱との組合せも容易になるため、タイヤ加熱温度の均一化や最適化が可能となり、加熱ランニングコストの低減及び加熱温度のコントロール精度向上により、高品質のタイヤ製造が可能なタイヤ加硫装置となる。

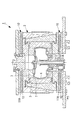

図2に示すタイヤ加硫機1は、コンテナ(金型)2の内部で生タイヤTを加熱して加硫成形する装置である。コンテナ2は、内部に生タイヤTを充填する外金型(モールド)3と、タイヤの内部空間を形成するプラダ4とを具備して構成される。

なお、上述した外金型3は、生タイヤTの充填や加硫後のタイヤ取り出しを可能にするため、複数部材に分割されている。

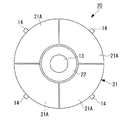

図1に示すプラテン10のドーナツ型円盤形状は、本体11を円形とし、その中心部に同心円の貫通孔13を設けたものである。そして、プラテン10の本体11は、周方向が90度ピッチに4分割されている。

また、図中の符号14は、プラテン10をコンテナ2に接続するための鍔部であり、図示の構成例では、4分割した分割プラテン11A毎に設けられている。このような鍔部14を設けることにより、分割プラテン11Aを一体に接続して形成されるプラテン10の貫通孔13により、外金型3の設置位置が芯出しされる分割プラテン11Aの位置決め精度はより一層向上する。

なお、プラテン10の周方向分割数については、上述した4分割に限定されることはなく、2分割や3分割は勿論のこと、加硫するタイヤサイズ等に応じて5分割以上の複数に分割してもよい。

この場合、最も内側については、すなわち、貫通孔13が形成される中心部側については、周方向を連結してドーナツ型とすることが望ましい。

図5は、凹凸係合部の構造例を示しており、(a)及び(b)は隣接する分割プラテンの端部で上下面を重ね合わせて係合させた構造例、(c)及び(d)は隣接する分割プラテンの端面どうしを係合させた構造例である。

上述したように、凹凸部41,42は段差面43の中央付近に1箇所ずつ形成してもよいし、あるいは図5(b)に示す凹凸係合部40Aのように、互いの端部に形成した凹凸部41,42を係合させるものなど、特に限定されることはない。

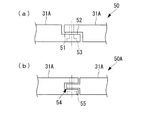

図6(a)に示す締結構造部50は、隣接する分割プラテン31A,31Aの端部に各々段差面51,52を形成し、締結部材のボルト53を用いて機械的に結合する構造である。また、図6(b)に示す締結構造部50Aは、隣接する分割プラテン31A,31Aの端部に凹凸係合部54を形成し、この凹凸係合部54を貫通する締結部材の通しボルト55を用いて機械的に結合する構造である。

このような締結構造部50,50Aを採用すれば、締結部材による機械的な接続がなされるので、分割プラテン31Aを位置決めして確実な接続による一体化が可能になる。

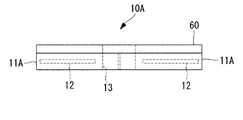

図7に示すプラテン10Aは、図1に示すプラテン10の分割プラテン11Aが、板上部材60により接続及び位置決めされて一体化したものである。この場合、板状部材60は、たとえばプラテン10Aのドーナツ型円盤形状に合わせ、連続するリング形状の板材が使用される。

また、凹凸係合部62の位置は、たとえば図8(b)に示すように、分割プラテン11Aの両端部付近に一対設けてもよいし、あるいは、たとえば図8(c)に示すように、分割プラテン11Aの中心部付近に一箇所設けてもよい。

図9(a)に示すプレート接続部61の構造例では、分割プラテン11Aと板状部材60との間が上下方向のボルト63で締結され、図9(b)に示すプレート接続部61Bの構造例では、分割プラテン11Aと板状部材60との間が水平方向のボルト64で締結されている。

1)タイヤ加硫時にプラテンの変形(撓み)が発生しにくくなり、発熱部や取付部材(たとえば鍔部、上下プレートとボルト等の締結部材)等の寿命が向上する。

2)変形しにくいプラテンは、発熱部との接触面積が減少しにくくなるため、熱伝達性能の低下がなくなり、良好な加熱効率が得られるとともに熱寿命が向上する。

3)プラテンを交換する場合、取り外しや取り付けの調整が容易になるため、メンテナンス性が向上する。

4)プラテンは、分割プラテン毎の部分的な交換が可能になるので、コスト低減に有効である。

5)プラテンは、タイヤ加硫装置の構造、コンテナの金型構造及び加熱仕様に合わせた最適な分割形状を選択可能になる。

6)プラテンは、分割プラテン毎に、電気ヒータ(棒状及び面状の組合せを含む)や誘導加熱のように電気式加熱方式の種類が異なる組合せや、電気式加熱方式と熱媒体加熱方式との組合せが容易になる。このため、タイヤ加熱温度の均一化や最適化が可能となり、加熱ランニングコストの低減、加熱温度のコントロール精度向上により、高品質のタイヤ製造が可能となる。

なお、本発明は上述した実施形態に限定されることはなく、その要旨を逸脱しない範囲内において適宜変更することができる。

2 コンテナ(金型)

3 外金型(モールド)

4 プラダ

10,20,30 プラテン

11A,21A,31A 分割プラテン

12 発熱体

13 貫通孔

14 鍔部

40 凹凸係合部

50 締結構造部

60 板状部材

61 プレート接続部

Claims (8)

- 外金型内に収容された生タイヤを、当該生タイヤの外側及び内側から加熱して加硫成形するタイヤ加硫装置であって、

前記生タイヤを充填するコンテナの上下に接して、または前記コンテナの上下部分に内蔵した状態に配設され、加硫時に前記外金型の外側から前記生タイヤを加熱するプラテンを電気式とし、ドーナツ型円盤とした前記プラテンの周方向が複数に分割されていることを特徴とするタイヤ加硫装置。 - 前記プラテンの半径方向が複数に分割されるとともに、最も内側の周方向を連結してドーナツ型円盤にしたことを特徴とする請求項1に記載のタイヤ加硫装置。

- 前記プラテンは、複数に分割されて隣接する分割プラテン間が互いの凹凸部を係合させて接続及び位置決めされる凹凸係合部を備えていることを特徴とする請求項1または2に記載のタイヤ加硫装置。

- 前記プラテンは、複数に分割されて隣接する分割プラテン間が締結部材により接続及び位置決めされる締結接続部を備えていることを特徴とする請求項1または2に記載のタイヤ加硫装置。

- 前記プラテンは、複数に分割されて隣接する分割プラテン間が板状部材を介して互いに接続及び位置決めされるプレート接続部を備えていることを特徴とする請求項1または2に記載のタイヤ加硫装置。

- 前記プラテンは、複数に分割されて隣接する分割プラテン間が、前記凹凸係合部、前記締結接続部及び前記プレート接続部の二つ以上を備えていることを特徴とする請求項1または2に記載のタイヤ加硫装置。

- 前記プレート接続部は、前記プラテンの上面または下面に設けた凹凸部と、前記板状部材の下面または上面に設けた凹凸部とを係合させて接続及び位置決めされることを特徴とする請求項5または6に記載のタイヤ加硫装置。

- 前記プレート接続部は、前記分割プラテンと前記板状部材との間が締結部材を介して接続及び位置決めされていることを特徴とする請求項5または6に記載のタイヤ加硫装置。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011040720A JP5725906B2 (ja) | 2011-02-25 | 2011-02-25 | タイヤ加硫装置 |

| EP11817288.1A EP2679367B1 (en) | 2011-02-25 | 2011-05-10 | Tire vulcanization device |

| KR1020127004462A KR101356815B1 (ko) | 2011-02-25 | 2011-05-10 | 타이어 가류 장치 |

| CN201180003486.9A CN102869486B (zh) | 2011-02-25 | 2011-05-10 | 轮胎硫化装置 |

| PCT/JP2011/060741 WO2012114542A1 (ja) | 2011-02-25 | 2011-05-10 | タイヤ加硫装置 |

| HRP20170048TT HRP20170048T1 (hr) | 2011-02-25 | 2011-05-10 | Uređaj za vulkanizaciju guma |

| US13/391,612 US8591212B2 (en) | 2011-02-25 | 2011-05-10 | Tire vulcanizer |

| TW100122611A TWI428227B (zh) | 2011-02-25 | 2011-06-28 | Tire vulcanizing device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011040720A JP5725906B2 (ja) | 2011-02-25 | 2011-02-25 | タイヤ加硫装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012176552A true JP2012176552A (ja) | 2012-09-13 |

| JP5725906B2 JP5725906B2 (ja) | 2015-05-27 |

Family

ID=46720353

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011040720A Active JP5725906B2 (ja) | 2011-02-25 | 2011-02-25 | タイヤ加硫装置 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US8591212B2 (ja) |

| EP (1) | EP2679367B1 (ja) |

| JP (1) | JP5725906B2 (ja) |

| KR (1) | KR101356815B1 (ja) |

| CN (1) | CN102869486B (ja) |

| HR (1) | HRP20170048T1 (ja) |

| TW (1) | TWI428227B (ja) |

| WO (1) | WO2012114542A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015020331A (ja) * | 2013-07-18 | 2015-02-02 | 株式会社ジェイテクト | ゴムの加硫装置および加硫方法 |

| US9452579B2 (en) * | 2014-02-07 | 2016-09-27 | Mitsubishi Heavy Industries Machinery Technology Corporation | Mold heating device and tire vulcanizer |

| DE102023209752A1 (de) * | 2023-10-05 | 2025-04-10 | Continental Reifen Deutschland Gmbh | Heizpresse |

| CN117359846A (zh) * | 2023-11-27 | 2024-01-09 | 山东驰骋凯旋科技有限公司 | 一种便于组装的轮胎硫化机电磁加热装置 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2024554A (en) * | 1933-01-03 | 1935-12-17 | Vogt Leslie Thomas | Apparatus for vulcanizing tires and other articles |

| JPH0180306U (ja) * | 1988-11-17 | 1989-05-30 | ||

| JPH08174554A (ja) * | 1994-12-20 | 1996-07-09 | Sumitomo Rubber Ind Ltd | タイヤ加硫用金型装置 |

| JP2010000715A (ja) * | 2008-06-20 | 2010-01-07 | Sumitomo Rubber Ind Ltd | タイヤ加硫装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1682620A (en) * | 1922-01-10 | 1928-08-28 | Budd Edward G Mfg Co | Apparatus for electrical vulcanizing |

| US2456063A (en) * | 1944-07-24 | 1948-12-14 | Harold V James | Tire retreading device |

| IT1189673B (it) * | 1986-05-20 | 1988-02-04 | Firestone Int Dev Spa | Impianto di vulcanizzazione di pneumatici |

| JP2505675B2 (ja) | 1992-01-24 | 1996-06-12 | 三菱重工業株式会社 | タイヤ加硫プレス |

| IT1257245B (it) * | 1992-07-01 | 1996-01-10 | Firestone Int Dev Spa | Reattore di vulcanizzazione per pneumatici di veicoli stradali. |

| JP3254097B2 (ja) | 1995-03-07 | 2002-02-04 | 三菱重工業株式会社 | タイヤ加硫用金型組立体 |

| JP2001079851A (ja) * | 1999-09-17 | 2001-03-27 | Kobe Steel Ltd | 加硫機 |

| JP3828726B2 (ja) | 2000-07-31 | 2006-10-04 | 株式会社神戸製鋼所 | 加硫機 |

| CN100513115C (zh) * | 2005-03-26 | 2009-07-15 | 桂林橡胶机械厂 | 硫化机电加热装置 |

| CN101100094A (zh) * | 2006-07-05 | 2008-01-09 | 天津市橡塑机械研究所有限公司 | 巨型工程轮胎液压罐式硫化装置 |

| JP4786620B2 (ja) | 2006-09-21 | 2011-10-05 | 株式会社神戸製鋼所 | 加熱ユニット及びタイヤ加熱装置 |

| US8941036B2 (en) * | 2006-09-21 | 2015-01-27 | Kobe Steel, Ltd. | Heating unit, tire heating apparatus, and method for remodeling tire mold |

-

2011

- 2011-02-25 JP JP2011040720A patent/JP5725906B2/ja active Active

- 2011-05-10 HR HRP20170048TT patent/HRP20170048T1/hr unknown

- 2011-05-10 WO PCT/JP2011/060741 patent/WO2012114542A1/ja not_active Ceased

- 2011-05-10 CN CN201180003486.9A patent/CN102869486B/zh not_active Expired - Fee Related

- 2011-05-10 EP EP11817288.1A patent/EP2679367B1/en not_active Not-in-force

- 2011-05-10 KR KR1020127004462A patent/KR101356815B1/ko not_active Expired - Fee Related

- 2011-05-10 US US13/391,612 patent/US8591212B2/en not_active Expired - Fee Related

- 2011-06-28 TW TW100122611A patent/TWI428227B/zh not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2024554A (en) * | 1933-01-03 | 1935-12-17 | Vogt Leslie Thomas | Apparatus for vulcanizing tires and other articles |

| JPH0180306U (ja) * | 1988-11-17 | 1989-05-30 | ||

| JPH08174554A (ja) * | 1994-12-20 | 1996-07-09 | Sumitomo Rubber Ind Ltd | タイヤ加硫用金型装置 |

| JP2010000715A (ja) * | 2008-06-20 | 2010-01-07 | Sumitomo Rubber Ind Ltd | タイヤ加硫装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2679367A1 (en) | 2014-01-01 |

| US8591212B2 (en) | 2013-11-26 |

| EP2679367B1 (en) | 2016-10-19 |

| WO2012114542A1 (ja) | 2012-08-30 |

| KR101356815B1 (ko) | 2014-01-28 |

| TW201235182A (en) | 2012-09-01 |

| TWI428227B (zh) | 2014-03-01 |

| KR20120139658A (ko) | 2012-12-27 |

| CN102869486A (zh) | 2013-01-09 |

| EP2679367A4 (en) | 2014-02-19 |

| CN102869486B (zh) | 2015-06-17 |

| HRP20170048T1 (hr) | 2017-03-10 |

| JP5725906B2 (ja) | 2015-05-27 |

| US20130017287A1 (en) | 2013-01-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2960031B1 (en) | Method for producing a tire-vulcanizing mold and tire-vulcanizing mold | |

| JP5725906B2 (ja) | タイヤ加硫装置 | |

| JP6123753B2 (ja) | ゴムパッキンの成形・加硫用電磁誘導加熱式金型装置 | |

| JPWO2015118655A1 (ja) | 金型加熱装置、タイヤ加硫機 | |

| CN101462318A (zh) | 轮胎模具 | |

| JP5607432B2 (ja) | ゴム成形体の製造方法及びトランスファー成形用金型 | |

| US9796149B2 (en) | Mold with sectors for a tire including insulating supporting plates, and associated molding method | |

| CN102990814B (zh) | 隔震橡胶支座的组合模具 | |

| CN104684717A (zh) | 用于轮胎的具有可径向移动部段的硫化设备 | |

| CN103648756B (zh) | 使用刚性芯的轮胎制造方法 | |

| CN108000913B (zh) | 一种分段加热轮胎模具 | |

| KR101796030B1 (ko) | 타이어 패턴 형성 불량방지용 가압장치 | |

| CN113815157B (zh) | 一种橡胶轮胎一体成型的电加热模具 | |

| CN104290224A (zh) | 橡胶的硫化装置以及硫化方法 | |

| JP2011226599A (ja) | ゴム支承体の製造方法 | |

| CN203651015U (zh) | 高性能子午线轮胎鼓式硫化装置 | |

| CN214820108U (zh) | 一种轮胎硫化环片模具 | |

| JP5512451B2 (ja) | 台タイヤの加硫成型装置 | |

| JP7207005B2 (ja) | タイヤ加硫機 | |

| JP2017217781A (ja) | タイヤ加硫用コンテナ | |

| CN106660283A (zh) | 具有最佳闭合的轮胎硫化模具 | |

| CN108237176A (zh) | 一种核聚变真空室壳体冷成型模具 | |

| CN103660100A (zh) | 高性能子午线轮胎鼓式硫化装置 | |

| KR20250072246A (ko) | 타이어 성형 금형 장치, 이를 포함하는 타이어 가류 몰드 시스템 및 이를 제조하는 제조 방법 | |

| JP2021178444A (ja) | タイヤ加硫装置および方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20120824 |

|

| A625 | Written request for application examination (by other person) |

Free format text: JAPANESE INTERMEDIATE CODE: A625 Effective date: 20130418 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140701 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140901 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150303 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150331 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5725906 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |