JP2011080098A - 鋼帯用リンス剤組成物 - Google Patents

鋼帯用リンス剤組成物 Download PDFInfo

- Publication number

- JP2011080098A JP2011080098A JP2009230829A JP2009230829A JP2011080098A JP 2011080098 A JP2011080098 A JP 2011080098A JP 2009230829 A JP2009230829 A JP 2009230829A JP 2009230829 A JP2009230829 A JP 2009230829A JP 2011080098 A JP2011080098 A JP 2011080098A

- Authority

- JP

- Japan

- Prior art keywords

- acid

- component

- steel strip

- rinsing

- agent composition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G1/00—Cleaning or pickling metallic material with solutions or molten salts

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G1/00—Cleaning or pickling metallic material with solutions or molten salts

- C23G1/14—Cleaning or pickling metallic material with solutions or molten salts with alkaline solutions

- C23G1/19—Iron or steel

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G1/00—Cleaning or pickling metallic material with solutions or molten salts

- C23G1/24—Cleaning or pickling metallic material with solutions or molten salts with neutral solutions

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25F—PROCESSES FOR THE ELECTROLYTIC REMOVAL OF MATERIALS FROM OBJECTS; APPARATUS THEREFOR

- C25F1/00—Electrolytic cleaning, degreasing, pickling or descaling

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Electrochemistry (AREA)

- Cleaning By Liquid Or Steam (AREA)

- Detergent Compositions (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

Abstract

【解決手段】(a)アニオン性水溶性高分子及び/又はリン酸化合物、(b)アルドン酸類、アミノカルボン酸類及びオキシカルボン酸類から選ばれるいずれか少なくとも1種の化合物のアルカリ金属塩及び/又はアミン塩、並びに、(c)カルシウムとマグネシウムを含有する水、を混合する工程を有する方法により得られる鋼帯用リンス剤組成物であって、当該組成物における、前記(a)成分と(b)成分の合計含有量が0.001〜0.1重量%であり、前記(a)成分と(b)成分の重量比((a)/(b))が0.6〜5であり、かつ、カルシウムとマグネシウムの合計含有量が20〜150ppmである鋼帯用リンス剤組成物。

【選択図】なし

Description

(b)アルドン酸類、アミノカルボン酸類及びオキシカルボン酸類から選ばれるいずれか少なくとも1種の化合物のアルカリ金属塩及び/又はアミン塩、並びに、

(c)カルシウムとマグネシウムを含有する水、を混合する工程を有する方法により得られる鋼帯用リンス剤組成物であって、

当該組成物における、前記(a)成分と(b)成分の合計含有量が0.001〜0.1重量%であり、

前記(a)成分と(b)成分の重量比((a)/(b))が0.6〜5であり、

かつ、カルシウムとマグネシウムの合計含有量が20〜150ppmである鋼帯用リンス剤組成物、に関する。

前記リンス工程(2)で用いるリンス剤として、前記鋼帯用リンス剤組成物を用いる、鋼帯の洗浄方法、に関する。

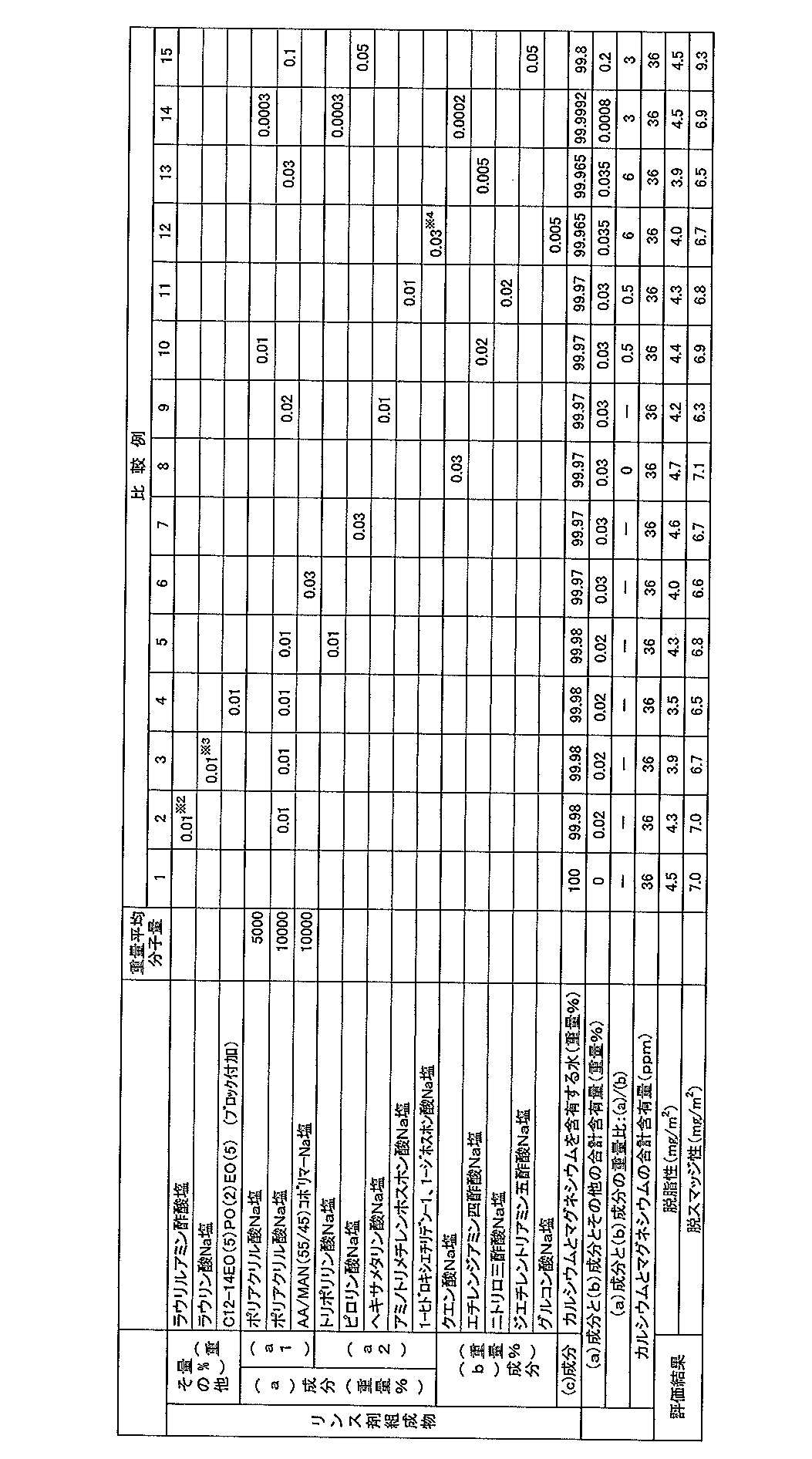

下記の表1及び表2に示す組成の鋼板用リンス剤組成物をそれぞれ調製した。水は、工業用水(カルシウム濃度29ppm,マグネシウム濃度7ppm)を用いた。鋼板用リンス剤組成物のカルシウムとマグネシウムの合計含有量は、いずれも36ppmである。各例の鋼板用リンス剤組成物について、下記鋼帯について下記洗浄工程(1)およびリンス工程(2)を施した後、脱脂性及び脱スマッジ性を次のように評価した。結果を表1及び表2に示す。

表1、表2の組成となるように各成分を混合することにより、実施例及び比較例のリンス剤組成物を得た。混合条件は以下の通りとした。

組成物量:10000g

温度:25℃

撹拌機:HEIDON社製 スリーワンモーター600G

攪拌羽:直径3cmの羽4枚

回転数:250rpm

撹拌時間:1時間

(測定試料の調製)

測定対象(水:工業用水)に塩酸が4重量%となるように塩酸を加えた後、純水(導電率:1μS/cm以下)で10倍に希釈しICP測定を行った。検量線は0.1ppmと2.0ppmを使用した。

(ICP発光分析装置と測定条件)

装置:パーキンエルマー社製 Optima5300

プラズマ出力:1.0KW

プラズマガス:18L/min

ネブライザーガス流量:0.2L/min

キャリアガス圧:1.0bar

補助ガス:1.6L/min

シースガス:0.1L/minn

測定波長:カルシウム317.933nm、マグネシウム285.213nm

残存炭素量が170mg/m2、残存鉄粉量が170mg/m2を有する、厚さ0.7mm冷間圧延鋼板を用いた。当該冷間圧延鋼板は、縦7cm、横10cmにカットして用いた。

前記冷間圧延鋼板を、下記のアルカリ洗浄剤組成物にて浸漬(70℃,浸漬時間2秒間)、電解洗浄(70℃,電解時間0.8秒,電流密度14A/dm2)し、電解洗浄層から引き上げた。

NaOH 2重量%と添加剤1重量%と水97重量%からなる水溶液(添加剤組成:グルコン酸ナトリウム15重量%,エチレンジアミン四酢酸ナトリウム5重量%,ポリオキシエチレンオレイルアルコールエーテル(EOの平均付加モル数:8モル)5重量%,ポリオキシアルキレンアルキル(C12−14)エーテル(EOの平均付加モル数:14モル,POの平均付加モル数2モル)5重量%、ポリアクリル酸ナトリウム5重量%,β−ナフタレンスルフォン酸ホルマリン縮合物2重量%,水63重量%)。

なお、添加剤における各成分は次の通りである。

・グルコン酸ナトリウム:ナガセケムテック社製、クレワットGL

・エチレンジアミン四酢酸ナトリウム:ナガセケムテック社製、クレワットTAA

・ポリオキシエチレンオレイルアルコールエーテル:花王社製、エマルゲン408

・ポリオキシアルキレンアルキル(C12−14)エーテル:花王社製、エマルゲン LS−114

・ポリアクリル酸ナトリウム:花王社製、ポイズ530(固形分40重量%)

・β−ナフタレンスルフォン酸ホルマリン縮合物:花王社製、デモールN

前記の記載の組成となるように各成分を混合することによりアルカリ洗浄剤組成物を得た。混合条件は以下の通りとした。

組成物量:1000g

温度:25℃

撹拌機:マグネチックスターラー

撹拌子:40mm

回転数:100rpm

撹拌時間:1時間

洗浄工程(1)が施された試験鋼板を、電解洗浄槽から2秒間で引き上げた後、所定の温度(70℃)に加温したリンス剤組成物を流量4.5L/minでスプレーしながら、ブラシ試験機によるブラシリンスを行った。ブラシリンスは、ブラシ試験機(昭和工業社製のSK洗浄試験機)のナイロンブラシを用いて、300回転/分、圧下量1mm、鋼板送り速度70m/min、1パスの条件で行なった。その後、70℃の温水に2秒間浸漬し、仕上げリンスを行い、試験鋼板の表面が乾燥するまで、ドライヤーで温風乾燥した。

温風乾燥後の試験鋼板を、25mm×50mmにカットして、カーボンメーター(EMIA−111 CARBON ANALYZER,堀場製作所社製)で残存炭素量(mg/m2)を測定した。残存炭素量(mg/m2)の値が小さいほど脱脂性に優れることを示す。

温風乾燥後の試験鋼帯の表面に残る鉄粉を脱脂綿により拭き取り、その脱脂綿を湿式分解した後、プラズマ発光分析により鉄分濃度を測定し、鉄分量を求めた。そして単位面積あたりの鉄粉残留量(mg/m2)を脱スマッジ性の指標とした。鉄粉残留量(mg/m2)の値が小さいほど脱スマッジ性に優れることを示す。

※3:比較例3は、ラウリン酸(90.1g)と水酸化ナトリム(18g)を、ラウリン酸Na塩のリンス剤組成物(10000g)中の含有量が0.01重量%となるよう当量比で混合した。

※4:比較例12は、1−ヒドロキシエチリデン−1,1−ジホスホン酸(210g)と水酸化ナトリム(163g)を、1−ヒドロキシエチリデン−1,1−ジホスホン酸Na塩のリンス剤組成物(10000g)中の含有量が0.03重量%となるよう当量比で混合した。

・ポリアクリル酸Na(重量平均分子量:5000):花王社製、オリゴマーM(固形分41重量%)

・ポリアクリル酸Na(重量平均分子量:10000):花王社製、ポイズ530(固形分40重量%)

・AA/MAN(50/50)コポリマーNa塩:アクリル酸とマレイン酸のコポリマーのNa塩、共重合モル比率50/50:花王社製、ポイズ521(固形分40重量%)

・C5オレフィン/MAN(50/50)コポリマーNa塩:炭素数5のオレフィンとマレイン酸のコポリマーのNa塩、共重合モル比率50/50:日本ゼオン社製、クィンフロー540(固形分40重量%)

・ポリ−α―ヒドロキシアクリル酸Na:日本パーオキサイド社製、ペールブラック1200(固形分30.1重量%)

・トリポリリン酸Na:太平化学産業社製

・ピロリン酸Na:太平化学産業社製

・ヘキサメタリン酸Na:太平化学産業社製

・アミノトリメチレンホスホン酸Na:サーモフォスジャパン製、ディクエスト2000(固形分50重量%)

・1−ヒドロキシエチリデン−1,1−ジホスホン酸Na:1−ヒドロキシエチリデン−1,1−ジホスホン酸と水酸化ナトリムを、実施例5では1−ヒドロキシエチリデン−1,1−ジホスホン酸Na塩のリンス剤組成物中の含有量が0.01重量%となるよう、比較例12では塩のリンス剤組成物中の含有量が0.03重量%となるよう、当量比で混合した。

・1−ヒドロキシエチリデン−1,1−ジホスホン酸:サーモフォスジャパン社製、ディクエスト2010(固形分60重量%)

・水酸化ナトリム:石田化学社製(固形分48重量%)

・クエン酸Na:扶桑化学工業社製

・エチレンジアミン四酢酸Na:ナガセケムテック社製、クレワットTAA

・ニトリロ三酢酸Na:ナガセケムテック社製、クレワットC3

・ジエチレントリアミン五酢酸Na:ナガセケムテック社製、クレワットDA

・グルコン酸Na:ナガセケムテック社製、クレワットGL

・ラウリンアミン酢酸塩:比較例2では、ラウリルアミンと酢酸を、ラウリンアミン酢酸塩のリンス剤組成物中の含有量が0.01重量%となるよう当量比で混合した。

・ラウリンアミン:花王社製、ファーミン20D

・酢酸:日本合成化学社製

・ラウリン酸Na:比較例3では、ラウリン酸と水酸化ナトリムを、ラウリン酸Na塩のリンス剤組成物中の含有量が0.01重量%となるよう、当量比で混合した。

・ラウリン酸:花王社製、ルナックL98

・水酸化ナトリム:石田化学社製(固形分48重量%)

・C12-14EO(5)PO(2)EO(5) ブロック付加:炭素数12から14の飽和脂肪族アルコールにエチレンオキサイドを平均で5モル、プロピレンオキサイドを平均で2モル、エチレンオキサイドを平均で5モル、ブロックで付加したもの:花王社製、エマルゲンLS−110

・カラム:TSKPWXL+G4000PWXL+G2500PWXL(いずれも東ソー社製)

・カラム温度:40℃

・検出器:RI又はUV(210nm)

・溶離液:0.2モル/Lリン酸緩衝液/アセトニトリル(9/1)

・流速:1.0mL/min

・注入量:0.1mL

・標準:ポリエチレングリコール

(重量平均分子量:1000、1500、4000、7000、10000、13000、20000;ジエールサイエンス社製)

Claims (5)

- (a)アニオン性水溶性高分子及び/又はリン酸化合物、

(b)アルドン酸類、アミノカルボン酸類及びオキシカルボン酸類から選ばれるいずれか少なくとも1種の化合物のアルカリ金属塩及び/又はアミン塩、並びに

(c)カルシウムとマグネシウムを含有する水、を混合する工程を有する方法により得られる鋼帯用リンス剤組成物であって、

当該組成物における、前記(a)成分と(b)成分の合計含有量が0.001〜0.1重量%であり、

前記(a)成分と(b)成分の重量比((a)/(b))が0.6〜5であり、

かつ、カルシウムとマグネシウムの合計含有量が20〜150ppmである鋼帯用リンス剤組成物。 - 前記(b)成分の含有量が0.0005〜0.04重量%である請求項1記載の鋼帯用リンス剤組成物。

- 前記(a)成分が、アニオン性水溶性高分子及びリン酸化合物である請求項1又は2記載の鋼帯用リンス剤組成物。

- 前記(a)成分のアニオン性水溶性高分子が、ポリ(メタ)アクリル酸、ポリヒドロキシ(メタ)アクリル酸、(メタ)アクリル酸とマレイン酸とのコポリマー、オレフィンとマレイン酸とのコポリマー、マレイン酸とアリルアルコールのアルキレンオキサイド付加物とのコポリマー、及びアリルスルホン酸とマレイン酸とのコポリマー、並びに、これらのアルカリ金属塩からなる群から選ばれる少なくとも1種である、請求項1〜3のいずれかに記載の鋼帯用リンス剤組成物。

- 鋼帯に付着する汚れを洗浄剤により洗浄する洗浄工程(1)と前記洗浄工程(1)が施された後の前記鋼帯をリンス剤によりリンスするリンス工程(2)とを有する鋼帯の洗浄方法であって、

前記リンス工程(2)で用いるリンス剤として、請求項1〜4のいずれかに記載の鋼帯用リンス剤組成物を用いる、鋼帯の洗浄方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009230829A JP5313830B2 (ja) | 2009-10-02 | 2009-10-02 | 鋼帯用リンス剤組成物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009230829A JP5313830B2 (ja) | 2009-10-02 | 2009-10-02 | 鋼帯用リンス剤組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011080098A true JP2011080098A (ja) | 2011-04-21 |

| JP5313830B2 JP5313830B2 (ja) | 2013-10-09 |

Family

ID=44074431

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009230829A Expired - Fee Related JP5313830B2 (ja) | 2009-10-02 | 2009-10-02 | 鋼帯用リンス剤組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5313830B2 (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014129577A (ja) * | 2012-12-28 | 2014-07-10 | Kao Corp | 鋼板の製造方法 |

| JP2014129579A (ja) * | 2012-12-28 | 2014-07-10 | Kao Corp | 鋼板の製造方法 |

| CN105671560A (zh) * | 2014-11-17 | 2016-06-15 | 武汉凌科达科技有限公司 | 一种金属脱脂剂 |

| CN105671569A (zh) * | 2014-11-17 | 2016-06-15 | 武汉凌科达科技有限公司 | 一种金属脱脂剂的制备方法 |

| CN106460200A (zh) * | 2014-06-27 | 2017-02-22 | 花王株式会社 | 钢板的制造方法 |

| JP2021195622A (ja) * | 2020-06-12 | 2021-12-27 | 花王株式会社 | 鋼板用洗浄剤 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7240022B1 (en) | 1998-05-19 | 2007-07-03 | Mypoints.Com Inc. | Demographic information gathering and incentive award system and method |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11181587A (ja) * | 1996-11-12 | 1999-07-06 | Nippon Parkerizing Co Ltd | 金属用アルカリ性液体洗浄剤、およびその製造および使用方法 |

| JP2003145193A (ja) * | 2001-11-15 | 2003-05-20 | Kao Corp | スカム堆積防止方法 |

| JP2005126553A (ja) * | 2003-10-23 | 2005-05-19 | Kao Corp | 硬質表面洗浄剤組成物 |

| JP2006265726A (ja) * | 2005-02-24 | 2006-10-05 | Kao Corp | 鋼帯用リンス剤組成物 |

| JP2007177265A (ja) * | 2005-12-27 | 2007-07-12 | Kao Corp | 1槽式鋼帯洗浄用洗浄剤組成物 |

| JP2009155708A (ja) * | 2007-12-27 | 2009-07-16 | Kao Corp | 鋼帯の洗浄方法 |

-

2009

- 2009-10-02 JP JP2009230829A patent/JP5313830B2/ja not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11181587A (ja) * | 1996-11-12 | 1999-07-06 | Nippon Parkerizing Co Ltd | 金属用アルカリ性液体洗浄剤、およびその製造および使用方法 |

| JP2003145193A (ja) * | 2001-11-15 | 2003-05-20 | Kao Corp | スカム堆積防止方法 |

| JP2005126553A (ja) * | 2003-10-23 | 2005-05-19 | Kao Corp | 硬質表面洗浄剤組成物 |

| JP2006265726A (ja) * | 2005-02-24 | 2006-10-05 | Kao Corp | 鋼帯用リンス剤組成物 |

| JP2007177265A (ja) * | 2005-12-27 | 2007-07-12 | Kao Corp | 1槽式鋼帯洗浄用洗浄剤組成物 |

| JP2009155708A (ja) * | 2007-12-27 | 2009-07-16 | Kao Corp | 鋼帯の洗浄方法 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014129577A (ja) * | 2012-12-28 | 2014-07-10 | Kao Corp | 鋼板の製造方法 |

| JP2014129579A (ja) * | 2012-12-28 | 2014-07-10 | Kao Corp | 鋼板の製造方法 |

| CN106460200A (zh) * | 2014-06-27 | 2017-02-22 | 花王株式会社 | 钢板的制造方法 |

| EP3162918A4 (en) * | 2014-06-27 | 2017-06-28 | Kao Corporation | Steel sheet production method |

| CN105671560A (zh) * | 2014-11-17 | 2016-06-15 | 武汉凌科达科技有限公司 | 一种金属脱脂剂 |

| CN105671569A (zh) * | 2014-11-17 | 2016-06-15 | 武汉凌科达科技有限公司 | 一种金属脱脂剂的制备方法 |

| JP2021195622A (ja) * | 2020-06-12 | 2021-12-27 | 花王株式会社 | 鋼板用洗浄剤 |

| JP7717500B2 (ja) | 2020-06-12 | 2025-08-04 | 花王株式会社 | 鋼板用洗浄剤 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5313830B2 (ja) | 2013-10-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5313830B2 (ja) | 鋼帯用リンス剤組成物 | |

| JP5284609B2 (ja) | 非電解洗浄される冷間圧延鋼板用洗浄剤組成物 | |

| WO2018123588A1 (ja) | 鋼板用洗浄剤組成物 | |

| JP5295673B2 (ja) | 表面処理鋼板用洗浄剤組成物 | |

| JP7717500B2 (ja) | 鋼板用洗浄剤 | |

| JP5685121B2 (ja) | 鋼板の製造方法 | |

| JP5843355B2 (ja) | 鋼板用洗浄剤 | |

| JP3875170B2 (ja) | 鋼板用アルカリ洗浄剤組成物 | |

| JP4180485B2 (ja) | 硬質表面洗浄剤組成物 | |

| JP4652157B2 (ja) | 銅又は銅合金用洗浄剤組成物 | |

| JP6321354B2 (ja) | 鋼板用洗浄剤 | |

| JP2938840B2 (ja) | 鋼板用アルカリ洗浄剤組成物 | |

| JP4964419B2 (ja) | 硬質表面用洗浄剤組成物 | |

| JP2960387B2 (ja) | 鋼板用アルカリ洗浄剤組成物 | |

| JP5350198B2 (ja) | 鋼板用アルカリ洗浄剤組成物 | |

| JP5301885B2 (ja) | 冷間圧延鋼板用洗浄剤組成物 | |

| JP6009923B2 (ja) | 鋼板用洗浄剤 | |

| CN100560803C (zh) | 用于钢片的碱性洗涤剂组合物 | |

| JP5597154B2 (ja) | アルカリ洗浄剤組成物 | |

| JP6430232B2 (ja) | 鋼板用アルカリ洗浄剤組成物の製造方法 | |

| JP4667320B2 (ja) | 冷間圧延鋼板用洗浄剤組成物 | |

| JP4850455B2 (ja) | 金属用洗浄剤組成物 | |

| JP4746474B2 (ja) | 鋼板用アルカリ洗浄剤組成物 | |

| JP2010084155A (ja) | 表面処理された冷間圧延鋼板の製造方法 | |

| JP2019189689A (ja) | 鋼板用洗浄剤組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120918 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130516 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130626 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130704 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5313830 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |