JP2011073284A - 有機膜の形成方法、有機膜、ノズルプレート、およびインクジェット記録装置 - Google Patents

有機膜の形成方法、有機膜、ノズルプレート、およびインクジェット記録装置 Download PDFInfo

- Publication number

- JP2011073284A JP2011073284A JP2009227221A JP2009227221A JP2011073284A JP 2011073284 A JP2011073284 A JP 2011073284A JP 2009227221 A JP2009227221 A JP 2009227221A JP 2009227221 A JP2009227221 A JP 2009227221A JP 2011073284 A JP2011073284 A JP 2011073284A

- Authority

- JP

- Japan

- Prior art keywords

- organic film

- film

- forming

- plasma

- atmosphere

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Abandoned

Links

- 238000000034 method Methods 0.000 title claims abstract description 179

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 74

- 239000000463 material Substances 0.000 claims abstract description 58

- 239000012298 atmosphere Substances 0.000 claims abstract description 47

- 238000006297 dehydration reaction Methods 0.000 claims abstract description 43

- 239000006087 Silane Coupling Agent Substances 0.000 claims abstract description 42

- 230000018044 dehydration Effects 0.000 claims abstract description 42

- 230000015572 biosynthetic process Effects 0.000 claims abstract description 31

- 238000009832 plasma treatment Methods 0.000 claims abstract description 31

- 238000012545 processing Methods 0.000 claims abstract description 21

- 238000012805 post-processing Methods 0.000 claims abstract description 6

- 238000011282 treatment Methods 0.000 claims description 84

- 230000008569 process Effects 0.000 claims description 75

- 239000007788 liquid Substances 0.000 claims description 60

- 239000007789 gas Substances 0.000 claims description 53

- 239000000758 substrate Substances 0.000 claims description 47

- 208000005156 Dehydration Diseases 0.000 claims description 42

- 238000012423 maintenance Methods 0.000 claims description 35

- 239000002904 solvent Substances 0.000 claims description 19

- 238000010926 purge Methods 0.000 claims description 11

- 125000004429 atom Chemical group 0.000 claims description 9

- 239000006096 absorbing agent Substances 0.000 claims description 7

- 125000001153 fluoro group Chemical group F* 0.000 claims description 3

- 239000012495 reaction gas Substances 0.000 claims 1

- 239000000126 substance Substances 0.000 abstract description 20

- 238000007781 pre-processing Methods 0.000 abstract description 4

- 230000002708 enhancing effect Effects 0.000 abstract description 2

- 239000000976 ink Substances 0.000 description 90

- 238000006116 polymerization reaction Methods 0.000 description 44

- 238000007639 printing Methods 0.000 description 34

- 239000002585 base Substances 0.000 description 33

- 230000003647 oxidation Effects 0.000 description 33

- 238000007254 oxidation reaction Methods 0.000 description 33

- 239000005871 repellent Substances 0.000 description 31

- 230000002940 repellent Effects 0.000 description 25

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 20

- 238000004140 cleaning Methods 0.000 description 18

- 230000002093 peripheral effect Effects 0.000 description 17

- 239000001257 hydrogen Substances 0.000 description 16

- 229910052739 hydrogen Inorganic materials 0.000 description 16

- 238000006243 chemical reaction Methods 0.000 description 15

- 229920001296 polysiloxane Polymers 0.000 description 12

- 238000004804 winding Methods 0.000 description 12

- 238000010438 heat treatment Methods 0.000 description 11

- 238000012360 testing method Methods 0.000 description 11

- 229910052751 metal Inorganic materials 0.000 description 10

- 239000002184 metal Substances 0.000 description 10

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 9

- 238000001035 drying Methods 0.000 description 9

- 229910052731 fluorine Inorganic materials 0.000 description 9

- 239000011737 fluorine Substances 0.000 description 9

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 8

- 239000011261 inert gas Substances 0.000 description 8

- 238000003825 pressing Methods 0.000 description 8

- 238000001514 detection method Methods 0.000 description 7

- 125000000217 alkyl group Chemical group 0.000 description 6

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 239000003086 colorant Substances 0.000 description 6

- 238000011109 contamination Methods 0.000 description 6

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 6

- 239000006185 dispersion Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000005530 etching Methods 0.000 description 6

- 238000007654 immersion Methods 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 239000001301 oxygen Substances 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 239000002994 raw material Substances 0.000 description 6

- 229910004298 SiO 2 Inorganic materials 0.000 description 5

- 150000004703 alkoxides Chemical class 0.000 description 5

- 239000000470 constituent Substances 0.000 description 5

- 238000001704 evaporation Methods 0.000 description 5

- 239000004094 surface-active agent Substances 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 230000001965 increasing effect Effects 0.000 description 4

- 238000011068 loading method Methods 0.000 description 4

- 230000003020 moisturizing effect Effects 0.000 description 4

- 239000000049 pigment Substances 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- WAEVWDZKMBQDEJ-UHFFFAOYSA-N 2-[2-(2-methoxypropoxy)propoxy]propan-1-ol Chemical compound COC(C)COC(C)COC(C)CO WAEVWDZKMBQDEJ-UHFFFAOYSA-N 0.000 description 3

- 238000005299 abrasion Methods 0.000 description 3

- 239000012670 alkaline solution Substances 0.000 description 3

- 229910052786 argon Inorganic materials 0.000 description 3

- 230000000903 blocking effect Effects 0.000 description 3

- 238000007664 blowing Methods 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000009833 condensation Methods 0.000 description 3

- 230000005494 condensation Effects 0.000 description 3

- 125000000524 functional group Chemical group 0.000 description 3

- 239000011159 matrix material Substances 0.000 description 3

- 125000000956 methoxy group Chemical group [H]C([H])([H])O* 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- -1 polytetrafluoroethylene Polymers 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 241000894007 species Species 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 239000003429 antifungal agent Substances 0.000 description 2

- 229940121375 antifungal agent Drugs 0.000 description 2

- 239000004599 antimicrobial Substances 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000006482 condensation reaction Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 230000002542 deteriorative effect Effects 0.000 description 2

- 239000004205 dimethyl polysiloxane Substances 0.000 description 2

- 235000013870 dimethyl polysiloxane Nutrition 0.000 description 2

- 229910001873 dinitrogen Inorganic materials 0.000 description 2

- 229910001882 dioxygen Inorganic materials 0.000 description 2

- 125000001301 ethoxy group Chemical group [H]C([H])([H])C([H])([H])O* 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- NBVXSUQYWXRMNV-UHFFFAOYSA-N fluoromethane Chemical group FC NBVXSUQYWXRMNV-UHFFFAOYSA-N 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000001678 irradiating effect Effects 0.000 description 2

- 239000007791 liquid phase Substances 0.000 description 2

- 238000005461 lubrication Methods 0.000 description 2

- 238000011418 maintenance treatment Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 125000004430 oxygen atom Chemical group O* 0.000 description 2

- 239000003002 pH adjusting agent Substances 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 2

- 229920006254 polymer film Polymers 0.000 description 2

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 2

- 239000004810 polytetrafluoroethylene Substances 0.000 description 2

- 238000002203 pretreatment Methods 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000002210 silicon-based material Substances 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 238000007740 vapor deposition Methods 0.000 description 2

- 229940015975 1,2-hexanediol Drugs 0.000 description 1

- COBPKKZHLDDMTB-UHFFFAOYSA-N 2-[2-(2-butoxyethoxy)ethoxy]ethanol Chemical compound CCCCOCCOCCOCCO COBPKKZHLDDMTB-UHFFFAOYSA-N 0.000 description 1

- QCAHUFWKIQLBNB-UHFFFAOYSA-N 3-(3-methoxypropoxy)propan-1-ol Chemical compound COCCCOCCCO QCAHUFWKIQLBNB-UHFFFAOYSA-N 0.000 description 1

- 241001285221 Breviceps Species 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- 241000549556 Nanos Species 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 229910004541 SiN Inorganic materials 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 125000003668 acetyloxy group Chemical group [H]C([H])([H])C(=O)O[*] 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 230000002421 anti-septic effect Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000003575 carbonaceous material Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 229940028356 diethylene glycol monobutyl ether Drugs 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 229940075557 diethylene glycol monoethyl ether Drugs 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 239000001041 dye based ink Substances 0.000 description 1

- 230000003028 elevating effect Effects 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000011152 fibreglass Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical group 0.000 description 1

- FHKSXSQHXQEMOK-UHFFFAOYSA-N hexane-1,2-diol Chemical compound CCCCC(O)CO FHKSXSQHXQEMOK-UHFFFAOYSA-N 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 238000006460 hydrolysis reaction Methods 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 229910003471 inorganic composite material Inorganic materials 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 125000001261 isocyanato group Chemical group *N=C=O 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000011344 liquid material Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- JCGNDDUYTRNOFT-UHFFFAOYSA-N oxolane-2,4-dione Chemical compound O=C1COC(=O)C1 JCGNDDUYTRNOFT-UHFFFAOYSA-N 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 238000005240 physical vapour deposition Methods 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000003449 preventive effect Effects 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 239000012266 salt solution Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 150000004756 silanes Chemical class 0.000 description 1

- 125000005372 silanol group Chemical group 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 150000003377 silicon compounds Chemical group 0.000 description 1

- 238000003980 solgel method Methods 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 125000001424 substituent group Chemical group 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000007723 transport mechanism Effects 0.000 description 1

- 229910021642 ultra pure water Inorganic materials 0.000 description 1

- 239000012498 ultrapure water Substances 0.000 description 1

- 238000009489 vacuum treatment Methods 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 239000004034 viscosity adjusting agent Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1606—Coating the nozzle area or the ink chamber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1607—Production of print heads with piezoelectric elements

- B41J2/161—Production of print heads with piezoelectric elements of film type, deformed by bending and disposed on a diaphragm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1642—Manufacturing processes thin film formation thin film formation by CVD [chemical vapor deposition]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1646—Manufacturing processes thin film formation thin film formation by sputtering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/62—Plasma-deposition of organic layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2350/00—Pretreatment of the substrate

- B05D2350/60—Adding a layer before coating

- B05D2350/63—Adding a layer before coating ceramic layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/14—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by electrical means

- B05D3/141—Plasma treatment

- B05D3/142—Pretreatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D5/00—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures

- B05D5/08—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures to obtain an anti-friction or anti-adhesive surface

- B05D5/083—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures to obtain an anti-friction or anti-adhesive surface involving the use of fluoropolymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2002/14459—Matrix arrangement of the pressure chambers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2202/00—Embodiments of or processes related to ink-jet or thermal heads

- B41J2202/01—Embodiments of or processes related to ink-jet heads

- B41J2202/20—Modules

Abstract

【解決手段】基材100の表面にプラズマ処理を行うプラズマ処理工程と、プラズマ処理した基材100の表面を、少なくとも水を含む雰囲気下に暴露する暴露処理工程と、を含む前処理工程と、基材100の表面上にシランカップリング剤により有機膜110を形成する有機膜形成工程と、有機膜110が形成された基材100を、少なくとも水蒸気を含む雰囲気下で保持する水蒸気導入工程と、水蒸気導入工程の雰囲気下より、水蒸気の存在量が少ない雰囲気下で保持する脱水処理工程と、を含む後処理工程と、を有することを特徴とする有機膜の形成方法である。

【選択図】図1

Description

図1は、有機膜形成方法を説明するための工程図である。ここでは、図1に示すように、基材100(図9のノズルプレート60に相当)の表面側(インク吐出面側)に有機膜110(図9の有機膜62に相当)を形成する場合について説明するが、本発明は、これに限定されず、インクジェットノズルプレート上に形成した撥液膜のみでなく、シランカップリング剤を用いて有機膜を形成する場合に好適に適用することができる。

(1)プラズマ処理工程

プラズマ処理工程は、図1(a)、(b)に示すように、基材100表面のプラズマ処理を行い、基材100表面の有機物などのコンタミネーションを除去し、さらに、未結合手(ダングリングボンド)および酸化層108の形成を行う工程である。

O2+Ar混合ガスを用いたプラズマ処理:混合ガス流量=10〜50sccm(好ましくは、O2:Ar=25sccm:5sccm)、プラズマ出力=100〜800W、処理時間=1〜60min

(2)暴露処理工程

図1(c)に示すように、プラズマ処理工程後、少なくとも水を含む雰囲気下で基材100の暴露処理を行う。

暴露処理工程を行った後、未結合手および酸化層108表面に過剰に水分が残存すると、シランカップリング剤と未結合手および酸化層108がシロキサン結合をせず、極めて不安定で結合力の弱い結合(水素結合)をする場合がある。シランカップリング剤と未結合手および酸化層108との結合が弱いとアルカリ耐性が低下するため、好ましくない。したがって、未結合手および酸化層108表面に過剰に水分が残存する場合は、図5(c)に示すように、前脱水処理工程を行うことが好ましい。

(4)有機膜形成工程

[4A]基材上に直接形成する方法

暴露処理工程または前脱水処理工程後に、図1(d)シランカップリング剤による有機膜110の形成を行う。暴露処理工程において、未結合手および酸化層108の表面に、シランカップリング剤の反応サイトとなる水酸基:OH基を多数形成しているため、有機膜形成工程において、シランカップリング剤が未結合手および酸化層108と高密度に結合し、高密度な有機膜を形成することができる。

図2にプラズマ重合膜上に有機膜を形成する方法を説明するための工程図である。有機膜の形成方法としては、〔4B−1〕基材の表面にプラズマ重合膜で構成される中間層を形成する中間層形成工程と、〔4B−2〕基材の表面に形成された中間層(プラズマ重合膜)に酸化処理を施す酸化処理工程と、〔4B−3〕酸化処理が施された中間層の表面に膜を形成する膜形成工程とで構成される。

プラズマ重合膜上に有機膜を形成する場合、まず、前処理工程が終了した基材100、未結合手および酸化層108(図2(a))の表面にプラズマ重合膜で構成される中間層209を成膜する(図2(b))。

次に、露点が−40〜20℃(好ましくは−40〜−20℃)の処理ガス雰囲気下で、中間層(プラズマ重合膜)209の表面に酸化処理を施し、水酸基及び/又は吸着水を導入する。

次に図2(c)に示すように、酸化処理が施された中間層(プラズマ重合膜)209表面に有機膜210を形成する。

図3に示した有機膜形成方法は、〔4C−1〕前処理工程が終了した基材100、未結合手および酸化層108(図3(a))の表面に第1プラズマ重合膜304を形成する工程(第1プラズマ重合膜形成工程)と、〔4C−2〕第1プラズマ重合膜304に水素プラズマ処理を行う工程(水素プラズマ処理工程)と、〔4C−3〕第1プラズマ重合膜304上に第2プラズマ重合膜306を形成する工程(第2プラズマ重合膜形成工程)と、〔4C−4〕第2プラズマ重合膜306上にマスク308を形成する工程(マスク形成工程)と、〔4C−5〕マスク308を用いて第2プラズマ重合膜306の酸化処理(またはエッチング処理)を行う工程(段差形成工程)と、〔4C−6〕マスク308を除去する工程(マスク除去工程)と、〔4C−7〕第1及び第2プラズマ重合膜304、306の表面(撥液膜形成面)に酸化処理を行う工程(酸化処理工程)と、〔4C−8〕酸化処理が施された第1及び第2プラズマ重合膜304、306の表面に有機膜320を形成する工程(膜形成工程)とから構成される。

まず、図3(b)に示すように、前処理工程の終了した基材100、未結合手および酸化層108上に第1プラズマ重合膜304を形成する。第1プラズマ膜形成工程としては、上記〔4B−1〕中間層形成工程と同様の方法により行うことができる。

次に、図3(c)に示すように、第1プラズマ重合膜304に水素プラズマ処理(H2プラズマ処理)を行い、第1プラズマ重合膜304の耐プラズマ性を向上させる。これにより、後で行われる段差形成工程における酸化処理(又はエッチング処理)において、第1プラズマ重合膜304をエッチングストップ層として機能させることが可能となる。

(2)H2と不活性ガスとを含む処理ガスのプラズマ照射

(3)Hを有する物質と不活性ガスとを含む処理ガスのプラズマ照射

H2プラズマ照射の条件は、H2をチャンバー内に供給し、チャンバー内の圧力を所定の値、好ましくは13.3MPa(100mTorr)以下、例えば6.7MPa(50mTorr)とする。この状態で、電極に高周波電力を印加し、処理ガスをプラズマ化してプラズマ重合膜にH2プラズマを照射する。

次に、図3(d)に示すように、水素プラズマ処理が行われた第1プラズマ重合膜304上に第2プラズマ重合膜306を形成する。

次に、図3(e)に示すように、第2プラズマ重合膜306上に所定形状にパターニングされたマスク308を形成する。

次に、図3(f)に示すように、マスク308で覆われた第2プラズマ重合膜306に酸化処理を行い、第2プラズマ重合膜306の外周部位310を除去し、ノズル孔102の開口周辺部にノズル孔102よりも拡径した段差構造314を形成する(図3(g)参照)。

して酸化処理を適用したが、酸化処理の代わりにエッチング処理を適用することも可能で

ある。

次に、図3(g)に示すように、第2プラズマ重合膜306からマスク308を除去する。

次に、図3(h)に示すように、段差構造314を構成するプラズマ重合膜304、306の表面(有機膜形成面)に酸化処理を行う。具体的には、露点が−40〜20℃(好ましくは−40〜−20℃)の処理ガス雰囲気下で、プラズマ重合膜304、306の表面に酸化処理を施し、水酸基及び/又は吸着水を導入する。これにより、次工程により形勢される撥液膜とのプラズマ重合膜304、306との密着性を向上させることができおる。酸化処理については、上記〔4B−2〕酸化処理工程と同様の方法により行うことができる。

次に、図7(i)に示すように、酸化処理が施されたプラズマ重合膜304、306の表面(有機膜形成面)に有機膜320を形成する。

であれば特に限定されるものではなく、例えば、金属アルコキシド系撥液膜、フッ素含有

プラズマ重合膜、シリコーン系プラズマ重合撥液膜などを適用することでき、これらの中

でも、フッ素含有プラズマ重合膜、シリコーン系プラズマ重合撥液膜などのプラズマ重合

膜が特に好ましい。膜形成工程としては、上記〔4B−3〕膜形成工程と同様の方法により行うことができる。

有機膜形成工程後、後処理工程を行うことで、有機膜中に強固なシロキサンネットワークを形成することができるので、有機膜の耐久性を上げることができる。

水蒸気導入工程は、有機膜110が形成された基材100上に水蒸気を含む雰囲気下で保持し、有機膜110に水蒸気(水)を付与する工程である。

脱水処理工程は、水蒸気導入工程後の基材100を、水蒸気導入工程より、水蒸気の存在量が少ない雰囲気下で保持し、脱水処理を行う工程である。

次に、本発明の有機膜の形成方法により形成された有機膜を適用した例として、インクジェット記録装置、および、ノズルプレートについて説明する。

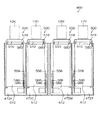

次に、ヘッド12K、12C、12M、12Yの構造について説明する。なお、各ヘッド12K、12C、12M、12Yの構造は共通しているので、以下では、これらを代表して符号50によってヘッドを示すものとする。

各インクジェットヘッド12K、12C、12M、12Yは、図6、図10に示すように、ヘッド支持フレーム440に取り付けられている。ヘッド支持フレーム440は、ベルト33の搬送方向と平行するようにして設けられた一対のサイドプレート442L、442Rと、その一対のサイドプレート442L、442Rを上端部において連結する連結フレーム444とで構成されている。

図11は、ヘッドクリーニングユニットの構成を示す側面図である。同図に示すように、ヘッドクリーニングユニット460は、各インクジェットヘッド12K、12C、12M、12Yに対応して設けられたクリーナー500K、500C、500M、500Yと、そのクリーナー500K、500C、500M、500Yがセットされるラック470とで構成されている。

次に、クリーナー500K、500C、500M、500Yの構成について説明する。なお、各クリーナー500K、500C、500M、500Yの基本構成は共通しているので、ここでは、クリーナー500として、その構成を説明する。

次に、本発明のインクジェット記録装置に備えられるメンテナンス液について説明する。メンテナンス液を用いることで、より効果的に洗浄を行うことができる。

本発明の実施形態に用いるSP値30.0以下の溶剤(以下、溶剤)は、全溶剤中50質量%以上含有するが、インクジェットヘッドのインク固着物の除去性向上の観点から、更に、60%以上が好ましく、70%以上がより好ましく、80%以上が更に好ましい。50質量%未満であると、固着物の除去能が不十分となる。本発明でいう溶剤の溶解度パラメーター(SP値)とは、分子凝集エネルギーの平方根で表される値で、R.F.Fedors,Polymer Engineering Science,14,p147(1967)に記載の方法で計算することができ、本発明においてはこの数値を採用する。

ジエチレングリコールモノエチルエーテル(22.4)

ジエチレングリコールモノブチルエーテル(21.5)

トリエチレングリコールモノブチルエーテル(21.1)

ジプロピレングリコールモノメチルエーテル(21.3)

ジプロピレングリコール(27.2)

・nC4H9O(AO)10−H (AO=EO又はPOで、比率はEO:PO=1:1) (18.8)

・HO(A’O)40−H (A’O=EO又はPOで、比率はEO:PO=1:3) (18.7)

・HO(A’’O)55−H (A’’O=EO又はPOで、比率はEO:PO=5:6) (18.8)

・HO(PO)3−H (24.7)

・HO(PO)7−H (21.2)

・1,2−ヘキサンジオール (27.4)

本明細書において、EO、POはエチレンオキシ基、プロピレンオキシ基を表す。

前処理工程としてO2プラズマ処理を行い、成膜後、後処理工程として150℃で4時間ベーク処理を行った。

前処理工程として、Arプラズマ処理(300W、Ar−gas flow=20sccm)を行った後、水蒸気を含む雰囲気下(140℃雰囲気中に0.2mLの水を蒸発)で暴露処理を行い、100℃の恒温槽中で1時間脱水処理を行った後、成膜を行った。成膜後、後処理工程として、温度60℃、湿度70%の雰囲気下で1時間、水蒸気の導入を行い、温度100℃、湿度5%の雰囲気下で1時間、脱水処理を行った。

前処理工程として、Arプラズマ処理(300W、Ar−gas flow=20sccm)を行った後、水蒸気を含む雰囲気下(140℃雰囲気中に0.2mLの水を蒸発)で暴露処理を行い、100℃の恒温槽中で1時間脱水処理を行った後、成膜を行った。成膜後、後処理工程として、100℃で1時間、ベーク処理をおこなった。前処理工程は、本発明の有機膜の形成方法に含まれるが、後処理工程は、本発明の有機膜の形成方法に含まれない試料である。

試料1、および試料2を用いて、有機膜表面が乾燥状態(DRY条件)で、乾燥したシート状のインク吸収体を10kPa〜100kPaの範囲で、回転させながら、接触させ、両試料に有意差が確認されるまで、メンテナンス処理を行った。また、インクの付着を除去しやすくするために、アルカリ性のメンテナンス液をシートに含ませ(WET条件)、同様に両試料に有意差が出るまで、メンテナンス処理を行った。メンテナンス処理終了後の各試料の静的接触角を純水で測定した。DRY条件での結果を図14に、WET条件での結果を図15に示す。

試料1から3を用いて、インクに浸漬した後の試料の評価を行った。浸漬条件は、ボトルにインクと試料を入れ、60℃に設定した恒温槽に設置し、所定の時間で取り出し、浸漬に使用したインクでその静的接触角を測定した。各試料に有意差が確認されるまで、再浸漬を繰り返した。

シアン分散液1(顔料濃度で) : 3%

樹脂粒子分散物P−2 : 7%

サンニックスGP−250(三洋化成工業(株)製):10%

トリプロピレングリコールモノメチルエーテル :10%

オルフィンE1010(日信化学製、界面活性剤) : 1%

イオン交換水 :残部

(インク2の組成)

シアン分散液1(顔料濃度で) : 2%

樹脂粒子分散物P−2 : 8%

サンニックスGP−250(三洋化成工業(株)製): 8%

トリプロピレングリコールモノメチルエーテル : 8%

オルフィンE1010(日信化学製、界面活性剤) : 1%

イオン交換水 :残部

(インク3の組成)

シアン分散液1(顔料濃度で) : 4%

樹脂粒子分散物P−2 : 7%

サンニックスGP−250(三洋化成工業(株)製): 9%

トリプロピレングリコールモノメチルエーテル : 9%

オルフィンE1010(日信化学製、界面活性剤) : 1%

イオン交換水 :残部

インク1で行った結果を図16に示す。また、結果は記載していないが、インク2およびインク3(インクの含有率が異なる)についても同様の結果が示された。

Claims (14)

- 基材の表面にプラズマ処理を行うプラズマ処理工程と、前記プラズマ処理した前記基材の表面を、少なくとも水を含む雰囲気下に暴露する暴露処理工程と、を含む前処理工程と、

前記基材の表面上にシランカップリング剤により有機膜を形成する有機膜形成工程と、

前記有機膜が形成された前記基材を、少なくとも水蒸気を含む雰囲気下で保持する水蒸気導入工程と、前記水蒸気導入工程の雰囲気下より、水蒸気の存在量が少ない雰囲気下で保持する脱水処理工程と、を含む後処理工程と、を有することを特徴とする有機膜の形成方法。 - 前記前処理工程は、前記暴露工程の次に、前記基材の表面を脱水処理する前脱水処理工程を含むことを特徴とする請求項1に記載の有機膜の形成方法。

- 前記有機膜は少なくともフッ素原子を含み、撥液性を有することを特徴とする請求項1または2に記載の有機膜の形成方法。

- 前記基材表面に少なくともSi原子を有することを特徴とする請求項1から3いずれか1項に記載の有機膜の形成方法。

- 前記プラズマ処理工程は、少なくとも、O2、希ガス、H2、N2のいずれか、または、2以上を含んだ混合ガスを含む反応ガスを使用することを特徴とする請求項1から4いずれか1項に記載の有機膜の形成方法。

- 前記前脱水処理工程は、少なくとも希ガス、または、N2を含むガスでパージ処理を行うことを特徴とする請求項2から5いずれか1項に記載の有機膜の形成方法。

- 前記前脱水処理工程は、40℃以上に加熱された雰囲気下に暴露することを特徴とする請求項2から6いずれか1項に記載の有機膜の形成方法。

- 前記水蒸気導入工程は、温度30℃以上、湿度50%以上の雰囲気下で行われ、前記脱水処理工程は、温度40℃以上、湿度20%以下の雰囲気下で行われることを特徴とする請求項1から7いずれか1項に記載の有機膜の形成方法。

- 請求項1から8いずれか1項に記載の有機膜の形成方法により形成された有機膜。

- 請求項9に記載の有機膜を備えたことを特徴とするノズルプレート。

- 請求項10に記載のノズルプレートを備えたインクジェットヘッドと、前記ノズルプレートのノズル面を清掃するクリーナーと、前記ノズル面の清掃に用いられるメンテナンス液を備えることを特徴とするインクジェット記録装置。

- 前記メンテナンス液は、SP値が30.0以下の溶剤を、前記メンテナンス液の全溶剤の50質量%以上含むことを特徴とする請求項11に記載のインクジェット記録装置。

- 前記クリーナーは、シート状のインク吸収体を有し、

前記メンテナンス液の付着した前記ノズル面を、前記インク吸収体で接触させることにより清掃することを特徴とする請求項11または12に記載のインクジェット記録装置。 - 前記クリーナーは、ゴム製のブレードを有し、

前記メンテナンス液の付着した前記ノズル面を、前記ブレードで接触させることにより清掃することを特徴とする請求項11または12に記載のインクジェット記録装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009227221A JP2011073284A (ja) | 2009-09-30 | 2009-09-30 | 有機膜の形成方法、有機膜、ノズルプレート、およびインクジェット記録装置 |

| US12/893,993 US20110074871A1 (en) | 2009-09-30 | 2010-09-29 | Method of Forming Organic Film, and Organic Film, Nozzle Plate and Inkjet Recording Apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009227221A JP2011073284A (ja) | 2009-09-30 | 2009-09-30 | 有機膜の形成方法、有機膜、ノズルプレート、およびインクジェット記録装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011073284A true JP2011073284A (ja) | 2011-04-14 |

| JP2011073284A5 JP2011073284A5 (ja) | 2012-09-06 |

Family

ID=43779869

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009227221A Abandoned JP2011073284A (ja) | 2009-09-30 | 2009-09-30 | 有機膜の形成方法、有機膜、ノズルプレート、およびインクジェット記録装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US20110074871A1 (ja) |

| JP (1) | JP2011073284A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013010267A (ja) * | 2011-06-29 | 2013-01-17 | Fujifilm Corp | インクジェット記録用メンテナンス液、インクジェット記録用インクセット、及び画像形成方法 |

| JP2019051637A (ja) * | 2017-09-14 | 2019-04-04 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

| JP2019077103A (ja) * | 2017-10-25 | 2019-05-23 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

| JP2020019204A (ja) * | 2018-07-31 | 2020-02-06 | 株式会社リコー | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置及び液体吐出ヘッドの製造方法 |

| WO2022230161A1 (ja) * | 2021-04-30 | 2022-11-03 | コニカミノルタ株式会社 | インクジェットヘッド及びインクジェット記録方法 |

| JP7297959B2 (ja) | 2017-10-25 | 2023-06-26 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5018908B2 (ja) * | 2010-01-29 | 2012-09-05 | ブラザー工業株式会社 | 水性画質向上液 |

| JP6194767B2 (ja) * | 2013-03-14 | 2017-09-13 | 株式会社リコー | 液体吐出ヘッド及び画像形成装置 |

| JP6333016B2 (ja) * | 2014-03-28 | 2018-05-30 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

| US20170210129A1 (en) * | 2016-01-27 | 2017-07-27 | Tomohiro Tamai | Nozzle plate, liquid discharge head, liquid discharge device, liquid discharge apparatus, and method of making nozzle plate |

| US10603898B2 (en) * | 2017-07-14 | 2020-03-31 | Canon Kabushiki Kaisha | Ink jet recording method and ink jet recording apparatus |

| CN114934252A (zh) * | 2022-03-02 | 2022-08-23 | 九江德福科技股份有限公司 | 一种在聚合物薄膜表面真空镀膜的预处理方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05168913A (ja) * | 1991-12-19 | 1993-07-02 | Matsushita Electric Ind Co Ltd | 化学吸着膜の気相製造法 |

| JPH1041222A (ja) * | 1996-07-23 | 1998-02-13 | Japan Energy Corp | 半導体装置の製造方法 |

| JPH10323984A (ja) * | 1997-05-26 | 1998-12-08 | Ricoh Co Ltd | インクジェット用ノズルヘッド |

| JP2004338223A (ja) * | 2003-05-15 | 2004-12-02 | Konica Minolta Medical & Graphic Inc | インクジェットプリンタ |

| JP2005314741A (ja) * | 2004-04-28 | 2005-11-10 | Seiko Epson Corp | 機能膜の形成方法 |

| JP2008264783A (ja) * | 2002-03-26 | 2008-11-06 | Tdk Corp | 複合ハードコート層付き物体及び複合ハードコート層の形成方法 |

| JP2008274016A (ja) * | 2007-04-25 | 2008-11-13 | Toyo Ink Mfg Co Ltd | インクジェットプリンター用メンテナンス液 |

| JP2009029068A (ja) * | 2007-07-30 | 2009-02-12 | Konica Minolta Holdings Inc | 液体吐出ヘッド用ノズルプレートの製造方法及び液体吐出ヘッド用ノズルプレート |

| JP2009196293A (ja) * | 2008-02-25 | 2009-09-03 | Kyocera Mita Corp | インク吐出部のクリーニング方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2675248A (en) * | 1953-03-10 | 1954-04-13 | Louis W Mcdermott | Laterally extending vertically swingable hitch for use with combines |

| DE69220717T2 (de) * | 1991-04-30 | 1997-11-06 | Matsushita Electric Ind Co Ltd | Chemisch adsorbierte Schicht und Verfahren zu deren Herstellung |

| EP0524529B1 (en) * | 1991-07-23 | 1996-02-14 | Matsushita Electric Industrial Co., Ltd. | Hydrophylic substrate and method of manufacturing the same |

| US5372851A (en) * | 1991-12-16 | 1994-12-13 | Matsushita Electric Industrial Co., Ltd. | Method of manufacturing a chemically adsorbed film |

| US20030183245A1 (en) * | 2002-04-01 | 2003-10-02 | Min-Shyan Sheu | Surface silanization |

-

2009

- 2009-09-30 JP JP2009227221A patent/JP2011073284A/ja not_active Abandoned

-

2010

- 2010-09-29 US US12/893,993 patent/US20110074871A1/en not_active Abandoned

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05168913A (ja) * | 1991-12-19 | 1993-07-02 | Matsushita Electric Ind Co Ltd | 化学吸着膜の気相製造法 |

| JPH1041222A (ja) * | 1996-07-23 | 1998-02-13 | Japan Energy Corp | 半導体装置の製造方法 |

| JPH10323984A (ja) * | 1997-05-26 | 1998-12-08 | Ricoh Co Ltd | インクジェット用ノズルヘッド |

| JP2008264783A (ja) * | 2002-03-26 | 2008-11-06 | Tdk Corp | 複合ハードコート層付き物体及び複合ハードコート層の形成方法 |

| JP2004338223A (ja) * | 2003-05-15 | 2004-12-02 | Konica Minolta Medical & Graphic Inc | インクジェットプリンタ |

| JP2005314741A (ja) * | 2004-04-28 | 2005-11-10 | Seiko Epson Corp | 機能膜の形成方法 |

| JP2008274016A (ja) * | 2007-04-25 | 2008-11-13 | Toyo Ink Mfg Co Ltd | インクジェットプリンター用メンテナンス液 |

| JP2009029068A (ja) * | 2007-07-30 | 2009-02-12 | Konica Minolta Holdings Inc | 液体吐出ヘッド用ノズルプレートの製造方法及び液体吐出ヘッド用ノズルプレート |

| JP2009196293A (ja) * | 2008-02-25 | 2009-09-03 | Kyocera Mita Corp | インク吐出部のクリーニング方法 |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013010267A (ja) * | 2011-06-29 | 2013-01-17 | Fujifilm Corp | インクジェット記録用メンテナンス液、インクジェット記録用インクセット、及び画像形成方法 |

| JP2019051637A (ja) * | 2017-09-14 | 2019-04-04 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

| JP6995540B2 (ja) | 2017-09-14 | 2022-02-04 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

| JP2019077103A (ja) * | 2017-10-25 | 2019-05-23 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

| JP7297959B2 (ja) | 2017-10-25 | 2023-06-26 | 東芝テック株式会社 | インクジェットヘッド及びインクジェットプリンタ |

| JP2020019204A (ja) * | 2018-07-31 | 2020-02-06 | 株式会社リコー | 液体吐出ヘッド、液体吐出ユニット、液体を吐出する装置及び液体吐出ヘッドの製造方法 |

| WO2022230161A1 (ja) * | 2021-04-30 | 2022-11-03 | コニカミノルタ株式会社 | インクジェットヘッド及びインクジェット記録方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20110074871A1 (en) | 2011-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2011073284A (ja) | 有機膜の形成方法、有機膜、ノズルプレート、およびインクジェット記録装置 | |

| JP4812078B2 (ja) | インクジェット記録装置 | |

| JP5248454B2 (ja) | ノズルプレートの製造方法 | |

| CN110869213B (zh) | 喷墨头、喷墨记录装置及喷墨头的制造方法 | |

| JP5988936B2 (ja) | 撥水膜、成膜方法、ノズルプレート、インクジェットヘッド、及びインクジェット記録装置 | |

| JP2007001067A (ja) | 液滴吐出装置及び液滴吐出面のクリーニング方法 | |

| JP5345034B2 (ja) | 撥液膜形成方法 | |

| JP2011073283A (ja) | 有機膜の形成方法、有機膜、ノズルプレート、インクジェットヘッド、および電子機器 | |

| JP5426200B2 (ja) | 撥液処理方法、ノズルプレート、インクジェットヘッド、及び電子機器 | |

| JP2010221495A (ja) | 撥液処理方法、ノズルプレート、インクジェットヘッド、及び電子機器 | |

| JP6112990B2 (ja) | 液体吐出ヘッドのメンテナンス方法、液体吐出ヘッド | |

| JP2011073282A (ja) | 有機膜の形成方法、ノズルプレート、インクジェットヘッド、および電子機器 | |

| JP2011194668A (ja) | 撥水膜形成方法、ノズルプレート、およびこれを備えたインクジェットヘッド、電子機器 | |

| JP5455010B2 (ja) | 樹脂成形体の製造方法、インクジェットヘッド、及び電子機器 | |

| JP2006007577A (ja) | インクジェット記録装置の印字部清掃機構 | |

| JP5085484B2 (ja) | 撥液膜形成方法、ノズルプレート、インクジェットヘッド、及び電子機器 | |

| JP5397999B2 (ja) | 基材同士の接合方法及び接合体 | |

| JP5207541B2 (ja) | 撥液膜形成方法、ノズルプレート、インクジェットヘッド、及び電子機器 | |

| CN113286709B (zh) | 喷墨头、喷墨头的制造方法以及喷墨记录方法 | |

| JP2019111827A (ja) | インクジェット装置 | |

| WO2019012828A1 (ja) | インクジェットヘッド、インクジェット記録装置及びインクジェットヘッドの製造方法 | |

| JP7242933B2 (ja) | インクジェットヘッド及びインクジェットプリンタ | |

| WO2022230161A1 (ja) | インクジェットヘッド及びインクジェット記録方法 | |

| JP2010284918A (ja) | インクジェット記録ヘッドのクリーニング方法およびインクジェット記録装置 | |

| JP2007118302A (ja) | 画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120704 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120719 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130625 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130626 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130823 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140428 |

|

| A762 | Written abandonment of application |

Free format text: JAPANESE INTERMEDIATE CODE: A762 Effective date: 20140611 |