JP2010530477A - 産油国の管製品用の優れた耐腐食性を持つ低合金鋼 - Google Patents

産油国の管製品用の優れた耐腐食性を持つ低合金鋼 Download PDFInfo

- Publication number

- JP2010530477A JP2010530477A JP2010513183A JP2010513183A JP2010530477A JP 2010530477 A JP2010530477 A JP 2010530477A JP 2010513183 A JP2010513183 A JP 2010513183A JP 2010513183 A JP2010513183 A JP 2010513183A JP 2010530477 A JP2010530477 A JP 2010530477A

- Authority

- JP

- Japan

- Prior art keywords

- steel composition

- steel

- mass

- weight

- composition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000005260 corrosion Methods 0.000 title claims abstract description 307

- 230000007797 corrosion Effects 0.000 title claims abstract description 307

- 229910000851 Alloy steel Inorganic materials 0.000 title description 5

- 239000000203 mixture Substances 0.000 claims abstract description 391

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 261

- 239000010959 steel Substances 0.000 claims abstract description 261

- 239000010936 titanium Substances 0.000 claims abstract description 117

- 229910052720 vanadium Inorganic materials 0.000 claims abstract description 69

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 60

- 229910000734 martensite Inorganic materials 0.000 claims abstract description 59

- 238000000034 method Methods 0.000 claims abstract description 56

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 claims abstract description 39

- 229910000859 α-Fe Inorganic materials 0.000 claims abstract description 38

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 32

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 27

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 27

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 24

- 239000010703 silicon Substances 0.000 claims abstract description 23

- 239000011572 manganese Substances 0.000 claims abstract description 15

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims abstract description 14

- 229910052748 manganese Inorganic materials 0.000 claims abstract description 14

- 238000004519 manufacturing process Methods 0.000 claims description 106

- 229910000975 Carbon steel Inorganic materials 0.000 claims description 79

- 239000010962 carbon steel Substances 0.000 claims description 77

- 239000011651 chromium Substances 0.000 claims description 59

- 229910052804 chromium Inorganic materials 0.000 claims description 45

- 229910045601 alloy Inorganic materials 0.000 claims description 36

- 239000000956 alloy Substances 0.000 claims description 36

- 238000000137 annealing Methods 0.000 claims description 35

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims description 28

- 229930195733 hydrocarbon Natural products 0.000 claims description 27

- 150000002430 hydrocarbons Chemical class 0.000 claims description 27

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 26

- 230000008569 process Effects 0.000 claims description 26

- 239000002244 precipitate Substances 0.000 claims description 20

- 238000010791 quenching Methods 0.000 claims description 19

- 230000000171 quenching effect Effects 0.000 claims description 16

- 238000005496 tempering Methods 0.000 claims description 15

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 13

- 229910001566 austenite Inorganic materials 0.000 claims description 12

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 claims description 11

- 229910052759 nickel Inorganic materials 0.000 claims description 11

- 239000012535 impurity Substances 0.000 claims description 4

- 229910052742 iron Inorganic materials 0.000 claims description 4

- 229910052698 phosphorus Inorganic materials 0.000 claims description 4

- 229910052717 sulfur Inorganic materials 0.000 claims description 4

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 claims description 3

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 claims description 3

- 239000011574 phosphorus Substances 0.000 claims description 3

- 239000011593 sulfur Substances 0.000 claims description 3

- 238000000889 atomisation Methods 0.000 claims 1

- 239000003921 oil Substances 0.000 abstract description 12

- 239000012071 phase Substances 0.000 description 121

- 230000004044 response Effects 0.000 description 79

- 238000012360 testing method Methods 0.000 description 73

- 239000007788 liquid Substances 0.000 description 50

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 45

- 230000015572 biosynthetic process Effects 0.000 description 40

- 238000005755 formation reaction Methods 0.000 description 40

- 229910021646 siderite Inorganic materials 0.000 description 39

- 239000000463 material Substances 0.000 description 36

- 238000012545 processing Methods 0.000 description 32

- 238000007792 addition Methods 0.000 description 29

- 230000007423 decrease Effects 0.000 description 25

- 238000010438 heat treatment Methods 0.000 description 24

- 238000010587 phase diagram Methods 0.000 description 24

- 230000001681 protective effect Effects 0.000 description 23

- 238000002347 injection Methods 0.000 description 21

- 239000007924 injection Substances 0.000 description 21

- 239000000047 product Substances 0.000 description 21

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 20

- 230000009286 beneficial effect Effects 0.000 description 19

- 230000008901 benefit Effects 0.000 description 18

- 239000002344 surface layer Substances 0.000 description 18

- 239000012530 fluid Substances 0.000 description 15

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 13

- 238000001816 cooling Methods 0.000 description 13

- 239000010955 niobium Substances 0.000 description 13

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 12

- 238000005516 engineering process Methods 0.000 description 12

- 238000013507 mapping Methods 0.000 description 12

- 229910052760 oxygen Inorganic materials 0.000 description 12

- 239000001301 oxygen Substances 0.000 description 11

- 239000007789 gas Substances 0.000 description 10

- 238000001878 scanning electron micrograph Methods 0.000 description 10

- 239000011780 sodium chloride Substances 0.000 description 10

- 238000005275 alloying Methods 0.000 description 9

- 238000005259 measurement Methods 0.000 description 9

- 238000009740 moulding (composite fabrication) Methods 0.000 description 9

- 239000002245 particle Substances 0.000 description 9

- 238000012935 Averaging Methods 0.000 description 8

- 239000010410 layer Substances 0.000 description 8

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 7

- 239000004215 Carbon black (E152) Substances 0.000 description 7

- 239000000654 additive Substances 0.000 description 7

- 229910052796 boron Inorganic materials 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 7

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 6

- 238000005094 computer simulation Methods 0.000 description 6

- 230000009977 dual effect Effects 0.000 description 6

- 229910052758 niobium Inorganic materials 0.000 description 6

- 238000005382 thermal cycling Methods 0.000 description 6

- 230000009466 transformation Effects 0.000 description 6

- 238000013461 design Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 5

- 239000013535 sea water Substances 0.000 description 5

- 239000000758 substrate Substances 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 239000004593 Epoxy Substances 0.000 description 4

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 4

- 238000011161 development Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 238000001228 spectrum Methods 0.000 description 4

- 229910010340 TiFe Inorganic materials 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 239000012080 ambient air Substances 0.000 description 3

- 230000002051 biphasic effect Effects 0.000 description 3

- 235000009508 confectionery Nutrition 0.000 description 3

- 230000007613 environmental effect Effects 0.000 description 3

- 239000011159 matrix material Substances 0.000 description 3

- 229910001220 stainless steel Inorganic materials 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 2

- 229910001069 Ti alloy Inorganic materials 0.000 description 2

- 229910000756 V alloy Inorganic materials 0.000 description 2

- 239000008186 active pharmaceutical agent Substances 0.000 description 2

- 239000003570 air Substances 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 239000000460 chlorine Substances 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 238000005258 corrosion kinetic Methods 0.000 description 2

- 230000001627 detrimental effect Effects 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 238000001000 micrograph Methods 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 239000011733 molybdenum Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000002829 reductive effect Effects 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 235000017557 sodium bicarbonate Nutrition 0.000 description 2

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 229910000658 steel phase Inorganic materials 0.000 description 2

- 230000000930 thermomechanical effect Effects 0.000 description 2

- 238000011179 visual inspection Methods 0.000 description 2

- -1 13 wt% Cr Chemical compound 0.000 description 1

- 229910001339 C alloy Inorganic materials 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- 229910002593 Fe-Ti Inorganic materials 0.000 description 1

- 229910000746 Structural steel Inorganic materials 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 229910002065 alloy metal Inorganic materials 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 229910001563 bainite Inorganic materials 0.000 description 1

- 239000012267 brine Substances 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000004210 cathodic protection Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 238000003487 electrochemical reaction Methods 0.000 description 1

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 1

- 239000013505 freshwater Substances 0.000 description 1

- QOSATHPSBFQAML-UHFFFAOYSA-N hydrogen peroxide;hydrate Chemical compound O.OO QOSATHPSBFQAML-UHFFFAOYSA-N 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 238000001802 infusion Methods 0.000 description 1

- 239000003978 infusion fluid Substances 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- 230000005764 inhibitory process Effects 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 229910000765 intermetallic Inorganic materials 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 238000009533 lab test Methods 0.000 description 1

- 229910001068 laves phase Inorganic materials 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000005088 metallography Methods 0.000 description 1

- 238000005272 metallurgy Methods 0.000 description 1

- UNASZPQZIFZUSI-UHFFFAOYSA-N methylidyneniobium Chemical compound [Nb]#C UNASZPQZIFZUSI-UHFFFAOYSA-N 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 230000006911 nucleation Effects 0.000 description 1

- 238000010899 nucleation Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000000879 optical micrograph Methods 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 238000012261 overproduction Methods 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 239000011295 pitch Substances 0.000 description 1

- 230000010287 polarization Effects 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 238000009419 refurbishment Methods 0.000 description 1

- 238000003303 reheating Methods 0.000 description 1

- 230000008439 repair process Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 238000002791 soaking Methods 0.000 description 1

- HPALAKNZSZLMCH-UHFFFAOYSA-M sodium;chloride;hydrate Chemical compound O.[Na+].[Cl-] HPALAKNZSZLMCH-UHFFFAOYSA-M 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

- 238000009865 steel metallurgy Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000012085 test solution Substances 0.000 description 1

- 238000007669 thermal treatment Methods 0.000 description 1

- 230000036962 time dependent Effects 0.000 description 1

- 238000011282 treatment Methods 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 230000004580 weight loss Effects 0.000 description 1

- 238000010618 wire wrap Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Articles (AREA)

Abstract

【選択図】図5

Description

本発明は、2007年6月18日に出願された米国特許仮出願第60/936,185号の優先権の利益を主張するものである。

本発明は向上された耐腐食性を持つ高強度低合金鋼の分類に関する。この出願に記載されている高強度低合金鋼は産業界で広く使用可能であるが、これらの鋼合金は炭化水素の探査および生産に使用される要素として特に好適である。特に、これらの高強度低合金鋼は高合金鋼または炭化水素用途での腐食制御に使用される抑制技術に対して経済的な代替案を提供する。このように、この出願は高強度低合金鋼の組成物、鋼プロセッシングおよび特定の用途での有用な形状への前駆鋼の製造について記載する。

以下に記載されおよび/または特許請求の範囲に記載されている、本発明の技術の例示的な実施形態に関連したさまざまな態様の技術を読者に紹介する意図がこのセクションにある。本発明の技術の特定の態様をさらに理解することを容易にする情報を読者に提供するために、この議論は役に立つと信じている。従ってこれらの記述が、従来技術の承認としてではなく、この観点から読まれるべきであるということが理解されなければならない。

一実施形態では、耐腐食性を提供する鋼合金組成物が記載されている。鋼組成物は1質量%から9質量%のバナジウム、1質量%から9質量%のチタニウム、および1質量%から9質量%のバナジウムおよびチタニウムの組み合わせの何れか一つを含有する。さらに、鋼組成物は0.03質量%から0.45質量%の炭素、2質量%までのマンガンおよび0.45質量%未満のシリコンを含有する。

本発明の技術の前述した有利な点および他の有利な点は、以下の詳細な説明を読むことによりおよび図面を参照することにより明白になるであろう。

以下の詳細な説明では、本発明の特定の実施形態が好ましい実施形態に関連して記述される。しかしながら、特定の実施形態または本発明の特定の使用に対して以下の記述は具体的であるが、これは一例であって単に例示的な実施形態の簡潔な説明を提供することを意図している。従って、本発明は以下に記述される特定の実施形態に限定されず、むしろ、本発明は添付の特許請求の範囲の真の範囲の全ての代替手段、変更、および均等物を含む。

表1

華氏(F)での温度(T)、重量ポンド毎平方インチ絶対圧(psia)での全圧(Ptotal)、psiaでの二酸化炭素分圧(PCO2)、10億分の1部(ppb)での溶存酸素濃度([O2])、質量百分率(質量%)での塩素濃度([Cl])、およびpHレベル(pH)などの変数によって、スイートおよび水圧入用途での環境に対する耐食性を判定する。スイート生産液体は20ppb以下のごく少量の溶存酸素([O2])を一般に含有することに留意すべきである。このように、腐食を抑制する炭素鋼すなわち13Cr鋼は生産チュービングストリング、配管およびパイプラインセグメントなどの油田管材についての典型的な所定の材料解決策である。あるいは、水圧入用途では、100ppbまでの溶存酸素が存在してもよい。結果として、13Cr鋼から形成される生産管材などの装置は局部的な不動態膜破損によってピッチングを経験する。このように、事業コストを増加させる22Cr(22質量%クロム組成物鋼)二相から形成される装置などの、より高いグレードおよびより高価なCRAから製造される装置が選択されなければならない。

上述のように、機械的性能ばかりではなく耐腐食性を提供するために、石油およびガス産業で使用されるCRCS装置を形成するためにCRCS材料が選択されてもよい。好都合なことに、ある用途では腐食制御に関連する操業コストを削減するために典型的な炭素鋼装置を交換し、また他の用途ではCRA装置のための高額な初期資本経費を削減するためにCRA装置を交換するCRCS装置を形成するためにCRCS組成物を含む鋼が使用されてもよい。

Ti(質量%)=3.0(質量%)−0.5×V(質量%)(e1)

ここでTi(質量%)およびV(質量%)はそれぞれ質量%単位でのTiおよびV添加量である。式(e1)はVとTiの組み合わせを含有するCRCS組成物を設計する場合に使用することができる。一例を挙げると、3質量%のVを含有するCRCS組成物を検討する場合、1.5質量%が改良された加工性に対して許容される好ましいTi添加の上限量に相当するかを判定するために式(e1)を使用することができる。別の例では、6質量%のVを含有するCRCS組成物を検討する場合、0質量%が改良された加工性に対して許容される好ましいTi添加の上限量に相当するかを判定するために(e1)を使用することができる。この後者の結果はVのみを含有してTiを含有しないCRCS組成物の上述の好ましい組成物範囲と一致する。バルク機械的特性を向上させるために、CRCS組成物微細構造を、約50体積%を超える丈夫なマルテンサイト相または焼き戻しマルテンサイト相を含有する微細構造にさらに改良するためには、添加されてもよいVおよびTiの総量は、一層好ましくは約1質量%から以下の式(e2)によって決定される量までの範囲であり、

Ti(質量%)=2.2(質量%)−0.55×V(質量%)(e2)

さらに一層好ましくは1質量%から以下の式(e3)によって決定される量までの範囲である。

Ti(質量%)=1.8(質量%)−0.72×V(質量%)(e3)

上述のCRCSの組成物は有益な耐腐食性、強度および靱性特性を提供する。しかしながら、機械的特性の目標を達成するためには、鋼は適切な冶金プロセッシングによってさらに向上される必要があり、適切な冶金プロセッシングには、これに限定されるものではないが、好適なじょうぶで堅い微細構造を生産するための熱および/または熱機械処理が含まれてもよい。これらの好適な微細構造には、これに限定されるものではないが、主としてフェライト相、または主としてマルテンサイト相、または主として焼き戻しマルテンサイト相、または主として二相を含む微細構造を含んでもよく、ここで二相はフェライト相およびマルテンサイト相、またはフェライト相および焼き戻しマルテンサイト相の何れかであってもよい。さらに、上述したフェライト、マルテンサイト、焼き戻しマルテンサイトおよび二相の微細構造は、さらに第2相析出物によって強化されてもよい。このような好適な微細構造を含むCRCS材料は、たとえば、60ksiの最小降伏強度、およびAPICT5標準のL80規格に合致する靭性を持っていてもよい。好適な微細構造を生産する適切な冶金プロセッシング手順は、一般に以下でさらに論じられる特定のCRCS組成物に適合するように設計される必要がある。

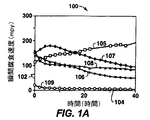

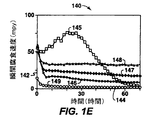

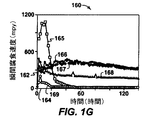

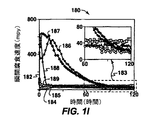

以下の段落には、本発明の態様によるCRCS組成物のさまざまな態様をさらに説明するために提供される例示的なデータを含む。たとえば、図1A〜図1Pは、本発明の態様による、人工の製品および水圧入含水液体を使用して測定された例示的な腐食試験実験データである。図2は人工の水圧入含水液体に暴露された鋼クーポン材の外観目視検査結果の概要である。図3A〜図3Dは、腐食試験後の鋼クーポン材腐食表面の例示的な横断面SEM顕微鏡写真およびEDS元素マッピングである。図4A〜図4Bは本発明の態様によるThermo−Calcコンピュータモデルを使用して演算されたCRCS組成物の例示的な状態図である。最後に、図5は本発明の態様による例示的な生産システムである。

上記のように、鋼は石油管状部材およびガス管状部材を製造するには特に有用である。上記で論じたCRCS組成物は、従来の製造プロセス(例えば、マンネスマンプロセス)を使用するOCTGなどの従来の最終部品の製造プロセスを受け入れることができる。すなわち、CRCS組成物に含有される他の合金添加物は耐腐食性以外の目的(例えば、機械的特性)のために添加されるけれども、このCRCS組成物に含有される他の合金添加物は従来の鋼冶金で使用される。このように、CRCS組成物は従来の製造プロセスを用いて鋼工場で生産してもよい。これらのプロセスには、これに限定されるものではないが、溶融、鋳造、圧延、成形、加熱および焼き入れが含まれる。同様に、CRCS組成物から製造される装置および/または構造も従来の生産プロセスを用いた現存する設備を使用して製造できる。このように、CRCS組成物から装置を製造することは当該技術分野において公知である。

Claims (70)

- 鋼組成物であって、

1質量%から9質量%のバナジウム、1質量%から9質量%のチタニウム、約1質量%から9質量%のバナジウムとチタニウムの組み合わせの何れかを含有し、

0.03質量%から0.45質量%の炭素、2質量%までのマンガン、0.45質量%までのシリコンを含有し、残りは鉄であり、不純物は少量である鋼組成物。 - 請求項1に記載の鋼組成物において、さらに1質量%から6質量%のバナジウムを含有する鋼組成物。

- 請求項1に記載の鋼組成物において、さらに1.5質量%から2.5質量%のバナジウムを含有する鋼組成物。

- 請求項1に記載の鋼組成物において、さらに1質量%から3質量%のチタニウムを含有する鋼組成物。

- 請求項1に記載の鋼組成物において、さらに1質量%から2.2質量%のチタニウムを含有する鋼組成物。

- 請求項1に記載の鋼組成物において、前記VおよびTiの組み合わせは約1質量%から以下の式によって決定される量の範囲であり、

Ti(質量%)=3.0(質量%)−0.5×V(質量%)

ここでTi(質量%)およびV(質量%)は、それぞれ、TiおよびVの質量%での添加量である鋼組成物。 - 請求項1に記載の鋼組成物において、前記VおよびTiの組み合わせは約1質量%から以下の式によって決定される量の範囲であり、

Ti(質量%)=2.2(質量%)−0.55×V(質量%)

ここでTi(質量%)およびV(質量%)は、それぞれ、TiおよびVの質量%での添加量である鋼組成物。 - 請求項1に記載の鋼組成物において、前記VおよびTiの組み合わせは約1質量%から以下の式によって決定される量の範囲であり、

Ti(質量%)=1.8(質量%)−0.72×V(質量%)

ここでTi(質量%)およびV(質量%)は、それぞれ、TiおよびVの質量%での添加量である鋼組成物。 - 請求項1に記載の鋼組成物において、前記炭素は0.03質量%から0.25質量%の範囲である鋼組成物。

- 請求項1に記載の鋼組成物において、前記マンガンは0.5質量%から1.5質量%の範囲である鋼組成物。

- 請求項1に記載の鋼組成物において、前記シリコンは0.1質量%から0.45質量%の範囲である鋼組成物。

- 請求項1に記載の鋼組成物において、ニッケルは3質量%未満である鋼組成物。

- 請求項1に記載の鋼組成物において、リンは0.03質量%未満である鋼組成物。

- 請求項1に記載の鋼組成物において、イオウは0.03質量%未満である鋼組成物。

- 請求項1に記載の鋼組成物において、さらに1質量%から約9質量%のクロムおよびバナジウムの組み合わせを含有する鋼組成物。

- 請求項15に記載の鋼組成物において、さらに約1質量%から約3.5質量%量のクロムおよびバナジウムの組み合わせを含有する鋼組成物。

- 請求項1に記載の鋼組成物において、さらに約1質量%から約9質量%のクロムおよびチタニウムの組み合わせを含有する鋼組成物。

- 請求項1に記載の鋼組成物において、前記鋼組成物は向上された耐腐食性を有し、約60ksiの最小降伏強度を有する鋼組成物。

- 請求項18に記載の鋼組成物において、前記鋼組成物の鋼微細構造は、主としてフェライト、マルテンサイト、焼き戻しマルテンサイト、フェライトおよびマルテンサイトの二相、またはフェライトおよび焼き戻しマルテンサイトの二相のいずれか1つを含有する鋼組成物。

- 請求項19に記載の鋼組成物において、鋼微細構造はさらに析出物を含む鋼組成物。

- 炭化水素の生産に関連する方法であって、

坑井環境で利用される装置を取得し、前記装置は、耐腐食性合金の添加量が1質量%から9質量%であり、0.03質量%から0.45質量%までの炭素、2質量%までのマンガン、0.45質量%までのシリコンを含有する耐食性炭素鋼(CRCS)組成物から少なくとも部分的に形成され、

前記坑井中に前記装置を設置し、

前記装置を介して炭化水素を生産する方法。 - 請求項21に記載の方法において、前記装置は一つ以上のパイプラインセグメント、フローラインおよびケーシングストリングを含む方法。

- 耐食性炭素鋼(CRCS)を生産するための方法であって、

CRCS組成物を提供し、前記CRCS組成物は1質量%から9質量%のバナジウム、1質量%から9質量%のチタニウム、および1質量%から9質量%のバナジウムおよびチタニウムの組み合わせの何れか1つを含有し、0.03質量%から0.45質量%の炭素、2質量%までのマンガン、約0.45質量%までのシリコンを含有し、

実質的に前記CRCS組成物を均質化し、析出物を溶解させるために前記CRCS組成物を適切な温度および適切な時間アニーリングし、

主としてフェライト微細構造、主としてマルテンサイト微細構造または主として二相微細構造の何れか一つを生産するために前記CRCS組成物を適切に焼き入れする方法。 - 請求項23に記載の方法において、

前記アニーリング温度は約850℃から1450℃の範囲であり、アニーリング時間は約24時間までの時間である方法。 - 請求項23に記載の方法において、

前記CRCS組成物はさらに約12時間以下の間、約400℃とオーステナイト形成温度の間の焼き戻し温度にさらされる方法。 - 請求項23に記載の方法において、

前記CRCS組成物はさらに、最初のアニーリング処理後に前記アニーリング温度未満の温度及び粒成長を最小限にするために十分に短い時間での前記CRCS組成物の再加熱を含む一回以上の細粒化温度サイクルを受ける方法。 - 鋼組成物であって、

1質量%から9質量%のバナジウム、約0.45質量%未満の炭素、約2質量%未満のマンガン、および約0.45質量%未満のシリコンを含有する鋼組成物。 - 請求項29に記載の鋼組成物において、さらに約1.5質量%から約2.5質量%のバナジウムを含有する鋼組成物。

- 請求項29に記載の鋼組成物において、さらに以下の式を満足させる量のチタニウムを含有する鋼組成物。

Ti(質量%)=3.0(質量%)−0.5×V(質量%) - 請求項29に記載の鋼組成物において、前記炭素は約0.03質量%から約0.25質量%の範囲である鋼組成物。

- 請求項29に記載の鋼組成物において、前記マンガンは約0.5質量%から約1.5質量%範囲である鋼組成物。

- 請求項29に記載の鋼組成物において、さらに約3質量%未満のニッケルを含有する鋼組成物。

- 請求項29に記載の鋼組成物において、さらに約1質量%から約3.5質量%のクロムを含有し、前記クロムおよびバナジウムが約1質量%から約9質量%混合されている鋼組成物。

- 請求項35に記載の鋼組成物において、前記クロムおよびバナジウムは約1質量%から3.5質量%混合されている鋼組成物。

- 請求項29に記載の鋼組成物において、前記鋼組成物は向上された耐腐食性を有し、約60ksiの最小降伏強度を有する鋼組成物。

- 請求項29に記載の鋼組成物において、前記鋼組成物の鋼微細構造は、主としてフェライト、マルテンサイト、焼き戻しマルテンサイト、フェライトおよびマルテンサイトの二相、またはフェライトおよび焼き戻しマルテンサイトの二相のいずれか1つを含有する鋼組成物。

- 請求項38に記載の鋼組成物において、前記鋼微細構造はさらに析出物を含有する鋼組成物。

- 耐腐食性を提供する鋼組成物であって、

約1質量%から約9質量%のチタニウム、約0.45質量%未満の炭素、約2質量%未満のマンガンおよび約0.45質量%未満のシリコンを含有する鋼組成物。 - 請求項40に記載の鋼組成物において、さらに約1質量%から約3質量%のチタニウムを含有する鋼組成物。

- 請求項41に記載の鋼組成物において、さらに約1質量%から約2.2質量%の量のチタニウムを含有する鋼組成物。

- 請求項40に記載の鋼組成物において、さらに以下の式を満足させる量のバナジウムを含有する鋼組成物。

Ti(質量%)=3.0(質量%)−0.5×V(質量%) - 請求項40に記載の鋼組成物において、前記炭素は約0.03質量%から約0.25質量%までの範囲である鋼組成物。

- 請求項40に記載の鋼組成物において、前記マンガンは約0.5質量%から約1.5質量%までの範囲である鋼組成物。

- 請求項40に記載の鋼組成物において、さらに約3質量%未満のニッケルを含有する鋼組成物。

- 請求項40に記載の鋼組成物において、さらに約1質量%から約3.5質量%までのクロムを含有し、前記クロムおよびチタニウムが約1質量%から約9質量%混合されている鋼組成物。

- 請求項40に記載の鋼組成物において、クロムおよびチタニウムが約1質量%から約3.5質量%混合されている鋼組成物。

- 請求項40に記載の鋼組成物において、前記鋼組成物は向上された耐腐食性を有し、約60ksiの最小降伏強度を有する鋼組成物。

- 請求項40に記載の鋼組成物において、前記鋼組成物の鋼微細構造は、主としてフェライト、マルテンサイト、焼き戻しマルテンサイト、フェライトおよびマルテンサイトの二相、またはフェライトおよび焼き戻しマルテンサイトの二相のいずれか1つを含有する鋼組成物。

- 請求項50に記載の鋼組成物において、鋼微細構造はさらに析出物を含有する鋼組成物。

- 耐腐食性を提供する鋼組成物であって、

約1質量%から約6.0質量%のチタニウムおよびバナジウムの組み合わせ、

約0.45質量%未満の炭素、約2質量%未満のマンガン、および約0.45質量%未満のシリコンを含有する鋼組成物。 - 請求項52に記載の鋼組成物において、チタニウムおよびバナジウムの組み合わせは約1質量%から約2.5質量%の範囲である鋼組成物。

- 請求項52に記載の鋼組成物において、前記炭素は約0.03質量%から約0.25質量%の範囲である鋼組成物。

- 請求項52に記載の鋼組成物において、前記マンガンは約0.5質量%から約1.5質量%の範囲である鋼組成物。

- 請求項52に記載の鋼組成物において、さらに約3質量%未満のニッケルを含有する鋼組成物。

- 請求項52に記載の鋼組成物において、さらに約1質量%から約3.5質量%量のクロムを含有し、前記クロムとチタニウムおよびバナジウムの組み合わせとを約1質量%から約9質量%混合している鋼組成物。

- 請求項57に記載の鋼組成物において、前記クロムとチタニウムおよびバナジウムの組み合わせとを約1質量%から約3.5質量%混合している鋼組成物。

- 請求項52に記載の鋼組成物において、前記鋼組成物は向上された耐腐食性を有し、約60ksiの最小降伏強度を有する鋼組成物。

- 請求項52に記載の鋼組成物において、前記鋼組成物の鋼微細構造は、主としてフェライト、マルテンサイト、焼き戻しマルテンサイト、フェライトおよびマルテンサイトの二相、またはフェライトおよび焼き戻しマルテンサイトの二相のいずれか1つを含有する鋼組成物。

- 請求項60に記載の鋼組成物において、鋼微細構造はさらに析出物を含有する鋼組成物。

- 耐腐食性を提供するための鋼組成物であって、

約1質量%から約5.0質量%のクロムおよびバナジウムの組み合わせ、約0.45質量%未満の炭素、約2質量%未満のマンガン、約0.45質量%未満のシリコンおよび約3質量%未満のニッケルを含有する鋼組成物。 - 請求項62に記載の鋼組成物において、前記のクロムおよびバナジウムの組み合わせは約1質量%から約3.5質量%の範囲である鋼組成物。

- 請求項62に記載の鋼組成物において、前記炭素は約0.03質量%から約0.25質量%の範囲である鋼組成物。

- 請求項62に記載の鋼組成物において、前記マンガンは約0.5質量%から約1.5質量%の範囲である鋼組成物。

- 請求項62に記載の鋼組成物において、前記シリコンは約0.1質量%未満である鋼組成物。

- 請求項62に記載の鋼組成物において、前記ニッケルは約2質量%未満である鋼組成物。

- 請求項62に記載の鋼組成物において、前記鋼組成物は向上された耐腐食性を有し、約60ksiの最小降伏強度を有する鋼組成物。

- 請求項62に記載の鋼組成物において、前記鋼組成物の鋼微細構造は、主としてフェライト、マルテンサイト、焼き戻しマルテンサイト、フェライトおよびマルテンサイトの二相、またはフェライトおよび焼き戻しマルテンサイトの二相のいずれか1つを含有する鋼組成物。

- 請求項69に記載の鋼組成物において、鋼微細構造はさらに析出物を含有する鋼組成物。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US93618507P | 2007-06-18 | 2007-06-18 | |

| PCT/US2008/005730 WO2008156526A1 (en) | 2007-06-18 | 2008-05-02 | Low alloy steels with superior corrosion resistance for oil country tubular goods |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010530477A true JP2010530477A (ja) | 2010-09-09 |

| JP2010530477A5 JP2010530477A5 (ja) | 2011-06-23 |

Family

ID=40156499

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010513183A Pending JP2010530477A (ja) | 2007-06-18 | 2008-05-02 | 産油国の管製品用の優れた耐腐食性を持つ低合金鋼 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8691030B2 (ja) |

| JP (1) | JP2010530477A (ja) |

| AR (1) | AR066746A1 (ja) |

| DE (1) | DE112008001635B4 (ja) |

| WO (1) | WO2008156526A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112008001635B4 (de) | 2007-06-18 | 2014-07-31 | Exxonmobil Upstream Research Co. | Niedriglegierte Stähle mit überlegener Korrosionsbeständigkeit für röhrenförmige Öllandwaren |

| US20130095313A1 (en) | 2011-10-13 | 2013-04-18 | Exxonmobil Research And Engineering Company | Method for inhibiting corrosion under insulation on the exterior of a structure |

| US20180024044A1 (en) * | 2015-03-26 | 2018-01-25 | Halliburton Energy Services, Inc. | Corrosion tester tool for use during drill stem test |

| CA3236316A1 (en) * | 2018-10-10 | 2020-04-10 | Repeat Precision, Llc | Setting tools and assemblies for setting a downhole isolation device such as a frac plug |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05239591A (ja) * | 1992-02-27 | 1993-09-17 | Nkk Corp | 耐摩耗性に優れた鋼 |

| JP2000212721A (ja) * | 1998-11-19 | 2000-08-02 | Nsk Ltd | 耐摩耗性に優れた転動部材 |

| JP2002194481A (ja) * | 2000-12-21 | 2002-07-10 | Nippon Steel Corp | 耐水素脆化特性の優れた高強度鋼 |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1032296B (de) * | 1952-08-22 | 1958-06-19 | East Hecla Works | Verwendung einer austenitischen Stahllegierung als Werkstoff fuer nichtmagnetische Gegenstaende hoher Festigkeit und Streckgrenze |

| US3960617A (en) * | 1973-04-02 | 1976-06-01 | Felix Lvovich Levin | Method of producing metal parts having magnetic and non-magnetic portions |

| DD104101A1 (ja) * | 1973-04-25 | 1974-02-20 | ||

| US5358578A (en) | 1984-10-30 | 1994-10-25 | Tischhauser Max W | Process for the production of prestressed steels and its named product |

| US4830828A (en) | 1986-09-23 | 1989-05-16 | Battelle Memorial Institute | Method for inhibiting sulfide stress corrosion cracking and hydrogen induced stepwise cracking |

| US5049210A (en) | 1989-02-18 | 1991-09-17 | Nippon Steel Corporation | Oil Country Tubular Goods or a line pipe formed of a high-strength martensitic stainless steel |

| US5019189A (en) | 1989-04-13 | 1991-05-28 | Kawasaki Steel Corporation | Steel pipe and a method for welding thereof and pipeline resistant to carbon dioxide corrosion |

| US5180450A (en) | 1990-06-05 | 1993-01-19 | Ferrous Wheel Group Inc. | High performance high strength low alloy wrought steel |

| CN1039036C (zh) * | 1993-12-28 | 1998-07-08 | 新日本制铁株式会社 | 耐热影响区软化性能优良的马氏体耐热钢及其制造方法 |

| CA2195225A1 (en) | 1994-07-18 | 1996-02-01 | Akihiro Miyasaka | Production method for steel material and steel pipe excellent in corrosion resistance and weldability |

| US5545270A (en) * | 1994-12-06 | 1996-08-13 | Exxon Research And Engineering Company | Method of producing high strength dual phase steel plate with superior toughness and weldability |

| JP3970323B2 (ja) | 1996-06-05 | 2007-09-05 | デュラセル、インコーポレーテッド | リチウム化リチウム酸化マンガンスピネルの改良された製造法 |

| DE69821486T2 (de) | 1997-09-29 | 2005-01-13 | Sumitomo Metal Industries, Ltd. | Stahl für ölbohrlochrohre mit hohem korrosionswiderstand gegen feuchtes kohlendioxidgas und mit hohem korrosionswiderstand gegen seewasser, sowie nahtlose ölbohrlochrohre |

| JP4203143B2 (ja) | 1998-02-13 | 2008-12-24 | 新日本製鐵株式会社 | 耐炭酸ガス腐食性に優れた耐食鋼及び耐食油井管 |

| FR2781506B1 (fr) | 1998-07-21 | 2000-08-25 | Creusot Loire | Procede et acier pour la fabrication d'une enceinte chaudronnee travaillant en presence d'hydrogene sulfure |

| JP3562353B2 (ja) | 1998-12-09 | 2004-09-08 | 住友金属工業株式会社 | 耐硫化物応力腐食割れ性に優れる油井用鋼およびその製造方法 |

| US5945067A (en) | 1998-10-23 | 1999-08-31 | Inco Alloys International, Inc. | High strength corrosion resistant alloy |

| JP3941267B2 (ja) | 1998-11-02 | 2007-07-04 | Jfeスチール株式会社 | 耐酸化性および耐粒界腐食性に優れた高耐食性クロム含有鋼 |

| JP3565331B2 (ja) | 1999-08-18 | 2004-09-15 | 三菱重工業株式会社 | 高強度低合金耐熱鋼 |

| US6315946B1 (en) | 1999-10-21 | 2001-11-13 | The United States Of America As Represented By The Secretary Of The Navy | Ultra low carbon bainitic weathering steel |

| JP3902374B2 (ja) | 2000-02-18 | 2007-04-04 | 三菱電機株式会社 | バイエンディアン複数命令長実行方法 |

| AR027650A1 (es) | 2001-03-13 | 2003-04-09 | Siderca Sa Ind & Com | Acero al carbono de baja aleacion para la fabricacion de tuberias para exploracion y produccion de petroleo y/o gas natural, con mejorada resistencia a lacorrosion, procedimiento para fabricar tubos sin costura y tubos sin costura obtenidos |

| JP3753088B2 (ja) * | 2001-07-04 | 2006-03-08 | 住友金属工業株式会社 | カーゴオイルタンク用鋼材 |

| US20060065335A1 (en) | 2002-03-29 | 2006-03-30 | Yasushi Mizutani | High tensile steel excellent in high temperature strength and method for production thereof |

| US20060065327A1 (en) * | 2003-02-07 | 2006-03-30 | Advance Steel Technology | Fine-grained martensitic stainless steel and method thereof |

| US7169239B2 (en) | 2003-05-16 | 2007-01-30 | Lone Star Steel Company, L.P. | Solid expandable tubular members formed from very low carbon steel and method |

| JP4622327B2 (ja) | 2004-06-14 | 2011-02-02 | ソニー株式会社 | 液晶表示装置及びバックライト装置 |

| US7371988B2 (en) | 2004-10-22 | 2008-05-13 | Electric Power Research Institute, Inc. | Methods for extending the life of alloy steel welded joints by elimination and reduction of the HAZ |

| JP4737601B2 (ja) | 2005-06-14 | 2011-08-03 | 大同特殊鋼株式会社 | 高温窒化処理用鋼 |

| DE112008001635B4 (de) | 2007-06-18 | 2014-07-31 | Exxonmobil Upstream Research Co. | Niedriglegierte Stähle mit überlegener Korrosionsbeständigkeit für röhrenförmige Öllandwaren |

-

2008

- 2008-05-02 DE DE112008001635.6T patent/DE112008001635B4/de not_active Expired - Fee Related

- 2008-05-02 JP JP2010513183A patent/JP2010530477A/ja active Pending

- 2008-05-02 WO PCT/US2008/005730 patent/WO2008156526A1/en active Search and Examination

- 2008-05-02 US US12/600,949 patent/US8691030B2/en not_active Expired - Fee Related

- 2008-05-28 AR ARP080102239A patent/AR066746A1/es not_active Application Discontinuation

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05239591A (ja) * | 1992-02-27 | 1993-09-17 | Nkk Corp | 耐摩耗性に優れた鋼 |

| JP2000212721A (ja) * | 1998-11-19 | 2000-08-02 | Nsk Ltd | 耐摩耗性に優れた転動部材 |

| JP2002194481A (ja) * | 2000-12-21 | 2002-07-10 | Nippon Steel Corp | 耐水素脆化特性の優れた高強度鋼 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2008156526A1 (en) | 2008-12-24 |

| US8691030B2 (en) | 2014-04-08 |

| DE112008001635T5 (de) | 2010-06-24 |

| DE112008001635B4 (de) | 2014-07-31 |

| AR066746A1 (es) | 2009-09-09 |

| US20110120723A1 (en) | 2011-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2035593B1 (en) | Austenitic paramagnetic corrosion resistant material | |

| JP4502011B2 (ja) | ラインパイプ用継目無鋼管とその製造方法 | |

| JP4761008B2 (ja) | 耐硫化物応力割れ性と耐高温炭酸ガス腐食に優れた高強度ステンレス鋼管 | |

| US11401570B2 (en) | Martensitic stainless steel seamless pipe for oil country tubular goods, and method for manufacturing same | |

| US20210108295A1 (en) | Duplex stainless steel resistant to corrosion | |

| SA111320502B1 (ar) | فولاذ سبائكي منخفض بمقاومة خضوع عالية ومقاومة عالية للتكسير بالإجهاد الناتج عن وجود كبريتيد | |

| CN105579597A (zh) | 高强度不锈钢管的制造方法及高强度不锈钢管 | |

| CN102199730A (zh) | 140ksi以上钢级耐硫化氢腐蚀无缝油套管及其制造方法 | |

| KR101841864B1 (ko) | 수소 취화와 피로에 대한 높은 저항을 갖는 냉간 압연 강 와이어 및 이를 포함하는 가요성 파이프를 위한 강화 | |

| JP2010530477A (ja) | 産油国の管製品用の優れた耐腐食性を持つ低合金鋼 | |

| WO2022087548A1 (en) | High manganese alloyed steels with improved cracking resistance | |

| JP5856846B2 (ja) | 高い降伏強さおよび高い硫化物応力割れ抵抗性を有する低合金鋼 | |

| Gao et al. | CO 2 corrosion behavior of high-strength and toughness V140 steel for oil country tubular goods | |

| Barbosa et al. | Recent developments on martensitic stainless steels for oil and gas production | |

| JP4289109B2 (ja) | 耐食性に優れた油井用高強度ステンレス鋼管 | |

| US20210032730A1 (en) | Sulphide stress cracking resistant steel, tubular product made from said steel, process for manufacturing a tubular product and use thereof | |

| Meng et al. | Environmentally Assisted Cracking Testing Of High Strength 15Cr Steel In Sour Well Environments | |

| JP2002180210A (ja) | マルテンサイト系ステンレス鋼 | |

| RU2719618C1 (ru) | Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | |

| Millet et al. | New Supermartensitic Alloy for High Pressure High Temperature Applications | |

| JPH11269608A (ja) | 耐炭酸ガス腐食性、耐サワー性に優れる油井用Cr含有鋼管 | |

| Song et al. | Development of New CRA Grade for High Pressure High Temperature Application | |

| Malik et al. | Focused review on factors affecting martensitic stainless steels and super martensitic stainless steel passive film in the oil and gas field | |

| Perez et al. | Development of a 110ksi Yield Strength Grade OCTG Product for Shale Applications in Mildly Sour Environments | |

| Domínguez-Aguilar | Detection of Sigma and Other Deleterious Phases in Duplex Stainless Steels by Novel Electrochemical Procedures |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110427 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110427 Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110427 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130314 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130321 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20130621 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20130628 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130718 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20131202 |