JP2010005767A - シート材の加工方法およびシート材加工装置 - Google Patents

シート材の加工方法およびシート材加工装置 Download PDFInfo

- Publication number

- JP2010005767A JP2010005767A JP2008169992A JP2008169992A JP2010005767A JP 2010005767 A JP2010005767 A JP 2010005767A JP 2008169992 A JP2008169992 A JP 2008169992A JP 2008169992 A JP2008169992 A JP 2008169992A JP 2010005767 A JP2010005767 A JP 2010005767A

- Authority

- JP

- Japan

- Prior art keywords

- sheet material

- solution

- water

- processing

- discharge head

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000463 material Substances 0.000 title claims abstract description 285

- 238000012545 processing Methods 0.000 title claims abstract description 79

- 238000000034 method Methods 0.000 title claims abstract description 48

- 238000005520 cutting process Methods 0.000 claims abstract description 130

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 85

- 238000003672 processing method Methods 0.000 claims abstract description 44

- 239000012466 permeate Substances 0.000 claims abstract description 10

- 239000000243 solution Substances 0.000 claims description 124

- 238000007639 printing Methods 0.000 claims description 42

- 239000007788 liquid Substances 0.000 claims description 36

- 230000007246 mechanism Effects 0.000 claims description 16

- 230000007723 transport mechanism Effects 0.000 claims description 9

- 238000005452 bending Methods 0.000 claims description 8

- 239000003232 water-soluble binding agent Substances 0.000 claims description 7

- 238000007599 discharging Methods 0.000 claims description 6

- 230000002378 acidificating effect Effects 0.000 claims description 5

- 239000007864 aqueous solution Substances 0.000 claims description 5

- 239000002657 fibrous material Substances 0.000 claims description 5

- 210000003608 fece Anatomy 0.000 claims 1

- 239000011230 binding agent Substances 0.000 abstract 1

- 229920001187 thermosetting polymer Polymers 0.000 description 18

- 238000004040 coloring Methods 0.000 description 10

- 239000000835 fiber Substances 0.000 description 10

- 230000035515 penetration Effects 0.000 description 9

- 238000010586 diagram Methods 0.000 description 4

- 238000004090 dissolution Methods 0.000 description 4

- 239000005871 repellent Substances 0.000 description 4

- 238000007781 pre-processing Methods 0.000 description 3

- 230000002940 repellent Effects 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 108010010803 Gelatin Proteins 0.000 description 2

- 239000004372 Polyvinyl alcohol Substances 0.000 description 2

- 229920002472 Starch Polymers 0.000 description 2

- 239000003513 alkali Substances 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 239000003205 fragrance Substances 0.000 description 2

- 229920000159 gelatin Polymers 0.000 description 2

- 239000008273 gelatin Substances 0.000 description 2

- 235000019322 gelatine Nutrition 0.000 description 2

- 235000011852 gelatine desserts Nutrition 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 230000008595 infiltration Effects 0.000 description 2

- 238000001764 infiltration Methods 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 2

- 235000019698 starch Nutrition 0.000 description 2

- 239000008107 starch Substances 0.000 description 2

- 240000006829 Ficus sundaica Species 0.000 description 1

- 229920001131 Pulp (paper) Polymers 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 238000005034 decoration Methods 0.000 description 1

- 239000002781 deodorant agent Substances 0.000 description 1

- 230000001877 deodorizing effect Effects 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000011941 photocatalyst Substances 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 231100000167 toxic agent Toxicity 0.000 description 1

- 239000003440 toxic substance Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 239000012224 working solution Substances 0.000 description 1

Images

Landscapes

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Abstract

【解決手段】水溶紙からなるシート材Sを、液滴吐出ヘッド4のノズルによる水の滴下位置Aに位置合わせし、シート材Sを搬送しながら液滴吐出ヘッド4を駆動してシート材Sの切断線Lに沿って液滴吐出ヘッド4のノズルから水を滴下する。滴下した水がシート材Sに浸透すると、浸透部分Bのバインダーが溶解するので、切断線Lの位置でシート材Sを切断可能になる。水を滴下する際には、一度に大量に滴下せず、所定時間間隔で微量ずつ滴下することにより、水の浸透部分Bが面方向に拡がらないようして精密に切断する。浸透部分Bがシート材Sの裏側まで貫通しないようにすれば、折り目を作成できる。

【選択図】図3

Description

液滴吐出ヘッドを用いて、加工対象のシート材を溶解あるいは脆弱化させるシート材溶解液を前記シート材の切断目標位置または折り曲げ目標位置に沿って滴下して、前記シート材を前記切断目標位置または前記折り曲げ目標位置に沿って切断可能あるいは折り曲げ可能にすることを特徴としている。

シート材溶解液を滴下する液滴吐出ヘッドと、

当該液滴吐出ヘッドに対向している滴下位置を通過するように前記シート材を搬送可能なシート材搬送機構と、

前記シート材の切断目標位置または折り曲げ目標位置を示す加工データが入力される制御部と、を有し、

当該制御部は、前記加工データに基づいて前記液滴吐出ヘッドおよび前記シート材搬送機構を制御することにより、上記各構成のシート材の加工方法によって前記シート材を切断あるいは折り曲げ可能にすることを特徴としている。

まず、本実施形態のシート材加工装置の加工対象となるシート材Sについて説明する。シート材Sは、木材パルプ繊維などの製紙用繊維材に水溶性バインダーを加えて抄紙などの製紙方法によりシート状に成形した合成紙である。このシート材Sは、水により溶解する水溶紙である。

次に、シート材加工装置について説明する。図1は、シート材加工装置の概略構成図である。シート材加工装置1は、装置フレーム内のシート材搬送経路2に沿ってシート材Sを搬送する搬送機構3と、この搬送機構3によるシート材搬送経路2上の滴下位置Aにノズル面を向けて配置された液滴吐出ヘッド4と、液滴吐出ヘッド4を搭載しており、滴下位置Aでシート材搬送経路2を横断する方向に往復移動するキャリッジ5およびその駆動機構6と、これらの各機構を制御する制御部7などを備えている。

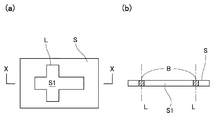

次に、上記構成のシート材加工装置1によるシート材Sの加工方法について説明する。まず、シート材Sから所定形状のモデルS1を切り抜く切断加工を行う場合について説明する。図2(a)はシート材Sの平面図、図2(b)はシート材Sの断面図(X−X断面図)である。図2(a)に示す切断線L(加工線)はモデルS1の輪郭線である。まず、外部装置14においてモデルS1に対応する切断線Lの形状および配置を含む加工データを生成し、シート材加工装置1に出力する。制御部7は、外部装置14から入力された加工データを解析して切断線Lの形状および配置をイメージデータに展開し、バッファに格納する。

上記の切断方法では、水の浸透部分Bを溶解させてパルプ繊維だけが残った状態にして当該部分でシート材Sを分断可能にするので、水が切断線Lの線幅からはみ出した形状に拡散して浸透してしまうと、切断後のモデルS1の端辺部分は浸透した部分が欠けた形状になってしまう。従って、切断後のモデルS1の端辺部分がシャープな形状になるように精密に切断するためには、水を、切断線LよりもモデルS1の内側にはみ出さないように浸透させるなどの工夫を行う必要がある。以下、このような精密加工方法(1)〜(4)について説明する。

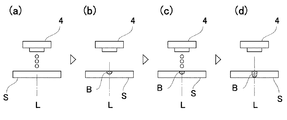

浸透部分Bの形状は、制御部7による水の滴下位置と滴下タイミング、および滴下量の制御によってコントロールすることができる。具体的には、制御部7は、切断線L上の各位置に一度に滴下する水の量をごく微量にして、微量の滴下を所定時間以上の時間間隔で複数回行うようにシート材加工装置1の各部を制御する。図3(a)〜(d)は水の滴下制御による精密加工方法の説明図である。微量ずつ水を滴下すると、図3(a)に示すように、最初に滴下された水は、図3(b)に示すように、シート材Sの面方向にはそれほど拡がらない。そして、図3(c)に示すように、所定時間経過後(最初の水が浸透した後)に滴下した次の微量の水は、図3(d)に示すように、シート材Sの面方向ではなく厚さ方向に浸透してゆく。

水の滴下位置の近傍にすでに他の液体が浸透していると、滴下した水は溶液などの他の液体が浸透している部分には拡散しにくい。このことを利用して、切断線Lに沿って予め他の液体を滴下して浸透させておく前処理を行い、この前処理後に切断線L上に水を滴下することにより、水の浸透範囲を限定することができる。

次に、切断後のシート材Sの端辺部分が毛羽立たないようにして、よりシャープな切断加工を行う精密加工方法について説明する。本方法と上記(2)で説明した各方法との相違点は、本方法では、前処理用の溶液として熱硬化性溶液を用いると共に、この熱硬化性溶液の滴下後に、その浸透領域をサーマルヘッドなどにより加熱して熱硬化性溶液をシート材Sに固着させる工程を挿入したことである。

本方法では、上記(2)の方法における前処理液として、水溶紙であるシート材Sを不溶化させる不溶化液を用いる。例えば、シート材Sとして、成形後にアルカリで処理することにより水に溶けやすくする加工を行ったアルカリ紙を用いた場合には、不溶化液として、pH2〜3程度の酸性水溶液を用いる。これにより、酸性水溶液の浸透部分を不溶化し、水による溶解を確実に防止できる。よって、溶かしたくない部分を予め不溶化させることにより、精密な加工を行うことができる。

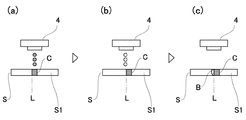

次に、シート材Sにミシン目状の切断部を形成する場合について説明する。図8にミシン目状の切断部の形成工程を示す。ミシン目状の切断部を形成する場合には、水の滴下を図8(a)(b)、図8(c)(d)のような2工程に分けて行う。まず、図8(a)(b)に示す第1工程では、ミシン目ラインに沿って連続した線状に水を滴下し、このとき、ミシン目ライン上の各位置における水の滴下量を、シート材Sへの浸透部分Bの深さがシート材Sの厚さの半分程度になるようにする。そして、図8(c)(d)に示す第2工程では、ミシン目の形状に沿って所定の間隔で所定の長さずつ点線状に水を滴下し、浸透部分Bが所定の間隔で点線状にシート材Sを貫通するようにする。これにより、シート材Sにミシン目が形成される。

次に、シート材Sに折り目を作成する場合について説明する。ミシン目加工における上記第1工程と同様の工程により、シート材Sに折り目を作成することが可能である。図9(a)は折り目加工を行うシート材の平面図、図9(b)はその断面図(Y−Y断面図)である。このシート材Sには、切断線Lに加えて折り目線L1が設定されている。折り目線L1に沿って図8(a)(b)の工程と同様に所定の深さの浸透部分Bを形成することにより、折り目線L1の部分の厚さを他の部分よりも見かけ上薄くする。これにより、折り目線L1の部分でシート材Sが折れやすくなる。

図10は厚手のシート材の切断方法の説明図である。シート材Sが厚い場合には、水がなかなか裏面側まで浸透せず、面方向に広がってしまって精密な加工が難しい。また、水を裏面側まで浸透させるのに時間がかかり、加工に手間がかかる。そこで、厚いシート材Sを切断する場合には、図10(a)(b)に示すように、まずシート材Sの表面側から切断線L上に水を滴下して、所定の深さまで浸透させる。その後、シート材Sを反転させて切断線Lを再び滴下位置Aに位置合わせし、切断線Lの位置に裏面側から水を滴下する。これにより、表面側からの水の浸透部分と裏面側からの水の浸透部分がつながり、シート材Sを切断できるようになる。

ここで、上記説明した各加工方法を、シート材Sへの印刷工程と連動させて1つの装置で行う方法について説明する。シート材加工装置1のカートリッジ12に印刷用インクを封入したインクパックをセットすることにより、液滴吐出ヘッド4のノズルに印刷用インクを供給する。これにより、液滴吐出ヘッド4によってシート材Sに印刷を行うことが可能になる。

本実施形態のシート材加工装置およびシート材の加工方法は、このように、印刷と切断や折り目加工を1台の装置で一度に行うことができるので、ペーパークラフト作成やラベル、ステッカーなどの作成に便利である。また、材料となる水溶紙に光触媒機能や有害物質吸着機能などを持たせたり、消臭剤、芳香剤などを添加することにより、空気清浄機能や消臭、芳香機能を持つペーパークラフトなどの紙製品を作成できる。

Claims (12)

- 液滴吐出ヘッドを用いて、加工対象のシート材を溶解あるいは脆弱化させるシート材溶解液を前記シート材の切断目標位置または折り曲げ目標位置に沿って滴下して、前記シート材を前記切断目標位置または前記折り曲げ目標位置に沿って切断可能あるいは折り曲げ可能にすることを特徴とするシート材の加工方法。

- 請求項1に記載のシート材の加工方法において、

前記液滴吐出ヘッドを用いて、前記シート材溶解液を前記シート材の同一位置の部分に所定の時間間隔で所定の滴下量ずつ複数回滴下し、

前記時間間隔、前記滴下量、および滴下回数を、前記シート材の面方向および/または厚さ方向への前記シート材溶解液の浸透範囲を所定の範囲とするように決定することを特徴とするシート材の加工方法。 - 請求項1または2に記載のシート材の加工方法において、

前記シート材溶解液の滴下に先行して、前記液滴吐出ヘッドまたは別体の液滴吐出ヘッドから前記切断目標位置または前記折り曲げ目標位置に沿って前処理液を滴下して浸透させ、

前記シート材における前記前処理液が浸透した部分と浸透していない部分との境界部分に前記シート材溶解液を滴下して浸透させることを特徴とするシート材の加工方法。 - 請求項3に記載のシート材の加工方法において、

前記切断目標位置または前記折り曲げ目標位置を挟む近接した2本のライン上に前記前処理液を滴下して、近接した2本の線状の前処理液浸透部分を形成し、

当該2本の線状の前処理液浸透部分に挟まれている前記前処理液が浸透していない部分に前記シート材溶解液を滴下して浸透させることを特徴とするシート材の加工方法。 - 請求項3または4に記載のシート材の加工方法において、

前記前処理液は硬化性インクであり、

前記シート材溶解液の滴下前に、前記シート材における前記硬化性インクの浸透部分を硬化処理して前記硬化性インクを固着させることを特徴とするシート材の加工方法。 - 請求項1ないし5のいずれかの項に記載のシート材の加工方法において、

前記シート材は水溶性バインダーおよび製紙用繊維材を含有している水溶紙であり、

前記シート材溶解液は水であることを特徴とするシート材の加工方法。 - 請求項3または4に記載のシート材の加工方法において、

前記シート材は水溶性バインダーおよび製紙用繊維材を含有しているアルカリ性の水溶紙であり、

前記シート材溶解液は水であり、

前記前処理液は、前記アルカリ性の水溶紙を不溶化させる酸性水溶液であることを特徴とするシート材の加工方法。 - 請求項1ないし7のいずれかの項に記載のシート材の加工方法において、

前記シート材を反転させることにより、前記シート材の切断目標位置に表面側と裏面側からそれぞれ前記シート材溶解液を滴下して、前記シート材を切断可能にすることを特徴とするシート材の加工方法。 - 請求項1ないし7のいずれかの項に記載のシート材の加工方法において、

前記切断目標位置に沿って、前記シート材溶解液の浸透部分を、前記シート材を貫通しない深さで連続した線状に形成し、

当該線状の浸透部分の上から前記シート材溶解液を点線状にさらに滴下して当該滴下位置のシート材を貫通するように浸透させることにより、前記切断目標位置に沿ってミシン目を形成することを特徴とするシート材の加工方法。 - 請求項1ないし9のいずれかの項に記載のシート材の加工方法において、

前記シート材溶解液を滴下する液滴吐出ヘッドまたは別体の液滴吐出ヘッドによる前記シート材への印刷を、前記シート材溶解液の滴下に先行してあるいは同時進行で行うことを特徴とするシート材の加工方法。 - シート材溶解液を滴下する液滴吐出ヘッドと、

当該液滴吐出ヘッドに対向している滴下位置を通過するように前記シート材を搬送可能なシート材搬送機構と、

前記シート材の切断目標位置または折り曲げ目標位置を示す加工データが入力される制御部と、を有し、

当該制御部は、前記加工データに基づいて前記液滴吐出ヘッドおよび前記シート材搬送機構を制御することにより、請求項1ないし10のいずれかの項に記載のシート材の加工方法によって前記シート材を切断あるいは折り曲げ可能にすることを特徴とするシート材加工装置。 - 請求項11に記載のシート材加工装置において、

印刷用インクを吐出する液滴吐出ヘッドを有し、

当該液滴吐出ヘッドは、前記シート材溶解液を滴下する液滴吐出ヘッドと同一あるいは別体の液滴吐出ヘッドであり、

前記制御部には印刷データが入力され、

前記制御部は、当該印刷データに基づく前記シート材への印刷を、前記シート材溶解液の滴下に先行してあるいは同時進行で行うことを特徴とするシート材加工装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008169992A JP5195082B2 (ja) | 2008-06-30 | 2008-06-30 | シート材の加工方法およびシート材加工装置 |

| US12/494,103 US8282866B2 (en) | 2008-06-30 | 2009-06-29 | Method and device for forming three-dimensional model, sheet material processing method, and sheet material processing device |

| KR1020090059248A KR20100003251A (ko) | 2008-06-30 | 2009-06-30 | 입체 조형 방법, 입체 조형 장치, 시트재 가공 방법 및 시트재 가공 장치 |

| CN 200910139628 CN101618604B (zh) | 2008-06-30 | 2009-06-30 | 立体造形方法及立体造形装置以及片材的加工方法及片材加工装置 |

| EP09008562.2A EP2141003B1 (en) | 2008-06-30 | 2009-06-30 | Method and device for forming three-dimensional model |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008169992A JP5195082B2 (ja) | 2008-06-30 | 2008-06-30 | シート材の加工方法およびシート材加工装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010005767A true JP2010005767A (ja) | 2010-01-14 |

| JP5195082B2 JP5195082B2 (ja) | 2013-05-08 |

Family

ID=41512083

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008169992A Expired - Fee Related JP5195082B2 (ja) | 2008-06-30 | 2008-06-30 | シート材の加工方法およびシート材加工装置 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP5195082B2 (ja) |

| CN (1) | CN101618604B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018517592A (ja) * | 2015-06-16 | 2018-07-05 | エムコア テクノロジーズ リミテッド | デスクトップ三次元印刷機器 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011143570A (ja) * | 2010-01-13 | 2011-07-28 | Seiko Epson Corp | 造形方法及び造形物 |

| SG186115A1 (en) * | 2010-06-25 | 2013-01-30 | Sgl Carbon Se | Method for producing a component and component produced by the method |

| CN102529096B (zh) * | 2010-12-20 | 2015-10-14 | 卡尔·赫尔 | 用于制造三维的物品的装置 |

| GB2511316B (en) * | 2013-02-27 | 2015-06-24 | Mcor Technologies Ltd | Tack and bond adhesive system and method for layered object manufacture |

| JP7002240B2 (ja) * | 2017-07-31 | 2022-01-20 | 理想科学工業株式会社 | 効能成分保持シートの製造方法、効能成分保持シートの製造装置、および効能成分保持シート |

| CN108248032B (zh) * | 2018-01-02 | 2020-01-31 | 哈尔滨工业大学 | 一种打印喷头嵌入打印液体的3d打印设备 |

| CN110435140A (zh) * | 2019-08-16 | 2019-11-12 | 华南理工大学 | 纸基3d打印装置及打印方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63191619A (ja) * | 1987-02-03 | 1988-08-09 | Mitsui Petrochem Ind Ltd | 有機質の膜を切断する方法 |

| JPH06330455A (ja) * | 1993-05-25 | 1994-11-29 | Nissho Print Kk | 模様入り繊維製品用裁断片の製作方法 |

| JPH09216291A (ja) * | 1996-02-09 | 1997-08-19 | Ricoh Co Ltd | 三次元物体形成方法、三次元物体形成装置、及び三次元物体 |

| JPH116082A (ja) * | 1997-06-13 | 1999-01-12 | Hitachi Cable Ltd | 極薄銅条の切断方法及び極薄銅条切断装置 |

| JP2001062927A (ja) * | 1999-08-30 | 2001-03-13 | Kira Corporation:Kk | 可溶性シートを使用する造形方法と装置 |

| JP2008105139A (ja) * | 2006-10-26 | 2008-05-08 | Graphtec Corp | カッティングプロッタ |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0761686B2 (ja) * | 1992-10-28 | 1995-07-05 | 三洋機工株式会社 | シート積層造形方法および装置 |

| GB9607715D0 (en) * | 1996-04-13 | 1996-06-19 | Marrill Eng Co Ltd | Rapid modelling |

| US6612824B2 (en) * | 1999-03-29 | 2003-09-02 | Minolta Co., Ltd. | Three-dimensional object molding apparatus |

| WO2003096308A1 (en) * | 2002-05-10 | 2003-11-20 | Nagoya Industrial Science Research Institute | Three-dimensional model |

-

2008

- 2008-06-30 JP JP2008169992A patent/JP5195082B2/ja not_active Expired - Fee Related

-

2009

- 2009-06-30 CN CN 200910139628 patent/CN101618604B/zh not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63191619A (ja) * | 1987-02-03 | 1988-08-09 | Mitsui Petrochem Ind Ltd | 有機質の膜を切断する方法 |

| JPH06330455A (ja) * | 1993-05-25 | 1994-11-29 | Nissho Print Kk | 模様入り繊維製品用裁断片の製作方法 |

| JPH09216291A (ja) * | 1996-02-09 | 1997-08-19 | Ricoh Co Ltd | 三次元物体形成方法、三次元物体形成装置、及び三次元物体 |

| JPH116082A (ja) * | 1997-06-13 | 1999-01-12 | Hitachi Cable Ltd | 極薄銅条の切断方法及び極薄銅条切断装置 |

| JP2001062927A (ja) * | 1999-08-30 | 2001-03-13 | Kira Corporation:Kk | 可溶性シートを使用する造形方法と装置 |

| JP2008105139A (ja) * | 2006-10-26 | 2008-05-08 | Graphtec Corp | カッティングプロッタ |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018517592A (ja) * | 2015-06-16 | 2018-07-05 | エムコア テクノロジーズ リミテッド | デスクトップ三次元印刷機器 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN101618604B (zh) | 2013-04-03 |

| JP5195082B2 (ja) | 2013-05-08 |

| CN101618604A (zh) | 2010-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5195082B2 (ja) | シート材の加工方法およびシート材加工装置 | |

| US8282866B2 (en) | Method and device for forming three-dimensional model, sheet material processing method, and sheet material processing device | |

| JP6407858B2 (ja) | カラー3次元印刷 | |

| JP6355626B2 (ja) | 3次元色域マッピングを用いるカラー3次元印刷 | |

| JP5980750B2 (ja) | ラベル用紙の加工装置 | |

| JP6009402B2 (ja) | ラベル用紙の加工方法及び加工装置 | |

| MXPA04009391A (es) | Periferico para imprimir y cortar hojas de papel utilizando una fuente de laser de baja potencia. | |

| JPH1178140A (ja) | プリンタのカッター装置 | |

| JP6144140B2 (ja) | カッティング機能を備えたプリンタおよび印刷方法 | |

| JP5088695B2 (ja) | 立体造形方法および立体造形装置 | |

| JP2010240843A (ja) | 立体造形方法および立体造形装置 | |

| JP2010012736A (ja) | 立体造形方法および立体造形装置 | |

| JP2014111497A (ja) | 液体吐出装置 | |

| JP5811340B2 (ja) | 印刷装置 | |

| JP4136460B2 (ja) | ウエブの加工方法及び加工装置 | |

| JP7278841B2 (ja) | カット機およびプリンタ | |

| JP2002160410A (ja) | インクジェット式プリンタ | |

| JP6900106B2 (ja) | ラベルの製造装置及び製造方法 | |

| JP2003535713A6 (ja) | デジタルメディアカッタ | |

| JPH10166748A (ja) | 容易に切り取り可能な部分を有する記録媒体 | |

| JP2003535713A (ja) | デジタルメディアカッタ | |

| JP6775271B2 (ja) | ちぎり和紙調ラベル | |

| JP5957824B2 (ja) | 加工システム | |

| JP2007136943A (ja) | インクジェット記録装置 | |

| JP2002240831A (ja) | レーザ加工部を有した窓開き封書体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110510 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121009 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121011 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121207 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130108 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130121 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160215 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5195082 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |