JP2009010315A - 蛍光体の製造方法、発光装置および画像表示装置 - Google Patents

蛍光体の製造方法、発光装置および画像表示装置 Download PDFInfo

- Publication number

- JP2009010315A JP2009010315A JP2007318468A JP2007318468A JP2009010315A JP 2009010315 A JP2009010315 A JP 2009010315A JP 2007318468 A JP2007318468 A JP 2007318468A JP 2007318468 A JP2007318468 A JP 2007318468A JP 2009010315 A JP2009010315 A JP 2009010315A

- Authority

- JP

- Japan

- Prior art keywords

- phosphor

- light

- emitting device

- light emitting

- powder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

Abstract

【解決手段】励起光を発する半導体発光素子と、励起光を吸収して緑色光を発する第1の蛍光体とを含む発光装置において、第1の蛍光体は、β型Si3N4結晶構造を有する酸窒化物の結晶の中にアルミニウム元素と、Mn、CeおよびEuから選ばれる金属元素Mとが固溶してなり、結晶中に含まれる酸素量が0.8質量%以下である固溶体を含む発光装置に関する。また、該発光装置をバックライト光源とした画像表示装置に関する。また、第1の蛍光体の製造方法に関する。

【選択図】図1

Description

また、本発明は、上述した発光装置をバックライト光源とし、赤色光、緑色光および青色光それぞれを透過するカラーフィルタを含む画像表示装置に関する。

図1は、本発明の実施の形態に従った発光装置の模式的な断面図である。図1を参照して、以下説明する。

図1を参照して、以下本発明の別の実施形態による発光装置について説明する。本実施形態においては、モールド樹脂105に充填された蛍光体には第1の蛍光体および第2の蛍光体および第3の蛍光体が分散している。

図1を参照して、以下本発明の別の実施形態による発光装置について説明する。本実施形態においては、モールド樹脂105に充填された蛍光体には第1の蛍光体のみが分散している。したがって、本実施形態の発光装置に半導体発光素子102を照射して、発せられる蛍光は緑色光であり、以下、該発光装置を緑色発光装置ともいう。

図2は、本発明の発光装置を用いた画像表示装置の構成を示した模式斜視図である。以下、図2を参照して説明する。本発明の画像表示装置は、透明または半透明の導光板203の側面に、第1実施形態で上述した発光装置201a〜201fを配置してなる。導光板203の上部には液晶表示部210を隣接して配置する。発光装置201a〜201fからの出射光202は導光板203内で散乱して散乱光204として液晶表示部210の全面に照射される。

以下、図2を参照して説明する。発光装置201a〜201fとして、第2実施形態で上述した発光装置を配置する以外は、第4実施形態と同様にして画像表示装置を作製することができる。このときも第4実施形態と同様の画像表示装置を提供することができる。

図4は、本発明の発光装置を用いた画像表示装置の別の構成を示した模式斜視図である。以下、図4に基づいて説明する。

以下、図4を参照して説明する。青色発光装置1701bとして、モールド樹脂に第3の蛍光体を含み、かつ半導体発光素子の発光ピークが390〜420nmであるものを用いる以外は、第6実施形態と同様にして本実施形態の画像表示装置を作製することができる。このときも第6実施形態と同様の画像表示装置を提供することができる。

図5は、本発明の発光装置を用いた画像表示装置の別の構成を示した模式斜視図である。以下、図5に基づいて説明する。

以下、図5を参照して説明する。青色発光装置1701bとして、モールド樹脂に第3の蛍光体を含み、かつ半導体発光素子の発光ピーク波長が390〜420nmであるものを用いる以外は、第8実施形態と同様にして画像表示装置を作製することができる。このときも第8実施形態と同様の画像表示装置を提供することができる。

本発明の第1の蛍光体の製造方法は特に限定されないが、一例として次の方法を挙げることができる。以下、「出発原料」とは、製造方法で最初に準備された原料のことを示す。また、「原料粉末」とは「原料を粉末状にしたもの」を示す。

少なくとも、Siを含有する金属粉末と、Alを含有する金属あるいはその無機化合物と、金属元素M(ただし、Mは、Mn、CeおよびEuから選ばれる元素)を含有する金属あるいはその無機化合物とを含む原料混合物を、窒素含有雰囲気中において1200℃以上2200℃以下の温度範囲で焼成することにより、第1の蛍光体としてのβ型Si3N4結晶構造を有する酸窒化物の結晶中にMが固溶した蛍光体を得ることができる。

別の合成方法として、窒化ケイ素を含有する原料粉末またはEu、Si、Al、OおよびNの元素を少なくとも含む前駆体原料混合粉末に対して、還元窒化雰囲気中で加熱処理を施し、処理される窒化ケイ素を含有する原料粉末または前駆体原料混合粉末の酸素含有量を減少させるとともに窒素含有量を増加させることにより、出発原料に含まれる酸素含有量を低減した後に、必要に応じてEuやAlを含む原料を添加して、2200℃以下の温度で焼成することにより第1の蛍光体を合成する手法をとることができる。

さらに、別の方法として、β型Si3N4結晶構造を有する酸窒化物蛍光体粉末に対して、還元窒化雰囲気中で加熱(焼成)処理を施し、処理される酸窒化物蛍光体粉末の酸素含有量を減少させるとともに窒素含有量を増加させる方法がある。この方法では、通常の方法で合成されたサイアロン蛍光体の表面に存在する酸素を、還元窒化することにより低減させる効果がある。

さらに、Siを含有する金属あるいはその無機化合物と、Alを含有する金属あるいはその無機化合物と、金属元素M(ただし、Mは、Mn、CeおよびEuから選ばれる金属元素)を含有する金属あるいはその無機化合物と、炭素を含有する固体粉末とを含む原料混合物を、窒素含有雰囲気中において1200℃以上2200℃以下の温度範囲で焼成する工程を備える第1の蛍光体の製造方法をとることができる。

ここで、粒径数μmの微粉末を出発原料とする場合、該微粉末を混合する工程における原料混合物、窒化ケイ素を含有する原料粉末、前駆体原料混合粉末または酸窒化物蛍光体粉末は、粒径数μmの微粉末が数百μmから数mmの大きさに凝集した形態をなす(以下、「粉体凝集体」と呼ぶ)。第1の蛍光体を合成する工程では、該粉体凝集体や凝集しなかった該微粉末の該原料混合物などを、嵩密度40%以下の充填率に保持した状態で容器に充填した後に焼成する方法によれば、特に高い輝度が得られる。

以下の実施例においては、下記の測定方法を用いた。

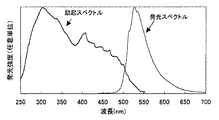

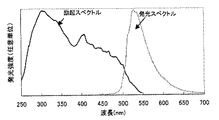

蛍光体に対して、積分球を用いて全光束発光スペクトル測定および光吸収スペクトル測定を行なった(参考文献:照明学会誌 第83巻 第2号 平成11年 p87−93、NBS標準蛍光体の量子効率の測定、大久保和明 他著)。また、蛍光体および発光装置の発光ピーク波長、発光スペクトルの半値全幅および励起スペクトルの測定には、分光光度計F4500(日立製作所製)を用いた。

まず、本発明における発光装置に含まれる、Si粉末を出発原料として用いた第1の蛍光体を蛍光体1〜4として以下、作製した。

原料粉末は、比表面積3.3m2/g、酸素含有量0.79%の窒化アルミニウム粉末(トクヤマ製Fグレード)、純度99.9%の酸化ユーロピウム粉末(信越化学製)および酸素含有量0.93質量%でα型含有量92%の窒化ケイ素粉末(宇部興産製SN−E10グレード)を用いた。

Si粉末の代わりに窒化ケイ素粉末を出発原料に用い、さらにカーボン粉末を添加した第1の蛍光体を蛍光体5〜7として、以下のように作製した。原料混合物としての原料粉末は、酸素含有量0.93質量%でα型Si3N4結晶の含有量が92%の窒化ケイ素粉末(宇部興産製SN−E10グレード)、比表面積3.3m2/gで酸素含有量0.79%の窒化アルミニウム粉末(トクヤマ製Fグレード)、純度99.9%の酸化ユーロピウム粉末(信越化学製)、およびカーボン粉末(三菱化成製カーボンブラックMA−600B)を用いた。

上述の第1の蛍光体である蛍光体1を用いた本発明の発光装置の実施例について以下、図1を参照して説明する。

実施例2〜5は、それぞれ第1の蛍光体として蛍光体2〜5を用いた以外は、全て実施例1と同様にして発光装置を作製した。

以下、図1を参照して説明する。

以下、図1を参照して説明する。

以下、図2を参照して説明する。

以下、図4を参照して説明する。

以下、図5を参照して説明する。

Claims (27)

- 励起光を発する半導体発光素子と、

前記励起光を吸収して緑色光を発する第1の蛍光体とを含む発光装置において、

前記第1の蛍光体は、β型Si3N4結晶構造を有する酸窒化物の結晶の中にアルミニウム元素と、Mn、CeおよびEuから選ばれる金属元素Mとが固溶してなり、前記結晶中に含まれる酸素量が0.8質量%以下である固溶体を含む発光装置。 - 前記第1の蛍光体が、前記励起光を照射することにより波長520nm〜550nmの範囲にピーク波長を有する緑色光を発する請求項1に記載の発光装置。

- 前記第1の蛍光体が、前記励起光を照射することにより波長520nm〜535nmの範囲にピーク波長を有する緑色光を発する請求項1に記載の発光装置。

- 前記金属元素MがEuであり、前記第1の蛍光体の発光スペクトルの半値全幅が55nm以下である請求項2または3に記載の発光装置。

- 前記励起光を発する前記半導体発光素子の発光ピーク波長が390nm〜480nmである請求項1〜4のいずれかに記載の発光装置。

- 前記励起光を発する前記半導体発光素子の発光ピーク波長が390nm〜420nmである請求項1〜5のいずれかに記載の発光装置。

- 前記励起光を発する前記半導体発光素子の発光ピーク波長が400nm〜410nmであること請求項1〜5のいずれかに記載の発光装置。

- 前記励起光を発する前記半導体発光素子の発光ピーク波長が430nm〜480nmである請求項1〜5のいずれかに記載の発光装置。

- 前記励起光を発する前記半導体発光素子の発光ピーク波長が440nm〜450nmである請求項1〜5のいずれかに記載の発光装置。

- 前記励起光を照射することにより赤色光を発する第2の蛍光体を含む請求項1〜9のいずれかに記載の発光装置。

- 前記第2の蛍光体が、前記励起光を照射することにより波長600nm〜670nmの範囲にピーク波長を有する赤色光を発する請求項10に記載の発光装置。

- 前記第2の蛍光体の発光スペクトルの半値全幅が95nm以下である請求項10または11に記載の発光装置。

- 前記第2の蛍光体がEu賦活CaAlSiN3を含む請求項10に記載の発光装置。

- 前記第2の蛍光体がEu賦活M2Si5N8(ただしMは、Mn、CeおよびEuから選ばれる金属元素)およびEu賦活Sr2Si5N8を含む請求項10に記載の発光装置。

- 前記励起光を照射することにより青色光を発する第3の蛍光体を含む請求項1〜14のいずれかに記載の発光装置。

- 請求項1〜15のいずれかに記載の発光装置をバックライト光源とした画像表示装置。

- 請求項1〜15のいずれかに記載の発光装置をバックライト光源とし、赤色光、緑色光および青色光それぞれを透過するカラーフィルタを含む画像表示装置。

- 青色光を透過する青カラーフィルタの波長530nmにおける透過率が透過率の最大値の20%以下である請求項17に記載の画像表示装置。

- β型Si3N4結晶構造を有する酸窒化物の結晶の中にアルミニウム元素と、Mn、CeおよびEuから選ばれる金属元素Mとが固溶してなり、前記結晶中に含まれる酸素量が0.8質量%以下である固溶体を含む第1の蛍光体の製造方法であって、

Siを含有する金属あるいはその無機化合物と、

Alを含有する金属あるいはその無機化合物と、

金属元素M(ただし、Mは、Mn、CeおよびEuから選ばれる金属元素)を含有する金属あるいはその無機化合物と、

炭素を含有する固体粉末と、

を含む原料混合物を、窒素含有雰囲気中において1200℃以上2200℃以下の温度範囲で焼成する工程を備える第1の蛍光体の製造方法。 - 前記原料混合物が、窒化ケイ素粉末と、窒化アルミニウム粉末と、酸化ユーロピウム粉末と、カーボン粉末とを含む請求項19に記載の第1の蛍光体の製造方法。

- 前記原料混合物とアルコールとからなるスラリーを形成し、そのスラリーをスプレードライ装置を用いて噴霧乾燥する操作を含む請求項19または20に記載の第1の蛍光体の製造方法。

- 前記原料混合物は、窒化ケイ素粉末と、窒化アルミニウム粉末と、酸化ユーロピウム粉末とを含み、前記原料混合物を窒化ホウ素製またはカーボン製のルツボにいれ、前記ルツボの周囲にカーボン粉末を配置した請求項19に記載の第1の蛍光体の製造方法。

- 前記原料混合物中のカーボン粉末量が、0.1〜10質量%である請求項19〜22のいずれかに記載の第1の蛍光体の製造方法。

- 前記原料混合物中のカーボン粉末量が、0.5〜2質量%である請求項19〜22のいずれかに記載の第1の蛍光体の製造方法。

- 前記原料混合物中のカーボン粉末の平均粒子径が、0.01〜1μmである請求項19〜24のいずれかに記載の第1の蛍光体の製造方法。

- 前記原料混合物中のカーボン粉末の平均粒子径が、0.5〜5mmである請求項19〜24のいずれかに記載の第1の蛍光体の製造方法。

- 前記焼成する工程の後、蛍光体粉末を、空気中で500℃〜800℃に加熱することにより余剰カーボンを除去した請求項19〜26のいずれかに記載の第1の蛍光体の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007318468A JP2009010315A (ja) | 2007-05-30 | 2007-12-10 | 蛍光体の製造方法、発光装置および画像表示装置 |

| US12/155,073 US9279079B2 (en) | 2007-05-30 | 2008-05-29 | Method of manufacturing phosphor, light-emitting device, and image display apparatus |

| CN201210223577.XA CN102738369B (zh) | 2007-05-30 | 2008-05-30 | 发光装置及图像显示装置 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007143745 | 2007-05-30 | ||

| JP2007318468A JP2009010315A (ja) | 2007-05-30 | 2007-12-10 | 蛍光体の製造方法、発光装置および画像表示装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011086558A Division JP5485218B2 (ja) | 2007-05-30 | 2011-04-08 | 発光装置及び画像表示装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009010315A true JP2009010315A (ja) | 2009-01-15 |

| JP2009010315A5 JP2009010315A5 (ja) | 2011-04-14 |

Family

ID=40106803

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007318468A Pending JP2009010315A (ja) | 2007-05-30 | 2007-12-10 | 蛍光体の製造方法、発光装置および画像表示装置 |

| JP2011086558A Active JP5485218B2 (ja) | 2007-05-30 | 2011-04-08 | 発光装置及び画像表示装置 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011086558A Active JP5485218B2 (ja) | 2007-05-30 | 2011-04-08 | 発光装置及び画像表示装置 |

Country Status (2)

| Country | Link |

|---|---|

| JP (2) | JP2009010315A (ja) |

| CN (2) | CN101315853A (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011024882A1 (ja) | 2009-08-31 | 2011-03-03 | シャープ株式会社 | 液晶表示装置 |

| JP2011046780A (ja) * | 2009-08-25 | 2011-03-10 | Futaba Corp | 蛍光体の製造方法及び蛍光体 |

| JP2011140664A (ja) * | 2007-05-30 | 2011-07-21 | Sharp Corp | 蛍光体の製造方法 |

| WO2012035893A1 (ja) * | 2010-09-16 | 2012-03-22 | 電気化学工業株式会社 | β型サイアロン及びその製造方法並びに発光装置 |

| WO2012046288A1 (ja) * | 2010-10-04 | 2012-04-12 | 電気化学工業株式会社 | β型サイアロン蛍光体とその製造方法、およびその用途 |

| JP2013254941A (ja) * | 2012-05-09 | 2013-12-19 | Semiconductor Energy Lab Co Ltd | 表示装置、電子機器 |

| JP2016145314A (ja) * | 2015-02-09 | 2016-08-12 | 合皓股▲分▼有限公司 | 最大吸収波長が410ナノ(nm)から470ナノ(nm)である希土類元素を含まない蛍光材料を作成する方法、及びそれを応用して白色のフォトルミネセンス光の発光を行う方法 |

| JP2018041106A (ja) * | 2012-04-06 | 2018-03-15 | 株式会社半導体エネルギー研究所 | 表示装置 |

| WO2018056447A1 (ja) * | 2016-09-26 | 2018-03-29 | 三菱ケミカル株式会社 | 蛍光体、発光装置、照明装置及び画像表示装置 |

| KR20180113573A (ko) * | 2016-04-25 | 2018-10-16 | 니뽄 도쿠슈 도교 가부시키가이샤 | 파장 변환 부재, 그 제조 방법 및 발광 장치 |

| WO2019045106A1 (ja) * | 2017-09-04 | 2019-03-07 | 三菱ケミカル株式会社 | 蛍光体、発光装置、画像表示装置及び照明装置 |

| JP2020505787A (ja) * | 2017-01-13 | 2020-02-20 | ユーハ ランタラRANTALA, Juha | Led構造及び連続消毒用照明器具 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8158026B2 (en) | 2008-08-12 | 2012-04-17 | Samsung Led Co., Ltd. | Method for preparing B-Sialon phosphor |

| CN102216421B (zh) * | 2008-08-12 | 2014-12-17 | 三星电子株式会社 | 制备β-SiAlON磷光体的方法 |

| US8487393B2 (en) * | 2009-06-09 | 2013-07-16 | Denki Kagaku Kogyo Kabushiki Kaisha | B-sialon phosphor, use thereof and method for producing same |

| CN102456294A (zh) * | 2010-11-02 | 2012-05-16 | 展晶科技(深圳)有限公司 | Led显示装置 |

| JP5866870B2 (ja) * | 2011-08-26 | 2016-02-24 | 三菱化学株式会社 | 発光装置 |

| CN102516998A (zh) * | 2011-09-29 | 2012-06-27 | 宁波浩威尔新材料科技有限公司 | 一种超细荧光粉的制备方法 |

| JP5727955B2 (ja) * | 2012-03-08 | 2015-06-03 | 株式会社東芝 | 蛍光体およびその製造方法 |

| JP6891797B2 (ja) * | 2017-12-21 | 2021-06-18 | 日亜化学工業株式会社 | ディスプレイ装置 |

| TWI728873B (zh) | 2020-07-21 | 2021-05-21 | 隆達電子股份有限公司 | 發光二極體裝置 |

| US11294238B1 (en) | 2020-10-29 | 2022-04-05 | Lextar Electronics Corporation | Low blue light backlight module |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006019016A1 (ja) * | 2004-08-18 | 2006-02-23 | Sony Corporation | バックライト装置及びカラー液晶表示装置 |

| WO2006068141A1 (ja) * | 2004-12-24 | 2006-06-29 | Kabushiki Kaisha Toshiba | 白色ledおよびそれを用いたバックライト並びに液晶表示装置 |

| JP2006286935A (ja) * | 2005-03-31 | 2006-10-19 | Sharp Corp | 光源モジュール、バックライトユニット、液晶表示装置 |

| JP2007091960A (ja) * | 2005-09-30 | 2007-04-12 | Nitto Denko Corp | 光半導体素子封止用樹脂組成物およびそれを用いて得られる光半導体装置 |

| JP2007511452A (ja) * | 2003-11-19 | 2007-05-10 | 松下電器産業株式会社 | ニトリドシリケート系化合物の製造方法、及びニトリドシリケート蛍光体とそれを用いた発光装置 |

| JP2007141855A (ja) * | 2006-12-19 | 2007-06-07 | National Institute For Materials Science | 蛍光体を用いた照明器具および画像表示装置 |

| WO2007066733A1 (ja) | 2005-12-08 | 2007-06-14 | National Institute For Materials Science | 蛍光体とその製造方法および発光器具 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1104799A1 (en) * | 1999-11-30 | 2001-06-06 | Patent-Treuhand-Gesellschaft für elektrische Glühlampen mbH | Red emitting luminescent material |

| CN100345047C (zh) * | 2002-03-14 | 2007-10-24 | 日东电工株式会社 | 背光灯及使用它的液晶显示装置 |

| JP4834827B2 (ja) * | 2003-10-03 | 2011-12-14 | 独立行政法人物質・材料研究機構 | 酸窒化物蛍光体 |

| JP3931239B2 (ja) * | 2004-02-18 | 2007-06-13 | 独立行政法人物質・材料研究機構 | 発光素子及び照明器具 |

| JP3921545B2 (ja) * | 2004-03-12 | 2007-05-30 | 独立行政法人物質・材料研究機構 | 蛍光体とその製造方法 |

| JP4104013B2 (ja) * | 2005-03-18 | 2008-06-18 | 株式会社フジクラ | 発光デバイス及び照明装置 |

| JP2009010315A (ja) * | 2007-05-30 | 2009-01-15 | Sharp Corp | 蛍光体の製造方法、発光装置および画像表示装置 |

-

2007

- 2007-12-10 JP JP2007318468A patent/JP2009010315A/ja active Pending

-

2008

- 2008-05-30 CN CN 200810098708 patent/CN101315853A/zh active Pending

- 2008-05-30 CN CN201210223577.XA patent/CN102738369B/zh active Active

-

2011

- 2011-04-08 JP JP2011086558A patent/JP5485218B2/ja active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007511452A (ja) * | 2003-11-19 | 2007-05-10 | 松下電器産業株式会社 | ニトリドシリケート系化合物の製造方法、及びニトリドシリケート蛍光体とそれを用いた発光装置 |

| WO2006019016A1 (ja) * | 2004-08-18 | 2006-02-23 | Sony Corporation | バックライト装置及びカラー液晶表示装置 |

| WO2006068141A1 (ja) * | 2004-12-24 | 2006-06-29 | Kabushiki Kaisha Toshiba | 白色ledおよびそれを用いたバックライト並びに液晶表示装置 |

| JP2006286935A (ja) * | 2005-03-31 | 2006-10-19 | Sharp Corp | 光源モジュール、バックライトユニット、液晶表示装置 |

| JP2007091960A (ja) * | 2005-09-30 | 2007-04-12 | Nitto Denko Corp | 光半導体素子封止用樹脂組成物およびそれを用いて得られる光半導体装置 |

| WO2007066733A1 (ja) | 2005-12-08 | 2007-06-14 | National Institute For Materials Science | 蛍光体とその製造方法および発光器具 |

| JP2007141855A (ja) * | 2006-12-19 | 2007-06-07 | National Institute For Materials Science | 蛍光体を用いた照明器具および画像表示装置 |

Non-Patent Citations (2)

| Title |

|---|

| JPN6011019877; 広瀬尚登 他: '窒化物系蛍光体の開発' マテリアルインテクグレーション 第20巻、第02号, 20070123, p.17-22 * |

| JPN7011001346; Naoto Hirosaki etal: '"Characterization and properties of green-emitting b-SiAlON:Eu2+ powder phosphors for white light-em' Applied Physics Letters vol.86, no.21, 20050517, p.211905-1〜211905-3 * |

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011140664A (ja) * | 2007-05-30 | 2011-07-21 | Sharp Corp | 蛍光体の製造方法 |

| JP2011046780A (ja) * | 2009-08-25 | 2011-03-10 | Futaba Corp | 蛍光体の製造方法及び蛍光体 |

| WO2011024882A1 (ja) | 2009-08-31 | 2011-03-03 | シャープ株式会社 | 液晶表示装置 |

| JP5758903B2 (ja) * | 2010-09-16 | 2015-08-05 | 電気化学工業株式会社 | β型サイアロン及びその製造方法並びに発光装置 |

| US9163175B2 (en) | 2010-09-16 | 2015-10-20 | Denki Kagaku Kogyo Kabushiki Kaisha | β-sialon and method of manufacturing thereof, and light-emitting device |

| WO2012035893A1 (ja) * | 2010-09-16 | 2012-03-22 | 電気化学工業株式会社 | β型サイアロン及びその製造方法並びに発光装置 |

| WO2012046288A1 (ja) * | 2010-10-04 | 2012-04-12 | 電気化学工業株式会社 | β型サイアロン蛍光体とその製造方法、およびその用途 |

| JP2018041106A (ja) * | 2012-04-06 | 2018-03-15 | 株式会社半導体エネルギー研究所 | 表示装置 |

| JP2013254941A (ja) * | 2012-05-09 | 2013-12-19 | Semiconductor Energy Lab Co Ltd | 表示装置、電子機器 |

| US10416466B2 (en) | 2012-05-09 | 2019-09-17 | Semiconductor Energy Laboratory Co., Ltd. | Display device and electronic device |

| JP2018116282A (ja) * | 2012-05-09 | 2018-07-26 | 株式会社半導体エネルギー研究所 | 表示装置 |

| US10042174B2 (en) | 2012-05-09 | 2018-08-07 | Semiconductor Energy Laboratory Co., Ltd. | Display device and electronic device |

| JP2016145314A (ja) * | 2015-02-09 | 2016-08-12 | 合皓股▲分▼有限公司 | 最大吸収波長が410ナノ(nm)から470ナノ(nm)である希土類元素を含まない蛍光材料を作成する方法、及びそれを応用して白色のフォトルミネセンス光の発光を行う方法 |

| KR20180113573A (ko) * | 2016-04-25 | 2018-10-16 | 니뽄 도쿠슈 도교 가부시키가이샤 | 파장 변환 부재, 그 제조 방법 및 발광 장치 |

| KR102070569B1 (ko) | 2016-04-25 | 2020-01-29 | 니뽄 도쿠슈 도교 가부시키가이샤 | 파장 변환 부재, 그 제조 방법 및 발광 장치 |

| WO2018056447A1 (ja) * | 2016-09-26 | 2018-03-29 | 三菱ケミカル株式会社 | 蛍光体、発光装置、照明装置及び画像表示装置 |

| JPWO2018056447A1 (ja) * | 2016-09-26 | 2019-07-04 | 三菱ケミカル株式会社 | 蛍光体、発光装置、照明装置及び画像表示装置 |

| JP2020505787A (ja) * | 2017-01-13 | 2020-02-20 | ユーハ ランタラRANTALA, Juha | Led構造及び連続消毒用照明器具 |

| WO2019045106A1 (ja) * | 2017-09-04 | 2019-03-07 | 三菱ケミカル株式会社 | 蛍光体、発光装置、画像表示装置及び照明装置 |

| JPWO2019045106A1 (ja) * | 2017-09-04 | 2020-08-20 | 三菱ケミカル株式会社 | 蛍光体、発光装置、画像表示装置及び照明装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102738369A (zh) | 2012-10-17 |

| CN102738369B (zh) | 2016-06-08 |

| CN101315853A (zh) | 2008-12-03 |

| JP5485218B2 (ja) | 2014-05-07 |

| JP2011140664A (ja) | 2011-07-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5485218B2 (ja) | 発光装置及び画像表示装置 | |

| JP5549001B2 (ja) | 蛍光体とその製造方法 | |

| JP5263722B2 (ja) | 蛍光体、発光装置および画像表示装置 | |

| JP2011140664A5 (ja) | ||

| US9279079B2 (en) | Method of manufacturing phosphor, light-emitting device, and image display apparatus | |

| EP1795574B1 (en) | Phosphor, method for producing same and light-emitting device | |

| EP1997865B1 (en) | Phosphor, method for producing same, and light-emitting device | |

| US7074346B2 (en) | Sialon-based oxynitride phosphor, process for its production, and use thereof | |

| JP5660471B2 (ja) | 蛍光体、その製造方法および発光器具 | |

| KR101294555B1 (ko) | 형광체의 제조방법 | |

| TWI393765B (zh) | 製備β-賽隆磷光體之方法 | |

| JP4052136B2 (ja) | サイアロン系酸窒化物蛍光体およびその製造方法 | |

| JP4894048B2 (ja) | 蛍光体とその製造方法 | |

| JP2006016413A (ja) | 蛍光体と発光器具 | |

| JPWO2007004493A1 (ja) | 蛍光体とその製造方法および照明器具 | |

| JPWO2006101096A1 (ja) | 蛍光体とその製造方法および発光器具 | |

| JP4066828B2 (ja) | サイアロン系酸窒化物蛍光体およびその製造方法 | |

| JP5360920B2 (ja) | 蛍光体 | |

| JPWO2007066732A1 (ja) | 蛍光体とその製造方法および発光器具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100416 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20100416 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110225 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20110225 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20110310 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110419 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110616 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110712 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20111115 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130225 |